Бережливое производство. Брейнсторминг от системы Олимп

Как мы уже выявили ранее, возможности брейнсторминга трудно недооценить! Хорошо, что наша компания использует этот инструмент, как некую традицию для решения проблем и обсуждения новых интересных идей. Берите на заметку!

Не изменяя традициям, мы снова предоставляем Вам тему нашего сегодняшнего брейнсторминга — «Бережливое производство».

Спикером был наш BOSS: Шляхтин Алексей Борисович — генеральный директор компании.

Lean Manufacturing

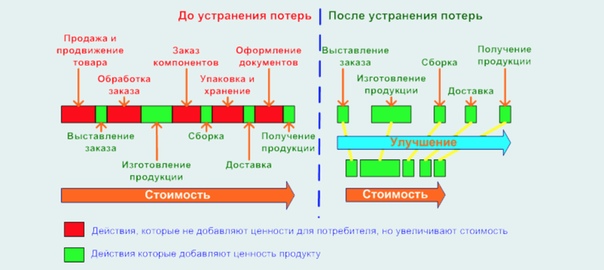

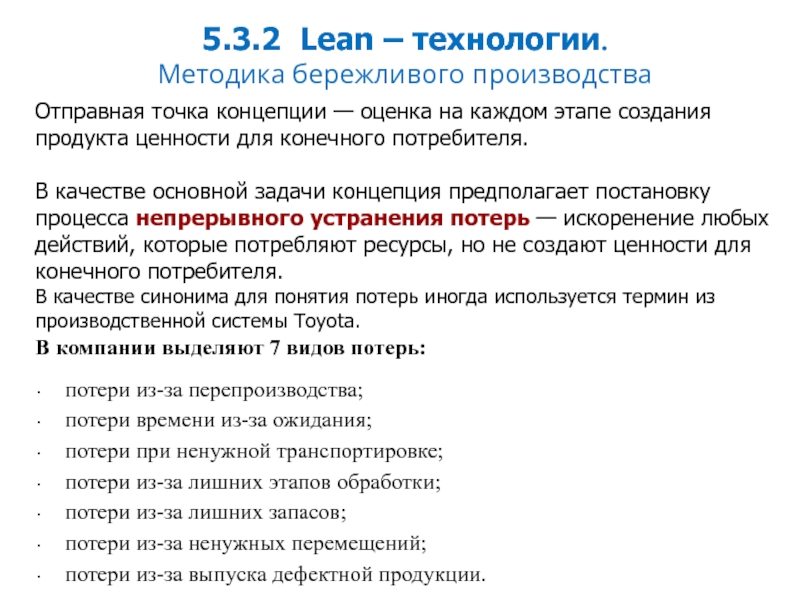

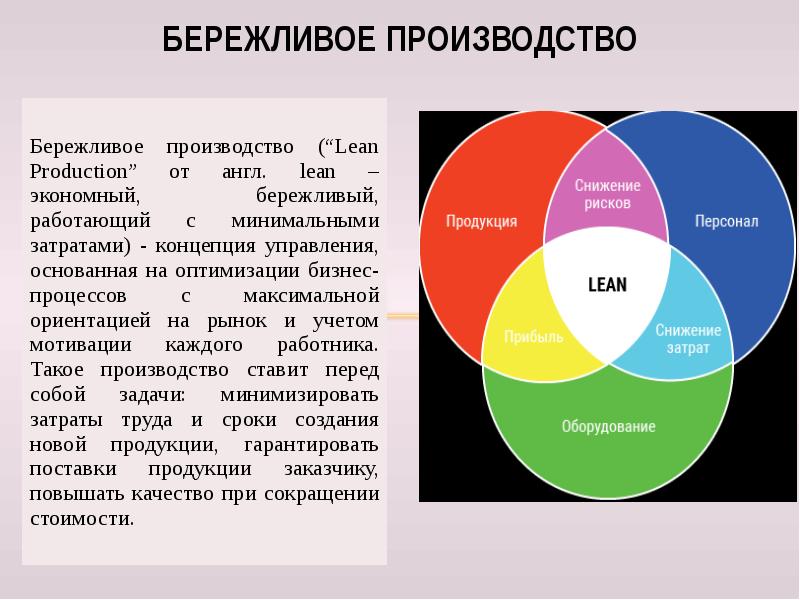

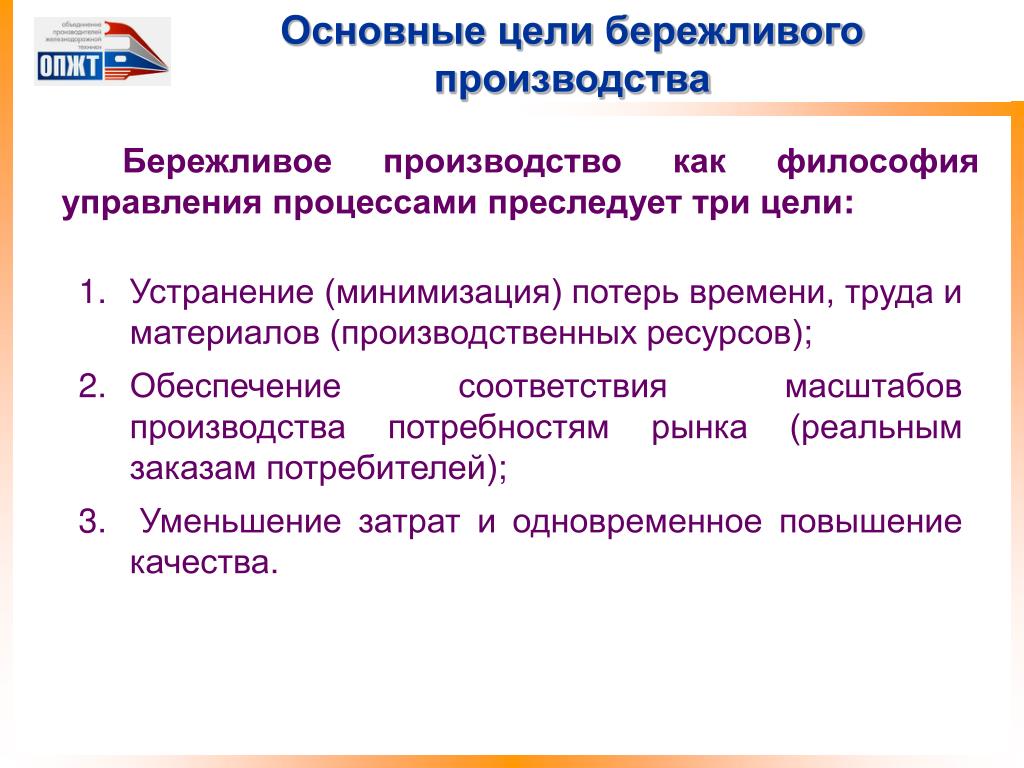

Данная концепция управления предприятием получила мировую известность и основана на методичном устранении потерь на всех этапах производства. Основная идея бережливого производства, на самом деле, довольно проста – это непрерывная работа над устранением потерь, не приносящих пользу потребителю.

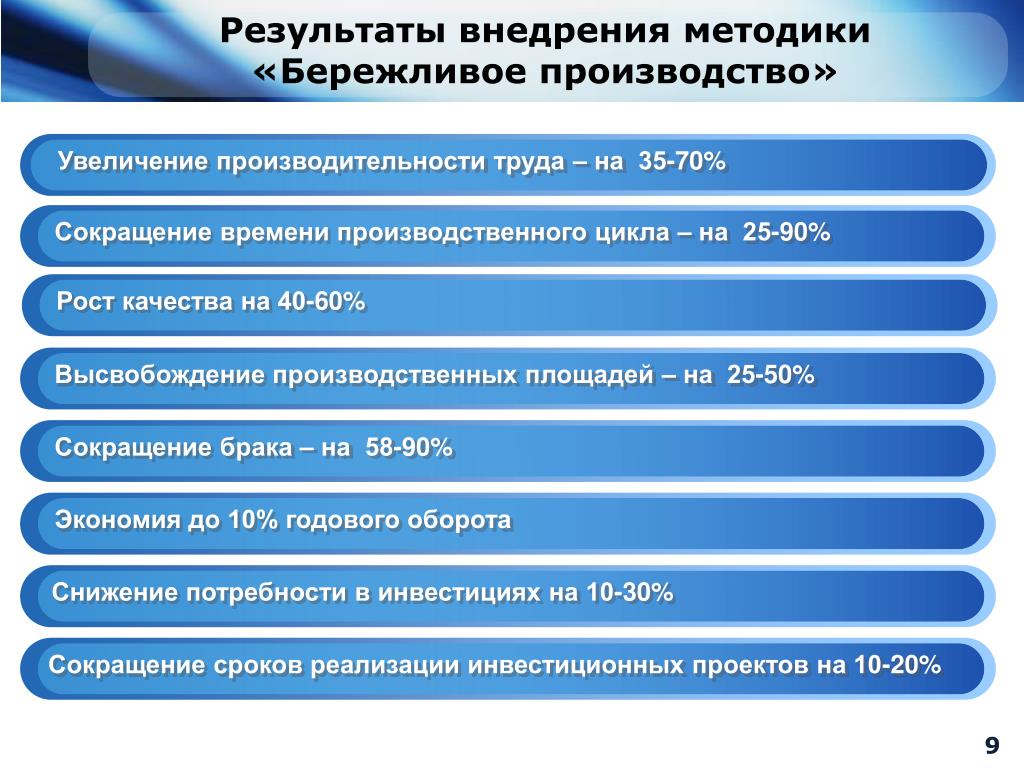

Сегодня лидеры мировой промышленности уделяют данной концепции все больше внимания: она помогает повысить производительность труда на 30–70%, снизить издержки и сократить время

Бытует мнение, что бережливое производство – это удел промышленных предприятий или трансконтинентальных компаний, вроде Toyota. Но это ошибочное мнение. Принципы бережливого производства вполне применимы и в работе IT-подразделений. Их внедрение не требует масштабных затрат, зато дает существенный эффект.

Но это ошибочное мнение. Принципы бережливого производства вполне применимы и в работе IT-подразделений. Их внедрение не требует масштабных затрат, зато дает существенный эффект.

Наш директор на опыте своей компании обозначил доступность бережливого производства для малого и среднего бизнеса, рассказал о сложностях этой системы и дал советы по ее внедрению.

Используя эти знания, наша компания вот уже который год работаем над тем, чтобы делать работу эффективнее. Поэтому совершенно не важно, где Вы работаете: на производстве, в сельском хозяйстве, в сфере услуг или даже ведете домашнее хозяйство или получаете образование – главное, что это можно делать эффективнее.

О методах, позволяющих достичь этой эффективности, мы расскажем Вам в нашей сегодняшней статье.

«Почему бы не сделать работу проще и интереснее, чтобы работникам не приходилось потеть?»

Taiichi Ohno, создатель производственной системы Toyota

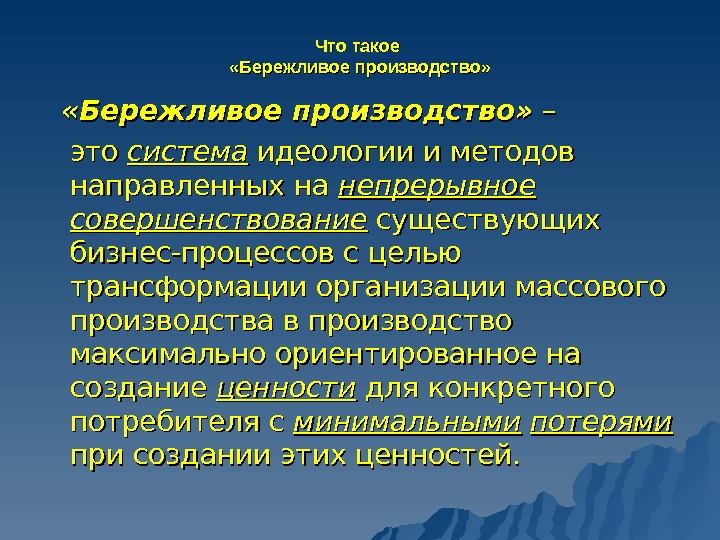

Бережливое производство (от англ. lean production— «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Концепция предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

lean production— «стройное производство») — концепция управления производственным предприятием, основанная на постоянном стремлении к устранению всех видов потерь. Концепция предполагает вовлечение в процесс оптимизации бизнеса каждого сотрудника и максимальную ориентацию на потребителя.

Возникла как интерпретация идей производственной системы компании Toyota американскими исследователями её феномена.

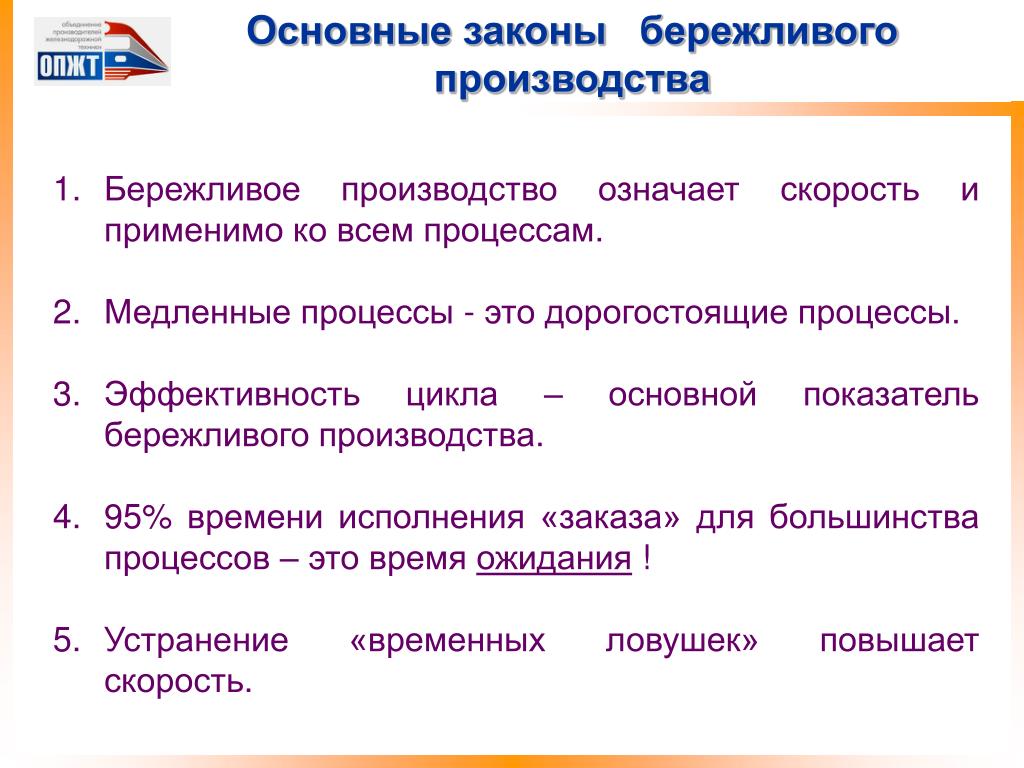

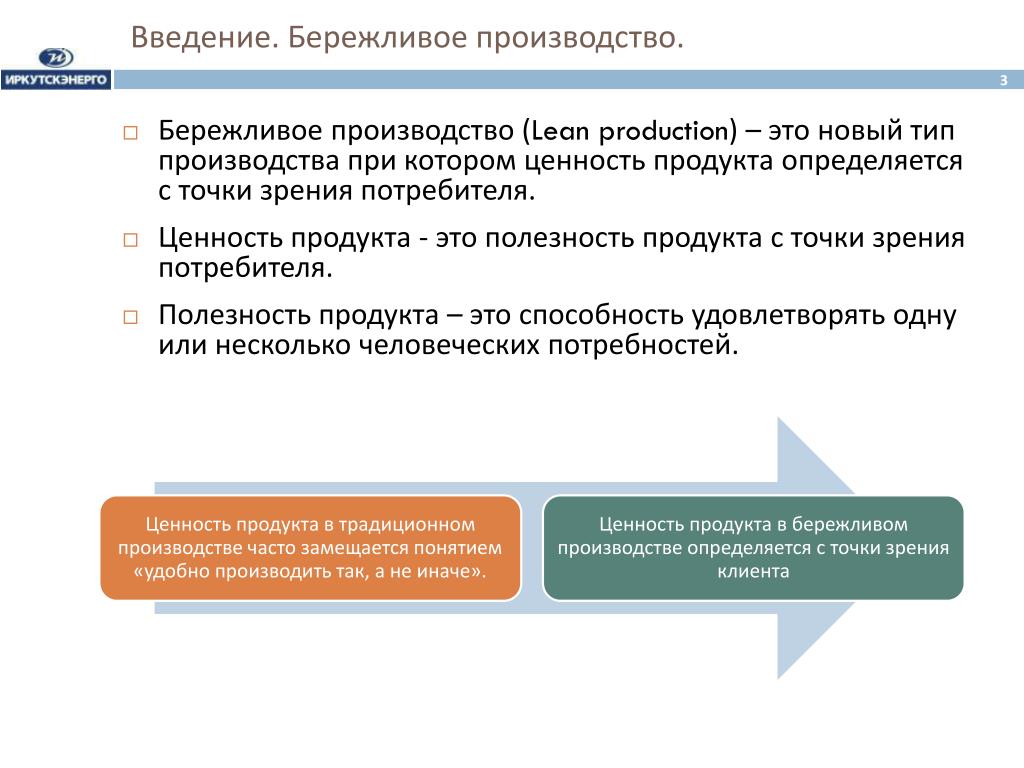

Отправная точка концепции — оценка ценности продукта для конечного потребителя, на каждом этапе его создания.

В качестве основной задачи предполагается создание процесса непрерывного устранения потерь, то есть устранение любых действий, которые потребляют ресурсы, но не создают ценности (не являются важными) для конечного потребителя.

Основные принципы

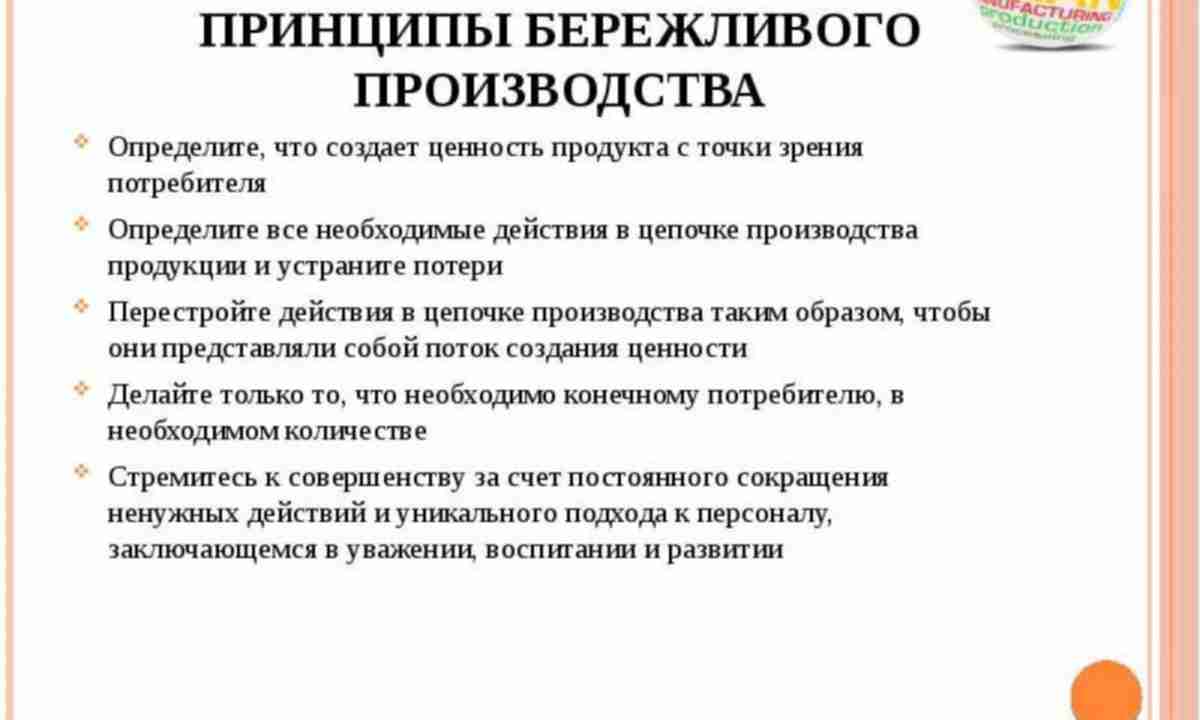

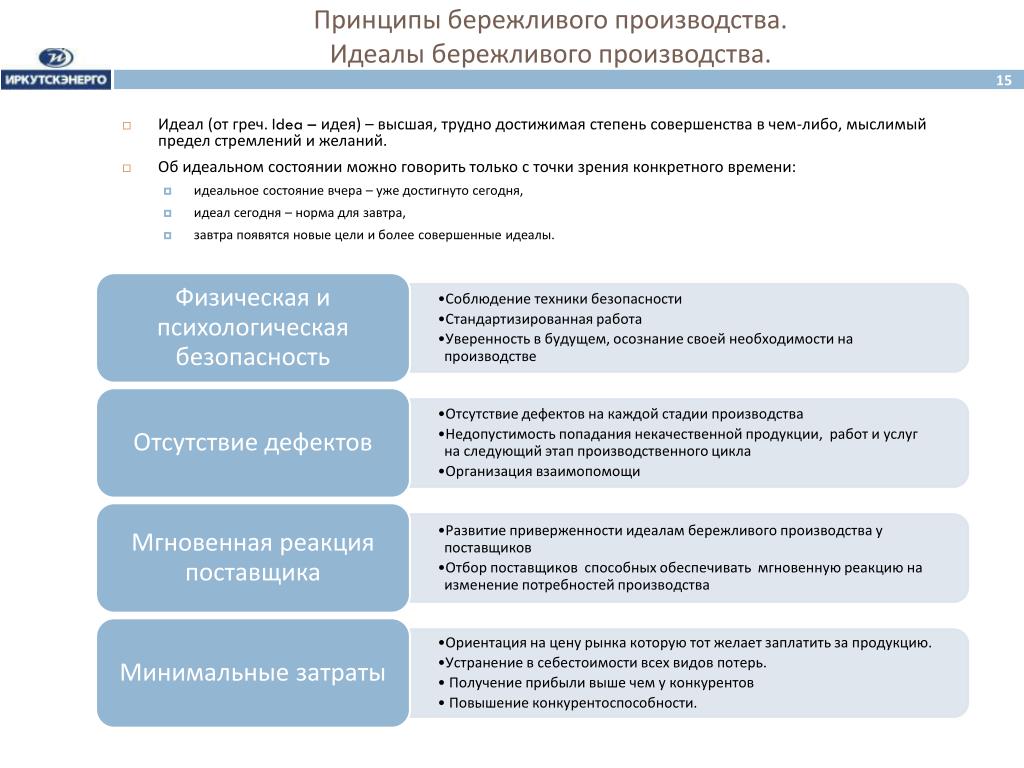

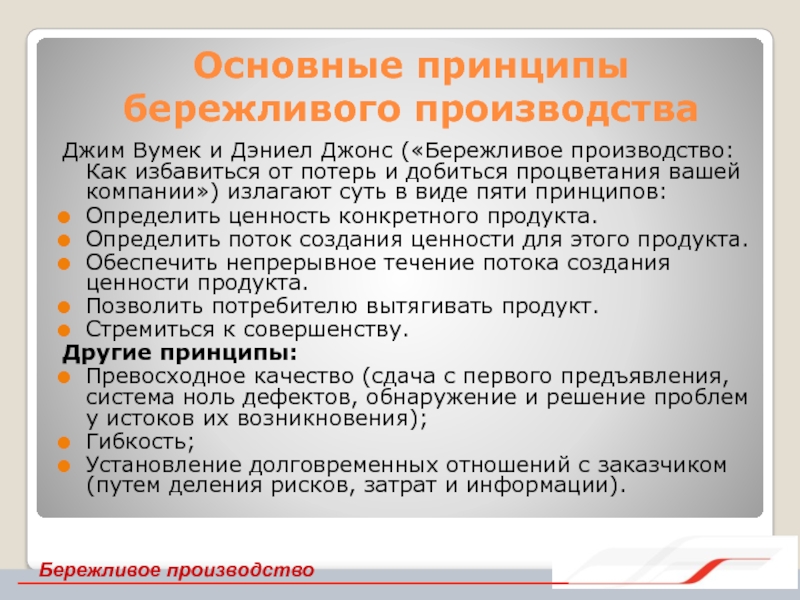

Джеймс Вумек и Дэниел Джонс в книге «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» излагают суть бережливого производства как процесс, который включает пять этапов:

- Определить ценность конкретного продукта.

- Определить поток создания ценности для этого продукта.

- Обеспечить непрерывное течение потока создания ценности продукта.

- Позволить потребителю вытягивать продукт.

- Стремиться к совершенству.

От теории к автоматизации производственных процессов

- Что бережливого и полезного делает наша компания?

- И как это можно масштабировать на другие компании?

«Мы рассматриваем бережливое производство, с одной стороны, как технологию по сокращению потерь времени. С другой стороны — как показатель нашей квалификации. Когда клиент видит, что используются современные технологии, профессионализм компании в его глазах значительно вырастает»

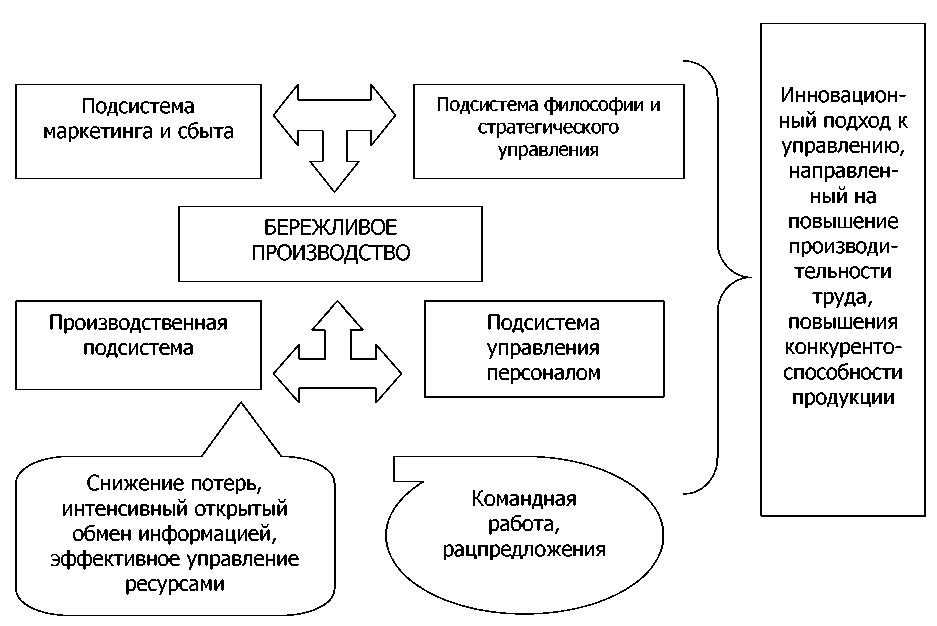

Система «Олимп» позволяет последовательно реализовать концепцию бережливого производства за счет эффективного использования современных технологий компании, а также достигнуть высоких показателей:

Внедрив нововведения нашей системы, уверенно двигаясь по пути бережливого производства, Вы можете получить ряд улучшений:

- Повышение производительности

- Снижение издержек производства

- Повышение оперативности реагирования

- Автоматизация производственных процессов

Система «Олимп» предлагает именно те решения, которые помогут оптимизировать бизнес-процессы, структурировать данные, повысить производительность труда, автоматизировать производство, сократить затраты и сделать управление предприятием эффективным и прогнозируемым.

Такой подход, когда технология позволяет лучше структурировать работу и сделать ее более управляемой, стал серьезным технологическим вызовом для разработчиков и требует постоянного создания новых решений.

Как мы видим, практическое применение методики бережливого производства на предприятии, оказывающем услуги в области ИКТ, позволяет достичь высоких результатов. Практическое использование методов бережливого производства позволяет повысить удовлетворенность заказчиков и вывести процесс оказания IT-услуг на качественно новый уровень.

Бережливое производство, безусловно, поможет развиваться Вашему предприятию, но не стоит забывать и о том, что строить успешный бизнес необходимо не только на нем. Совершенствуйте все бизнес-процессы: систему мотивации, регламенты и стандарты.

Растите во всех направлениях!

2. Понятие и сущность бережливого производства. Бережливое производство (Lean production)

Похожие главы из других работ:

Анализ логистики производства СПК «Компания «Сарман Мясо»

1.

1 Сущность логистики производства

1 Сущность логистики производстваПроизводственная логистика охватывает управление материальными потоками в рамках технологического цикла производства при движении предмета труда от склада сырья и материалов до склада товарно-материальных ценностей…

Бережливое производство (Lean production)

4. Основные принципы, цели и задачи бережливого производства

Бережливое производство нацелено на устранение потерь во всех сферах производства, включая отношения с заказчиками, замысла продукции, цепи снабжения и производственного менеджмента…

Бережливое производство (Lean production)

6. Технология внедрения методов бережливого производства

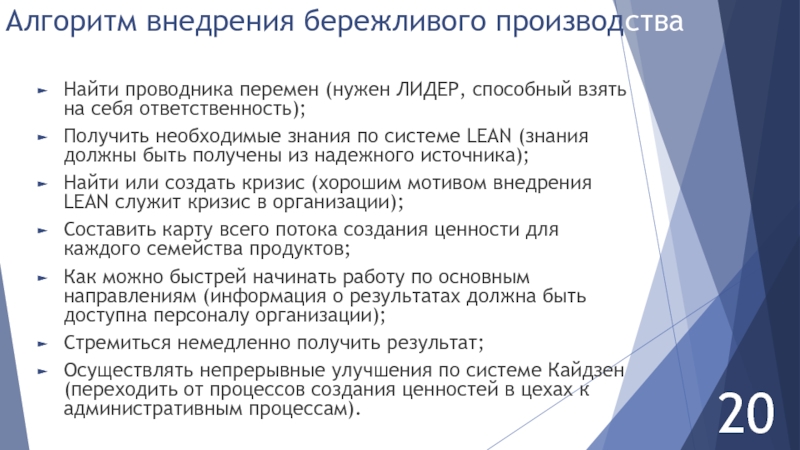

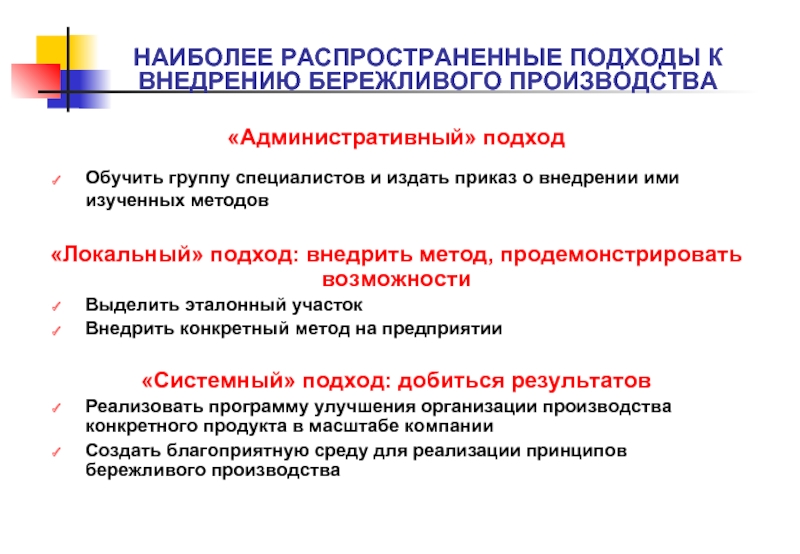

Алгоритм внедрения можно представить в виде восьми этапов: 1. Найти проводника перемен (нужен лидер, способный взять на себя ответственность). 2. Получить необходимые знания по системе Lean (из надёжного источника). 3…

Бережливое производство: отечественная и зарубежная практика

I.

Технология Бережливого производства в теории и практике менеджмента

Технология Бережливого производства в теории и практике менеджмента…

Бережливое производство: отечественная и зарубежная практика

1.1 Понятие и сущность Бережливого производства

Бережливое производство — система организации и управления разработкой продукции, операциями, взаимоотношениями с поставщиками и клиентами…

Бережливое производство: отечественная и зарубежная практика

1.2 Основные инструменты и принципы Бережливого производства

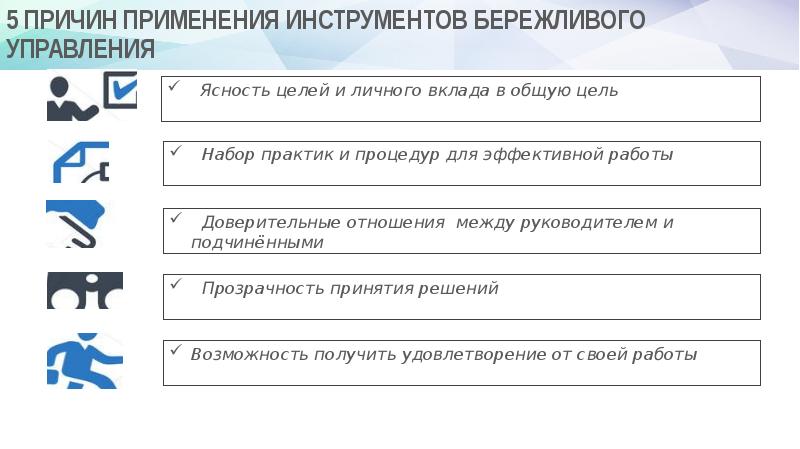

Проф. О.С. Виханский утверждает, что применение инструментов и методов бережливого производства позволяет добиться значительного повышения эффективности деятельности предприятия, производительности труда…

Бережливое производство: отечественная и зарубежная практика

II. Отечественный и зарубежный опыт Бережливого производства

…

Внедрение системы бережливого производства на российских предприятиях

1. Внедрение системы бережливого производства на российских предприятиях

. ..

..

Внедрение системы бережливого производства на российских предприятиях

1.2 Сущность и методы бережливого производства

Внедрение и совершенствование производственной системы российскими предприятиями происходит не из слепого подражания иностранным компаниям…

Концентрация и диверсификация производства

1.1 Понятие, сущность и значение концентрации и диверсификации производства

Одним из основных условий повышения эффективности промышленного производства является совершенствование форм его общественной организации — концентрации, диверсификации, комбинирования, кооперирования, специализации…

Концепции «Lean production» в управлении офисом

1.1 Система бережливого производства

Бережливое производство — это логистическая концепция менеджмента, сфокусированная на оптимизации бизнес- процессов с максимальной ориентацией на рынок и с учетом мотивации каждого работника…

Организация ритмичности работы предприятия

1.

1 Понятие и сущность ритмичности производства

1 Понятие и сущность ритмичности производстваРитмичность производства — это важнейший принцип организации производственного процесса…

Рекомендации по совершенствованию процесса продажи оконных конструкций компании ООО «Стеклодом»

1.3 Использование Бережливого мышления для оптимизации бизнес-процессов

Бережливое производство — это философия, которая основана на системе непрерывных улучшений. Основная цель данной концепции — повышение скорости процессов за счет сокращения потерь. [Джордж, 2005, с…

Современные концепции менеджмента организации

2.1 Концепция «Бережливого производства»

Идея «Бережливого производства» зародилась в японской автомобильной компании Toyota. Другие названия данного направления — это «рачительное» и «щадящее» производство…

Современные направления менеджмента

2.1 Концепция “Бережливого производства”

Идея “Бережливого производства” зародилась в японской автомобильной компании Toyota Воробьева Е.

Бережливое производство — эффективное управление затратами

Суть бережливого производства – эффективное управление затратами производственного предприятия. В практике российского управления производством этот подход приобрел свою популярность сравнительно недавно, но к сегодняшнему дню стал неотъемлемой частью производственных систем многих предприятий различных организационно-правовых форм, расположенных по всей территории России. Систему бережливого производства первыми стали внедрять лидеры российской экономики в добывающей и перерабатывающей промышленностях. Накоплен богатый опыт применения Lean в ряде предприятий промышленного производства, таких как Росатом, ПАО «Татнефть», Русал, ОАО «РЖД», Государственный научный центр РФ ОНПП «Технология», ТВЭП, Группа ГАЗ, КАМАЗ и других предприятий. Успехи, достигнутые при внедрении Lean указанными компаниями, послужили примером и движущим стимулом для других предприятий реального сектора экономики к началу внедрения данного подхода в систему управления предприятиями.

Существует несколько расхожих мнений относительно уровня затрат на разработку, внедрение и поддержание системы бережливого производства. Однако, единодушным является утверждение, что после внедрения Lean, предприятия получают широкие возможности, а затраченные на нее средства очень быстро окупаются. Различные научные сообщества при активном участии представителей промышленной сферы уже несколько лет занимаются разработкой, внедрением и развитием Lean на предприятиях. Многие проблемы уже решены, найдены методы и инструменты, позволяющие эффективно решать проблемы, возникающие в процессах создания и функционирования Lean production. Но и здесь возникает ряд сложностей:

— во-первых, система бережливого производства является серьезным изменением привычной практики производственной деятельности и требует тщательной подготовки;

— во-вторых, научно-технический прогресс не стоит на месте. Каждый год появляются изменения, требующие немедленного внедрения и адаптации, а также требующие совершенствования имеющегося инструментария, и/или создания новых инструментов управления предприятием, соответствующих требованиям времени.

Бережливое производство и его инструменты, способны вывести промышленные предприятия на новый технический, технологический и организационный уровни, и являются составными элементами факторов первого и второго ряда интенсивного экономического развития.

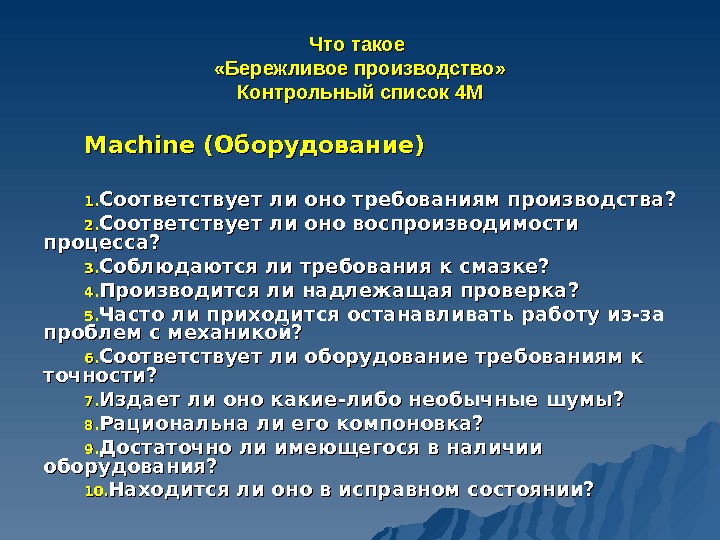

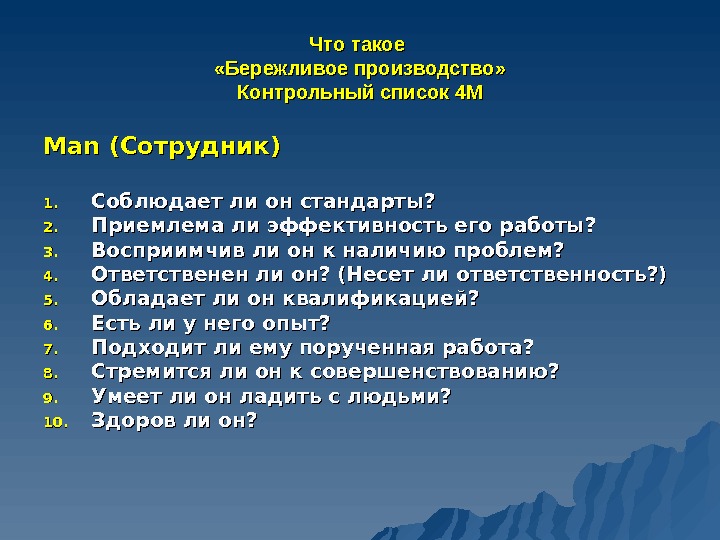

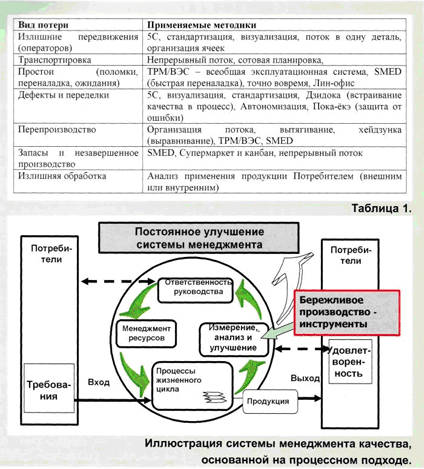

Технологии Lean, в первую очередь, направлены на повышение степени использования материальных, трудовых и финансовых ресурсов, заставляют руководителей предприятий совершенствовать хозяйственный механизм, повышать культурный, образовательный и квалификационный уровни работников, способствуют ускорению научно-технического процесса. Эти результаты достигаются за счет реализации на практике трех групп технологий:

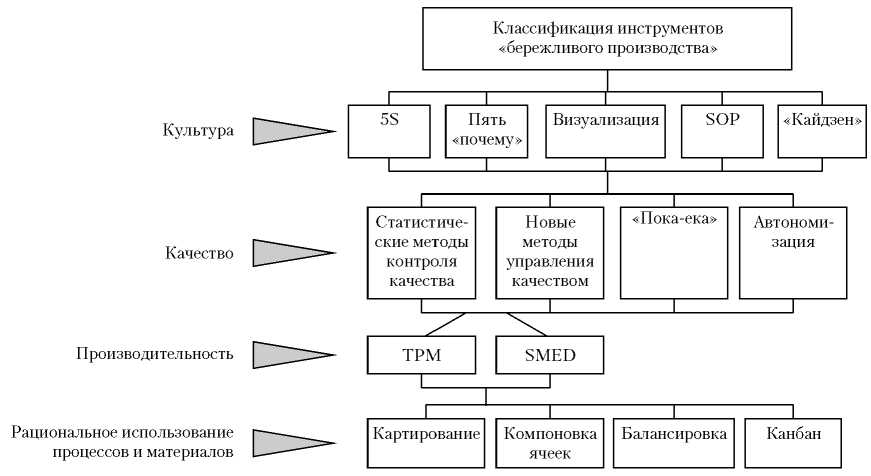

— технологии улучшений: 5S, TPM, SMED, JIT, 3P и др.;

— технологии анализа: 3NU, 5W, 4M, PPS, VSM и др.;

— технологии вовлечения: Kaizen, TQM, HOSHIN KANRI, стандартизация/визуализация, система подачи ид р.

Технологии улучшений в основном направлены на процессы, связанные с организацией производственного процесса предприятия. Они способствуют выявлению и снижению всех видов потерь, помогают структурировать возникающие проблемы и выработать структурированный подход к их решению.

Они способствуют выявлению и снижению всех видов потерь, помогают структурировать возникающие проблемы и выработать структурированный подход к их решению.

Технологии анализа направлены на совершенствование процесса стратегического управления производственной системой. С их помощью руководство предприятий более эффективно развертывает стратегические цели, расширяет возможности управления по ключевым показателям эффективности, концентрирует усилия предприятий на нуждах покупателей.

Технологии вовлечения нацелены на персонал. Использование этой группы технологий повышает необходимость командной работы, делает актуальным принцип партисипативного управления, усиливает синергетический эффект, совершенствует коммуникации, делая обмен информацией внутри предприятия более открытым, более структурированным, а также вынуждает к постоянному совершенствованию процесса производства.

Совокупность применения технологий бережливого производства в десятки раз повышает качественные и количественные технико-экономические показатели деятельности предприятий. Речь идет не просто о показателях эффективности производства, прибыльности, платежеспособности и рентабельности. Речь идет о том, что за счет укрепления производства, повышается уровень развития основных отраслей экономики, растут показатели экономической эффективности. В итоге растет уровень ВВП на душу населения, что является определяющим фактором экономического роста. Кроме того, продукция, производимая российскими предприятиями, становится конкурентоспособной по отношению к аналогичной продукции иностранных предприятий. Более реально осуществимой становится политика импортозамещения, развиваются сервисные службы, повышается уровень сервисного обслуживания.

Речь идет не просто о показателях эффективности производства, прибыльности, платежеспособности и рентабельности. Речь идет о том, что за счет укрепления производства, повышается уровень развития основных отраслей экономики, растут показатели экономической эффективности. В итоге растет уровень ВВП на душу населения, что является определяющим фактором экономического роста. Кроме того, продукция, производимая российскими предприятиями, становится конкурентоспособной по отношению к аналогичной продукции иностранных предприятий. Более реально осуществимой становится политика импортозамещения, развиваются сервисные службы, повышается уровень сервисного обслуживания.

Отдельной строкой в вопросе экономического роста автор выделяет повышение инвестиционной активности и улучшение инвестиционного климата для инвесторов, осуществляющих свои вложения в развитие промышленного производства. Технологии бережливого производства оптимизируют использование инвестиционного капитала. В этом есть прямой интерес инвесторов, для которых важны не только сроки возврата инвестиций и гарантии их возврата, но и то, насколько грамотно руководство предприятием способно распорядиться дополнительным финансовым потоком при осуществлении своих стратегических целей. Крайне важен этот вопрос в тех ситуациях, когда проблему инвестирования предполагается решать посредством вступления инвестора в число собственников предприятия. В этом случае использование современных, известных и проверенных на мировом уровне подходов совершенствования производственной системы является абсолютным преимуществом в конкурентной борьбе за участие инвестора в осуществлении планов предприятий на дополнительное финансирование.

Крайне важен этот вопрос в тех ситуациях, когда проблему инвестирования предполагается решать посредством вступления инвестора в число собственников предприятия. В этом случае использование современных, известных и проверенных на мировом уровне подходов совершенствования производственной системы является абсолютным преимуществом в конкурентной борьбе за участие инвестора в осуществлении планов предприятий на дополнительное финансирование.

Таким образом, внедрение Lean-концепции способно в буквальном смысле слова «поставить на ноги» даже самые слабые предприятия различных отраслей промышленности, что в совокупности даст качественный подъем российской экономики, сделает ее более независимой, обеспечит стабильность в условиях глобализации.

Внедрение бережливого производства и его инструментов имеет стратегическое значение и оказывает существенное влияние все функциональные стратегии.

Так, внедрение 5S самое мощное влияние оказывает на производственно-технологическую политику. Внедрение этого элемента обеспечивает повышение качества производимой продукции до самых высоких потребительских запросов, что обеспечивает повышение ее конкурентоспособности, минимизирует издержки производства. Здесь лидирующую роль можно отвести кадровой политике, как функции предприятия, отвечающей за формирование идеологии и принципов управления кадрами предприятия, управления карьерой работников и рабочих.

VSM активно поддерживает финансовую политику предприятия, помогает выстроить эффективную систему управления финансовыми потоками. Этот инструмент помогает в реализации главных целей маркетинговой политики, повышая интерес и уровень удовлетворенности потребителя к производимой продукции. Способствует ориентации основных бизнес-процессов на осуществление продаж продукции, расширении рынка сбыта. Активирует инновационный потенциал предприятия. Развивает производственно-технологическую политику, развивая не только производство, но и сервисные службы, снижая уровень организационных простоев. VSM как один из самых мощных инструментов бережливого производства делает промышленное предприятие привлекательным для инвесторов.

VSM как один из самых мощных инструментов бережливого производства делает промышленное предприятие привлекательным для инвесторов.

Kaizen, как и 5S, больше всего влияет на производственно-технологическую политику, но, так же как VSM активно влияет на все перечисленные функции предприятия.

TPM напрямую базируется на кадровой политике и искусстве управления кадрами предприятия. Его цель – привлечение всего персонала к обеспечению максимального уровня эффективности работы оборудования с целью предотвращения всех видов потерь. Таким образом, весь персонал предприятия, оказывается одномоментно вовлечен во все основные его функции.

TQM – вершина искусства управления и инструмент бережливого производства, который не просто задействует весь функционал, но не делает различий и рангов между функциями управления. Про TQM принято говорить, что он не является ни инструментом, ни системой, ни процессом управления. TQM в современном представлении является самостоятельным подходом к управлению организацией, сфокусированном на качестве. Стратегия всеобщего управления качеством задействует весь трудовой коллектив предприятия, начиная с руководителя и заканчивая клининговым персоналом таким образом, что каждый его элемент привносит свой вклад в создание ценности для потребителя, увеличивая синергетический эффект с много большим результатом, чем другие инструменты Lean-концепции.

Стратегия всеобщего управления качеством задействует весь трудовой коллектив предприятия, начиная с руководителя и заканчивая клининговым персоналом таким образом, что каждый его элемент привносит свой вклад в создание ценности для потребителя, увеличивая синергетический эффект с много большим результатом, чем другие инструменты Lean-концепции.

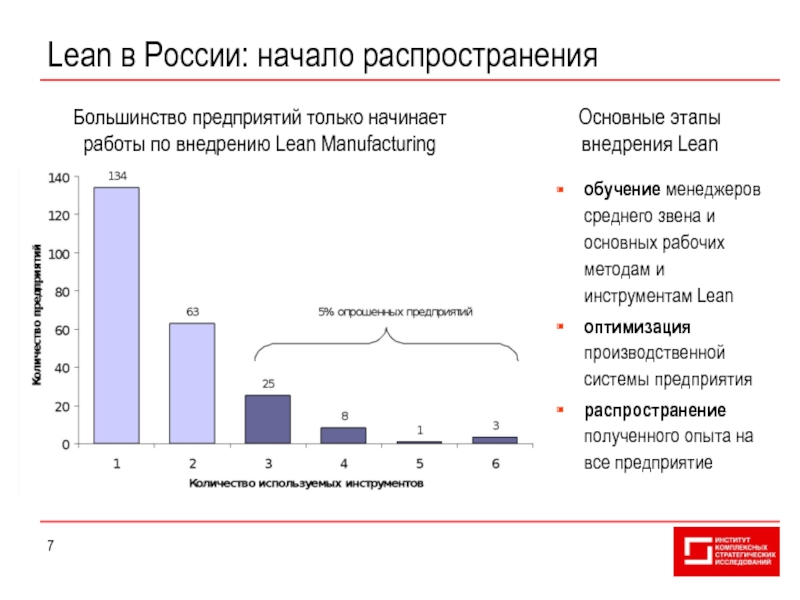

Отдельное внимание, на взгляд автора, нужно обратить на результаты исследований Института комплексных стратегических исследований (ИКСИ). В одной из аналитических серий были опубликованы результаты опроса руководителей промышленных предприятий по внедрению инструментов бережливого производства на российских промышленных предприятиях. Интересной является статистика, согласно которой к 2007 году среди семисот предприятий различных отраслей и регионов, 32 % используют различные инструменты Lean-концепции, 23 % предприятий внедряют собственные разработки с целью улучшения организации производства, а 45 % предприятий не ставят перед собой задачу улучшения организации производства.

Автор: Шеховцова Анна Викторовна

«Бережливое производство. Как избавиться от потерь и добиться процветания компании»

Концепция бережливого производства — это не просто прикладная методика, а целая философия, суть которой, с одной стороны, в реальной ориентации на потребности потребителя, а с другой – в постоянной работе над оптимизацией издержек. Методики, описанные в книге, используют такие известные компании, как Toyota и Porsche, а качественное внедрение lean-принципов позволяет и крупным, и небольшим компаниям существенно увеличивать экономические показатели. Издание будет полезно предпринимателям, топ-управленцам, менеджерам среднего звена, ориентированным на карьерный рост. С разрешения компании SmartReading мы публикуем саммари («сжатую» версию) книги Джеймса Вумека и Дэниэла Джонса.

Досье

SmartReading – проект сооснователя одного из ведущих российских издательств деловой литературы «Манн, Иванов и Фербер» Михаила Иванова и его партнёров. SmartReading выпускает так называемые саммари – тексты, в сжатой форме излагающие ключевые идеи бестселлеров жанра нон-фикшн. Таким образом, люди, которые по каким-то причинам не могут оперативно прочесть полные версии книг, могут познакомиться с их главными идеями и тезисами. SmartReading использует в своей работе подписную бизнес-модель.

SmartReading выпускает так называемые саммари – тексты, в сжатой форме излагающие ключевые идеи бестселлеров жанра нон-фикшн. Таким образом, люди, которые по каким-то причинам не могут оперативно прочесть полные версии книг, могут познакомиться с их главными идеями и тезисами. SmartReading использует в своей работе подписную бизнес-модель.

Введение

Бережливое производство — это революционная методика организации производства, которая позволила Японии захватить существенные доли в крупнейших экономиках мира. Когда триумф японского подхода стал очевиден, концепция стала распространяться и успешно применяться на предприятиях по всему миру. Со временем принципы бережливого производства проникли не только в другие страны, но и в другие области экономики. Появились самостоятельные бережливые концепции — бережливая логистика, бережливое строительство и т.д.

Бережливое производство — это не просто методика производства или продаж, это целая прикладная философия. Центральная фигура этой философии — потребитель. Предприятие обязано делать только то, что имеет ценность для потребителя. Для достижения этой цели бережливая организация постоянно избавляется от бесполезных операций.

Центральная фигура этой философии — потребитель. Предприятие обязано делать только то, что имеет ценность для потребителя. Для достижения этой цели бережливая организация постоянно избавляется от бесполезных операций.

Следование принципам бережливости не требует внедрения дорогостоящих новых технологий. Наоборот, бережливый метод часто менее требователен к технике, чем традиционное массовое производство. Бережливое производство не только может быть внедрено в компанию без существенных вложений, но часто, наоборот, приводит к высвобождению ресурсов. При этом практика внедрения показывает следующий эффект для предприятий:

- удвоение производительности труда в два раза;

- сокращение времени выпуска и уровня запасов на 90%;

- уровень брака, доходящего до потребителя, сокращается вдвое;

- время вывода нового товара на рынок сокращается вдвое;

-

малыми средствами увеличивается число доступных модификаций товара.

Это средние показатели эффекта, подтверждённые годами исследований. Они кажутся невероятными для человека, не знакомого с принципами бережливости. Конечно, на практике внедрение бережливого производства не так просто, так как требует самого сложного — изменить взгляд на производство.

1. Пять принципов бережливого производства

Бережливое производство — это концепция управления организацией. Бережливая организация, в первую очередь, стремится избавиться от всех необязательных затрат. Но это не означает банальное сокращение издержек, экономию на качестве или масштабе. В философии бережливого производства существует сво1 представление о бережливости. Бережливая организация стремится предпринимать только те действия, которые непосредственно нужны потребителю, те, за которые он платит.

Для понимания бережливого производства прежде всего надо узнать пять ступеней его цикла.

1. 1 Определение ценности

1 Определение ценности

Бережливая организация смотрит на производство через призму пользы и «муда». Японское слово «муда» означает любые затраты, которые не создают ценности. Ценность — это конкретный продукт, который за определённую цену и в определённое время может удовлетворить потребность покупателя. Поэтому производство продукта, который не востребован потребителем, является чистыми потерями. Для бережливого производства вся его деятельность — это создание ценности. Поэтому первым делом для организации необходимо определить ценность, которую она создаёт.

Руководители компаний склонны искажать производимую ценность, уделяя внимание мнимым ценностям предприятия — новизне технологий производства, прибылям акционеров и др. Этому есть несколько основных причин.

1. Правильному определению создаваемой ценности препятствуют традиционные технологии и ориентация на внутренние потребности вместо потребностей потребителя. Например, авиакомпании могут сосредоточиться на максимально эффективном использовании своих активов, вместо того чтобы предлагать быструю, дешевую и безопасную перевозку своим клиентам.

Например, авиакомпании могут сосредоточиться на максимально эффективном использовании своих активов, вместо того чтобы предлагать быструю, дешевую и безопасную перевозку своим клиентам.

Эффективно использовать то, что есть — это устаревшее представление об эффективности.

3. Ценность продукта образуется благодаря последовательным усилиям разных подразделений на разных стадиях производства, и для каждой точки этого пути конечная ценность выглядит по-разному. Простая совокупность видений всех участников процесса не описывает ценность, так как зачастую их взгляды на ценность противоречивы и даже конфликтуют между собой. Перейти на новое понимание ценности бывает сложно, просто потому что этот переход требует от участника цепочки пересмотра своей роли в ней.

Отправная точка применения технологии бережливого производства — точно определить ценность в терминах конкретного продукта, имеющего определённые характеристики и цену. При этом необходимо отбросить устоявшиеся представления, порождающие ложные ценности, отбросить знание о текущем процессе производства. Работа на создание ложной ценности — это муда в чистом виде.

После определения действительной ценности, которую создает организация, возможно определение перечня целевых затрат — количества ресурсов и трудовых затрат для производства продукта, при учёте полного избавления от муда. Рассчитанный уровень целевых затрат на следующих этапах является критерием проверки полезности каждого звена производства.

1.2 Поток создания ценности

Поток создания ценности — это путь, который проходит продукт от идеи до доставки готового продукта потребителю. Он состоит из трех этапов:

- Решение проблемы (разработка концепции и производство пробного образца).

- Организация информационных потоков (получение заказа, детальное планирование производства и доставки продукта).

- Физическое преобразование (непосредственно процесс производства и доставки).

Предприятие должно иметь полное представление о своих потоках создания ценности. Их необходимо фиксировать в виде схем, называемых картами потоков создания ценности. При составлении карты все действия в потоке делятся на три категории по признаку полезности:

- Действия, создающие ценность.

- Действия, не создающие ценность, но являющиеся необходимыми в силу технологических или других причин (муда первого порядка).

- Действия, не создающие никакой ценности; от таких действий можно мгновенно отказаться без потери ценности (муда второго порядка).

Но когда процесс создания ценности на производстве трех моделей двигателей был описан в терминах бережливого производства, оказалось, что заготовка сплавов на разных стадиях производства дублируется, а излишек на каждом участке процесса производства просто уничтожается. В данном случае простое объединение заготовок для разных этапов производства позволило значительно сократить потери сырья. Это пример муда второго порядка. Почему такая ситуация стала возможной? Каждый в определенной степени самостоятельный участок производства заботился только о своей эффективности, и потери удалось выявить, только описав процесс производства в терминах формирования ценности.

Но когда процесс создания ценности на производстве трех моделей двигателей был описан в терминах бережливого производства, оказалось, что заготовка сплавов на разных стадиях производства дублируется, а излишек на каждом участке процесса производства просто уничтожается. В данном случае простое объединение заготовок для разных этапов производства позволило значительно сократить потери сырья. Это пример муда второго порядка. Почему такая ситуация стала возможной? Каждый в определенной степени самостоятельный участок производства заботился только о своей эффективности, и потери удалось выявить, только описав процесс производства в терминах формирования ценности.

Поток создания ценности — это минимально возможный набор операций, требуемых для проектирования, изготовления и доставки продукта потребителю. Без его оптимизации и максимального, осмысленного сокращения и упрощения бережливое производство немыслимо.

Бережливая организация подрывает классические представления массового производства. Объектом потока создания ценности является каждая отдельная деталь. Поток является последовательностью её изменений и перемещений.

Бережливая организация подрывает классические представления массового производства. Объектом потока создания ценности является каждая отдельная деталь. Поток является последовательностью её изменений и перемещений. Весь процесс производства должен оцениваться только с одной точки зрения — создания ценности для потребителя. Если в процессе производства сырьё приходится, например, несколько раз транспортировать или держать ничем не мотивированные запасы — это очевидная муда. Процент времени, которое занимают процессы, не создающие ценности, необходимо сокращать до минимума.

Поток создания ценности должен рассматриваться в совокупности, от идеи до конкретной поставки, независимо от того, сколько компаний или участков производства задействовано в этом процессе. Бережливое производство является средством коммуникации и совместной организации разрозненных участников процесса на основе общего интереса — удовлетворения потребности покупателя.

Каждая компания, включённая в поток создания ценности, может принимать и самостоятельные меры по сокращению муда. Она может приспособить свои процессы под процессы других организаций. Однако у такого подхода есть свой предел. Чтобы использовать весь потенциал бережливого производства, необходимо включать в эту парадигму все звенья цепи производства.

Она может приспособить свои процессы под процессы других организаций. Однако у такого подхода есть свой предел. Чтобы использовать весь потенциал бережливого производства, необходимо включать в эту парадигму все звенья цепи производства.

1.3 Организация движения потока

Существует ряд характерных особенностей организации производства и продаж для бережливых организаций.

1.3.1 Техническая и структурная реорганизация

Принципы бережливого производства достаточно резко конфликтуют с традиционным массовым производством в подходе к организации производственных помещений и процесса производства. Бережливое производство рассматривает поток создания ценности с точки зрения каждого изделия, а скопления незавершенного производства — как чистую муда. В соответствии с этими представлениями предприятие должно произвести ряд технических изменений.

-

Необходимо максимально сократить время на переналадку и переоснастку станков.

Важно, чтобы производство позволяло быстро запустить обработку на любом этапе.

Важно, чтобы производство позволяло быстро запустить обработку на любом этапе.

-

Необходимо сократить размер партий. В идеале производство партиями вообще должно быть устранено, хотя на практике это редко возможно. Крупные станки, работающие только с огромными партиями и требующие держать запасы — это источники потерь, которые не позволяют производству быть гибким и мгновенно отвечать на спрос.

-

Должна быть построена система контроля работоспособности мощностей для устранения случайных поломок. В идеале каждый станок должен быть готов запуститься максимально быстро и в любой момент.

-

Производственные мощности должны располагаться в непосредственной близости друг от друга. А этапы обработки сырья и сборки деталей должны располагаться последовательно, в соответствии с порядком этапов производства. Так, чтобы по завершении этапа производства изделие сразу же передавалось на следующий этап.

-

Бережливые организации активно используют методики визуального контроля и организации труда, появившиеся в Японии в середине XX века: 5S, «защита от дурака», канбан, «точно вовремя» и другие.

1.3.2 Организационная структура

Исходя из ориентации бережливого производства на потребителя, структура бережливой организации также ориентирована на продукты, а не на функции. Организация разделена на «ячейки» по продуктам или по группам родственных продуктов. В ячейках образуются рабочие группы, каждая из которых отвечает за весь цикл производства одного продукта. Основой организационной структуры становятся такие рабочие группы.

Этот принцип организации способствует снижению бюрократических барьеров. Бюрократия и конфликты интересов, характерные для функциональной структуры организации, препятствуют гладкому перемещению ценности между подразделениями.

На реализацию каждого проекта движения ценности необходимо выделить фиксированную команду специалистов, которая будет иметь возможность руководить процессом создания ценности на всей его протяженности.

Стандартизация рабочего процесса проектной команды позволяет прогнозировать и планировать ключевые показатели для каждого продукта в отдельности. Соответственно, изменяется и планирование, и экономика предприятия — можно списывать большую часть затрат непосредственно на себестоимость продукта, постоянных расходов почти не остается. Становится возможным оценивать прибыльность каждого продукта и эффективность каждого потока создания ценности.

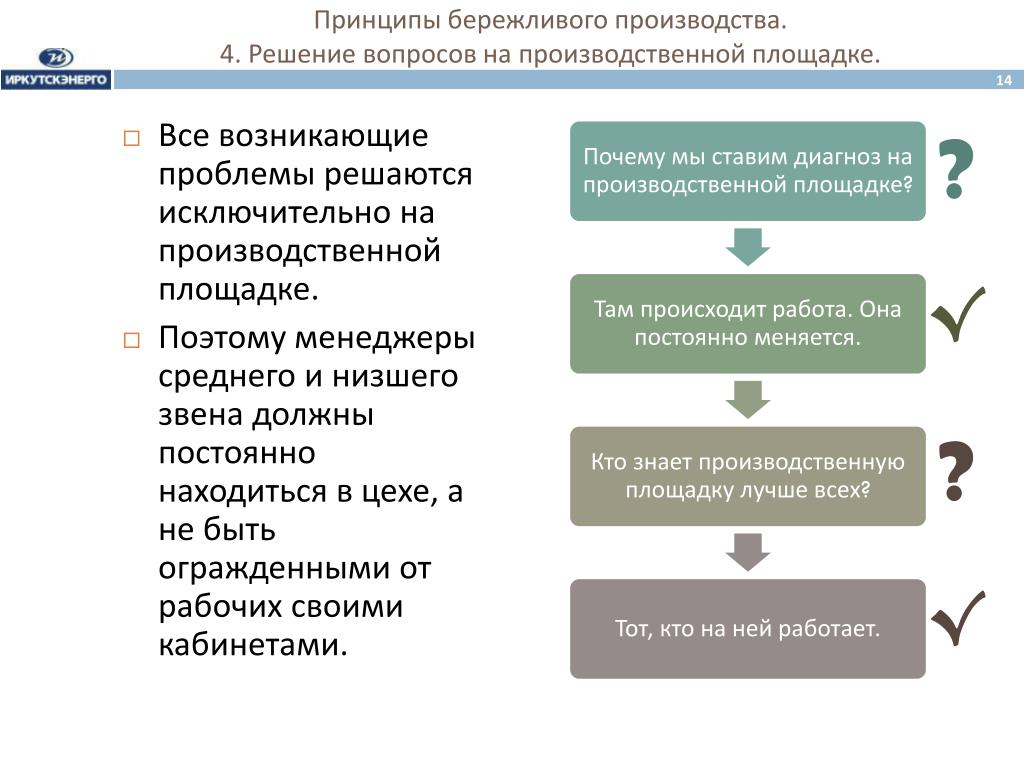

Зачастую в традиционном производстве проектирование продукта и его изготовление обособлены друг от друга. Это приводит к тому, что прекрасно спроектированное изделие оказывается сложным и непродуманным в производстве. Проектная команда на бережливом предприятии работает непосредственно в реальном производстве. Тесная взаимосвязь всех звеньев потока создания продукта позволяет каждому участку работать на улучшение показателей всего потока производства.

В общем виде структура бережливой организации выглядит следующим образом:

На каждом бережливом предприятии есть особая структурная единица, которую иногда называют учебным центром. Непременное условие существования бережливой организации — прозрачность для всех участников производства на всей протяженности потока. В связи с этим работников необходимо не только обучать выполнению их непосредственных задач, но и разъяснять смысл решений руководства. Однако учебный центр — это не просто подразделение, занимающееся обучением сотрудников, это также и центр исследований. Помимо прочего, центры обучения собирают предложения по улучшению предприятия от любого сотрудника, анализируют и организуют их внедрение.

Помимо прочего, центры обучения собирают предложения по улучшению предприятия от любого сотрудника, анализируют и организуют их внедрение.

1.3.3 Планирование и финансы

На бережливом предприятии специалисты по продажам и планированию — это важнейшие участники в команде продукта. Они работают сообща: когда продукт ещё только проектируется, они уже планируют продажи. При производстве, в котором полностью исключены простои и паузы, такой подход оправдан — от начала производства до готовой продукции могут проходить считанные часы, и продавец может заранее спланировать время и объем поставки.

Цель бережливого предприятия — знать объём спроса на сегодняшний день и удовлетворить этот спрос как можно быстрее. Долгосрочное планирование объёмов продаж остаётся, но носит вспомогательный характер

Систему финансового учёта в условиях бережливого производства целесообразно разбить по семействам продуктов. Каждая продуктовая команда имеет собственные финансовые потоки и показатели и может самостоятельно закупать ресурсы и оборудование.

Систему финансового учёта в условиях бережливого производства целесообразно разбить по семействам продуктов. Каждая продуктовая команда имеет собственные финансовые потоки и показатели и может самостоятельно закупать ресурсы и оборудование. Некоторые элементы традиционной системы учёта могут оставаться для составления внешней финансовой отчетности. При этом для производства важнее внутренняя отчётность по командам, прозрачная и доступная каждому сотруднику организации — производительность команды (удельный объем продаж на каждого участника команды), уровень сервиса (процент изделий, доставленных вовремя), оборот запасов и качество продукции. В соответствии с этими показателями руководство может ставить перед командами ближайшие цели.

Тесная связь между спросом и производительностью позволяет избежать проклятия традиционной системы заказов, когда продавец премируется за объём продаж, без оглядки на возможности производства. Премии за объёмы продаж абсурдны, потому что приводят к задержкам в выполнении заказа и недовольству покупателей.

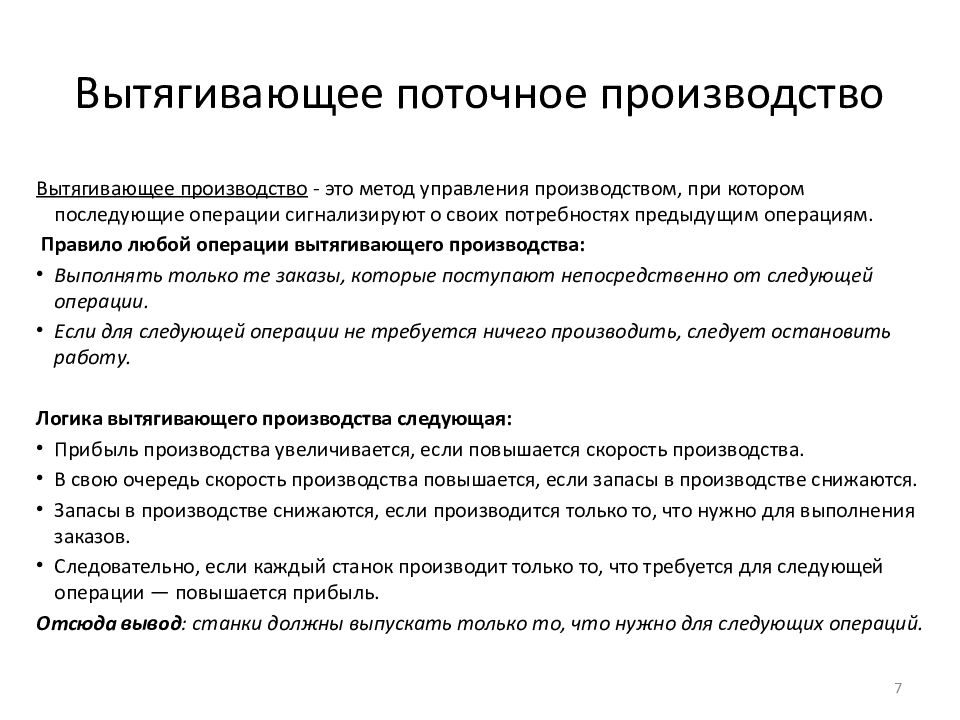

1.4 Вытягивание продукта

Объединение всех этапов и участников производства в едином потоке создания ценности приводит к значительному сокращению срока создания и поставки товара на рынок, значительно сокращается цикл производства. В идеале бережливое производство стремится напрямую удовлетворять спрос, ведь товар, нужный потребителю в данный момент — это чистая противоположность муда.

Подход, при котором производство напрямую отвечает на спрос, называется вытягиванием продукта — потребитель «вытягивает» продукт из организации. При этом исчезает необходимость в приёмах стимулирования спроса вроде распродаж, так как не скапливаются запасы

Такая система работы возможна только когда отсутствуют простои между стадиями и время производства легко прогнозируемо. Движение спроса и ответное движение ценности выглядит следующим образом:

Такая система работы возможна только когда отсутствуют простои между стадиями и время производства легко прогнозируемо. Движение спроса и ответное движение ценности выглядит следующим образом:

Разумеется, при таком подходе кардинально возрастает скорость оборотов производства. Система вытягивания ценности позволяет организации не делать работу, когда она не нужна, но для этого необходимо уметь начинать делать её быстро, только по требованию от следующего этапа, и завершить ровно в срок. Идеальная вытянутая система движения ценности должна выглядеть как гладкий непрерывный поток движения от проекта до отгрузки готового товара в максимально сжатый срок.

Принцип вытягивания продукта также влияет и хорошо накладывается на системы дистрибуции. Вместо того чтобы прогнозировать спрос и формировать заказы на месяц вперёд, лучше организовать дистрибуцию по дням и каждый день доставлять в точки продаж ровно столько единиц продукции, сколько было продано в этот день.

В целях сокращения времени доставки используются методы оптимизации хранения и доставки: упрощается доставка наиболее популярных изделий, изделия разделяются на категории по весу и объёму и другим показателям, и так далее. Важно, что для соблюдения принципов бережливого производства точки производства и точки продаж должны географически располагаться максимально близко.

Вытягивание ценности должно работать на всех этапах создания ценности, от доставки до заготовки сырья, чтобы дальше процесс создания ценности мог войти в цикл совершенствования.

1.5 Совершенство

Принцип совершенства означает бесконечное возвращение к предыдущим четырём шагам и их повторение. Каждый новый цикл, каждое новое улучшение выявляет муда, которая до этого была незаметна.

Процесс применения принципов бережливого производства в классической японской парадигме делится на две категории:

- Кайкаку — радикальные улучшения потока создания ценности;

- Кайдзен — процесс непрерывных улучшений, который начинается после первичной отладки системы.

Кайкаку должны совершаться по технологии, близкой к технологии первоначального создания потока — это создание рабочих команд и другие первичные преобразования.

Эффект от мероприятий кайдзен не имеет тенденции быстро терять эффективность со временем. Как ни парадоксально, в процессе улучшения муда обнаруживается всегда. С одной стороны, мероприятия кайдзен не бесплатны, с другой — не бывает процесса, полностью лишенного муда.

При хорошо выстроенной системе бережливого производства главным конкурентом фирмы становится совершенство — именно с ним соревнуется бережливое производство.

2. Внедрение бережливого производства на примере Porsche

Классическим примером внедрения бережливого производства за пределами Японии является история компании Porsche. Пережив пик продаж в 1986 году (50 000 автомобилей), уже в 1992 году Porsche удалось продать только 14 000 автомобилей. В компании процветал немецкий подход к производству — во главу угла ставилось инженерное мастерство, компания имела сложную и жесткую управленческую структуру.

Пережив пик продаж в 1986 году (50 000 автомобилей), уже в 1992 году Porsche удалось продать только 14 000 автомобилей. В компании процветал немецкий подход к производству — во главу угла ставилось инженерное мастерство, компания имела сложную и жесткую управленческую структуру.

Падение продаж долго считалось в компании лишь временным колебанием рынка. Однако в 1991 году, когда компания понесла убытки в 40 млн/ долларов, уже стало ясно, что она находится в серьёзном кризисе. Разрешать ситуацию был приглашен Венделин Видекинг, являвшийся на тот момент одним из руководителей крупнейшего производителя автомобильных деталей. В итоге он стал агентом перемен в переходе на бережливое производство.

Видекинг принял дальновидное решение — изучать и перенимать опыт японских производителей, которые на тот момент уже захватили средний ценовой сегмент европейского рынка. В течение 1991-1992 годов Видекинг четырежды посетил Японию, где встречался со специалистами по производству, подробно изучил устройство производства крупнейших автомобильных компаний.

Результатом визитов стало соглашение между Porsche и Институтом Кайдзен (японский институт, обучающий и внедряющий бережливое производство во всем мире). В результате исследований было выявлено, что большие потери компания несет в результате своей негибкой системы проектирования и производства, консерватизма инженеров, слабых связей между этапами в потоке создания ценности и (что самое удивительное для немецкой компании) в результате высокого уровня брака в конечной продукции, который потом приходилось исправлять сервисным центрам.

Как любая старая немецкая компания, Porsche была очень консервативна и принимала любые изменения с трудом. Для того чтобы кардинальные изменения стали возможны, Видекинг организовал обучение в Японии управляющего, инженерного и производственного персонала. Также для работы над преобразованиями в Порше были приглашены японские эксперты.

В результате такой инициативы Видекинг спланировал и предпринял ряд решающих шагов.

-

Число уровней управления было сокращено с шести до четырёх (за счет упрощения иерархии производственных специалистов; их разделили на команды по 10 человек, подчиняющиеся одному мастеру).

-

Была создана «доска позора», игравшая роль визуального контроля качества. На доске фиксировался весь выявленный брак. При этом поощрялось выявление брака на ранних стадиях, где его стоимость минимальна. Одновременно до каждого работника было доведено, что брак, дошедший до конечного потребителя, обходится компании на порядок дороже, чем брак, выявленный на стадии его образования. Для большинства работников Porsche истинная стоимость их ошибок стала ошеломляющим открытием.

-

Была организована система подачи предложений — каждый сотрудник получил возможность предложить улучшение процесса производства, которое внедрялось, если оно действительно способствовало повышению качества и производительности.

Удачные идеи поощрялись. Такая система была и раньше, но каждое предложение встречало столько препятствий, что система просто не работала.

Удачные идеи поощрялись. Такая система была и раньше, но каждое предложение встречало столько препятствий, что система просто не работала. -

На производстве была внедрена собственная система контроля качества. В каждом центре затрат для каждой производственной бригады существовал ряд плановых показателей, которые были видны всем сотрудниками. Плановые показатели включали в себя процент брака на каждой стадии, точность сроков поставки деталей на следующую стадию и показатели производственной дисциплины сотрудников.

Одновременно с осуществлением этих шагов были воплощены рекомендации по кайкаку специалистов Института Кайдзен, направленные на уменьшение запасов и организацию плавного движения деталей от обработки сырья до сборки автомобиля. Помимо избавления от муда на своих собственных производствах, Porsche занялась работой с поставщиками деталей, продвигая принципы бережливого производства и поставки деталей по принципу «точно вовремя» (just in time) и к 1995 году, за два года, работа 30 из 60 заводов-поставщиков Порше претерпела существенные изменения.

За время внедрения бережливого производства, с 1991 по 1997 год, ключевые показатели Porsche изменились следующим образом:

- время от создания концепции до запуска в серию сократилось с 7 до 3 лет;

- время от начала сварочных работ до выпуска автомобиля сократилось с 6 недель до 3 дней;

- уровень запасов сократился в 6 раз;

- уровень брака в поставляемых деталях сократился в 100 раз, на производственной линии — в 4 раза;

- трудозатраты на производство сократились в 3 раза.

3. Построение бережливого предприятия

Чтобы внедрить бережливое производство на предприятии, целесообразно начать с пробного хода — сосредоточиться на каком-то одном продукте, проекте или заказе, попробовать перевести его на бережливые принципы и оценить возможности и выгоды такого подхода.

Необходимое условие реорганизации — игнорировать традиционные представления о процессе и его участниках. Лучше начинать стремительно, с самой важной муды, которая при этом находится на виду у всех. Позитивный опыт в одном участке производства сильно повышает доверие сотрудников к бережливому производству.

Самой большой проблемой на пути построения бережливой организации на всем потоке создания ценности может оказаться условие прозрачности участников. Для того чтобы бережливый подход принес максимум пользы, все участники потока должны быть на виду, а это сопряжено с раскрытием коммерческих тайн или финансовых данных, на что компании часто отказываются идти в обмен на будущее процветание. Чтобы преодолеть недоверие, необходимо несколько условий:

Чтобы преодолеть недоверие, необходимо несколько условий:

- ценность каждого семейства продуктов участники потока должны устанавливать сообща;

- все фирмы в потоке создания ценности должны получать выгоду, соразмерную их объему инвестиций;

- участники потока должны взаимно и сообща проверять все участки потока с целью выявления муда и постоянно повторять цикл ее выявления и устранения.

Для внедрения бережливого производства на предприятии нужны определенные условия:

- Необходим «агент перемен» — человек, обладающий достаточными полномочиями и готовый к конфликтам и борьбе за внедрение новых принципов в работу.

- У компании должны быть основы знания о бережливом производстве (не только у агента перемен).

- Бизнес организации должен быть в кризисе — только компания, в которой все очевидно плохо, может быть готова к кардинальным переменам.

- Необходимо иметь чёткое и полное представление о потоках создания ценности в компании.

Для внедрения поточного метода организации необходимо предпринять следующие шаги:

- Разделить производство на ячейки по семействам продуктов и организовать команды для работы над каждым семейством;

- Создать отдельное подразделение, которое будет собирать воедино и анализировать опыт рабочих групп, чтобы выделять из него самые действенные практики и обучать им остальные рабочие группы;

- Спланировать и провести ряд мероприятий, после которых традиционная работа партиями трансформируется в гладкий поток, провести техническую реорганизацию; выделить процессы создания ценности, на которые организация пока не может повлиять, если таковые есть, и найти способ приспособиться к этим процессам;

- Разработать ряд целевых показателей, на достижение которых будет ориентироваться производство (сократить количество запасов, сократить производственный цикл и т.

д.).

д.).

Переход на бережливое производство сотрудники зачастую встречают с опасением — оптимизация производства часто сопряжена с сокращением штата. Чтобы не терять сотрудников, организации часто прибегают к увеличению объемов производства. Такой ход оказывается возможным и оправданным благодаря эффекту бережливости — повышению конкурентоспособности компании и увеличению объёма продаж. Для этого лучше заранее разработать стратегию роста.

Высвобожденные бережливым производством ресурсы целесообразно приспособить под новые нужды организации либо вложить в стимулирование спроса или развитие новых направлений работы. Но, так или иначе, в большинстве случаев штат приходится сокращать. Сокращения по принципу бережливого производства также осуществляются в терминах пользы и муда — организация в первую очередь избавляется от сотрудников, не создающих ценность для потребителя.

Заключение

Бережливое производство постоянно стремится к совершенству. В движении к совершенству задействованы все сотрудники компании. Идеал бережливого производства — это мгновенное беспрепятственное создание ценности, нужной в данный момент потребителю. Для достижения этой цели бережливое производство постоянно избавляется от операций, не создающих ценности, потому что они отдаляют организацию от идеала.

В движении к совершенству задействованы все сотрудники компании. Идеал бережливого производства — это мгновенное беспрепятственное создание ценности, нужной в данный момент потребителю. Для достижения этой цели бережливое производство постоянно избавляется от операций, не создающих ценности, потому что они отдаляют организацию от идеала.

Цикл совершенствования начинается с определения создаваемой ценности и, пройдя пять стадий, замыкается, чтобы повторяться бесконечно. Шаги этого цикла таковы:

- Определение создаваемой ценности.

- Описание потока создания ценности. В поток включаются все участники, начиная от заготовки сырья и завершая доставкой товара покупателю.

- Когда карта потока составлена, необходимо предпринять ряд шагов для реорганизации.

- Улучшения сглаживают поток создания ценности, позволяя потребителю вытягивать ценность из организации.

- Когда явная муда устранена, цикл начинается снова для выявления новой муда.

Внедрение принципов бережливой организации на предприятии может занять годы и столкнуться с серьёзными трудностями. Однако если предприятие готово к изменениям, то нет никаких заведомо непреодолимых препятствий — бережливые методы подходят для предприятий любых стран, культур и сфер деятельности.

Не требуя высоких инвестиций, бережливое производство помогает предприятиям в разы увеличивать свои экономические показатели, значительно повышать качество продукции и даже захватывать новые рынки.

Читайте также:

Саммари книги Джеффа Сазерленда «Scrum»

Саммари книги Нассима Талеба «Чёрный лебедь»

Саммари книги Тони Шварца и Джима Лоэра «Жизнь на полной мощности»

biz360

Что Такое Бережливое Производство?

Для многих словосочетание «бережливое производство» ассоциируется с устранением отходов и сокращением расходов. В бизнесе эти процессы повышают конкурентоспособность компании и помогают оставаться востребованными на рынке.

Бережливое производство (от англ. lean manufacturing, lean production или просто lean) — методология, в основе которой как раз и лежит идея устранения отходов, лишних трат и оптимизации процесса производства. Однако приоритетом этой методологии является не просто экономия денег, а постоянное повышение уровня удовлетворенности потребителей и улучшение качества выпускаемого продукта.

В этой статье вы узнаете подробнее о методологии Lean, сферах ее применения и о том, как бережливое производство налаживает рабочие процессы в компании.

Содержание:

Кто стоял у истоков бережливого производстваГенри Форд был первым, кто наладил систему массового производства. Он использовал так называемое «поточное производство» для изготовления и сборки компонентов своих автомобилей за несколько минут, а не часов или дней. В отличие от ручной и ремесленных работ, система массового производства поставляла идентичные и взаимозаменяемые компоненты.

Такой способ работы на производстве принес невероятный успех и позволил Ford Motor Company произвести более 15 миллионов автомобилей в период с 1908 по 1927 год.

В 1926 году Сакичи Тойода основал завод автоматических ткацких станков Toyoda, а через несколько лет компания сменила название на Toyota, когда начала производить автомобили.

В 1950 году Эйдзи Тойода, племянник Сакичи, посещал завод Rouge Ford в Дирборне, штат Мичиган. В то время филиал в Дирборне был самым комплексным и крупнейшим производственным предприятием Ford. Он производил почти 8000 автомобилей в день, тогда как Toyota производила только 2500 автомобилей в год.

Изучив процессы производства, Эйдзи Тойода понял, что система, придуманная Генри Фордом, не подходит его компании. Японский рынок был слишком маленьким и требовательным для массового производства. Желания заказчиков постоянно менялись и варьировались от компактных и доступных машин до самых роскошных автомобилей.

Система массового производства Ford Motor Company была сосредоточена на объемах производства, а не на желании потребителя. Тут команда Toyota столкнулась с проблемой компромисса между производительностью и голосом покупателей.

В сотрудничестве с Тайити Оно компания разработала новую систему производства автомобилей. Эксперименты Тайити привели к разработке нескольких новых идей, которые стали известны как «Производственная система Toyota» или Toyota Production System. Система произвела революцию в производстве физических товаров и легла в основу концепции бережливого производства.

Что такое бережливое производство

Бережливое производство — это методология, которую многие производители используют для устранения отходов, оптимизации процессов, снижения затрат, стимулирования инноваций и сокращения времени выхода продукта на рынок.

Lean manufacturing предоставляет всем работникам организации возможность выявлять и устранять потери, чтобы постоянно увеличивать ценность продукта, производимого для клиентов.

Другими словами, суть философии Lean состоит в постоянном создании большей ценности для потребителей при одновременном сокращении расходов.

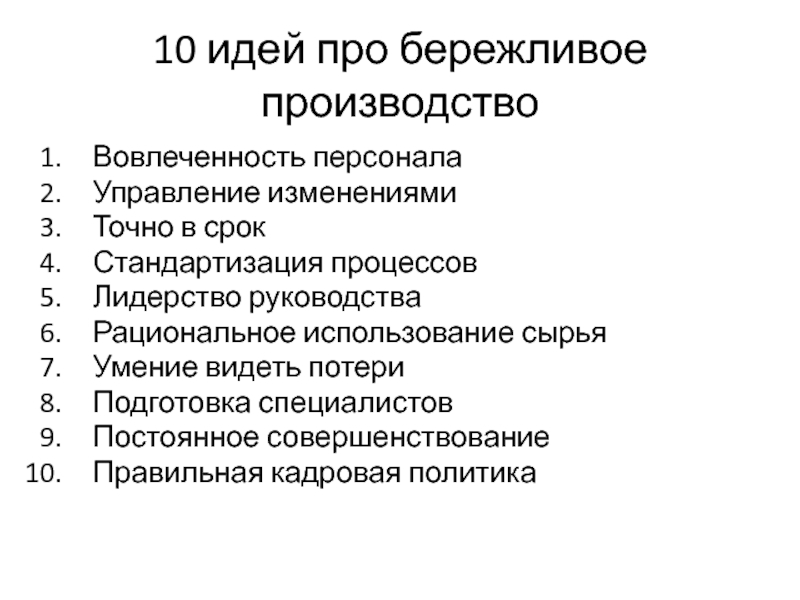

Цели бережливого производстваМожно выделить пять основных целей бережливого производства, которые направлены как на удовлетворение клиента, так и на оптимизацию рабочих процессов:

- Улучшение качества продукции.

- Избавление от лишних расходов.

- Сокращение времени на производство продукта.

- Общее снижение затрат компании.

- Минимизация рисков.

Как вы уже знаете, изначально концепция бережливого производства применялась в машиностроительном бизнесе. Ближе к концу 20 века методология стала использоваться во многих профессиональных сферах и отраслях:

- Разработка ПО.

- Логистика.

- Управление проектами.

- Здравоохранение.

- Строительство.

- Образование.

- Нефтедобывающие корпорации.

- Государственное управление.

- Торговля.

- Банковские услуги.

В любой из этих сфер подход бережливого производства требует некоторой адаптации под определенные условия. Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

Однако, сама суть lean production остается неизменной — повышение эффективности на каждом этапе реализации продукта или услуги, а также постоянная оценка их ценности для конечного потребителя.

Для того, чтобы внедрить бережливое производство, важно понимать принципы этой системы. Сами по себе они не сложны, однако требуют от компании немало усилий. Внедрять эти принципы можно как в весь процесс производства, так и в определенный его этап.

Принципы бережливого производстваДжеймс Вумек и Дэниел Джонс, известные авторы и экономисты, сформулировали 5 принципов бережливого производства, которые помогут максимально приблизить конечный результат к тому варианту, каким его хотят видеть потребители:

1. Ценность

Первым делом важно определить, что создает ценность продукта с точки зрения конечного потребителя. Когда компания четко знает, что действительно важно покупателям, она может выявить, какие процессы ориентированы на предоставление ценности клиентам, а какие нет.

2. Поток создания ценности

На этом этапе бережливого управления создается карта жизненного цикла проекта и устраняется все, что не несет никакой ценности. Менеджер детально описывает каждое действие производственного процесса от момента получения заказа до его реализации потребителю.

Для планирования производственного процесса и контроля над его реализацией отлично подойдет диаграмма Ганта. Этот инструмент поможет вам спланировать все этапы работы над продуктом, следить за прогрессом, контролировать ход выполнения задач и загрузку работников.

Онлайн диаграмма Ганта GanttPRO

Завершайте проекты вовремя, грамотно распределяйте ресурсы, взаимодействуйте с командой.

Попробуйте бесплатно3. Создание рабочего потока

Этот шаг необходим для устранения простоев, лишних ожиданий и других потерь. Его цель — сделать реализацию продукта максимально плавной, снизив риски и вероятность непредсказуемостей на производстве.

4. Вытягивание

Позвольте потребителю задавать рамки. Следите за рынком и спросом, выпускайте конкретную продукцию именно в том количестве, которое необходимо людям.

5. Совершенство

Когда все вышеперечисленные шаги предприняты, не забывайте постоянно анализировать работу и избавляться от лишнего в производственном процессе. Стремитесь к совершенству, постоянно сокращая ненужные шаги и действия.

Виды потерь в бережливом производствеВ противовес ценностям, за которые клиент готов платить, в бережливом производстве есть и потери. Это все, что уменьшает ценность продукта или обходится компании без выгоды.

Тайити Оно выделил 7 видов потерь в бережливом производстве:

1. Перепроизводство

Минимизация количества непроданной продукции снизит затраты на их хранение. Оно считал перепроизводство главным видом потерь, из-за которого возникают остальные проблемы.

2. Ожидания

Ожидания

Другими словами, это сокращение простоя операторов во время работы техники, а также избавление от разнообразных задержек и поломок оборудования. Все это тратит время на производство продукта и не добавляет ценности продукту.

3. Лишние запасы

Простаивающие склады запасов сырья, деталей или готовой продукции, а также незавершенное производство — это замороженные денежные средства, которые не идут на развитие бизнеса.

4. Транспортировка

Не стоит забывать об оптимизации транспортировки деталей и готового продукта. Каждое перемещение увеличивает риски задержек или повреждений, а также повышает общие расходы на транспортировку.

5. Лишние движения людей

Лишние перемещения работников тратят в сумме немало времени. Это наверняка может привести привести к повышению стоимости продукта без увеличения его ценности.

6. Брак

Сокращение вероятности дефектов на производстве помогает сохранить финансы, а также временные и рабочие ресурсы.

7. Ненужная обработка

Излишняя или неправильная обработка комплектующих, а иногда и целые лишние этапы обработки также приводят к временным и финансовым потерям.

В конце 20 века Джеффри Лайкер, автор книги о производственной системе Toyota, добавил восьмой вид потерь:

8. Нереализованный потенциал сотрудников

Потери в виде неиспользованного потенциала сотрудников, упущение новых и свежих идей негативно сказываются на ценности производимого продукта.

Именно поэтому одной из ключевых ценностей Lean являются работники, их умения и способность анализировать ситуацию.

Пример внедрения бережливого производстваДовольно интересен и показателен пример внедрения бережливого производства в процессы работы датской почты. Главной целью Lean-почты стала обширная стандартизация предлагаемых услуг для повышения эффективности труда и снижения сроков доставки посылок и писем. Для этого была разработана специальная карта поточного создания ценностей.

Кроме того, для достижения еще более высокого уровня удовлетворенности людей, компания внедрила систему мотивации работников почты.

Такой пример в очередной раз ярко демонстрирует, что сферы применения lean manufacturing давно вышли за пределы производства физических продуктов, а в частности автомобилей.

Инструменты бережливого производстваБережливое производство включает в себя набор инструментов, которые способствуют выявлению и устранению потерь компании. Потери могут возникнуть из-за неравномерной рабочей загрузки, переработок или ошибок в распределении финансов.

Инструменты бережливого производства:

- Делают рабочий процесс более прозрачным.

- Помогают снизить затраты на производство продукта, не теряя в качестве.

- Снижают риск потери ресурсов.

- Повышают уровень удовлетворения пользователей/потребителей.

- Способствуют мотивированности сотрудников и их вовлеченности в рабочий процесс.

Чтобы эффективно внедрить и использовать инструмент бережливого производства, важно определить наиболее приоритетное направление, которое вы хотите проработать и усовершенствовать. После этого выбрать подходящий инструмент станет проще.

Ниже приведены некоторые из наиболее распространенных инструментов, используемых в бережливом производстве.

- Карта потока создания ценностей (Value stream mapping или VSM)

Этот инструмент визуализирует процесс реализации продукта от поставки сырья до покупки потребителями. Он помогает планировать и внедрять нововведения, тем самым постоянно улучшая качество продукта.

- Защита от ошибки (Poka Yoke)

Главная цель инструмента — максимальное устранение дефектов при производстве продукта.

5S — ежедневная практика, которая помогает выявлять проблемы в производстве, которые были вызваны неправильной организацией рабочего места.

Название инструмента бережливого производства возникло от сокращения пяти японских слов: Seiri, Seiton, Seiso, Seiketsu и Shitsuke. Их адаптация в русском языке выглядит следующим образом: сортировка, соблюдение порядка, содержание в чистоте, стандартизация и совершенствование.

Слово «kaizen» переводится с японского как «постоянное улучшение». В основе инструмента бережливого производства Кайдзен — объединение усилий всех сотрудников, их непосредственное участие в достижении общей цели компании и создание особой корпоративной культуры.

Именно эта философия за пару десятков лет подняла экономику Японии после Второй мировой войны.

Канбан — инструмент бережливого производства, который снижает складские запасы, позволяет равномерно распределять и планировать рабочую загрузку, а также регулировать потоки выпущенной продукции.

- Всеобщий уход за оборудованием (Total Productive Maintenance или TPM)

Задачей TPM является продление срока эксплуатации оборудования за счет привлечения к обслуживанию оборудования каждого сотрудника компании, а не только узких специалистов. Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

Цель метода — минимизировать поломки, брак, задержки и несчастные случаи на производстве.

- Jidoka (Автономизация)

Дзидока предотвращает производство дефектной продукции. При использовании этого принципа работы оборудование автоматически обнаруживает проблему, например, неисправность или брак, и сигнализирует об этом, тем самым исключая перепроизводство и массовые потери продукта.

- Heijunka (Выравнивание)

Хейдзунка — инструмент бережливого планирования для сглаживания неравномерностей производственного процесса и сведения к минимуму возможности перегрузки. Хейдзунка помогает реагировать на изменения спроса, наилучшим образом использовать мощности, а также снижать затраты на складские запасы.

10 книг о бережливом производствеЕще глубже погрузиться в историю lean production, а также узнать больше о ценностях, принципах и инструментах этой методологии, вам помогут книги о бережливом производстве.

1. Дао Toyota. 14 принципов менеджмента ведущей компании мира/The Toyota Way: 14 Management Principles from the World’s Greatest Manufacturer

Автор: Джеффри Лайкер.

Год: 2004.

Это первая книга для широкой аудитории, которая рассказывает об основных принципах управления и бизнес-философии, лежащих в основе успеха всемирно известного концерна Тойота.

2. Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес-модели/The Lean Startup: How Today’s Entrepreneurs Use Continuous Innovation to Create Radically Successful Businesses

Автор: Эрик Рис.

Год: 2011.

Многие стартапы терпят неудачи. Но многие из этих неудач можно предотвратить, считает автор книги. Lean Startup — это новый подход, применяемый во всем мире, который меняет процесс создания компаний и выпуска новых продуктов.

3. 2 Second Lean — 3rd Edition: How to Grow People and Build a Fun Lean Culture

Автор: Пол Экерс.

Год: 2014.

Бизнес-эксперт и международный спикер Пол Экерс в 2 Second Lean рассказывает, как работать с максимальной эффективностью и поддерживать продуктивную среду во всех аспектах жизни: от дома до офиса.

4. The Machine That Changed the World: The Story of Lean Production — Toyota’s Secret Weapon in the Global Car Wars That Is Now Revolutionizing World Industry

Авторы: Джеймс Вумек, Дэниел Рус, Дэниел Т. Джонс.

Год: 1991.

Книга, основанная на пятилетнем исследовании Массачусетского университета о будущем автомобилестроения, прославила термин «Бережливое производство» на весь мир. Она была переведена на одиннадцать языков и была продан более 600 тысяч раз. Пересмотренное издание вышло в 2007 году.

5. Lean Analytics: Use Data to Build a Better Startup Faster (Lean (O’Reilly))

Авторы: Алистер Кролл и Бенджамин Йосковиц.

Год: 2013.

Книга расскажет о 6 видах онлайн-бизнеса, стратегиях работы с данными и почему стоит акцентировать внимание на одной метрике.

6. Everything I Know About Lean I Learned in First Grade

Автор: Роберт Мартиченко.

Год: 2008, 2012 (переиздание).

Как можно догадаться из названия, книга представляет собой простой и местами даже веселый экскурс по азам бережливого производства. Ее задача — доходчиво рассказать об основах Lean друзьям, коллегам, членам семьи и даже детям.

7. Lean Production Simplified: A Plain-Language Guide to the World’s Most Powerful Production System

Автор: Паскаль Деннис.

Год: 2016 (третье издание).

Кроме четкого обзора структуры и инструментов системы бережливого производства, книга подробно и доступно рассказывает о Lean manufacturing на реальных примерах компаний из различных профессиональных отраслей: IT, здравоохранение, финансы, дизайн, проектирование и другие.

8. Lean Thinking: Banish Waste and Create Wealth in Your Corporation, Revised and Updated

Авторы: Джеймс Вумек, Дэниел Т. Джонс.

Год: 2003.

Авторы бестселлера рассказывают о том, что вовсе не обязательно постоянно изобретать бизнес-модели для улучшения дел компании. Достаточно вернуться к основам и ответить на вопрос «Что на самом деле клиент воспринимает как ценность?» В этом и есть суть бережливого мышления.

9. The Lean Six Sigma Pocket Toolbook: A Quick Reference Guide to 100 Tools for Improving Quality and Speed

Авторы: Майкл Л. Джордж, Джон Мэкси, Дэвид Т. Роулендс, Малколм Аптон.

Год: 2004.

Карманный справочник объединяет инструменты и концепции Lean и Six Sigma. Бестселлер содержит советы экспертов о том, какой инструмент лучше использовать для конкретной цели. В книге вы найдете краткие описания и примеры почти 100 важных инструментов Lean Six Sigma.

Бестселлер снабжен подробными примерами и пошаговыми инструкциями, поэтому он станет идеальным справочным руководством для перехода от теории к практике.

10. Lean Foundations: An action guide for leaders in manufacturing to enhance workplace happiness, improve operational performance, and provide a platform for Lean

Автор: Кейн Маршалл.

Год: 2019.

Написанная руководителем производств для руководителей производств книга представляет собой практическое руководство по применению подхода Lean Foundations к лидерству и управлению.

В своей работе автор рассказывает о восьмиступенчатой модели, которая приносит результаты более 20 лет активного использования.

Подводя чертуБезусловно, бережливое производство, как и любой другой подход в администрировании рабочих процессов, сложно назвать панацеей для абсолютно каждого бизнеса или организации. Выбор методологии управления проектами — ответственная и комплексная задача, которая включает в себя много нюансов и аналитики. Если вы не знаете, как выбрать методологию управления проектами, начните с изучения основ каждой из них.

Тем не менее, популярность Lean оправдана. Ведь в основе этой методологии управления проектами лежат две крайне важных ценности, которые стремятся привести конечный результат к идеалу:

- Непрерывное совершенствование.

- Уважение к людям.

Именно поэтому методология бережливого производства с середины 20 века стала набирать популярность, а сегодня применяется во многих профессиональных сферах и организациях по всему миру.

5 1 голос

Рейтинг статьи

Инструмент | Суть мероприятий | Эффект |

5S | Правильная организация рабочего места:

| Достаточно быстрое выявление проблем в производстве, вызванных неправильной организацией рабочего места и сведение их к минимуму (например, избавление от залежей инструментов, которые использовались месяц назад, а сейчас только заставляют тратить время на поиск среди них нужного). |

Andon | Система, которая сразу же информирует о возникшей в процессе производства проблеме и позволяет остановить процесс, пока обнаруженный дефект не стал массовым. | Своевременная ликвидация проблемы, которая позволяет в дальнейшем не тратить ресурсы на ликвидацию последствий ошибки в глобальных масштабах. |

Bottleneck analysis (Анализ узких мест) | Нахождение «узкого» места производства («бутылочного горлышка»), не позволяющего создавать больше продукции за меньшее количество времени. Расширение «бутылочного горлышка» улучшает производительность и «выхлоп» производственных мощностей. | Происходит улучшение слабейшего элемента на производстве, иными словами: «Слабые звенья, прощайте!» |

Continuous Flow (Непрерывный поток) | Выстраивание производственных потоков оптимальным образом. | Устранение таких потерь, как непродуманная транспортировка, излишние запасы, нерациональный расход времени. |

Gemba | Формирование понимания того, что все наиболее важное происходит на производстве, а не в кабинетах руководства. | Руководство вовлекается в производственный процесс, что позволяет укрепить дисциплину, уменьшить время реакции на возникающие проблемы и получать информацию из первоисточника. |

Heijunka (Планирование) | Умение планировать заказы особым образом. Заказы клиентов разделяются на несколько небольших партий, которые выстраиваются в определенном порядке. Появляется возможность производить разную продукцию максимально быстро и сократить вероятность возникновения рисков нарушения производственного процесса на разных стадиях и срыва сроков передачи готового продукта заказчику. | Данный lean tool ведет к тому, что снижается потребность иметь запас материалов, время производства. Он позволяет уменьшить потери за счет того, что каждый вид продукции изготавливается чаще, а запасы (иными словами, замороженные активы) сводятся к необходимому минимуму. При вынужденной остановке линии на предприятии есть вся необходимая клиенту продукция. |

Hoshin Kanri (Развертывание политики) | Налаживание связи между «стратегией» и «тактикой»: целями руководства с действиями представителей производства. | Руководство задает цели каждому из сотрудников, они двигаются в этом направлении. Достаточная коммуникация между руководством и рабочими позволяет уменьшить потери. В компанию должен быть внедрен таск-менеджер для использования инструмента Hoshin Kanri. |

Jidoka (Автономизация) | Оборудование подвергается частичной автоматизации. | Один сотрудник может контролировать работу сразу нескольких устройств. Это приводит к снижению затрат на производство, а также сводит к минимуму затраты на ликвидацию ошибок (в сравнении с тем, если бы они были обнаружены не сразу же, а только в конце производственного цикла). |

Kaizen | Использование kaizen tools представляет собой объединение усилий всех сотрудников предприятия в направлении формирования особой корпоративной культуры и достижение общих целей. | Синергический эффект от объединения усилий сотрудников, направленных на уменьшение издержек, становится, по сути «вечным двигателем» прогрессирования бережливого производства на предприятии. |

JIT, Just in time | Производство и система поставки базируются на «вытягивании» необходимого клиенту на данный момент времени количества продукции. | Этот способ наиболее эффективен при необходимости снижения количества выпущенных изделий, запасов сырья и размера производственного помещения. Способствует оптимизации финансовых потоков. |

Kanban (Вытягивающая система) | Регулирует потоки выпущенной продукции и сырья внутри и за пределами производства. Потребность в комплектующих или готовой продукции определяется с помощью сигнальных карт. | Снижается количество потерь и излишек складских запасов. Положительно влияет на результаты проведения инвентаризации на складе. |

KPI | Система метрик применяется для анализа приоритетных сегментов деятельности компании. Является мощным стимулятором роста для сотрудников. | Ключевые индикаторы, которые могут изменять работники, позволяют своевременно определять потенциальные потери и риски, достигать стратегических целей, поставленных перед компанией. |

Muda | Избавление от всего, что не представляет ценности для заказчика (потребителя). | Узнав все возможные виды потерь, следует их своевременно обнаруживать и минимизировать, повышая качество работы персонала, оборудования и организации в целом. |

PDCA | Итеративный метод, позволяющий внедрять всяческие улучшения и/или проводить изменения:

| РDCA позволяет находить системный подход в решении возникающих проблем, внедрять улучшения и проводить эксперименты:

|

OEE | Позволяет отследить три вида потерь, относящиеся к функционированию оборудования: качество, готовность, производительность. | Позволяет понять, насколько эффективно эксплуатируется оборудование.Это сбалансированный показатель, позволяющий повысить прибыльность производства и улучшить его технологичность. Если ОЕЕ достигает 100%, значит, компания выпускает продукт без брака, настолько быстро, насколько это вообще возможно с учетом имеющихся технологий, не допуская простоев. |

Poka-Yoke | Создание методов, предотвращающих появление ошибок в процессе производства. Главная цель — добиться «0 % дефективности». | Затраты, связанные с предупреждением ошибок, значительно ниже, чем те, которые компания несет при регулярных инспекциях и, тем более, при исправлении брака, выявленного спустя длительное время. |

Анализ основных причин | Этим факторам нет места на производстве. Их выявление производится по принципу «пяти почему». То есть нужно задавать вопрос «Почему?» не менее 5 раз по отношению к каждому фактору, негативно влияющему на производство. | Устранение основных причин появления проблем позволяет избежать возникновения аналогичных ситуаций в будущем. |

Visual Factory (Визуализация производства) | Используются простые индикаторы. С их помощью осуществляется обмен информацией. | Каждый сотрудник понимает текущую ситуацию, опираясь на данные системы информации (цвет, звук и прочие сигналы). |

VSM | Инструмент Лин, позволяющий наглядно отделить процессы, добавляющие ценность, от не добавляющих ее. | Удобное решение для планирования изменений, планирующихся впоследствии. |