Производство топливных брикетов из опилок

В мире, где постоянно растет стоимость топливных ресурсов, проблема энергетической экономии для многих людей выходит на первый план. Топливные брикеты из опилок, вследствие высокой популярности являются источником высокого дохода. Брикетированные опилки – это материал, который представляет собой эффективное недорогое топливо. Покупают такие брикеты не только частные лица, но и различные предприятия.

Что это такое?

Отходы лесопильной и деревообрабатывающей отраслей, часто занимают много места, отличаются низкой насыпной плотностью, имеют неравномерное распределение влаги, а вследствие этого имеют разную теплотворную способность. Процесс брикетирования способствует увеличению плотности топливного брикета до 900-1100 кг/ куб.м. Имея уровень влажности на уровне 10-12%, топливо из опилок характеризуется теплотворной способностью 4400-4500 ккал/кг. Получается, что теплотворность древесных брикетов в сравнении с дровами выше в 2-4 раза и близка к теплотворности каменного угля.

Создание таких брикетов происходит без добавления связующих компонентов. Высокий уровень прочности древесных брикетов достигается при помощи клейких свойств лигнина – вещества, которое входит в состав древесины.

В процессе сгорания брикетов из опилок выделяется в десять раз меньше СО2, чем при сгорании аналогичного количества природного газа, в 30 раз меньше, чем при сгорании кокса, а также в 50 раз меньше, чем при сжигании угля.

Древесные брикеты из опилок – это прессованное топливо в аккуратной компактной упаковке, требующее незначительных размеров помещения для хранения. Кроме этого, высокая плотность не дает влаге проникать внутрь и гнить материалу.

Такое топливо горит красивым, ровным пламенем, источая аромат натуральной древесины. 1 м3 брикетов из опилок соответствует 4-6 м3 дров по уровню теплоотдачи.

На сегодняшний день самыми востребованными являются такие виды брикетов:

- RUF. Эти брикеты имеют форму кирпичиков. Габариты – 150х100х60 мм.

Уровень влажности составляет 8-10%, плотность в пределах 1,1- 1,2 г/см3, а теплоотдача – не менее 4400 ккал/кг. При этом количество золы составляет менее 1%. В одной упаковке таких брикетов 12 штук, весит упаковка 10 килограммов. Создают такие брикеты по методу холодного прессования в условиях высокого давления. Храниться они могут до 3 лет

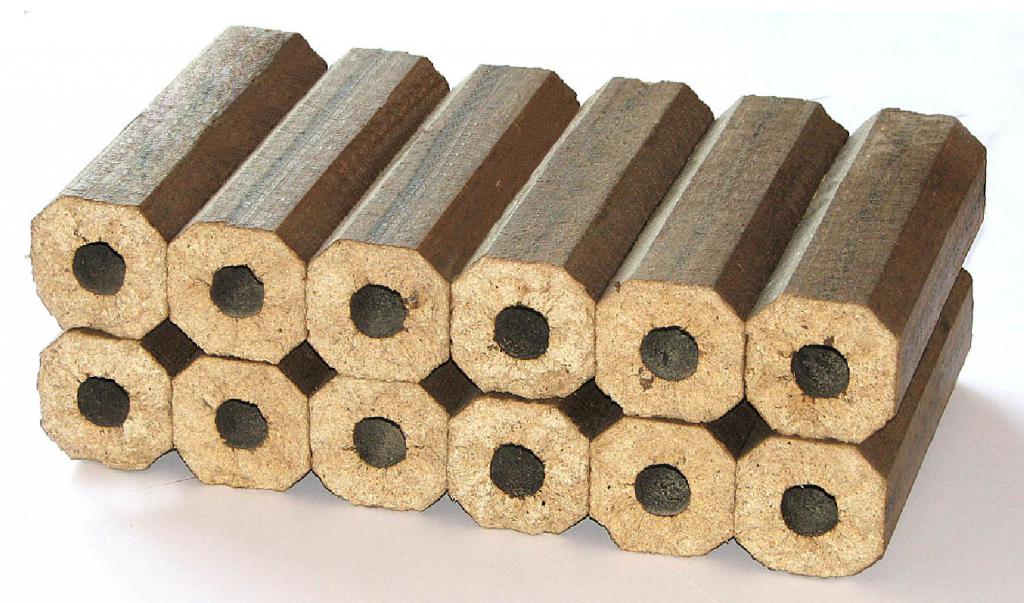

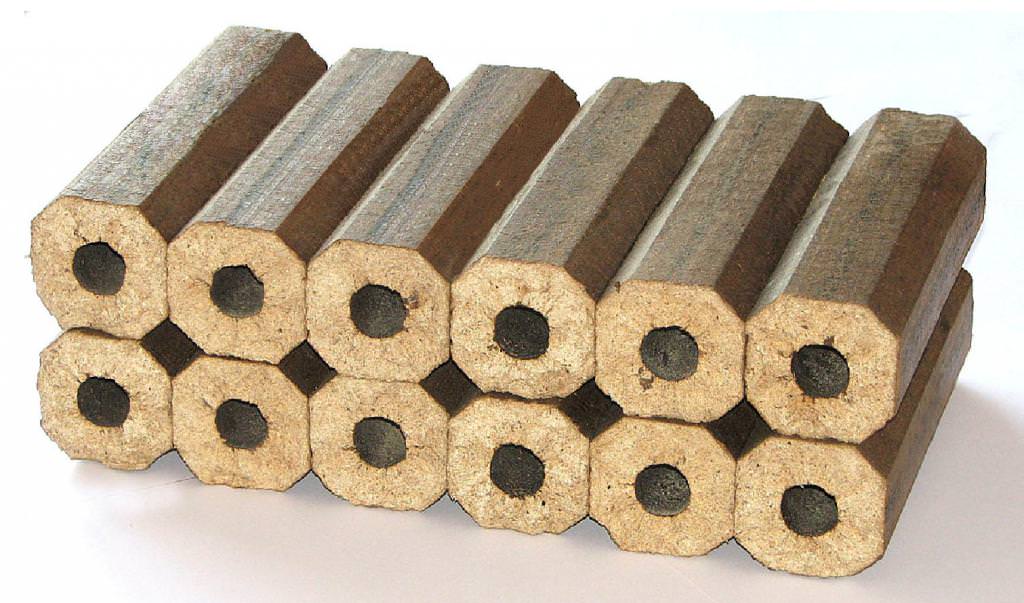

- Pini Kay имеют форму карандашей. Габариты – 250х60 мм, отверстие имеет диаметр от 18 до 20 мм. Уровень влажности составляет 8-10%, плотность — 1,2 г/см3, теплоотдача — более 4400 ккал/кг. Показатель зольности не превышает 1%. Вследствие наличия отверстия в середине брикета создается тяга и горение осуществляется без принудительной вентиляции. Такие брикеты могут использоваться в топках с низкой тягой. Упаковка такая же, как и у брикетов RUF. Создаются такие брикеты по методу шнекового прессования в условиях высоких температур. Храниться они могут до 5 лет

- NESTRO имеют форму цилиндра. Длина составляет от 200 до 380 мм, а диаметр – 90 мм.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Уровень влажности составляет 8-10%. Такие брикеты имеют более низкую плотность — 0,8-1,0 г/см3 и теплоту сгорания от 3900 до 4200 ккал/кг, чем предыдущие два варианта. Количество золы составляет примерно 1,5%. Создают такие брикеты по методу холодного прессования в условиях среднего давления. Эти брикеты имеют наименьший срок хранения – до года.

Как делают брикеты из опилок?

Рассмотрим производство брикетов из опилок методом шнекового прессования. Станок для производства брикетов из опилок – это довольно простая установка. Наилучшими показателями по удельным капитальным затратам обладают шнековые пресса. Узкое место такого устройства называется шнек. Его рабочий ресурс составляет примерно 50 тонн брикетов, после чего шнек нужно заменить. Меняется он очень легко, буквально за 10 — 15 минут.

Отметим, что требования к опилкам, для создания брикетов не такие высокие, как для создания пеллет. В этой работе не нужен тонкий помол. Допустимы заметные примеси коры. Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

Даже крупных размеров стружка, или отдельные куски длиной 20 мм не мешают работе пресса. Брикет, который получается при помощи шнекового прессования, помимо высокого уровня плотности (1.1-1.2 т/м3) обладает упрочняющей коркой на поверхности. Брикеты почти не дают крошки, их можно перевозить в два яруса. Кроме этого, такая корка снижает вероятность попадания влаги в брикет.

На больших предприятиях устанавливаются целые линии для изготовления брикетов, преимущества которых обусловлены особенностями оборудования:

- сушка и измельчение осуществляется в аэродинамической сушилке. Такой диспергатор дает возможность уменьшить энергозатраты на сушку, точно выставить уровень влажности и гранулометрический состав сухого сырья. Все это позволяет создавать топливные брикеты высокого качества на небольшой территории

- линия – пожаробезопасна вследствие того, что температура сушильной установке не повышается больше, чем до 150°С

- компакные размеры диспергатора дают возможность установить полный цикл производства брикетов в 12-метровом контейнере.

Готовая технологическая линия, на которой реализуется изготовление топливных брикетов, характеризуется низкой энергоемкостью и приемлемой стоимостью. Она мобильна и компактна. Ее легко перевозить на другое место производства.

Применение топливных брикетов из опилок

Производство топливных брикетов из опилок подарило миру новый вид экологичного и дешевого топлива, которое можно использовать в котлах, печах, каминах. К основным сферам использования такого вила топлива относятся:

- прямое печное отопление жилых помещений. Для отопления здания площадью 200 м2 в сутки нужно 30кг брикетов из древесных опилок

- отопление складских и производственных помещений

- применение в автономных котельных частных коттеджей и целых поселков

- отопление подвижного состава железнодорожного транспорта

- костры, барбекю, мангалы. Это отличный вариант для туристов и дачников.

В процессе сгорания такого топлива на 50% увеличивается мощность котла, в сравнении с простыми дровами. Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Количество выделяемой серы при горении евродров не превышает 0.08 %, поэтому дымоход нужно чистить в 3-4 раза реже.

Таблица с характеристиками всех видов топливных брикет

| Вид топлива | Теплоотдача, кВт/кг | Влажность, % | Зольность, % |

Цена за 1 тонну, у. е. |

| Древесные брикеты | 5,2—5,8 | до 12 | 1 | 102 |

| Брикеты из каменного угля | 7,55 | 10—15 | 12 | 150 |

| Брикеты из бурого угля | до 5 | 10—15 | до 30 | 70 |

| Евродрова из шелухи подсолнуха | 4,5—5 | 10 | 5 | 79 |

| Брикеты из соломы | 4,8—5,2 | 10 | 4 | 65 |

| Торфяные брикеты | до 4,5 | до 18 | 20 | 90 |

Как сделать пресс для производства топливных брикетов из опилок своими руками

В столярных мастерских и на пилорамах накапливаются тонны опилок.

Основные материалы:

- Электродвигатель 4 кВт;

- маслонасос НШ 10;

- гидроцилиндр;

- гидрораспределитель;

- бак для масла;

- шланги высокого давления.

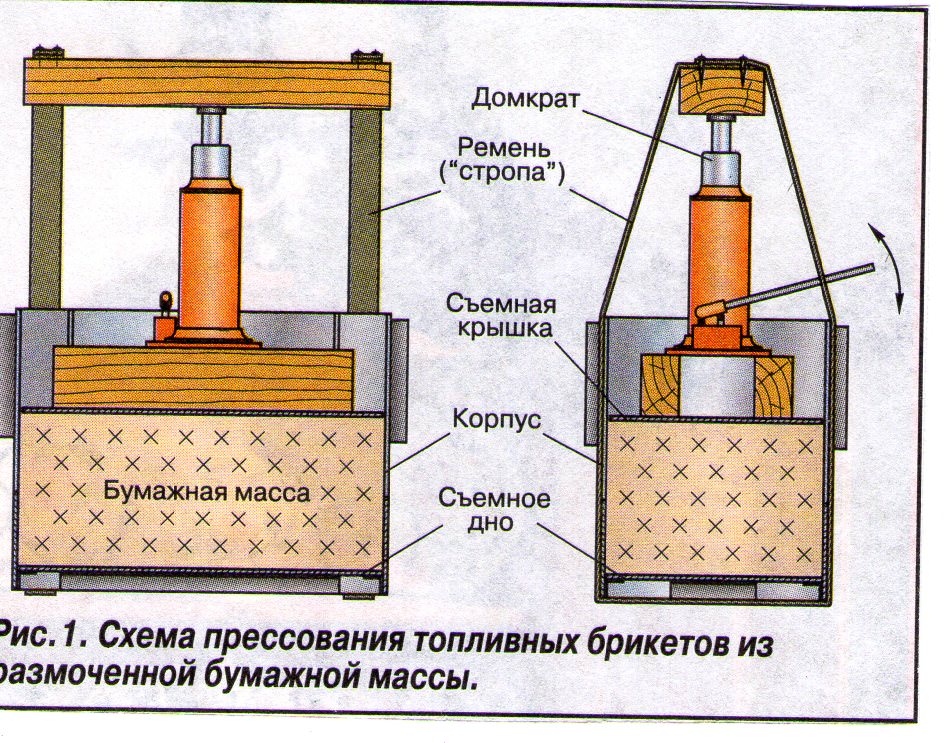

Процесс сборки гидравлической системы для прессовки брикетов своими руками

Имеется много чертежей устройства пресса. Основную трудность при его изготовлении составляет сборка гидравлической системы прессования. В предложенном варианте ее силовым агрегатом выступает двигатель на 4 кВт. Его нужно соединить через самодельный переходник с маслонасосом.

Маслонасос через гидрораспределитель подключается к гидроцилиндру, шток которого непосредственно и сжимает опилки. Также система дополняется баком для масла.

В таком виде механизм работает в ручном режиме. Выход и втягивание штока может выполняться только при переключении рычага на гидрораспределителе. Это неудобно, так как оператор должен заниматься загрузки опилок. Для автоматизации предусматривается простой механизм. Переключатель гидрораспределителя связывается системой рычагов со штоком. Собираются концевики, которые переключают рычаг по принципу щелчка за счет пружины. Шток, дойдя до конца, сам толкает рычаг, и распределитель переключается. Работает этот механизм в 2 направления.

Прессуемый материал засыпается в бункер.

И в конце выходят прочные топливные брикеты.

Смотрите видео

Оборудование для производства топливных брикетов.

Тел: +79021716638

Тел: +79021716638 У Вас много сырья? Давайте делать экодрова!

Горбыль

Ветки

Стружка

Пшеничная солома

Арахисовая скорлупа

Остатки фруктовых деревьев

Рисовая шелуха

Початки кукурузы

Остатки бамбука

Шелуха от семечек

Остатки картона

Кокосовая скорлупа.

ОСТАВИТЬ ЗАЯВКУ НА БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

6 ПРИЧИН РАБОТАТЬ С НАМИ:

Цена выставляется один раз в рублях. Все колебания доллара мы берем на себя

Бизнес под ключ. От покупки оборудования до запуска продаж.

Проверенное временем оборудование на действующем производстве.

Знание технических особенностей оборудования.

Консультирование.

Консультирование.Гарантия один год на все оборудование.

Доставка расчитывается от Иркутска в любую точку России и СНГ.

Топливные брикеты (экодрова) – экологически чистый продукт, который производится из чистых древесных опилок, предварительно высушенных, спрессованных под большим давлением и высокой температуре без добавления каких-либо химических связующих добавок. Склеивание происходит за счёт выделения лигнина, который содержится в клетках растений. После этого брикеты остужаются и упаковываются.

Преимущества производства экодров:- Утилизация отходов (опилок лузги подсолнечника, риса, гречихи, льна, шелухи овса и др.

).

- Обеспечение высококачественными дровами как населения, так и производственных предприятий, в том числе: предприятий коммунального хозяйства, асфальтобетонного производства, сельскохозяйственных комбинатов, птицефабрик, и т.д. Фактически любое предприятие, использующее твердое топливо для обогрева помещений, пароснабжения, технологических нужд, может перейти на использование экодров.

- Экодрова являются более экономичным, экологическим и удобным в применении топливом по сравнению с обычными дровам и углем. Так экодрова горят в 3-4 раза дольше обычных дров и дают более чем в 2 раза больше тепла, чем обычные дрова.

- Возможность использования экодров практически для всех видов топок и котлов на твердом топливе, каминов, бань, саун, печей, мангалов и грилей.

- При сгорании экодров почти не образуется зола и не выделяется сажа, поэтому нет необходимости в частой чистке зольников и дымоходных каналов.

- При горении экодров не выделяется дым и угарный газ, поэтому этим видом топлива можно без опасения пользоваться на любой кухне, в закрытом помещении.

- При отсутствии газоснабжения в отдаленных поселках, использование экодров является незаменимым видом топлива.

- Удобство хранения. 1,25 кубометра экодров легко размещаются всего на 1кв.м. площади.

- Использование экодров позволяет значительно сократить затраты на чистку и обслуживание котлов и печей. При этом срок службы оборудования значительно увеличивается.

- Расходы на отопление экодровами, как правило, значительно ниже, чем при использовании обычных дров или угля.

Изготовление топливных брикетов

Компания «БрикетМастер» в процессе изготовления топливных брикетов использует высокопроизводительное и надежное оборудование. Применяемые предприятием дробильные и сушильные установки, а также экструдеры удовлетворяют всем требованиям технологии, а также обеспечивают выполнение основных положений правил пожарной безопасности. Используемое при производстве оборудование хорошо зарекомендовало себя на практике и обеспечивает высокое качество выпускаемой продукции.

Применяемые предприятием дробильные и сушильные установки, а также экструдеры удовлетворяют всем требованиям технологии, а также обеспечивают выполнение основных положений правил пожарной безопасности. Используемое при производстве оборудование хорошо зарекомендовало себя на практике и обеспечивает высокое качество выпускаемой продукции.

Основными аргументами в пользу того, чтобы купить предлагаемые фирмой топливные брикеты, являются:

- высокая теплотворная способность;

- низкая влажность;

- повышенная плотность;

- отсутствие запаха при сгорании;

- невысокое содержание вредных веществ в дымовых газах;

- образование малого количества зольных отходов;

- наличие упаковки;

- удобная форма для складирования;

- привлекательная цена.

Оборудование для производства топливных брикетов

Предлагаемое компанией «БрикетМастер» экструдеры, а также дробильные и сушильные установки для производства топливных брикетов обладают превосходными эксплуатационно-техническими параметрами и имеет отличные отзывы как пользователей, так и специалистов. При проектировании в основу действия этого оборудования заложены максимально действенные технологии и методы изготовления топлива из отходов. Мощная производственная база предприятия, прямые контакты с поставщиками материалов и продуманная организация производства позволяют устанавливать максимально доступную стоимость на предлагаемое оборудование.

При проектировании в основу действия этого оборудования заложены максимально действенные технологии и методы изготовления топлива из отходов. Мощная производственная база предприятия, прямые контакты с поставщиками материалов и продуманная организация производства позволяют устанавливать максимально доступную стоимость на предлагаемое оборудование.

Главные достоинства экструдеров, дробильных и сушильных установок компании «БрикетМастер»:

- высокая производительность;

- повышенная экономичность;

- универсальность;

- простота эксплуатации;

- безопасность использования;

- низкие эксплуатационные затраты;

- обоснованная стоимость.

Продажа топливных брикетов в Иркутске от компании «БрикетМастер»

Ключевое достоинство сотрудничества с компанией «БрикетМастер» — гибкая ценовая политика. Наряду с умеренными ценами фирма устанавливает на продукцию и оборудование значительные скидки, предлагает клиентам бонусы и проводит акции. Важным преимуществом партнерства с предприятием является высокий уровень сопутствующего сервиса, индивидуальный подход и оперативное оформление заказа.

Наряду с умеренными ценами фирма устанавливает на продукцию и оборудование значительные скидки, предлагает клиентам бонусы и проводит акции. Важным преимуществом партнерства с предприятием является высокий уровень сопутствующего сервиса, индивидуальный подход и оперативное оформление заказа.

ОСТАВИТЬ ЗАЯВКУ НА БЕСПЛАТНУЮ КОНСУЛЬТАЦИЮ

Производство топливных брикетов: выгодное свое дело

Брикеты для отопления жилых помещений, учитывая их стоимость и экологичность, более эффективны, чем природный газ и уголь.

Спрос на брикеты постоянно высокий, поэтому это выгодный и востребованный бизнес.

По оценкам Биоэнергетической ассоциации Украины, текущий объем отечественного рынка для топливных брикетов из биомассы только для нужд населения (индивидуальное отопление), составляет около 500 тыс. т/год.

Почему выгодно производить топливные брикеты:

- чаще всего для брикетирования используются отходы производства, которые ничего не стоят, потому что нет необходимости их сохранять и утилизировать;

- невысокие для производственного предприятия инвестиции.

На рынке представлено брикетировочное оборудование широкого диапазона производительности, начиная от 50 кг/ч и стоимостью от 40 тыс. грн. Стоимость оборудования отечественного производства частично компенсируется сельхозпроизводителям за счет средств государственного бюджета;

На рынке представлено брикетировочное оборудование широкого диапазона производительности, начиная от 50 кг/ч и стоимостью от 40 тыс. грн. Стоимость оборудования отечественного производства частично компенсируется сельхозпроизводителям за счет средств государственного бюджета; - правильно организованное предприятие по производству топливных брикетов имеет высокую рентабельность. Например, при производительности линии брикетирования с агробиомассы от 1 т/ч и использовании собственного сырья рентабельность может достигать 60%. Такое производство может обеспечить потребности в твердом топливе объединенных территориальных общин;

- быстрая окупаемость проекта. По оценке экспертов, может полностью окупиться менее чем за 4 года.

Базовые варианты проектов производства брикетов из агробиомассы

Вариант 1. Предприятие в сельской местности производит брикеты из агробиомассы и продает их как заменитель дорогого угля местному населению и другим потребителям, использующим малые котлы с ручной загрузкой. Такими потребителями могут быть объекты социальной сферы, например, школы, больницы. Преимущество: возможность продажи брикетов по рыночной стоимости.

Такими потребителями могут быть объекты социальной сферы, например, школы, больницы. Преимущество: возможность продажи брикетов по рыночной стоимости.

Вариант 2. Жители села или нескольких сел создают энергетический кооператив, в рамках которого производят брикеты из биомассы для собственного потребления. Такой кооператив может быть вновь созданным, или же деятельность уже имеющегося кооператива (например, ягодного) расширяется на производство топливных брикетов. Преимущества: возможность использования дешевой (или даже бесплатной) местной биомассы, отсутствие платы за аренду производственного помещения, возможность приобретения членами кооператива произведенных брикетов по цене, близкой к себестоимости.

Вариант 3. Большое аграрное предприятие (агрофирма, агрохолдинг) производит брикеты из собственного сырья (побочных продуктов и отходов сельскохозяйственного производства) и продает своим работникам по себестоимости как составляющую «социального пакета». Преимущества: возможность использования сырья (биомассы) по себестоимости, отсутствие платы за аренду производственного помещения, возможность продажи части брикетов своим работникам по цене, близкой к себестоимости (как составляющая «социального пакета» предприятия).

Преимущества: возможность использования сырья (биомассы) по себестоимости, отсутствие платы за аренду производственного помещения, возможность продажи части брикетов своим работникам по цене, близкой к себестоимости (как составляющая «социального пакета» предприятия).

Цена на топливные брикеты

Лучшими считают брикеты из твердых пород древесины, поэтому они самые дорогие – более 4000 грн/т.

В Украине популярны брикеты из лузги подсолнечника–от 2400 грн/т.

Самые дешевые – брикеты из соломы, которые продаются по цене от 2200 грн/т, что обусловлено топливными характеристиками этого вида сырья. Вместе с тем, брикеты из соломы сжигают в обычных печках и твердотопливных котлах с ручной загрузкой топлива при должном регулировании процесса горения.

На цену топливных брикетов также существенно влияют условия поставки. Кроме этого, топливные брикеты при наличии сертификата, подтверждающего качество, стоят дороже и, преимущественно, экспортируются.

По материалам: https://www.obozrevatel.com/ukr/green/

Изготовление топливных брикетов (февраль 2022) — vipidei.com

Жители Европы уже давно оценили удобство, экологичность и экономичность таких брикетов, спрессованных из отходов древесного производства. Во многих регионах уже давно запрещено гражданам вырубать лес для собственных нужд. Но, централизованное отопление есть не везде, поэтому переработка древесных отходов и опилок и изготовление топливных блоков там давно освоено. Тем не менее, мощности действующих заводов запада не удовлетворяют полностью спрос на этот вид топлива. Они готовы импортировать его практически из любой точки мира.

Производство брикетов и переработка отходов древесной промышленности не только полезный, но и прибыльный бизнес. Раньше опилки, остающиеся от деревообрабатывающих предприятий, сжигались. В атмосферу выделялось большое количество углекислого газа. Это наносит вред окружающей среде. Использование природного топлива — нефти и газа, со временем становится дорогим и также истощает природные запасы. Они на земле не бесконечны. Топливных брикетов можно сделать сколько угодно из ресурса, который со временем восстанавливается.

Технология и необходимое оборудование для изготовления топливных брикетов

Прессование древесных опилок и изготовление блоков можно производить по нескольким технологиям. Качество готовой продукции измеряется таким понятием, как калорийность. Технические и физические параметры топливных брикетов близки к древесине. Оборудование, на котором происходит переработка отходов древесной промышленности, должно высушить сырье и придать ему плотную и правильную форму. Для этого используется шнековое прессование. В Австрии подобное оборудование работает уже несколько десятилетий. Недавно его стали активно применять на предприятиях Белоруссии. Причем, само оборудование для переработки древесных отходов было разработано местными инженерами, на основе западных технологий. Стоимость его получилась дешевле и составила 110 тыс. евро. В его комплект входят такие станки и агрегаты:

| 1 | Пресс шнековый. |

| 2 | Шнек подачи. |

| 3 | Накопительный бункер. |

| 4 | Сушильный барабан . |

| 5 | Вентилятор. |

| 6 | Теплоагрегат. |

| 7 | Циклон. |

| 8 | Транспортер винтовой. |

| 9 | Измельчитель. |

| 10 | Пульт управления. |

Производительность данного оборудования производства Белоруссии составляет 600 кг в час. Этот показатель не уступает известным западноевропейским маркам. Пресс и сушильная камера, на которых происходит переработка, стоят 290 тыс. евро. Белорусский аналог же можно купить за 78 тыс. евро.

Альтернативой шнековому прессу может стать гранулятор. Однако его производительность брикетов почти в половину меньше. Поэтому используют обычно это оборудование. К его недостаткам можно отнести быструю изнашиваемость самого шнека. Его нужно менять через каждые 50 тонн изготовленной продукции. Замена происходит в течение 15 минут, производство не страдает и оборудование не простаивает. В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

Замена происходит в течение 15 минут, производство не страдает и оборудование не простаивает. В базовую комплектацию входит 4 съемных шнека. В дальнейшем насадки нужно будет покупать. Стоят они порядка 300 евро.

Еще одна полезная особенность брикетов, полученных шнековым прессованием. На поверхности изделия образуется тонкая, но прочная пленка. Она защищает его от разрушения, облегчает упаковку и транспортировку.

В аппараты для сушки сырья могут использоваться разные виды топлива: мазут, керосин или дизельное топливо. Есть установки, в которых для сушки используют сами опилки. Это снижает в целом себестоимость производства блоков, поскольку древесные опилки дешевле, чем любые виды мазутов и бензинов. Однако они имеют и свои минусы. Повышается зольность блоков. Пожароопасность такого производства намного выше.

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Сколько денег нужно для старта бизнеса

Кроме покупки основного оборудования, цену которого мы обозначили выше, затраты на производство брикетов из древесных отходов и опилок составят:

| Статья затрат | Сумма, тыс. евро. евро. |

| Изготовление и монтаж нестандартных установок (вентиляция и пожарная сигнализация) | 9,4 |

| Переоборудование и ремонт помещения | 1,8 |

| Электромонтажные работы | 0,4 |

| Создание условий для работы персонала | 0,5 |

| Транспортировка оборудования | 2,4 |

| Подготовка к запуску и монтаж | 11,1 |

| Упаковочное оборудование | 1,0 |

Всего затраты на открытие цеха по изготовлению блоков, в котором будет происходить переработка древесных опилок и изготовление брикетов, составляют 163 754 тыс. евро.

Сколько можно заработать на производстве топливных брикетов из опилок

Обслуживать производство могут 4 человека в одну смену. Для непрерывной работы цеха нужно организовать три бригады. На заработную плату работникам пойдет ежемесячно 250 евро. Налоговая нагрузка в среднем составляет 50%. Дополнительно ежемесячные затраты составят 4,5 тыс. евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

евро. При суммарных ежемесячных затратах 10907 евро и выручке от продажи готовой продукции в сумме 30 тыс. евро, прибыль составит 19093 тыс. евро. Окупаемость производства блоков по переработке опилок, при условии стабильных продаж и полной загрузке оборудования, составляет 9 месяцев.

Какой ОКВЭД необходимо указать при регистрации изготовления топливных брикетов

В соответствии с общероссийским классификатором при изготовлении топливных брикетов используется код ОКВЭД 16.10. Дополнительными кодами являются 36.63 и 37.20.

Какие документы нужны для открытия

Оптимальным вариантом организации небольшой деятельности является регистрация индивидуального предпринимательства. Данная организационная форма отличается простотой и быстрым оформлением. Для оформления ИП в налоговую службу предоставляют ксерокопию паспорта и квитанцию об уплате обязательного платежа – госпошлины, пишут соответствующей формы заявление.

Но если планируется организация крупного производства, открытие филиалов или наличие нескольких инвесторов лучше всего оформить юридическое лицо. Стоить заметить, что ООО крупные компании доверяют больше. Даная организационно-правовая форма позволит заключать выгодные договора поставки и сбыта. Для ее регистрации предоставляют устав компании, решение всех учредителей организовать данный вид бизнеса.

Какую систему налогообложения выбрать для деятельности

Большинство предпринимателей выбирают для уплаты обязательных платежей упрощенную систему налогообложения. Она не требует точного ведения учета. Применять можно ставку 6% (расчет налога ведется от полученного дохода) или 15% (доходы минус расходы). Последний вариант ставки требует документальное подтверждение всех расходов.

Нужно ли разрешение для изготовления топливных брикетов

Закон РФ «О лицензировании отдельных видов деятельности» от 04.05.2011 N 99-ФЗ регулирует все деятельности, которые подлежат обязательному лицензированию. Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

Изготовление топливных брикетов не включено в список, а значит не подлежит лицензированию.

Топливные брикеты своими руками из опилок, соломы, макулатуры

Топливные брикеты своими руками

Содержание статьи:

Брикеты – это замечательная альтернатива дровам и при их нехватке они могут помочь отопить помещение. К тому же сделать их можно и самому, поскольку для производства не потребуются особые материалы.В качестве основного сырья можно использовать макулатуру, солому, листву, опилки и многое другое, что наверняка имеется у каждого человека в частном доме. Итак, о том, что такое топливные брикеты, и как их сделать своими руками, будет рассказано в данном обзоре строительного журнала samastroyka.ru

Преимущества топливных брикетов

Если сравнивать топливные брикеты с дровами, то у них имеются следующие преимущества:

- Их горение происходит дольше, чем у древесины, и при этом выделяется больше тепла;

- Во время топки не происходит выделения дыма и искр;

- Для производства не требуется больших денежных трат, так как изготовление осуществляется из подручного материала.

Сгорание брикетов происходит полностью, и после них остается зола, которую используют как удобрение. Сложить топливные брикеты можно в любом месте, так как они имеют компактные размеры и занимают меньше пространства, чем обычная поленница.

Производство топливных брикетов может осуществляться не только для личных целей, но и для получения прибыли. Начать их изготовление может каждый желающий. Для этого необходимо подготовить форму и материал, из которого будет происходить производство брикетов. Чаще всего в этом качестве используется макулатура в виде газет, коробок из картона, тетрадей.

Неплохим вариантом является и использование сельскохозяйственных отходов – сухих стеблей, шелухи, соломы. Их можно набрать на огороде, где наверняка имеется ботва или листва.

Некоторые намеренно добавляют в брикеты пленку или иной полиэтилен, однако в этом случае безопасным данный материал уже не будет являться. Сжигать такие топливные брикеты в доме нельзя, так как при горении они будут образовывать опасные соединения, отравляющие человека.

Из чего делают топливные брикеты

Изготовление топливных брикетов для отопления требует подготовки необходимого сырья и его последующего измельчения, и для этого нужно использовать специальный инструмент. Он перемалывает и измельчает не только солому, листья, щепки, но и ветки. Нужно помнить, что обычный измельчитель веток для сада не справится с макулатурой, поэтому ее нужно будет рвать самому или использовать для этого шредер.

Связующим элементом макулатуры или соломы является крахмал, но это также может быть глина или воск. В некоторых случаях применяют цемент, но от него увеличивается зольность. Также может использоваться патока или сахар, однако такие топливные брикеты будут дорогими. Тем, кто располагает сульфитно-дрожжевой бражкой, смесь можно склеить ею, однако она содержит высокий процент влаги.

Необходимо знать, что при изготовлении топливных брикетов из опилок или соломы связующие элементы не нужны. В древесине уже имеется полимер природного происхождения – лигнин, который при высокой температуре или давлении начинает активно выделяться из материала. Именно он и служит связующим элементом. Но это правило действует в основном в том случае, если производство топливных брикетов осуществляется путем запекания.

Именно он и служит связующим элементом. Но это правило действует в основном в том случае, если производство топливных брикетов осуществляется путем запекания.

Также практически не требуется связующего элемента при производстве брикетов из бумаги. Размягчаясь, она становится клейкой и хорошо соединяется, удерживая остальные элементы брикета.

При использовании глины нужно соблюдать определенные пропорции. Ее содержание должно быть не более 10 процентов от общего количество материала. Жидкость в этом случае добавляется небольшими порциями, пока смесь не станет достаточно вязкой, что нужно для придания ей требуемой формы.

Топливные брикеты своими руками

Приготовленные материалы – бумагу, солому или иной материал, смешивают до образования однородной массы. Сделать это можно в отдельной емкости или в бетономешалке. Затем готовится форма для пресса, и в этом качестве можно использовать любые предметы – ведро, кастрюлю, ящик.

Следующим этапом является прессование смеси и сделать это проще всего вручную в подготовленной емкости. Затем топливный брикет проходит естественную сушку. Однако ручной способ прессовки часто является неэффективным, так как прилагаемых человеком усилий не хватает для формирования плотного изделия. По этой причине многие используют подручные механизмы или механизированные устройства в виде вибростола.

Затем топливный брикет проходит естественную сушку. Однако ручной способ прессовки часто является неэффективным, так как прилагаемых человеком усилий не хватает для формирования плотного изделия. По этой причине многие используют подручные механизмы или механизированные устройства в виде вибростола.

Каким именно способом производить топливные брикеты своими руками – зависит от наличия необходимого оборудования для этих целей и расходных материалов. Однако нужно помнить, что применение специальных станков позволят получаемой продукции гореть дольше, и она будет выделять в разы больше тепла.

Оценить статью и поделиться ссылкой:Изготовление топливных брикетов из стружки самостоятельно | Как сделать TV/ Полезные советы

Друзья привет — ловите ещё статейку, про изготовление брикет)) В этот раз из стружки.

Обычная древесная стружкаОбычная древесная стружка

Ведь её тоже очень много остаётся после переработки древесины и даже больше, чем опилок. Ну а технология производства таких брикетов — самая стандартная. Как обычно, берём для начала бумагу, размачиваем её в воде,

Ну а технология производства таких брикетов — самая стандартная. Как обычно, берём для начала бумагу, размачиваем её в воде,

Размоченная в воде бумага

желательно по горячей, разбиваем в кашу

Размолотая в кашу бумагаРазмолотая в кашу бумага

и эту кашу смешиваем со стружкой в равной пропорции. Получившемуся древесно — бумажному фаршу, даём отстояться буквально десять минут и приступаем к прессовке. Конечно же на нашем ручном прессе

Ручной пресс для производства топливных брикетов на домуРучной пресс для производства топливных брикетов на дому

И по итогам получаем вот такие отличные брикеты. Которые после высыхания отлично себя рекомендуют при обогреве в холодный сезон.

Топливные брикеты из стружкиТопливные брикеты из стружки

брикеты из стружкибрикеты из стружки

Ну, а в этом видео, можно воочию посмотреть сам процесс производства брикетов

Всем тепла, а задать вопросы и поделиться своими соображениями можно в каментах.

Но перед этим почитайте

ещё статьи по производству брикетов на дому из самых различных материалов

Пресс для производства топливных брикетов

Как делать брикеты из опилок

Производство топливных брикетов из отходов

Как делать брикеты из листьев

Как делать брикеты из скорлупы грецких орехов

Как делать топливные брикеты из шишек

А ещё больше интересных статей и видео можно найти в КАРТЕ КАНАЛА

Производство и проверка качества топливных брикетов из пангамии и тамаринда

Освальда С. 2011 Характеристика биомассы как нетрадиционного топлива с помощью тепловых методов, Прогресс в производстве биомассы и биоэнергии, С. Шахид Шаукат, Хорватия, InTech, стр. 299–324

Шахид Шаукат, Хорватия, InTech, стр. 299–324

Морал М. Н. А., Шакья Г. Р. и Тоан П. К. 2005 Технологические пакеты: машины для брикетирования с винтовым прессом и брикетные печи , С. С. Бхаттачарья и С. Кумар (ред.), Таиланд, Региональный информационный центр по энергетическим ресурсам (RERIC), стр. 1–76

Бранка Г., Каккьярелли Л., Кардона К.А., Феликс Э., Джанвенути А., Коякович А., Малтсоглу И., Мартчамадол Дж., Ринкон Л., Росси А., Сегетти А., Штирер Ф., Тоферн Х., Тулструп А., Толли М., Валенсия М. и Валле С. 2014 Экспресс-оценка биоэнергии и продовольственной безопасности (BEFS RA) Руководство пользователя , Продовольственная сельскохозяйственная организация Объединенных Наций (ФАО) , Италия, стр. 1–44

Лохан С.К., Рам Т., Мукеш С., Али М. и Арья С. 2013 Устойчивое развитие производства биодизельного топлива в качестве автомобильного топлива с точки зрения Индии. Продлить. Суст. Energy Rev. 25: 251–259

Артикул Google Scholar

Cardoen D, Joshi P, Diels L, Sarma PM и Pant D 2015 Сельскохозяйственная биомасса в Индии: Часть 1. Оценка и характеристика. Ресурс. Консерв. Переработка 102: 39–48

Оценка и характеристика. Ресурс. Консерв. Переработка 102: 39–48

Артикул Google Scholar

Боругадда В.Б. и Гоуд В.В. 2012 Производство биодизеля из возобновляемого сырья: состояние и возможности. Продлить. Суст. Energy Rev. 16(7): 4763–4784

Статья Google Scholar

Саксена М., Бхаттачарья С. и Малхотра С. К. 2015 Обзор, Статистика садоводства с первого взгляда, Индия: Издательство Оксфордского университета, стр. 8–21

Google Scholar

Demirbas A 2004 Характеристики горения различных топлив из биомассы. Прог. Энергетическое сгорание.науч. 30(2): 219–230

Статья Google Scholar

Прасад Л., Суббарао П. М. В. и Субрахманьям Дж. П. 2015 Экспериментальное исследование характеристики газификации биомассы с высоким содержанием лигнина (раковины Понгамии). Продлить. Энергия 80: 415–423

Продлить. Энергия 80: 415–423

Артикул Google Scholar

Митхили Р., Венкатачалам П., Субраманиан П. и Ума Д. 2013 Характеристика биоотходов для производства бионефти путем пиролиза. Биоресурс. Технол. 138: 71–78

Артикул Google Scholar

Prasad L, Subbarao P M V и Subrahmanyam J P 2014 Характеристики пиролиза и газификации остатка Pongamia (обезжиренного кека) с использованием термогравиметрии и газификатора с нисходящим потоком. Заяв. Терм. англ. 63: 379–386

Артикул Google Scholar

Оби О.Ф., Акубуо К.О. и Оконкво В.И. 2013 г. Разработка соответствующей брикетировочной машины для использования в сельской местности. Международный журнал инженерии и передовых технологий (IJEAT) 2(4): 578–582

Google Scholar

ISO: Международный стандарт ISO 3131 1975 г. Стандартный метод определения плотности обычных твердых тел, Женева . Западный Коншохокен

Стандартный метод определения плотности обычных твердых тел, Женева . Западный Коншохокен

Американское общество испытаний и материалов (ASTM D2166-85) 2008 г. Стандартный метод испытания прочности древесины на сжатие, Западный Коншохокен

Индийский стандарт: 1350 (Часть I, 1984 г.), (Часть -III, 1969 г.), (Часть-IV/Разд.1, 1974 г.), (Часть-IV/Разд. 2,1975 г.), (Часть-II, 1970 г.) Стандартный метод испытаний для экспресс-анализа, окончательного анализа и определения теплотворной способности угля и кокса.

Эрикссон С. и Прайор М. 1990 Брикетирование сельскохозяйственных отходов для получения топлива. FAO Environment and Energy , стр. 11–131

Obi O F 2015 Оценка влияния шлама производства пальмового масла на свойства брикетов из опилок. Продлить. Суст. Energy Rev. 52: 1749–1758

Артикул Google Scholar

Мозес Д. Р. и Августина Д. О. 2014 Некоторые физико-механические свойства брикетов водяного салата (Pistia stratiotes). утра. J. Sci. Технол. 1(5): 238–244

и Августина Д. О. 2014 Некоторые физико-механические свойства брикетов водяного салата (Pistia stratiotes). утра. J. Sci. Технол. 1(5): 238–244

Google Scholar

Рахман А.Н., Азиз М.М., Прасад С.С.Н. и Венкатешам М. 1989 Влияние размера и формы на прочность брикетов. Топливный процесс. Технол . 23: 185–195

Статья Google Scholar

Митчуал С.Дж., Фримпонг-Менсах К. и Дарква Н.А. 2013 Влияние видов, размера частиц и давления прессования на релаксированную плотность и прочность на сжатие топливных брикетов. Междунар. Дж. Энергетическая среда. англ. (IJEEE) 4: 30

Артикул Google Scholar

Liu Y, Wang X, Xiong Y, Tan H и Niu Y 2014 Исследование режима совместного сжигания брикетированной биомассы на электростанциях. Заяв. Терм. англ. 63: 266–271

Артикул Google Scholar

Табуот М. , Пагкетананг Т., Паньячароен К., Монгкута П. и Вонгвича П. 2015 Влияние приложенного давления и пропорции связующего на топливные свойства дырчатых биобрикетов. Energy Procedia 79: 890–895

, Пагкетананг Т., Паньячароен К., Монгкута П. и Вонгвича П. 2015 Влияние приложенного давления и пропорции связующего на топливные свойства дырчатых биобрикетов. Energy Procedia 79: 890–895

Артикул Google Scholar

Antwi-Boasiako C и Acheampong B B 2016 Прочностные свойства и теплотворная способность брикетов из опилок как источника энергии древесных отходов из тропических лиственных пород различной плотности. Biomass Bioenergy 85: 144–152

Jittabut P 2015 Физические и тепловые свойства топливных брикетов из рисовой соломы и листьев сахарного тростника путем смешивания мелассы. Энергия Проц. 79: 2–9

Артикул Google Scholar

Характеристика и производство топливных брикетов из биомассы и пластиковых отходов[v1]

Препринт Статья Версия 1 Сохранено в портике. Эта версия не рецензируется.

, * , Версия 1

: Получено: 24 мая 2017 г. / Утверждено: 24 мая 2017 г. / В сети: 24 мая 2017 г. (17:14:42 CEST)

Также существует рецензируемая статья этого препринта.

Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергия 2017 , 10 , 850. Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017, 10, 850. Копировать

Ссылка на журнал: Энергия 2017, 10, 850

DOI: 10.3390/en10070850

Цитировать как:

Гарридо, М.А.; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергия 2017 , 10 , 850. Гарридо, Массачусетс; Конеса, Дж. А.; Гарсия, доктор медицины. Характеристика и производство топливных брикетов из биомассы и пластиковых отходов. Энергии 2017, 10, 850.

Копировать

Энергии 2017, 10, 850.

Копировать

ОТМЕНИТЬ КОПИРОВАТЬ ДЕТАЛИ ЦИТАТА

Абстрактный

В этом исследовании были исследованы физические свойства брикетов, изготовленных из двух разных исходных биомасс (опилки и ствол финиковой пальмы) и различных пластиковых отходов, без использования какого-либо внешнего связующего вещества.Исходная биомасса была смешана с различными соотношениями двух пластиков WEEE (безгалогенная проволока и печатные платы (PCB)) и остатками автомобильного шредера (ASR). Производство брикетов изучено при различных соотношениях отходов (10-30%), давлениях (22-67 МПа) и температурах (комнатная-130 ˚С). Измерялись физические свойства, такие как плотность и рейтинг долговечности, обычно увеличивающиеся с температурой. Ствол пальмы в большинстве случаев дал лучшие результаты, чем опилки, из-за содержания в нем влаги и чрезвычайно мелких частиц, которые легко получить.

Ключевые слова

WEEE; АСР; брикет; физические свойства; смесь биомассы

Предмет

МАШИНОСТРОЕНИЕ, ЭНЕРГЕТИКА И ТОПЛИВНЫЕ ТЕХНОЛОГИИ

Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.

Комментарии (0)

Мы приветствуем комментарии и отзывы широкого круга читателей.См. критерии для комментариев и наше заявление о разнообразии.

что это?

Добавьте запись об этом обзоре в Publons, чтобы отслеживать и демонстрировать свой опыт рецензирования в журналах со всего мира.

×Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности. Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка браузера на прием файлов cookie

Существует множество причин, по которым файл cookie не может быть установлен правильно.Ниже приведены наиболее распространенные причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки браузера, чтобы принять файлы cookie, или спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает, хотите ли вы принимать файлы cookie, и вы отказались.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie.

Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файл cookie. - Ваш браузер не поддерживает файлы cookie. Попробуйте другой браузер, если вы подозреваете это.

- Дата на вашем компьютере в прошлом.Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы это исправить, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie. Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу.Предоставить доступ без файлов cookie

потребует от сайта создания нового сеанса для каждой посещаемой вами страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в файле cookie; никакая другая информация не фиксируется.

Как правило, в файле cookie может храниться только та информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта.Например, сайт не может определить ваше имя электронной почты, если вы не решите ввести его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступ к остальной части вашего компьютера, и только сайт, создавший файл cookie, может его прочитать.

Производство и характеристика топливных брикетов из кофейной шелухи как альтернативного источника энергии

На энергию биомассы приходится более 92 процентов общего потребления энергии в Эфиопии. В результате Эфиопия является одной из стран, наиболее зависящих от биомассы в мире.Высокая зависимость от древесного топлива и сельскохозяйственных отходов в качестве топлива наносит ущерб социальному, экономическому и экологическому благополучию общества. Это исследование направлено на создание и проверку качества топливных брикетов из кофейной шелухи. Также построены и изготовлены печь для обугливания/угольной печи, формовочная система с ручным управлением и брикетная печь для сжигания изготовленного брикета. Карбонизатор превращает 15 кг сырой кофейной шелухи в 6 кг обугленного угля за 25 минут, а брикетировочная машина с ручным управлением может прессовать 30 кг в час.Эффективность преобразования сырой кофейной шелухи в карбонизированный уголь составила 40,12%. При геологической съемке Эфиопии в управление геохимической лаборатории поступили тройные образцы топливного брикета древесного угля для анализа. Содержание влаги, содержание связанного углерода, зольность, содержание серы и теплотворную способность определяли с использованием бомбового калориметра и печи с керамической футеровкой. Физические свойства топливных брикетов варьировались от влажности 10,03%, плотности 970 кг/м 3 , 81% связанного углерода, 5.Зольность 15 %, содержание серы 0 %, теплотворная способность выше на 30,54 ккал/кг по результатам лабораторных исследований.

Это исследование направлено на создание и проверку качества топливных брикетов из кофейной шелухи. Также построены и изготовлены печь для обугливания/угольной печи, формовочная система с ручным управлением и брикетная печь для сжигания изготовленного брикета. Карбонизатор превращает 15 кг сырой кофейной шелухи в 6 кг обугленного угля за 25 минут, а брикетировочная машина с ручным управлением может прессовать 30 кг в час.Эффективность преобразования сырой кофейной шелухи в карбонизированный уголь составила 40,12%. При геологической съемке Эфиопии в управление геохимической лаборатории поступили тройные образцы топливного брикета древесного угля для анализа. Содержание влаги, содержание связанного углерода, зольность, содержание серы и теплотворную способность определяли с использованием бомбового калориметра и печи с керамической футеровкой. Физические свойства топливных брикетов варьировались от влажности 10,03%, плотности 970 кг/м 3 , 81% связанного углерода, 5.Зольность 15 %, содержание серы 0 %, теплотворная способность выше на 30,54 ккал/кг по результатам лабораторных исследований. По результатам исследования выявлено, что получаемые топливные брикеты из кофейной шелухи имеют больше положительных характеристик. Топливные брикеты были экономичными и экологически безопасными, а также уменьшали вырубку лесов по сравнению с дровами. Это исследование ясно показывает, что брикеты, изготовленные из кофейной шелухи, можно использовать в качестве альтернативного источника энергии при правильном управлении такими отходами.

По результатам исследования выявлено, что получаемые топливные брикеты из кофейной шелухи имеют больше положительных характеристик. Топливные брикеты были экономичными и экологически безопасными, а также уменьшали вырубку лесов по сравнению с дровами. Это исследование ясно показывает, что брикеты, изготовленные из кофейной шелухи, можно использовать в качестве альтернативного источника энергии при правильном управлении такими отходами.

1. Введение

1.1. История исследований

Ожидается, что потребление топлива будет расти одновременно с ростом населения, что вызовет сдвиг в темпах промышленного развития в ряде стран. Если спрос значительно превышает предложение, может возникнуть топливный кризис, что потребует использования возобновляемых альтернативных источников энергии [1]. В Эфиопии наиболее распространенными видами топлива для приготовления пищи являются дрова и древесный уголь, которые использует большинство сельского населения [2–4]. Сбор древесины является сложной задачей для женщин и девушек. Приготовление пищи на костре из трех камней является обычным явлением, что приводит к загрязнению воздуха в помещениях и неблагоприятным последствиям для здоровья.Кроме того, последствиями являются высокие выбросы CO 2 , обезлесение и деградация земель. Кофейная шелуха является одним из наиболее распространенных сельскохозяйственных отходов, имеющихся в горных районах Эфиопии, которые с помощью различных процессов термохимической конверсии превращаются в различные виды топлива и химического сырья. Кофе — один из самых потребляемых напитков в мире. Согласно исследованиям ФАО, ежедневно на планете выпивается и потребляется более 3,5 миллиардов чашек кофе [5].Кофейные растения культивируют более чем в 70 странах мира [6–8]. Эксперименты показывают, что кофейные брикеты со свойствами горения, подобными дровам, могут использоваться в качестве возобновляемого топлива. Поскольку количество сожженного мусора на открытых площадках уменьшается за счет сжигания брикетов и, следовательно, выбросов, экосистема получит значительную выгоду.

Приготовление пищи на костре из трех камней является обычным явлением, что приводит к загрязнению воздуха в помещениях и неблагоприятным последствиям для здоровья.Кроме того, последствиями являются высокие выбросы CO 2 , обезлесение и деградация земель. Кофейная шелуха является одним из наиболее распространенных сельскохозяйственных отходов, имеющихся в горных районах Эфиопии, которые с помощью различных процессов термохимической конверсии превращаются в различные виды топлива и химического сырья. Кофе — один из самых потребляемых напитков в мире. Согласно исследованиям ФАО, ежедневно на планете выпивается и потребляется более 3,5 миллиардов чашек кофе [5].Кофейные растения культивируют более чем в 70 странах мира [6–8]. Эксперименты показывают, что кофейные брикеты со свойствами горения, подобными дровам, могут использоваться в качестве возобновляемого топлива. Поскольку количество сожженного мусора на открытых площадках уменьшается за счет сжигания брикетов и, следовательно, выбросов, экосистема получит значительную выгоду. В Эфиопии ежегодно производится около 3 300 000 тонн излишков кофе, хлопка, пшеницы и ячменя, но не все из них экономически доступны; даже энергетическое хозяйство Эфиопии существенно сократилось из-за широко распространенного количества отходов централизованных совхозов, которое оценивается в 600 000 тонн [9–11].Брикетный метод преобразования сельскохозяйственных отходов в однородно сформированные брикеты удобен в использовании, транспортабельности и хранении. Кофейная шелуха в настоящее время является хорошим материалом для брикетирования [12, 13]. В середине 1985 г. Аддис-Абеба открыла в Эфиопии один из немногих известных частных заводов по брикетированию в Африке [14]. Как только появилась информация об аналогичных заводах в Индии, частные лица приобрели поршневую машину низкого давления производства компании «Эко-Брикетт». Сырьем являются опилки (60%), а также кофейная и хлопковая шелуха.Брикеты в основном продаются в отелях Аддис-Абебе среднего класса с изысканными каминами. Система работает надежно, но недостатком является необходимость в связующем, который приходится импортировать из-за границы.

В Эфиопии ежегодно производится около 3 300 000 тонн излишков кофе, хлопка, пшеницы и ячменя, но не все из них экономически доступны; даже энергетическое хозяйство Эфиопии существенно сократилось из-за широко распространенного количества отходов централизованных совхозов, которое оценивается в 600 000 тонн [9–11].Брикетный метод преобразования сельскохозяйственных отходов в однородно сформированные брикеты удобен в использовании, транспортабельности и хранении. Кофейная шелуха в настоящее время является хорошим материалом для брикетирования [12, 13]. В середине 1985 г. Аддис-Абеба открыла в Эфиопии один из немногих известных частных заводов по брикетированию в Африке [14]. Как только появилась информация об аналогичных заводах в Индии, частные лица приобрели поршневую машину низкого давления производства компании «Эко-Брикетт». Сырьем являются опилки (60%), а также кофейная и хлопковая шелуха.Брикеты в основном продаются в отелях Аддис-Абебе среднего класса с изысканными каминами. Система работает надежно, но недостатком является необходимость в связующем, который приходится импортировать из-за границы. Пособие на это трудно получить, а затраты на связующее составляют большую часть эксплуатационных расходов завода. Однако в 1988 году владельцы ожидали, что их производство увеличится примерно до 3000 тонн, если будет получено достаточно сырья. В Эфиопии запланирована крупная программа брикетирования, ориентированная на несколько агропредприятий государственных ферм.Эти работы еще не начались [9, 15–17].

Пособие на это трудно получить, а затраты на связующее составляют большую часть эксплуатационных расходов завода. Однако в 1988 году владельцы ожидали, что их производство увеличится примерно до 3000 тонн, если будет получено достаточно сырья. В Эфиопии запланирована крупная программа брикетирования, ориентированная на несколько агропредприятий государственных ферм.Эти работы еще не начались [9, 15–17].

На скорость торрефикации влияет размер частиц, особенно при высоких температурах. Хотя градиент температуры внутри частиц размером менее 1 мм во время торрефикации очень мал, внутренняя диффузия образующихся паров внутри частиц оказывает влияние на глобальную скорость реакции торрефикации. Модель твердого ядра или безусадочных частиц с реакцией торрефикации первого порядка может достаточно хорошо предсказать данные реакции с эффективным коэффициентом диффузии пара на основе данных.Испытания на уплотнение показали, что для изготовления пеллет из более крупных торрефицированных частиц требуется больше энергии, в то время как испытания пеллет на водопоглощение и твердость по Мейеру показали, что торрефицированные гранулы хорошего качества могут быть получены из мелких торрефицированных частиц опилок [18]. Повышение температуры в процессе торрефикации сокращает время пребывания, необходимое для достижения максимально высокой теплотворной способности. В результате оптимальные условия торрефикации оливковой биомассы составили примерно 275°С и время пребывания 30 мин.Эта реакция дала оптимальное повышение теплотворной способности на 5830 кал/г [19].

Повышение температуры в процессе торрефикации сокращает время пребывания, необходимое для достижения максимально высокой теплотворной способности. В результате оптимальные условия торрефикации оливковой биомассы составили примерно 275°С и время пребывания 30 мин.Эта реакция дала оптимальное повышение теплотворной способности на 5830 кал/г [19].

Торрефикация использовалась для превращения низкокачественного сырья в высококачественные брикеты, и их свойства сравнивались с угольными брикетами. Исследовали реакционную способность, состав и структуру полученных материалов. Термогравиметрические исследования показали, что на реакционную способность СО 2 композитного материала и угля наибольшее влияние оказывают температура термообработки, органический состав сырья и пористость материала, при этом зольный состав исходного сырья играет второстепенную роль.Различия в теплотворной способности были частично связаны с содержанием влаги и органическим составом сырья, как определено с помощью 13C CP/MAS и экспресс-анализа. С использованием технологии XCT был разработан новый подход к оценке пористости сырья, обнаруживший в брикете три твердые фазы. Сохранение кварца в частицах природного сырья обнаружено в неорганической части как биомассы, так и угольных брикетов. При торрефикации низкокачественной биомассы были получены ужасные брикеты биомассы с реакционной способностью, сравнимой с угольными брикетами.Результаты этого исследования подчеркивают возможность использования низкокачественной биомассы в энергетике, что приводит к сокращению выбросов CO 2 [20].

С использованием технологии XCT был разработан новый подход к оценке пористости сырья, обнаруживший в брикете три твердые фазы. Сохранение кварца в частицах природного сырья обнаружено в неорганической части как биомассы, так и угольных брикетов. При торрефикации низкокачественной биомассы были получены ужасные брикеты биомассы с реакционной способностью, сравнимой с угольными брикетами.Результаты этого исследования подчеркивают возможность использования низкокачественной биомассы в энергетике, что приводит к сокращению выбросов CO 2 [20].

Благодаря высокому выходу твердого угля, низкой реакционной способности и более благоприятным значениям теплопроводности Анна Трубецкая с соавт. обнаружили, что оливковые камни размером менее 2 мм после обжига при 270 ° C для 30 мм являются наиболее приемлемым материалом для брикетирования с углем в экспериментальном масштабе. Согласно термогравиметрическим измерениям, состав неорганического вещества и лигноцеллюлозы исходных оливковых косточек в равной степени влиял на внутреннюю реакционную способность материала. Уменьшение размера косточек оливы привело к более высокому содержанию золы в мелких частицах и, следовательно, к более высокой концентрации кальция 40, чем в крупных косточках оливы. По сравнению с материалом, состоящим из более крупных зерен, результаты F-SIMS показали, что оливковые косточки размером менее 0,425 мм содержат больше целлюлозы, чем лигнина на поверхности частиц. Торрефикация оливкового камня имеет большие перспективы для производства устойчивых брикетов биомассы с теплотворной способностью, сравнимой с теплотворной способностью торфа, и значениями теплопроводности ниже пределов взрывоопасности твердого топлива.Результаты этого исследования подчеркивают потенциал использования напуганных оливковых косточек в энергетической промышленности, что приводит к снижению выбросов CO 2 [18, 21].

Уменьшение размера косточек оливы привело к более высокому содержанию золы в мелких частицах и, следовательно, к более высокой концентрации кальция 40, чем в крупных косточках оливы. По сравнению с материалом, состоящим из более крупных зерен, результаты F-SIMS показали, что оливковые косточки размером менее 0,425 мм содержат больше целлюлозы, чем лигнина на поверхности частиц. Торрефикация оливкового камня имеет большие перспективы для производства устойчивых брикетов биомассы с теплотворной способностью, сравнимой с теплотворной способностью торфа, и значениями теплопроводности ниже пределов взрывоопасности твердого топлива.Результаты этого исследования подчеркивают потенциал использования напуганных оливковых косточек в энергетической промышленности, что приводит к снижению выбросов CO 2 [18, 21].

Согласно данному исследованию, брикеты, изготовленные из кофейной шелухи, обладают большим потенциалом в качестве экологически полезного источника энергии. Это уменьшает количество загрязняющих веществ, а также обеспечивает правильную утилизацию кофейных отходов. Кроме того, производство брикетов из кофейной шелухи помогает увеличить процесс связывания углерода, предотвращая вырубку лесов, обеспечивая возобновляемую, чистую и устойчивую энергию в качестве альтернативы топливной древесине и древесному углю.Эта исследовательская работа включает в себя преобразование кофейной шелухи в уголь в экологически безопасном непрерывном процессе периодического действия, брикетирование полукокса в форму твердого топлива и использование брикетов в качестве топлива в надежной, чистой и удобной печи.

Кроме того, производство брикетов из кофейной шелухи помогает увеличить процесс связывания углерода, предотвращая вырубку лесов, обеспечивая возобновляемую, чистую и устойчивую энергию в качестве альтернативы топливной древесине и древесному углю.Эта исследовательская работа включает в себя преобразование кофейной шелухи в уголь в экологически безопасном непрерывном процессе периодического действия, брикетирование полукокса в форму твердого топлива и использование брикетов в качестве топлива в надежной, чистой и удобной печи.

Технологии производства брикетов, применяемые на каждом этапе, просты в использовании в сельской местности, что позволяет региону Метту получить доступ к новым источникам доходов. Этот метод обещает превратить отходы кофейной шелухи в дешевое, экологически чистое брикетное топливо для домов, ресторанов и малых предприятий.

2. Материалы и методы

2.1. Материалы

Листовой металл, квадратная труба, круглая труба, шуруп, кофейная шелуха, плоская металлическая пластина, круглый стержень, уголок и глинистая почва являются основными материалами, использованными в этом исследовании. Выбор материалов зависит от стоимости и доступности в регионе.

Выбор материалов зависит от стоимости и доступности в регионе.

Угольная печь изготовлена из листового металла. Квадратная труба использовалась для изготовления ножек и рамы машины. Круглая труба сыграла решающую роль в конструкции дымохода, ручки и корпуса формовочной машины.Для подъема и опускания формовочной машины использовался винт. Для изготовления топливных брикетов в качестве вяжущего используется глинистый грунт. Печь поддерживалась рамой из углового железа. Проделывание отверстий под топливные брикеты производилось с помощью круглого бруска. Металлическая плоская пластина использовалась в качестве механизма перемещения печи, а также для снятия крышки печи.

2.2. Описание участка исследования и метод отбора проб

В региональном штате Оромия для данного исследования были выбраны зоны Иллу Аба Бора, город Метту, предприятия по переработке кофе Дагим и Дечаок.Они расположены на 8300° северной широты, 35,583° восточной долготы и на высоте 1605 м над уровнем моря. Две отрасли по переработке кофе были выбраны намеренно в качестве источника огромной кофейной шелухи. Это огромное количество кофейной шелухи позволило нам получить достаточное количество и однородный тип кофейной шелухи. Университет Метту предоставил нам оборудование и услуги для производства углевыжигательных печей, дымоходов и формовочных машин с ручным управлением. Результаты экспериментов с топливными брикетами были получены в Геологической службе Эфиопии, в геохимической лаборатории в Аддис-Абебе.

2.3. Процесс брикетирования

Брикетирование — это одна из легких технологий, позволяющая производить продукт с более высокой объемной плотностью, меньшим содержанием влаги и неизменной формой, формой и характеристиками материала [22]. Брикетформовочная машина с ручным управлением используется для формования древесноугольной смеси в брикеты (рис. 1(а) и 1(б)). Этапы процесса брикетирования показаны на рисунке 2.

2.3.1. Коллекция биомассы

В городе Метту было обнаружено большое количество кофейной шелухи, и эта шелуха выбрасывается. В результате в качестве отходов биомассы для данного завода была выбрана кофейная шелуха влажностью 10,03% (табл. 1). Мы собрали отходы от производителей кофейной шелухи и высушили их на солнце, чтобы сделать пригодными для сжигания (рис. 3).

В результате в качестве отходов биомассы для данного завода была выбрана кофейная шелуха влажностью 10,03% (табл. 1). Мы собрали отходы от производителей кофейной шелухи и высушили их на солнце, чтобы сделать пригодными для сжигания (рис. 3).

| |||||||||||||||||||||||||||||||||||||||||||||||

2.3.2. Карбонизация кофейной шелухи и конструкция печи для обжига древесного угля

Печь для обугливания (рис. 4) для больших размеров представляет собой портативное цилиндрическое устройство с дымоходом, вырезанным в центре. Как видно из рис. 5 и 6, барабан имеет высоту 100 см и ширину 66 см и изготовлен из листового металла толщиной 2,5 мм. Два противопожарных иллюминатора с дверьми (5 см высота x 10 см ширина) были даны на нижней стороне. Над огневым участком закреплен перфорированный железный лист с отверстиями. Нижняя сторона барабана была покрыта листами железа и опиралась на четыре ножки (рис. 5–7).

2.4. Преобразование кофейной шелухи в карбонизированный материал

Перед карбонизацией кофейной шелухе давали высохнуть, чтобы извлечь влагу и облегчить процесс карбонизации. 20-килограммовый образец кофейной шелухи карбонизировали отдельно в обедненной кислородом атмосфере для каждой обработки. Этот процесс был проведен еще три раза. Эффективность преобразования сырой кофейной шелухи в карбонизированный материал определяли следующим образом [23, 24]: где КЭ – эффективность карбонизации, %; mc – масса образца карбонизации, г; ms – масса образца до карбонизации, кг.

20-килограммовый образец кофейной шелухи карбонизировали отдельно в обедненной кислородом атмосфере для каждой обработки. Этот процесс был проведен еще три раза. Эффективность преобразования сырой кофейной шелухи в карбонизированный материал определяли следующим образом [23, 24]: где КЭ – эффективность карбонизации, %; mc – масса образца карбонизации, г; ms – масса образца до карбонизации, кг.

2.5. Особенности конструкции печи для обжига угля/карбонизатора

Когда атмосфера с низким содержанием кислорода нагревается до высокой температуры, образуется углерод. Карбонизатор — это устройство, которое спроектировано, изготовлено и используется для создания атмосферы с низким содержанием кислорода. Карбонизатор состоит из цилиндрической масляной бочки и двух конических металлических профилей, приваренных к земле (рис. 4). Верхняя часть имеет 24 отверстия в земле для отвода дыма, а нижняя часть не имеет желобов, поэтому путь дыма выталкивается вверх цилиндрической трубой, вставленной в центр карбонизатора и спаянной двумя коническими формами. После нанесения высушенной кофейной шелухи ее запечатывают сверху (рис. 4 и 6).

После нанесения высушенной кофейной шелухи ее запечатывают сверху (рис. 4 и 6).

2.5.1. Использование кофейной шелухи для изготовления топливных брикетов

Как показано на рисунке 3, кофейная шелуха была собрана с близлежащих заводов по переработке кофе, таких как Дагим и Дечаок. После этого кофейная шелуха была высушена на солнце. Затем высушенную кофейную шелуху обжигали в карбонизаторе в течение от 45 минут до 1 часа (в зависимости от природы кофейной шелухи). Используя этот процесс, мы смогли получить 30% карбонизированного угля (рис. 8(а)).Обугленный уголь измельчали до мелких частиц и смешивали со связующим в соотношении 4 : 1 (рис. 8(b)), что означает, что на каждые четыре килограмма размолотого обугленного угля добавлялся один килограмм связующего. В качестве вяжущего материала использовали глинистую почву. Затем для преобразования смеси в брикеты использовали брикетировочную машину с ручным управлением (рис. 1 (а) и 1 (б)). Это было достигнуто путем заливки смеси в пресс-форму для брикетов с ручным управлением и трамбовки ее с помощью шнека с помощью ручки. Смешанный угольный порошок затем плотно упаковывается в цилиндрическую формовочную машину с ручным управлением. Наконец, цилиндрические брикеты раскладывали на подходящей поверхности для просушки в тепле.

Смешанный угольный порошок затем плотно упаковывается в цилиндрическую формовочную машину с ручным управлением. Наконец, цилиндрические брикеты раскладывали на подходящей поверхности для просушки в тепле.

2.6. Подготовка связующего

Связующий материал используется для придания большей прочности брикетам. Различные связующие вещества, такие как коммерческий крахмал, рисовая мука, маниока, макулатура и другие экономичные материалы, такие как глинистая почва, могут быть смешаны с порошком карбонизированного угля в различных количествах и отформованы с помощью ручного пресса для брикетирования.

2.7. Смешивание

Брикетирование включает добавление связующего к угольной мелочи и использование пресса для формования смеси в виде лепешки или брикета. Были опробованы многие связующие, но, как упоминалось ранее, наиболее распространенным связующим является глина. В данной исследовательской работе в качестве связующего используется глина. Однако содержание глины в брикетах должно быть менее 15%. Если в готовом угольном брикете слишком много глины, он может плохо гореть или даже воспламеняться.Перемешивайте до тех пор, пока связующее не будет равномерно диспергировано в карбонизированном угле. Это повысит адгезию древесного угля и позволит получить идентичные брикеты. Глина затвердевает по мере испарения воды, образуя брикет, который можно обрабатывать и сжигать в домашних печах и на решетках, как обычный кусковой уголь.

2.8. Формовочная машина для брикетов с ручным управлением (MOBM)

Формовочная машина для топливных брикетов была спроектирована и сконструирована для производства одного брикета древесного угля ограниченного диаметра 20 см.Как видно из рисунка 1, брикеты были изготовлены в цилиндрической форме с внутренним диаметром 114 мм, высотой 74 мм и стержнем с внешним диаметром 14 мм, вставленным в центр, чтобы сделать отверстие посередине. Отверстие улучшает горение брикета за счет увеличения пористости и подачи кислорода. Держатель пуансона и корпус изготовлены из листового металла. Направляющая пуансона изготовлена из стали. Пуансон, подставка и регулятор формы изготовлены из круглого прутка. Для стояка и ручки используется труба (рис. 1(а) и 1(б)).

Направляющая пуансона изготовлена из стали. Пуансон, подставка и регулятор формы изготовлены из круглого прутка. Для стояка и ручки используется труба (рис. 1(а) и 1(б)).

Формовочная машина изготовлена из толстого листового металла, приваренного к цельному круглому стальному стержню, и предназначена для производства брикетов высокой плотности с отверстиями для облегчения горения древесного угля. Смешанный полукокс можно трамбовать после того, как он был подан в формовочную машину. Материалы можно прижимать к отверстиям на конце формовочной машины для создания легких брикетов стандартного размера, поскольку конец формовочной формы имеет круглую форму с некоторыми отверстиями (рис. 1 (а) и 1 (б)).

2.9. Процесс сушки и упаковки

Брикеты были собраны в подходящие лотки и высушены на солнце в течение примерно 1–4 дней, а затем упакованы в пластиковые пакеты для конечных пользователей.Солнечный свет используется для извлечения влаги из брикета; в противном случае будет трудно гореть и снизить эффективность огня.

2.10. Лабораторный анализ

Содержание влаги, летучих веществ, содержание золы, содержание связанного углерода, теплотворная способность, объемная плотность и содержание серы определялись в трех экземплярах высушенных брикетов после каждой обработки в Геологической службе Эфиопии, Геохимическая лаборатория в Аддис-Абебе.

2.10.1. Экспресс-анализ

(1) Содержание влаги .Влажность (MC) топливного брикета рассчитывали по стандартной методике Американского общества по испытанию материалов [24–26]. Это достигается на основе сухой биомассы, которая была рассчитана путем взвешивания образцов собранного брикета (W 1 ) и их сушки в печи при 105°C в течение 60 минут до достижения постоянного веса (W 2 ). Используя следующее уравнение, определяли разницу в весе (W 1 -W 2 ) для определения процентного содержания влаги в образце: 2 = конечная масса образца после сушки, в , и MC = влагосодержание в процентах, в %.

(2) Летучие вещества (VM) . Содержание летучих веществ (ЛВ) в брикетах определяли по стандартной методике CEN/TS 15148 [24, 26–32]. Его определяли нагреванием высушенного в печи образца в отсутствие кислорода при 950 o °С в течение шести минут. Летучие вещества рассчитывали как разницу между начальной и конечной массой образца и отношением массы образца брикета. Летучие вещества рассчитывали по уравнению [24, 33–35]:где Вт 1 = начальная масса пробы при 105°С, г, Вт 2 = конечная масса пробы при 950 o С, г, Вт = масса образца брикета, г, и VM = доля летучих веществ, %.

(3) Зольность . Образец брикета нагревали в тигле при 750°С в течение трех часов в печи для определения зольности. Зольность определяли делением массы золы брикета на массу навески брикета по формуле [24, 33–38]: где Вт 1 = масса пробы при 950°, г, Вт 2 = масса образца при 750°, г, W = масса образца брикета, г, и AC = доля зольности, %.

(4) Фиксированный углерод . Процентное содержание связанного углерода в брикетах рассчитывали путем вычитания количества летучих веществ, зольности и влажности из 100 и рассчитывали процентное содержание связанного углерода в брикетах [24, 33–35]. где VM = летучие вещества, %, AC = зольность, %, MC = влажность, %, FC = связанный углерод, %

2.10.2. Определение объемной плотности, содержания серы и теплотворной способности

(1) Объемная плотность (BD) .Насыпную плотность брикета выражали как отношение массы брикета к объему брикета [24, 33, 35, 39–42]. навеска брикета, г, и = объем навески брикета, куб.

(2) Содержание серы (SC) . Содержание серы измеряли на адиабатическом кислородном бомбовом калориметре Parr (1241) путем калориметрического сжигания образца брикета по [24, 33, 34] следующим образом: , г, b_ e = масса бланка, г, и w_ s = масса образца брикета, г.

(3) Теплотворная способность (CV) . Теплотворную способность брикета измеряли с помощью адиабатического кислородного калориметра Parr (1241) следующим образом [24, 33–35]: = вес образца брикета, в .

Теплотворную способность брикета измеряли с помощью адиабатического кислородного калориметра Parr (1241) следующим образом [24, 33–35]: = вес образца брикета, в .

3. Результаты и обсуждение

3.1. Лабораторные результаты

Карбонизатор или печь, показанная на рис. 4, была разработана для производства 5 кг брикетированного древесного угля из 15 кг входной биомассы и сжигания в течение примерно 25 минут, используя в этом эксперименте только кофейную шелуху.Ручная формовочная машина имеет мощность прессования 30 кг/ч. Средняя влажность кофейной шелухи составила 10,03 % (табл. 2). Кроме того, летучие вещества кофейной шелухи составляли 12,6 % (табл. 1). Как показано в Таблице 1, степень погружения брикета в уголь будет варьироваться от 80% до 82% или выше, в зависимости от количества и сухости исходного материала в угольной печи. Так как брикеты теряют дым при коксовании в углевыжигательной печи, они не дают дыма и плавно сгорают благодаря низкому содержанию серы. Как показано в таблице 1, теплотворная способность (HHV) в МДж/кг топливного брикета составляет 30,543 МДж/кг, а его плотность составляет 970 кг/м 3 . Все предварительные анализы кофейной шелухи представлены в таблице 1. Она горюча в течение примерно 2–3 часов, так как польза от нагревания и брикетирования значительно выше. Используя 100-граммовые топливные брикеты, печь может готовить пищу в течение более длительного времени (Рисунок 9).

Как показано в таблице 1, теплотворная способность (HHV) в МДж/кг топливного брикета составляет 30,543 МДж/кг, а его плотность составляет 970 кг/м 3 . Все предварительные анализы кофейной шелухи представлены в таблице 1. Она горюча в течение примерно 2–3 часов, так как польза от нагревания и брикетирования значительно выше. Используя 100-граммовые топливные брикеты, печь может готовить пищу в течение более длительного времени (Рисунок 9).

| |||||||||||||||||||||||||||||||||||||||||

3.2. Обсуждение

3.2.1. Влияние температуры на выход и качество получаемого полукокса

Другие параметры, такие как время нагрева, скорость нагрева и тип материала, должны поддерживаться постоянными, чтобы продемонстрировать влияние температуры. В таблице 3 представлено влияние температуры на выход и полученный уголь.

| 18 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Как показано на рис. 10, выход полукокса снижается по мере повышения температуры карбонизатора, но качество полукокса улучшается.Снижение выхода биоугля при повышении температуры может быть связано с усиленным разложением (разложение биомассы на летучие вещества, зольность, смолу и связанный углерод) или вторичным разложением (расщепление летучих фракций на низкомолекулярные жидкости и газы) угля. остатки. Значительное производство биоугля при умеренных температурах предполагает, что пиролизу подверглась только часть материала. Качество угля в значительной степени зависит от содержания связанного углерода, а по мере повышения температуры количество связанного углерода увеличивается, что приводит к повышению качества угля, как показано на рисунке 10. 3.2.2. Влияние продолжительности нагреваВлияние теплотворной способности на выход и качество угля представлено в таблице 4. Масса угля.(кг) | Ash Content (%) | Волатильный вопрос (%) | фиксированный углерод (%) | Выход (%) | фиксированный выход углерода (%) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 | 9032 10,38 | 5,71 | 38,26 | 56,03 | 38 | 48,4 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 2 | 1 | 0,35 | 6,01 | 35,43 | 58,56 | 35 | 50 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||