. .

.

.

Методы формования в прессе широко применяются в производстве. Вулканизация твердой силиконовой резиновой смеси ® проходит в формах, под воздействием высокой температуры и давления. При этом основными методами для формования твердой силиконовой резиновой смеси являются компрессионное и трансферное прессование.

Выбор материала/заполнение формыМетод компрессионного прессования подходит для твердых силиконовых резиновых смесей ELASTOSIL® пероксидной вулканизации и аддитивной сшивки с платиновым катализатором. Каждое гнездо формы заполняется точно взвешенным количеством резиновой смеси.

Прессы/вулканизацияБольшинство прессов имеют гидравлический привод, для нагрева используется электрический ток или пар. Температура формы для вулканизации смесей пероксидной сшивки, в состав которых входят ELASTOSIL® AUX сшивающий агент C1 или C6, а также для твердой резиновой смеси аддитивной сшивки с платиновым катализатором, обычно составляет от 150 до 200 °C.

Температура играет важную роль — для сокращения времени вулканизации, а значит и рабочего цикла, она должна достигать максимально возможного значения. В то же время она не должна превышать это значение, иначе возникает угроза преждевременной подвулканизации (так называемого «скорчинга»). Время вулканизации определяется температурой материала, температурой формы и толщиной формованных деталей.

Извлечение из формыДля упрощения процесса извлечения изделий из форм можно использовать как внешние, так и входящие в состав смеси добавки, облегчающие выемку.

• Внешняя смазка На горячую форму распыляется 1 — 3% водный раствор смазки ELASTOSIL® AUX 32. При необходимости процесс можно повторить.

• Добавки для облегчения выемки, входящие в состав смеси В качестве альтернативы к силиконовой резиновой смеси можно добавить ELASTOSIL® AUX A. При этом необходимо следить за правильностью дозировки. Избыток данной добавки может привести не только к загрязнению форм из-за отложений на горячих стенках, но и к неоднородности конечного продукта.

Это происходит, если при заполнении формы внутренняя смазка скапливается в зоне подачи материала, и при неполном соединении таких зон на конечном продукте образуются (нежелательные) разделительные линии. В обоих указанных случаях конечный продукт становится непригодным для дальнейшего использования.

Более совершенным методом компрессионного прессования является трансферное прессование. Данный метод более экономичен при изготовлении деталей малого объема и сложной геометрии, он позволяет производить большие партии изделий при минимальных затратах ручного труда (не требует заключительной обработки). Отличие от компрессионного прессования заключается в том, что заполнение формы производится из загрузочной камеры через распределительный канал. Метод оптимально подходит для изготовления деталей, к размерной точности которых предъявляются высокие требования (прецизионные формованные детали).В загрузочную камеру подается определенное количество силиконовой резиновой смеси.

Для этого вначале экструдируются, каландруются или прессуются заготовки, из которых затем высекаются детали, например, уплотнительные кольца круглого сечения.

При этом нужно помнить, что те типы силиконового силиконовой резины, которые отличаются высоким сопротивлением раздиру, плохо поддаются штанцеванию. Для этого метода лучше подходят смеси из эластичных и стандартных экструзионных типов.

В каждом случае обязательно необходимо проводить предварительные испытания.

• Соблюдайте указания, изложенные в наших паспортах безопасности веществ.• Для очистки воздуха в помещении мы настоятельно рекомендуем вытяжную вентиляцию.

Резины прессование — Справочник химика 21

Трение эластомеров относительно различных твердых поверхностей играет как положительную, так и отрицательную роль. Положительную—при фрикционной передаче, фрикционных тормозах, в транспортной и ременной передачах. Отрицательную — при работе подвижных уплотнений, подшипников и т. д. В первом случае трение имеет место либо при практически неподвижном контакте, либо при малых скоростях скольжения V, не приводящих к заметному разогреву и износу. Во втором случае трение стремятся снизить применением смазочных материалов, что позволяет применять резиновые подшипники при больших скоростях. Кроме того, трение играет важную роль в процессах изготовления изделий из резины (прессование, штамповка, шприцевание, вальцевание и каландрование резиновых смесей).В последнее время прием прессования твердых образцов получил довольно широкое распространение [12, 13].

Под большим давлением прессуется смесь порошка исследуемого вещества с оптически прозрачным в инфракрасно области материалом. Чаще всего пользуются бромистым калием, предварительно размолотым и просушенным. Прессование порошка производится в специальном устройстве — пресс-форме [14, 15] под вакуумом. Разобранная пресс-форма, аналогичная описанной в работе [416], представлена па рис. 1. Герметизация при откачке обеспечивается прокладками из вакуумной резины. Прессование может производиться гидравлическим прессом (например П2-60-А ). Так как пропускание образца и качество спектра его зависят от времени [c.47]

Под большим давлением прессуется смесь порошка исследуемого вещества с оптически прозрачным в инфракрасно области материалом. Чаще всего пользуются бромистым калием, предварительно размолотым и просушенным. Прессование порошка производится в специальном устройстве — пресс-форме [14, 15] под вакуумом. Разобранная пресс-форма, аналогичная описанной в работе [416], представлена па рис. 1. Герметизация при откачке обеспечивается прокладками из вакуумной резины. Прессование может производиться гидравлическим прессом (например П2-60-А ). Так как пропускание образца и качество спектра его зависят от времени [c.47]Для изготовления прокладок, выдерживающих давление взрыва, предложено использовать теплостойкую резину или асбест. Кольцевые прокладки из прессованного асбеста толщиной около 1,6 мм показали хорошую устойчивость при соответствующих взрывных испытаниях. [c.113]

Силоксановые резиновые смеси перерабатывают методами простого или литьевого прессования, литьем под давлением на литьевых машинах для получения формованных изделий, шприцеванием для получения профильных изделий и кабельной изоляции, вальцеванием и каландрованием для изготовления листов из компактной или вспененной резины, покрытий на текстиле, синтетических тканях и стеклотканях, полимерных пленках и т.

Литьевое оборудование. Самым распространенным методом формования резины является прессование, однако методу литья под давлением и литьевому оборудованию в настоящее время уделяется большое внимание. По сообщениям, 150 фирм используют 450 машин для литья под давлением. Доминирующими в США являются литьевые машины плунжерного типа, доля которых составляет 90% от всех литьевых машин, применяемых в процессах переработки эластомеров. [c.207]

В сальнике завода Борец (Москва) из таких материалов выполнены конические уплотняющие кольца / (рис. VII. 118). Разделяющие их дроссельное кольцо 2 и охватывающие нажимные кольца 3 изготовлены из стеклопластика. В связи с пластичностью материала уплотняющих колец радиальный зазор между нажимными кольцами и штоком должен быть не более 0,10 мм.

Расчет норм расхода сырья, материалов должен Включать использование вторичного сырья. Вторичное сырье образуется как из промышленных отходов (отвалов, стоков, выбросов или при раскрое, прессовании и т. п.), так и из бытовых отходов (использованные изделия из резины, пластмасс, синтетических волокон и т.![]() п.). Наиболее рациональна организация так называемого замкнутого цикла безотходной технологии. При невозможности для тех или иных производств полностью исключить отходы их количество должно быть сведено к минимуму. [c.40]

п.). Наиболее рациональна организация так называемого замкнутого цикла безотходной технологии. При невозможности для тех или иных производств полностью исключить отходы их количество должно быть сведено к минимуму. [c.40]

Широкое применение получила гальванопластика при изготовлении матриц, для прессования, изделий из пластмассы, резины и т. д., гальваностереотипов для печати, трафаретов для окрашивания, а также матриц для воспроизведения и размножения уникальных предметов в искусстве, науке и технике. [c.442]

Значительное перемещение резиновой смеси в форме при вулканизации допустимо только в начальный период размягчения клеевой пленки, так как нагревание в течение 5—7 мин уже приводит к структурированию пленки и понижению адгезионных свойств клея. Хороший контакт резины с клеевой пленкой достигается достаточным давлением на поверхность прессования, а также внутренним давлением, создаваемым при полностью закрытой вулканизационной форме. Количество взятой резиновой смеси должно исключать недопрессовку. Заполнение фор>1 спо- [c.584]

Количество взятой резиновой смеси должно исключать недопрессовку. Заполнение фор>1 спо- [c.584]

Прессование, сушка, колка. Рафинадную кашку из-под центрифуг направляют шнеком, виброконвейером, конвейером, элеватором на просеивание, затем ленточным конвейером (стальная лента или лента из пищевой резины) — на прессование.

В результате изучения вулканизационных характеристик с помощью вулкаметров можно сделать выводы только относительно общей кинетики процесса вулканизации. Однако на основе этих характеристик невозможен прямой расчёт времени необходимого для достижения 90% степени вулканизации резины в изделии. Соотношение между временами достижения 90% и степенью вулканизации определяется либо с помощью вулкаметра, либо по величине остаточного сжатия на прессованных (или литых под давлением) кольцах круглого сечения диаметром профиля 5 мм. [c.502]

Склейка моделей произведена фенольным клее.м. Двустороннее прессование порошков в моделях матриц осуществляли в рычажном приспособлении с помощью двух стальных пуансонов и одновременно замеряли усилие прессования. Модели находились в поле полярископа для наблюдения и регистрации изохром последние имели вид концентрических окружностей (рис. 46 и 47). Счет полос п производили на экране полярископа в монохроматическом свете (Я = 546,1 мкм) в точке-вблизи контура таблетки при четырех значениях осевого давления р. Зависимости л=/р оказались линейными при р = 3,5- 20 МПа для всех испытанных лекарственных порошков и эластичной резины (рис. 48). [c.165]

Модели находились в поле полярископа для наблюдения и регистрации изохром последние имели вид концентрических окружностей (рис. 46 и 47). Счет полос п производили на экране полярископа в монохроматическом свете (Я = 546,1 мкм) в точке-вблизи контура таблетки при четырех значениях осевого давления р. Зависимости л=/р оказались линейными при р = 3,5- 20 МПа для всех испытанных лекарственных порошков и эластичной резины (рис. 48). [c.165]

Твердая резина, прошитая тканью. . Прессованные асбестовые материалы. Гофрированные металлические прокладки [c.28]

Матрицы для прессования или отливки из пластмассы, резины и т. д. [c.12]

Под искусственными камнями в основном понимают огнеупорные кирпичи, для которых и раньше применяли ультразвуковой контроль. Для таких кирпичей, используемых для футеровки печей, ставится проблема выявить трещины, дефекты прессования и внутренние пустоты, а также по измеряемым показателям звука оценить технологические свойства — такие как пористость и прочность на сжатие в холодном состоянии. При умеренной пористости эти материалы достаточно проницаемы для прозвучивания на частотах от 0,05 до 0,5 МГц. Акустический контакт ввиду шероховатой поверхности при этом осуществляется при помощи пластичной смазки или клейстера, причем искатели целесообразно снабдить защитными колпачками из резины, которые лучше подгоняются к шероховатостям поверхности. [c.622]

При умеренной пористости эти материалы достаточно проницаемы для прозвучивания на частотах от 0,05 до 0,5 МГц. Акустический контакт ввиду шероховатой поверхности при этом осуществляется при помощи пластичной смазки или клейстера, причем искатели целесообразно снабдить защитными колпачками из резины, которые лучше подгоняются к шероховатостям поверхности. [c.622]

Поверх губчатой резины укладывают металлическую плитку, на которую и производят давление прессом в течение 3—5 мин, почти до полного отвердевания органического стекла. После прессования форму вместе с моделью погружают, в воду для полного охлаждения. [c.53]

Применяемые при переработке резиновых смесей прессование, шприцевание и литье под давлением не обеспечивают точности деталей выше 4—5-го классов. В тех случаях, когда требуется изготовить детали повышенной точности, применяют механическую обработку. Учитывая эластичное состояние деталей из резин, для их механической, обработки необходимо повысить твердость деталей, а это достигается охлаждением (намораживанием) в смеси этилового гидролизного спирта и твердой углекислоты в интервале температур от —75 до —150° С.![]() [c.235]

[c.235]

В технологической лаборатории ВИГМа были изготовлены прессованием винт и втулка с треугольной нарезкой из резины. Их фотографический снимок приводится на фиг. 39. Испытания этих рабочих органов проводятся и эксперименты показали, что резина с успехом может быть использована для изготовления рабочих органов лабиринтных насосов. [c.50]

Широкое применение нашло покрытие сплавом медь — цинк, содержащим около 707о Си, для увеличения прочности сцепления между сталью и резиной при горячем прессовании их с последующей вулканизацией. При более высоком содержании меди (/ 90% Си) электролитическое покрытие Си — 2п применяют для получения биметалла сталь — томпак, оно также может быть использовано в качестве подслоя под покрытия другими металлами. [c.439]

Наплывы резины по стыку протектора, образующиеся в результате течения резины при прессовании во время вулканизации, особенно при резком несоответствии между контуром вулканизационной формы и контуром сырой покрышки. Наплывы имеют вид неприваренных участков, щелей, они могут возникнуть от плохой заделки стыка протектора или от попадания смазки на стык протектора. [c.477]

Наплывы имеют вид неприваренных участков, щелей, они могут возникнуть от плохой заделки стыка протектора или от попадания смазки на стык протектора. [c.477]

Формовые изделия формуют в ирессформе под давлением гидравлического пресса. Существуют два метода формования прямое прессование и литье иод давлением. В первом случае заготовка из сырой резиновой смеси закладывается непосредственно в оформляющую полость прессформы, при смыкании которой под давлением пресса резина заполняет форму, а излишки вытекают наружу. [c.331]

По конструкции резиновые изделия разделяют на чисто резиновые, резинотканевые и резино-металлические. Армирование тканью применяется при необходимости повысить прочность изделия (буровые рукава, транспортерные ленты, шинный корд и т. п.). Для получения резино-тканевых изделии на ткаиь предварительно наносится сырая резина на специальных шпрединг-машинах. Затем производится конфекция илн прессование. [c.331]

Повторное никелирование прн износе пресс форм можно осу ществлять без снятия покрытия Пресс формы покрытые химичес КИ1И никелем служащие для прессования резин обрабатываются силиконовой смазкой или натираются графитовым карандашом во избежание прилипания резин В качестве примера защиты дета лей от коррозии можно назвать химическое никелирование деталей часовых механизмов колонок анкерных вилок рычагов фикса торов регуляторов крепежных детатеи и др Применение 1М —р покрыт1>1 на часовых заводах позволило практически исключить случаи коррозионных поражении часовых деталей в процессе их сборки и эксплуатации [c. 32]

32]

ПРЕССОВАНИЕ полимерных материалов, метод изготовления изделий в иресс-формах, установленных на прессе, обычно гидравлическом. Осуществляется ири давл. 20— 500 МПа и т-рах до 200 °С. Помещенный в пресс-форму материал нагревается, заполняет ее полость и одновременно уплотняется. Конфигурация изделия фиксируется в форме в результате отверждения (реактопласты), вулканизации (резины) или охлаждения (термопласты). Длительность цикла сокращается при загрузке в форму предварительно [c.477]

Манжеты изготовляют прессованием или пресс-лигьем (с опрессовкой внутренних металлических элементов) из эластичных, износостойких, масло- й химически стойких пластиков и резины. Браслетные пружины изготовляют из пружинной проволоки диаметром 0,2 — 0,5 м.м и подвергают закалке и среднему отпуску, защищают кадмированием, цинкованием или делают их из бронзы. [c.59]

Пластмассовые формы можно готовить как путем непосредственной обработки мате риала в соответствии с чертежами, так и путем снятия копии с имеющегося оригинала или модели. При этом, если оригинал металлический и достаточно прочный, чтобы выдержать давление пресса, а копируемый ре 1ьеф — неглубокий и позволяет отделить оригинал от формы, то можно готовить формы прессованием. Так, например, изготовляют формы из листового акрилата и целлулоида. Акрилат (или целлулоид) предварительно.доводят до пластичного состояния, нагревая его в кипящей воде, затем укладывают на предварительно разогретый оригинал и прессуют. Тыловую сторону оригинала при прессовании защищают листовой резиной или достаточно толстой прослойкой мягкой непроклеенной бумаги. Охлаждение ведут под давлением. Целлулоид и акрилат хорошо воспроизводят детали рельефа. [c.23]

При этом, если оригинал металлический и достаточно прочный, чтобы выдержать давление пресса, а копируемый ре 1ьеф — неглубокий и позволяет отделить оригинал от формы, то можно готовить формы прессованием. Так, например, изготовляют формы из листового акрилата и целлулоида. Акрилат (или целлулоид) предварительно.доводят до пластичного состояния, нагревая его в кипящей воде, затем укладывают на предварительно разогретый оригинал и прессуют. Тыловую сторону оригинала при прессовании защищают листовой резиной или достаточно толстой прослойкой мягкой непроклеенной бумаги. Охлаждение ведут под давлением. Целлулоид и акрилат хорошо воспроизводят детали рельефа. [c.23]

На железо, цинк, медь, кадмий, алюминий влияют фенопласты и амино-пласты, резина и тефлон, полиамид и полистирол, лакокрасочные и эпоксидные покрытия, дуб и бук. Прочая древесина на эти металлы практически не влияет. Так, прессованная фенол-формальдегидная масса с древесной мукой или пропитанная вяжущим веществом вызывает коррозию цинка 3,7 мкмДм-с), меди 0,3 мкм/(м-с) (относительная влажность воздуха 100%, температура 35°С).![]() Агрессивным началом в фенопластах является формальдегид, окисляющийся в муравьиную кислоту, а также примеси гекса-метилентетраамина, выделяющие аммиак, особенно агрессивный к металлам. Древесная мука как наполнитель этих пресс-материалов вызывает в процессе гидролиза образование уксусной и муравьиной кислот. [c.9]

Агрессивным началом в фенопластах является формальдегид, окисляющийся в муравьиную кислоту, а также примеси гекса-метилентетраамина, выделяющие аммиак, особенно агрессивный к металлам. Древесная мука как наполнитель этих пресс-материалов вызывает в процессе гидролиза образование уксусной и муравьиной кислот. [c.9]

В связи с термическим обратимым распадом солевой вулканизационной сетки в карбоксилатных резинах было предложено [44] изготовлять резиновые изделия из чисто солевых (бессерных) вулканизатов методами, применяемыми для термопластов — прессованием, экструзией и литьем под давлением. Свойства таких ионных термоэластопластов (ИТЭП) можно широко варьировать с одной стороны, в зависимости от природы сшивающего катиона температура девулканизации меняется от 80—90°С (2п +) до 200 °С (Ва2+) с другой, обеспечение достаточной текучести расплава осуществляется при иопользовании высокопластичных (сравнительно низкомолекулярны х) полимеров, поскольку физико-механические показатели солевых вулканизатов при умеренных температурах и в этом случае достаточно высоки. Вулканизацию и наполнение карбоксилсодержащих каучуков при производстве ИТЭП целесообразно проводить непосредственно 1на стадии латекса. ИТЭП на основе каучука СКС-30-1-3 проходит опытно-промышленные испытания при изготовлении некоторых резиновых изделий. [c.180]

Вулканизацию и наполнение карбоксилсодержащих каучуков при производстве ИТЭП целесообразно проводить непосредственно 1на стадии латекса. ИТЭП на основе каучука СКС-30-1-3 проходит опытно-промышленные испытания при изготовлении некоторых резиновых изделий. [c.180]

Суспензия подается через отверстие. 5 в раме 4 фильтрат отводится через отверстие 6 в плите 3. После нафильтровывания определенной толщины осадка подача суспензии прекращается, и в резиновую камеру поступает воздух. Под давлением резиновых стенок камеры осуществляется дофильтровывание суспензии и отжим осадка. После окончания прессования давление снимается, гидропневматический механизм отодвигает зажи. шой блок, в результате чего присоединенные к нему плиты и рамы раздвигаются. В. момент раздви-ження ра>.[ осадок (если он не обладает адгезией к резине или ткани) выпадает из камер за счет упругости стенок воздушной камеры, которая занимает нормальное положение (стенки распрямляются), п под действием силы тяжести. [c.152]

[c.152]

Ускорители вулканизации и их комбинации подбирают с учетом преимущественных условий работы изделия, но зачастую применяют вулканизующую группу, обеспечивающую комплекс поперечных связей. Например, в шинные каркасные смеси вводят серу с комбинацией альтакса, обеспечивающего высокую термостойкость резины, и сульфенамида, придающего ей высокие прочностные показатели. В работающие при бо ее высоких температурах брекерные резины вводят только альтакс. Для протекторных резин используют сульфенамидные ускорители, но в этом случае кроме механических свойств резин учитывают специфику вулканизации — необходимость четкого рисунка протектора в ходе прессования и вулканизации автопокрышек. [c.97]

При изготовлении изделий методом послойной выкладки Применяют гл. обр. предварительно пропитанный наполнитель (препрег), напр, в виде ткани, шпона или левты. Слои препртга, соблюдая заданную ориентацию, собирают в пакет или выкладывают на кесткую форму, повторяющую конфигурацию изделия. Заготовку перерабатывают методами прямого прессования яли т. в. формования эластичным мешком. В последнем случае поверх заготовки, уложенной ва жесткую форму (преим. пуансон), надевают мешок, напр, из резины или прорезиненной ткани, к-рый герметично соединяют с формой (см. рис.) и создают в пространстве между мешком и формой разрежение. Заготовку отверждают в термошкафу, пресс-камере нли автоклаве. (Оформление изделия происходит вследствие разности давлений между атмосферным (термошкаф) или избыточным (пресс-камера, автоклав) и остаточным в пространстве под эластичным [c.531]

Заготовку перерабатывают методами прямого прессования яли т. в. формования эластичным мешком. В последнем случае поверх заготовки, уложенной ва жесткую форму (преим. пуансон), надевают мешок, напр, из резины или прорезиненной ткани, к-рый герметично соединяют с формой (см. рис.) и создают в пространстве между мешком и формой разрежение. Заготовку отверждают в термошкафу, пресс-камере нли автоклаве. (Оформление изделия происходит вследствие разности давлений между атмосферным (термошкаф) или избыточным (пресс-камера, автоклав) и остаточным в пространстве под эластичным [c.531]

Этот способ практически применим ко всем органическим материалам (древесина, бумага, текстиль, кожа, резина, пластические массы, лакокрасочные покрытия и т. п.). Можно ввести фунгицид в материал во время его обработки, например в картон, в стадии бумажной массы перед прессованием. Таким образом фунгицид вносится в пластическую массу в определенной стадии изготовления. Рекомендуется также [15] вносить 8-оксихинолинат меди в пресспорошки, применяемые для изготовления литых твердеющих изделий. Для пластических масс с целью повышения их природной устойчивости следует применять различные фунгициды в разных концентрациях. Так, устойчивость к плесневению довольно устойчивых феноло-формальдегидных смол М05КП0 еще повысить добавлением ртутных соединений (например, ацетата фенилртути). Для других пластиков, особенно на основе целлюлозы, и для поливиниловых смол рекомендуются всевозможные фунгициды, главным образом уже упомянутый 8-оксихинолинат меди, бензолсульфимид фенилртути и др. Для текстильных материалов можно ввести фунгицид в готовое изделие путем намачивания, нанример импрегнированием в вакууме в растворе фунгицида или фунгицидного препарата. Таким препаратом является применяемый в электротехнике раствор фунгицида в электроизоляционном масле, рекомендуемый, в частности, для обработки твердеющих текстолитовых валиков в масляных выключателях [24]. Изделия из текстиля обрабатываются импрегнированием в растворах органических фунгицидных соединений меди, особенно нафтената меди.

Для пластических масс с целью повышения их природной устойчивости следует применять различные фунгициды в разных концентрациях. Так, устойчивость к плесневению довольно устойчивых феноло-формальдегидных смол М05КП0 еще повысить добавлением ртутных соединений (например, ацетата фенилртути). Для других пластиков, особенно на основе целлюлозы, и для поливиниловых смол рекомендуются всевозможные фунгициды, главным образом уже упомянутый 8-оксихинолинат меди, бензолсульфимид фенилртути и др. Для текстильных материалов можно ввести фунгицид в готовое изделие путем намачивания, нанример импрегнированием в вакууме в растворе фунгицида или фунгицидного препарата. Таким препаратом является применяемый в электротехнике раствор фунгицида в электроизоляционном масле, рекомендуемый, в частности, для обработки твердеющих текстолитовых валиков в масляных выключателях [24]. Изделия из текстиля обрабатываются импрегнированием в растворах органических фунгицидных соединений меди, особенно нафтената меди. Подобным же способом фунгицид в жидком состоянии вносится в изоляционные лаки, особенно в поверхностное лаковое покрытие. Поскольку эти лаки имеют специальное назначение, такой способ защиты от плесневения будет рассмотрен в особом разделе. [c.176]

Подобным же способом фунгицид в жидком состоянии вносится в изоляционные лаки, особенно в поверхностное лаковое покрытие. Поскольку эти лаки имеют специальное назначение, такой способ защиты от плесневения будет рассмотрен в особом разделе. [c.176]

Прессование резиновых смесей — Справочник химика 21

Для получения заготовок (полуфабрикатов) резиновых изделий смеси листуют (напр., на каландрах) или профилируют в экструдерах. В производстве многослойных резиновых или резинотканевых изделий заготовки дублируют друг с другом или с тканями (нанр., на каландрах), а затем собирают изделия на специальном сборочном оборудовании. Заключительная операция технологич. процесса — вулканизация (см. Вулканизационное оборудование). В нек-рых процессах, напр, нри прессовании резиновых смесей или литье под давлением резиновых смесей, формование и вулканизация происходят одновременно. [c.157]Практическая вулканизация таких распространенных резиновых изделий, как покрышки, — один из наиболее сложных тепловых процессов, протекающих при меняющихся по времени (нестационарных) тепловых потоках и теплообмене между теплоносителем и нагреваемым объектом, зависящих от многих факторов, в том числе от нестационарного распределенного поля температур в вулканизуемом объекте.

Скорость прогрева последнего лимитируется его тепловыми свойствами, обусловленными составом, конфигурацией и размерами объекта. При вулканизации в индукционный период происходит течение и прессование резиновых смесей и изменяется положение границ между слоями изделия при нагреве выделяется тепло вследствие реакции вулканизации (появляются внутренние источники тепла) тепловые свойства отдельных слоев и элементов изделия (особенно резино-металлического) могут оказаться резко различными и зависящими от температуры. Вид и параметры теплоносителей (температура, давление) неодинаковы по контуру нагреваемого объекта и переменны по времени. [c.6]

Скорость прогрева последнего лимитируется его тепловыми свойствами, обусловленными составом, конфигурацией и размерами объекта. При вулканизации в индукционный период происходит течение и прессование резиновых смесей и изменяется положение границ между слоями изделия при нагреве выделяется тепло вследствие реакции вулканизации (появляются внутренние источники тепла) тепловые свойства отдельных слоев и элементов изделия (особенно резино-металлического) могут оказаться резко различными и зависящими от температуры. Вид и параметры теплоносителей (температура, давление) неодинаковы по контуру нагреваемого объекта и переменны по времени. [c.6] Фирма Farrel orp. для литьевого прессования резиновых смесей изготовляет плунжерную машину, характеризующуюся весом впрыска до 1,7 кг. За основу этой машины принята литьевая машина этой же фирмы, у которой несколько изменено литьевое устройство и упрощена схема обслужива1шя. Обогрев цилиндра осуществляется горячей водой с температурой 93° С, обогрев формы — электрический, максимальная температура формы 204° С. [c.208]

[c.208]

К основным преимуществам литья бод давлением перед прессованием резиновых смесей отнссятся 1) возможность более равномерной вулкаЕнзации массивных изделий при высоких температур .х (до 200 С) [c.40]

Формовые изделия. В эту, самую большую ио номен-к.латуре, группу входят РТИ, формование и вулканизация к-рых осуществляются одновременно (см. Прессование резиновых смесей, Литье под давлением резиновых смесей). Таким способом получают издел>1я, к-рые должны иметь строго определенные конф1ггу )ацию и размеры, а также чистую и гладкую поверхность. Формовые изделия м. б. резиновыми, резинс металли-ческими и резинотканевыми. Изготовляют их из монолитных и губчатых резин. Ниже онисаны нек- рые наиболее распространенные изделия это 1 групгы. [c.156]

Простое прессование резиновой смеси производят в прессформе, простейший вид которой изображен на рис. 52,с. В этой прессформе, при нагревании ее под давлением в прессе, происходят одновременно процессы формования, вулканизации и крепления резиновой смеси к металлической арматуре. [c.290]

[c.290]

Плунжерное прессование резиновой смеси производят в прессформе, представленной на рис. 52,6. Эта прессформа отличается от прессформы для простого прессования тем, что на верхней ее части имеется выступ — плунжер, посредством которого производится прессование смеси. Преимуществами плунжерного прессования являются более закрытая полость прессования и формования смеси, большее начальное давление на резиновую смесь, более устойчивое положение верхней арматуры (пластинки) и меньшее движение при прессовании резиновой смеси по поверхности металла. [c.291]

Энциклопедия полимеров Том 2 (1974) — [ c.78 ]

Энциклопедия полимеров Том 3 (1977) — [ c.2 , c.3 , c.78 , c.173 ]

Энциклопедия полимеров Том 2 (1974) — [

c. 78

]

78

]

Энциклопедия полимеров Том 3 (1977) — [ c.2 , c.3 , c.78 , c.178 ]

Крепление резины к металлам Издание 2 (1966) — [ c.290 , c.291 ]

Способы изготовления резиновых и резино-металлических деталей (часть 3)

Posted by Менеджер in ПромышленностьДля изготовления крупных и сложных по конфигурации резиновых деталей часто применяют алюминиевые формы, получаемые отливкой под давлением или так называемым уплотненным литьем. Ценным качеством алюминия является его стойкость против действия серы, всегда имеющейся в резиновой смеси, а также против окисляющего действия атмосферы. Кроме того, высокая теплопроводность алюминия, почти в 5 раз превышающая теплопроводность стали, обеспечивает значительное сокращение цикла вулканизации.

Вулканизационные формы должны иметь также и высокую механическую прочность, достаточную для выдерживания значительных усилий прессования, достигающих 80 Мн/м2. Требование высокой прочности формы должно согласовываться со стремлением к изготовлению форм с минимальной толщиной стенок, обеспечивающих их небольшой вес и быстрый прогрев.

С точки зрения конструкции различают три основных типа форм: открытые, закрытые, или плунжерные, и формы с литьевыми надставками.

В соответствии с конструкциями форм применяются различные способы формирования резиновых и резино-металлических деталей. Так называемое простое прессование производится в открытых формах. Заготовка резиновой смеси вместе с металлической арматурой помещается в этом случае в среднюю часть формы и сжимается верхней и нижней плитами. Этот способ производства резиновых деталей несложен и широко распространен в промышленности. Однако он имеет существенные недостатки: при прессовании нижняя пластина резино-металли-ческой детали, помещаемая в форму заранее, лежит неподвижно, в то время как верхняя пластина занимает свое положение постепенно, по мере опускания верхней плиты; в результате этого резиновая смесь перемещается относительно верхней пластины, что вредно отражается на процессе крепления резины к металлу. Кроме того, при прессовании металлическая пластина может ле попасть в полость формы, что приведет к повреждению формыи пластины, поэтому простое прессование в открытых формах целесообразно применять при изготовлении резиновых деталей, не присоединяющихся в процессе -вулканизации к металлу.

Кроме того, при прессовании металлическая пластина может ле попасть в полость формы, что приведет к повреждению формыи пластины, поэтому простое прессование в открытых формах целесообразно применять при изготовлении резиновых деталей, не присоединяющихся в процессе -вулканизации к металлу.

Плунжерное прессование производится в закрытых формах, устроенных так, что в полость формы заранее устанавливается как верхняя, так и нижняя пластина, а верхняя часть формы имеет специальный выступ — плунжер, плотно замыкающий и прессующий резиновую смесь. Преимущества плунжерного прессования: получение изделий с меньшим числом выходов заусенцев, большее начальное удельное давление на резиновую смесь, более устойчивое и надежное положение металлической арматуры и меньшее движение резиновой смеси по ее поверхности.

Простое и плунжерное прессование применяются для изготовления деталей сравнительно простой конфигурации.

Для изготовления ответственных деталей с точным соблюдением их размеров и хорошим креплением резины к металлу применяется уже описанное ранее плунжерное формование.

Резиновая смесь в этом случае выдавливается плунжером через литьевые отверстия в полость формы, в которой заранее может устанавливаться металлическая арматура. Основные преимущества плунжерно-литьевого формования: хорошее заполнение формы смесью; экономия резины вследствие точного контроля навески смеси; фиксированное положение арматуры, обеспечивающее ее надежное крепление к резиновому элементу.

При изготовлении сложных по конфигурации деталей возникают затруднения с извлечением их из формы. Поэтому формы в этом случае собираются из нескольких разъемных частей, вкладываемых в наружную обойму. Для получения в детали замкнутой полости, форма снабжается сердечником, укрепленным в ней в требуемом положении.

Учитывая усадку резины при вулканизации, гнездо формы в горизонтальном направлении делают несколько больших размеров, чем требуемые размеры готового изделия. По высоте гнездо формы увеличивают лишь в случае изготовления больших по высоте изделий.

Процесс изготовления резиновых деталей заканчивается отделкой, включающей в себя удаление выпрессовки и заусенцев, обработку поверхности, резку, лакирование и т. д.

д.

Прессование силиконовых резин

Силиконовая резина — это материал на базе высокомолекулярных кремнийорганических соединений.

Силиконовая резина эластична. По внешнему виду она схожа с натуральной резиной, но имеет лучшие физико-механические характеристики.

Силиконовую резину получают путём вулканизации эластомера, содержащего в своей структуре кремнийорганические соединения. Происходит это под воздействием температуры и давлении.

Выпуск изделий из силиконовой резины состоит из следующих этапов:

- Вальцевание

На этапе происходит смешение всех компонентов рецептуры и их равномерное распределение в структуре материала. - Смещение

Смесь помещают в смеситель роторного типа, для размельчения и доведения до более однородного состава. - Каландрование

Смесь вытягивают и раскатывают в тонкую ленту или лист для последующей нарезки на куски заданной массы.

- Прессование (вулканизация)

Полученные куски помещают в ячейки пресс-формы. Форму помещают в пресс, где при заданной температуре и давлении куски принимают форму изделия и проходят вулканизацию. После вулканизации смесь получает окончательную, неизменную форму изделия.

Если в процессе вулканизации в изделии образовался дефект, то его уже не восстановить. Такие изделия направляются в брак и используются только для измельчения и получения силиконовой крошки.

Компрессионное прессование силиконовых резин

|

1 – Пресс-форма. Подвижная верхняя половина 2 – Силиконовая смесь 3 – Пресс-форма. Нижняя закреплённая половина 4 – Толкатель |

Под метод компрессионного прессования силиконовых резин заранее вычисляется и взвешивается масса твёрдой силиконовой смести.

Для каждого выпускаемого таким способом изделия подбирается:

- своя температура;

- время запрессовки;

- режим нагрева.

При неверно подобранном режиме изделие может не достичь полной вулканизации или потерять заданные технические характеристики при избыточном времени запрессовки.

Трансферное прессование силиконовых резин

|

1 – Затвор 2 – Силиконовая смесь 3 – Плунжер 4 – Гнездо формы 5 – Толкатель |

В методе трансферного прессования силиконовых резин дозация силиконовой смеси в пресс-форму происходит через канал из загрузочной камеры.![]()

Для выпускаемого таким способом изделия подбирается:

- своя температура;

- время запрессовки;

- режим нагрева.

Подробную информацию о

прессовании силиконовых резин,

Вы можете получить

у Отдела сопровождения клиентов.

Связаться можно через почту,

направив запрос на почтовый адрес: [email protected]

либо через телефонию и мессенджеры,

по рабочим дням с 09:00 до 18:00

4.1.1 Компрессионное (прямое) прессование. Разработка цеха производства резинотехнических изделий для автомобильного транспорта из резины на основе СКИ-3

Похожие главы из других работ:

Изготовление деталей методами пластической деформации

3.

ПРЕССОВАНИЕ

ПРЕССОВАНИЕПрессование — процесс выдавливания металла из контейнера через одно или несколько отверстий в матрице с площадью меньшей, чем поперечное сечение исходной заготовки. При прессовании реализуется одна из самых благоприятных схем нагружения…

Особенности прессования полимеров

4. Прессование

Процесс прессования формовочная масса на основе термореактивного полимера загружается в пресс-форму, где отверждается под давлением и при повышенной температуре. На рис…

Особенности прессования полимеров

8. Литьевое прессование

В процессе литьевого (трансферного) прессования формовочная масса по относительно узким распределительным каналам заполняет гнезда пресс-формы. За счет сдвиговых напряжений происходит разогрев материала…

Полимерные ящики и контейнеры

1.2 Компрессионное формование

Прессование в производстве упаковки, когда-то использовавшееся в основном для производства резьбовых пластмассовых пробок, в настоящее время практически везде заменено литьем под давлением. ..

..

Проект участка цеха по производству товаров бытового и технического назначения методом литья под давлением на ОАО «БЗЗД» мощность 400 тонн в год

2.1.2 Прессование

Прессование — это технологический процесс, сущность которого заключается в пластической деформации полимерного материала при одновременном действии на него тепла и давлении с последующей фиксации формы…

Проект цеха по производству древесноволокнистых плит мощностью 140 тонн в сутки с расчетом отделения стадии проклейки

1.1.2.4 Прессование плит

Прессование — основная операция технологического процесса, определяющая качество выпускаемых плит и производительность оборудования…

Производство ДВП

Прессование плит

Прессование — основная операция технологического процесса, определяющая качество выпускаемых плит и производительность оборудования…

Разработка технологического процесса изготовления детали методом порошковой металлургии

2.

1.3 Прессование

1.3 ПрессованиеДетали узлов трения, как и многие другие, прессуют на гидравлических или механических прессах в пресс — формах, изготовленных из закалённых легированных сталей или твёрдых сплавов…

Разработка цеха производства резинотехнических изделий для автомобильного транспорта из резины на основе СКИ-3

4.1.2 Литьевое прессование

При этом способе материал загружается не в оформляющую изделия полость пресс формы, как это делается при прямом прессовании. А в специальную литьевую камеру…

Создание и внедрение мембранного аппарата

1.1.1 Прессование дрожжей

Дрожжи закачивают в камерный фильтр-пресс, изображённый на рисунке 1.1, и отфильтровывают сквозь полипропиленовые салфетки. Благодаря прессованию под давлением 0,4 — 0,6 МПа, а в конце цикла — в 1,5 — 1,8 МПа…

Теория формования керамики. Полусухое прессование, гидростатическое прессование, вибрационное формование, шликерное литье

3.

Полусухое прессование

Полусухое прессованиеПри полусухом прессовании изделия изготавливают из масс, содержащих от 7 до 12 % воды, которая обеспечивает их достаточную пластичность и делает легко формуемыми…

Теория формования керамики. Полусухое прессование, гидростатическое прессование, вибрационное формование, шликерное литье

4. Гидростатическое прессование

Гидростатическое прессование обеспечивает равномерное давление на пресс-порошок по всей длине, что позволяет получать изделие с однородной по всей длине плотностью…

Технологическая разработка участка по производству цементно-стружечных плит (ЦСП-1)

5.10 Прессование

Для прессования плит используется прессовая установка фирмы «Bison». Расчет указан в главе 2…

Технология обработки металлов давлением

4.3 Прессование

Прессование заключается в выдавливании металла из замкнутого объема через отверстие в матрице, соответствующее сечению прессуемого профиля. Это высокопроизводительный и экономичный способ обработки металлов и сплавов…

Это высокопроизводительный и экономичный способ обработки металлов и сплавов…

Химическая устойчивость натрий-кальциевых и химико-лабораторных стекол

1.1.5 Прессование стеклоизделий

Еще во втором тысячелетии до нашей эры из несовершенной по качеству, плохо проваренной, непрозрачной…

Рентген спб, Пластик- в СПб

Завод «Рентген» (ОАО) – ведущий производитель резин пластмассовых и резинотехнических изделий (РТИ) в СПб и Северо-Западном регионе России. Основанный в 1991 г., сегодня завод резиновых изделий занимает лидирующее положение в своей рыночной нише — проивзодств резины, благодаря неизменно высокому качеству продукции, обширному ассортименту, соответствующему современным требованиям, четкому выполнению договорных обязательств.

ЧТО МЫ ДЕЛАЕМ

ОАО «Рентген» производит более 500 наименований резины, резиновых деталей, резиновой продукции, разнообразной резинотехнической и пластмассовой отрасли для самых разных областей экономической деятельности. В ассортиментном ряду – продукция для строительных и производственных компаний, детали, используемые в строительстве и промышленности, товары для медицины, сельского хозяйства, спортивных и экологических организаций и др.

В ассортиментном ряду – продукция для строительных и производственных компаний, детали, используемые в строительстве и промышленности, товары для медицины, сельского хозяйства, спортивных и экологических организаций и др.

Продажа готовых пластмассовых изделий и резины оптом и в розницу: основные номенклатурные группы

РЕЗИНОТЕХНИЧЕСКАЯ ПРОДУКЦИЯ

ПРОДУКЦИЯ ИЗ ПЛАСТМАССЫ

|

Строительные фиксаторы арматурной сетки для любых видов поверхностей, в том числе сыпучих. |

Пластиковые заглушки различного вида и назначения, втулки, нагели. |

Пластиковые детали для приборостроения |

На нашем производстве выпускаются все виды резины – самых востребованных в строительной сфере .

ОСНОВНЫЕ УСЛУГИ ЗАВОДА

Помимо оптово-розничной продажи готовых резинотехнических изделий ипроивзодства резины, завод «Рентген» предлагает также целый ряд услуг по изготовлению продукции и обработке.

МАТЕРИАЛ – РЕЗИНАИзготовление резиновых изделий по образцу на заказ. Вулканизация резины. Обрезинивание(Гуммирование). Прессование. |

МАТЕРИАЛ – ПЛАСТМАССАПроизводство под заказ пластмассовых строительных деталей, товаров народного потребления и другой продукции из пластмасс методом литья, а также из пресс-порошка. Детали из полиамида, капролона, фторопласта по чертежам заказчика. Холодная штамповка. Изготовление, ремонт, хранение пресс-форм. |

Производственные мощности завода позволяют изготавливать традиционные резиновые и резинотехнические и строительные изделия, а также эксклюзивные продукты из пластмасс и резины по индивидуальному заказу, обеспечив необходимые объемы поставок предприятиям СПб и регионам.

НАШИ ЗАКАЗЧИКИ

Главные наши потребители – это предприятия,нуждаюзтеся в резине, в резиновых изделиях и резиновых деталях, находящиеся на территории СПб и ЛО. Однако мы делаем поставки и в другие регионы России. Среди постоянных клиентов – заводы, фабрики, научно-исследовательские институты , промышленные и строительные компании, частные предприниматели, а также розничные заказчики. Качество, выполнение договорных обязательств, доступные цены – основные причины, по которым нас выбирают для длительного сотрудничества.

НАШИ ПРЕИМУЩЕСТВА

Отсутствие брака. На производстве введена система жесткого многоэтапного технического контроля пластмассовых и резинотехнических изделий, что практически полностью исключает производство брака. Паспортом качества снабжается каждая выпущенная нами ассортиментная единица. Соблюдение технологий, соответствие ГОСТам, СНиПам, ТУ, использование в производстве первосортного сырья и материалов, современное оборудование, квалифицированный персонал – все это гарантирует не только высокий уровень исполнения наших изделий, но и обеспечивает наилучшее качество конечного продукта. Соблюдение технологий, соответствие ГОСТам, СНиПам, ТУ, использование в производстве первосортного сырья и материалов, современное оборудование, квалифицированный персонал – все это гарантирует не только высокий уровень исполнения наших изделий, но и обеспечивает наилучшее качество конечного продукта. |

|

| Широкая продуктовая линейка. Большой ассортимент производимой продукции позволяет удовлетворить потребности предприятий как Петербурга, так и России в целом. Также мы предлагаем заказчикам товары из резины и пластмассовые изделия от лучших поставщиков Германии и Китая. | |

Выгодно и удобно. При покупке или заказе на производстве экономия может составлять до 80 % по сравнению с ценами розничных поставщиков изделий из резины и пластмасс. Ценовая политика завода предусматривает по-настоящему персональный подход – расчет стоимости производится с учетом сразу множества параметров: материала, объема, срочности, сложности и т. д. Однако всегда действует принцип: чем крупнее оптовая партия, тем дешевле обходится единица продукции. Постоянным заказчикам предоставляются бонусы и скидки, а также возможность оплаты в рассрочку. д. Однако всегда действует принцип: чем крупнее оптовая партия, тем дешевле обходится единица продукции. Постоянным заказчикам предоставляются бонусы и скидки, а также возможность оплаты в рассрочку. |

|

| Профессионально организованная доставка. Качественные материалы, надежная упаковка, бережная транспортировка – благодаря всему этому наши заказчики получают все товары в целостном виде, хорошо и аккуратно упакованными. | |

| Экологичность. Для изготовления технических изделий из пластмасс мы используем не полиэтилен, как это принято на других производствах, а первичный и вторичный полипропилен. Таким образом, «Рентген» является заводом, который выпускает технические пластмассовые изделия, при этом не нанося вреда окружающей среде. |

КАК КУПИТЬ ИЛИ ЗАКАЗАТЬНа официальном сайте завода представлена основная номенклатура производимой продукции – здесь можно купить любое пластмассовое и резинотехническое изделие оптом, в розницу или заказать индивидуальное изготовление как по образцам, так и с разработкой чертежей силами наших специалистов.

|

|

Мы бесплатно доставим нашу продукцию до транспортной компании. Транспортировка в другие регионы оговаривается отдельно с каждым клиентом. В любом случае мы гарантируем, что купленный на заводе товар будет доставлен в целости, сохранности и именно в том количестве, который был заказан. |

ОСТАЛИСЬ ВОПРОСЫ?

НАПИШИТЕ НАМ

Пресс для формования резиновых подушек | Elastoforming

Для многих операций формования с малыми объемами и высокой степенью смешивания поиск пресса с рентабельными инструментами и расширенными возможностями формования может быть проблемой. Beckwood предлагает две технологии, которые были опорой в мире производства деталей с малыми объемами и высокой степенью смешивания: прессы с резиновой подушкой (также известные как прессы Guerin Box или прессы для эластичного формования) и прессы для гидроформовки листов Triform.

Прессы для формования резиновых подушекиспользуют закрытую коробку из резиновых или уретановых подушек в качестве универсальной охватывающей матрицы для формования деталей на одном инструменте без сопряжения.Инструмент помещается незакрепленным на балку станины, и прикладывается давление вниз. Полностью закрытая коробка для подушек предотвращает выдавливание резины за пределы рабочей зоны во время процесса формовки.

Универсальность области формования и инструментов позволяет запускать несколько одинаковых деталей или несколько разных деталей за один цикл, если инструменты и заготовки помещаются в рабочую зону пресса. Используя специальные прессы Beckwood с резиновыми подушками, вы можете формировать большие детали с меньшими первоначальными затратами, чем при гидроформовке листов.

Упрощенный инструмент можно быстро и экономично изготавливать из различных материалов, включая сталь, алюминий, литые эпоксидные смолы, подложки для 3D-печати и даже дерево. Это может снизить затраты на инструмент на 50-90% и значительно сократить время переналадки по сравнению с обычными прессовыми инструментами.

Преимущества прессов для формования резиновых подушек

- Рентабельность

- Экономичный инструмент без сопряжения

- Прокладки из прочной резины

Альтернативы формованию резиновых прокладок и эластичному формованию

Недорогой инструмент и возможность обрабатывать несколько деталей за один цикл усиливаются в нашей линии гидроформовочных прессов Triform.Подобно формованию резиновых подушек, гидроформование листов предлагает все те же преимущества, а также более равномерное распределение силы по поверхности детали. Результатом является производство деталей нетто-формы без вторичной обработки.

Узнайте, как Milford Fabricating увеличила время производства на 20% с помощью пресса для резиновых подушек Beckwood

Подробнее о листовом гидроформовании

Проконсультируйтесь с инженером Beckwood по поводу формования подушек

Прессы для сжатия резины I Barwell Global

Высокопроизводительный, точный и надежный метод компрессионного формования с низкими инвестициями, разработанный специально для нужд резиновой промышленности.

Передовые технологии для обеспечения высокого качества производства и контроля

Исключительно безопасный, практически исключающий риск травмы оператора

Экономия затрат и экологичность, поскольку отходы материалов сведены к минимуму, особенно при использовании вместе с Barwell Preformer

Прочный и надежный, изготовлен с использованием компонентов высшего качества, строительных методов и материалов

Удобный для оператора и полностью программируемый, сокращающий время настройки и увеличивающий производственную мощность

Машины могут быть адаптированы под конкретные производственные требования заказчика

Характеристики

- Простая установка Plug and Play

- Программируемое вентиляционное отверстие и ударное воздействие для повышения контроля производства и качества

- Гидравлическая система с высокими техническими характеристиками, включая усовершенствованную систему пропорционального управления

- Простой в использовании и надежный ПЛК / HMI Omron

Опции

- Доступны модели от 100 до 500 тонн

- Вакуумный пресс или стандартный

- Одинарный или двойной пресс

- Гибкий дневной свет

- Многодневный свет

- Размер стола можно указать

- Плиты с электрическим подогревом (или опция паром)

- Наклоняемая верхняя плита

- Нижняя сдвижная плита

- Боковые и нижние эжекторы

Повышенная безопасность и здоровье

Здоровье и безопасность являются первоочередной задачей тех, кто отвечает за техническое обслуживание машины и безопасность оператора.Машины Barwell изготовлены в соответствии с международными стандартами безопасности и оснащены рядом функций, обеспечивающих безопасную работу.

- Блокировочная защита панели безопасности значительно снижает риск травмы оператора

- Отопительный контур включает программируемые аварийные сигналы

- Соответствует CE Световые завесы безопасности категории 4 для максимальной защиты оператора

- Дополнительная наклоняемая верхняя плита для легкой очистки и простого снятия формы

- Сдвижной нижний стол обеспечивает безопасную и простую загрузку / разгрузку

- Полностью соответствует нормам CE

Нужна дополнительная помощь?

Чтобы получить полную информацию, загрузите нашу полную техническую брошюру по линейке компрессионных прессов Barwell.Для получения дополнительной консультации по процессу формования свяжитесь с нами по телефону +44 (0) 1480 832850 или по электронной почте [email protected] с указанием ваших требований.

Что такое резиновые прокладки в металлообработке?

Вы слышали о формовании резиновых подушек? Основываясь только на названии, вы можете предположить, что он использовался для производства резиновых изделий. Однако формование резиновых подушек — это на самом деле процесс обработки металла, который используется для производства металлических изделий.Его называют просто «формованием резиновой прокладки», потому что при этом используются резиновые прокладки для деформации металлической заготовки.

Основы формирования резиновых прокладок

Форма глубокой вытяжки, формование резиновых подушек — это технология, используемая в обрабатывающей промышленности для манипулирования листовым металлом путем зажатия его между рядом резиновых подушек и штампом. Он не предназначен для резки листового металла. Формование резиновой прокладки скорее предназначено для изгиба листового металла с использованием сжимающих усилий.

Как работает формование резиновых подушек

Формование резиновых прокладок заключается в размещении листового металла между штампом и рядом резиновых прокладок.Листовой металл крепится к прессу, после чего подвергается воздействию сжимающих усилий. Резиновые прокладки расположены над листовым металлом, а матрица — под листовым металлом. Когда прессовая машина включена, резиновые прокладки проталкивают листовой металл вниз и в матрицу. В результате листовой металл изгибается, принимая форму штампа.

Плюсы и минусы формирования резиновых прокладок

Формование резиновых прокладок позволяет компаниям-производителям безопасно изменять форму готового или полированного листового металла.После отделки или полировки детали из листового металла компания-производитель может использовать формовку резиновой прокладки, чтобы изменить ее форму. В то время как другие процессы металлообработки могут повредить готовый или полируемый листовой металл, формирование резиновой подушки — нет. Резиновые прокладки имеют мягкую и щадящую поверхность, которая не повредит листовой металл.

Формование резиновых прокладок поддерживает большинство типов листового металла. Независимо от того, состоит ли листовой металл из нержавеющей стали, высокоуглеродистой стали или алюминия, с ним можно манипулировать с помощью формования резиновой прокладки.Этот процесс металлообработки поддерживает даже листовой металл толщиной до 4 миллиметров, что делает его идеальным для множества производственных приложений.

С другой стороны, формовка резиновых подушек — довольно дорогостоящий процесс металлообработки. Компании-производители должны изготавливать как резиновые прокладки, так и матрицы, используемые в этом процессе. И хотя штампы при формовании резиновых прокладок имеют тенденцию служить долго, резиновые прокладки — нет. Высокая стоимость, связанная с этим процессом, делает формирование резиновой прокладки несколько ограниченным, особенно для небольших производственных компаний.

Пресс-формовочная машина для резиновых и силиконовых деталей

- Гидравлический блок, состоящий из стального резервуара, насоса и двигателя. Встроенные функции, такие как медленная декомпрессия, устраняют гидравлический удар и продлевают срок службы.

- Система предварительного заполнения плунжера с боковыми цилиндрами для высокой скорости закрытия «Почечный контур» для надлежащей фильтрации

- Регулировка давления плунжера машины с помощью CPS Controls достигается за счет очень точного и не требующего обслуживания пропорционального регулирования гидравлического давления с обратной связью клапан и сопутствующая электроника.

- Двойные преобразователи используются для резервного копирования и обеспечения надежности контроля давления для поддержания калибровки.

Плунжер пресса и главный цилиндр

- Плунжер-цилиндр TMP рассчитан на тяжелые условия эксплуатации и рассчитан на давление 3000 фунтов на квадратный дюйм. Конструкции содержат специальные направляющие и уплотнения для обеспечения точной центровки и снижения износа.

Крейцкопф пресса

- Изготовлен из толстой твердой стальной пластины для минимизации прогиба.

Подвижный узел балки

- Балки TMP изготовлены из механически обработанной стали, отшлифованы ровно и параллельно.Направляющие надрессорной балки рассчитаны на тяжелые условия эксплуатации и имеют температурную компенсацию по своей конфигурации, обеспечивая постоянные зазоры для поддержания параллельности.

Свяжитесь с представителем TMP для получения дополнительной информации о наших возможностях проектирования прессов для формования резины с расширенными возможностями автоматизации.

Нужно быстро и экономично — практически готово? Наши прессы для формования под давлением Econo-Tech, закупленные в Азии для повышения эффективности, являются более экономичным вариантом. Эти прессы для формования резины Econo-Tech могут сократить ваши производственные затраты, а Econo-Tech увеличит вашу прибыль.

French владеет эксклюзивной лицензией Acrolab на продажу Isobar ® Super Thermal Conductors, а также на производство и продажу Isoplatens ® в индустрии формования и обработки резины в Северной Америке. Isobar ® и Isoplaten ® являются зарегистрированными товарными знаками Acrolab Ltd.

|

Б / у оборудование и ноу-хау для литья резины на продажу в Германии

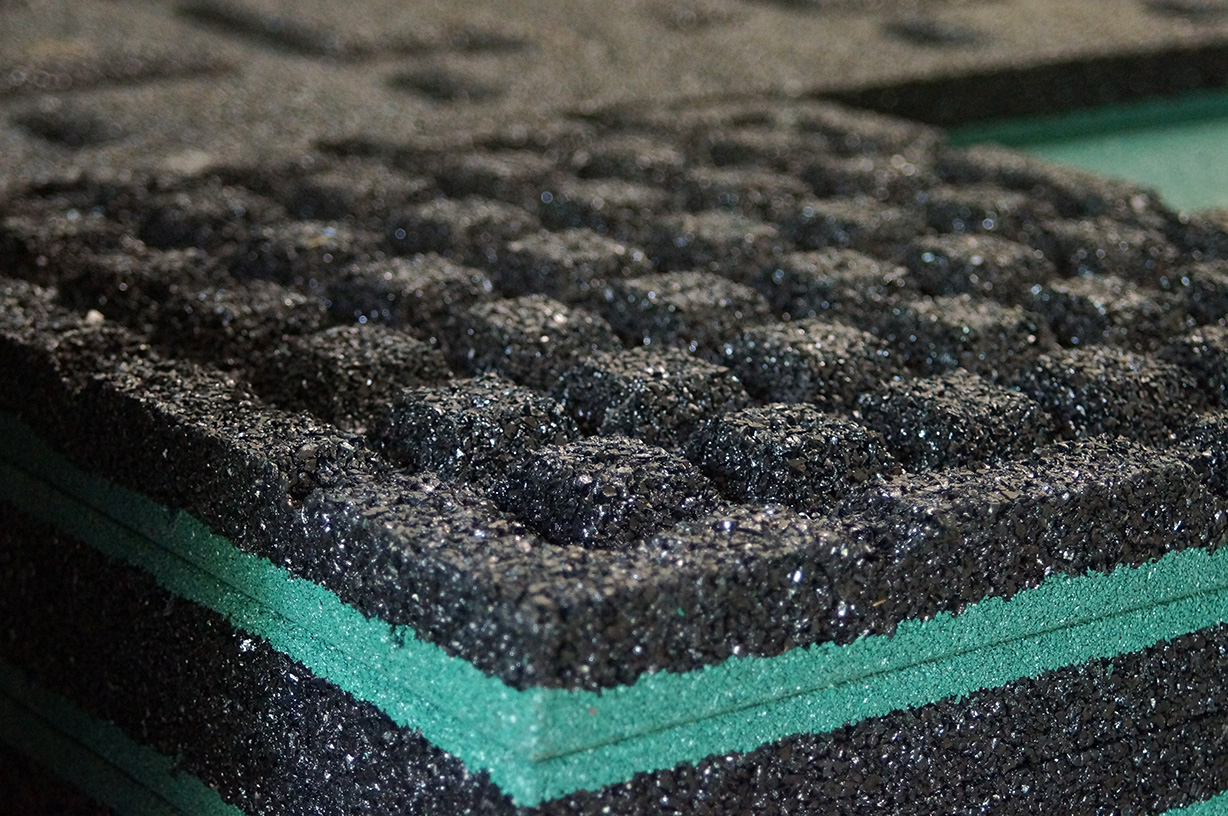

Немецкая компания в настоящее время продает бывшее в употреблении оборудование для прессования и формования резины, а также технологии для производства формованных изделий из переработанной резины для шин.Компания специализируется на производстве прорезиненных поверхностей для верховой езды, решений для прорезиненных полов и другой соответствующей продукции.

Причина продажи оборудования и ноу-хау — выход на пенсию собственника компании. Производитель стремится изменить свою бизнес-модель и сосредоточиться на консалтинге и сопровождении проектов в области строительства манежа для верховой езды.

Цели сделки с активами

- Продажа всей или части интеллектуальной собственности на производственное оборудование, переработанное или построенное компанией.

- Продажа всего или части производственного оборудования.

- Продажа всех или некоторых форм, инструмента и вспомогательного оборудования для производства различных прессованных резинотехнических изделий.

- В зависимости от сделки также могут продаваться контакты клиентов.

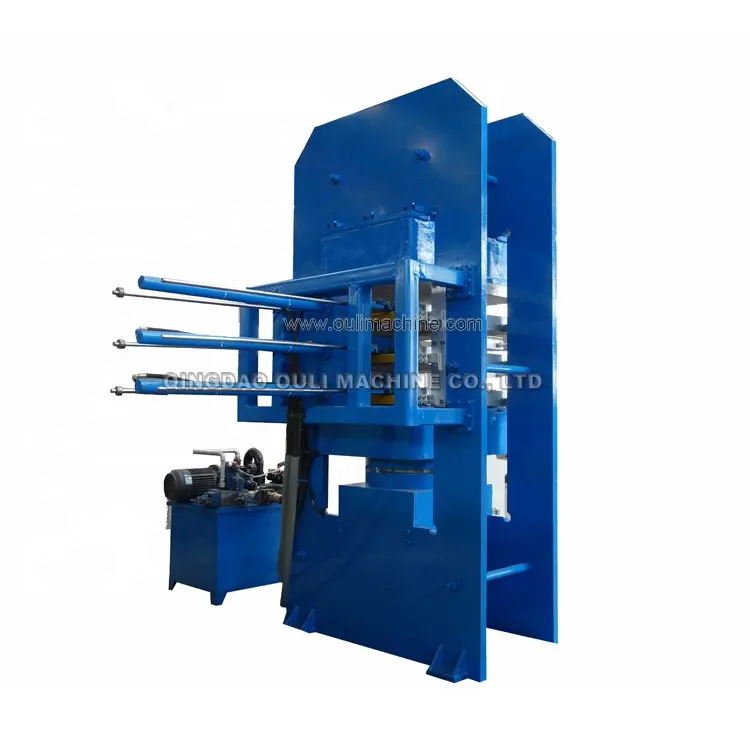

Технология прессов для резины

Благодаря опыту компании в области гидравлики прессы имеют очень высокое усилие прессования — до 3000 тонн. Две прессы компании были полностью спроектированы и изготовлены собственными силами.Благодаря полуавтоматическому производству даже изделия больших размеров могут изготавливаться в больших количествах.

Преимущества прессов:

- Очень высокое усилие прессования

- Полуавтоматическое производство

- Продукция компании успешно зарекомендовала себя на рынке

- Передача ноу-хау и опыта покупателю

- Система может быть адаптирована для дальнейшего использования производственные линии

Перечень оборудования

Предложение включает следующее оборудование, перечисленное ниже:

Резиновый пресс I

Построен в 1993 году, базовый корпус Sack und Kiesselbach (Германия)

Резина Press III

Построен в 1998 г., собственное строительство.

Резиновый пресс IV

Построен в 2006 году, собственное строительство.

Rubber Press V

Построен в 2002 году. Пресс для шумозащитных и изоляционных плит.

Квадратный станок

Регулируемый для обработки металлических листов

Станок с ЧПУ

Изготовлен Knoevenagel, восстановлен.

Rubber Press II

Построен в 1993 году. В настоящее время не используется.

PreviousNextПрессы для резины

Rubber Press I

Построен в 1993 году, с базовым корпусом производства Sack und Kiesselbach (Германия), усовершенствован за счет дополнительных гидроцилиндров, подвижного стола, SPS-управления системой подачи и эжекторами

Технические характеристики :

- Пресс маслогидравлический под поршневой с 5-цилиндровым подпоршневым прессом.

- Продолжительное усилие прессования ок. 2500 тонн

- Основной корпус производства Sack & Kiesselbach

- Усиленная верхняя и нижняя прижимная пластина

- 2 цилиндра для быстрой подачи

- Система управления SPS с переключателем и шкафом управления

В комплект пресса входят:

- 4 формовочных ящика , 1,50 x 0,75 м

- 2 пресс-формы для упаковки камер RI 60 + различные вставки для углублений

- 2 пресс-формы для резиновых панелей, панелей пола манежа

- 2 пресс-формы для резиновых панелей, панелей короба

Пресс для резины III

Построен в 1998 г. на собственном производстве с подвижным столом, системой управления SPS, системой подачи, удлинителями из выталкивателя Naxtrasteel.

Технические характеристики:

- Пресс масляно-гидравлический под поршневой, с 5-ти цилиндровым подпоршневым прессом.

- Продолжительное усилие прессования ок. 3000 тонн.

- Усиленная верхняя и нижняя прижимная пластина

- 2 цилиндра для быстрой подачи

- Система управления SPS с переключателем и шкафом управления

Пресс поставляется с:

- 2 формовочных коробки, 2,00 x 1,00 м

- 2 пресс-формы для резиновых панелей, панелей пола манежа, коробчатых панелей, различных пресс-форм для индивидуальных панелей, панелей пола, изоляционных панелей, трансмиссионных барьеров

Rubber Press IV

Построен в 2006 году, собственное строительство.

Технические характеристики:

- Пресс гидравлический с откидной крышкой, запираемый

- Пресс масляно-гидравлический под поршневой, с 14-цилиндровым под поршневым прессом.

- Продолжительное усилие прессования ок. 2500 тонн.

В комплект пресса входят:

- Формовочная коробка, 3,00 x 0,75 м

- 2 формы для набивки камеры RI 60

Пресс для резины IV

Пресс для микросерий, нестандартных продуктов.

Технические характеристики:

- Изготовлено на заказ компанией

- Для производства трубных опор, маркировочных панелей, шариковых лотков, элементов для заполнения камер железнодорожных переездов

- Маслогидравлический пресс для производства нижнего поршня, с прессом верхнего поршня .

- Продолжительное усилие прессования ок. 500 тонн.

- Ручное управление

В комплект пресса входят:

- Различные формовочные коробки и формы

- Формы необработанных опор находятся в распоряжении клиента

Прессы и оборудование для изоляционных панелей

Пресс Мы также можем производить изоляционные панели из резины с металлической оболочкой.

Rubber Press V

Производственный пресс для шумозащитных и изоляционных плит.Построен в 2002 году, собственное строительство. Пресс имеет систему управления и подачи SPS.

Технические характеристики:

- Состоит из поворотного стола,

- Внутренний диаметр 3200 мм, всего 8500 мм с 8 формовочными коробками и крышкой

- Нижний поршневой пресс с 9 цилиндрами на формовочную коробку

- Изготовлено на заказ компанией

- Формовка регулируемые ящики от

- от 1000 мм x 2000 мм до

- 1400 мм x 2000 мм

- Высота 150 мм

- Запираемая крышка

- Конвейерная система для подачи материала в систему силоса, длина 4500 мм (2 шт.)

- Силосы с винтовой конвейер, длина 10 м, диаметр 3500 мм и 3000 мм (2 шт.)

- Блок управления SPS со шкафом переключения и управления

Оборудование для кожухов из листового металла

Следующее оборудование используется для производства кожухов из листового металла для изоляционных панелей из резины:

Формовочная машина

Технические характеристики:

- Изготовлено на заказ на предприятии, с гидравлическим приводом 90 016

- Регулируемый для обработки металлических листов

- 1000 мм x 2000 мм

- До 1400 мм x 2000 мм

Станок с ЧПУ, восстановленный

Технические характеристики:

- Для штамповки выемок, Knoevenagel

- Регулируемый под лист размеры

- 1000 мм x 2000 мм

- До 1400 мм x 2000 мм

Оборудование в настоящее время не используется

Press II

Пресс был построен в 1999 году.

Технические характеристики:

- Масло-гидравлический подпоршневой пресс с 5-цилиндровыми подпоршневыми прессами.

- Продолжительное усилие прессования ок. 2500 тонн.

- Основной корпус производства Sack & Kiesselbach

- Усиленная верхняя и нижняя прижимная пластина

- 2 цилиндра для быстрой подачи.

- Аналогичен Press I

- Коробка для форм 1700 x 800 мм

- Формы для резиновых блоков, например железнодорожные переезды

- Не готов к использованию, без распределительной коробки или блока управления

Испытательный пресс / малый пресс

Пресс является собственной конструкцией.Форма 30 см x 30 см для различных испытаний материалов и начальных испытаний.

Что можно производить на этом оборудовании?

Оборудование компании предназначено для производства следующих формованных изделий из резины:

Изделия для манежов, например:

- Панели пола манежа

- Загоны

- Ограждения

- Круги для лонжеронов

- Ящики для лошадей

- Конюшни

- И т. Д.

Напольные панели:

- Наружные панели

- Коврики Boules (выставочные полы

- Прорезиненные дорожки

- Полы террас

- Коврики для защиты газонов

- Коврики для детских площадок

- Коврики для отдыха для животных

- Балконные покрытия

- и т. .)

Звукоизоляционные панели

- Акустические барьеры

- Резиновые звукопоглощающие маты

- Изоляционные панели из листового металла

- И т. Д.

Коврики для гольфа

- Коврики с искусственным покрытием

- Резиновые напольные покрытия с синтетическим покрытием для газона или без него

Заполняющие элементы камеры

- Разнообразные формованные изделия для промышленного и потребительского секторов

Прочие формованные изделия из резины

- Разнообразный набор формованных изделий для промышленного и потребительского секторов

Расчет продаж

Продавец предоставляет расчет продаж на основе данных о производстве различных прессов.Напишите нам, чтобы узнать больше о предложении!

Связаться с продавцом

Пожалуйста, заполните форму ниже, чтобы связаться с владельцем указанного оборудования. Не забудьте указать свой номер телефона, чтобы продавец мог связаться с вами напрямую.

Повторное использование регенерированного каучука для газоразделительных мембран, полученного горячим прессованием

Основные моменты

- •

Горячее прессование было разработано как новая синтетическая технология изготовления мембран.

- •

Восстановленная резина шин была рециркулирована в газовую мембрану путем горячего прессования.

- •

Мембраны, полученные из восстановленных шин, показали идеальные характеристики отделения CO 2 / N 2 .

Реферат

Изношенные шины в основном состоят из натурального каучука, синтетического каучука, технического углерода, стальной проволоки и волокон. Каучук, являющийся ценным ресурсом, является одним из сырьевых материалов, используемых для изготовления мембран.В этом исследовании была разработана удобная и экологически безопасная синтетическая технология горячего прессования для повторного использования регенерированной резины шин для изготовления газоразделительных мембран. Было исследовано влияние условий приготовления, включая температуру, давление и время горячего прессования, на структуру мембраны и характеристики разделения. Проведены термогравиметрический анализ и автоэмиссионная сканирующая электронная микроскопия. Результаты термогравиметрического анализа, инфракрасной спектроскопии с преобразованием Фурье и степени сшивки показали, что регенерированные каучуки, использованные в этом исследовании, состояли в основном из стирол-бутадиенового каучука и полибутадиенового каучука.Восстановленные резины для шин с низким содержанием углерода и низкой степенью сшивки полезны для изготовления мембран горячим прессованием. Метод горячего прессования, предложенный в этом исследовании, позволил получить плотные газоразделительные мембраны из регенерированных каучуков шин, что доказало свою эффективность в упрощенной переработке отработанных шин и фактически может вдохновить на разработку новых маршрутов переработки.