8. Производственная инструкция для операторов газовой котельной

Утверждаю:

Главный инженер

______________________

________________________

___________________

Производственная инструкция

для персонала котельной по обслуживанию

газового водогрейного котла Vitoplex 100

Общие положения

1.1.

К обслуживанию водогрейного котла

допускаются лица не моложе 18 лет,

прошедшие специальное обучение,

медицинскую комиссию, имеющие удостоверение

на право обслуживания котлов.

1.2. Повторная проверка персонала котельной проводится не реже одного раза в 12 месяцев.

1.3. Оператор водогрейного котла должен:

— проходить повторный инструктаж по безопасности труда на рабочем месте не реже, чем через каждые три месяца;

— проходить проверку знаний по правилам устройства и безопасной эксплуатации паровых и водогрейных котлов, трубопроводов пара и горячей воды.

— проходить медицинский осмотр;

— выполнять только ту работу, которая входит в его обязанности;

1.4. Оператор должен знать:

— правила устройства и безопасной эксплуатации паровых и

водогрейных котлов;

— устройство внутреннего и наружного газопровода котельной, вспомогательного оборудования, системы сигнализации и автоматики регулирования;

— действие на человека опасных и вредных факторов, возникающих во время работы;

— требования производственной санитарии, электробезопасности, пожарной безопасности;

— правила внутреннего трудового распорядка;

— требования настоящей инструкции;

— назначение средств индивидуальной защиты;

—

уметь оказывать доврачебную помощь при

несчастном случае.

1.5. Во время работы на оператора могут воздействовать следующие опасные производственные факторы:

— высокое давление и температура поверхностей нагрева;

— высокое напряжение в электрической сети;

— повышенные уровни шума и вибрации;

1.6. Оператор котельной должен пользоваться следующими СИЗ:

— костюм «Механизатор-Л» или Комбинезон для защиты от общих производственных загрязнений и механических воздействий;

— ботинки юфтевые на маслобензостойкой подошве;

— перчатки с полимерным покрытием;

— очки защитные закрытые;

— наушники противошумные или бируши;

— куртка на утепляющей подошве;

— сапоги юфтевые утепленные на нефтеморозостойкой подошве.

1. 7.

При вступлении на дежурство персонал

обязан ознакомиться с записями в журнале,

проверить исправность оборудования,

исправность освещения и телефона.

7.

При вступлении на дежурство персонал

обязан ознакомиться с записями в журнале,

проверить исправность оборудования,

исправность освещения и телефона.

1.8. После приемки смены оператор должен проверить показания манометра 9 (расположенного на газопроводе перед горелкой), показания должны соответствовать 18-21 кПа.

1.9. Прием и сдача дежурства должны оформляться оператором записью в сменном журнале с указанием результатов проверки котлов и относящегося к ним оборудования (манометров, предохранительных клапанов, средств автоматизации). В сменный журнал в 9.00 оператор должен записать показания манометров и термометров подающего и обратного трубопровода, манометра и термометра на котле, снять показания теплового и газового счетчика, расхода воды.

1.10. Посторонним лицам доступ в котельную разрешается руководителем.

1.11.

Помещение котельной, котлы и все

оборудование, проходы должны содержаться

в исправном состоянии и надлежащей

чистоте.

1.12. Двери для выхода из котельной должны легко открываться наружу.

1.14. Не разрешается приемка и сдача смены во время ликвидации аварии.

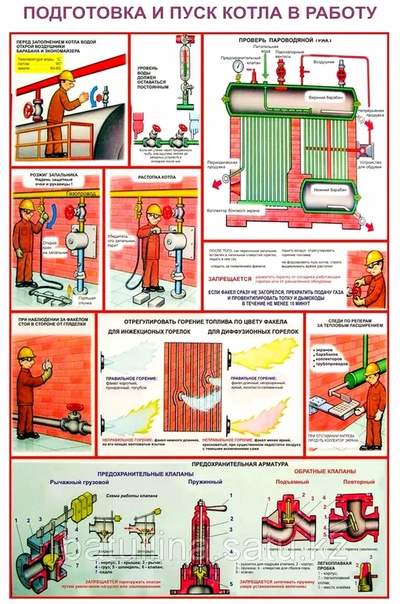

Подготовка и пуск газа

Проверить заполнение водой водогрейного котла до эксплуатационного давления 2,5 бар.

Проверить состояние запорной арматуры на подающем и обратном трубопроводе, она должна быть в открытом положении.

Проверить работоспособность сетевого насоса №2

Проверить наличие газа в ШРП на выходе, показания на манометре 9 должны соответствовать 21 кПа

Открыть плавно шаровый кран на газопроводе после ШРП (на входе в котельную).

Открыть шаровый кран №4 на опуске и после счетчика №7

Продуть газопровод (шаровый кран № 10 должен быть в открытом положении) в течение 10 минут.

Закрыть продувочную свечу (шаровый кран №10).

Убедиться в отсутствии утечки газа из газопроводов, газового оборудования и арматуры путем обмыливания их.

При отсутствии утечек открыть шаровый кран № 12 (перед горелкой).

При обнаружении утечек закрыть краны № 7 и № 4, открыть продувочную свечу (шаровый кран № 10) и позвонить по телефону:

89217100582 – главный инженер (ответственный за газовое хозяйство ДГС) Ефимов А.Г.

2. 89210084628 – мастер котельной (ответственный за эксплуатацию котельной) Ананьев А.А.;

3. 96-00-24, 96-14-31 96-14-81 – ремонтная служба ООО «ЛПМ-Сервис» (внутренний газопровод и водогрейный котел)

4. 21-09-41 или 04 — аварийная служба ОАО «Калининградгазификация» (ШРП, наружный газопровод)

Запуск горелки котла производится в автоматическом режиме.

Включить сетевой выключатель на Vitotronic 100 и 333

Котел работает в автоматическом режиме, настроенном при наладке

Работа котла

3.1. Во время дежурства персонал котельной должен следить за исправностью котла и всего оборудования котельной. Записывать в сменный журнал показания температуры и давления на котле, а также давление и температуру на подаче и обратке тепловой сети. Выявленные в процессе работы оборудования неисправности должны записываться в сменный журнал. Персонал должен принимать меры к устранению неисправности. Если неисправность устранить собственными силами невозможно, то необходимо сообщить об этом мастеру котельной по тел. 89062305265 или 47333 или лицу, ответственному за газовое хозяйство котельной по тел. 89217100582.

4. Аварийный останов котла

4. 1.

При аварийной остановке котла необходимо:

1.

При аварийной остановке котла необходимо:

4.1.1. Отключить сетевой выключатель котла E на контроллере Vitotronic 100

4.1.2. Отключить сетевой выключатель котла G на контроллере Vitotronic 333

4.1.3. Отключить горелку на тумблере №1

4.1.5. Сообщить об аварии мастеру котельной по телефону 89062305265 или 47333

Останов котла

5.1. Останов газового водогрейного котла производится мастером котельной.

Заключительные положения:

7.1. Администрация

предприятия не должна давать персоналу

указания, которые противоречат

инструкциям и могут привести к аварии

или несчастному случаю.

7.2. Рабочие несут ответственность за нарушение инструкции, относящейся к выполняемой ими работе в порядке, установленном правилами внутреннего трудового распорядка и в соответствии с уголовным кодексом Р.Ф.

Инструкцию составил: __________ мастер котельной

Согласовано: Инженер по О.Т. __________

Производственная инструкция оператора котельной \ Акты, образцы, формы, договоры \ Консультант Плюс

]]>Подборка наиболее важных документов по запросу Производственная инструкция оператора котельной (нормативно–правовые акты, формы, статьи, консультации экспертов и многое другое).

Формы документов: Производственная инструкция оператора котельнойСудебная практика: Производственная инструкция оператора котельной Открыть документ в вашей системе КонсультантПлюс:Подборка судебных решений за 2015 год: Статья 9.

1 «Нарушение требований промышленной безопасности или условий лицензий на осуществление видов деятельности в области промышленной безопасности опасных производственных объектов» КоАП РФ

1 «Нарушение требований промышленной безопасности или условий лицензий на осуществление видов деятельности в области промышленной безопасности опасных производственных объектов» КоАП РФ(ООО «Центр методологии бухгалтерского учета и налогообложения»)Признавая правомерным постановление государственного инспектора отдела по общепромышленному надзору по субъекту РФ Регионального управления Федеральной службы по экологическому, технологическому и атомному надзору о привлечении главного энергетика организации к административной ответственности по части 1 статьи 9.1 КоАП РФ, суд указал на наличие состава правонарушения и вины гражданина, поскольку главный энергетик организации, являясь должностным лицом, при обеспечении деятельности опасного производственного объекта допустил нарушение требований части 1 статьи 9 Федерального закона от 21.07.1997 N 116-ФЗ «О промышленной безопасности опасных производственных объектов», нарушение пунктов 12, 13 Приказа Федеральной службы по экологическому, технологическому и атомному надзору от 29.

Распоряжение ОАО «РЖД» от 13.

01.2018 N 37р

01.2018 N 37р(ред. от 10.09.2020)

«Об утверждении инструкций по охране труда по хозяйству тепловодоснабжения»

(вместе с «ИОТ РЖД-4100612-ЦДТВ-119-2017. Инструкция по охране труда для работников, занятых на эксплуатации теплопотребляющих установок и тепловых сетей», «ИОТ РЖД-4100612-ЦДТВ-120-2017. Инструкция по охране труда для оператора котельной», «ИОТ РЖД-4100612-ЦДТВ-121-2017. Инструкция по охране труда для персонала, обслуживающего трубопроводы пара и горячей воды», «ИОТ РЖД-4100612-ЦДТВ-122-2017. Инструкция по охране труда для работников, занятых на эксплуатации (периодическом осмотре и текущем ремонте) водопроводных и канализационных сооружений и сетей», «ИОТ РЖД-4100612-ЦДТВ-123-2017. Инструкция по охране труда для слесаря по ремонту оборудования котельной», «ИОТ РЖД-4100612-ЦДТВ-124-2017. Инструкция по охране труда для машиниста (кочегара) котельной»)1.9. Оператору котельной, находящемуся на дежурстве, запрещается поручать выполнение каких-либо других обязанностей, не предусмотренных производственной инструкцией.

Оператор котельной не должен покидать свое рабочее место без разрешения начальника смены (начальника котельной) или принимать участие в производстве работ, ему не порученных.: Производственная инструкция оператора котельной

Оператор котельной не должен покидать свое рабочее место без разрешения начальника смены (начальника котельной) или принимать участие в производстве работ, ему не порученных.: Производственная инструкция оператора котельнойОбязанности операторов котельной.

Газовик — промышленное газовое оборудование Продукция Статьи

Общие положения

К работе в газифицированных котельных оператором допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр и не имеющие противопоказаний для выполнения этой работы.

Операторы должны пройти обучение и проверку знаний по безопасным методам и приемам выполнения работ в объеме требования инструкций, отнесенных к их трудовым обязанностям.

Первичное обучение операторов должно проводиться в аккредитованных организациях, занимающихся подготовкой кадров в области деятельности, на которую распространяется действие Правил.

Перед допуском к самостоятельной работе оператор (после проверки знаний) должен пройти стажировку под наблюдением опытного работника в течение первых десяти рабочих смен.

Периодическая проверка знаний проводится один раз в 12 месяцев после дополнительное теоретической подготовки по программам, разработанным с учетом профиля работ и утвержденным техническим руководителем (главным инженером) организации.

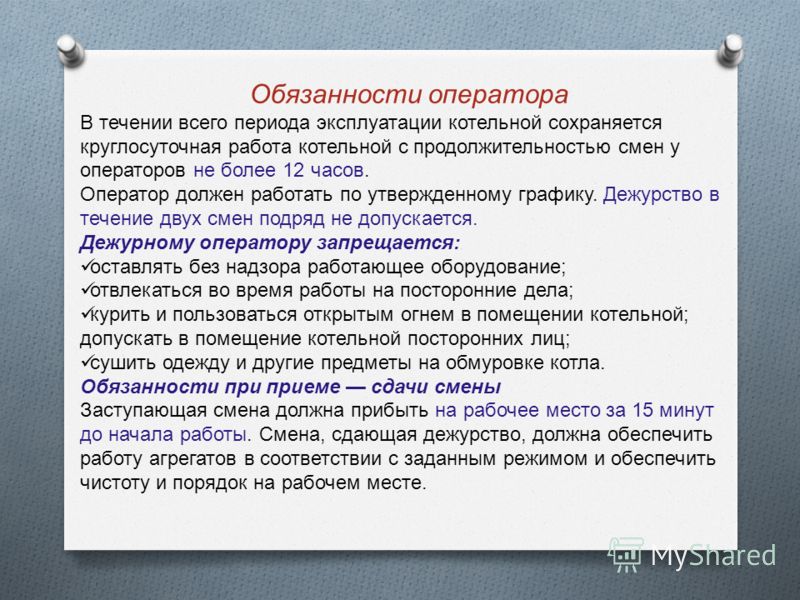

Обязанности оператора

В течении всего периода эксплуатации котельной сохраняется круглосуточная работа котельной с продолжительностью смен у операторов не более 12 часов.

Оператор должен работать по утвержденному графику. Дежурство в течение двух смен подряд не допускается.

Дежурному оператору запрещается:

- оставлять без надзора работающее оборудование;

- отвлекаться во время работы на посторонние дела;

- курить и пользоваться открытым огнем в помещении котельной;

- допускать в помещение котельной посторонних лиц;

- сушить одежду и другие предметы на обмуровке котла.

Обязанности при приеме — сдачи смены

Заступающая смена должна прибыть на рабочее место за 15 минут до начала работы. Смена, сдающая дежурство, должна обеспечить работу агрегатов в соответствии с заданным режимом и обеспечить чистоту и порядок на рабочем месте.

Смена, заступающая на дежурство, должна:

- ознакомиться с записями в журнале, которые были сделаны за время, прошедшее после предыдущего дежурства;

- произвести обход котельной и убедиться в отсутствии утечек и запах газа, исправности газового и теплотехнического оборудования;

- проверить состояние и убедиться в исправности вентиляции, аварийного освещения, КИПиА;

- проверить визуального целостность взрывных клапанов;

- получить сведения о работе оборудования, за которым необходимо вести особо тщательное наблюдение;

- проверить исправность световой и звуковой сигнализации;

- выяснить, какие ремонтные работы проводятся по нарядам и распоряжениям;

- проверить и принять оперативную документацию, оформить прием-сдачу смены, с записью в оперативном журнале о выявленых недостатках в работе оборудования и подписью сначала принимающей, а потом сдающей смены.

Обязанности персонала во время смены

Дежурная смена обязанна:

- обеспечить бесперебойный отпуск пара(тепла) с заданными параметрами;

- вести режим работы котлов в соответствии с режимными картами. Отступления допускаются на основании письменного распоряжения ответственног лица;

- производить своевременное снятие и запись показаний КИП;

- проводить контроль за работой систем автоматики бзопасности;

- записывать в оперативном журнале замечания о работе оборудования, о розжиге и остановке котлов;

- при аварийной ситуации обеспечить остановку котлов и котельной, сообщить ответственному лицу, принять меры по устранению аварийной ситуации в соответствии с Планом локализации и ликвидации аварийных ситуаций.

Ответственность оператора

Оператор во время дежурства несет ответственность за нарушение правил, инструкций по безопасной эксплуатации оборудования котельной, а также за соблюдением правил внутреннего трудового распорядка, санитарного состояния помещений котельной и нарушения трудовой дисциплины. В зависимоти от степени и характера нарушения оператор может быть подвергнут административному или дисциплинарному наказанию или иной ответственности.

В зависимоти от степени и характера нарушения оператор может быть подвергнут административному или дисциплинарному наказанию или иной ответственности.

Должностная инструкция оператора паровой или газовой котельной

Для обеспечения работы системы отопления имеется такая должность, как оператор котельной. Специалист данного профиля имеет достаточно обширные должностные обязанности. Именно по этой причине, в зависимости от объекта, который отапливается котельной, зависят функциональные обязанности, прописанные в должностной инструкции.

Попробуем разобраться, чем именно занимается оператор котельной, какие трудовые обязанности он должен выполнять, а также что именно должно входить в должностную инструкцию.

Содержание статьи

Профессия оператора котельной

Оператором котельной является специалист, трудовые обязанности которого состоят в процессе обслуживания специализированного отопительного оборудования. В данном случае профессия предполагает:

- Обеспечение контроля работы всей отопительной системы.

- Определение технического состояния коммуникаций.

- Контроль за давлением в отопительной системе.

- Обеспечение противопожарной безопасности на объекте.

На сегодняшний день большая часть обогревательных систем функционирует на газовом топливе. Именно поэтому должность оператора котельной достаточно часто соответствует оператору газовой котельной. В зависимости от специфики должностные обязанности специалистов являются одинаковыми.

Данная должность предполагает от человека определенной квалификации. Современные виды отопительных систем имеют многочисленные приборы, которые позволяют осуществлять контроль за состоянием оборудования.Это требует от сотрудника не только квалифицированных знаний о том, каким образом осуществляется функционирование отопительной системы, но и специализированного оборудования.

Данная информация говорит о том, что должность может занимать только совершеннолетний человек, который имеет среднее специальное образование по данному профилю. Он должен иметь документ, подтверждающий окончание профессиональной подготовки по данному направлению. Перед тем как заступить на свою должность, ему необходимо пройти медицинскую комиссию, которая должна выдать вердикт о том, что человек полностью здоров для осуществления рабочей деятельности.

Он должен иметь документ, подтверждающий окончание профессиональной подготовки по данному направлению. Перед тем как заступить на свою должность, ему необходимо пройти медицинскую комиссию, которая должна выдать вердикт о том, что человек полностью здоров для осуществления рабочей деятельности.

Общие положения

Необходимо отметить, что оператор котельной является рабочим. Специалист может быть назначен на данную должность только соответствующим приказом генерального директора. При этом представление на должность должен произвести руководитель отделения, в котором будет работать человек.

В случае если специалист будет отсутствовать на рабочем месте, то его обязанности и права должны быть переданы иному должностному лицу. С этой целью создается внутренний приказ по предприятию, где выполняется работа.

Оператор котельной должен владеть следующими знаниями:

- Безопасная эксплуатация котлов.

- Безопасная эксплуатация газового оборудования.

- Противодействия в области опасных и вредных факторов, которые происходят во время рабочего процесса.

- Требования, которые предъявляются в вопросах санитарии на производственном участке, электробезопасностью, пожарной безопасностью, использованием СИЗ.

Во время осуществления рабочего процесса специалист должен руководствоваться соответствующими законодательными актами Российской Федерации, а также уставом организации. Также сотрудник должен пройти инструктаж, связанный с внутренним распорядком на объекте, а также другими актами нормативного характера. В зависимости от специфики работы в должностную инструкцию могут вноситься некоторые изменения.

Должностные обязанности

К должностным обязанностям оператора котельной относят:

- Меры, способствующие бесперебойному обеспечению производства пара в нужном количестве и в параметрах, которые были установлены.

- Ведение сменного журнала про своевременное отмечание всех замечаний, которые были определены во время рабочего процесса.

- Отслеживание расходов газа, а также фиксирование показаний счетчиков в соответствующем журнале.

- Проведение профилактического осмотра оборудования, а также дополнительных механизмов. Проверка приборов контрольно-измерительного типа и ремонт техники, используемой на объекте.

В процессе приема и сдачи смены оператор котельной должен проверить исправность всего оборудования, техники, приборов. После этого ему необходимо расписаться в журнале смены. В случае если в процессе вступления на дежурство были выявлены какие-либо недочеты, то их необходимо зафиксировать и доложить своему прямому начальнику.

Права и ответственность

Оператор, осуществляющий деятельность в котельной, имеет следующие права:

- Требование от руководства обеспечения объекта нужными для работы материалами, оборудованием, специализированной одеждой, а также средствами противопожарного типа.

- Отказ от выполнений требований руководства в случае, если они нарушают правила поведения на объекте или же вызывают угрозу безопасности рабочего и других сотрудников.

- Внесение предложений по совершенствованию работы объекта.

Оператор котельной несет ответственность за:

- Отказ от выполнения своих прямых обязанностей.

- Несвоевременно выполненную работу.

- Нарушение инструкций, приказов руководства, правил поведения на объекте.

- Несоблюдение коммерческой тайны.

- Нарушение трудового распорядка, а также противопожарной безопасности.

Условия рабочей деятельности

Работа оператора котельной может быть разделена на условия в соответствии с классами:

- Под 1 классом понимают те условия, которые не влияют на здоровье сотрудника и, как следствие, позволяют обеспечить высокий уровень работоспособности.

- Под 2 классом понимают допустимые условия, которые характеризуются факторами среды и трудового процесса, не превышающего норм гигиены на рабочем объекте.

- Под 3 классом понимают вредные условия работы. Такая деятельность сопровождается множеством вредных факторов, которые превышают гигиенические нормы и негативно влияют на организм человека.

В процессе осуществления рабочей деятельности оператор должен пользоваться средствами защиты. Под ними понимают специализированную одежду, обувь, респиратор, маску и так далее.

Как правильно оформить должностную инструкцию

При составлении данного документа работодатель должен определить, что именно будет входить в круг должностных обязанностей сотрудника. После того как документ был разработан, необходимо утвердить его подписью руководства и печатью предприятия.

Документы для скачивания (бесплатно)

Сотрудник должен ознакомиться с информацией, изложенной в должностной инструкции до начала осуществления рабочей деятельности.

Особенности работы

В зависимости от специфики могут выделять особенности работы. Так, при работе в газовой котельной сотрудник должен в полной мере знать все особенности газового оборудования. В случае паровой, то, соответственно, необходимо ознакомится с особенностями паровых установок.

Помимо основной деятельности сотрудник может выполнять и обязанности слесаря. В данном случае он осуществляет ремонт и обслуживание оборудования, знает все существующие технические нюансы. Если рабочая деятельность выполняется с газообразным и твердым топливом, то необходимо использовать соответствующие средства защиты для того, чтобы обеспечить комфортные и безопасные условия для работы.

В данном случае он осуществляет ремонт и обслуживание оборудования, знает все существующие технические нюансы. Если рабочая деятельность выполняется с газообразным и твердым топливом, то необходимо использовать соответствующие средства защиты для того, чтобы обеспечить комфортные и безопасные условия для работы.

Как проходят контрольные тренировки в котельных, можно узнать из данного видео.

Должостная инструкция старшого оператора котельной

Оператор котельной — это специалист, трудовые функции которого заключаются в обслуживании специального отопительного оборудования. Именно он:. Если же говорить о квалификации, то современные отопительные системы оснащены многочисленными приборами, контролирующими состояние оборудования, что требует от работника не только обширных знаний о работе систем отопления, но и специального образования. Оператор котельной относится к категории рабочих. На время отсутствия оператора котельной его права и обязанности переходят к другому должностному лицу, о чем объявляется в приказе по организации.

Именно он:. Если же говорить о квалификации, то современные отопительные системы оснащены многочисленными приборами, контролирующими состояние оборудования, что требует от работника не только обширных знаний о работе систем отопления, но и специального образования. Оператор котельной относится к категории рабочих. На время отсутствия оператора котельной его права и обязанности переходят к другому должностному лицу, о чем объявляется в приказе по организации.

Дорогие читатели! Наши статьи рассказывают о типовых способах решения юридических вопросов, но каждый случай носит уникальный характер.

Если вы хотите узнать, как решить именно Вашу проблему — обращайтесь в форму онлайн-консультанта справа или звоните по телефонам, представленным на сайте. Это быстро и бесплатно!

Это быстро и бесплатно!

Оператор котельной должностные обязанности

Настоящая должностная инструкция определяет должностные обязанности, права и ответственность лица, занимающего должность Оператора котельной. Должность оператора котельной может занимать лицо не младше 18 лет, прошедшее медицинский осмотр и признанное годным к обслуживанию котлов, обученное по соответствующим программам обучения, имеющие соответствующую квалификацию и удостоверения на право обслуживания котлов, знающее производственную инструкцию, прошедшее инструктаж по охрана труда , противопожарный инструктаж, стажировку, проверку знаний, дублирование, противоаварийную и противопожарную тренировки и допущенное к самостоятельной работе.

В оперативном подчинении оператор котельной находится у диспетчера, в административном отношении подчиняется начальнику участка котельных. Включение и выключение автоматической аппаратуры питания котлов. Профилактический осмотр котлов, их вспомогательных механизмов, контрольно-измерительных приборов и участие в планово-предупредительном ремонте котлоагрегатов. Приемка котлов и их вспомогательных механизмов из ремонта и подготовка их к работе.

Производить пуск, остановку, регулирование и наблюдение за работой котлов, водоподогревателей, насосных агрегатов, баков — аккумуляторов;. Производить пуск, остановку и переключение обслуживаемых тепловых энергоустановок в схемах теплопроводов котельной;. Своевременно выявлять дефекты и неполадки оборудования и сообщать о них Начальнику участка котельных и оперативно-диспетчерскую службу;.

Вести записи в оперативной документации о состоянии оборудования, параметрах работы оборудования, показаниях контрольно-измерительных приборов;. Участвовать в ремонте обслуживаемого оборудования в качестве допускающего по нарядам-допускам;.

Участвовать в ремонте обслуживаемого оборудования в качестве допускающего по нарядам-допускам;.

Участвовать в инструктажах, спецподготовках, противопожарных и противоаварийных тренировках;. Своевременно, не реже 1 раза в год, проходить проверку знаний по охране труда, пожарно-техническому минимуму, электробезопасности, технической эксплуатации тепловых энергоустановок;. Соблюдать правила ведения оперативных переговоров с диспетчером в соответствие с инструкцией по ведению оперативных переговоров и записей;.

Соблюдать требования инструкций по охране труда и пожарной безопасности в процессе выполнения своих обязанностей. Требовать от начальника участка строгого соблюдения графиков ППР и хорошего качества ремонтных работ;.

Не допускать к работе в котельной бригады по наряду-допуску без соблюдения необходимых мер безопасности;. Требовать от администрации предприятия проведения организационно-технических мероприятий, направленных на улучшение работы оборудования, состояния охраны труда, пожарной безопасности, промышленной санитарии и бытовых условий;. Оператор котельной имеет право самостоятельно принимать решения по поддержанию заданных режимов работы оборудования в соответствии с производственными инструкциями по эксплуатации котлов и вспомогательного оборудования;.

Оператор котельной имеет право самостоятельно принимать решения по поддержанию заданных режимов работы оборудования в соответствии с производственными инструкциями по эксплуатации котлов и вспомогательного оборудования;.

Оператор котельной несет ответственность в соответствии с действующим законодательством Российской Федерации:. За безаварийную и экономичную эксплуатацию оборудования, сохранность оборудования, документации, средств пожаротушения и безопасности на своем рабочем месте в течение своего дежурства;.

За невыполнение обязанностей, возложенных на него должностной инструкцией оператора котельной, производственными инструкциями по эксплуатации, инструкциями по охране труда и пожарной безопасности. Имя обязательно. E-mail не публикуется обязательно. Обучение Карта сайта Обо мне О сайте Контакты.

Оператор котельной Должностная инструкция 31 мая sngsneg. Общие положения 1. Похожие статьи: Инструкция по охране труда для оператора котельной Инструкция по охране труда для оператора котельной.

Требования по безопасному производству работ. Образец инструкции Директор Должностная инструкция Должностная инструкция директора.

Должностные обязанности. Образец инструкции. Водитель Должностная инструкция Должностная инструкция водителя. Водитель автомобиля. Категория: Должностные инструкции. Оставить комментарий Нажмите, чтобы отменить ответ. Подписаться письмом.

Старший машинист котельного оборудования должностная инструкция

Настоящая должностная инструкция определяет должностные обязанности, права и ответственность лица, занимающего должность Оператора котельной. Должность оператора котельной может занимать лицо не младше 18 лет, прошедшее медицинский осмотр и признанное годным к обслуживанию котлов, обученное по соответствующим программам обучения, имеющие соответствующую квалификацию и удостоверения на право обслуживания котлов, знающее производственную инструкцию, прошедшее инструктаж по охрана труда , противопожарный инструктаж, стажировку, проверку знаний, дублирование, противоаварийную и противопожарную тренировки и допущенное к самостоятельной работе.

Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность оператора котельной [Наименование организации в родительном падеже] далее — Компания. Оператор котельной относится к категории рабочих, назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

Мобильная версия сайта. Видеоролик с описанием технических характеристик счетчиков газа RABO Счетчики газа RABO обладают лучшими техническими и метрологическими характеристиками по сравнению со счетчиками газа RVG и полностью заменят данные счетчики в производственной программе в течении первой половины года. Временные неполадки в работе телефонных линий Уважаемые Заказчики, коллеги и партнеры! В 10 населенных пунктов Владимирской области пришел природный газ АО «Газпром газораспределение Владимир» ввело в эксплуатацию межпоселковый газопровод в Меленковском районе Владимирской области. Неисправности оборудования ГРП и способы их обнаружения и устранения.

Временные неполадки в работе телефонных линий Уважаемые Заказчики, коллеги и партнеры! В 10 населенных пунктов Владимирской области пришел природный газ АО «Газпром газораспределение Владимир» ввело в эксплуатацию межпоселковый газопровод в Меленковском районе Владимирской области. Неисправности оборудования ГРП и способы их обнаружения и устранения.

2. Должностные обязанности

В должностной инструкции оператора котельной прямо закреплено право не выполнять распоряжения руководства, если это противоречит правилам техники безопасности и может привести к аварии. Главное же в должностных обязанностях оператора котельной — обеспечить бесперебойную работу оборудования. Скачать в. К списку должностных инструкций. Оператор котельной относится к категории рабочих. На время отсутствия оператора котельной его права и обязанности переходят к другому должностному лицу, о чем объявляется в приказе по организации. На должность оператора котельной назначается лицо, отвечающее следующим требованиям: лица не моложе 18 лет, прошедшие медицинское обследование на возможность обслуживания данного технологического оборудования и аттестацию на право обслуживания паровых котлов, работающих на газообразном топливе. Оператор котельной должен знать: — правила устройства и безопасной эксплуатации паровых и водогрейных котлов, инструкции по эксплуатации паровых котлов; — правила безопасной эксплуатации газового оборудования; — действие на человека опасных и вредных факторов, возникающих во время работы; — требования производственной санитарии, электробезопасности, пожарной безопасности; — назначение средств индивидуальной защиты. Оператор котельной руководствуется в своей деятельности: — законодательными актами РФ; — Уставом организации, Правилами внутреннего трудового распорядка, другими нормативными актами компании; — приказами и распоряжениями руководства; — настоящей должностной инструкцией.

На должность оператора котельной назначается лицо, отвечающее следующим требованиям: лица не моложе 18 лет, прошедшие медицинское обследование на возможность обслуживания данного технологического оборудования и аттестацию на право обслуживания паровых котлов, работающих на газообразном топливе. Оператор котельной должен знать: — правила устройства и безопасной эксплуатации паровых и водогрейных котлов, инструкции по эксплуатации паровых котлов; — правила безопасной эксплуатации газового оборудования; — действие на человека опасных и вредных факторов, возникающих во время работы; — требования производственной санитарии, электробезопасности, пожарной безопасности; — назначение средств индивидуальной защиты. Оператор котельной руководствуется в своей деятельности: — законодательными актами РФ; — Уставом организации, Правилами внутреннего трудового распорядка, другими нормативными актами компании; — приказами и распоряжениями руководства; — настоящей должностной инструкцией.

Должностная инструкция оператора котельной

Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность оператора котельной 5-го разряда [Наименование организации в родительном падеже] далее — Компания. Оператор котельной 5-го разряда относится к категории рабочих, назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании. Оператор котельной 5-го разряда подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании. На должность оператора котельной 5-го разряда назначается лицо, достигшее возраста 18 лет, прошедшие медицинское обследование на возможность обслуживания данного технологического оборудования и аттестацию на право обслуживания паровых котлов, работающих на газообразном топливе. В своей деятельности оператор котельной 5-го разряда руководствуется:.

Оператор котельной 5-го разряда относится к категории рабочих, назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании. Оператор котельной 5-го разряда подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании. На должность оператора котельной 5-го разряда назначается лицо, достигшее возраста 18 лет, прошедшие медицинское обследование на возможность обслуживания данного технологического оборудования и аттестацию на право обслуживания паровых котлов, работающих на газообразном топливе. В своей деятельности оператор котельной 5-го разряда руководствуется:.

Характеристика работ. Обеспечение надежной и экономичной работы всего котельного оборудования.

Оператору котельной запрещается: оставлять без надзора работающее оборудование; отвлекаться во время работы на посторонние дела; курить и пользоваться открытым огнем в помещении котельной; допускать в помещение котельной посторонних лиц; сушить одежду и другие предметы на обмуровке котла. Квалификационные требования На должность оператора газовой котельной назначается лицо, достигшее возраста 18 лет, прошедшие медицинское обследование на возможность обслуживания данного технологического оборудования и аттестацию на право обслуживания паровых котлов, работающих на газообразном топливе. Должностные обязанности Оператор газовой котельной выполняет следующие должностные обязанности: 3. Проводит растопку, пуск и остановку котлов и питание их водой, регулирует процесс горения топлива Наблюдает по контрольно-измерительным приборам за уровнем воды в котле, давлением пара и температурой воды, подаваемой в отопительную систему Регулирует работу нагрузку котлов в соответствии с графиком потребления пара Ведет сменный журнал, своевременно вносит в него отметки и замечания, возникшие в процессе работы Ежедневно следит за расходом газа и записывает показания счетчика котельной Принимает все меры по бесперебойному обеспечению производства паром в необходимом количестве и в установленных параметрах.

Квалификационные требования На должность оператора газовой котельной назначается лицо, достигшее возраста 18 лет, прошедшие медицинское обследование на возможность обслуживания данного технологического оборудования и аттестацию на право обслуживания паровых котлов, работающих на газообразном топливе. Должностные обязанности Оператор газовой котельной выполняет следующие должностные обязанности: 3. Проводит растопку, пуск и остановку котлов и питание их водой, регулирует процесс горения топлива Наблюдает по контрольно-измерительным приборам за уровнем воды в котле, давлением пара и температурой воды, подаваемой в отопительную систему Регулирует работу нагрузку котлов в соответствии с графиком потребления пара Ведет сменный журнал, своевременно вносит в него отметки и замечания, возникшие в процессе работы Ежедневно следит за расходом газа и записывает показания счетчика котельной Принимает все меры по бесперебойному обеспечению производства паром в необходимом количестве и в установленных параметрах.

Должностная инструкция оператора котельной 5-го разряда

.

.

Должностная инструкция оператора газовой котельной

.

Скачать бесплатно должностную инструкцию оператора котельной 5-го разряда.

.

.

.

.

.

.

Пример инструкции по охране труда для оператора газовой котельной

1. 1. Настоящая инструкция разработана в соответствии с ТИ-082-2002 «Типовая инструкция по охране труда для оператора котельной» и предусматривает основные требования по охране труда для данной профессии.

1. Настоящая инструкция разработана в соответствии с ТИ-082-2002 «Типовая инструкция по охране труда для оператора котельной» и предусматривает основные требования по охране труда для данной профессии.

1.2. Оператору необходимо выполнять свои обязанности в соответствии с требованиями настоящей инструкции.

1.3. К работе оператора газовой котельной допускаются лица не моложе 18 лет, прошедшие предварительный медицинский осмотр и не имеющие противопоказаний к выполнению вышеуказанной работы.

1.4. Работник до начала трудовой деятельности во время приема на работу должен пройти вводный инструктаж. До допуска к самостоятельной работе оператор котельной должен пройти:

1.5. Допуск к самостоятельной работе должен оформляться соответствующим распоряжением руководителя предприятия.

1.6. Вновь принятому работнику выдается квалификационное удостоверение, в котором должна быть сделана соответствующая запись о проверке знаний требований охраны труда.

1.7. Квалификационное удостоверение для дежурного персонала во время исполнения служебных обязанностей может храниться у ответственного по охране труда или при себе в соответствии с местными условиями.

1.8. Оператор котельной должен проходить обучение по охране труда в виде повторного инструктажа, внепланового инструктажа, целевого инструктажа и специального обучения в объеме программы подготовки по профессии, включающей вопросы охраны труда и требования должностных обязанностей по профессии.

1.9. Перед допуском к самостоятельной работе оператор котельной должен пройти стажировку под руководством опытного работника.

1.10. Оператор котельной должен проходить периодическую проверку знаний по охране труда не реже одного раза в год.

1.11. Рабочие, не прошедшие проверку знаний в установленные сроки, к самостоятельной работе не допускаются.

1.12. Лица, получившие неудовлетворительную оценку при квалификационной проверке, к самостоятельной работе не допускаются и не позднее одного месяца должны пройти повторную проверку.

При нарушении правил техники безопасности в зависимости от характера нарушений проводится внеплановый инструктаж или внеочередная проверка знаний.

1.13. При несчастном случае рабочий обязан оказать первую помощь пострадавшему до прибытия медицинского персонала. При несчастном случае с самим рабочим, в зависимости от тяжести травмы, он должен обратиться за медицинской помощью в здравпункт или сам себе оказать первую помощь (самопомощь).

1.14. Каждый работник должен знать местоположение аптечки и уметь ею пользоваться.

1.15. При обнаружении неисправных приспособлений, инструмента и средств защиты рабочий должен сообщить своему непосредственному руководителю.

Запрещается работать с неисправными приспособлениями, инструментом и средствами защиты.

1.16. Во избежание попадания под действие электрического тока не следует прикасаться к оборванным, свешивающимся проводам.

1.17. Невыполнение требований инструкции по охране труда для рабочего рассматривается как нарушение производственной дисциплины.

За нарушение требований инструкций рабочий несет ответственность согласно действующему законодательству.

1.18. В зоне обслуживания оборудования могут иметь место следующие опасные и вредные производственные факторы:

- движущиеся и вращающиеся механизмы;

- повышенный уровень шума на рабочем месте;

- повышенное значение напряжения в электрической цепи;

- повышенная температура воздуха рабочей зоны;

- повышенная температура поверхностей оборудования;

- недостаточная освещенность рабочей зоны;

- запыленность воздуха рабочей зоны;

- загазованность воздуха рабочей зоны;

- напряженность трудового процесса;

- высокое давление в трубопроводах.

1.19. Для защиты от воздействия опасных и вредных факторов необходимо применять соответствующие средства защиты.

1.19.1. При повышенном уровне шума нужно применять противошумные защитные средства (наушники, вкладыши «беруши» и др.).

1.19.2. При недостаточной освещенности рабочей зоны следует применять дополнительное местное освещение (фонари). При работах в особо опасных условиях должны применяться переносные светильники напряжением не более 12 В.

При работах в особо опасных условиях должны применяться переносные светильники напряжением не более 12 В.

1.20. Оператор котельной должен работать в спецодежде и применять средства защиты, выдаваемые в соответствии с Типовыми нормами бесплатной выдачи сертифицированных специальной одежды, специальной обуви и других средств индивидуальной защиты работникам сквозных профессий и должностей всех отраслей экономики, занятым на работах с вредными и (или) опасными условиями труда, а также на работах, выполняемых в особых температурных условиях или связанных с загрязнением, утвержденными приказом Министерства здравоохранения и социального развития Российской Федерации от 1 октября 2008 года № 541н.

1.21. Оператору котельной выдаются бесплатно следующие средства индивидуальной защиты:

- костюм хлопчатобумажный для защиты от общих производственных загрязнений и механических воздействий или костюм из смешанных тканей для защиты от общих производственных загрязнений и механических воздействий;

- куртка хлопчатобумажная на утепляющей прокладке;

- брюки хлопчатобумажные на утепляющей прокладке.

1.22. Оператор котельной должен:

- соблюдать правила внутреннего трудового распорядка и установленный режим труда и отдыха;

- выполнять работу, входящую в его обязанности или порученную руководства, при условии, что он обучен правилам безопасного выполнения этой работы;

- применять безопасные приемы выполнения работ;

- уметь оказывать первую помощь пострадавшим;

- соблюдать требования пожарной безопасности.

1.23. Курить и принимать пищу разрешается только в специально отведенных для этой цели местах.

2. Требования охраны труда перед началом работы

2.1. Перед началом смены оператор котельной должен:

- привести в порядок спецодежду. Рукава и полы спецодежды следует застегнуть на все пуговицы. Одежду необходимо заправить так, чтобы не было свисающих концов или развевающихся частей;

- убедиться в наличии и исправности защитного заземления оборудования, ограждений проемов, площадок, лестничных маршей, вращающихся механизмов;

- произвести обход обслуживаемого оборудования по определенному маршруту, проверить безопасное состояние оборудования;

- проверить на рабочем месте наличие и исправность инструмента и приспособлений, электрического фонаря, плакатов или знаков безопасности;

- установить, какое оборудование на участке находится в работе, резерве или ремонте;

- проверить работу газорегуляторной установки.

Давление газа до и после нее должно соответствовать параметрам настройки и требованиям производственной инструкции;

Давление газа до и после нее должно соответствовать параметрам настройки и требованиям производственной инструкции; - проверить горение на горелках и исправность топок работающих котлов, состояние обмуровки котлов, изоляции трубопроводов и вспомогательного оборудования, целостность взрывных предохранительных клапанов;

- подробно узнать у сдающего смену о работе оборудования, замечаниях и изменениях за смену, неисправностях оборудования, требующих немедленного устранения;

- ознакомиться со всеми распоряжениями, вышедшими за время, прошедшее с предыдущего дежурства;

- выяснить, какие работы ведутся по нарядам и распоряжениям на обслуживаемом оборудовании;

- доложить о готовности к приему смены начальнику смены;

- оформить приемку смены росписью в журнале.

2.2. Запрещается:

- опробовать оборудование до приемки смены;

- приходить на смену в нетрезвом состоянии или употреблять спиртные напитки в рабочее время;

- уходить со смены без оформления приема и сдачи смены.

3. Требования охраны труда во время работы

3.1. Запуск котла в работу, его остановку и ремонт необходимо производить согласно требованиям правил безопасности и инструкциям завода-изготовителя по эксплуатации котла.

3.2. Перед пуском котла следует убедиться в исправности основного и вспомогательного оборудования, приборов безопасности и наличии необходимого количества воды по уровню.

3.3. Разжигание топки котла необходимо производить, строго соблюдая требования инструкции по эксплуатации определенного типа котлов. При этом следует горелки зажигать поочередно, пуск топлива в горелку производить только после поднесения к выходному отверстию горелки зажженного запальника.

3.4. Если при розжиге топок топливо не воспламенилось или начавшееся горение прекратилось, то следует закрыть подачу топлива к этой горелке. Начинать розжиг заново необходимо после проветривания топки и газоходов.

3.5. При проскоке пламени горелку следует выключить. После ее остывания необходимо устранить причину проскоков и только после этого горелку можно зажигать вновь.

После ее остывания необходимо устранить причину проскоков и только после этого горелку можно зажигать вновь.

3.6. При выполнении розжига горелки запрещается стоять напротив растопочных люков.

3.7. При отклонении параметров в работе котлоагрегатов от параметров, указанных в инструкции по эксплуатации, необходимо принять меры к восстановлению рабочих параметров. В противном случае следует немедленно сообщить о сложившейся обстановке мастеру смены (начальнику котельной) и действовать согласно его указаниям.

3.8. В течение смены необходимо регулярно следить за показаниями приборов, измеряющих температуру, давление, уровень воды и подачу газа.

3.9. Все устройства и приборы автоматического управления и безопасности котла должны поддерживаться в исправном состоянии и регулярно проверяться согласно плану-графику, утвержденному руководством предприятия.

3.10. На вентилях, задвижках и заслонках при отключении участков трубопроводов и газоходов, а также на пусковых устройствах дымососов и вентиляторов должны быть установлены плакаты «Не включать! Работают люди» и сняты предохранительные вставки.

3.11. При работе в котле и газоходе следует пользоваться переносным светильником на напряжение не выше 12 В.

3.12. Манометры должны проверяться не реже одного раза в 12 месяцев, иметь штамп государственной поверки и должны быть опломбированы.

3.13. Все контрольно-измерительные приборы должны иметь клеймо, подтверждающее их пригодность и соответствие государственным стандартам.

3.14. Перед закрытием люков и лазов котла необходимо проверить, нет ли внутри котла людей, инструмента или посторонних предметов.

3.15. Открывание люков и лючков, а также ремонт котлов разрешается производить только при полном отсутствии давления. Перед открыванием люков и лючков, расположенных в пределах водного пространства, вода из элементов котла и экономайзеров должна быть удалена.

3.16. Запрещается:

- хранение в помещении котельной горючих и легковоспламеняющихся материалов, в том числе бензина, керосина, масел;

- оставлять без надзора котлоагрегат до полного снижения давления, а также не обесточив электрооборудование;

- эксплуатировать котел с неисправными и неотрегулированными предохранительными клапанами.

4. Требования охраны труда в аварийных ситуациях

4.1. В случае возникновения аварийной ситуации необходимо действовать в соответствии с планом ликвидации аварий.

4.2. При загазованности воздуха в котельном помещении принять меры по проветриванию.

4.3. В случае утечки или загорания газа необходимо вызвать газоспасательную службу.

4.4. При возникновении пожара необходимо выполнить следующие действия:

- отключить подачу газа;

- обесточить оборудование;

- сообщить по телефону или другими средствами связи в пожарную охрану и администрации предприятия;

- принять меры по эвакуации людей и имущества;

- приступить к тушению пожара имеющимися средствами пожаротушения.

4.5. В случае обнаружения какой-либо неисправности, нарушающей нормальный режим работы котлоагрегата, его необходимо выключить. О всех замеченных недостатках следует произвести запись в журнале эксплуатации оборудования, а руководство предприятия поставить в известность.

4.6. При несчастном случае необходимо оказать пострадавшему доврачебную помощь, при необходимости вызвать скорую медицинскую помощь, сообщить своему непосредственному руководителю и сохранить без изменений обстановку на рабочем месте до расследования, если она не создаст угрозу для других работников и не приведет к аварии.

5. Требования охраны труда по окончании работы

5.1. Перед окончанием смены необходимо:

- выполнить уборку рабочего места и зоны обслуживания;

- сообщить принимающему смену, в каком состоянии работают котлы и другое оборудование, ознакомив при этом со всеми неисправностями, обнаруженными в режимах работы котлоагрегатов в течение смены;

- весь инструмент, приспособления и средства защиты привести в порядок и разместить в шкафах и стеллажах.

5.2. Произвести обеспыливание спецодежды, снять ее в гардеробной для загрязненной одежды и убрать в шкаф.

5.3. Вымыть лицо и руки теплой водой с мылом. Надеть личные одежду и вещи.

Надеть личные одежду и вещи.

Не знаете, где найти нужный для работы номер журнала, статью в электронной форме, шаблоны документов в word?

Оператор котельной: должностная инструкция, разряды

Должность оператора котельной подразумевает собой специалиста, обязанного заниматься обеспечением безопасного использования устройств и поддержанием их в рабочем состоянии, чтобы не допустить аварий. Работодатели больше предпочитают сотрудников, у которых есть важные личные качества, такие как терпение, способность выполнять монотонную и однообразную работу, ловких, аккуратных и ответственных людей. Помимо этого, очень ценятся организованность, методичность и последовательность при выполнении работы.

Общие положения

Оператор котельной относится к разряду рабочих и подчиняется мастеру либо же начальнику смены, в некоторых случаях его руководством является начальник структурного подразделения. Для получения этой должности ему необходимо получить необходимую квалификацию и пройти инструктаж на предприятии.

Для получения этой должности ему необходимо получить необходимую квалификацию и пройти инструктаж на предприятии.

При выполнении своих обязанностей он должен руководствоваться техническими нормами и актами, учитывать руководящие материалы, относящиеся к выполнению сотрудником его прямых обязанностей. Помимо этого, он должен учитывать приказы своего непосредственного начальника и должностную инструкцию оператора котельной.

Знания

Сотрудник, занимающий эту должность, обязан знать принцип работы котлов, из чего состоят теплоизоляционные массы и паротрубопроводы, а также правила эксплуатации устройств, работающих на газе под давлением. Помимо этого, он должен понимать, для чего предназначены и как применяются контрольно-измерительные приборы, теплосетевые установки бойлерного типа и станции с мятым паром. Очень важно, чтобы рабочий понимал, по какому принципу осуществляется технологический процесс, как рационально использовать сырье, ресурсы и материалы для выполнения его обязанностей.

Работа оператора газовой котельной предполагает, что он знает все стандарты качества, которые компания предъявляет к его работе, включая процессы и операции смежного типа. Он должен понимать, какие существуют виды брака, как их своевременно обнаружить и устранить, а также как правильно использовать оборудование, дабы предотвратить возникновение поломок. Перед поступлением на работу сотрудник должен изучить характеристики производственных факторов, которые могут быть опасны или вредны для организма.

Другие знания

Работа оператора газовой котельной предполагает, что, прежде чем приступить к выполнению своих обязанностей, сотрудник должен получить определенные знания, в том числе как безопасно содержать свое рабочее место. Помимо этого, он должен понимать, какие отклонения могут возникнуть во время выполнения технологических мероприятий и как правильно их устранить.

Он должен понимать, как использовать средства защиты во время работы, как безопасно выполнять свои функции, что делать, чтобы предотвратить аварийные ситуации. В его знания должны входить охрана окружающей среды, трудовое законодательство, расценки оплаты труда, а также внутренние правила компании.

В его знания должны входить охрана окружающей среды, трудовое законодательство, расценки оплаты труда, а также внутренние правила компании.

Обязанности работника 2-го разряда

Функции работников этой сферы различны в зависимости от разрядов. Оператор котельной второго разряда обязан проводить обслуживание оборудования, теплопроизводительность которого не превышает 12,6 ГДж/ч. Помимо этого, он обеспечивает бесперебойную работу водонагревательных котлов на газообразном и жидком топливе с производительностью до 21 ГДж/ч.

Он должен запускать, растапливать и останавливать котлы, а также осуществлять их подпитку водой, регулировать сгорание топлива, контролировать измерительные приборы, отслеживая давление, уровень воды и ее температуру. Помимо этого, оператор котельной обязан проводить обслуживание бойлерных установок и другого оборудования с суммарной нагрузкой тепла, не превышающей 42 ГДж/ч. Проводить очистку воды, запускать и останавливать двигатели, насосы, вентиляторы и прочие механизмы, необходимые для адекватной работы устройств, расположенных в котельной. Чистить котлы и арматуру, а также принимать участие в ремонтных работах техники.

Чистить котлы и арматуру, а также принимать участие в ремонтных работах техники.

Обязанности сотрудника 3-го разряда

Оператор котельной третьего разряда занимается обслуживанием котлов водонагревательного типа, теплопроизводительность которых не превышает 42 ГДж/ч, и паровых котлов с производительностью не выше 12,6 ГДж/ч топливного и электрического типов. Также он обслуживает газораспределительные установки, теплосетевые бойлеры и станции мятого пара.

Помимо этого, работник должен запускать, останавливать, регулировать работу и наблюдать за экономайзерами, воздухонагревателями, питательными насосами и пароперегревателями, заниматься обеспечением бесперебойной работы всех устройств в котельной, а также следить за другими агрегатами, включенными в схему теплопровода. Кроме этого, он учитывает показатели тепла, передаваемого потребителям котельной, участвует в ремонтных работах и прочее.

Обязанности сотрудника 4-го разряда

Работа оператора котельной подразумевает, что сотрудник обслуживает водонагревательные котлы с производительностью тепла, не превышающей 84 ГДж/ч, паровые котлы с производительностью до 42 ГДж/ч, наблюдает за контрольно-измерительным оборудованием, регулируя уровень воды, температуру и давление. Помимо этого, в его обязанности входит контроль за работой оборудования и соблюдение соответствия показателей с графиком потребления пара. Также он должен проводить мероприятия, предупреждающие возникновения поломок и в случае необходимости самостоятельно устранять возникшие неисправности в обслуживаемых устройствах.

Обязанности сотрудника 5-го разряда

Работа оператора котельной пятого разряда предполагает, что он обслуживает водонагревательные котлы с производительностью тепла не более 273 ГДж/ч, паровые котлы с производительностью до 84 ГДж/ч. Помимо этого, в его обязанности входит переключение линий питания и их подсоединение и отключение от магистралей.

Также он занимается подключением автоматического оборудования, профилактической проверкой всего оборудования, включая различные механизмы и контрольно-измерительные приборы. Оператор должен принимать участие в плановых ремонтных работах, принимать их после обслуживания и подготавливать к дальнейшей эксплуатации.

Обязанности сотрудника 6-го разряда

Работа оператора газовой котельной предполагает, что сотрудник шестого разряда обслуживает все системы водонагревательных котлов и газовых установок с общей производительностью тепла, превышающей 273 ГДж/ч, а также отдельное оборудование с производительностью выше 546 ГДж. Помимо этого, он занимается регулировкой работы оборудования и сверкой их продуктивности с количеством пара, который потребляется. Он должен составлять топливный баланс и своевременно замечать и устранять все неисправности оборудования в котельной.

Права

Оператор газовой котельной вправе получить все необходимое для индивидуальной защиты. Компания обязана обеспечить его материалами, инструментом, а также оборудованным рабочим местом. Он может требовать от руководства обеспечения нормальных трудовых условий. Работник также имеет право сообщать руководству обо всех выявленных недостатках в работе организации, если это входит в его компетенцию. Он вправе получать любую информацию и материалы, которые нужны ему для выполнения обязанностей.

Ответственность

Оператор газовой котельной ответственен за ненадлежащее выполнение своих обязанностей и за несоблюдение внутреннего распорядка в организации. Его могут привлечь к ответственности за не сохранение товарно-материальных ценностей, вверенных ему руководством для выполнения работы. А также он в ответе за нанесение компании материального ущерба. Оператора котельной могут привлечь к ответу за нарушение уголовного, административного или трудового кодекса, согласно действующему законодательству страны.

Заключение

Данная работа не требует получения высшего образования или окончания дополнительных курсов, обычно сотрудники получают инструктаж уже на месте службы. Но при этом она требует хорошей физической выносливости, терпения, умения выполнять однотипные задачи и внимательности.

Поскольку обязанности должностные оператора котельной связаны с обслуживанием котлов и приборов нагрева, у сотрудника должно быть хорошее здоровье, в особенности зрение, центральная нервная система и двигательный аппарат. Любая ошибка или неточность может привести к аварии и порче оборудования, поэтому данная должность подразумевает большую ответственность. Но в целом она дает стабильный доход и приличный средний заработок. На рынке труда оператор котельной – достаточно востребованная профессия.

Введение в котельную

Топливо для котлов

Три самых распространенных вида топлива, используемых в паровых котлах: уголь, нефть и газ. Однако промышленные или коммерческие отходы также используются в некоторых котлах, наряду с электричеством для электродных котлов.

Уголь

Уголь — это общий термин, обозначающий семейство твердого топлива с высоким содержанием углерода. В этом семействе есть несколько типов угля, каждый из которых связан со стадиями образования угля и количеством углерода.Этими этапами являются:

- Торф.

- Бурый уголь или бурый уголь.

- Битумный.

- Полубитуминозный.

- Антрацит.

Битумный и антрацитовый типы обычно используются в качестве котельного топлива.

В Великобритании сокращается использование кускового угля для пожаротушения котлов. Для этого есть ряд причин, в том числе:

Доступность и стоимость — Поскольку многие угольные пласты истощаются, в Великобритании добывается меньшее количество угля, чем раньше, и следует ожидать, что его сокращение продолжится.

Скорость реакции на изменение нагрузки — Для кускового угля существует значительная временная задержка между:

- Возникающая потребность в тепле.

- Закачка угля в котел.

- Розжиг угля.

- Пар генерируется для удовлетворения спроса.

Чтобы преодолеть эту задержку, котлы, предназначенные для сжигания угля, должны содержать больше воды при температуре насыщения, чтобы обеспечить запас энергии для покрытия этого временного лага.Это, в свою очередь, означает, что котлы крупнее и, следовательно, дороже по стоимости покупки и занимают более ценные производственные площади.

Зола — Зола образуется при сжигании угля.

Зола может быть неудобной для удаления, обычно это связано с ручным вмешательством и уменьшением количества пара, доступного во время удаления золы. Затем золу необходимо утилизировать, что само по себе может быть дорогостоящим.

Загрузочное оборудование — Существует ряд различных устройств, включая топки с шаговым двигателем, разбрызгиватели и топки с цепной решеткой.Общая идея заключается в том, что все они нуждаются в существенном обслуживании.

Выбросы — Уголь содержит в среднем 1,5% серы (S) по весу, но этот уровень может достигать 3% в зависимости от того, где уголь был добыт.

В процессе сгорания:

- Сера соединяется с кислородом (O2) из воздуха с образованием SO2 или SO3.

- Водород (H) из топлива соединяется с кислородом (O2) из воздуха с образованием воды (h3O).

После завершения процесса сгорания SO3 объединяется с водой (h3O) с образованием серной кислоты (h3SO4), которая может конденсироваться в дымоходе, вызывая коррозию, если не поддерживается правильная температура дымохода.В качестве альтернативы он уносится в атмосферу с дымовыми газами. Эта серная кислота возвращается на землю с дождем, в результате чего:

- Повреждение ткани зданий.

- Расстройство и повреждение растений и растительности.

Зола, производимая углем, легкая, и часть золы неизбежно уносится с выхлопными газами в дымовую трубу и выбрасывается в виде твердых частиц в окружающую среду.

Уголь, однако, до сих пор используется для зажигания многих очень больших водотрубных котлов на электростанциях.

Из-за большого масштаба этих операций становится экономически выгодным разработка решений упомянутых выше проблем, а также может возникнуть давление со стороны правительства с целью использования топлива отечественного производства для обеспечения национальной безопасности электроснабжения.

- Уголь, используемый на электростанциях, измельчается до очень мелкого порошка, который обычно называют «пылевидным топливом» и обычно обозначают аббревиатурой «pf».

- Малый размер частиц pf означает, что его отношение площади поверхности к объему значительно увеличивается, что делает сгорание очень быстрым и преодолевает проблему скорости реакции, возникающую при использовании кускового угля.

- Малый размер частиц также означает, что pf течет очень легко, почти как жидкость, и попадает в топку котла через горелки, исключая топки, используемые с кусковым углем.

- Для дальнейшего повышения гибкости и гибкости котла могут быть установлены горелки 30+ pf вокруг стен и свода котла, каждая из которых может управляться независимо для увеличения или уменьшения тепла в определенной области печи. Например, для контроля температуры пара, выходящего из пароперегревателя.

По качеству газов, выбрасываемых в атмосферу:

- Котельные газы будут направляться через электрофильтр, в котором электрически заряженные пластины притягивают золу и другие частицы, удаляя их из газового потока.

- Сернистый материал будет удален в газоочистителе.

- Конечный выброс в окружающую среду высокого качества.

При сжигании 1 кг угля можно произвести около 8 кг пара.

Нефть

Нефть для котельного топлива создается из остатков сырой нефти после ее дистилляции для производства более легких масел, таких как бензин, парафин, керосин, дизельное топливо или газойль. Доступны различные сорта, каждая из которых подходит для котлов разной мощности; оценки следующие:

- Класс D — Дизель или газойль.

- Класс E — Легкое жидкое топливо.

- Класс F — мазут среднего класса.

- Класс G — мазут.

Нефть начала бросать вызов углю как предпочтительному котельному топливу в Великобритании в 1950-х годах. Частично это произошло из-за того, что тогдашнее Министерство топлива и энергетики спонсировало исследования по усовершенствованию котельной.

Преимущества нефти перед углем включают:

- Более короткое время реакции между запросом и требуемым количеством генерируемого пара.

- Это означало, что в котловой воде нужно было хранить меньше энергии. Таким образом, котел мог бы быть меньше по размеру и излучать меньше тепла в окружающую среду с последующим повышением эффективности.

- Меньший размер также означал, что котел занимал меньше производственной площади.

- Механические кочегарки были устранены, что снизило объем работ по техническому обслуживанию.

- Oil содержит только следы золы, что практически устраняет проблему обращения с золой и ее утилизации.

- Устранены трудности при приеме, хранении и обращении с углем.

Приблизительно 15 кг пара можно произвести из 1 кг масла или 14 кг пара из 1 литра масла.

Газ

Газ — это вид котельного топлива, которое легко сжигается с очень небольшим избытком воздуха. Топливные газы доступны в двух различных формах:

- Природный газ — это газ, добытый (естественным образом) под землей. Он используется в его естественном состоянии (за исключением удаления примесей) и содержит высокую долю метана.

- Сжиженные углеводородные газы (СНГ) — это газы, которые производятся при переработке нефти и затем хранятся под давлением в жидком состоянии до использования.Наиболее распространенными формами сжиженного нефтяного газа являются пропан и бутан.

В конце 1960-х годов доступность природного газа (например, из Северного моря) привела к дальнейшему развитию котлов.

Преимущества сжигания газа перед сжиганием жидкого топлива включают:

- Хранение топлива не проблема; газ подается прямо в котельную.

- В природном газе присутствует только небольшое количество серы, а это означает, что количество серной кислоты в дымовых газах практически равно нулю.

Приблизительно 42 кг пара может быть произведено из 1 терма газа (что эквивалентно 105,5 МДж) для котла на 10 бар изб., С общим КПД 80%.

Отходы как основное топливо

У этого есть два аспекта:

Отходы — Здесь отходы сжигаются для производства тепла, которое используется для производства пара.

Мотивы могут включать безопасную и надлежащую утилизацию опасного материала. Хорошим примером может служить больница:

- В этих обстоятельствах может оказаться, что надлежащее и полное сжигание отходов затруднено, требуя сложных горелок, контроля соотношения воздуха и мониторинга выбросов, особенно твердых частиц.Стоимость такой утилизации может быть высокой, и только часть стоимости возмещается за счет использования тепла, выделяемого для производства пара. Однако общая экономичность схемы, принимая во внимание стоимость утилизации отходов другими способами, может быть привлекательной.

- Использование отходов в качестве топлива может включать экономичное использование горючих отходов технологического процесса. Примеры включают кору, срезанную с дерева на бумажных фабриках, стебли (жмых) на заводах сахарного тростника и иногда даже подстилку с птицефермы.Процесс сжигания снова будет довольно сложным, но общая экономия затрат на удаление отходов и производство пара для других применений на месте может сделать такие схемы привлекательными.

Отходы тепла — здесь горячие газы от процесса, такого как плавильная печь, могут быть направлены через котел с целью повышения эффективности установки. Системы этого типа различаются по уровню сложности в зависимости от потребности в паре внутри установки.Если технологическая потребность в паре отсутствует, пар может быть перегрет и затем использован для выработки электроэнергии.

Этот тип технологии становится популярным на ТЭЦ:

- Газовая турбина приводит в действие генератор для производства электроэнергии.

- Горячие (обычно 500 ° C) выхлопные газы турбины направляются в котел, который производит насыщенный пар для использования на установке.

Этот тип установки обеспечивает очень высокий КПД.Другие преимущества могут включать либо надежность электроснабжения на месте, либо возможность продавать электроэнергию с наценкой национальному поставщику электроэнергии.

Как котлы обеспечивают бесперебойную работу заводов и нефтеперерабатывающих заводов

Котлы — одна из самых основных систем нефтеперерабатывающего завода или завода. Они буквально части оборудования, которые поддерживают работу завода. Тем не менее, они являются одним из наименее обсуждаемых аспектов предприятий, потому что обычно основное внимание уделяется количеству и качеству фактического выпуска продукции или стоимости поступающего топлива и сырья.В этой статье будут кратко рассмотрены некоторые особенности того, что такое котлы, что вам нужно знать о них и как они поддерживают работу установок.

Что такое бойлер?

Котел — это часть оборудования, которая действует как закрытый сосуд для преобразования воды внутри в пар. Для этого химическая энергия от источника топлива, такого как нефть или газ, преобразуется в тепло путем сгорания. Затем тепло передается содержащейся в нем воде, тем самым повышая давление и, в конечном итоге, превращая жидкую форму в пар.

Котел должен быть спроектирован так, чтобы максимально возможное количество тепла от горения передавалось воде с использованием таких процессов, как излучение, теплопроводность и конвекция. Эффективность теплопередачи очень важна, так как сжигаемое топливо дает максимальные и наиболее рентабельные результаты. Кроме того, котел должен быть спроектирован так, чтобы производить пар высокого качества, который может эффективно использоваться заводом.

Какую функцию выполняют котлы?

Теперь, когда мы обсудили, что такое котел, вы можете задаться вопросом, зачем он нужен и что на самом деле растения делают с паром, который вырабатывается котлами.Он будет несколько отличаться в зависимости от установки, но по большей части пар, производимый котлами, будет выполнять одну из следующих функций:

- Топливо — Часто пар используется для питания турбин для электрогенерирующего оборудования, нагнетателей и насосов.

- Производство — Пар может также играть роль в фактическом производстве продукта путем стерилизации или для достижения температур обработки, необходимых для определенного аспекта производства.

- Климат — Пар также может использоваться для питания систем отопления и кондиционирования воздуха.Это может быть сделано для личного комфорта рабочего, для поддержания надлежащей рабочей температуры оборудования или и того, и другого.

Какие типы котлов распространены?

Большинство промышленных котлов делятся на две большие категории типов котлов. Однако в этих типах имеется множество… определенных конструкций и возможностей. Модели котлов могут быть выбраны разными нефтеперерабатывающими заводами в зависимости от технологии и единиц, доступных при покупке котлов, бюджета, технического обслуживания, соображений эффективности завода и других факторов, специфичных для требований завода.Две основные категории котлов:

- Пожарные котлы — Пожарные котлы используют систему труб, через которые проходит источник тепла, или «огонь». Трубки окружены водой, и вода нагревается, так как в трубках также повышается температура. В конце концов пар выпускается для использования.

- Водотрубные котлы — В отличие от жаротрубных котлов; водотрубный котел использует воду, а не тепло, которое содержится внутри системы соединенных между собой труб.Тепло перемещается по трубкам, нагревая воду внутри трубок и постепенно превращая ее в пар.

Дополнительные сведения о котле

Чтобы котел продолжал работать безопасно и эффективно, необходимо учитывать несколько дополнительных факторов.

- Уровень воды — Очень важно тщательно поддерживать нормальный рабочий уровень воды (NOWL) котла. Если уровень воды упадет слишком низко, это может привести к выходу котла из строя.

- Пуск — Пуск котла является одним из самых опасных этапов его работы и одним из наиболее частых случаев взрыва топки. При запуске котла важно соблюдать все инструкции производителя.

- Останов — Для разных котлов существуют разные процедуры отключения, но в целом это также чувствительное время в рабочем цикле котла, и еще раз важно следовать рекомендованным инструкциям для конкретного котла.

- Техническое обслуживание — Все котлы требуют периодического технического обслуживания и осмотра. Кроме того, с возрастом многие котлы начинают работать менее эффективно, и поэтому может потребоваться значительный капитальный ремонт, такой как модернизация или замена труб.

Будучи такой неотъемлемой частью работы нефтеперерабатывающего завода, необходимость в котлах в надлежащем рабочем состоянии является критическим аспектом безотказной работы завода. Регулярное плановое техническое обслуживание и плановый ремонт — два упреждающих способа избежать длительных или неожиданных простоев котлов.Регулярная проверка состояния котла посредством инспекций может значительно повысить безопасность котельного агрегата для его операторов и установки в целом. Свяжитесь с STI Group, если вам требуется осмотр для определения прочности и безопасности одного из наиболее важных компонентов в вашей промышленной деятельности.

:

Первый домашний котел, работающий на СВЧ, может помочь сократить выбросы | Этический и экологичный образ жизни

Создатели первого в мире микроволнового котла заявили, что он может обеспечить прямую замену с нулевым уровнем выбросов газовых котлов, которые отапливают большинство домов в Великобритании.

Котел использует электричество для нагрева воды, которую затем можно перекачивать через существующие радиаторы в краны, душевые и ванны. Компания Heat Wayv создает прототипы и рассчитывает испытать котлы в домах к концу 2022 года, а первые продажи клиентам намечены на 2024 год. По ее словам, установка, подходящая для дома с тремя или четырьмя спальнями, будет стоить около 3500 фунтов стерлингов, столько же, сколько эквивалентный газовый котел.

На отопление приходится 14% выбросов углерода в Великобритании, и это одно из самых сложных препятствий на пути к достижению чистого нуля выбросов к 2050 году.Газовые котлы будут запрещены в новостройках с 2025 года и, как ожидается, будут полностью выведены из эксплуатации к середине 2030-х годов.

Heat Wayv строит прототипы и планирует испытать свои котлы в домах к концу 2022 года. Фотография: PRПравительство поощряет установку тепловых насосов, которые чрезвычайно эффективны и дешевы в эксплуатации, но требуют больших первоначальных затрат. затрудняет установку и подходят не для всех типов недвижимости. Водород также предлагается в качестве замены газа, но большинство экспертов считают, что поставки низкоуглеродистого водорода будут ограниченными и дорогостоящими, и его лучше всего использовать для тяжелой промышленности и транспорта.

Блок Heat Wayv имеет такие же размеры, как и газовый котел, и имеет 10 метров трубы, свернутой внутри, которая нагревается в нескольких точках по всей длине. Микроволны производятся твердотельными компонентами, которые могут быть настроены специально для нагрева воды и более целенаправленны, чем магнетроны, используемые в микроволновых печах.

По словам производителей, электрическая нагрузка будет примерно такой же, как у электрической духовки. Они говорят, что котел на 84% эффективен в преобразовании электроэнергии в горячую воду, а еще 12% отработанного тепла перерабатывается, что дает общий КПД 96%.Первый продукт компании — переносной микроволновый обогреватель — сейчас производится для военных.

«Конец газового котла неизбежен и запланирован», — сказал Фил Стивенс, соучредитель Heat Wayv. Он сказал, что тепловые насосы найдут свое место на рынке для подходящих домов, но его продуктом была «чистая технология, при которой покупатель будет стоить столько же, сколько и газовый котел».

Пол Атертон, другой соучредитель, сказал: «Красота нашего микроволнового котла в том, что он полностью совместим с существующими домашними радиаторами.Он сказал, что компания изначально нацелена на строительство 170 000 новых домов каждый год, в которых не будет разрешено устанавливать газовые котлы с 2025 года. Первый продукт компании, переносной микроволновый обогреватель, сейчас производится для военных.

Эксперты, с которыми связалась Guardian, заявили, что микроволновый котел заслуживает доверия, хотя детали продукта являются конфиденциальными. По их словам, возможность использования в качестве замены газового котла является значительным преимуществом, хотя они будут использовать больше электроэнергии и, следовательно, будут стоить дороже, чем тепловые насосы и газовые котлы.Один эксперт сказал, что более дешевая закупочная цена означает, что необходимо провести расчет стоимости за весь срок службы, чтобы увидеть, как эти затраты уравновешиваются.

Внедрение электромобилей уже означает, что национальная электросеть должна быть укреплена, чтобы выдерживать дополнительную нагрузку, и очень широкое внедрение микроволновых котлов усугубит эту проблему, считают эксперты. Микроволновый котел не может обеспечить мгновенную подачу горячей воды, в отличие от газовых котлов, поэтому у него есть резервуар для горячей воды внутри устройства.

Некоторые эксперты сказали, что домовладельцам может потребоваться обновить главный предохранитель в своем доме и, возможно, потребуется их местная электросеть для утверждения установки микроволнового котла, как это требуется для более крупных тепловых насосов. Атертон сказал, что не ожидал этого, но компания будет тесно сотрудничать со всеми заинтересованными сторонами.