Керамзитобетонные блоки своими руками: состав и технология изготовления

Возвести дом своими руками – одна из важных целей жизни настоящего мужчины. Если бюджет не ограничен, можно нанять строительную бригаду, а если хочется сэкономить – даже производство материала придется взять в свои руки. В последнее время в строительстве нередко применяются керамзитобетонные блоки, имеющие высокие звуко- и теплоизоляционные свойства, абсолютно экологичный состав.

Изготовить керамзитобетонные блоки своими руками совсем несложно, главное – соблюдать технологию производства, купить нужное количество компонентов. Вы будете приятно удивлены полученным результатом, а еще сохраните свои деньги.

Технология изготовления

Цемент, песок и вода являются связующими веществами, а главные качества готовому материалу придает керамзит. Цемент нужен марки М400 и выше, песок должен быть чистым и мелким. Можно добавить в состав обычный стиральный порошок, он способен увеличить пластичные свойства замеси. В домашних условиях также можно использовать средство для мытья посуды или жидкое мыло на замену ПАВ, которые образуют воздушные поры, повышают морозо- и влагоустойчивость материала. Бетон лучше готовить в бетономешалке (ее можно арендовать) или же вручную, когда требуется малое количество стройматериала. С помощью совковой лопаты или мастерка следует аккуратно всыпать сначала сухие компоненты, а затем, помешивая, добавить воду.

Вернуться к оглавлениюКерамзитобетонная смесь должна некоторое время постоять, затем нужно тщательно перемешать все до однородной массы, напоминающей пластилин.

Подготовка материалов и инструментов

Для того, чтобы сделать керамзитобетон своими руками вам понадобятся:

- керамзит;

- цемент;

- песок;

- вода;

- доски;

- металлический лист;

- мастерок;

- лопата;

- бетономешалка.

Подготовка опалубки

Внутренние стены необходимо смазать отработанным моторным маслом.

Чтобы придать форму будущему изделию, понадобятся деревянные доски толщиной не менее 2-х см, тонкий металлический лист, ножовка, рулетка, карандаш. Что касается размеров, то обычно выбирают стандартные, например, кирпича или шлакоблока. Определившись с размером, можно приступать к разметке, а затем ножовкой вырезать из досок 3 части: поддон и 2 половины в виде буквы “Г”, далее соединить все металлическими уголками. Чтобы блоки было легче вытягивать, к доскам с внутренней стороны прибивается лист металла, а если его не нашлось, форма изнутри тщательно обрабатывается машинным маслом. А чтобы форма не меняла своих размеры, на торцах половинок делаются специальные затворы.

Вернуться к оглавлениюВыбор пропорции керамзитобетона для раствора

- Портландцемент М400 -одна часть.

- Керамзит – 6-8 частей или 350-500 кг на 1м3. Отмерять можно ведрами, учитывая, что в такой десятилитровой емкости поместится 3-5 кг керамзита.

- Песок фракцией менее 5 мм – две части.

- Вода – 0,8-1 часть; количество воды на 1м3 для фактурного слоя нужно определять по консистенции на месте.

- Стиральный порошок – одна часть.

Формовка

Отливать блоки нужно в большом помещении с максимально ровными полами. Внутри не должно быть сыро, а рекомендуемая температура воздуха составляет около 15-18°С. Теперь нужно поставить готовую опалубку для керамзитобетонных блоков на ровную твердую металлическую поверхность и желательно под навесом, обеспечивая защиту от попадания прямых солнечных лучей и дождя.

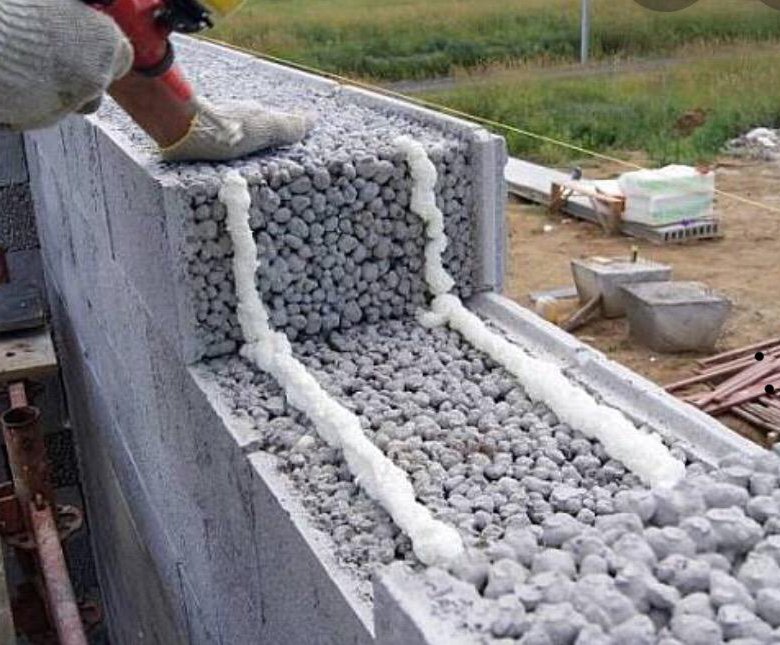

Стены формы перед тем, как заливать керамзитобетон, надо смазать обычным машинным маслом изнутри, а основание слегка посыпать песком и только тогда залить смесь. Чтобы в дальнейшем облегчить кладку керамзитоблоков, следует класть небольшое количество керамзитобетона. Керамзитобетонный блок, как правило, формуется лицевой стороной вниз и выкладывается на поддон.

Вернуться к оглавлениюУплотняем раствор

Так как керамзит обладает большим количеством воздушных пор, он легче, чем состав бетона, и будет всплывать на поверхность, делая блоки неровными, поэтому в самом начале затвердевания керамзит нужно утрамбовать внутрь блока. По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится “цементное молоко”. Верхнюю часть блока в форме можно выравнять при помощи мастерка.

По ГОСТу керамзитоблоки сначала нужно подвергнуть вибрационному прессованию, используя специальный станок, а затем высушить в печи. В домашних условиях станок можно заменить похожими движениями лопаты, а затем трамбовать деревянным бруском до тех пор, пока на поверхности не появится “цементное молоко”. Верхнюю часть блока в форме можно выравнять при помощи мастерка.

Демонтаж опалубки

Через 24 часа можно разобрать форму, расцепив затворы, и вытащить утрамбованный блок. Если это не удается сделать с первого раза, на дне формы можно просверлить небольшое отверстие, чтобы к блоку поступал воздух и он быстрее вышел.

Вернуться к оглавлениюСушка

Время высыхания составляет примерно двое суток, но чтобы придать нужную прочность, блокам лучше дать постоять еще 28 дней, накрыв полиэтиленом, чтобы избежать испарения жидкости. Через месяц затвердевания блоки будут полностью готовы для кладки стен. Из 100 кг керамзитобетонной смеси получится 9-10 пустотелых блоков стандартного размера (190*190*390 мм) весом по 16-17 кг, но если их размер уменьшить, количество, соответственно, увеличится.

Вернуться к оглавлениюСпециальное оборудование

Если вам не жалко своих денег, для качественного материала не лишней будет покупка специального оборудования. Оно облегчит изготовление керамзитоблоков своими руками, повысит их качество, уменьшит время сушки. Прежде всего надо выбрать ровное, желательно бетонное основание, которое уменьшит вибрацию, способную разрушить готовые блоки. Специальную площадку можно заменить поддонами.

Бетономешалка – незаменимая вещь при замесе бетонного раствора, она сделает его идеально однородным. Лучше покупать механизм объемом не менее 130 литров. Станок для вибропрессования. Состоит из корпуса, в котором уже имеются емкости с пустотами, и вибратора. Процесс производства одного блока занимает не более 3 минут. Используя такой станок, возможно изготовить тротуарную плитку, бордюры, стеновые блоки с минимальными затратами

Имея хотя бы этот перечень оборудования, за один день можно здорово набить руку и приготовить около 150 керамзитоблоков своим трудом. Если пригласить бригаду, результативность увеличится вдвое, а то и втрое.

технология производства керамзит

Технология производства керамзита

Технология производства керамзита предусматривает использование 2-х типов печей: однокамерных, имеющих вращающуюся платформу с уклоном в 30° и фиксированную обжигающую форсунку .

Технология производства керамзита | Керамзит

Технология производства керамзита . Основные функциональные свойства керамзит получает благодаря специальной технологии производства данного строительного материала.

Технология производства керамзитаКак производят

· Керамзит, получаемый по любому из описанных выше способов, после обжига необходимо охладить. Технология производства керамзита.

Керамзитовый завод: технология производства керамзита

Технология производства керамзита . После сортировки керамзит направляют к месту хранения (складирования) используя конвейерные (ленточные) транспортеры, либо пневматические. .

Производство керамзита: технология и оборудование

Технология производства. После переработки и формовки сырья с высоким содержанием глины получают промежуточный продукт – сырцовые гранулы. Их …

Производство керамзита: необходимое оборудование

Керамзит, получаемый по любому из описанных выше способов, после обжига необходимо охладить. Технология производства керамзита

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КЕРАМЗИТА

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА КЕРАМЗИТА . . Керамзит представляет собой легкий пористый материал ячеистого строения в виде гравия, реже в виде …

керамзит технология производства

Технология производства керамзита — Как производят керамзит Между тем, в обычных условиях газообразование при обжиге глин происходит в основном при более низких температурах, чем их . More

More

Производство керамзита в домашних условиях:

Керамзит – экологически чистый материал, получаемый при грануляции и обжиге содержащих глину горных пород. . Технология производства. …

КЕРАМЗИТ. Технология производства керамзита

Технология производства керамзита включает следующие основные переделы: • добычу сырья в .

Производство керамзита: технология и оборудование

Технология производства. После переработки и формовки сырья с высоким содержанием глины получают промежуточный продукт – сырцовые гранулы. Их …

КЕРАМЗИТ. Технология производства керамзита

Технология производства керамзита включает следующие основные переделы: • добычу сырья в .

Технология производства керамзита | Новости в

Технология производства керамзита основана на способе термоудара с обжигом гранул в монослое, при этом для его получения используется кольцевая (карусельная) печь с вращающимся подом.

Технология производства керамзита

Технология производства керамзита. Керамзит производят на керамзитовых заводах и керамзитовых линиях. Суть технологии производства керамзита состоит в обжиге глиняных гранул по оптимальному температурному режиму.

Технология производства керамзита, Расчёт

«Технология производства керамзит, расчёт рекуператора для подогрева воздуха» Казань, 2019. Исходные данные: Количество воздуха V0 , м3/ч 14000 м3/ч Начальная температура t1 …

керамзит технология производства

Технология производства керамзита — Как производят керамзит Между тем, в обычных условиях газообразование при обжиге глин происходит в основном при более низких температурах, чем их . More

Технология производства керамзита | ООО

Технология производства керамзита . Керамзит механически прочен, не подвержен гниению, не является благоприятной средой для распространения грибков. Также он не …

Производство Керамзита: оборудование, технология

Сухая технология. Это наиболее простой способ производства керамзита, применимый, когда используется метаморфическое сырье однородной структуры без вредных включений.

Технология производства керамзита. Сухой способ

Технология производства керамзита. Сухой способ, технологическая схема. . барабанном или каком-либо другом холодильнике керамзит сортируется, а часть его подвергается дроблению с .

Из чего делают керамзит: сырье и технология производства

Из чего делают керамзит? Технология изготовления . Основное оборудование для производства керамзита включает в себя формовочные аппараты, конвейеры, агрегаты сушки сырья, печи для обжига .

Производство керамзита: оборудование + технология

Технология производства керамзита поэтапно: \p> Глину доставляют на производство. Технолог проверяет её свойства, ведь не каждый сорт сможет в итоге предоставить качественный керамзит.

Технология производства керамзита: оборудование,

Особенности технологии производства. Сырьем для получения керамзита являются преимущественно осадочные глинистые породы, реже – метаморфические (аргиллит, глинистые сланцы и другие камнеподобные породы).

Технология изготовления керамзитобетонных блоков

Технология производства. Сам технологический процесс проводится в любом помещении с хорошо действующей вентиляционной системой. Размеры помещения зависят от габаритов используемых .

Производство керамзита: необходимое оборудование

Производство керамзита: где применяют керамзит + регистрация бизнеса и сбор документов + закупка сырья + технология создания керамзита из глины + выбор оборудования + аренда зала и прием на работу людей + расчет прибыли.

|

Описание керамзита Керамзит выпускается в виде щебня или гравия. Это пористый искусственный заполнитель для лёгких бетонов, широко применяемый в современном строительстве,производстве керамзитоблоков. Среди такого рода заполнителей выделяют керамзит. Часто керамзит применяют в виде теплоизоляционной и звукоизоляционной засыпки в пустотах зданий. Производство керамзита На данный момент производство керамзита очень широко развито в сфере строительных материалов. Доступная цена керамзита позволяет значительно сэкономить на строительных материалах, при этом он является универсальным утеплителем. Будучи легким утеплителем, он способствует сокращению потерь тепла до 75%. Его использование также оправдано для заполнения бетона, что делает конструкцию легче и прочнее.Керамзит. Этот строительный материал получают способом плавления глины в специальных вращающихся печах. В процессе производства керамзит подвергается различным обработкам, позволяющим ему сохранять свои преимущества в различных климатических условиях. Керамзит является безопасным природным материалом, поэтому его использование очень популярно в сфере строительства жилых домов,производстве керамзитоблоков , а его продажа широко развита. Технологические схемы производства керамзита Выпуск керамзита — наиболее широко применяемого искусственного пористого заполнителя для легких бетонов осуществляют более 300 предприятий общей мощностью свыше 40 млн. м3 в год.Оптимальные мощности заводов и цехов по производству керамзита, согласно нормам технологического проектирования ОНТП 11—86, составляют соответственно 200 …400 и 100… 200 тыс. м3 в год. При этом обычно предусматривают выпуск продукции со следующим соотношением по фракциям: 0…5 мм— 10%; 5… 10 мм — 40%; 10…20 мм —40%; 20 …40 мм —10%. Предварительными испытаниями сырья устанавливают способ производства, состав шихты, технологическую схему производства и ожидаемое качество керамзита.Подавляющее большинство предприятий производят керамзит по пластическому способу с применением технологических схем, отличающихся вариантами переработки глинистого сырья и типом обжиговых печей (агрегатов). Сухой способ производства применяют, главным образом, для получения разновидности керамзита — шунгизита. Принципиальная технологическая схема типового цеха по производству керамзитового гравия мощностью 200 тыс. м3 в год, запроектированного институтом Союзгипростром. Цех состоит из трех отделений: подготовительно-формовочного, печного и склада готовой продукции.   ПрименениеИспользуется как утеплитель в виде засыпки, а также для изготовления лёгкого бетона — керамзитобетона. Керамзит также используется в сельском хозяйстве и гидропонике; применяется в домашнем цветоводстве и в качестве составной части грунта в террариумах. Применение керамзита Кроме традиционной функции утепления различных поверхностей, керамзит применяется при укладки тротуарной плитки, во время приготовлении некоторых видов бетона, а также может применяться для фильтрации различных очистных сооружений ,при производстве керамзитоблоков. Этот строительный материал используют как пористый заполнитель для легких бетонов и в роли наполнителя строительных конструкций, а также в качестве материала для теплоизоляции. Засыпка керамзитом позволяет решить вопрос поиска отличного утеплителя. Керамзит как строительный материал.

Два основных параметра, которыми можно охарактеризовать керамзит, — это насыпная плотность и величина гранул. Строительный керамзит может иметь насыпную плотность от 200 кг/м3 и выше. Керамзит является тем более пористым, чем ниже его плотность. Пористый керамзит способен обеспечить превосходную теплоизоляцию, однако качественный керамзит должен сочетать в себе и пористость и прочность. В ряду строительных материалов керамзит можно выделить особо из-за множества полезных свойств, которыми он обладает: сочетает в себе одновременно прочность и легкость, способен обеспечить прекрасную тепло- и шумоизоляцию, является пожаробезопасным и огнеупорным материалом, не боится влаги и низких температур, практически не вступает в реакцию с агрессивными средами, экологичен, не содержит вредных для человека веществ, очень долговечен, керамзит имеет невысокую стоимость. Применение керамзита в производстве легких бетонов Благодаря своим отличным теплоизоляционным свойствам керамзит нашел широкое применение в качестве пористого заполнителя при производстве легких бетонов. В этом качестве он не имеет серьезных конкурентов. Он позволил получить один из самых современных строительных материалов — керамзитобетон, который является одновременно и строительным материалом для возведения конструкций, и утеплителем. Керамзитобетон используется для строительства жилых, промышленных и других зданий и сооружений. Низкая влагопроницаемость выгодно отличает керамзитобетон от цветных ячеистых бетонов. Керамзит имеет очень низкий коэффициент поглощения воды, что делает керамзитобетон долговечным и морозоустойчивым материалом. Керамзитобетонные блоки безопасны для здоровья человека и могут использоваться в любых помещениях. Благодаря низкой цене на керамзит, жилье из сборного керамзитобетона сравнительно дешево и доступно. Кроме того, один стандартный керамзитобетонный блок, заменяет 7 кирпичей, что снижает затраты в малоэтажном строительстве на <nobr>30-40%!</nobr> Керамзитобетон применяется не только в малоэтажном, но и в высотном строительстве. Кроме того, он используется и в строительстве хозяйственных построек, гаражей и прочих небольших сооружений. Керамзитобетонные блоки имеют точно выдержанные размеры, что позволяет сочетать их со всеми видами металлоконструкций, дверных и оконных проемов, мелкоштучных строительных материалов.

При устройстве полов также применяется керамзит. В частности, он используется как основа под бетонную стяжку, утрамбованный керамзит-песок — в качестве основы под паркет, для устройства теплого пола. Кроме того, керамзит, засыпаемый под деревянные полы в качестве утеплителя, за счет своих огнестойких качеств усиливает пожаробезопасность жилища в целом. Особое значение имеет керамзит для строительства в условиях изменчивого климата и повышенной влажности. Он не боится плесени и грибка, морозостоек и влагоустойчив. Эти свойства позволяют применять его в качестве отсыпки фундамента. Благодаря этому приему удается сократить глубину залегания фундамента почти вдвое, исключив промерзание почвы и перекос оконных и дверных проемов. Керамзит для пола в этом случае засыпают с внешней стороны ленточного фундамента под стяжку из бетона. Керамзит, используемый при утеплении тепло- и водопроводных сетей облегчает доступ к месту аварии. При этом после аварии он может быть использован повторно, что выгодно отличает его от других утеплителей. Если вы не имеете ни малейшего представления о теплосопротивлении, которое должна обеспечить конструкция пола или стены, то самый простой способ определиться с количеством утеплителя — это сравнить его с другими материалами.

Возведение ограждающих конструкций с расположением утеплителя внутри стены возможно с использованием практически любого из конструкционных материалов (лесоматериалы, штучные каменные или насыпные материалы, различные панели и монолитные конструкции). Применение керамзита для теплоизоляции стен является вполне оправданным благодаря удачному сочетанию его технико-экономических характеристик, экологической чистоте и удобству в работе, так как данным материалом можно заполнить практически любые формообразующие конструкции. Ограждающими конструкциями, например, могут являться: наружные стены каркасных деревянных домов, трехслойные железобетонные панели и конечно стены колодцевой кладки из штучных каменных материалов. Колодцевая кладка представляют собой трехслойную конструкцию. Толщина первого слоя — внутренней несущей стены — определяется лишь прочностными требованиями; толщина теплоизоляционного слоя диктуется теплофизическими требованиями; назначение третьего (лицевого) слоя — защитить утеплитель от внешних воздействий. Внутренний слой может быть выполнен из кирпича или блоков (бетонных, керамзитобетонных, шлакобетонных, гипсобетонных, газосиликатных, и т.д.). Для лицевого слоя могут применяться кирпичи или камни керамические лицевые, отборные стандартные кирпичи, силикатные кирпичи, а также бетонные лицевые кирпичи. При облицовке силикатным кирпичом цоколь, пояса, парапеты и карниз выполняются из керамического кирпича. Для наружного слоя могут также использоваться бетонные и керамзитобетонные блоки со штукатуркой. Специальные требования применяются к утеплителю, так как в данном случае ремонтно-восстановительные работы невозможны. Основными из этих требований являются: устойчивость к деформациям и влагостойкость. Следует отметить, что внутренний и наружный слои ограждающей трехслойной конструкции должны быть связаны между собой (жесткими или гибкими связями). С позиции теплотехники эти связи являются «мостиками холода» и они могут значительно снизить термическое сопротивление всей ограждающей конструкции. Очевидно, что самое большое снижение теплосопротивления дает применение жестких кирпичных связей. Использование связей из нержавеющей стали значительно уменьшает теплопотери. Однако наиболее перспективный вариант с точки зрения борьбы с мостиками холода — применение специальных стеклопластиковых связей, в этом случае, теплопотери, как правило, не превышают 2%. Вообще, стеклопластик наиболее перспективный материал для гибких связей, он обладает очень низкой теплопроводностью, высокой прочностью и очень высокой химической и деформационной стойкостью. При проектировании и эксплуатации трехслойных стен с внутренним расположением утеплителя существует еще одна чрезвычайно серьезная проблема, на которую необходимо обратить внимание — это конденсация влаги внутри конструкции. Водяной пар, в результате диффузии попадающий в толщу конструкции, может привести к прогрессирующему отсыреванию утеплителя и постепенной потере им своих теплоизолирующих свойств. При этом утеплитель не высыхает даже в теплое время года, т.к. наружный слой является паробарьером. Для борьбы с этим явлением применяется пароизоляционный слой и/или устраивается воздушный вентиляционный зазор. Необходимость и местоположение паробарьера определяются расчетом. При необходимости он устраивается перед теплоизоляционным слоем стены. Рассмотрим некоторые варианты конструкций стен с использованием керамзита в качестве утеплителя. Как было выше сказано достаточно распространена и экономична конструкция наружных кирпичных стен при колодцевой кладке, при которой стену фактически выкладывают из двух самостоятельных стенок толщиной, например, в полкирпича, соединенных между собой вертикальными и горизонтальными кирпичными мостиками с образованием замкнутых колодцев. Колодцы по ходу кладки заполняют керамзитом или легким керамзитобетоном. Такое решение хорошо защищает утеплитель от внешних воздействий, хотя и несколько ослабляет конструктивную прочность стены. По другому варианту, аналогичному предыдущему, на одной ленте фундамента одновременно возводят параллельно с основной стеной и кладку в полкирпича. Но стены связаны друг с другом закладными элементами, выполненными в виде скобы из арматуры диаметром 5 — 6 мм. Отогнутые в разных плоскостях законцовки каждой скобы располагаются в слоях раствора соединяемых стен. Возможно и применение специальных стеклопластиковых связей. В зазор между стенами засыпают керамзит. Иgt; кирпичной кладки.нтересен и&∓;nbsp;вариант возведения из стеновых блоков двух параллельных стен с организацией утепления аналогичным способом. При сплошной кладке экономично устройство кирпичных стен с наружным или внутренним утеплением. В этом случае толщина кирпичной стены может быть минимальной, исходя лишь из требований прочности, то есть быть во всех климатических районах равной 25 см, а тепловая защита обеспечивается толщиной и качеством утеплителя. При расположении утепляющего слоя изнутри его защищают от водяных паров пароизоляцией, при расположении снаружи — защищают экраном или штукатуркой от атмосферных воздействий. Кирпичные стены имеют большую тепловую инерционность: они медленно прогреваются и также медленно остывают. Причем эта инерционность тем больше, чем толще стена и больше ее масса. В кирпичных домах температура внутри помещений имеет незначительные суточные колебания и это является достоинством кирпичных стен. Вместе с тем, в домах периодического проживания (дачи, садовые дома) такая особенность кирпичных стен в холодное время года не всегда желательна. Большая масса охлажденных стен требует каждый раз для своего прогрева значительного расхода топлива, а резкие перепады температуры внутри помещений приводят к конденсации влаги на внутренних поверхностях кирпичных стен. Варианты с размещением теплоизоляции снаружи, под внешней отделкой, целесообразны и являются наиболее распространенными в мировой строительной практике. Технология монтажа внешней теплоизоляции и отделки очень проста и проводится в короткие сроки. Если в качестве теплоизоляции используется керамзит то, как правило, чтобы обеспечить необходимый ее уровень, толщина слоя утеплителя должна составлять 10 — 20 см, в зависимости от капитальной стены, а также качества и технических параметров используемых стеновых блоков. Если внешняя стена облицована деревом, то необходимо учитывать боковую нагрузку на деревянный каркас. Работа может вестись следующим образом: либо параллельно с кладкой основной стены, либо после этого монтируется по 50 — 100 см по высоте внешняя отделка. В образованную полость между стеной и отделкой засыпают керамзит и сверху заливают достаточно жидким цементно-песчаным раствором таким образом, чтобы гранулы керамзита только склеивались цементным молоком, а пространство между ними оставалось открытым. Получается структура подобная керамзитобетону, но с теплопроводностью 0,12 — 0,15 Вт/м oС, в которой по максимуму используются свойства самого керамзита. Далее монтируется еще 50 — 100 см внешней отделки и процесс повторяется до тех пор, пока не будет завершена вся стена. В данном случае применение керамзита позволяет хорошо вентилировать полость, исключить отсыревание утеплителя и вагонки, гарантируя высокое качество теплоизоляции, продлить срок их службы. При всех вариантах утепления стены с внутренней стороны могут быть отделаны самыми разнообразными материалами. Используя технологические отверстия в стеновых блоках, можно закрепить горизонтальные или вертикальные рейки, а к ним — вагонку с вертикальной или горизонтальной ориентацией. Сухая штукатурка может быть закреплена также на деревянном каркасе или же непосредственно на стене шурупами или на мастике. Существует и вариант внутреннего расположения теплоизоляции (со стороны помещений). Вариант этот достаточно распространенный и внешне весьма привлекательный: организация теплоизоляции и внутренняя отделка решаются одновременно, с минимальными затратами. Основная проблема — в передаче холода от внешних стен на сопрягаемые с ними перекрытия и внутренние стены и перегородки. Углы сопряжения при таком исполнении теплоизоляции могут промерзать. Для снижения степени промерзания этих зон, перекрытия лучше делать на лагах, а не бетонные. Желательно также при возведении стен пустоты заполнить утеплителем. К недостаткам этой схемы теплоизоляции можно отнести также и сложность эффективного утепления стен в зонах дверных и оконных проемов и подверженность силовых несущих стен большим температурным колебаниям как сезонным, так и суточным. Поэтому чаще всего этот вариант применяют тогда, когда капитальная стена самодостаточна и требуется сделать помещение максимально теплым, комбинируя внутреннюю теплоизоляцию с каким-либо другим типом. ТЕПЛОИЗОЛЯЦИЯ ПОЛОВ И ПЕРЕКРЫТИЙ

Благодаря своим превосходным техническим характеристикам керамзит нашел самое широкое применение для теплоизоляции полов и фундамента, межэтажных перекрытий, а также крыш и мансард. Использование керамзита хорошо подходит для теплоизоляции пола по грунту или в качестве «ровнителя&∓raquo; при работе с черновым полом, а также для теплоизоляции фундамента, что позволяет уменьшить глубину его заложения. Правда в таких случаях его применение требует достаточно большого запаса по высоте: для того чтобы удовлетворить требованиям СНиП II-3-79* к теплосопротивлению перекрытий над подвалом, потребуется слой толщиной около 30 см. Поэтому этот материал очень хорошо подходит для устройства теплоизоляции по грунту, когда под полом первого этажа есть достаточно много места. Есть еще один немаловажный момент при строительстве малоэтажных зданий с использованием керамзита — в данном материале не живут грызуны. Существенно снизить глубину промерзания фундамента можно, уложив в грунт, вокруг дома, утеплитель на ширину 1,5 м от стены, под отмосткой. Завернутая в полиэтилен смесь керамзита с крупным песком могут уменьшить глубину промерзания на 0,5 — 0,8 м. Такой подход особенно будет полезен и для тех, у кого близки грунтовые воды, и для тех, кто уже построил дом, но не обеспечил требуемую глубину заложения фундамента. Перекрытия над отапливаемыми помещениями (между этажами) обычно дополнительно утеплять не требуется. Другое дело, если стоит задача сделать комнату (например, детскую) максимально теплой, тогда вопрос в том, лаги какой высоты вы можете себе позволить — иначе говоря, сколько сантиметров от высоты потолка готовы «принести в жертву». Если же у вас есть место и под полом, то слой утеплителя толщиной 10-12 см никогда не повредит, а на обогрев комнаты уйдет меньше энергозатрат. Возведение ограждающих конструкций с расположением утеплителя внутри стены возможно с использованием практически любого из конструкционных материалов (лесоматериалы, штучные каменные или насыпные материалы, различные панели и монолитные конструкции). Применение керамзита для теплоизоляции стен является вполне оправданным благодаря удачному сочетанию его технико-экономических характеристик, экологической чистоте и удобству в работе, так как данным материалом можно заполнить практически любые формообразующие конструкции. Ограждающими конструкциями, например, могут являться: наружные стены каркасных деревянных домов, трехслойные железобетонные панели и конечно стены колодцевой кладки из штучных каменных материалов.Колодцевая кладка представляют собой трехслойную конструкцию. Толщина первого слоя — внутренней несущей стены — определяется лишь прочностными требованиями; толщина теплоизоляционного слоя диктуется теплофизическими требованиями; назначение третьего (лицевого) слоя — защитить утеплитель от внешних воздействий.Внутренний слой может быть выполнен из кирпича или блоков (бетонных, керамзитобетонных, шлакобетонных, гипсобетонных, газосиликатных, и т.д.).Для лицевого слоя могут применяться кирпичи или камни керамические лицевые, отборные стандартные кирпичи, силикатные кирпичи, а также бетонные лицевые кирпичи. При облицовке силикатным кирпичом цоколь, пояса, парапеты и карниз выполняются из керамического кирпича. Для наружного слоя могут также использоваться бетонные и керамзитобетонные блоки со штукатуркой.Специальные требования применяются к утеплителю, так как в данном случае ремонтно-восстановительные работы невозможны. Основными из этих требований являются: устойчивость к деформациям и влагостойкость. Данным требованиям отвечают, и чаще всего применяются — керамзит, минеральная вата, пенополистирол и стекловата.Следует отметить, что внутренний и наружный слои ограждающей трехслойной конструкции должны быть связаны между собой (жесткими или гибкими связями). С позиции теплотехники эти связи являются «мостиками холода» и они могут значительно снизить термическое сопротивление всей ограждающей конструкции. Очевидно, что самое большое снижение теплосопротивления дает применение жестких кирпичных связей. Использование связей из нержавеющей стали значительно уменьшает теплопотери. Однако наиболее перспективный вариант с точки зрения борьбы с мостиками холода — применение специальных стеклопластиковых связей, в этом случае, теплопотери, как правило, не превышают 2%.Вообще, стеклопластик наиболее перспективный материал для гибких связей, он обладает очень низкой теплопроводностью, высокой прочностью и очень высокой химической и деформационной стойкостью.При проектировании и эксплуатации трехслойных стен с внутренним расположением утеплителя существует еще одна чрезвычайно серьезная проблема, на которую необходимо обратить внимание — это конденсация влаги внутри конструкции. Водяной пар, в результате диффузии попадающий в толщу конструкции, может привести к прогрессирующему отсыреванию утеплителя и постепенной потере им своих теплоизолирующих свойств. При этом утеплитель не высыхает даже в теплое время года, т.к. наружный слой является паробарьером.Для борьбы с этим явлением применяется пароизоляционный слой и/или устраивается воздушный вентиляционный зазор. Необходимость и местоположение паробарьера определяются расчетом. При необходимости он устраивается перед теплоизоляционным слоем стены.Рассмотрим некоторые варианты конструкций стен с использованием керамзита в качестве утеплителя. Как было выше сказано достаточно распространена и экономична конструкция наружных кирпичных стен при колодцевой кладке, при которой стену фактически выкладывают из двух самостоятельных стенок толщиной, например, в полкирпича, соединенных между собой вертикальными и горизонтальными кирпичными мостиками с образованием замкнутых колодцев.Колодцы по ходу кладки заполняют керамзитом или легким керамзитобетоном. Такое решение хорошо защищает утеплитель от внешних воздействий, хотя и несколько ослабляет конструктивную прочность стены.По другому варианту, аналогичному предыдущему, на одной ленте фундамента одновременно возводят параллельно с основной стеной и кладку в полкирпича. Но стены связаны друг с другом закладными элементами, выполненными в виде скобы из арматуры диаметром 5 — 6 мм. Отогнутые в разных плоскостях законцовки каждой скобы располагаются в слоях раствора соединяемых стен. Возможно и применение специальных стеклопластиковых связей. В зазор между стенами засыпают керамзит. Интересен и вариант возведения из стеновых блоков двух параллельных стен с организацией утепления аналогичным способом.При сплошной кладке экономично устройство кирпичных стен с наружным или внутренним утеплением. В этом случае толщина кирпичной стены может быть минимальной, исходя лишь из требований прочности, то есть быть во всех климатических районах равной 25 см, а тепловая защита обеспечивается толщиной и качеством утеплителя. При расположении утепляющего слоя изнутри его защищают от водяных паров пароизоляцией, при расположении снаружи — защищают экраном или штукатуркой от атмосферных воздействий. Кирпичные стены имеют большую тепловую инерционность: они медленно прогреваются и также медленно остывают. Причем эта инерционность тем больше, чем толще стена и больше ее масса. В кирпичных домах температура внутри помещений имеет незначительные суточные колебания и это является достоинством кирпичных стен. Вместе с тем, в домах периодического проживания (дачи, садовые дома) такая особенность кирпичных стен в холодное время года не всегда желательна. Большая масса охлажденных стен требует каждый раз для своего прогрева значительного расхода топлива, а резкие перепады температуры внутри помещений приводят к конденсации влаги на внутренних поверхностях кирпичных стен. В таких домах стены изнутри лучше обшить досками. Внутренние несущие стены обычно выкладывают из полнотелого (глиняного или силикатного) кирпича.Варианты с размещением теплоизоляции снаружи, под внешней отделкой, целесообразны и являются наиболее распространенными в мировой строительной практике. Технология монтажа внешней теплоизоляции и отделки очень проста и проводится в короткие сроки.Если в качестве теплоизоляции используется керамзит то, как правило, чтобы обеспечить необходимый ее уровень, толщина слоя утеплителя должна составлять 10 — 20 см, в зависимости от капитальной стены, а также качества и технических параметров используемых стеновых блоков. Если внешняя стена облицована деревом, то необходимо учитывать боковую нагрузку на деревянный каркас. Работа может вестись следующим образом: либо параллельно с кладкой основной стены, либо после этого монтируется по 50 — 100 см по высоте внешняя отделка. В образованную полость между стеной и отделкой засыпают керамзит и сверху заливают достаточно жидким цементно-песчаным раствором таким образом, чтобы гранулы керамзита только склеивались цементным молоком, а пространство между ними оставалось открытым. Получается структура подобная керамзитобетону, но с теплопроводностью 0,12 — 0,15 Вт/м oС, в которой по максимуму используются свойства самого керамзита. Далее монтируется еще 50 — 100 см внешней отделки и процесс повторяется до тех пор, пока не будет завершена вся стена. В данном случае применение керамзита позволяет хорошо вентилировать полость, исключить отсыревание утеплителя и вагонки, гарантируя высокое качество теплоизоляции, продлить срок их службы.При всех вариантах утепления стены с внутренней стороны могут быть отделаны самыми разнообразными материалами. Используя технологические отверстия в стеновых блоках, можно закрепить горизонтальные или вертикальные рейки, а к ним — вагонку с вертикальной или горизонтальной ориентацией. Сухая штукатурка может быть закреплена также на деревянном каркасе или же непосредственно на стене шурупами или на мастике. Хорошо на возведенную стену укладываются стеклообои или жидкие обои, имеющие некоторую рельефность. Существует и вариант внутреннего расположения теплоизоляции (со стороны помещений). Вариант этот достаточно распространенный и внешне весьма привлекательный: организация теплоизоляции и внутренняя отделка решаются одновременно, с минимальными затратами. Основная проблема — в передаче холода от внешних стен на сопрягаемые с ними перекрытия и внутренние стены и перегородки. Углы сопряжения при таком исполнении теплоизоляции могут промерзать. Для снижения степени промерзания этих зон, перекрытия лучше делать на лагах, а не бетонные. Желательно также при возведении стен пустоты заполнить утеплителем. К недостаткам этой схемы теплоизоляции можно отнести также и сложность эффективного утепления стен в зонах дверных и оконных проемов и подверженность силовых несущих стен большим температурным колебаниям как сезонным, так и суточным.Поэтому чаще всего этот вариант применяют тогда, когда капитальная стена самодостаточна и требуется сделать помещение максимально теплым, комбинируя внутреннюю теплоизоляцию с каким-либо другим типом.

РЕКОМЕНДАЦИИ ПО РАСЧЕТУ ТОЛЩИНЫ УТЕПЛИТЕЛЯ Применение керамзита в строительной индустрии — обычное дело. Отличительной чертой керамзита является его относительно невысокая стоимость наряду с высокими эксплуатационными показателями. За десятилетия его применения он зарекомендовал себя только с наилучшей стороны. С применением керамзита построены, утеплены и облицованы миллионы зданий и сооружений. Но как узнать, сколько в том или ином случае потребуется керамзитового гравия.Давать конкретные рекомендации по утеплению сложно, поскольку они зависят от конструкции не только пола или стены, но и здания в целом. Для расчета толщины слоя керамзита необходимого для теплоизоляции конструкции требуется знать теплосопротивление (коэффициент сопротивления теплопередаче), которое данная конструкция должна обеспечивать (выражается в м 2 oС/Вт). Основные требования к теплосопротивлению зданий определяет СНиП II-3-79* (разработанный в 1979 г. и дополненный в 1995 г.).Для примера приведем некоторые данные. Для зданий, строительство которых началось после 1 января 2000 года, требования следующие (цифры рассчитаны для климатической зоны Москвы): перекрытия, контактирующие с неотапливаемым помещением (чердаком или подвалом) должны обеспечивать теплосопротивление не менее 4,16 м 2 oС/Вт, а находящиеся над проездом или аркой — не менее 4,7 м 2 oС/Вт. Более жесткие требования во втором случае связаны с тем, что за счет постоянной циркуляции воздуха под перекрытием тепло уходит быстрее. Чтобы достичь этих значений, используя, к примеру, только керамзитобетон (теплопроводность 0,47 Вт/м oС), нужно сделать перекрытие толщиной почти 2 м в первом и 2,2 м во втором случае. В более ранних постройках требования были мягче: 2,50 м 2 oС/Вт для перекрытия над подвалом; 2,85 м 2 oС/Вт — над аркой или проездом.Соответственно, чтобы в старом доме обеспечить теплосопротивление по новым нормам необходимо добрать разницу теплосопротивлений по новым и по старым нормам (для климатической зоны Москвы — 1,66 м 2 oС/Вт в случае перекрытия над подвалом и 1,85 м 2 oС/Вт — над аркой или проездом). Тогда необходимую толщину утеплителя можно найти, умножив разницу теплосопротивлений на теплопроводность теплоизоляционного материала. Например, для керамзита нашего производства марки М300, коэффициент теплопроводности которого равен 0,075 Вт/м oС, толщина слоя будет равна 12,5 см в первом и 13,9 см во втором случаях соответственно. Нетрудно также подсчитать и стоимость утепления одного квадратного метра поверхности.Если вы не имеете ни малейшего представления о теплосопротивлении, которое должна обеспечить конструкция пола или стены, то самый простой способ определиться с количеством утеплителя — это сравнить его с другими материалами. Так, например, 10 см керамзита в качестве утеплителя эквивалентны 25-сантиметровой толщине доски, 60 см керамзитобетонной плиты или 80-120 см кирпичной кладки. ОсобенностиЛегко набирает, но плохо отдает воду — за счет керамической твердой корки вокруг очень пористой гранулы — что хорошо для гидропоники, но плохо для утеплителя, и неотапливаемых промерзающих керамзитобетонов. Как утеплитель рекомендуется использовать только в роли засыпки, без бетонирования. Часто используется в декоративных целях. В домашних условиях керамзит используют при выращивании домашних растений, он не даёт испаряться влаге, тем самым контролируя водный баланс растения. Использование керамзитового гравия очень разнообразно: 1. Теплоизоляция и звукоизоляция полов, стен, перекрытий, подвалов; 2. Теплоизоляция и уменьшение глубины закладки фундаментов; 3. Теплоизоляция газонов на террасах, грунта; 4. Теплоизоляция кровли скатного типа; 5. Теплоизоляция и создание уклона плоских крыш; 6. Производство легких керамзитобетонных блоков и сверхлегкого бетона; 7. Дренаж и теплоизоляция в земляных насыпях дорог, прокладываемых в водонасыщенных грунтах; 8. Гидропоника, создание оптимального микроклимата для корневой системы растений. Благодаря наличию в керамзитовом гравии пустот при избытке влаги он забирает ее себе, а при недостаче — отдает корневой системе; 9. Керамзит применяют в качестве утеплителя водопроводных и тепловых сетей. Это оправдано сразу по двум причинам: во-первых, он помогает создавать и поддерживать на нужном уровне температуру и влажность в бане; во-вторых, в случае аварии сетей керамзит облегчает контакт с местом аварии и после устранения последствий аварии материал можно использовать повторно. Свойства керамзита: Керамзит — морозоустойчивый и невосприимчивый к влаге материал, стойкий по отношению к щелочам и кислотам, прочный на сжатие, огнеупорность, химическую инертность, а также керамзит долговечен, так как не разлагается, не привлекает грызунов и различных насекомых, не подвержен гниению. Плотность керамзитового гравия от 350 до 700 кг кубический метр, прочность при сжатии от 0,4 до 6 Мн/м2 (3-60 кгс/см2), морозостойкость не менее 35 Мрз (35 циклов переменного замораживания и оттаивания), водопоглощение от 10 до 25%. Теплоизоляционные свойства керамзита определяются как средние – 0,10-0,16 Вт/м2К, но, несмотря на это, керамзит имеет хорошую звуко- и теплоизоляцию. Строительство — не единственная сфера применения керамзитового гравия.Керамзит. Владельцам индивидуальных участков он помогает увеличивать урожай плодово-ягодных культур. Внесение керамзита в почву улучшает микроклимат корневой системы, и к тому же не нравится грызунам и насекомым. Тем самым мы можем значительно увеличить урожайность. Керамзит понадобится не только на садовых участках, но и любителям комнатных растений. Он используется при выращивании растений на гидропонике, создании оптимального микроклимата для корневой системы растений. Благодаря наличию в керамзитовом гравии пустот при избытке влаги он забирает ее себе, а при недостаче — отдает корневой системе; Фундамент — основание здания служащая его опорой и передающая нагрузку на основание. Ленточные фундаменты обычно возводят при строительстве зданий с тяжелыми стенами и перекрытиями, а также в случаях, когда под домом устраивают подвал или теплое подполье, целесообразно также устройство ленточных фундаментов при мелком заложении в сухих грунтах, даже если здание строят без подвала и подполья.Керамзит. Для укладки ленточного фундамента выкапывается траншея под ленту фундамента глубиной 40-60см, делается песчаная подушка в 30 см, устанавливается опалубка, после чего заливается бетоном. Плиты железобетонные фундаментов ленточных предназначены для применения в сухих и водонасыщенных грунтах, при температуре воздуха до −40. C включительно, с расчетной сейсмичностью до 9 баллов и в грунтовых водах с разной степенью воздействия. Глубина заложения фундаментов зданий устанавливается в зависимости от свойств и характера напластований грунтов и величины действующих на основание нагрузок. Керамзит — это уникальный, абсолютно экологически чистый утеплитель и заполнитель для легких бетонов. Он представляет собой легкий пористый материал, который имеет форму округлой гранулы с порами по всему объему и твердой поверхностью. В состав керамзита входит только глина, поэтому этот строительный материал является экологически чистым и безопасным природным материалом. Качество керамзита зависит от тщательного соблюдения технологии производства. На первоначальном этапе, специальным образом подготовленная глина, подвергается действию резкого теплового удара, в результате чего она как бы «вспучивается», приобретая ячеистую структуру по типу пор. Попутно с этим внешняя поверхность гранул оплавляется, таким образом создавая практически герметичную оболочку, и гранулы приобретают такие свойства как прочность и устойчивость к любому механическому воздействию. Так получают из глины керамзит. В последнее время, благодаря превосходным качествам и относительно низкой стоимости керамзит становится всё более популярным строительным материалом. Используя подсыпку керамзитом, можно, к примеру, значительно увеличить высоту пола в здании, обеспечив при этом отличную теплоизоляцию от грунта и не затратив сколько-нибудь значительных средств. Другой способ сэкономить с помощью керамзита, не теряя при этом в качестве — это использование керамзитобетонных блоков. Это строительный материал, изготовленный на основе смеси песка, керамзита и вяжущего вещества, которым может быть как обыкновенный цемент, так и синтетическая смола или же гипс. На сегодняшний день керамзитобетон — один из самых распространенных видов легкого бетона, который используется не только для изготовления оснований пола, но и в блочном строительстве. Керамзитобетон — это отличные блоки для строительства, легкие, прочные и теплые, идеально подходящие для различных многоэтажных зданий. Керамзит в современном строительстве он применяется чрезвычайно широко, при этом основные цели применения керамзита — утепление конструкций, а также уменьшение их веса без потери прочности. Керамзит используется при засыпке фундаментов, изготовлении железобетонных боков, при производстве утепляющих слоев и во многих других технологических процессах, проводимых при строительстве. Внешне керамзит похож на гравий, или же на щебень — все зависит от фракции. |

машина для производства керамзита

машина для производства керамзитаЦентр новостей

- Дом

- Машина Для Производства Керамзита

Наши основные продукты

Технологический процесс производства керамзита, как правило, состоит из пяти главных этапов: подготовка сырья, сушка, подогрев, обжиг и охлаждение. материал немедленно подается в печь с заданной температурой для …

Запрос онлайн-

Оборудование Для Производства Керамзита

-

Как производится керамзит. выбор оборудования для производства керамзита. спецификация и обзор моделей. какую модель выбрать для открытия своего малого бизнеса.

-

Линии Для Керамзита

-

Технологические процессы производства керамзита: дробление и измельчение сырья, шихтовка сырья, размешивание сырья, гранулирование, формование и сортиорование, обжиг, охлаждение, сортирование продукции, упаковка …

-

Оборудование Для Производства Керамзита В …

-

Оборудование для производства керамзита в домашних условиях. рубрика: производство производство

-

Китай Пленочной Выдувной Машины, Машины Для …

-

Машина для производства стретч-пленки … машина для изготовления пакетов, печатная машина, машина для резки, машина для переработки и других пластиковых упаковочных машин.

-

Китайское Оборудование Для Нанесения Самородков, …

-

Машина для приготовления пищи. промышленный вертикальный куриный слайсер. машина для выпечки картофеля (бумажный перемежитель) мясорубка машина

-

Сырье Для Производства Керамзита

-

Сырье для производства керамзита. подробности создано 29.04.2012 17:53 обновлено 21.05.2012 04:30 автор: admin территория россии богата сырьем, пригодным для производства керамзита.

-

Оборудование Для Малого Бизнеса Из Китая. Мини …

-

Оборудование для производства одноразовых шапочек в форме полоски. применяется интерфейс человек — машина , для управления…

-

Пластический Способ Производства Керамзита …

-

Работа вращающихся печей для производства керамзита характеризуется данными, приведенными в таблице: обожженный в печи керамзит …

-

Дробильные Установки Для Керамзита Издержки

-

2020-1-21 дробильные установки для керамзита мельница цена издержки расфасовки завод песок бизнес для бизнеса фасовка в мешки щебня, песка и других сыпучих материалов … дробильная машина …

-

Технология Производства Колотого Камня Каменная …

-

Машина для производства дробилки molinos дробилка для производства щебеночной машины gator в . машина для производства песка . провода. дробилки для гравия импо мобильная дробилка для песка +мойка

-

Машина Для Изготовления Масок, Машина Для …

-

Машина для изготовления масок, машина для изготовления чехлов, машина для изготовления пластиковой обуви, машина для изготовления оберточной ткани, машина для изготовления колпачков bouffant, машина для изготовления …

-

Стеклянная Машина Для Производства Бумажных …

-

Стеклянная машина для производства бумажных ламинатов, вы можете купить хорошее качество стеклянная машина для производства бумажных ламинатов из страница 3, мы стеклянная машина для производства бумажных …

-

Оборудование Для Производства Керамзита Цена

-

Оборудование для производства керамзита купить . самарский завод строммашина предлагает купить оборудование и технологический комплекс для производства керамзита …

-

Линия Для Керамзита

-

Технологический процесс производства керамзита, как правило, состоит из пяти этапов. подготовка сланцевого сырья, сушка, подогрев, о

-

Мини Оборудование Для Производства Керамзита

-

Оборудование для производства цемента. глиноземиcтый цемент.… сырьем для производства керамзита служат глинистые породы, относящиеся в основном к осадочным горным.

-

Оборудование Для Производства Керамзита Мини

-

Данная линия используется для производства керамзита из глины и других полезных ископаемых.… комплектация линии производства керамзита 50000 м в год. № оборудование.

-

Оборудование Для Производства Керамзита Китай

-

Благовещенск. вид оборудования: промышленное. сырьем для производства керамзита является сланец, глина, зольная пыль, промышленный шлак, илистые отложения со дна реки.

-

Оборудование Для Производства Керамзита

-

Как производится керамзит. выбор оборудования для производства керамзита. спецификация и обзор моделей. какую модель выбрать для открытия своего малого бизнеса.

-

Машина Для Производства Спиральных Труб Yc-201 — …

-

Купить машина для производства спиральных труб yc-201 в masam с доставкой по москве и россии по выгодной цене. гарантия от 12 мес. отзывы и характеристики. бесплатный заказ по телефону ☏ 8(800)5553307.

-

Технология Производства Керамзита: Оборудование, …

-

Особенности технологии производства. сырьем для получения керамзита являются преимущественно осадочные глинистые породы, реже – метаморфические (аргиллит, глинистые сланцы и другие камнеподобные породы).

-

Сырье Для Производства Керамзита

-

Сырье для производства керамзита. подробности создано 29.04.2012 17:53 обновлено 21.05.2012 04:30 автор: admin территория россии богата сырьем, пригодным для производства керамзита.

-

Пластический Способ Производства Керамзита …

-

Работа вращающихся печей для производства керамзита характеризуется данными, приведенными в таблице: обожженный в печи керамзит …

-

Оборудование Для Производства Керамзита В …

-

Оборудование для производства керамзита в домашних условиях. рубрика: производство производство

-

Машина Для Производства Медицинских Масок,Машина Для …

-

Машина для производства наволочек из нетканых материалов kyd-n013. оборудование для производства одноразовых наволочек kyd-n013 представляет …

-

Оборудование Для Малого Бизнеса Из Китая. Мини …

-

Оборудование для производства одноразовых шапочек в форме полоски. применяется интерфейс человек — машина , для управления…

-

Линии Для Керамзита

-

Технологические процессы производства керамзита: дробление и измельчение сырья, шихтовка сырья, размешивание сырья, гранулирование, формование и сортиорование, обжиг, охлаждение, сортирование продукции, упаковка …

-

Линия Для Керамзита

-

Технологические процессы производства керамзита: дробление и измельчение сырья, шихтовка сырья, размешивание сырья, гранулирование, формование и сортиорование, обжиг, охлаждение, сортирование продукции, упаковка …

-

Оборудование Для Производства Керамзита

-

Современное оборудование для производства керамзита рассчитано на производство до 250 тыс. м 3 керамзита в год, для их размещения понадобится помещение площадью всего около 1000 кв. м (без …

-

Дробильная Установка Для Керамзита

-

Дробилка для керамзита стоимость дробилка для кирамзита в купить дробилка для керамзита в оренбурге -добыча машина гиперпресс ymz1200 для производства кирпича (китай . …

-

Производители Оборудования По Производству Керамзита …

-

Производители оборудования по производству керамзита в швеции … продажа ударная дробилка -добыча машина., дробилка. … частного сектора в рф. сырьё для производства плоского слоя …

Популярные сообщения

Технология производства — ООО Северстрой

После переработки и формовки сырья с высоким содержанием глины получают промежуточный продукт – сырцовые гранулы. Их высушивают, подвергают обжигу и охлаждают. Следующий производственный этап – сортировка по показателям плотности и крупности путем грохочения. Это в общих чертах, но способов получения керамзита известно много. Каждая технология производства имеет свои особенности, однако выбор должен основываться на качестве исходного сырья.

1. Методы подготовки:

Сухой – используется для изготовления керамзита из однородных каменных пород без включений. Технология простейшая, что позволяет применять ее даже в домашних условиях – глинистое сырье дробится и отправляется в обжиговую печь.

Порошково-пластический – для обработки сухого сырья, поддающегося дроблению. Полученный в результате измельчения порошок затворяется водой и формуется. Гранулы перед обжигом предварительно высушивают. Естественно, что такое количество дополнительных операций увеличивает стоимость производства.

Шликерный или мокрый способ. Применяется, когда сырье на производство поступает с изначально высокой влажностью. С его помощью изготавливают керамзит из глины, замоченной в воде. Мокрое производство из-за этого несколько усложняется, так как требует дополнительного оборудования. Шликерная технология производства керамзита довольно энергоемка, зато на выходе можно получить однородный материал со стабильными свойствами без посторонних включений.

Пластический – самый распространенный промышленный способ изготовления керамзита из рыхлых пород, требующий применения специального оборудования. Такая технология требует серьезных денежных и энергетических затрат, но только она гарантирует получение керамзита высокого качества с максимальными показателями вспучивания.

2. Обжиг.

Нагрев сырцовых гранул должен происходить максимально быстро, так как они вспучиваются только при совпадении во времени двух процессов в глине: активное выделение газов – в зависимости от состава сырья происходит при +600-950 °С; переход в пиропластическое состояние при температуре ≥ 1100 °С. Именно поэтому так важно, чтобы керамзитовый гравий в печь отправлялся уже высушенным, так как избыток влаги приведет к снижению эффективности обжига. Решить проблему также можно постепенным нагревом. Сперва сырец раскаляется до температур, предваряющих газовыделение (от +200 до +600 °С), и только потом резко нагревается до +1200 °С – температуры вспучивания. Влияние технологии обжига на качество привело к появлению способов нагрева гранул в печах разного принципа действия: Вращающиеся одно- и двухбарабанные печи – простейшее оборудование для производства керамзита. Они имеют небольшой диаметр 2,5-3 м, но работать с ними проще, только если исходное сырье отличается хорошим вспучиванием. Такие печи чаще всего используют для дома. Кольцевые функционируют на любом виде сырья, превращая его в керамзит методом термоудара. Готовые гранулы получаются легче на 25-40 %, чем при обжиге в барабанах. Их плотность составляет 280-425 кг/м3, но и прочность падает вдвое. Вертикальные аэрофонтанные печи обеспечивают обжиг сырца в восходящем потоке раскаленных газов. Происходит тот же термический удар, который вызывает в глине особенно активное вспучивание. Применение такой технологии целесообразно при выпуске больших объемов мелких фракций.

3. Сушка

После обжига керамзит охлаждают. От того, в каком режиме это происходит, будет зависеть прочность получаемых гранул. Слишком быстрое остывание ведет к растрескиванию продукта. Остаточные напряжения впоследствии могут сыграть злую шутку с керамзитобетоном при строительстве дома. Медленное остывание приведет к размягчению комков и потере формы. Так или иначе, нарушение технологии послеобжигового охлаждения даст на выходе материал низкого качества. Порядок охлаждения гранул, независимо от способа их производства, должен соблюдаться такой: Сразу же по окончании вспучивания керамзита следует остудить до температуры +800-900°С. Охлаждение в течение 20 мин до +600-700°С. Окончательное быстрое остывание.

Производство керамзита » Строительный архив

Каждому строителю известно, что без керамзита на серьезном объекте никуда. И не удивительно, что с каждым днем керамзитовый гравий и материалы на его основе становится все популярнее и востребование.

Керамзит – не простой строительный материал. В нем сочетается приемлемая стоимость, что немаловажно для потенциальных покупателей. К тому же – это экологически чистый материал, что в наше время очень актуально.

Керамзит готовят путем термической обработки легкоплавких глинистых пород. Чего-чего, а этого добра в нашей стране хватает с лихвой. Чуть больше получаса дел при внушительной температуре – и керамзит готов. Быстро и прочно. В итоге наш строительный материал становится морозостойким и с отличным уровнем теплоизоляции. Плюс ко всему, он практически не поглощает влагу.

Керамзит практически незаменим на стройках, при ремонте квартир, благоустройстве территорий и даже у садоводов. Этот материал все чаще используется как наполнитель при изготовлении бетона. При ремонте полов и стен он прекрасно хранит тепло. К тому же его часто используют различные дизайнеры для осуществления своих задумок: всевозможные искусственные горки и террасы.

Необходим керамзит и при заливке фундамента, строительства дорог и как подушка для укладки тротуара. Когда керамзитовый гравий добавляют в почку – урожая становится гораздо больше. Специалисты уверяют: для чего бы ни изготавливали керамзит, результат всегда будет отличным при профессиональном отношении к делу. Домохозяйки покупают его даже для выращивания цветов в домашних условиях. И даже вредителей, которых хватает в почве, становится гораздо меньше.

Что ни говори, а без качественного строительного материала в наше время никуда. С учетом конкуренции на этом рынке услуг необходимо выполнять заказы качественно и в срок. И что бы ни произошло всегда держать планку на высоте, и ни при каких обстоятельствах ее не опускать.

Производство керамзитобетонных блоков своими руками и изготовление

Блоки керамзитобетона – это облегченный строительный материал, имеющий высокие показатели прочности, практичности и, главное, возможный к исполнению своими руками. Несмотря на малую массу, модули обладают повышенной плотностью, низкой теплопроводностью, разнообразием модельного ряда. Экологическая чистота материала – еще один плюс модулей, поэтому, если застройщик хочет взять возведение строения в свои руки с самого начала процесса, стоит наладить производство керамзитобетонных блоков у себя на участке. Тем более что изготовление керамзитобетонных блоков потребует небольших финансовых вложений, а себестоимость модуля окажется значительно ниже, чем покупать готовый продукт у производителя.

Оборудование для производства модулей

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование, а также купить качественное сырье. И тут дешевиться не стоит – чем более высокого качества окажется исходный материал, тем более прочными и практичными получатся модули. Для облегчения процесса и наладки линии по производству керамзитобетонных блоков в нужном для застройщика количестве, потребуется следующее оборудование:

- Вибростол;

- Бетономешалка;

- Формовочные металлические поддоны.

Если позволяют финансы, неплохо приобрести установку вибропрессовочного типа, она заменит два прибора: формы и вибростол. Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Важно! Вибростолы различаются по маркам и производительности: некоторые из них выпускают до 120 модулей в час, а некоторые до 70 единиц продукции. Для частного пользования вполне подойдут малоформатные станки мощностью до 0,6 кВт и производительностью до 20 блоков/час. Ценовая градация в пределах $ 30 – это идеальные по своим компактным размерам приборы, используемые для производства керамзитобетонных блоков своими руками в частном домостроении.

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно. При небольшой сноровке и малых навыках, прибор получится ничуть не хуже, чем фабричный, однако цена его будет в 10 раз ниже. Предлагаем вариант самого простого оборудования для производства керамзитобетонных блоков типа «несушка» — это агрегат, оснащенный формовочным ящиком без дна, вибратором, располагающимся на боковой стенке и ручками для демонтажа матрицы.

Важно! Стандартные габариты одного блока составляют 390*190*188 мм, допустимый процент пустотности не более 30%, причем щели могут иметь как круглую, так и продолговатую форму – важно лишь то, чтобы пустотообразователь был выполнен в форме конуса, для облегчения снятия формовочной коробки с готового блока.

Для изготовления матрицы потребуется лист металла толщины 3-5 мм, из которого нужно вырезать заготовку с запасом в 5 см для процесса утрамбовки смеси. Формовка изготавливается в виде сквозного ящика без дна. Сварной шов должен остаться снаружи, иначе он испортит форму модуля.

Рекомендуем к прочтению:

Для устойчивости станка, по бокам прибора приваривают планки из профильных тонких труб, а по периметру оснастить конструкцию резиновой обивкой. Неплохо оснастить всю систему фартуком для того, чтобы раствор не просыпался. А вот вибратор выполняется из движка старой стиралки мощности 150 Вт (это можно сделать, сместив центры). На вал крепится металлическая планка с краевым отверстием – эксцентрик, параметры которой определить лучше пробным путем. Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Подготовка и процесс производства модулей из керамзитобетона своими руками

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью. Допускается исполнение заготовок как из металлического листа, так и из досок – в этом случае готовый модуль получится фактурным. Сам процесс включает 4 этапа:

- Смешивание ингредиентов строго по рецептуре. В частности, песок составляет 3 части от всего объема смеси, вода – 0,8-1 часть, как и цемент, а вот керамзита брать уже 6 частей. Важно не только соблюсти рецептурную технологию производства керамзитобетонных блоков, но и правильно смешать компоненты: сначала в бетономешалку помещается вода, керамзит, потом цемент и песок. При использовании дополнительных компонентов, их также загружают в емкость бетономешалки.

- После промесса наступает этап формовки. Применение вибростанка ускорит процесс: в формовку, куда предварительно уложена пластина, помещается смесь, включается движок для вибрации и убираются излишки состава.

- Пластину с готовой формой поднять посредством рукояток, получится полноценный модуль, который отправляется на сушку.

- Просушивание длится не менее 48 часов, при этом заготовки должны быть защищены от солнца, дождя. После высыхания с модулей снимаются пластины.

Это самый быстрый процесс, при котором изготовление керамзитобетонных блоков в домашних условиях не доставляет проблем. Однако если нужно сделать керамзитобетонные блоки своими руками более прочные и плотные, имеет смысл добавить процесс пропарки, тогда материал наберет повышенную крепость и время набора бетоном марочной прочности сократится до 28 суток.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты. В качестве дополнения можно добавить омыленные древесные смолы, увеличивающие морозостойкие качества материала и лигиносульфонат технический, повышающий связанность смеси.

А теперь чуть подробнее о том, как сделать керамзитобетонные блоки самостоятельно:

Рекомендуем к прочтению:

- Чтобы приготовить раствор, пропорции и ингредиенты такие:

- Портландцемент М400 или шлакопортландцемент – 1 часть;

- Керамзитовый гравий – 8 частей;

- Чистый кварцевый песок – 2 части и 3 части для фактурного слоя;

- Воды чистой – расчет 225 л на 1м3 смеси.

Совет! Чтобы придать пластичность, неплохо добавить ложку обычного стирального порошка или мыльного состава для мытья посуды.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты

- Все ингредиенты всыпаются в бетономешалку, причем тут следует сначала высыпать сухие компоненты, а только затем влить воду. Если соблюдены пропорции, то масса по консистенции будет похожа на пластилин.

Совет! Получаемый блок будет весить примерно 16-17 кг. При этом форма заготовки допускается как стандартных размеров, так и произвольных: 390*190*14, 190*190*140 и других.

- Формовки устанавливаются на ровную поверхность, изнутри стенки заготовки обильно смазываются машинным маслом, а основание посыпается песком.

- Заполнить формы смесью, утрамбовать на вибростоле или применить для этого деревянный брусок. Трамбование ведется до тех пор, пока не образуется цементное молочко. После этого выравнивается поверхность, и заготовки отправляются на сушку.

Важно! Опалубка снимается не ранее, чем через сутки! Важно уберегать заготовки от прямых лучей солнца, так как неравномерность просушки приводит к растрескиванию поверхности модулей.

Как видите, купить, сделать оборудование для производства блоков керамзитобетона дома и выполнить все процессы несложно. А вот изготовленные таким образом модули будут ничуть не хуже заводских.

Рассчитываем себестоимость

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков дома своими руками. Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

- На одну штуку уходит 0,005 куба песка, которым заполняется 5 л всего объема;

- Керамзита примерно требуется столько же, как и песка;

- Цемента потребуется 1,25 кг.

Осталось выяснить цену на ингредиенты, учесть воду, другие компоненты и просчитать себестоимость единицы модуля. По самым примерным расчетам она составит до $ 5. Как видите, цена невероятно мала. Однако, для полной картины не хватает подсчета затрат на оборудование, трудовые затраты и временные, которые любой застройщик обязан включать в подсчеты. Но и при таком полном раскладе, стоимость блочных модулей, из которых получатся отличные стены из керамзитобетонных блоков, выполненных своими руками, все равно ниже, чем от завода-производителя. Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

Вращающиеся печи для производства керамзитового агрегата

Керамзитовый заполнитель, также называемый экслай, или легкий керамзитовый заполнитель (LECA), является полезным материалом во все большем числе отраслей промышленности, в первую очередь в строительстве и садоводстве, где на очереди, вероятно, будут приложения для очистки воды и фильтрации.

Уникальная структура и физические свойства керамзита, которые позволяют использовать его в различных областях, производятся в результате тщательно контролируемой термической обработки (обычно называемой прокаливанием или спеканием), проводимой во вращающейся печи.

Термическая обработка керамзитового заполнителя (прокаливание или спекание)

Свойства керамзита, которые делают его идеальным для использования в определенных областях, достигаются благодаря высокотехнологичному производственному процессу.

Глины обычно измельчают, агломерируют и / или сушат в качестве средства подготовки сырья, хотя этот процесс может варьироваться. Экструзия кажется предпочтительным методом агломерации в этой обстановке, но можно также изучить другие методы.

В то время как подготовка сырья имеет важное значение при производстве заполнителей керамзита, ключевым процессом, лежащим в основе заполнителей керамзита, является термическая обработка.От этой термической обработки произошло название керамзитового заполнителя, поскольку он используется для физического расширения частиц глины.

Для описания таких методов термической обработки используются различные термины. В этом случае обработка обычно называется прокаливанием или спеканием. Хотя эти два термина часто используются как синонимы, важно отметить, что технически они относятся к разным методам. Поскольку спекание технически происходит при гораздо более высоких температурах, для целей этой статьи мы будем называть его прокаливанием, хотя в некоторых случаях расширенные агрегаты могут быть действительно спеченными.

В случае керамзита прокаливание играет важную роль в создании продукта, который может служить заполнителем керамзита. Температура, обычно от 1050 ° C до 1250 ° C, вызывает выделение газов в результате различных изменений в материале, включая разложение и восстановление оксидов трехвалентного железа, горение органических веществ, продувку захваченной воды и разложение карбонаты .³

Это выделение газов вызывает физическое расширение или вздутие глины, в результате чего она имеет более низкую плотность, более высокую пористость и гораздо большую площадь поверхности внутри материала, а также более твердую поверхность — все характеристики, которые делают ее идеальной для использования. как легкий заполнитель.

Факторы, влияющие на расширение глины при прокаливании

Как и в случае с большинством материалов, для достижения наилучших результатов в производственном процессе необходимо оптимизировать различные факторы. Обширное исследование, проведенное на трех различных источниках глины, показало, что, хотя ряд факторов важен, параметры процесса расширения, которые, возможно, являются наиболее важными, включают: 4

Температура обработки

Температура обработки является наиболее важным фактором в процессе расширения.Было обнаружено, что расширение увеличивается вместе с температурой, чуть ниже температуры плавления конкретной глины (температура плавления варьируется в зависимости от типа глины).

Размер зерна глины

Исследование показало, что размер зерна глины также является определяющим фактором, причем расширение увеличивается по мере уменьшения размера зерна.

Размер пеллет

Размер гранул или агломератов также оказывает влияние на расширение, причем расширение увеличивается вместе с размером гранул.Следовательно, уменьшение размера гранул коррелирует с меньшим расширением.

Время удерживания

Было обнаружено, что оптимальное время удерживания зависит от типа обрабатываемой глины. Оптимальное время удерживания было важным, поскольку наблюдались последствия как несоответствующего, так и чрезмерного времени.

Вращающаяся печь

Предпочтительным оборудованием для проведения процесса расширения глины является вращающаяся печь.

Вращающиеся печи доступны в конфигурации с прямым или косвенным нагревом, и их часто называют декарбонизатором.Производство керамзита обычно осуществляется в печи с прямым нагревом, в которой глина и продукты сгорания находятся в прямом контакте друг с другом.

Обжиговые печис прямым нагревом можно настроить для прямоточного или противоточного воздушного потока, но противоток, как правило, является более эффективной настройкой процесса при этой настройке.

3D Модель вращающейся печи с прямым обогревом

Почему глина как легкий заполнитель

Как и многие легкие заполнители (LWA), использование вспученных глин может обеспечить широкий спектр как экономических, так и экологических преимуществ:

Экономическая выгода

Использование легких заполнителей предлагает множество экономических стимулов, в том числе:

- Снижение затрат на конструкции в строительстве

- Снижение транспортных расходов

- Снижение затрат и уменьшение зависимости от импорта, где это применимо

Экологические преимущества

По данным Европейской ассоциации керамзитовой глины (EXCA), керамзит является экологически чистым материалом с рядом экологических преимуществ:

- Снижение выбросов CO 2 при использовании вместо ископаемого топлива

- Снижение выбросов CO 2 выбросов в строительстве и на транспорте

- Повышение энергоэффективности зданий

- Возможность 100% вторичной переработки

- Химически инертен (без вредных компонентов и, следовательно, без возможности выделения ЛОС или вымывания загрязняющих веществ

- Преимущества фильтрации воды и воздуха

- Высокое соотношение продукта к сырью (из одного кубометра глины можно получить пять кубометров керамзита)

Кроме того, возможность заключается в использовании восстановленных или переработанных глиняных материалов, что еще больше повышает экологичность этого материала.

Использование LECA

Хотя области применения легкого керамзитового заполнителя (LECA) продолжают расти, в настоящее время существует два основных направления для продуктов LECA:

Строительство

Строительство — это наиболее распространенное приложение для LECA. Керамзит можно найти во всех видах бетона, наполнителя и конструкционных элементов в строительстве и промышленности строительных материалов. Преимущества, которые он может предложить в этой настройке, включают: ²

- Высокая износостойкость при низких эксплуатационных расходах и долгий срок службы

- Прочность и устойчивость

- Полностью негорючие (огнестойкие)

- Возможность 100% вторичной переработки снижает проблемы утилизации

- Легкий вес без ущерба для прочности

- Служит теплоизолятором

- Обеспечивает снижение шума

- Обеспечивает отвод воды

- Нетоксичный

Садоводство

Использование LECA в садоводстве — сравнительно новое применение, но все еще развивающаяся область.Керамзитовые наполнители могут принести множество преимуществ при различных условиях выращивания. Сюда входят:

¹- Улучшенная аэрация (особенно при использовании в качестве субстрата при выращивании в коммерческих контейнерах) и пониженное уплотнение

- Способность к увеличению содержания воды и питательных веществ

- Повышенная катионообменная емкость

- Устойчивость к разрушению со временем

- Возможно использование в качестве барьера от сорняков

Помимо строительства и садоводства, LECA также исследуется на предмет использования в системах очистки и фильтрации воды.

Испытания: залог успеха с керамзитом

Как и во многих случаях термической обработки, испытания являются критическим элементом успешной операции расширения глины. Исследования показали, что идеальные параметры процесса уникальны для типа обрабатываемой глины.

Тестирование образцов глины в серийном масштабе для сбора исходных данных процесса является первым шагом в успешной программе тестирования. Данные, собранные во время серийного тестирования, затем можно использовать для масштабирования тестирования до непрерывных пилотных запусков.Испытания также могут быть использованы для поиска баланса между идеальными параметрами процесса и тем, что является экономически целесообразным.

Инновационный центр FEECO предлагает различные испытательные печи для проведения как периодических, так и пилотных испытаний. Печи могут быть оснащены различным вспомогательным оборудованием для моделирования различных условий коммерческой эксплуатации.

Испытания различных методов агломерации также могут быть объединены для получения идеальных характеристик гранул для рассматриваемого уникального источника глины.

Печь периодического действия, использованная для испытаний в инновационном центре FEECO