всё о ножах: Изготовление ножей

Секреты изготовления ножей: от выбора марки стали до способа производства

Когда человечество в Древние века стало заниматься охотой, то возник вопрос разделки туш животных. Для этой цели был изобретен нож. Изготовление ножей в культуре многих народов играло большую роль.

В наше время ножи производятся как промышленным способом, так и в частном порядке кузнецами и ножеделами. При желании, сегодня нож можно изготовить самостоятельно, имея необходимые материалы и оборудование.

Когда возникло желание и потребность в ноже, нужно определиться, для каких функций он будет предназначен. Это будет влиять на форму клинка и рукоятки. В зависимости от назначения ножа, выбираются и соответствующие материалы, и способ заточки ножа.

Разновидности ножей

Ножи можно условно разделить на несколько групп:

- кухонные – для приготовлении пищи в домашних условиях;

- канцелярские – открывающие конверты и режущие бумагу;

- походные – с более прочным клинком, выполняющим грубые работы: рубить ветки, подготовить костер и тому подобное;

- охотничьи – для легкого разделывания добычи;

- декоративные.

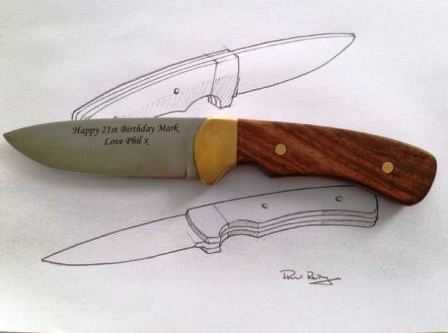

Изготовление ножей обычно начинается с проекта, независимо от условий изготовления. При выборе ножа нужно учитывать, чтобы рукоятка была удобной и надежно удерживала клинок. Клинок составляет основную часть ножа, может быть выполнен по разным технологиям.

Форма клинка ножа может быть разнообразной, вздернутой и изогнутой вверх, смотрящая вниз (финский тип), заостренная с двусторонним лезвием.

Клинки бывают цельными и сварными. Самыми простыми по технологии изготовления считаются цельностальные и цельножелезные ножи.

Сварные лезвия могут быть из железа и стали. Технологии трехслойного применения стали, которые известны еще со времен древней Руси, активно используют в производстве ножей многие современные европейские и японские компании.

Рукоятка ножа должна быть удобной и надежно удерживаться в руке. По монтажу рукоятки бывают:

- сквозными;

- всадными;

- накладными.

При производстве ножей, в качестве материалов для рукояток часто применяют:

- дерево;

- бересту;

- пластик;

- кожу;

- микарту;

- искусственные материалы.

Качественная рукоятка обязана быть не только удобной в использовании, но и иметь эстетичный вид, дополняя клинок, будучи с ним в едином стиле.

Применяя классические и современные материалы в производстве ножей, можно получить настоящее произведение искусств.

Особенности закалки стального ножа

Практически каждый знает, что сталь нуждается в закалке.

Закалка стали – это процесс, когда металл нагревается до температуры в диапазоне от 750 до 1100°С, а потом резко охлаждается. В зависимости от вида стали, применяются разные параметры температурного нагрева и охлаждающей среды.

Ножи, используемые в быту, на охоте, в походах должны быть, прежде всего, прочными. Качественный нож должен будет остаться целым, даже если он случайно упадет и на него наступить сверху. При закаливании ножа нужно обращать внимание на его прочность, а не твердость.

Клинок ножа должен быть достаточно твердым, тогда нож затупится не скоро, но и не слишком высокой твердости, ведь тогда он может просто сломаться.

Определить по внешнему виду качество закалки, просто взглянув на нож, не представляется возможным. Если клинок ножа будет недокаленным, то при использовании его часто нужно будет затачивать. Лезвие такого ножа будет мягким и легко поддаваться сгибанию.

Если металл клинка будет перекален, такой нож будет хрупким и может очень быстро сломаться.

На легкость работы с ножом влияет степень заточки лезвия. Чем угол заточки лезвия острее, тем менее усилий нужно приложить для разрезания любого материала.

Какие распространенные марки стали применяются при изготовлении ножей

Под маркой стали подразумевается ее состав, который имеет свои довольно жесткие стандарты. Исходя из материала лезвия, нож может быстро подвергаться коррозии, требовать частой заточки, легко сгибаться или просто сломаться при незначительной нагрузке.

Приобретая ножи, следует обращать внимание на твердость клинка. Большинство производителей в каталогах указывают этот параметр. В мировой практике твердость измеряют в единицах Роквелла и обозначают HRc. Ножи рекомендуется приобретать твердостью от 40 до 60 HRc.

Изготовление ножа самостоятельно – увлекательный процесс, перед его началом нужно знать некоторые особенности стали.

Теперь рассмотрим самые распространенные марки сталей, встречающиеся при производстве ножей:

- Сталь 65Г – применяют в серийном и индивидуальном производстве. Сталь довольно сильно поддается коррозии, легко сгибается и может лопнуть. Во избежание ржавения, при производстве ножей на заводах клинок покрывают различными полимерными соединениями. Преимущество 65Г состоит в ценовой доступности материала и хорошей резательной функции.

- Сталь 40Х12 довольно мягкая. Из нее изготавливают ножи для кухни и клинки на сувениры. Данный вид стали не очень хорошо поддается закалке. Несмотря на то, что ножи быстро тупятся и легко гнутся, они вообще не ржавеют. Такие ножи довольно легко точить, и дополнительный уход за ними не нужен. Имея на кухне нож из этой стали, любая хозяйка будет ним вполне довольна.

- Сталь 95Х18 отечественного производства, не ржавеет. Имеет свои особенности при закаливании и обработке. Ножи известных производителей высокой твердости, в то же время гибкие и прочные. После заточки лезвие достаточно длительное время остается острым. При пользовании ножом из стали 95Х18 после контакта с водой рекомендуется вытирать полотенцем во избежание коррозии. Если нож из такой стали изготавливать самостоятельно, то нужно не допустить его перекаливания. Иначе клинок станет хрупким и может легко поломаться.

- Сталь 50Х14МФ широко используется как частными мастерами, так и в производственных масштабах. Клинки ножей прочные и твердые, долго находятся в заточенном состоянии, несмотря на регулярное использование. Это хорошая универсальная сталь, но когда долго контактирует с водой, может покрыться коррозией.

Секреты самостоятельного изготовления ножей

Технология изготовления ножа в домашних условиях требует некоторого времени и терпения. Изготовить клинок ножа можно из многих подручных инструментов, к примеру, плоского напильника. Из этого доступного предмета можно изготовить нож, который станет гордостью хозяина, и будет служить долгие годы.

Вначале заготовку помещают в духовой шкаф, камин, печку или дровяной костер, прогрев ее несколько часов и оставив там до полного остывания. Такой способ обработки помогает снизить твердость металла для обработки слесарным или электрическим инструментом.

Картонным шаблоном при этом очень просто контролировать форму будущего клинка. Без рукоятки нож невозможно представить. Самый доступный для нее материал – дерево. Для того чтобы рукоятку легко было установить на нож, в хвостовой части будущего изделия нужно просверлить отверстия.

Перед тем, как собрать, заточить и отполировать клинок, его следует закалить. В домашних условиях это можно сделать муфельной печью, паяльной лампой или небольшим горном. Когда сталь закаливать самостоятельно, самое главное – достигнуть нужной температуры. Обычно принято ориентироваться по светло-вишневому или малиновому цвету, что свидетельствует о нагревании заготовки примерно до 850 градусов Цельсия. Второй способ проверки достижения нужной температуры – отсутствие притяжения магнитом.

Взяв нож за хвостовую часть клещами, его опускают в раствор воды с солью или отработку. Поскольку закаленный нож от удара может с легкостью расколоться, его нужно в третий раз нагреть до температуры примерно 300 градусов Цельсия и оставить медленно охлаждаться на открытом воздухе.

Рукоятки следует скрепить с хвостиком ножа заклепками, перед этим сделав кожаные прокладки.

Остается в конце процесса изготовления ножа, обработать его наждачной бумагой, а клинок дополнительно отполировать.

«Изготовление ножей» прочитали 2060 раз(а)

Почитать ещё:

top-nozhi.ru

советы по выбору стали, изготовление кинжала своими руками

В современном хозяйстве нож используется для выполнения различных дел — начиная от готовки и заканчивая вырезанием различных фигурок. Что же делать, если все покупные ножи не удовлетворяют требованиям и не соответствуют заявленным характеристиками? В таком случае придётся сделать нож своими руками.

Преимущества ручной работы

В продаже можно встретить разнообразные модели ножей, которые отличаются ценой, качеством и формой. Увидев такой выбор, можно просто растеряться. Найти подходящую модель можно, но, как правило, она не будет удовлетворять все требования и ожидания покупателя. Если нужная модель не была найдена, а делать нож своими руками нет желания, то всегда можно обратиться к кузнецу. Стоит помнить, что ручная работа такого специалиста очень дорогостоящая. Изготовление ножа своими руками от начала и до конца не только выгодное, но и увлекательное занятие.

Чего можно добиться, делая клинок своими силами:

Подобрать тип и красивую форму по своему желанию, даже в форме ключа.

Подобрать тип и красивую форму по своему желанию, даже в форме ключа.- В одном инструменте реализовать все свои требования по свойствам и характеристикам.

- Выбрать наиболее подходящее железо.

- При помощи термообработки, а именно отпуска и закалки, добиться нужного соотношения упругости и твердости.

- Выбрать дизайн, который будет радовать продолжительное время.

- Не допустить ошибок, присутствующих в покупных изделиях, из-за которых может испортиться все впечатление от работы.

Как видно, изготовление ножа своими силами — наиболее подходящее решение. В своей работе можно реализовать любые идеи, начиная от подбора материала для рукоятки, заканчивая типом стали, формой и морилкой, которой будет покрыта рукоятка.

Ассортимент в магазинах

Что же можно найти в магазинах? Среди всех готовых изделий, действительно, можно найти стоящую модель. Но качество всегда стоит больших денег. В представленном недорогом ассортименте будут ножи, к которым не предъявлялись высокие технические требования.

Чаще всего можно встретить клинок:

С недостаточной прочностью и эластичностью, вследствие чего нож ломается от малейшего изгиба.

С недостаточной прочностью и эластичностью, вследствие чего нож ломается от малейшего изгиба.- Изготовленный из самой дешевой стали, которая меньше всего подходит для такого изделия. Эта сталь не обладает достаточной твердостью и не сможет нормально обрабатывать твердые материалы, из-за чего ножик быстро будет затупляться.

- Низкое качество сборки тоже сыграет свою роль. Недорогой нож не будет долговечным и начнет разваливаться при малейшем повреждении.

Такие ножи можно встретить практически в любом магазине, причем стоят они недорого. Но они очень быстро выходят из строя, затем их просто выбрасывают и заменяют новым. Это не очень рационально, так как чаще всего этим инструментом пользуются в походе или на рыбалке, а некачественный нож может легко подвести владельца в самый неподходящий момент.

Чтобы правильно подобрать и купить нож, необходимо обладать минимальными знаниями в области материалов, а именно ориентироваться в характеристиках стали и механических свойствах готового клинка. Также очень важно изучить рынок.

Назначение и виды ножей

Перед изготовлением необходимо понять, для чего нужен нож. Исходя из этого следует составить список желаемых характеристик и параметров, которые предъявляются к готовому изделию.

Существуют такие виды ножей:

- Охотничьи — наиболее любимые и часто изготавливаемые домашними мастерами клинки. К ним предъявляются наиболее высокие требования, так как эти клинки предназначаются для разделки добычи. Именно поэтому необходимо подобрать сталь, которая не будет затупляться. Важно учесть параметр хрупкости, чтобы лезвие не раскрошилось из-за неожиданного удара о кость. Не стоит забывать и об износостойкости, так как на охоте нет возможности сменить клинок.

- Туристические — их чаще всего приобретают люди, любящие активный отдых. Цель этого клинка — перерезать ветки и строгать щепу для костра. На природе не будет возможности заточить лезвие, поэтому очень важно подобрать сталь с оптимальными параметрами. Стоит помнить про соблюдение баланса между твердостью и хрупкостью. Клинок не должен ломаться из-за случайного падения на твердую поверхность. Очень часто такие кинжалы применяются вместо топора, поэтому их необходимо делать максимально широкими и прочными.

Для выживания — тактические изделия, от которых может зависеть жизнь человека. Они изготавливаются со специальными приспособлениями, чтобы помочь выжить в сложных ситуациях. Нередко в погоне за дополнительными возможностями забывают об истинном предназначении клинка, что нередко приводит к выбору изделия из неподходящей стали и низкого качества.

Для выживания — тактические изделия, от которых может зависеть жизнь человека. Они изготавливаются со специальными приспособлениями, чтобы помочь выжить в сложных ситуациях. Нередко в погоне за дополнительными возможностями забывают об истинном предназначении клинка, что нередко приводит к выбору изделия из неподходящей стали и низкого качества.- Кухонные ножи — также довольно популярные среди домашних мастеров. Стоит качественное изделие с хорошим лезвием очень дорого. Кухонный нож сделать своими руками в домашних условиях не так сложно, но требования необходимо соблюдать те же, что и в охотничьих моделях. Лезвие также не должно крошиться о кости и быть гибким, чтобы снимать филе.

Новички часто заблуждаются и думают, что походные и охотничьи ножи идентичны. Невозможно сделать универсальный клинок, который будет с равным успехом справляться со всеми целями. Туристические ножи необходимы для грубой работы: рубка веток и хвороста. Разделать ими тушу будет очень сложно. Охотничий нож очень острый и твердый, но его можно сломать, если использовать в роли походного.

Особенности изготовления

В первую очередь необходимо определиться с типом клинка. От этого будет зависеть его специфика, характеристики и предназначение. Когда тип необходимого лезвия определен, можно заняться выбором стали для изготовления.

Выбор стали

Сталь для изготовления нужно выбирать с умом, ведь тип лезвия будет показывать максимальные характеристики только в одном направлении. В выборе стали необходимо учитывать следующие требования:

- Твердость, от которой будет зависеть частота заточки.

- Хрупкость. Этот показатель решает — раскрошиться ли лезвие от удара о кость или из-за падения.

- Коррозия. Важно учитывать и то, что походные клинки будут находиться не в очень благоприятных условиях. Из-за влаги изделие может быстро покрыться ржавчиной.

- Износостойкость на лезвие.

Чтобы сделать самодельный нож, мастерами используется булат или дамаск. Но с данными материалами очень сложно работать. Для них недостаточно иметь кузнечное оборудование в виде наковальни и молота. Необходимо знать специфику и характеристики материалов. Даже кузнец со стажем не всегда сможет качественно выполнить работу, применяя дамаск. Можно прибегнуть к готовой заготовке, но она обойдется очень дорого.

Поэтому для первой и последующих работ лучше использовать легированную сталь. С ней работать намного проще. Виды легированной стали, которые чаще всего применяются для лезвия:

- 95Х18 — наиболее распространенная сталь. Она обладает отличными антикоррозионными параметрами и высокой твердостью. Если правильно термически обработать изделие, то оно будет практически полностью защищено от выкрашивания из-за ударов.

- 50Х14МФ — нержавеющая сталь, из которой делают скальпели. Достаточно долго держит заточку при должном обращении.

- Х12МФ — эта сталь тоже хорошо держит заточку и форму. Но стоит помнить, что этот материал сильно подвержен коррозии, из-за чего его реже применяют для походных и туристических изделий.

- ХВГ — сталь, которая замечательно держит удар и не крошится из-за падения. Не сильно ржавеет.

- 50ХГА — отлично подойдет для изделий в сфере выживания, но требует должного ухода из-за коррозии.

- 40Х13 — часто применяется для изготовления клинков, но стоит помнить, что эта сталь очень плохо держит заточку.

Существует еще очень много марок сталей, из которых можно изготовить лезвие. Но они слабо распространены ввиду своих неподходящих показателей.

Этапы работы

Существует много особенностей в изготовлении ножа. Стоит внимательно отнестись к работе, так как исправить ошибки иногда не представляется возможным. Каждый этап важен и должен соблюдаться профессионалами:

Чертеж изделия. Очень важно правильно начертить прототип готового изделия, опираясь на необходимые характеристики и требования. Тут стоит учитывать специфику и предназначение ножа. Если фантазии или знаний не хватает, то можно воспользоваться готовыми чертежами. Они ничем не хуже, в них уже учтены все ошибки.

Чертеж изделия. Очень важно правильно начертить прототип готового изделия, опираясь на необходимые характеристики и требования. Тут стоит учитывать специфику и предназначение ножа. Если фантазии или знаний не хватает, то можно воспользоваться готовыми чертежами. Они ничем не хуже, в них уже учтены все ошибки.- В современном мире не нужно перековывать старую сталь, чтобы получить заготовку для будущего ножа. Можно купить в металлопрокате готовый отрез, но наилучшие свойства можно получить только при вытягивании стали на наковальне. У обычного отреза без ковки характеристики будут немного ниже.

- Для механической обработки понадобится фреза, чтобы наиболее точно соблюдать контуры клинка. Также можно использовать и точило, но нельзя перегревать сталь, от этого характеристики ухудшаются. В крайнем случае можно использовать подручный инструмент в виде болгарки или наждака, но работать с ним сложно, а соблюсти геометрию изделия практически нереально.

- Термообработка — самый ответственный этап. Тут лучше всего применять справочники, где можно найти рекомендации по закалке и отпуску. Если терморегуляторов нет, то можно ориентироваться по цвету, но это требует некоторого мастерства и сноровки.

- Рукоять. Важно соблюсти эргономику рукояти, чтобы работать ножом было максимально удобно. Рукоять можно покрывать морилкой или лаком, чтобы защитить от внешнего воздействия.

- Финальная сборка. Необходимо насадить лезвия на рукоять и выровнять нож, чтобы лезвие не перекосило в сторону. Далее он точится и полируется по желанию. Изготовление ножен для ножа своими руками — трудоемкий процесс, чехол лучше заказать.

Если опыт работы с металлом уже есть, то изготовить нормальный нож не составит труда. Каждое последующее изделие будет все лучше. Не стоит расстраиваться, если первый нож не удался. Лучше учесть все ошибки и попытаться сделать его снова. Но стоит помнить, что нож с большим лезвием считается настоящим холодным оружием. Поэтому предварительно важно разобраться, какое изделие будет законным.

yourknives.ru

сделать качественно в домашних условиях

В повседневной жизни нож — незаменимый инструмент. Без него нельзя обойтись ни в одном хозяйстве. Представленные в продаже модели не всегда отвечают требованиям, предъявляемым к надежным и функциональным образцам. Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

Преимущества самодельных моделей

В продаже сейчас представлен огромный ассортимент ножей. В нем можно растеряться, но при определенных усилиях всегда можно найти готовую модель, подходящую для конкретных целей. Однако всегда есть шанс столкнуться с некачественно изготовленным клинком или неполным соответствием готовой модели ожиданиям.

При отсутствии в продаже нужной модели можно обратиться за помощью к кузнецу, который сделает клинок на заказ.

Но такая работа, выполняемая в соответствии с пожеланиями заказчика, стоит довольно дорого. Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца.

Если изготовить клинок самостоятельно, можно добиться ряда преимуществ:

- выбрать тип ножа согласно собственным потребностям;

- в одном изделии совместить все желаемые особенности и свойства;

- в соответствии с предназначением и типом предстоящих работ выбрать наилучшую сталь для лезвия;

- на основании рекомендаций по термообработке выбрать наилучший режим закалки и отпуска, который обеспечит требуемые соотношения прочности, твердости, упругости и пластичности клинка;

- определиться с дизайном и изготовить рукоять согласно собственным представлениям о декоративных характеристиках будущего изделия;

- избежать ошибок и недоработок, которые часто присутствуют в готовых изделиях и портят впечатление от работы покупным ножом.

Ассортимент в магазинах

Любое качественное изделие всегда стоит дорого. Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

- не обладают достаточной прочностью, поэтому легко ломаются;

- изготовлены из самой дешевой стали, поэтому не имеют необходимой твердости для резки жестких материалов, плохо держат заточку и быстро тупятся, что делает невозможным выполнение необходимых функций;

- не отличаются высокой долговечностью ввиду низкокачественной сборки, которая не может стоить дороже использованных материалов.

Подобные часто встречаемые ножи обычно стоят недорого. Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Чтобы купить качественный клинок по приемлемой цене, нужно тщательно изучить рынок и все представленные на нем предложения. Обязательно нужно обладать минимальными техническими знаниями о ножевых сталях, их характеристиках и механических свойствах готового лезвия. Однако можно пойти и другим путем, применив эти знания на практике самостоятельно. Так многие и поступают, принимая решение изготовить нож самостоятельно.

Назначение и характеристики

Изготовлению любого ножа всегда предшествует выбор необходимого типа. От назначения и условий эксплуатации зависят не только характеристики будущего изделия, но и условия его изготовления.

Наиболее часто самостоятельно изготавливают ножи следующих типов:

- Охотничьи — самые любимые среди мастеров клинки. В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

- Туристические — очень популярные среди любителей активного отдыха на природе. Условия их применения определяют основные задачи таких клинков: перерезание веток, строгание щепы, решение широкого круга мелких походных задач. На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости. Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

- Ножи выживания — производная туристических ножей. Такие клинки комплектуются специальными приспособлениями для выживания в сложных условиях. Однако при производстве подобных изделий в погоне за максимальным количеством функций часто забывают об основном предназначении лезвия, уделяя качеству его изготовления меньше внимания. Необходимость дополнительной комплектации может заставить изготовителя уменьшить лезвие, снизить толщину обуха, что негативно скажется на эксплуатационных качествах изделия. Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

- Кухонные ножи — тоже популярные при самостоятельном изготовлении. Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Туристические модели предназначены, прежде всего, для грубой работы. Для них тоже важна высокая твердость, но категорически недопустима хрупкость при работе на излом. Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Универсальный клинок для всех условий создать невозможно. Всегда приходится улучшать одни качества за счет снижения других характеристик. Если планируется решать широкий спектр задач, имеет смысл изготовить несколько ножей, каждый из которых будет выполнять свою функцию.

Этапы самостоятельного изготовления

Когда первый этап пройден и тип будущего ножа выбран, подготовительные работы еще не закончены. Перед тем, как приступать к изготовлению, нужно еще подобрать необходимые материалы. Самый главный элемент любого ножа — лезвие. С подбора необходимой для его изготовления стали начинается следующий этап.

Выбор стали

Тип ножа диктует условия эксплуатации. Согласно этим условиям и нужно выбирать ту сталь, которая будет максимально отвечать поставленным перед клинком задачам.

Важнейшими характеристиками клинка, которые следует учитывать при выборе марки стали, являются:

- твердость, получаемая в результате термообработки по необходимому режиму;

- ударная вязкость, отвечающая за сопротивляемость выкрашиванию и хрупкому разрушению;

- коррозионная стойкость, необходимая для работы в особых условиях и при контакте с жидкостями;

- износостойкость, требуемая в условиях повышенных нагрузок на лезвие.

Большую популярность в качестве материала для клинков заслужили булат и дамаск. Но для получения таких заготовок нужны знания и опыт профессионального кузнеца. Даже при умении пользоваться кузнечным оборудованием произвести их довольно сложно. Не каждый кузнец со стажем способен на это. Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Чаще применяют более доступные легированные стали, работать с которыми значительно проще. В нашей стране для производства ножей чаще всего применяют следующие марки стали:

- 95Х18 — самая широко распространенная и популярная ножевая сталь, известная также под обозначением 9Х18. Главные преимущества этой марки — высокая коррозионная стойкость и непревзойденная прочность даже при такой высокой твердости, как 64 HRC. Если проводить термообработку до достижения значения 62 HRC, клинок будет практически полностью защищен от выкрашивания кромки при ударах.

- 50Х14МФ — распространенная нержавеющая сталь для производства режущего инструмента. Из нее часто изготавливают скальпели. Обеспечивает твердость лезвия до 58 HRC. Прекрасно держит заточку.

- Х12МФ — сталь с хорошей ударной вязкостью, относится к штамповым. При этом может термообрабатываться до 62 HRC. Лезвие хорошо держит заточку, не подвержено хрупкому разрушению, но чрезвычайно чувствительно к коррозии. Ухаживать за клинком из этой стали необходимо тщательно.

- ХВГ — инструментальная сталь, обладающая приемлемой твердостью при отличной ударной вязкости. Не ломается при серьезных ударных нагрузках.

- 50ХГА — сталь из разряда пружинных, поэтому хорошо подходит для суровых условий эксплуатации, но очень активно ржавеет.

- 40Х13 — тоже пружинная сталь, но нержавеющая. Встречается довольно часто. Однако в процессе эксплуатации возникают сложности ввиду низкой стойкости режущей кромки.

Другие марки используются реже, поскольку менее распространены или не обладают необходимыми характеристиками.

Порядок работ

Процесс самостоятельно изготовления ножа содержит большое количество этапов. Каждый из них заслуживает подробного описания, включающего все нюансы и советы опытных мастеров. Упрощенно все действия можно разделить на следующие операции:

Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.

Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.- Получение заготовки. Прошли те времена, когда заготовку для ножа приходилось перековывать из старой детали. Сейчас довольно просто купить отрезок проката выбранной стали нужной длины. Однако это не избавляет полностью от кузнечных работ. Наиболее хорошая структура материала получается только в процессе протяжки заготовки из сортового проката. Если возможность провести ковку отсутствует, можно приобрести заготовку в виде полосы, но ее механические характеристики будут несколько ниже.

- Механическая обработка. Начальную обработку контуров будущего изделия удобнее всего выполнить на фрезерном станке. Наждачное точило использовать можно, но следует строго следить за нагревом стали. При выводе спусков будет очень сложно обойтись без фрезы. Если же ситуация безвыходная, можно произвести обработку и наждаком, но соблюсти геометрию будет очень сложно.

- Термообработка. Процесс закалки и отпуска рекомендуется проводить в соответствии с рекомендациями справочников. При отсутствии оборудования и возможности контроля температуры допускается контролировать температуру по цветам каления, однако этот процесс требует помощи опытного мастера.

- Изготовление оставшихся элементов ножа. На этом этапе необходимо выполнить рукоять, навершие и гарду, если она предусмотрена конструкцией.

- Сборка и финальная обработка. Завершается процесс создания сборкой готового изделия, заточкой и полировкой.

При наличии опыта работы с металлом не так сложно изготавливать ножи своими руками в домашних условиях. Видео на эту тему, снятые опытными мастерами, всегда помогут разобраться с тонкостями всех этапов производства. С каждым новым изготовленным самостоятельно клинком уровень умения будет расти, что позволит создавать прекрасные образцы с высокими технологическими свойствами и декоративными характеристиками.

tokar.guru

преимущества и порядок изготовления самоделок

Сложно переоценить пользу ножа в повседневной жизни. Он должен быть в любом хозяйстве. Характеристики имеющихся в продаже изделий не всегда соответствуют требованиям, предъявляемым к качественным образцам. Изготовление самодельных ножей избавляет от длительного поиска хорошей модели и позволяет получить нож со всеми необходимыми характеристиками.

Ножи незаменимы на кухне, подходят для решения многих повседневных задач, являются обязательным инструментом в ремонтных наборах. Модели для туристов и охотников — отдельная обширная тема. В зависимости от назначения каждый тип имеет свои особенности. Получить инструмент с максимальным набором желаемых характеристик легче всего при самостоятельном изготовлении.

Преимущества самодельных ножей

Ассортимент ножей в продаже сейчас просто огромен. Действительно, приложив определенные усилия, всегда можно подобрать готовый нож для конкретных целей. Если нужной модели нет в продаже, можно заказать ее у мастера, специализирующегося на изготовлении клинков. Но это дорогое удовольствие.

Самостоятельное изготовление позволит получить много преимуществ:

Свободный выбор типа ножа и его характеристик.

Свободный выбор типа ножа и его характеристик.- Возможность совместить в одном изделии все необходимые свойства.

- Самостоятельный выбор материалов для лезвия и рукояти.

- Возможность добиться оптимальных качеств клинка за счет умелой комбинации изначальных свойств стали и необходимых режимов термообработки.

- Возможность не допустить в собственном изделии недостатков, свойственных промышленным образцам.

Классификация по назначению

От выбора типа ножа зависят условия его самостоятельного изготовления. Есть виды ножей, которые проще приобрести в обычном магазине. Это ножи, от которых не требуется возможность работы в особых условиях, высокая прочность и долговечность. Такие изделия всегда можно заменить новыми, если они придут в негодность. Имеет смысл самостоятельно изготавливать клинки с уникальными свойствами, от которых требуется высокий уровень основных характеристик.

Выделим основные типы изделий, чаще всего изготавливаемых вручную:

- Туристические ножи — неприхотливые и функциональные модели, основными чертами которых является возможность легкой заточки и правки лезвия. Походный нож должен успешно резать ветки, строгать дерево, перерезать канаты. Этим клинком традиционно открывают банки тушенки. Приветствуется использование нержавеющей стали для лезвия, поскольку нередки воздействия различных агрессивных сред. Очень часто клинок выступает в качестве замены топору, поэтому обух должен быть достаточно широким, чтобы выдерживать ударные нагрузки и работу на излом. Твердость лезвия тоже нельзя игнорировать, ведь часто этим же ножом разделывают мелкую дичь, рыбу и другие продукты питания.

- Охотничьи ножи — лидеры среди самодельных изделий. Должны обладать непревзойденной износостойкостью и отлично держать заточку. Не стоит считать охотничий нож универсальным. Он служит только для добычи животного, его добивания и последующей разделки. Сталь для этих клинков выбирается с максимальной твердостью. Ограничивается эта твердость только необходимостью соблюдения нужной ударной вязкости, режущая кромка не должна выкрашиваться во время удара лезвия о кость. В отличие от походных, нож охотника не должен быть длинным. Тогда при разделке можно будет пользоваться лишь кистью руки, что гораздо проще, чем совершать режущие движения «от плеча».

- Ножи выживания — отдельная группа клинков, функционально близких к туристическим. Часто такие ножи представляют собой просто модифицированные копии походных, которые дополняются наборами различных вспомогательных функций в зависимости от фантазии производителя. Часто дополнительное оснащение не лучшим образом влияет на основную задачу изделия, а владелец получает вместо полезного инструмента красивую игрушку. Компас, огниво, нитки, рыболовные крючки и множество других разнообразных мелочей лучше приобрести отдельно, а ножу дать возможность выполнять только свои непосредственные задачи.

- Кухонные ножи — неожиданные соседи в этом списке. Но появились они здесь неслучайно. По своим задачам кухонный нож схож с охотничьим. Основное его предназначение — резка продуктов. Нож шеф-повара лидирует среди других кухонных типов при самостоятельном изготовлении. Его отличительные черты заключаются в массивности, высокой твердости лезвия, стойкой к выкрашиванию режущей кромке, которая хорошо держит заточку. Казалось бы, проще купить такой нож, но по-настоящему качественные модели стоят очень дорого. Поэтому изготовить нож шефа своими руками — удачная и выгодная альтернатива.

Не стоит путать туристические, охотничьи ножи и модели для выживания. Нельзя создать один клинок, который будет универсальным в любых условиях. При улучшении одних характеристик всегда страдают другие. Туристический нож никогда не сможет разделать крупное животное, поскольку не обладает нужной твердостью и не держит заточку. Если орудовать охотничьим клинком вместо походного, можно угробить лезвие, которым невозможно станет пользоваться при разделке. Всегда нужно четко понимать, какие задачи будет выполнять изделие. Если круг задач достаточно широк, имеет смысл изготовить свой клинок под каждую из них.

Необходимые материалы

Когда тип ножа для изготовления выбран, пришло время позаботиться о подборе необходимых материалов. Любой нож содержит два основных элемента:

- клинок;

- черенок (рукоять).

Выбор стали

Наибольшее значение имеет выбор стали для изготовления клинка. Чаще всего применяются углеродистые и легированные стали.

В зависимости от условий эксплуатации необходимо определиться с конечными характеристиками лезвия:

- твердостью;

- ударной вязкостью;

- коррозионной стойкостью;

- износостойкостью.

Для этого необязательно изучать материаловедение, достаточно воспользоваться наработанным опытом и советами мастеров.

Если опыт кузнечных работ отсутствует, от использования дамаска и булата придется отказаться, хотя из них получаются изделия с прекрасными эксплуатационными характеристиками. Хотя есть кузницы, продающие заготовки для ножей, но стоимость готового изделия существенно возрастет, ведь цены на эти заготовки основаны на значительных затратах сил и времени при их изготовлении.

Среди наиболее популярных ножевых сталей можно выделить следующие:

95Х18 — полноправный лидер среди прочих материалов. Нержавеющая сталь с чрезвычайно высокой прочностью и износостойкостью. Старые обозначения этого сплава — 9Х18 и ЭИ229. Данная сталь позволяет добиться высокой твердости. Причем даже при твердости до 64 HRC трудно будет сломать лезвие или добиться выкрашивания режущей кромки. Но обычно термообработку проводят до значений 58−62 HRC. Заточка лезвия такой твердости сопряжена с некоторыми сложностями, но удовольствие от работы таким ножом оправдывает затраченные усилия.

95Х18 — полноправный лидер среди прочих материалов. Нержавеющая сталь с чрезвычайно высокой прочностью и износостойкостью. Старые обозначения этого сплава — 9Х18 и ЭИ229. Данная сталь позволяет добиться высокой твердости. Причем даже при твердости до 64 HRC трудно будет сломать лезвие или добиться выкрашивания режущей кромки. Но обычно термообработку проводят до значений 58−62 HRC. Заточка лезвия такой твердости сопряжена с некоторыми сложностями, но удовольствие от работы таким ножом оправдывает затраченные усилия.- Х12МФ — штамповая сталь с высокой прочностью и ударной вязкостью. Обеспечивает твердость до 62 HRC, но обладает низкой коррозионной стойкостью. За клинком из этой стали нужно тщательно ухаживать и не допускать хранения во влажной среде.

- 50Х14МФ — хромистая нержавеющая сталь для лезвийного инструмента. Применяется для изготовления скальпелей. Может обеспечить твердость до 58 HRC.

- ХВГ, 9ХС — инструментальные стали высокой твердости. Удобны в изготовлении и хорошо держит заточку, но чрезвычайно подвержены коррозии.

- 50ХГА — пружинная сталь с большой вязкостью. Хорошо держит ударные нагрузки, но лезвие будет тупиться.

- 40Х13 — еще одна пружинная сталь, которая часто используется для изготовления ножей ввиду широкой доступности. Но изделия из нее часто приносят владельцам разочарование, поскольку мгновенно тупятся и не позволяют долго выполнять серьезные работы.

Используются и другие марки сталей, однако указанные выше наиболее распространены.

Где взять заготовку

Идеальный вариант обзавестись заготовкой — обратиться в компанию, осуществляющую розничную продажу металлического проката. Отрезок проката нужной длины обойдется совсем недорого. Если есть возможность произвести ковку, то выбирать стоит пруток круглого сечения. Если отковать заготовку невозможно, придется приобрести полосу. Однако следует помнить, что структура проката хуже кованой.

Идеальный вариант обзавестись заготовкой — обратиться в компанию, осуществляющую розничную продажу металлического проката. Отрезок проката нужной длины обойдется совсем недорого. Если есть возможность произвести ковку, то выбирать стоит пруток круглого сечения. Если отковать заготовку невозможно, придется приобрести полосу. Однако следует помнить, что структура проката хуже кованой.

Можно воспользоваться старой деталью, марка стали которой известна. Это может быть шатун поршневой группы двигателя, рессора или другая деталь из подходящего материала. Но при таком выборе нет гарантии, что внутри металл сохранил свою структуру и не проявил дефектов. Раньше подобный выбор материала был оправдан вследствие дефицита, сегодня же проблем с покупкой сортового проката нет.

Есть домашние мастера, считающие, что хороший нож можно сделать из полотна ножовки или напильника. Здесь стоит отметить, что ножовочное полотно не имеет достаточной толщины для создания ножа-самоделки с приемлемой толщиной обуха. Из полотна можно сделать только хозяйственный нож, для которого будет жалко даже тратить усилия на изготовление рукояти. Напильники же производятся из инструментальной стали У12 или У13, которая является чрезвычайно хрупкой, хоть и имеет высокую твердость. Можно заточить напильник, когда нужно что-то отрезать, но изготавливать из него нож — пустая трата времени и сил.

Выбор рукояти

Перед выбором материала следует определиться с типом будущей рукояти. Она может насаживаться на хвостовик лезвия или крепиться с помощью заклепок. Второй вариант отличается высокой надежностью, а первый часто выглядит привлекательнее.

Выбор материала для будущей рукояти зависит от вкусов владельца. Сам материал должен быть комфортным на ощупь и сохранять свои свойства при отрицательных температурах.

Большой популярностью пользуются:

- дерево;

- береста;

- рога животных;

- лапки животных;

- кожа.

Реже используются синтетические материалы.

Порядок изготовления

Процесс изготовления охотничьих самодельных ножей или любых других типов довольно сложный и включает множество этапов. Чтобы качественно выполнить их все, следует подробно изучить каждый из них. Сейчас ограничимся кратким упоминанием основных операций:

Составление чертежа будущего изделия. Подробно стоит проработать лезвие, гарду и навершие.

Составление чертежа будущего изделия. Подробно стоит проработать лезвие, гарду и навершие.- Получение заготовки. Если есть возможность, изготавливается кованая заготовка из выбранной стали.

- Обработка контуров заготовки согласно чертежу. Можно производить на фрезерном станке или наждачном точиле. Перегрев металла не допускается.

- Вывод спусков. Настоятельно рекомендуется этот этап выполнять на фрезерном станке. Если фреза отсутствует, можно воспользоваться и наждачным точилом. Но стоит приготовиться к долгой и кропотливой работе. Кроме того, точность размеров пострадает.

- Завершающая механическая обработка лезвия на соответствие требованиям чертежа.

- Термообработка. Желательно термообработку проводить по режимам, указанным в справочниках. Если возможности ограничены, стоит воспользоваться советами бывалых мастеров, которые научат производить закалку и отпуск с применением подручных нагревательных устройств (газовой горелки, горна) и определять температуру по цветам каления. Это отдельная обширная тема, требующая множества пояснений.

- Изготовление сопутствующих деталей — рукояти, гарды, навершия.

- Шлифовка и полировка лезвия.

- Финальная заточка.

- Окончательная сборка изделия.

Пункты 8, 9 и 10 можно выполнять в произвольном порядке.

По желанию можно сделать для клинка соответствующие ножны. В зависимости от предпочтений их можно изготовить из различных материалов и украсить декоративными элементами.

Самостоятельное изготовление ножей может стать хорошим хобби, если подходить к делу с интересом и ответственно выполнять работу на каждом этапе. Каждый новый клинок будет превосходить предыдущий и приносить радость не только от пользования им, но и от процесса создания.

tokar.guru

Поэтапное изготовление ножа в домашних условиях

Конструкция ножа является одним из самых важных этапов его изготовления. Поэтому чтобы сделать хороший качественный нож, стоит потратить некоторое время на чертежи. На данном этапе вы должны тщательно спланировать конструкцию вашего ножа: форму клинка и рукояти, крепление рукояти и т.д. После выбора эскизов, вы должны окончательно нарисовать нож в масштабе 1:1 и вырезать его шаблон. Теперь обратимся к материалам и инструментам, которые нам понадобятся в процессе изготовления ножа.

Конструкция ножа является одним из самых важных этапов его изготовления. Поэтому чтобы сделать хороший качественный нож, стоит потратить некоторое время на чертежи. На данном этапе вы должны тщательно спланировать конструкцию вашего ножа: форму клинка и рукояти, крепление рукояти и т.д. После выбора эскизов, вы должны окончательно нарисовать нож в масштабе 1:1 и вырезать его шаблон. Теперь обратимся к материалам и инструментам, которые нам понадобятся в процессе изготовления ножа.

- Отрезок стальной пластины толщиной 4 мм (01 сталь листовая углеродистая)

- Деревянные пластинки для изготовления накладок рукояти ножа (можно использовать и другие материалы для рукояти)

- Латунную проволоку для заклепок диаметром 4 мм

- Латунные пластинки для подушек

- Ножовка по металлу

- Набор напильников и надфилей

- Наждачная бумага

- Шлифовальные камни

- Наждак и шлифовальная машинка

- Дрель с набором сверл

- Эпоксидная смола

Этапы изготовления ножа

- Возьмите шаблон и приложите его к стальной пластине. Обведите шаблон маркером (стальной чертилкой) получив контур вашего ножа.

- Зажмите пластину в тисках и при помощи ножовки по металлу отпилите лишние части, стараясь, как можно ближе приблизиться к контуру ножа.

- Теперь с помощью напильников и надфилей добейтесь окончательной формы ножа. Работа кропотливая и придется попотеть.

- Далее нам нужно сделать скос – часть клинка, где его плоскость уменьшается к лезвию. Начертите линию на торце клинка, разделив его пополам. На боковой части клинка нарисуйте форму скоса с той и другой стороны.

- Шлифовальной машинкой снимите лишний металл, аккуратно выполнив скос клинка. Можно попробовать сделать это на наждаке. Обработав одну сторону – приступайте ко второй. Не спешите и делайте все аккуратно, постоянно проверяя на глаз симметричность скосов. Старайтесь, чтобы не было резких переходов.

- Далее сверлим отверстия для фиксации латунных подушек и накладок рукояти. Всего отверстий получится четыре – две для подушек и две для накладок.

- После этого нужно произвести закалку клинка. Как это правильно сделать, хорошо описано здесь и здесь, ну можно посмотреть еще тут. Можно для этого использовать самодельный горн 1; самодельный горн 2, либо газовую горелку.

- После закалки клинка приступайте к шлифовке. Сначала грубой – затем тонкой. Здесь тоже торопиться не следует. Если после тонкой шлифовки мелкозернистым камнем вы видите глубокие царапины, то продолжайте шлифовать клинок крупнозернистым камнем, затем снова мелким до тих пор пока «гладкость» клинка не вызовет у вас полного удовлетворения.

- После шлифовки нож необходимо отполировать до блеска. Можно для этого использовать какую-нибудь полировочную пасту или спрей коих в магазинах продается превеликое множество.

10. Теперь приступим к изготовлению рукояти ножа. Прежде всего, вам нужно полностью обмотать лезвие изолентой, чтобы избежать появления царапин на клинке при работе с хвостовиком (да и руки будут целее).

11. Сначала сделаем латунные подушки. Просверлите в пластинках отверстия и, соединив с хвостовиком, склепайте их вместе (при условии, что вы знаете, как клепать). Предварительно смажьте все стороны эпоксидным клеем. После того, как эпоксидка высохнет (должно пройти не менее 24 часов), отпилите ножовкой лишний металл. Затем при помощи наждака и шлифовальной машинки придайте подушкам нужную форму. Тщательно отшлифуйте латунные подушки.

12. Теперь сделаем то же самое с деревянными накладками. Они должны по толщине совпадать с толщиной латунных подушек. Впрочем, если вам кажется, что латунь – это лишняя деталь и только усложняет работу – можете исключить её из конструкции рукояти ножа и выполнить ее, используя только деревянные накладки. Также некоторые мастера настолько уверены в крепости клея, что полностью игнорируют заклепки. Но я бы не советовал этого делать. Клей клеем, а заклепки заклепками – надежней.

13. После того как клей высохнет, удаляем излишки древесины при помощи лобзика и окончательно формируем форму рукояти шлифовальной машинкой.

14. Теперь осталось отшлифовать и отполировать рукоять ножа.

15. Ну и последним шагом изготовления ножа будет его заточка. Как правильно затачивать ножи вы можете прочитать здесь. Удачи!

Фотографии взяты с какого-то буржуйского сайта. Какого? Понятия не имею – ссылку я потерял.

Еще об изготовлении ножей:

›› Делаем шведский нож

›› Делаем складной нож

›› Метательные ножи

›› Латунный боевой кортик

›› Байкерский нож

›› Делаем финский нож

›› Делаем нож-отмычку

›› Выкидной нож

›› Делаем нож Кхукри

›› Нож необычной формы

›› Мастерим баллистический нож

›› Баллистический нож с фиксатором

›› Делаем походный нож

›› Самодельный складной нож

sekach.ru

Как сделать нож: инструменты, материалы, инструкция

Для того чтобы понять, как сделать нож своими руками, нужно разобраться в его конструкции. Нож состоит из короткого лезвия и рукоятки. Форма лезвия имеет кривизну и загнуто кверху. Это необходимо для того, чтобы можно было им резать и наносить колющие удары. Для предохранения руки, между лезвием и рукояткой располагается ограничитель. Для самостоятельного изготовления требуется правильный подбор стали и наличие инструментов для работы.

Назначение охотничьего ножа

У охотника нож имеет такое же значение, как и ружье. Он редко применяется для добивания зверя или дичи, но является незаменимым предметом при ее разделке.

Охотники часто уходят в тайгу на длительное время. Наличие такого приспособления заменяет целый набор инструментов — с его помощью можно не только снимать шкуру с животного, отделять жир или потрошить дичь, но и обустраивать жилье, ремонтировать одежду, чинить снаряжение. При разведении костра ножом режутся ветки.

Обычный столовый нож не обладает той эффективностью, как охотничий, поскольку он не приспособлен к выполнению разных операций. Работая им, на руках быстро появляются мозоли. Охотничий же служит для разного вида деятельности. В процессе работы его не требуется перехватывать для смены направления реза. При монотонных, продолжительных операциях рука не устает, поскольку кисть занимает удобное положение.

Отличительные особенности

Существует много разновидностей охотничьих ножей, каждый из которых способен выполнять набор операций. Все они уникальны по-своему. Еще не разработан такой вид ножа, который бы был полностью универсальным. Часто такие приспособления изготавливаются в индивидуальном порядке.

Охотничьи ножи имеют свои отличительные особенности:

- Для удобства и эффективности работы центр тяжести смещается ближе к рукоятке. В результате идет уменьшение нагрузки на кисть, а работа продвигается намного продуктивнее.

- Размер рукоятки изготавливается шире лезвия.

- В зависимости от привычки охотника, длина лезвия делается разной, но средняя величина составляет 12-15 мм.

Материал для рукоятки выбирается в зависимости места проживания. В условиях суровых морозов она делается из дерева, железная будет примерзать к руке. На ее поверхности не должно быть узоров или выемок под пальцы.

Обязательно клинок располагается в ножнах. При этом лезвие защищено от влияния внешних условий, а у человека устраняется риск неожиданного ранения. Изготавливаются они из кожи или дерева. Снабжаются ремешками для подвязки к одежде.

Самостоятельное изготовление

Изготовление ножа в домашних условиях — процесс сложный. Причины, по которым охотники идут на это, заключаются в том, что в продаже трудно найти такой вид, который бы отвечал индивидуальным запросам.

Процесс изготовления состоит из этапов:

- Подбор инструментов и материала для клинка.

- Составление чертежа и изготовление ножа.

- Заточка инструмента.

- Изготовление рукоятки.

- Изготовление ножен.

Инструменты и материалы

Инструменты заготавливаются следующие:

- Верстак.

- Тиски.

- Наждак.

- Дрель.

- Победитовые сверла.

- Наждачная бумага разной степени зернистости.

- Абразивные круги.

- Алмазные натфили.

- Молоток.

- Стамески.

- Выпрямитель ток.

Идеальным материалом для лезвия является дамасская сталь. Однако ее трудно найти, поскольку технологический процесс ее изготовления очень сложен. Поэтому готовятся заготовки из быстрорежущей стали марки Р6М5. Кроме того, можно использовать марки: 40Х13, 65Х13, 50Х14МФ, 95Х18, 65Г, Х12М, Х12МФ.

В качестве древесины для ручки используются породы: вишня, береза, бук, клен, груша. Хорошим вариантом является материал старой мебели.

Подготавливается латунная или бронзовая пластина для втулок. Для заклепок латунный стержень.

Изготовление клинка

Перед началом работ проектируется чертеж. Какой бы вид лезвия не изготавливался, принцип работы одинаковый. Различия только в конфигурации.

Берется заготовка и на нее накладывается чертеж-трафарет, который был изготовлен в масштабе 1:1. На металле, маркером, карандашом или специальной чертилкой по металлу обводится контур изделия. Важно, чтобы линии были хорошо видны.

С помощью наждака убирается лишний металл до прочерченных линий. В местах перехода лезвия в хвостовик формируются радиусы. Угол не допускается, поскольку в этих местах сразу же образуются концентраторы напряжений, что приведет к излому при больших нагрузках.

Дальше изготавливается в хвостовой части отверстие под заклепку. Если с помощью победитового сверла сделать его не получается, то изготовление ведется электролизом. Для этого растворяется в воде поваренная соль и подключается источник постоянного тока с напряжением 27 В.

Заготовка покрывается лаком и обматывается изоляционной лентой. В месте будущего отверстия лента вырезается. В процессе электролиза на заготовку подается положительный заряд, а на электролит — отрицательный. При соприкосновении формируется отверстие. По времени это занимает 3 часа. Для придания ему овальной формы используется алмазный надфиль.

Заточка лезвия

Заточка инструмента в домашних условиях проводится с помощью абразивных камней. В длину они бывают до 25 см и имеют мелкую или среднюю зернистость. Порядок работы следующий:

- Абразивный инструмент средней зернистости укладывается и закрепляется на верстаке.

- В процессе работы лезвие нагревается, поэтому предварительно брусок смачивается растительным маслом.

- На него укладывается лезвие под определенным углом.

- Удерживая его двумя руками и надавливая вниз, лезвие с усилием протягивается вперед. Так делается несколько раз с одной стороны, а потом с другой.

- Протягивание проводится до тех пор, пока с 2 сторон не появится одинаковые, блестящие полосы, которые по ширине занимают 2/3 лезвия.

- Брусок меняется на мелкозернистый.

- Проводятся те же движения, только без давления. Этот этап называется доводкой.

- На последней стадии идет правка. Проводится она путем скольжения по поверхности ремня каждой стороны лезвия.

- Контроль качества заточки идет разрезанием листа газеты, расположенного вертикально.

Изготовление рукоятки

Перед работой древесина высушивается. По длине заготовка берется немного длиннее лезвия.

Дальше порядок работы следующий:

- Для плотного прилегания латунной трубки, с одной стороны рукоятки формируется срез.

- Во втулке изготавливается отверстие под хвостовик. Если оно получается меньше нужного размера, то стачивается хвостоваю часть.

- Шилом намечается на дереве нужное место под заклепку.

- В отверстие заливается эпоксидная смола.

- Вставляется хвостовик. Лезвие упирается в деревянную поверхность и идет сильное надавливание, чтобы оно заняло свое положение.

- Сверлится отверстие и в него устанавливается заклепка.

- С поверхности рукоятка обрабатывается наждачной бумагой.

Изготовление ножен

Если ножны планируются деревянные, то лучше воспользоваться деревянными дощечками от ящиков. Как правило, они бывают сосновыми.

В обеих составляющих выбирается древесина в таком количестве, чтобы зашло лезвие. Используя ножовку по металлу, ножнам предается требуемая форма. При помощи эпоксидного клея обе половинки сцепляются. Снизу сверлится отверстие, чтобы через него стекала вода.

Если чехол шьется из кожи, то для этого подойдут старые сапоги. Лезвие ножа должно плотно входить в чехол. Для ношения к нему пришиваются ремешки.

Охотничий нож необходимый инструмент для охотника. Без него на охоту выходить нельзя. Перед его изготовлением нужно хорошо представлять, какими он должен обладать функциями. Основной упор делается на подбор стали. От этого зависит качество ножа. Составляется проект, подготавливаются инструменты, начинается процесс изготовления.

remboo.ru

Ножи — всё о ножах:

Секреты изготовления ножей: от выбора марки стали до способа производства

Когда человечество в Древние века стало заниматься охотой, то возник вопрос разделки туш животных. Для этой цели был изобретен нож. Изготовление ножей в культуре многих народов играло большую роль.

В наше время ножи производятся как промышленным способом, так и в частном порядке кузнецами и ножеделами. При желании, сегодня нож можно изготовить самостоятельно, имея необходимые материалы и оборудование.

Когда возникло желание и потребность в ноже, нужно определиться, для каких функций он будет предназначен. Это будет влиять на форму клинка и рукоятки. В зависимости от назначения ножа, выбираются и соответствующие материалы, и способ заточки ножа.

Разновидности ножей

Ножи можно условно разделить на несколько групп:

- кухонные – для приготовлении пищи в домашних условиях;

- канцелярские – открывающие конверты и режущие бумагу;

- походные – с более прочным клинком, выполняющим грубые работы: рубить ветки, подготовить костер и тому подобное;

- охотничьи – для легкого разделывания добычи;

- декоративные.

Изготовление ножей обычно начинается с проекта, независимо от условий изготовления. При выборе ножа нужно учитывать, чтобы рукоятка была удобной и надежно удерживала клинок. Клинок составляет основную часть ножа, может быть выполнен по разным технологиям.

Форма клинка ножа может быть разнообразной, вздернутой и изогнутой вверх, смотрящая вниз (финский тип), заостренная с двусторонним лезвием.

Клинки бывают цельными и сварными. Самыми простыми по технологии изготовления считаются цельностальные и цельножелезные ножи.

Сварные лезвия могут быть из железа и стали. Технологии трехслойного применения стали, которые известны еще со времен древней Руси, активно используют в производстве ножей многие современные европейские и японские компании.

Рукоятка ножа должна быть удобной и надежно удерживаться в руке. По монтажу рукоятки бывают:

- сквозными;

- всадными;

- накладными.

При производстве ножей, в качестве материалов для рукояток часто применяют:

- дерево;

- бересту;

- пластик;

- кожу;

- микарту;

- искусственные материалы.

Качественная рукоятка обязана быть не только удобной в использовании, но и иметь эстетичный вид, дополняя клинок, будучи с ним в едином стиле.

Применяя классические и современные материалы в производстве ножей, можно получить настоящее произведение искусств.

Особенности закалки стального ножа

Практически каждый знает, что сталь нуждается в закалке.

Закалка стали – это процесс, когда металл нагревается до температуры в диапазоне от 750 до 1100°С, а потом резко охлаждается. В зависимости от вида стали, применяются разные параметры температурного нагрева и охлаждающей среды.

Ножи, используемые в быту, на охоте, в походах должны быть, прежде всего, прочными. Качественный нож должен будет остаться целым, даже если он случайно упадет и на него наступить сверху. При закаливании ножа нужно обращать внимание на его прочность, а не твердость.

Клинок ножа должен быть достаточно твердым, тогда нож затупится не скоро, но и не слишком высокой твердости, ведь тогда он может просто сломаться.

Определить по внешнему виду качество закалки, просто взглянув на нож, не представляется возможным. Если клинок ножа будет недокаленным, то при использовании его часто нужно будет затачивать. Лезвие такого ножа будет мягким и легко поддаваться сгибанию.

Если металл клинка будет перекален, такой нож будет хрупким и может очень быстро сломаться.

На легкость работы с ножом влияет степень заточки лезвия. Чем угол заточки лезвия острее, тем менее усилий нужно приложить для разрезания любого материала.

Какие распространенные марки стали применяются при изготовлении ножей

Под маркой стали подразумевается ее состав, который имеет свои довольно жесткие стандарты. Исходя из материала лезвия, нож может быстро подвергаться коррозии, требовать частой заточки, легко сгибаться или просто сломаться при незначительной нагрузке.

Приобретая ножи, следует обращать внимание на твердость клинка. Большинство производителей в каталогах указывают этот параметр. В мировой практике твердость измеряют в единицах Роквелла и обозначают HRc. Ножи рекомендуется приобретать твердостью от 40 до 60 HRc.

Изготовление ножа самостоятельно – увлекательный процесс, перед его началом нужно знать некоторые особенности стали.

Теперь рассмотрим самые распространенные марки сталей, встречающиеся при производстве ножей:

- Сталь 65Г – применяют в серийном и индивидуальном производстве. Сталь довольно сильно поддается коррозии, легко сгибается и может лопнуть. Во избежание ржавения, при производстве ножей на заводах клинок покрывают различными полимерными соединениями. Преимущество 65Г состоит в ценовой доступности материала и хорошей резательной функции.

- Сталь 40Х12 довольно мягкая. Из нее изготавливают ножи для кухни и клинки на сувениры. Данный вид стали не очень хорошо поддается закалке. Несмотря на то, что ножи быстро тупятся и легко гнутся, они вообще не ржавеют. Такие ножи довольно легко точить, и дополнительный уход за ними не нужен. Имея на кухне нож из этой стали, любая хозяйка будет ним вполне довольна.

- Сталь 95Х18 отечественного производства, не ржавеет. Имеет свои особенности при закаливании и обработке. Ножи известных производителей высокой твердости, в то же время гибкие и прочные. После заточки лезвие достаточно длительное время остается острым. При пользовании ножом из стали 95Х18 после контакта с водой рекомендуется вытирать полотенцем во избежание коррозии. Если нож из такой стали изготавливать самостоятельно, то нужно не допустить его перекаливания. Иначе клинок станет хрупким и может легко поломаться.

- Сталь 50Х14МФ широко используется как частными мастерами, так и в производственных масштабах. Клинки ножей прочные и твердые, долго находятся в заточенном состоянии, несмотря на регулярное использование. Это хорошая универсальная сталь, но когда долго контактирует с водой, может покрыться коррозией.

Секреты самостоятельного изготовления ножей

Технология изготовления ножа в домашних условиях требует некоторого времени и терпения. Изготовить клинок ножа можно из многих подручных инструментов, к примеру, плоского напильника. Из этого доступного предмета можно изготовить нож, который станет гордостью хозяина, и будет служить долгие годы.

Вначале заготовку помещают в духовой шкаф, камин, печку или дровяной костер, прогрев ее несколько часов и оставив там до полного остывания. Такой способ обработки помогает снизить твердость металла для обработки слесарным или электрическим инструментом.

Картонным шаблоном при этом очень просто контролировать форму будущего клинка. Без рукоятки нож невозможно представить. Самый доступный для нее материал – дерево. Для того чтобы рукоятку легко было установить на нож, в хвостовой части будущего изделия нужно просверлить отверстия.

Перед тем, как собрать, заточить и отполировать клинок, его следует закалить. В домашних условиях это можно сделать муфельной печью, паяльной лампой или небольшим горном. Когда сталь закаливать самостоятельно, самое главное – достигнуть нужной температуры. Обычно принято ориентироваться по светло-вишневому или малиновому цвету, что свидетельствует о нагревании заготовки примерно до 850 градусов Цельсия. Второй способ проверки достижения нужной температуры – отсутствие притяжения магнитом.

Взяв нож за хвостовую часть клещами, его опускают в раствор воды с солью или отработку. Поскольку закаленный нож от удара может с легкостью расколоться, его нужно в третий раз нагреть до температуры примерно 300 градусов Цельсия и оставить медленно охлаждаться на открытом воздухе.

Рукоятки следует скрепить с хвостиком ножа заклепками, перед этим сделав кожаные прокладки.

Остается в конце процесса изготовления ножа, обработать его наждачной бумагой, а клинок дополнительно отполировать.

«Изготовление ножей» прочитали 2060 раз(а)

top-nozhi.ru

Подобрать тип и красивую форму по своему желанию, даже в форме ключа.

Подобрать тип и красивую форму по своему желанию, даже в форме ключа. С недостаточной прочностью и эластичностью, вследствие чего нож ломается от малейшего изгиба.

С недостаточной прочностью и эластичностью, вследствие чего нож ломается от малейшего изгиба. Для выживания — тактические изделия, от которых может зависеть жизнь человека. Они изготавливаются со специальными приспособлениями, чтобы помочь выжить в сложных ситуациях. Нередко в погоне за дополнительными возможностями забывают об истинном предназначении клинка, что нередко приводит к выбору изделия из неподходящей стали и низкого качества.

Для выживания — тактические изделия, от которых может зависеть жизнь человека. Они изготавливаются со специальными приспособлениями, чтобы помочь выжить в сложных ситуациях. Нередко в погоне за дополнительными возможностями забывают об истинном предназначении клинка, что нередко приводит к выбору изделия из неподходящей стали и низкого качества. Чертеж изделия. Очень важно правильно начертить прототип готового изделия, опираясь на необходимые характеристики и требования. Тут стоит учитывать специфику и предназначение ножа. Если фантазии или знаний не хватает, то можно воспользоваться готовыми чертежами. Они ничем не хуже, в них уже учтены все ошибки.

Чертеж изделия. Очень важно правильно начертить прототип готового изделия, опираясь на необходимые характеристики и требования. Тут стоит учитывать специфику и предназначение ножа. Если фантазии или знаний не хватает, то можно воспользоваться готовыми чертежами. Они ничем не хуже, в них уже учтены все ошибки. Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.

Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель. Свободный выбор типа ножа и его характеристик.

Свободный выбор типа ножа и его характеристик. 95Х18 — полноправный лидер среди прочих материалов. Нержавеющая сталь с чрезвычайно высокой прочностью и износостойкостью. Старые обозначения этого сплава — 9Х18 и ЭИ229. Данная сталь позволяет добиться высокой твердости. Причем даже при твердости до 64 HRC трудно будет сломать лезвие или добиться выкрашивания режущей кромки. Но обычно термообработку проводят до значений 58−62 HRC. Заточка лезвия такой твердости сопряжена с некоторыми сложностями, но удовольствие от работы таким ножом оправдывает затраченные усилия.

95Х18 — полноправный лидер среди прочих материалов. Нержавеющая сталь с чрезвычайно высокой прочностью и износостойкостью. Старые обозначения этого сплава — 9Х18 и ЭИ229. Данная сталь позволяет добиться высокой твердости. Причем даже при твердости до 64 HRC трудно будет сломать лезвие или добиться выкрашивания режущей кромки. Но обычно термообработку проводят до значений 58−62 HRC. Заточка лезвия такой твердости сопряжена с некоторыми сложностями, но удовольствие от работы таким ножом оправдывает затраченные усилия. Составление чертежа будущего изделия. Подробно стоит проработать лезвие, гарду и навершие.

Составление чертежа будущего изделия. Подробно стоит проработать лезвие, гарду и навершие.