2.4. Определение содержания углерода и марки стали по её структуре

Количественное соотношение феррита и перлита в структуре сталей зависит от содержания углерода. С увеличением содержания углерода в структуре увеличивается доля перлита, соответственно уменьшается доля феррита.

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

(8.1)

(8.1)

где Fп – площадь, занятая в структуре перлитом, %; 0,8 – процентное содержание углерода в перлите.

При определении содержания углерода в заэвтектоидной стали необходимо учитывать содержание углерода не только в перлите, но и в цементите. Содержание углерода в заэвтектоидной стали определяется по формуле:

(8.2)

где (100–

Рассчитав массовую долю углерода по формулам (8.1) и (8.2), можно установить марку доэвтектоидной стали. Для ориентировоч-ного определения содержания углерода доля этих площадей могут оцениваться визуально.

2.5. Влияние содержания углерода на свойства стали

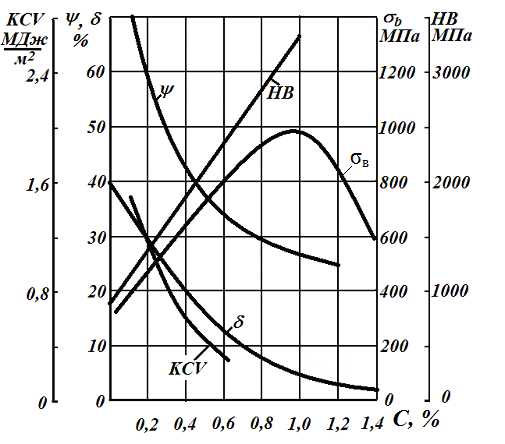

С увеличением содержания углерода в структуре стали возрастает количество твёрдого и хрупкого цементита, а количество мягкого, пластичного феррита уменьшается. Твёрдые частицы цементита приводят к увеличению прочности σв, твёрдости НВ (рис.8.6), и одновременному снижению пластичности (δ, ψ) и ударной вязкости (КСV). В случае заэвтектоидных сталей грубые выделения цементита вокруг зерен перлита в виде непрерывной сетки (см. рис. 8.5) приводят к снижению прочности и к ещё большему снижению пластичности стали. Низко- и средне углеродистые стали имеют оптимальное сочетание прочности, твёрдости, пластичности и ударной вязкости. Они широко применяются для изготовления деталей машин, используются в различных конструкциях и такие стали получили название конструкционных. Они содержат ≤ 0,7 % С и широко применяются для изготовления деталей машин благодаря дешевизне и удовлетворительных механических свойств.

| Рис. 8.6. Зависи-мость механи-ческих свойств стали от содер-жания углерода: НВ – твёрдость; σв–предел проч-ности; δ–относительное удлинение; ψ–относитель-ное сужение; КСV – ударная вязкость |

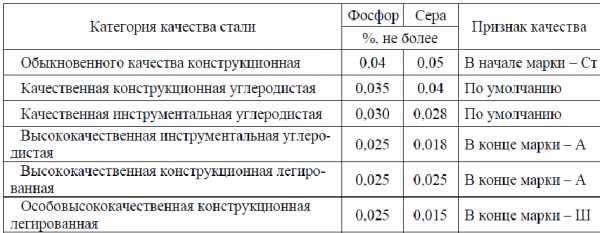

По качеству они делятся на стали: 1) обыкновенного качества с содержанием не более 0,05 % S и не более 0,04 % P; 2) качественные с содержанием не более 0,04 % S и не более 0,035 % P.

Стали конструкционные углеродистые обыкновенного качества маркируются сочетанием букв Ст, цифрами от 0 до 6, показывающей номер марки, и индексами, указывающими степень раскисленности стали (кп, пс, сп).

Содержание углерода в них изменяется от 0,1 % до 0,5 %. Это наиболее дешевые стали, изготавливаемые в виде проката (прутки, листы, швеллеры, трубы и др.) и поковок. Предназначены для изготовления различных металлоконструкций, а также слабонагруженных деталей машин и приборов. Состав и свойства сталей определяются ГОСТ 380-94.

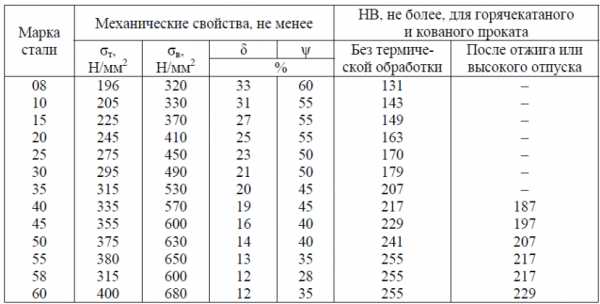

Качественные конструкционные стали марок сталь 08, 10, 15, 20, 25,…, 60 по ГОСТ 1050-88 используются для изготовления деталей ответственного назначения. Цифры показывают содержание углерода в сталях в сотых долях процента. По содержанию углерода качественные углеродистые стали подразделяются на низкоугле-родистые (до 0,25 % С), среднеуглеродистые (0,3…0,5 % С) и высокоуглеродистые конструкционные (0,5…0,65 % С)

studfiles.net

Определение массовой доли углерода в стали и марки стали по ее структуре

Возможность определения массовой доли углерода в стали по структуре, обусловливается тем обстоятельством, что структурные составляющие медленно охлажденной, т.е. находящейся в равновесном состоянии стали, содержат определенные и постоянные массовые доли углерода. При изменении доли углерода в такой стали в пределах данной структурной группы (доэвтектоидная, заэвтектоидная) изменяется только количественное соотношение структурных составляющих. Из этого вытекает, что определение массовой доли углерода может производиться только по равновесной структуре.

Поскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей.

В доэвтектоидных сталях массовая доля углерода определяется по

формуле:

(3.1)

где Fn – площадь поля зрения микроскопа, занимаемая перлитом, %; 0,8 – % С в перлите.

Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (3.1), можно по таблицам определить марку этой стали.

Влияние примесей на свойства сталей

В углеродистой стали кроме основных компонентов (железа и углерода) присутствует ряд примесей Мn, Si, S, P и др. Присутствие разных примесей объясняется соответствующими причинами. Мn и Si в десятых долях процента переходят в сталь в процессе ее раскисления; S и Р в сотых долях процента остаются в стали из-за трудности их полного удаления; Сr и Ni переходят в сталь из шихты, содержащей легированный металлический лом, и допускаются в количестве не более 0,3 % каждого. Таким образом, сталь фактически является многокомпонентным сплавом. Допустимые количества примесей в сталях регламентируются соответствующими стандартами. Примеси оказывают влияние на механические и технологические свойства стали. Так, например, Мп и Si повышают твердость и прочность, Р придает стали хладноломкость – хрупкость при нормальной и пониженных температурах, а S – горячеломкость (красноломкость) – хрупкость при температурах горячей обработки давлением. Поскольку в сталях допускаются небольшие количества примесей, то их влияние на свойства незначительно. Основным элементом, определяющим механические и технологические свойства стали, является углерод.

Каждой марке углеродистой стали соответствуют регламентированные стандартами определенные пределы содержания углерода.

Маркировка углеродистых сталей

По назначению и качеству углеродистые стали классифицируются следующим образом:

1. Стали конструкционные углеродистые обыкновенного качества содержат вредных примесей: серы до 0,05 %, а фосфора до 0,04 % (ГОСТ 380-94). Эти стали маркируются Ст0, Ст1кп, Ст1пс, Ст1сп и т.д. до Cт6 (табл. 3.1). Если после марки стоят буквы «кп» — это означает, что сталь кипящая, полностью нераскисленная (раскисляют только ферромарганцем). Если «сп» – сталь спокойная, получаемая полным раскисленнем (раскисляют ферромарганцем, ферросилицием и алюминием). Если «пс» – сталь полуспокойная промежуточного типа.

Стали углеродистые обыкновенного качества широко применяются в

строительстве. Из ряда марок изготавливают детали машиностроения. В судостроении применяются как корпусные, для малоответственных конструкций, деталей машин, механизмов и устройств судов и плавительных средств всех типов.

2. Стали конструкционные углеродистые качественные (ГОСТ 1050-88).

К сталям этой группы предъявляют более высокие требования относительно состава: меньшее содержание серы (менее 0,04 %) и фосфора (менее 0,035 %). Они маркируются двузначными цифрами, обозначающими среднюю массовую долю углерода в стали в сотых долях процента (табл. 3.2).

Например, сталь 30 – углеродистая конструкционная качественная сталь со средней массовой долей углерода 0,3 %.

Качественные конструкционные углеродистые стали широко применяются во всех отраслях машиностроения и в судостроении в частности.

Низкоуглеродистые стали (08, 10, 15, 20, 25) обладают высокой пластичностью, но низкой прочностью. Стали 08, 10 используют для изготовления деталей холодной штамповкой и высадкой (трубки, колпачки). Стали 15, 20, 25 применяют для цементируемых и цианируемых деталей (втулки, валики, пальцы), работающих на износ и не испытывающих высоких нагрузок. Низкоуглеродистые качественные стали используют и для ответственных сварных конструкций.

Среднеуглеродистые стали (30, 35, 40, 45, 50), обладающие после термической обработки хорошим комплексом механических свойств, применяются для изготовления деталей повышенной прочности (распределительных валов, шпинделей, штоков, плунжеров, осей, зубчатых колес).

Высокоуглеродистые стали (55, 60) обладают более высокий прочностью, износостойкостью и упругими свойствами; применяются для деталей работающих в условиях трения при наличии высоких статических и вибрационных нагрузок. Из этих сталей изготавливают прокатные валки, шпиндели, диски сцепления, регулировочные шайбы и т.п.

3.Стали углеродистые инструментальные качественные и высококачественные (ГОСТ 1435-90).

Эти стали маркируются буквой У и следующей за ней цифрой, показывающей среднюю массовую долю углерода в десятых долях процента (табл. 3.3). Например, сталь У10 – инструментальная углеродистая качественная сталь со средней массовой долей углерода 1 %. Если в конце марки стоит буква «А», это означает, что сталь высококачественная, т.е. содержит меньше вредных примесей (серы менее 0,018 % и фосфора менее 0,025 %). Для режущего инструмента (фрезы, зенкеры, сверла, ножовки, напильники и т.п.) обычно применяют заэвтектоидные стали (У10, У11, У12, У13). Деревообрабатывающий инструмент, зубила, отвертки, топоры и тому подобное изготавливают из сталей У7 и У8.

Табл. 3.1. Химический состав углеродистых конструкционных сталей

обыкновенного качества по ГОСТ 380-94

Марка стали | Массовая доля элементов, % | ||

С | Si | ||

Ст0 | < 0,23 | — | — |

Ст1кп | 0,06 – 0,12 | 0,25 – 0,50 | < 0,05 |

Ст1пс | 0,06 – 0,12 | 0,25 – 0,50 | 0,05 – 0,15 |

Ст1сп | 0,06 – 0,12 | 0,25 – 0,50 | 0,15 – 0,30 |

Ст2кп | 0,09 – 0,15 | 0,25 – 0,50 | < 0,05 |

Ст3пс | 0,14 – 0,22 | 0,30 – 0,65 | 0,05 – 0,15 |

Ст4сп | 0,18 – 0,27 | 0,40 – 0,70 | 0,15 – 0,30 |

Ст5сп | 0,28 – 0,37 | 0,50 – 0,80 | 0,15 – 0,30 |

Ст6пс | 0,38 – 0,49 | 0,50 – 0,80 | 0,05 – 0,15 |

Табл.3.2. Содержание углерода и механические свойства углеродистых качественных конструкционных сталей ГОСТ 1050-88

Массовая доля С, % | Механические свойства | |||||

Предел текучести σ0,2, МПа | Временное сопротивление σb, МПа | Относительное удлинение δ, % | Относительное сужение Ψ, % | Ударная вязкость KCU, Дж/см2 | Число твердости HB, МПа (кгс/мм2) | |

Не менее | Не более | |||||

0,05 – 0,12 0,07 – 0,14 0,12 – 0,19 0,17 – 0,24 0,22 – 0,30 0,27 – 0,35 0,32 – 0,40 0,37 – 0,45 0,42 – 0,50 0,47 – 0,55 0,52 – 0,60 0,57 – 0,65 | 196 206 225 245 274 294 314 333 353 373 382 402 | 320 330 370 410 450 490 530 570 600 630 650 680 | 33 31 27 25 23 21 20 19 16 14 13 12 | 60 55 55 55 50 50 45 45 40 40 35 35 | – – – – 88 70 69 59 49 38 – – | 1284 (131) 1401 (143) 1460 (149) 1597 (163) 1666 (170) 1754 (179) 2029 (207) 2127 (217) 2244 (229) 2362 (241) 2499 (255) 2499 (255) |

Табл. 3.3. Химический состав углеродистых инструментальных

качественных и высококачественных сталей по ГОСТ 1435-90.

Марки стали | Массовая доля элементов, % | ||||

C | Si | Mn | S | P | |

Не более | |||||

У7; У7А У8; У8А У9; У9А У10; У10А У11; У11А У12; У12А У13; У13А | 0,65 – 0,74 0,75 – 0,84 0,85 – 0,94 0,95 – 1,04 1,05 – 1,14 1,15 – 1,24 1,25 – 1,35 | 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 | 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 0,17 – 0,33 | 0,028; 0.018 0,028; 0.018 0,028; 0.018 0,028; 0.018 0,028; 0.018 0,028; 0.018 0,028; 0.018 | 0,030; 0,025 0,030; 0,025 0,030; 0,025 0,030; 0,025 0,030; 0,025 0,030; 0,025 0,030; 0,025 |

studfiles.net

Опыт №2. Определение доли углерода в стали и марки стали по ее структуре.

Поиск ЛекцийПоскольку плотности структурных составляющих сталей близки, то соотношение их массовых долей можно заменить соотношением занимаемых ими площадей.

Доэвтектоидные стали, содержат от 0,15 до 0,8% углерода. Структура доэвтектоидных сталей состоит из феррита и перлита. С увеличением содержания углерода количество феррита уменьшается, а перлита увеличивается.

Количество феррита и перлита можно определить по диаграмме пользуясь правилом отрезков, так как отрезки, соответствующие отдельным структурным составляющим, пропорциональны площадям этих составляющих на микрошлифе. Если сталь имеет состав 0,8% углерода, то структура – один перлит, так как 100% площади занято перлитом. Если часть площади занята ферритом (например, 40%), то можно составить пропорцию для определения процента содержания углерода:

100% пл. – 0,8%С Х= 40% пл. – Х% С

Согласно количеству углерода определяется марка стали. Структуры доэвтектоидных сталей показаны на рис.4.:

В доэвтектоидных сталях массовая доля углерода определяется по формуле:

(1)

где Fn – площадь поля зрения микроскопа, занимаемая перлитом, %;

0,8 – % С в перлите.

Рассчитав массовую долю углерода заданной доэвтектоидной стали по формуле (1), можно по табл.1 определить марку этой стали.

Стали, содержащие от 0,8 до 2% углерода, называются заэвтектоидными. Структура заэвтектоидной стали при комнатной температуре состоит из перлита и вторичного цементита, который может располагаться в виде светлых зерен или светлой сетки, расположенной по границам зерен или в виде игл (рис.5.). Вторичный цементит в заэвтектоидной стали, занимает незначительную по величине площадь, и определить ее на глаз затруднительно, поэтому методом, которым определяют содержание углерода в доэвтектоидных сталях, не пользуются. Однако приблизительно содержание углерода в заэвтектоидных сталях определить можно. Например, пусть поля шлифа содержит 90% перлита и 10% вторичного цементита. Зная, что углерод находится как в перлите, так и цементите, составим уравнение для перлита:

100% п – 0,8% С Х1=0,72% С 90% п – Х1 для цементита: 100% ц – 6,67%

Таблица 1.

Таблица 1.

Аустенит ( A ) – твердый раствор внедрения углерода в гамма-железе.

Феррит ( Ф ) – твердый раствор внедрения углерода в альфа-железе.

Цементит (Ц) – химическое соединение железа с углеродом (Fe3C).

Ледебурит(Л) — эвтектическая смесь аустенита и цементита .

Перлит(П) — эвтектоидная смесь феррита и цементита .

Задание:

Определить содержание углерода расчетным путем в доэвтектоидной, заэвтектоидной стали при определенном содержании перлита и цементита вторичного и показать на диаграмме.

I вариант:

1) Fn1 = 15%; С=?

2) Поле шлифа в заэвтектоидной стали содержит 85% перлита, 15% цементита вторичного:

Уравнение для перлита: Уравнение для цементита:

100%п -0.8%С 100%ц -6,67%С

85%п – х1 15%ц –х2

Хобщ.= х1+х2

II-вариант

1) Fn2 = 30%; С=?

2)Поле шлифа в заэвтектоидной стали содержит 89% перлита, 11% цементита вторичного:

Уравнение для перлита: Уравнение для цементита:

100%п -0.8%С 100%ц -6,67%С

89%п – х1 11%ц –х2

Хобщ.= х1+х2

Содержание отчета:

1. Название работы.

2. Цель работы.

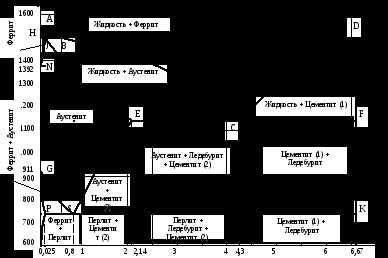

3. Диаграмма состояния железоуглеродистых сплавов

3. Участок диаграммы состояния Fe – Fe3C для сталей, с содержанием углерода до 2,14%.

5. Рисунок микроструктуры стали.

6. Вывод.

Контрольные вопросы:

8. Содержание углерода в доэвтектоидной стали?

9. Содержание углерода в заэвтектоидной стали?

10. Что такое отжиг?

11. Что такое закалка?

12. При закалке меняется ли структура стали?

13. Что такое нормализация и чем она отличается от отжига?

Литература:

- Дальский А.М., Барсукова Т.М. и др. Технология конструкционных материалов. – Машиностроение.1992г.

- Никифоров В Н. Технология металлов. – Машиностроение, 1982г.

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Лекция 25

34

Классификация сталей

Стали и чугуны являются сплавами на основе железа. Технически чистое железо содержит углерода не более 0,04 %. Углеродистые стали относятся к сплавам системы Fe–Fe3C. По составу стали располагаются на диаграмме до точки Е, с концентрацией 2,14 % С. Промышленные углеродистые стали относятся к многокомпонентным системам, т.к. кроме углерода они содержат примеси других элементов. Содержание отдельных примесей может быть соизмеримо с содержанием углерода, однако углерод оказывает основное влияние на формирование структуры и на свойства сталей, поэтому анализ структуры промышленных углеродистых сталей можно проводить по диаграмме состояния Fe–Fe3C.

Промышленные нелегированные чугуны (серые, высокопрочные, ковкие, с вермикулярным графитом) относятся к высокоуглеродистым сплавам на основе системы Fe–C–Si, в которых углерода содержится более 2,14 %.

Кристаллизация таких чугунов реализуется по стабильной Fe–C–Si или метастабильной Fe–Fe3C–Si диаграмме, в зависимости от состава и условий охлаждения. Белые чугуны кристаллизуются в условиях ускоренного охлаждения, для формирования их структуры можно использовать метастабильную диаграмму Fe–Fe3C, они являются исходным материалом для получения ковкого чугуна.

Стали относятся к сплавам на основе железа с углеродом (углеродистые стали). Стали, дополнительно содержащие хром, марганец, кремний, никель, молибден, и другие элементы, называют легированными сталями.

Стали являются основными и наиболее распространенными сплавами для изготовления деталей конструкций, инструмента и изделий специального назначения. Сплавы на основе железа имеют хорошее сочетание высокой прочности, твердости, пластичности, вязкости и технологичности.

По химическому составу стали классифицируются на углеродистые и легированные.

По назначению стали подразделяются на конструкционные, инструментальные и стали специального назначения.

По способу производства изделий стали классифицируются на деформируемые и литейные.

По металлургическому качеству в зависимости от содержания вредных примесей стали подразделяются на категории: стали обыкновенного качества, (ГОСТ 380-94), качественные (ГОСТ 1050-88 и др.), высококачественные, особо высококачественные.

К наиболее вредным примесям сталей (табл. 4.10) относятся сера и фосфор. Сера приводит к красноломкости стали, т.е. к хрупкости при горячей обработке давлением. Марганец, который вводят в сталь при раскислении, устраняет вредное влияние серы. Фосфор вызывает хладноломкость, т.е. охрупчивания при низких температурах.

По способу раскисления при выплавке стали классифицируются на кипящие, спокойные и полуспокойные.

Раскислением называется процесс восстановления железа из FeO, который протекает по следующим химическим реакциям:

FeO + Mn = Fe + MnO

2FeO + Si = 2Fe + SiO2

3FeO + 2Al = 3Fe + Al2O3

Кремний и марганец вводят в виде ферросплавов, алюминий – в чистом виде. Кипящие стали раскисляют только ферромарганцем. В таких сталях остается растворенный FeO, и при кристаллизации продолжается процесс кипения по реакции

FeO + C = Fe + CO

Газовые пузыри остаются в теле слитка и завариваются при последующей прокатке. Кипящая сталь дает наиболее высокий выход годного металла.

Таблица 4.10

Массовая доля серы и фосфора в углеродистых и легированных сталях

Спокойную сталь раскисляют марганцем, кремнием, алюминием; при этом в металле достаточно полно удаляется растворенный кислород. При кристаллизации процесс кипения прекращается, сталь успокаивается.

Углеродистые стали относятся к железоуглеродистым сплавам с содержанием углерода от 0,05 до 1,35 % С. Углеродистые конструкционные стали содержат до 0,65 % С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые до 0,25%С, среднеуглеродистые – 0,3–0,5%С, высокоуглеродистые – > 0,50 % С.

По структуре стали подразделяются на доэвтектоидные – до 0,8 % С, эвтектоидные – 0,8 % С, заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д.

Углеродистые стали по назначению подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

Влияние углерода, легирующих элементов, примесей на свойства сталей

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С увеличением содержания углерода в структуре стали увеличивается количество цементита. При содержании до 0,8 % С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали кроме перлита появляется структурно свободный вторичный цементит. Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали. Рост прочности происходит при содержании углерода в стали до 0,8–1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении. По этой причине заэвтектоидные стали подвергают специальному отжигу, в результате которого получают структуру зернистого перлита.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Постоянными примесями в углеродистых сталях являются марганец, кремний, сера, фосфор, а также скрытые примеси – газы: кислород, азот, водород. Примесями могут считаться и такие элементы, как медь, никель, хром (если они не предусматриваются марочным составом стали и их содержание ограничивается по верхнему пределу с указанием «не более»). К полезным примесям (технологическим добавкам) в углеродистых сталях относятся марганец, кремний, хром; их содержание обычно не превышает одного процента.

Марганец и кремний вводят в сталь при раскислении, они упрочняют железо. Марганец увеличивает прокаливаемость (возможную глубину закаленного слоя) сталей, а также уменьшает вредное влияние серы. Содержание вредных примесей – серы и фосфора регламентируется стандартами. Основным источником серы и фосфора в стали является исходное сырье – чугун. Сера снижает пластичность и вязкость стали, а также приводит к красноломкости стали при прокатке и ковке. Она образует с железом соединение FeS – сульфид железа. При нагреве стальных заготовок до температуры горячей деформации включения FeS вызывают в стали хрупкость, а в результате оплавления при деформации образуют надрывы и трещины. Фосфор, растворяясь в железе, уменьшает его пластичность. Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Углеродистые стали

Классификация углеродистых сталей. Углеродистыми сталями называют железоуглеродистые сплавы с содержанием углерода от 0,05 до 1,35 % углерода. Углеродистые стали подразделяются на конструкционные и инструментальные. Конструкционные стали содержат до 0,65%С, инструментальные – более 0,65 % С.

Кроме вышеуказанной классификации, углеродистые стали подразделяются по содержанию углерода, по структуре, по назначению, качеству, способу производства.

По содержанию углерода углеродистые стали делятся на низкоуглеродистые (до 0,25 % С), среднеуглеродистые (от 0,3 до 0,5 % С), высокоуглеродистые (более 0,50 % С).

По структуре стали подразделяются на доэвтектоидные при содержании углерода до 0,8 % С, эвтектоидные – 0,8 % С и заэвтектоидные – более 0,8 % С.

Углеродистые стали, как наиболее дешевые, технологичные и имеющие достаточно высокий комплекс механических свойств, применяются для металлоконструкций общего назначения, используются в строительных конструкциях, для изготовления деталей в машиностроении и т.д. Стали углеродистые поставляются по ГОСТ 380-94 (стали обыкновенного качества), ГОСТ 1050-88 (прокат из углеродистой качественной конструкционной стали).

По назначению стали подразделяются на стали общего и специального применения. К сталям специального назначения относятся автоматные, котельные, строительные, стали для глубокой вытяжки.

По качеству стали подразделяют на стали обыкновенного качества, качественные и высококачественные.

По способу производства стали подразделяют на деформируемые стали и на литейные.

Согласно диаграмме железо–углерод, к сталям относят сплавы железа с содержанием углерода, менее 2,14 % (все сплавы левее точки Е). Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на свойства стали. С ростом содержания углерода увеличивается твердость и прочность, однако уменьшается вязкость и пластичность стали.

Рост прочности происходит при содержании углерода в стали до 0,8 –1,0 %. При увеличении содержании углерода в стали более 0,8 % уменьшается не только пластичность, но и прочность стали. Это связано с образованием сетки хрупкого цементита вокруг перлитных колоний, легко разрушающейся при нагружении.

Углерод оказывает также существенное влияние на технологические свойства стали – свариваемость, обрабатываемость резанием и давлением.

Низкоуглеродистые стали хорошо свариваются и имеют высокую обрабатываемость давлением.

Кроме железа и углерода (основных компонентов), в сталях содержатся технологические добавки (марганец, кремний) и примеси, главными из которых, наиболее вредными, являются сера и фосфор.

Сера и фосфор – основные вредные примеси в сталях. Массовая доля серы в стали всех марок по ГОСТ 380-94, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0: серы – не более 0,060 %, фосфора – не более 0,070 %. Кроме того, вредными примесями в сталях являются кислород, водород и азот. Их присутствие вызывает понижение пластичности.

Кислород и азот мало растворимы в феррите. Они загрязняют сталь хрупкими неметаллическими включениями, снижают вязкость и пластичность стали. Повышенное содержание водорода охрупчивает сталь и приводит к образованию внутренних трещин – флокенов.

Деформируемые углеродистые стали. Деформируемые углеродистые стали поставляются металлургическими заводами в горячекатаном состоянии без дополнительной термической обработки, или после термического упрочнения. Из таких сталей производят листы, полосы, прутки, швеллерные и двутавровые прокатанные профили, то есть деформируемые полуфабрикаты.

Маркировка и технические условия деформируемых углеродистых конструкционных и инструментальных сталей обыкновенного качества, а также качественных и высококачественных определены, соответственно, в ГОСТ 380-94, ГОСТ 1050-88, ГОСТ 1435-90.

Углеродистые стали обыкновенного качества. Конструкционные стали обыкновенного качества, благодаря их технологическим свойствам, доступности и возможности получения необходимого комплекса свойств, используются при изготовлении металлоконструкций массового производства, а также слабонагруженных деталей машин и приборов.

Углеродистые стали по ГОСТ 380-94 применяют для изготовления проката горячекатаного: сортового, фасонного, толстолистового, тонколистового, широкополосного и холоднокатаного тонколистового, а также слитков, блюмсов, слябов, сутунки, заготовок катаной и непрерывнолитой, труб, поковок и штамповок, ленты, проволоки, метизов и др.

Углеродистые горячекатаные стали, обыкновенного качества по ГОСТ 380-94 «Сталь углеродистая обыкновенного качества» изготовляют следующих марок: Ст0, Ст1кп, Ст1пс, Ст2кп, Ст2пс, Ст3кп, Ст3пс, Ст3сп, Ст3Гпс, Ст3Гсп, Ст4кп, Ст4пс, Ст4сп, Ст5пс, Ст5сп, Ст5Гпс, Ст6пс, Ст6сп (табл. 4.14).

Таблица 4.14

Марки и химический состав сталей углеродистых обыкновенного качества по ГОСТ 380-94

Буквы Ст обозначают «Сталь», цифры – условный номер марки в зависимости от химического состав стали, буквы «кп» – кипящая, «пс» – полуспокойная, «сп» – спокойная – способ раскисления стали. Массовая доля вредных примесей в стали всех марок, кроме Ст0, должна быть не более 0,050 %, фосфора – не более 0,040 %, в стали марки Ст0 серы – не более 0,060 %, фосфора – не более 0,070 %. Массовая доля углерода в сталях колеблется от 0,06 до 0,49 %, массовая доля марганца – от 0,25 до 0,80 %. Полуспокойные и спокойные стали могут содержать повышенное количество марганца (до 1,20 %), тогда в обозначении марок добавляют букву «Г», например, Ст5Гпс. В кипящих сталях массовая доля кремния составляет не более 0,05 %, в полуспокойных – от 0,05 до 0,15 %, в спокойных – от 0,15 до 0,3 %.

В сталях допускается повышенное содержание вредных примесей, газонасыщенность и загрязненность неметаллическими включениями, поэтому они относятся к наиболее дешевым сталям.

Кипящие стали отличаются от спокойных и полуспокойных более низкой ударной вязкостью. Порог хладноломкости (температура перехода стали из вязкого состояния в хрупкое) у кипящей стали на 30–40 градусов выше, чем у спокойной. Для ответственных конструкций лучше всего использовать спокойные стали. Однако кипящие стали вследствие низкого содержания кремния имеют невысокий уровень предела текучести и упругости. Этим объясняется высокая способность кипящей стали к вытяжке при деформации.

Недостатком при использовании сталей обыкновенного качества является малая прочность и малая хладностойкость.

Стали обыкновенного качества Ст2пс, Ст2кп, Ст3кп применяются для неответственных, малонагруженных элементов сварных конструкций. Стали Ст4пс, Ст5сп используются для изготовления деталей клепаных конструкций, болтов, гаек, звездочек, рычагов и других изделий.

Углеродистые качественные конструкционные стали. Стандарт ГОСТ 1050-88 «Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали» устанавливает технические условия для горячекатаного и кованого сортового проката из сталей марок 05кп, 08кп, 08пс, 08, 10кп, 10пс, 10, 11кп, 15кп, 15пс, 15, 18кп, 20кп, 20пс, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп), 60 диаметром или толщиной до 250 мм. Качественные углеродистые стали, по ГОСТ 1050-88 маркируются буквами и цифрами. Двузначные числа показывают содержание углерода в сотых долях процента. Последующее буквенное обозначение указывает на степень раскисления: с – спокойная сталь, пс – полуспокойная сталь, кп – кипящая сталь. При отсутствии буквенного обозначения сталь относят к спокойной стали. Содержание углерода в конструкционных углеродистых сталях составляет от 0,05 до 0,65 %, марганца – от 0,25 до 0,80 %, кремния – от 0,03 до 0,37 % в зависимости от степени раскисления и содержания углерода. По содержанию углерода стали 05кп, 08, 08кп, 10, 15, 20, 25 относятся к низкоуглеродистым сталям, 30, 35, 40, 45, 50 – к среднеуглеродистым, 55, 60 – к высокоуглеродистым.

Главное преимущество сталей качественных по ГОСТ 1050-88 – более низкое содержание серы (не более 0,035 %) и фосфора (не более 0,040 %).

Содержание примесей в этих сталях меньше, чем в сталях обыкновенного качества. Массовая доля серы в сталях должна быть не более 0,040 %, фосфора – не более 0,035 %, исключая марки 11кп и 18кп.

Механические свойства проката из углеродистой качественной конструкционной стали по ГОСТ 1050-88 приведены в табл. 4.15. В соответствии с маркой стали увеличение содержания углерода приводит к росту прочности (σв и σт) и уменьшению пластичности (δ и Ψ).

Таблица 4.15

Механические свойства проката из сталей по ГОСТ 1050-88

Кроме содержания углерода, на уровень механических свойств оказывает большое влияние термическая обработка. Прокат поставляется в отожженном, высокоотпущенном, нормализованном, улучшенном состояниях.

Низкоуглеродистые кипящие стали характеризуются низким пределом текучести, т.к. практически не содержат кремния. Низкоуглеродистые стали типа 05кп, 08, 08кп, 10кп, 10 используются без термической обработки, они хорошо штампуются в отожженном состоянии и применяются в автомобилестроении для изготовления изделий сложной формы: крылья, двери, капот, не несущих деталей кузова.

Стали качественные по ГОСТ 1050-88 предназначены для изготовления широкой номенклатуры изделий, полуфабрикатов, металлоконструкций в строительстве, машиностроении и других отраслях промышленности.

Стали 15, 20, 25 – цементуемые. Данные стали применяют для изделий, работающих в условиях повышенного износа и динамических нагрузок, но не испытывающих значительных напряжений. Из цементуемых сталей 15кп, 20, 25, 20кп изготавливают болты, винты, фланцы, рычаги, шпиндели, клапаны холодильных аппаратов, змеевики и другие детали, работающие при температурах от –40 до +125 °С.

Стали от 30 до 60 – улучшаемые. Детали из них подвергаются закалке с высоким отпуском, что обеспечивает им высокий комплекс механических свойств. Они не склонны к отпускной хрупкости, дешевы, однако обладают низкой прокаливаемостью. Критический диаметр, при котором обеспечивается сквозная прокаливаемость, не более 12 мм. Улучшаемые стали 30, 35, 40, 45 используются для изготовления деталей средних размеров несложной конфигурации, к которым предъявляются требования повышенной прочности: ролики, валики, втулки, коленчатые валы, звездочки, оси, шайбы, шатуны, зубчатые колеса, болты и др.

Стали с содержанием углерода более 0,6 % (60, 65, 70, 75, 80), а также стали такого же класса, но дополнительно содержащие повышенное количество кремния или марганца (65Г, 60С2, 70С3), применяются для изготовления рессор и пружин. При этом такие стали подвергаются термической обработке, заключающейся в закалке и среднетемпературном отпуске, после которой пружины и рессоры приобретают высокие упругие характеристики механических свойств и большой предел выносливости. Высокоуглеродистые стали применяют после нормализации, закалки, отпуска или поверхностного упрочнения. Они обладают высокой прочностью и износостойкостью, а также высоким пределом упругости.

studfiles.net

27. Строение и свойства железа; метастабильная и стабильная фазовые диаграммы железо-углерод. Формирование структуры углеродистых сталей. Определение содержания углерода в стали по структуре

27. Строение и свойства железа; метастабильная и стабильная фазовые диаграммы железо-углерод. Формирование структуры углеродистых сталей. Определение содержания углерода в стали по структуре

Сплавы железа с углеродом являются самыми распространенными металлическими материалами. Диаграмма состояния железо-углерод дает представление о строении железоуглеродистых сплавов – сталей и чугунов.

Чистое железо – это серебристо-светлый металл, практически не подверженный окислению. Атомный номер 26, атомный вес 55,85. Технически чистое железо содержит 0,10-0,15 % всех примесей. Свойства железа зависят от степени его чистоты. Температура плавления – 1539 °C, плотность – 7,85 г/см3. Железо обладает невысокой твердостью и прочностью и хорошей пластичностью. Чистое железо меньшей прочности, чем чугун или сталь.

Железо со многими элементами образует растворы: с металлами – растворы замещения, с углеродом, азотом и водородом – растворы внедрения. Растворимость углерода в железе зависит от того, в какой кристаллической форме существует железо.

При растворении углерода в железе образуются твердые растворы. Феррит – раствор, получаемый при растворении углерода в низкотемпературной модификации железа. Характеризуется низкой твердостью и повышенной пластичностью. Углерод, растворяясь в высокотемпературной модификации железа, образует пластичный аустенит.

Углерод в природе встречается в виде двух модификаций: в форме алмаза, который имеет сложную кубическую решетку, и в форме графита, имеющего простую гексагональную решетку.

Цементит – карбид железа, содержащий 6,67 % углерода. Хрупкий и твердый. В том случае, если в металле присутствует большое количество кремния, образование цементита не происходит. В данном случае углерод преобразовывается в графит (серый чугун).

Содержание углерода в диаграмме Fе – С (цементит) ограничивается 6,67 %, так как при этой концентрация образуется химическое соединение – карбид железа (FезС) или цементит, который и является вторым компонентом данной диаграммы.

Система Ре – Fе3С метастабильная. Образование цементита вместо графита дает меньший выигрыш свободной энергии, но кинетическое образование карбида железа более вероятно.

Точка А (1539 °C) отвечает температуре плавления железа, точка D (1500 °C) – температуре плавления цементита, точки N (1392 °C) и G (910 °C) соответствуют полиморфному превращению.

Железоуглеродистые сплавы – это стали и чугуны, которые являются основными материалами, используемыми в машиностроении и современной технике.

Сталь – основной металлический материал, широко применяемый для изготовления деталей машин, летательных аппаратов, приборов, различных инструментов и строительных конструкций. Широкое использование сталей обусловлено комплексом механических, физико-химических и технологических свойств.

Стали сочетают высокую жесткость со статической и циклической прочностью. Эти параметры меняют за счет изменения концентрации углерода, легирующих элементов и технологий термической и химико-термической обработки. Изменяя химический состав, получают стали с различными свойствами и используют их во многих отраслях техники и народного хозяйства.

Углеродистые стали классифицируют по содержанию углерода, назначению, качеству, степени раскисления и структуре в равновесном состоянии.

По содержанию углерода стали подразделяются на низкоуглеродистые (< 0,3 % С), среднеуглеродистые (0,3–0,7 % С) и высокоуглеродистые (> 0,7 % С).

По назначению стали классифицируют на конструкционные и инструментальные. Конструкционные стали представляют наиболее обширную группу, которая предназначена для изготовления строительных сооружений, деталей машин и приборов. К этим сталям относят цементуемые, улучшаемые, высокопрочные и рессорно-пружинные. Инструментальные стали подразделяют на стали для режущего, измерительного инструмента, штампов холодного и горячего (до 200 °C) деформирования.

Стали классифицируют по качеству на обыкновенного качества, качественные, высококачественные. Качество стали – это совокупность свойств, определяемых металлургическим процессом ее производства. Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (кислорода, водорода, азота) и вредных примесей – серы и фосфора. Газы являются скрытыми, количественно трудно определяемыми примесями, поэтому нормы содержания вредных примесей служат основными показателями для разделения сталей по качеству. Стали обыкновенного качества бывают только углеродистыми (до 0,5 % С), качественные и высококачественные – углеродистыми и легированными. По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Легированные стали производят спокойными, углеродистые – спокойными, полуспокойными и кипящими.

По структуре в равновесном состоянии стали делятся на:

1) доэвтектоидные, имеющие в структуре феррит и перлит;

2) эвтектоидные, структура которых состоит из перлита;

3) заэвтектоидные, имеющие в структуре перлит и цементит вторичный.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Лабораторная работа № 2

МЕТАЛЛОГРАФИЧЕСКИЙ МИКРОАНАЛИЗ

ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ, УСТАНОВЛЕНИЕ СВЯЗЕЙ

МЕЖДУ СТРУКТУРОЙ И СВОЙСТВАМИ

Некоторые металлы способны испытывать превращения в твердом состоянии при изменении температуры, т.е. подвергаться так называемой Вторичной кристаллизации. Существование одного и того же металла в нескольких кристаллических формах с разным строением элементарной ячейки кристаллической решетки называется аллотропией, а процесс изменения кристаллической аллотропическим, или полиморфным превращением. Аллотропические формы металла обозначают начальными буквами греческого алфавита. При кристаллизации железа образуются четыре аллотропные его формы.

При температуре 1539ºС выделяется Feδ, при 1401ºС – Feγ, при 911ºС – Feβ, при 768ºС – Feα. Каждая из аллотропных форм железа может образовывать с углеродом структурные составляющие в виде твердых растворов, механических смесей и химических соединений. Эти структурные составляющие можно увидеть под микроскопом, приготовив шлиф соответствующего сплава. Если для изучения структуры сплава требуется увеличение более тридцати кратного это микроанализ.

Твердые растворы и химические соединения также как и чистые компоненты состоят из кристаллов одного вида и поэтому являются однофазными составляющими. Механические смеси состоят из различных кристаллов и поэтому являются многофазными составляющими.

К однофазным структурным составляющим относятся феррит, аустенит, цементит и графит.

Феррит – твердый раствор внедрения углерода в Feα. Кристаллическая решетка феррита объемоцентрированный куб. При 20ºС максимальная концентрация углерода в феррите 0,006 %, а при 723ºС – 0,025 %, т.е с повышением температура растворимость углерода в Feα повышается. Феррит пластичен и магнитен. Твердость феррита НВ = 70-80.

Аустенит – твердый раствор внедрения углерода в Feγ. Кристаллическая решетка аустенита гранецентрированный куб. Максимальная концентрация углерода в аустените 2 % может наблюдаться при температуре не ниже 1130ºС. Концентрация углерода в аустените может меняться при изменении температуры сплава. Аустенит немагнитен и имеет более высокий удельный вес по сравнению с ферритом.

Цементит (карбид железа) – химическое соединение состава Fe3С. По весу в цементите 6,67 % углерода, остальное железо. Цементит хрупкое и твердое соединение (НВ=800). Кристаллическая решетка цементита имеет сложную ромбическую форму. Магнитен до 210ºС. По условию образования выделяют следующие три типа цементита:

первичный – выделяется при охлаждении жидкого расплава железа с углеродом;

вторичный – выделяется при охлаждении аустенита;

третичный – выделяется при охлаждении феррита.

По составу все эти типы одинаковы, но форма их кристаллов различная.

Графит – одна из разновидностей углерода, образуется при очень медленном охлаждении жидкого расплава. Имеет гексагональную кристаллическую решетку. Графит электропроводен, химически стоек, малопрочен и мягок.

К многофазным структурным составляющим относят перлит и ледебурит.

Перлит – механическая смесь (эвтектика) феррита и цементита. Перлит содержит 0,8 % углерода. Образуется в результате распада аустенита при температуре 723ºС по реакции:

Feγ (С)0,8 → Feα (С)0,025 + Fe3С.

В зависимости от формы цементита перлит бывает пластинчатым и зернистым.

Ледебурит – механическая смесь (эвтектика) аустенита и цементита, образуется при температуре 1130ºС и содержит 4,3 % углерода. При температуре 723ºС и ниже ледебурит состоит из перлита и цементита.

Изменение равновесного состояния сплавов в зависимости от температуры и их состава изучают по диаграммам состояний. Для построения диаграммы состояний по оси абсцисс откладывается процентное содержание компонентов, а по оси ординат – температура. Для различных по составу сплавов строят кривые охлаждения или нагревания. Все характерные точки этих кривых соединяют на диаграмме в линии, которые называют критическими точками. Они отделяют область одних структурных составляющих от других. Диаграмма железа может отражать образование структур графита и цементита в зависимости от скорости охлаждения сплава. На рис. 2 приведена диаграмма состояния «железо-цементит». Линия АВСD на диаграмме состояния называется ликвидусом и выше этой линии сплавы находятся в жидком состоянии. Линия АНJECF называется солидусом и ниже этой линии сплавы находятся в твердом состоянии. Три горизонтальные линии на диаграмме состояния указывают на протекание трех нонвариантных реакций. При 1499ºС (линия НJВ) протекает перитектическая реакция в результате которой образуется аустенит. При 1147ºС (линия ЕСF) протекает эвтектическая реакция в результате которой образуется механическая смесь ледебурит. При 727ºС (линия PSK) протекает эвтектоидная реакция с образованием перлита.

Максимальная концентрация углерода в железе 6,67 %. Сплавы железа с углеродом делят на техническое железо, стали и чугуны.

Т ехническое

железо содержит менее 0,025 % углерода. Его

структурной составляющей является

феррит.

ехническое

железо содержит менее 0,025 % углерода. Его

структурной составляющей является

феррит.

С, %

Рис. 2. Диаграмма состояний «железо-цементит»

Стали в зависимости от концентрации углерода делят на три вида. Доэвтектоидные с концентрацией углерода от 0,025 до 0,8 %, состоят из феррита и перлита. С увеличением углерода в составе доэвтектоидных сталей количество перлита увеличивается, а феррита снижается. При концентрации углерода 0,8 % сталь называют эвтектоидной и она состоит из одного перлита. Дальнейшее увеличение концентрации углерода с 0,8 до 2 % приводит к выделению при повышенных температурах из аустенита вторичного цементита. Чем выше концентрация углерода в стали, тем выше концентрация вторичного цементита. Такие стали называют заэвтектоидным. Структурные составляющие заэвтектоидных сталей перлит и вторичный цементит, который располагается по границам зерен перлита в виде сетки.

При концентрации углерода в сплаве с железом свыше 2 % образуются чугуны. В зависимости от состояния углерода в чугуне различают белые и серые чугуны.

В белом чугуне весь углерод химически связан в виде цементита. Белые чугуны могут быть доэвтектическими (углерода менее 4,3 %) и состоять из перлита, вторичного цементита и ледебурита, эвтектическими (углерода 4,3 %) и состоять из ледебурита, а также заэвтектическими (углерода свыше 4,3 %) и состоять из первичного цементита и ледебурита.

Большая часть углерода серого чугуна выделяется в виде графита. Свойства серых чугунов определяются структурой металлической основы и формой графитовых включений. По степени графитизации, количеству феррита и перлита различают следующие виды серых чугунов: ферритный серый чугун, ферритно-перлитный серый чугун и перлитный серый чугун. Меняя скорость кристаллизации или вводя различные модификаторы в жидкий чугун, можно получить графитовые включения в виде пластин (обычный серый чугун), хлопьев (ковкий чугун) или шаровидной формы (высокопрочный чугун). Шаровидная форма является наиболее предпочтительной, так как в этом случае чугун имеет максимальные прочностные характеристики.

Используя внешний вид микрошлифов можно определить концентрацию углерода в сплаве. Например, для заэвтектоидных сталей, концентрация углерода вычисляется по формуле:

С = (0,8 П / 100) + (6,67 Ц / 100)

где П и Ц – площади, занятые, соответственно, перлитом и цементитом, выраженные в % от всей площади микрошлифа.

В зависимости от концентрации в сплаве

углерода меняются его механические

свойства. Для сталей механические

свойства можно определить по диаграмме

приведенной на рис. 3.

зависимости от концентрации в сплаве

углерода меняются его механические

свойства. Для сталей механические

свойства можно определить по диаграмме

приведенной на рис. 3.

Рис. 3. Диаграмма механических свойств сталей

НВ – твердость по Бринеллю; σB – временное сопротивлению разрыву;

Ψ – относительное сужение; δ – относительное удлинение;

ак – ударная вязкость.

МЕТОДИКА ЭКСПЕРИМЕНТА

Познакомиться с теоретической частью работы. Дать определение металлографического микроанализа. Дать определение сталей и чугунов, а также всех структурных составляющих железоуглеродистых сплавов.

Зарисовать диаграммы рис. … и рис. …

Зарисовать, используя атлас микроструктур, виды различных структурных составляющих.

С помощью металлографического микроскопа определить структурные составляющие предложенных преподавателем образцов металлографических шлифов.

Используя сетку окуляра микроскопа, подсчитать количество структурных составляющих в предложенном преподавателем образце стали. По формуле рассчитать концентрацию углерода в этом образце и по диаграмме рис. .. определить его свойства. Результаты занести в таблицу.

№№ обр. | Вид стали | Конц. углерода, % | Фазовый структурный состав | НВ | σ, кгс/мм2 | Ψ, % | δ, % | ак, кг м/см2 |

КОНТРОЛЬНЫЕ ВОПРОСЫ

Что называют металлографическим микроанализом?

Как определить концентрацию углерода в стали по внешнему виду микрошлифа?

Какое место на диаграмме состояния занимают доэвтектоидная, эвтектоидная и заэвтектоидная стали и чугуны?

Построить кривую охлаждения с 1600ºС до комнатной температуры для железоуглеродистых сплавов с концентрацией углерода: 0,5; 0,8; 1,5; 2; 2,5; 4,3 и 5,5 %.

Определить качественный и количественный состав железоуглеродистых сплавов при комнатной температуре при концентрации в них углерода: 0,5; 0,8; 1,5; 2; 2,5; 4,3 и 5,5 %.

В чем отличие белого, серого, ковкого и высокопрочного чугуна?

Как изменяются механические свойства стали от концентрации в ней углерода?

studfiles.net

Содержание углерода в стали

Для дальнейшего рассмотрения структурных превращений при медленном охлаждении необходимо все стали разделить на две группы:

стали с содержанием углерода менее 0,8% (левее точкиS, на диаграмме)

стали с содержанием углерода более 0,8% (правее точкиS).

Стали первой группы применяются в основном как стали конструкционные, а стали второй группы — как стали инструментальные.

В сталях с содержанием углерода менее 0,8%линии GS и PSK определяют температуры начала и конца перекристаллизации (вторичная кристаллизация) аустенита в феррит.

Перекристаллизация

Перекристаллизация вызывается аллотропическим превращением Feγ→ Feα.

В чистом железе это превращение проходит при постоянной температуре (910°), в то время как в сталях оно проходит в интервале температур, так как для стали с содержанием С = 0,2% процесс перекристаллизации начнется при температуре 850° и закончится при температуре 723°.

Структурные превращения при охлаждении стали

Однако при охлаждении стали в интервале температур 850—723° не весь аустенит превратится в феррит. Часть аустенита останется. Этот аустенит при температуре 723° превратится в перлит.

В результате этих двух превращений в интервале температур, определяемых линиями GS и PSK, структура сталей с содержанием С < 0,8% при комнатной температуре будет состоять из феррита + перлита.

Количественное соотношение между ферритом и перлитом определится процентом углерода в стали. Чем больше углерода б стали, тем больше в ней перлита, и сталь будет более твердая, прочная, но менее пластичная.

В сталях с содержанием С>0,8%линии SE и PSK определяют температуры начала и конца кристаллизации цементита из аустенита (вторичная кристаллизация).

Это превращение вызывается уменьшением растворимости углерода в аустените при охлаждении.

При температуре 1130° в аустените может раствориться 2% углерода, а при 723° только 0,8%. Поэтому если в стали углерода 1%, то при охлаждении начиная с температуры 820° из аустенита будет выделяться избыток углерода в форме цементита до тех пор, пока в аустените не останется 0,8% углерода.

При температуре 723° этот аустенит превратится в перлит.

В результате этих двух превращений в интервале температур, определяемых линиями ES и PSK и при температуре 723°, структура сталей с содержанием С>0,8% при комнатной температуре будет состоять из цементита + перлита.

Количественное соотношение между цементитом и перлитом также будет определяться количеством углерода в стали. Чем больше в стали углерода, тем больше в ней цементита и сталь будет более твердая, но и более хрупкая.

В сталях с содержанием С=0,8% превращение аустенита при медленном охлаждении начнется и закончится при температуре 723°. Структура этой стали при комнатной температуре будет перлит.

Температуры линииPSK, если речь идет о нагреве, обозначаютAC1.

Температуры линийGS иSE обозначают соответственно АСз или АСт.

§

www.conatem.ru