Круглоткацкий станок

Изобретение относится к области текстильной промышленности скобяных изделий и касается круглоткацкого станка, содержащего устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок. Привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей, в промежутках между которыми установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами. Данный станок имеет повышенные эксплуатационные характеристики. 7 з.п. ф-лы, 5 ил.

Изобретение относится к легкой промышленности, к области ткацкого производства. Предлагается конструкция круглоткацкого станка.

Известен ткацкий станок [1] для вырабатывания из нитей основы и утка различных видов текстильных тканей. Ткацкий станок — основная машина ткацкого производства. По конструкции различают плоские станки и круглые, которые используют только для выработки специальных тканей, например рукавных. Основные рабочие органы станка — ремизка, челнок и бердо. Нити основы проходят через отверстия ламелей и через глазки галев ремизок, разводящих две группы нитей в разные стороны для образования зева. В зависимости от устройства зевообразовательного механизма станки бывают эксцентриковые (для тканей простых переплетений), кареточные (для мелкоузорчатых тканей) и жаккардовые для тканей с крупным, сложным узором.

В последние годы возрастает спрос на круглоткацкие станки. Это объясняется необходимостью упаковки в мягкие контейнеры (мешки) широкого спектра разнообразных сыпучих грузов.

Известен круглоткацкий станок фирмы Аксиом [2]. Станки моделей LSL-8, LSL-620 и LSL-630, включая их специальные версии, способны в наиболее экономичном режиме производить весь диапазон ткани, применяемой при упаковке и транспортировке больших объемов сыпучих грузов.

Круглоткацкие станки производят многочисленные зарубежные фирмы, в частности в Японии, Южной Корее, Тайване, Китае. Известен круглоткацкий станок марки S-GYZJ-4/450-750 китайского производства [3]. В качестве привода зевообразовательного механизма (для перемещения ремизок в необходимой последовательности) для воздействия на ремизки в станке могут быть использованы различные устройства — кулачковые, кулисные и т.п. Для передачи вращения кулачкам имеется система находящихся в зацеплении зубчатых конических колес, установленных по кругу в рабочей зоне зевообразовательного механизма. Система снабжена масляным поддоном для смазки зубчатых зацеплений и пар трения.

Основные проблемы, связанные с работой зевообразовательного механизма, заключаются в необходимости обеспечения тщательной смазки зубчатых зацеплений и других пар трения. При этом конструкция должна создавать надежные условия, препятствующие попаданию смазки на изготовляемую ткань. Еще один серьезный недостаток известных круглоткацких станков заключается в шумной работе зевообразовательного механизма, как правило, шум достигает 100 и более децибел.

Задача заявляемого изобретения состоит в улучшении эксплуатационных характеристик круглоткацкого станка.

Для решения этой задачи предложена конструкция зевообразовательного механизма с приводом перемещения ремизок, не содержащим зубчатых зацеплений и не требующим масляной смазки.

Сущность изобретения заключается в следующем.

Круглоткацкий станок содержит устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок.

Новое заключается в том, что привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей. В промежутках между валами-модулями установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами.

В одном из промежутков закреплено зубчатое колесо, кинематически соединенное с двигателем. Валы-модули выполнены из соединенных между собой поперечных и продольных элементов, изготовленных из упругого материала. Соединенные между собой элементы образуют пространственную структуру, препятствующую скручиванию вала при передаче вращающего момента. Подшипниковые опоры выполнены в виде втулок из антифрикционного материала. Шатуны соединены со штоками, взаимодействующими при перемещении с ремизками. Поперечные элементы выполнены в виде плоской осесимметричной фигуры с волнообразной кромкой. Продольные элементы имеют изогнутый Z-образный профиль с параллельными участками на концах в виде лапок для соединения с поперечными элементами. Привод перемещения ремизок состоит из узлов и деталей, не требующих смазки.

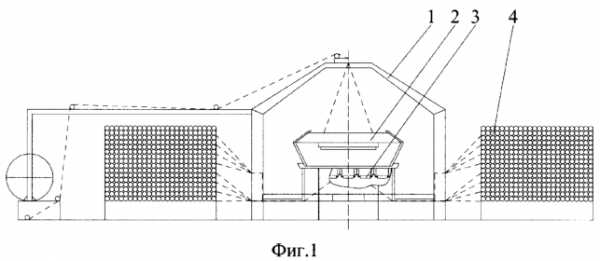

На чертежах показан заявляемый круглоткацкий станок.

На фиг.1 — круглоткацкий станок, общий вид; фиг.2 — схема привода ремизок зевообразовательного механизма, вид сверху; на фиг.3 — узел соединения вала-модуля с опорой, шатуном и зубчатым колесом; на фиг.4 — поперечный элемент вала-модуля, вид спереди; на фиг.5 — продольный элемент вала-модуля, профильное сечение.

Круглоткацкий станок состоит из станины 1, на которой закреплен зевообразовательный механизм 2 с приводом перемещения ремизок 3. Нити для получения ткани подаются со шпулярников 4, расположенных на периферии станка. Замкнутый гибкий вал привода 5 состоит из соединенных между собой гибких валов-модулей 6, установленных на подшипниковых опорах 7. В промежутках между валами-модулями установлены жестко соединенные с ними коленчатые валы 8 с шатунами 9. В одном из промежутков между валами-модулями установлено жестко соединенное с ними зубчатое колесо 10, кинематически связанное с электродвигателем 11. Каждый гибкий вал-модуль передает вращение с одинаковым отклонением оси от одного торца к другому на угол α. Вал-модуль собран из жестко соединенных между собой поперечных элементов 12 и продольных 13. Опоры кольцевого гибкого вала содержат втулки 14 из антифрикционного материала, в которых на осях 15 установлены валы-модули 6. В поперечных элементах валов-модулей выполнены отверстия 16, а в продольных элементах на отогнутых лапках 17 — отверстия 18, предназначенные для установки крепежных узлов 19.

Устройство работает следующим образом.

При запуске круглоткацкого станка включается электродвигатель 11. Он передает вращение зубчатому колесу 10, которое в свою очередь начинает вращать соединенные с ним валы-модули 6 и коленчатые валы 8. Установленные на коленчатых валах шатуны 9, совершая колебательные движения, воздействуют на ремизки (на чертеже не показаны), заставляя их перемещаться возвратно-поступательно в вертикальном направлении. Коленчатые валы смещены относительно друг друга по окружности на определенный угол, обеспечивающий необходимую величину вертикального перемещения соответствующих ремизок. Каждый гибкий вал-модуль передает вращение под одинаковым углом α. Устанавливается такое количество валов, которое обеспечивает суммарный угол передачи вращения 360°. Конструкция гибкого вала-модуля отличается от конструкций известных гибких валов [4]. В ней использованы поперечные и продольные элементы из упругого материала, собранные в пространственную структуру, препятствующую скручиванию вала при передаче крутящего момента. При этом вал обеспечивает передачу вращения под углом наподобие карданного вала, но в отличие от карданного вала вращение передается равномерно, оба торца вала вращаются с одинаковой угловой скоростью. Угол передачи вращения задается расчетным путем за счет подбора размеров элементов и выбора необходимых упругих свойств. Замкнутый гибкий вал может состоять, к примеру, из 24-х валов-модулей в том случае, когда угол передачи вращения одним валом-модулем равен 15°. Чтобы повысить производительность станка нужно увеличить диаметр замкнутого гибкого вала, для чего необходимо увеличить число используемых валов-модулей до 36, 48 или больше. При этом угол передачи вращения одним валом-модулем уменьшится, соответственно, до 10°, 7°30′ и менее.

Использование в парах вращения опорных втулок из антифрикционного материала обеспечивает значительное снижение шума и исключение смазки маслами. В качестве антифрикционного материала могут применяться фторопласты, металлофторопласты, полиамиды и др. материалы. Шатуны могут быть установлены на втулках из антифрикционного материала или целиком изготовлены из пластмассы. Гибкие валы-модули также совершенно не нуждаются в смазке, т.к. передают вращение под углом только за счет своих упругих свойств.

Таким образом, одно из основных достоинств заявляемого круглоткацкого станка состоит в полном отсутствии смазки в приводе перемещения ремизок. Это предотвращает порчу готовой ткани, т.к. исключает попадание на нее капель масла.

Заявляемый станок отличается значительно меньшей шумностью во время работы по сравнению с известными станками. Шум, издаваемый приводом перемещения ремизок, можно сравнить с шуршанием, которое издает поток воздуха при ветре или на выходе из вентилятора. В то время как известные станки грохочут с такой силой, что обслуживающий персонал вынужден носить наушники.

Испытания опытного образца на практике подтвердили указанные преимущества круглоткацкого станка с рассмотренной конструкцией привода.

Источники информации

1. Большая советская энциклопедия. Ткацкие станки. М., издательство «Советская энциклопедия», 1977, с.11-12.

2. Проспект фирмы Аксиом. Последняя серия круглоткацких станков модели LSL, 5 с.

3. Проспект (предложение к продаже) фирмы Zi-Mak GRUP станков модели S-GYZJ-4/450-750 производства Китай — прототип.

4. Крайнев А.Ф. Механика машин. Фундаментальный словарь. М., Машиностроение. 2001, с.68-69.

1. Круглоткацкий станок, содержащий устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок, отличающийся тем, что привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей, в промежутках между которыми установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами.

2. Круглоткацкий станок по п.1, отличающийся тем, что в одном из промежутков между валами-модулями закреплено зубчатое колесо, кинематически соединенное с двигателем.

3. Круглоткацкий станок по п.1, отличающийся тем, что валы-модули выполнены из соединенных между собой поперечных и продольных элементов, изготовленных из упругого материала, в виде пространственной структуры, препятствующей скручиванию при передаче вращающего момента.

4. Круглоткацкий станок по п.1, отличающийся тем, что подшипниковые опоры выполнены в виде втулок из антифрикционного материала.

5. Круглоткацкий станок по п.1, отличающийся тем, что шатуны соединены со штоками, взаимодействующими при перемещении с ремизками.

6. Круглоткацкий станок по п.3, отличающийся тем, что поперечные элементы выполнены в виде плоской осесимметричной фигуры с волнообразной кромкой.

7. Круглоткацкий станок по п.3, отличающийся тем, что продольные элементы имеют изогнутый Z-образный профиль с параллельными участками на концах в виде лапок для соединения с поперечными элементами.

8. Круглоткацкий станок по п.1, отличающийся тем, что привод перемещения ремизок состоит из узлов и деталей, не требующих смазки.

www.findpatent.ru

Китай Круглоткацкий Станок, Китай Круглоткацкий Станок список товаров на ru.Made-in-China.com

Цена FOB для Справки:

US $ 6200 / шт.

MOQ:

1шт.

- Тип трансмиссии: Гибкая

- Автоматическая производственная линия: Комплексная

- Сертификация: CE

- Автоматизация: Автоматизация

- Гибкое производство: Бережливое производство

- Ритм: Расход производственная линия

-

Поставщики с проверенными бизнес-лицензиями

Поставщики, проверенные инспекционными службами

Wenzhou Zhuding Machine Co., Ltd. - провинция: Zhejiang, China

ru.made-in-china.com

круглоткацкий станок — патент РФ 2261946

Изобретение относится к области текстильной промышленности скобяных изделий и касается круглоткацкого станка, содержащего устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок. Привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей, в промежутках между которыми установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами. Данный станок имеет повышенные эксплуатационные характеристики. 7 з.п. ф-лы, 5 ил.

Изобретение относится к легкой промышленности, к области ткацкого производства. Предлагается конструкция круглоткацкого станка.

Известен ткацкий станок [1] для вырабатывания из нитей основы и утка различных видов текстильных тканей. Ткацкий станок — основная машина ткацкого производства. По конструкции различают плоские станки и круглые, которые используют только для выработки специальных тканей, например рукавных. Основные рабочие органы станка — ремизка, челнок и бердо. Нити основы проходят через отверстия ламелей и через глазки галев ремизок, разводящих две группы нитей в разные стороны для образования зева. В зависимости от устройства зевообразовательного механизма станки бывают эксцентриковые (для тканей простых переплетений), кареточные (для мелкоузорчатых тканей) и жаккардовые для тканей с крупным, сложным узором.

В последние годы возрастает спрос на круглоткацкие станки. Это объясняется необходимостью упаковки в мягкие контейнеры (мешки) широкого спектра разнообразных сыпучих грузов.

Известен круглоткацкий станок фирмы Аксиом [2]. Станки моделей LSL-8, LSL-620 и LSL-630, включая их специальные версии, способны в наиболее экономичном режиме производить весь диапазон ткани, применяемой при упаковке и транспортировке больших объемов сыпучих грузов.

Круглоткацкие станки производят многочисленные зарубежные фирмы, в частности в Японии, Южной Корее, Тайване, Китае. Известен круглоткацкий станок марки S-GYZJ-4/450-750 китайского производства [3]. В качестве привода зевообразовательного механизма (для перемещения ремизок в необходимой последовательности) для воздействия на ремизки в станке могут быть использованы различные устройства — кулачковые, кулисные и т.п. Для передачи вращения кулачкам имеется система находящихся в зацеплении зубчатых конических колес, установленных по кругу в рабочей зоне зевообразовательного механизма. Система снабжена масляным поддоном для смазки зубчатых зацеплений и пар трения.

Основные проблемы, связанные с работой зевообразовательного механизма, заключаются в необходимости обеспечения тщательной смазки зубчатых зацеплений и других пар трения. При этом конструкция должна создавать надежные условия, препятствующие попаданию смазки на изготовляемую ткань. Еще один серьезный недостаток известных круглоткацких станков заключается в шумной работе зевообразовательного механизма, как правило, шум достигает 100 и более децибел.

Задача заявляемого изобретения состоит в улучшении эксплуатационных характеристик круглоткацкого станка.

Для решения этой задачи предложена конструкция зевообразовательного механизма с приводом перемещения ремизок, не содержащим зубчатых зацеплений и не требующим масляной смазки.

Сущность изобретения заключается в следующем.

Круглоткацкий станок содержит устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок.

Новое заключается в том, что привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей. В промежутках между валами-модулями установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами.

В одном из промежутков закреплено зубчатое колесо, кинематически соединенное с двигателем. Валы-модули выполнены из соединенных между собой поперечных и продольных элементов, изготовленных из упругого материала. Соединенные между собой элементы образуют пространственную структуру, препятствующую скручиванию вала при передаче вращающего момента. Подшипниковые опоры выполнены в виде втулок из антифрикционного материала. Шатуны соединены со штоками, взаимодействующими при перемещении с ремизками. Поперечные элементы выполнены в виде плоской осесимметричной фигуры с волнообразной кромкой. Продольные элементы имеют изогнутый Z-образный профиль с параллельными участками на концах в виде лапок для соединения с поперечными элементами. Привод перемещения ремизок состоит из узлов и деталей, не требующих смазки.

На чертежах показан заявляемый круглоткацкий станок.

На фиг.1 — круглоткацкий станок, общий вид; фиг.2 — схема привода ремизок зевообразовательного механизма, вид сверху; на фиг.3 — узел соединения вала-модуля с опорой, шатуном и зубчатым колесом; на фиг.4 — поперечный элемент вала-модуля, вид спереди; на фиг.5 — продольный элемент вала-модуля, профильное сечение.

Круглоткацкий станок состоит из станины 1, на которой закреплен зевообразовательный механизм 2 с приводом перемещения ремизок 3. Нити для получения ткани подаются со шпулярников 4, расположенных на периферии станка. Замкнутый гибкий вал привода 5 состоит из соединенных между собой гибких валов-модулей 6, установленных на подшипниковых опорах 7. В промежутках между валами-модулями установлены жестко соединенные с ними коленчатые валы 8 с шатунами 9. В одном из промежутков между валами-модулями установлено жестко соединенное с ними зубчатое колесо 10, кинематически связанное с электродвигателем 11. Каждый гибкий вал-модуль передает вращение с одинаковым отклонением оси от одного торца к другому на угол . Вал-модуль собран из жестко соединенных между собой поперечных элементов 12 и продольных 13. Опоры кольцевого гибкого вала содержат втулки 14 из антифрикционного материала, в которых на осях 15 установлены валы-модули 6. В поперечных элементах валов-модулей выполнены отверстия 16, а в продольных элементах на отогнутых лапках 17 — отверстия 18, предназначенные для установки крепежных узлов 19.

Устройство работает следующим образом.

При запуске круглоткацкого станка включается электродвигатель 11. Он передает вращение зубчатому колесу 10, которое в свою очередь начинает вращать соединенные с ним валы-модули 6 и коленчатые валы 8. Установленные на коленчатых валах шатуны 9, совершая колебательные движения, воздействуют на ремизки (на чертеже не показаны), заставляя их перемещаться возвратно-поступательно в вертикальном направлении. Коленчатые валы смещены относительно друг друга по окружности на определенный угол, обеспечивающий необходимую величину вертикального перемещения соответствующих ремизок. Каждый гибкий вал-модуль передает вращение под одинаковым углом . Устанавливается такое количество валов, которое обеспечивает суммарный угол передачи вращения 360°. Конструкция гибкого вала-модуля отличается от конструкций известных гибких валов [4]. В ней использованы поперечные и продольные элементы из упругого материала, собранные в пространственную структуру, препятствующую скручиванию вала при передаче крутящего момента. При этом вал обеспечивает передачу вращения под углом наподобие карданного вала, но в отличие от карданного вала вращение передается равномерно, оба торца вала вращаются с одинаковой угловой скоростью. Угол передачи вращения задается расчетным путем за счет подбора размеров элементов и выбора необходимых упругих свойств. Замкнутый гибкий вал может состоять, к примеру, из 24-х валов-модулей в том случае, когда угол передачи вращения одним валом-модулем равен 15°. Чтобы повысить производительность станка нужно увеличить диаметр замкнутого гибкого вала, для чего необходимо увеличить число используемых валов-модулей до 36, 48 или больше. При этом угол передачи вращения одним валом-модулем уменьшится, соответственно, до 10°, 7°30′ и менее.

Использование в парах вращения опорных втулок из антифрикционного материала обеспечивает значительное снижение шума и исключение смазки маслами. В качестве антифрикционного материала могут применяться фторопласты, металлофторопласты, полиамиды и др. материалы. Шатуны могут быть установлены на втулках из антифрикционного материала или целиком изготовлены из пластмассы. Гибкие валы-модули также совершенно не нуждаются в смазке, т.к. передают вращение под углом только за счет своих упругих свойств.

Таким образом, одно из основных достоинств заявляемого круглоткацкого станка состоит в полном отсутствии смазки в приводе перемещения ремизок. Это предотвращает порчу готовой ткани, т.к. исключает попадание на нее капель масла.

Заявляемый станок отличается значительно меньшей шумностью во время работы по сравнению с известными станками. Шум, издаваемый приводом перемещения ремизок, можно сравнить с шуршанием, которое издает поток воздуха при ветре или на выходе из вентилятора. В то время как известные станки грохочут с такой силой, что обслуживающий персонал вынужден носить наушники.

Испытания опытного образца на практике подтвердили указанные преимущества круглоткацкого станка с рассмотренной конструкцией привода.

Источники информации

1. Большая советская энциклопедия. Ткацкие станки. М., издательство «Советская энциклопедия», 1977, с.11-12.

2. Проспект фирмы Аксиом. Последняя серия круглоткацких станков модели LSL, 5 с.

3. Проспект (предложение к продаже) фирмы Zi-Mak GRUP станков модели S-GYZJ-4/450-750 производства Китай — прототип.

4. Крайнев А.Ф. Механика машин. Фундаментальный словарь. М., Машиностроение. 2001, с.68-69.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Круглоткацкий станок, содержащий устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок, отличающийся тем, что привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей, в промежутках между которыми установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами.

2. Круглоткацкий станок по п.1, отличающийся тем, что в одном из промежутков между валами-модулями закреплено зубчатое колесо, кинематически соединенное с двигателем.

3. Круглоткацкий станок по п.1, отличающийся тем, что валы-модули выполнены из соединенных между собой поперечных и продольных элементов, изготовленных из упругого материала, в виде пространственной структуры, препятствующей скручиванию при передаче вращающего момента.

4. Круглоткацкий станок по п.1, отличающийся тем, что подшипниковые опоры выполнены в виде втулок из антифрикционного материала.

5. Круглоткацкий станок по п.1, отличающийся тем, что шатуны соединены со штоками, взаимодействующими при перемещении с ремизками.

6. Круглоткацкий станок по п.3, отличающийся тем, что поперечные элементы выполнены в виде плоской осесимметричной фигуры с волнообразной кромкой.

7. Круглоткацкий станок по п.3, отличающийся тем, что продольные элементы имеют изогнутый Z-образный профиль с параллельными участками на концах в виде лапок для соединения с поперечными элементами.

8. Круглоткацкий станок по п.1, отличающийся тем, что привод перемещения ремизок состоит из узлов и деталей, не требующих смазки.

www.freepatent.ru

Круглоткацкие станки — Справочник химика 21

| Рис. 17.12. Схема круглоткацкого станка ТКП-125-Л |  |

Этот станок (рис. 83) по существу представляет собой ряд узких ткацких станков, ремизки которых расположены по периметру правильного многоугольника. Катушки с основой помещаются на шпулярнике,. расположенном под эстакадой, на которой установлен круглоткацкий станок, или же основа наматывается на ткацкий [c.121]

Круглоткацкие станки [7]. Круглоткацкий станок в отличие от оплеточной машины изготовляет ткань, имеющую основу и уток. [c.121]

Производительность круглоткацкого станка Ь (в м/ч) определяется уравнением (3.3) [c.123]

Рукава этого же типа изготовляют с применением камер из резин, стойких к нефтепродуктам, жидкому топливу, а для тканых чехлов применяют пряжу из синтетических волокон. Вместо протаскивания камеры внутрь чехла возможно изготовлять такие рукава наработкой круглотканого чехла на резиновую камеру на круглоткацком станке. [c.129]Применение круглоткацких станков, оплеточных и обмоточных машин в резиновом производстве см. главу 3. [c.305]

Резиновый промежуточный слой из каландрованной нефте- и маслостойкой смеси накладывают ручной клейкой или же наносят на червячном прессе с Т-образной или скошенной головкой. Наружный чехол изготовляют на круглоткацком станке, а на рукавах малых диаметров — оплеткой. [c.120]

Производительность круглоткацкого станка Ь (в м ч) определяется уравнением (3. 3) [c.135]

Силовой каркас в зависимости от условий эксплуатации и назначения рукава может быть изготовлен из нити или ткани путем вязания, оплетения, обмотки полосками ткани, нарезанными под острым или прямым углом, навивки, а также с применением круглоткацкого станка. Для исключения взаимного трения слоев силового каркаса при эксплуатации между ними располагают промежуточные резиновые слои. [c.8]

Каркас круглотканого рукава представляет собой длинномерный текстильный чехол, изготовленный на круглоткацком станке, производительность которого выше, чем производительность комбинат-машины. [c.30]

Каркас Р. накладывают на камеру на валковых, плитных машинах или на закаточных головках (прокладочные Р.), а также на оплеточных, навивочных, обмоточных или специальных вязальных машинах и па круглоткацких станках. Спираль на всасывающие и напорно-всасывающие Р. наводят на спираленавивоч-ных машинах или на закаточных головках. Наложение наружного резинового слоя нроизводится на экструдерах со скошенной головкой (Р. небольших размеров) или на закаточных головках (Р. больших размеров) в последнем случае накладывают полосы каландрованной резины. Для лучшего прилегания наружного слоя к каркасу применяют скошенные головки с вакуум-отсосом. Р., изготовляемые на кестких дорнах, вулканизуют в котлах. При вулканизации в паровой среде Р. предварительно бинтуют полосами ткани или сне-циальными лентами. Существует также способ, при к-ром невулканизованный Р. снимают с дорна, заполняют водой и вулканизуют в водяных ваннах, устанавливаемых в котлах. Вез бинтов вулканизуют также Р. на дорнах в вертикальных котлах, заполненных водой. На Р., изготовляемые на гибких дорнах или без [c.155]

Металло-резиновые рукава состоят из гибкой металлической трубки, обложенной слоем резиновой смеси, и наружного тканого чехла, изготовляемого путем оплетки гибкой металлической трубки, обложенной слоем резиновой смеси на круглоткацком станке. Гибкая металлическая трубка этих рукавов изготовляется путем навивки на специальном станке профилированной метал лической ленты шириной 5—16 мм и толщиной 0,2—0,6 мм. [c.52]

О и 75 жж и длиной до 20 м. Тканевый чехол пожарного рукава зготовляется на круглоткацком станке, а резиновая камера — утем ее выпуска на червячном прессе. После промазки резино-ым клеем внутренней поверхности тканевого чехла и наружной оверхности резиновой камеры последняя вкладывается в ткане-мй чехол. Пожарные рукава вулканизуются путем пропуска нутрь их пара давлением 3—3,5 кг см . [c.53]

Круглоткацкие станки (рис. 143) применяются для изготовле ния тканевых чехлов пожарных рукавов и для оплетки металло резиновых рукавов. Бобины с нитями основы помещаются н [c.380]

Металло-резиновые рукава можно изготовлять и без дорна. При этом способе металлокамеру, промытую бензином и тщательно протертую для удаления загрязнений, обкладывают резиной на червячном прессе с Т-образной или скошенной головкой. Затем на рукав накладывают тканый (на круглоткацком станке) чехол или рукав оплетают хлопчатобумажными нитями на оплеточной машине. Оплетка должна быть максимально плотной. [c.215]

Силовой слой круглотканых рукавов изготавливается на круглоткацких станках. Станок ТКП-125-Л имеет полый центральный вал 1 (рис. 17.12), на котором смонтирована втулка 2, приводимая во вращение через конические шестерни 3 ж4, горизонтальный вал 12, электромагнитную фрикционную муфту и клинорбменную передачу от электродвигателя постоянного тока 13. В верхней части втулки 2 закреплены два пазовых эксцентрика. Нижний пазовый эксцентрик 5 связан с двенадцатью ремизными рамками 14, расположенными по внутрен- [c.584]

Напорные круглотканые рукава так же состоят из тканого чехла и привулка-низированной к нему камеры толщиной 1,5—2,5 мм. Резиновая камера изготовляется или на червячном прессе, или клейкой на дорне из каландрованной резины. Тканые чехлы, изготовляемые на круглоткацких станках, имеют основу и уток из полиамидной пряжи (анид). Для снятия зарядов статического электричества в основу зарабатываются токопроводники. Рукава с одним чехлом используются при давлении (8,5—15)-10 Па, с двумя чехлами на (20—30) 10 Па. [c.110]

На круглоткацких станках (ТКМ-Г25Р) можно изготовлять чехлы для рукавов диаметром до 125 мм как с мягким из пряжи, так и с проволочным утком. В последнем случае клювы у катушек, прокладывающих уток, не обязательны. [c.123]

Одновременно работают два диаметрально расположенных челнока, прокладывая соответственное количество уточных нитей (рис. 84). Нити основы направляющим кольцом сводятся к центру станка, куда одновременно подается заготовка рукава. Внутренний диаметр круглотканого чехла, отвечающий наружному диаметру камеры, на которую нарабатывается чехол, определяется фор-Д1ующим конусом. Схема расположения деталей круглоткацкого станка приведена на рис. 85. На шпулярнике 1 расположены катушки 2, сходящие с них нити основы через направляющие глазки 3 выходят на эстакаду. Здесь они огибают покрытый фетром тормозной валик 4, проходят через глазки пру кины 5 и направляющую гребенку 6. Отсюда, переменив вертикальное направление хода на горизонтальное, нити основы проходят через глазки 7 ремизок 8, огибают направляющее кольцо и формующий конус. Приемное устройство 9 непрерывно уводит рукав 10. Уток, намотанный на катушку (заменяющую челнок), проходит по кругу [c.133]

Прочие виды конструкционных текстильных изделий. Тканые чехлы (рукава) представляют собой ткань, имеющую обычную основу, но замкнутый по спирали уток. Для изготовления тканых чехлов применяют крученую пряжу различной структуры и крепости число сложений основы — не менее трех, утка — значительно больше. Плоскотканые рукава изготовляют па так называемых плоскоткацких станках. Для изготовления круглотканых чехлов применяют круглоткацкие станки, на которых изготовляют или свободные чехлы, или нарабатывают чехол на заготовку рукава. Обычно в чехлах применяется гарнитуровое переплетение, известно применение и саржевого переплетения. Нити основы в последнем случае располагают преимущественно на наружной поверхности рукава, а более нагруженный уток — на внутренней. Чехлы большей прочности иногда изготовляют двухслойными, выполняя второй слой на первом (рис. 71, глава 3). Для устранения скручивания рукава, наполненного водой, четный слой изготовляют на станке правого вращения (движение челноков по часовой стрелке). [c.330]

Рукав круглотканый (lined hose) — рукав с камерой и текстильным чехлом, изготовленным на круглоткацком станке. [c.182]

Станок круглоткацкий ( herna k loom) — четырехсекционный круглоткацкий станок для изготовления бесконечного силового каркаса рукава. [c.185]

chem21.info

Круглоткацкий станок

ОП ИСАНИЕ

ИЗОБРЕТЕН ИЯ

В flATIÌTÓ (61) дополнительный .к патенту (+) 3 NB>C 0 15. 02 79 (21) 2725250/28-12 („)932994

Союз Советских

Социаяюстюческюх

Рес ублюк (5!) М. Кл. . 9 (23) Приоритет (32) 23.03.78 о 0 03У00

РВуларетееиы6 кеюнтет

CCCP аа делаю «забретення я отерытяя (31) Р 2812919. 3 (331 ФРГ (5З) УЙК 677. 054. .26(088.8) Опублиховаио 30. 05. 82Зюллетень № 20

Дата опубликовании описания 3.0.05.82 (12) Автор .иэобреМиии

Иностранец

Франк Боссе (ФРГ) Иностранная фирма

«Виндмеллер унд Хельшер» (7I) 3аавитель (ФРГ) (54) КРУГЛОТКАЦКИЙ СТАНОК

Изобретение относится к текстиль ной промышленности и, в частности, касается конструкции круглоткацкого станка.

Известен круглоткаций станок, содержащий механизмы зевообразования, прокладывания уточных нитей и прибоя, кольцевое бердо последнего из кото» пых размещено концентрично направляю.» щему кольцу тканеприемника, включающего по меньшей мере один ряд опорных роликов, свободно установ.ленных на оси, изогнутой по радиусу вырабатываемого тканого рукава и закрепленной в держателе внутри тканог рукава соосно направляющему кольцу 11) недостатком известного устройства является низкое качество вырабатываемого рукава ткани, обусловленное значительными силами трения, возникающими в месте контакта рукава ткани с опорными роликами.

Цель изобретения — повышение качества ткани.

М Я

Поставленная цель достигается тем, что в круглоткацком станке, содержащем механизмы зевообразования, прокладывания уточных нитей и прибоя, кольцевое бердо последнего из которых размещено концентрично направляющему кольцу тканеприемника, включающего по меньшей мере один ряд onop-.

Hhlx роликов, свободно установленных тв на оси, изогнутой по радиусу вырабатываемого тканого рукава и закрепленной в держателе внутри тканого рукава соосно направляющему кольцу, ось опорных роликов выполнена раэьр емной для регулирования радиуса ее кривизны, подпружинена к держателю и имеет Фиксаторы ее положения.

При этом концы оси перекрывают один другой, а опорные ролики размевв щены на оси с зазором один относительно другого и имеют охватывающий их кожух.

На фиг. 1 представлен круглоткацкийтстанок, общий вид; на фиг. 2 и 3ва оси опорных роликов, варианты выпол932994

3 нения; на фиг. 4 — размещение опорных роликов на оси, вариант; на фиг. 5 — вращающийся кожух, вариант.

Круглоткацкий станок содержит механизм зевообразования, состоящий иэ галев 1, и кольцевое бердо 2, размещенное концентрично направляю щему кольцу 3 тканеприемника, включающего по крайней мере один ряд опорных роликов 4, расположенных 1а над направляющим кольцом внутри тканого рукава 5.

Опорные ролики 6 (фиг. 2) свободно установлены на оси 7, изогнутой по радиусу, соответствующему радиусу д вырабатываемого тканого рукава. Ось

7 выполнена из отрезка проволоки, концы которой закреплены посредством концевых блокирующих пластин 8 в отверстиях держателя 9. На оси 7 меж. ду роликами 6 и держателем 9 установлены пружины 10. Ось 7 может быть выполнена иэ двух частей (фиг. 3), причем в одном держателе показано закрепление только двух смежных концов оси. Установка двух других смежных концов осей 7 выполняется аналогичным образом. При этом на держателе 11 выполнено два отверстия, расположенных одно над другим на одинаковом расстоянии от вертикальной оси станка, в которых закреплены свободными концами две изогнутые оси 12 и 13. На этих осях закреплены накладки 14 и 15 с втулками 16 и 17.

Накладки 14 и 15 подпружинены к дерзю жателю 11 пружинами 18 и 19. Для того, чтобы между роликамк 6, надетыми на концы составной проволоки 7, не появлялся промежуток, концы про40 волоки выполнены соединяющими внахлестку, Ролики 6 (фиг. S) могут устанавливаться на расстоянии один от другого и.охватывается кожухом 20.

Предлагаемый станок работает следующим образом.

Основные нити проходят через глазки ranee 1 зевообразовательного механизма и через слачки кольцевого берда 2; Образующийся в процессе тканый рукав 5 через край кольца

3 поступает в тканеприемник, где расправляется опорными роликами 4, и дальше на укладку.

Предлагаемое техническое решение позволяет поддерживать тканый рукав в расправленном состоянии и уменьшить трение, оказываемое направляющим кольцом на материал, и тем самым повысить качество вырабатываемой на станке ткани.

Формула изобретения

1. Круглоткацкий станок, содержащий механизмы зевообразования, прокладывания уточных нитей и прибоя, кольцевое бердо последнего из которых размещено концентрично направляющему кольцу тканеприемника, включающего по меньшей мере один ряд опор. ных роликов, свободно установленных на оси, изогнутой по радиусу, соответствующему радиусу вырабатываемого тканого рукава и закрепленной в держателе внутри тканого рукава соосно направляющему кольцу, о т л и ч а— ю шийся тем, что, с целью повышения качества ткани, ocb опорных роликов выполнена разъемной для регу лирования радиуса ее кривизны, подпружинена к держателю и имеет фиксаторы ее положения.

2. Станок по и. 1, о т л и ч а ю шийся тем, что концы оси перекрывают один другой.

3 Станок по и. 1, о т л и ч а— ю шийся тем, что опорные ролики размещены на оси с зазором один относительно другого и имеют охватывающий их кожух.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР Г 12925, кл. Р 03 D 37/00, 1928 (прототип).

932994

Тираж 39

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Нос

Филиал ППП «П

Подписное ква, Ж-35 Раушская нао-. . 4/5 атент», г. Ужгород, ул. Проектная, Редактор Л. Пчелинская

Заказ 3 25/79

Составитель А. flonos

Тех И.Рейвес КорректорГ. Реиетник

www.findpatent.ru

Круглоткацкий станок | Банк патентов

Изобретение относится к легкой промышленности, к области ткацкого производства. Предлагается конструкция круглоткацкого станка.

Известен ткацкий станок [1] для вырабатывания из нитей основы и утка различных видов текстильных тканей. Ткацкий станок — основная машина ткацкого производства. По конструкции различают плоские станки и круглые, которые используют только для выработки специальных тканей, например рукавных. Основные рабочие органы станка — ремизка, челнок и бердо. Нити основы проходят через отверстия ламелей и через глазки галев ремизок, разводящих две группы нитей в разные стороны для образования зева. В зависимости от устройства зевообразовательного механизма станки бывают эксцентриковые (для тканей простых переплетений), кареточные (для мелкоузорчатых тканей) и жаккардовые для тканей с крупным, сложным узором.

В последние годы возрастает спрос на круглоткацкие станки. Это объясняется необходимостью упаковки в мягкие контейнеры (мешки) широкого спектра разнообразных сыпучих грузов.

Известен круглоткацкий станок фирмы Аксиом [2]. Станки моделей LSL-8, LSL-620 и LSL-630, включая их специальные версии, способны в наиболее экономичном режиме производить весь диапазон ткани, применяемой при упаковке и транспортировке больших объемов сыпучих грузов.

Круглоткацкие станки производят многочисленные зарубежные фирмы, в частности в Японии, Южной Корее, Тайване, Китае. Известен круглоткацкий станок марки S-GYZJ-4/450-750 китайского производства [3]. В качестве привода зевообразовательного механизма (для перемещения ремизок в необходимой последовательности) для воздействия на ремизки в станке могут быть использованы различные устройства — кулачковые, кулисные и т.п. Для передачи вращения кулачкам имеется система находящихся в зацеплении зубчатых конических колес, установленных по кругу в рабочей зоне зевообразовательного механизма. Система снабжена масляным поддоном для смазки зубчатых зацеплений и пар трения.

Основные проблемы, связанные с работой зевообразовательного механизма, заключаются в необходимости обеспечения тщательной смазки зубчатых зацеплений и других пар трения. При этом конструкция должна создавать надежные условия, препятствующие попаданию смазки на изготовляемую ткань. Еще один серьезный недостаток известных круглоткацких станков заключается в шумной работе зевообразовательного механизма, как правило, шум достигает 100 и более децибел.

Задача заявляемого изобретения состоит в улучшении эксплуатационных характеристик круглоткацкого станка.

Для решения этой задачи предложена конструкция зевообразовательного механизма с приводом перемещения ремизок, не содержащим зубчатых зацеплений и не требующим масляной смазки.

Сущность изобретения заключается в следующем.

Круглоткацкий станок содержит устройство для плетения тканого полотна в форме рукава, включающее зевообразовательный механизм с приводом перемещения ремизок.

Новое заключается в том, что привод выполнен в виде замкнутого гибкого вала, состоящего из соединенных между собой гибких валов-модулей. В промежутках между валами-модулями установлены подшипниковые опоры замкнутого гибкого вала и коленчатые валы с шатунами.

В одном из промежутков закреплено зубчатое колесо, кинематически соединенное с двигателем. Валы-модули выполнены из соединенных между собой поперечных и продольных элементов, изготовленных из упругого материала. Соединенные между собой элементы образуют пространственную структуру, препятствующую скручиванию вала при передаче вращающего момента. Подшипниковые опоры выполнены в виде втулок из антифрикционного материала. Шатуны соединены со штоками, взаимодействующими при перемещении с ремизками. Поперечные элементы выполнены в виде плоской осесимметричной фигуры с волнообразной кромкой. Продольные элементы имеют изогнутый Z-образный профиль с параллельными участками на концах в виде лапок для соединения с поперечными элементами. Привод перемещения ремизок состоит из узлов и деталей, не требующих смазки.

На чертежах показан заявляемый круглоткацкий станок.

На фиг.1 — круглоткацкий станок, общий вид; фиг.2 — схема привода ремизок зевообразовательного механизма, вид сверху; на фиг.3 — узел соединения вала-модуля с опорой, шатуном и зубчатым колесом; на фиг.4 — поперечный элемент вала-модуля, вид спереди; на фиг.5 — продольный элемент вала-модуля, профильное сечение.

Круглоткацкий станок состоит из станины 1, на которой закреплен зевообразовательный механизм 2 с приводом перемещения ремизок 3. Нити для получения ткани подаются со шпулярников 4, расположенных на периферии станка. Замкнутый гибкий вал привода 5 состоит из соединенных между собой гибких валов-модулей 6, установленных на подшипниковых опорах 7. В промежутках между валами-модулями установлены жестко соединенные с ними коленчатые валы 8 с шатунами 9. В одном из промежутков между валами-модулями установлено жестко соединенное с ними зубчатое колесо 10, кинематически связанное с электродвигателем 11. Каждый гибкий вал-модуль передает вращение с одинаковым отклонением оси от одного торца к другому на угол α. Вал-модуль собран из жестко соединенных между собой поперечных элементов 12 и продольных 13. Опоры кольцевого гибкого вала содержат втулки 14 из антифрикционного материала, в которых на осях 15 установлены валы-модули 6. В поперечных элементах валов-модулей выполнены отверстия 16, а в продольных элементах на отогнутых лапках 17 — отверстия 18, предназначенные для установки крепежных узлов 19.

Устройство работает следующим образом.

При запуске круглоткацкого станка включается электродвигатель 11. Он передает вращение зубчатому колесу 10, которое в свою очередь начинает вращать соединенные с ним валы-модули 6 и коленчатые валы 8. Установленные на коленчатых валах шатуны 9, совершая колебательные движения, воздействуют на ремизки (на чертеже не показаны), заставляя их перемещаться возвратно-поступательно в вертикальном направлении. Коленчатые валы смещены относительно друг друга по окружности на определенный угол, обеспечивающий необходимую величину вертикального перемещения соответствующих ремизок. Каждый гибкий вал-модуль передает вращение под одинаковым углом α. Устанавливается такое количество валов, которое обеспечивает суммарный угол передачи вращения 360°. Конструкция гибкого вала-модуля отличается от конструкций известных гибких валов [4]. В ней использованы поперечные и продольные элементы из упругого материала, собранные в пространственную структуру, препятствующую скручиванию вала при передаче крутящего момента. При этом вал обеспечивает передачу вращения под углом наподобие карданного вала, но в отличие от карданного вала вращение передается равномерно, оба торца вала вращаются с одинаковой угловой скоростью. Угол передачи вращения задается расчетным путем за счет подбора размеров элементов и выбора необходимых упругих свойств. Замкнутый гибкий вал может состоять, к примеру, из 24-х валов-модулей в том случае, когда угол передачи вращения одним валом-модулем равен 15°. Чтобы повысить производительность станка нужно увеличить диаметр замкнутого гибкого вала, для чего необходимо увеличить число используемых валов-модулей до 36, 48 или больше. При этом угол передачи вращения одним валом-модулем уменьшится, соответственно, до 10°, 7°30′ и менее.

Использование в парах вращения опорных втулок из антифрикционного материала обеспечивает значительное снижение шума и исключение смазки маслами. В качестве антифрикционного материала могут применяться фторопласты, металлофторопласты, полиамиды и др. материалы. Шатуны могут быть установлены на втулках из антифрикционного материала или целиком изготовлены из пластмассы. Гибкие валы-модули также совершенно не нуждаются в смазке, т.к. передают вращение под углом только за счет своих упругих свойств.

Таким образом, одно из основных достоинств заявляемого круглоткацкого станка состоит в полном отсутствии смазки в приводе перемещения ремизок. Это предотвращает порчу готовой ткани, т.к. исключает попадание на нее капель масла.

Заявляемый станок отличается значительно меньшей шумностью во время работы по сравнению с известными станками. Шум, издаваемый приводом перемещения ремизок, можно сравнить с шуршанием, которое издает поток воздуха при ветре или на выходе из вентилятора. В то время как известные станки грохочут с такой силой, что обслуживающий персонал вынужден носить наушники.

Испытания опытного образца на практике подтвердили указанные преимущества круглоткацкого станка с рассмотренной конструкцией привода.

Источники информации

1. Большая советская энциклопедия. Ткацкие станки. М., издательство «Советская энциклопедия», 1977, с.11-12.

2. Проспект фирмы Аксиом. Последняя серия круглоткацких станков модели LSL, 5 с.

3. Проспект (предложение к продаже) фирмы Zi-Mak GRUP станков модели S-GYZJ-4/450-750 производства Китай — прототип.

4. Крайнев А.Ф. Механика машин. Фундаментальный словарь. М., Машиностроение. 2001, с.68-69.

bankpatentov.ru

виды, описание, характеристики :: BusinessMan.ru

Внедрение последних технологий в промышленные отрасли в первую очередь затрагивает оборудование. Примеры различных производств демонстрируют преимущества технического развития, что проявляется в повышении качества изделий. При этом есть сферы, где по-прежнему актуальны и традиционные способы организации технологических процессов. В частности, ткацкий станок по сей день сохраняет концепцию тесной взаимосвязи ручного труда и машинной функции. Конечно, в некоторых направлениях производства можно отметить и появление электронных систем с автоматикой. Однако, по совокупности достоинств двух подходов преимущество все же остается за ручными и механическими агрегатами.

Общие сведения о ткацких станках

Несмотря на консервативный подход к текстильному производству, участники данного сегмента используют множество вариаций данной машины. При этом все модели служат одной цели – формированию ткани. В результате взаимного переплетения нескольких нитей с определенной конфигурацией расположения относительно друг друга создается текстильное изделие с заданной структурой. В целом концепция несложная, поэтому ее истоки уходят в историю довольно глубоко. Например, первые находки, свидетельствующие об изготовлении тканей путем переплетения, насчитывают порядка 6 тыс. лет. Если же говорить о машинах, приближенных к современным техническим средствам, то первые ткацкие станки появились в 1785 году. Именно в это время был запатентован механический агрегат такого типа. В то же время нельзя сказать, что устройство было чем-то невиданным и революционным. К этому моменту ручные механизмы были весьма распространены в Европе почти сто лет.

Основные характеристики

Особое место в технических параметрах занимают размеры станков. Наиболее компактными габаритами располагают традиционные ручные машинки, которые легко размещаются даже в небольшой квартире. Их можно сравнить со стиральной машиной, но важно учитывать и необходимость организации рабочего места. Одной из важнейших характеристик является ширина полотна, которая в среднем варьируется от 50 до 100 см. Разумеется, ткацкий станок для промышленных нужд может располагать и двухметровой шириной полотна, что позволяет изготавливать ковры. Также следует учитывать размеры установки, с точки зрения размещения на полу. Как правило, модели из младших и средних линеек занимают участки не больше 100х100 см. При этом высота установки может достигать 1,5 м.

Устройство станка

Классическая конструкция ручного станка в первую очередь предусматривает наличие двух поперечных планок для товарного валика и навоя. Как правило, эти элементы входят в основную комплектацию. Не обходится машина и без держателя нитей. В процессе снования именно за эту часть фиксируются окончания нитей. Для продевания петель пряжи в соответствующие зубцы предназначен проборный крючок. Эту деталь называют и проборкой в бердо. Помимо этого, устройство ткацкого станка предусматривает наличие закладных планок. При помощи этих элементов пользователь может сохранять основу ровной и гладкой. Планки обычно укладывают на основу по мере навивания. Когда начинается формирование основы на станок, необходима функция держателя ремизок – ее выполняет специальный фиксатор, входящий в комплект. В качестве опции приобретаются и комплекты с проволочными шпильками, которые крепят ремизки после их установки для работы.

Разновидности

Производители предлагают ручные, механические, полумеханические, а также автоматизированные устройства. Также модели подразделяются на гидравлические и пневматические машины в зависимости от принципа работы. С точки зрения конструкционного исполнения, можно выделить круглые и плоские станки. К слову, первый вариант применяется исключительно для выработки тканей с особыми качествами.

К примеру, это может быть рукавный материал. Для бытового использования чаще используют небольшие узкие модели, а для крупных производств подходят ткацкие станки промышленные, у которых достаточно мощности для работы с крупными объемами текстильного материала. Существует и разделение станков по способностям формирования разных тканей. Так, эксцентриковые модели применяются для создания простых переплетений, а мелкоузорчатые полотна можно выполнить на кареточной машине.

Классификация по способу прокладки нити

По этому признаку и выделяют пневматические и гидравлические устройства. Правда, существует и третья разновидность – рапирные машины. Что касается пневматических моделей, то они прокладывают нить в зеве при помощи воздушного потока. Для этого предназначено основное сопло, вмонтированное в конструкцию бедра. Важно отметить, что данная часть фиксируется к магистральной емкости, распределяющей сжатый воздух. Также распространены гидравлические и рапирные виды ткацких станков, которые задействуют в процессе прокладки воду и специальные подающие элементы. В первом случае нить проводится летящей водяной каплей. В целом устройство таких станков соответствует пневматическим аналогам, только вместо воздуха используется струя воды. Рапирные механизмы вводят нить в зев двумя металлическими стержнями, один из которых выполняет подающую функцию, а второй – принимающую.

Нюансы техобслуживания

Перечень мероприятий, выполняемых в процессе техобслуживания, зависит от конкретной конструкции. Например, содержание ручных моделей предполагает тщательные осмотры конструкции, которая чаще всего изготавливается из древесины. Правильная настройка компонентов, планок и зажимов – основная часть работы мастера. Более сложные конструкции механических и автоматических агрегатов требуют дополнительных мер. Например, может потребоваться заправка ткацкого станка водой, если речь идет о гидравлических устройствах. Пневматическое оборудование также предполагает отдельное содержание приспособлений, обеспечивающих подачу воздуха. Здесь же требуется проверка соединяющих шлангов и насадок, распределяющих потоки.

Производители ткацких станков

Лидирующие позиции занимают европейские компании, среди которых бельгийские производители, итальянские и немецкие. В частности, пневматические модели на рынке предлагают фирмы Dornier, Picanol и Promatech. Также станки высокого качества производят японские компании, среди которых Tsudakoma и Toyota. Под этими же брендами выходят и гидравлические модели. Примечательно, что российских предприятий в этом сегменте не представлено. Зато отечественный ткацкий станок можно найти в категории рапирных моделей. Свою продукцию в этой нише предлагают заводы «Текстильмаш» и «СТБ».

Заключение

Несмотря на расширение производственных мощностей, лучшая текстильная продукция выпускается небольшими предприятиями, ориентирующимися на ручной труд. У такого подхода есть множество преимуществ, которые обеспечивают качественные изделия. Например, ткацкий станок с ручным принципом работы позволяет своевременно выполнить коррекцию формирования ткани, а также внести необходимые поправки в настройку подающих элементов. Кроме того, существует множество операций, которые не способны выполнить автоматизированные машины. В таких случаях, опять же, лучше всего справляются руки опытных ткачей.

businessman.ru