Металлические материалы, сплавы: цветные и черные металлы

Все металлические материалы можно разделить на две группы.

Технически чистые металлы — металлы, в состав которых, помимо химически чистого элемента, в небольших количествах входят другие элементы.

Сплавы

Сплавы — сложные материалы, получаемые путем сплавления одного металла с другими металлами или неметаллами.

Сплавам можно придать самые разнообразные свойства. Поэтому в технике, особенно в машиностроении, они нашли большее применение, чем технически чистые металлы.

Наиболее распространенными металлическими материалами в промышленности являются сплавы железа с углеродом — стали и чугуны. Такие сплавы получили наименование черные металлы.

Помимо этого, широко используются в технике цветные металлы:

Изготовляя сплавы с разными количественными соотношениями элементов, можно придать им различные свойства, необходимые для нормальной работы детали или конструкции.

Кроме этого, есть иной путь получения необходимых свойств — это изменение состояния или структуры (строения) металла или сплава различными методами.

Так, например, железо в обычных, нормальных, условиях является металлом с ярко выраженными магнитными свойствами изделия из железа притягиваются к магниту. Однако, если железо нагреть до температуры свыше 768°, оно потеряет полностью магнитные свойства и снова их приобретет, как только температура станет меньше 768°.

Можно повлиять на состояние металла или сплава таким образом, что вновь приобретенные ими свойства сохранятся надолго.

Например, путем ковки или прокатки меди при комнаткой температуре можно повысить ее прочность примерно в 2–2,5 раза.

Эти, свойства медь сохранит до тех пор, пока мы не подвергнем ее, нагреву до температуры свыше 270°.

При помощи специальной тепловой обработки сплава, называемой термической, о которой подробно будет рассказано ниже, можно изменять структуру сплава, в результате чего сильно изменятся и его качества.

§

www.conatem.ru

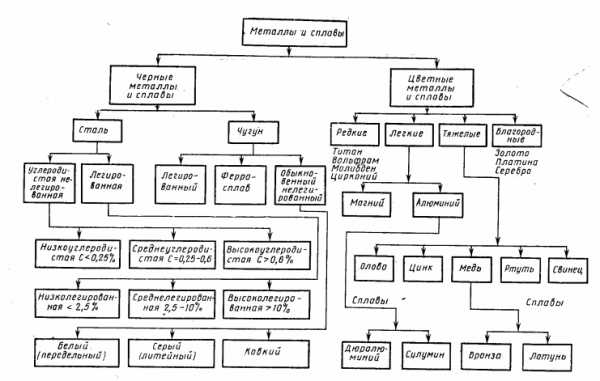

1.6. Классификация металлов и сплавов.

Под металлами в технике подразумеваются как химические элементы, так и их соединения (сплавы), которые характеризуются специфическими свойствами: металлическим блеском, высокими электро- и теплопроводностью, непрозрачностью, способностью подвергаться обработке в горячем и холодном состояниях (ковка, прокатка, сварка, обработка резанием и др.). Такие признаки металлов обуславливаются их электронными межатомными связями и кристаллическим строением. Изменяя внутреннее строение металлов механической, термической, а также термомеханической обработкой, можно изменять их свойства.

Все металлы можно разделить на 2 большие группы – черные и цветные металлы.

Черные металлы

По этим признакам их можно разделить на:

– железные металлы – Fe, Co, Ni (так называемые ферромагнетики) и близкий к ним по свойствам марганец. Кобальт, никель и марганец часто применяют как добавки к сплавам железа;

– тугоплавкие металлы – металлы, температура плавления которых выше, чем у железа (т.е. > 1539 0C). Применяются как добавки к легированным сталям, а также в качестве основы для соответствующих сплавов;

– урановые металлы используются для нужд атомной энергетики;

– редкоземельные металлы – лантаноиды (лантан, церий, цирконий, неодим и др.). Эти металлы обладают весьма близкими химическимим свойствами, но довольно различными физическими (температура плавления и др.). Применяются они как присадки к сплавам других элементов;

– щелочноземельные металлы в свободном металлическом состоянии применяются в специальных случаях, например в качестве теплоносителей в атомных реакторах.

Цветные металлы (промышленное название всех металлов, за исключением железа) имеют характерную окраску (красные, желтые, белые), обладают большой пластичностью, малой твердостью и относительно низкой температурой плавления. Цветные металлы можно разделить на группы:

1. Легкие металлы – алюминий, магний, титан, бериллий и сплавы на основе алюминия и магния, которые имеют низкую плотность (до 5г/см3).

2. Тяжелые металлы – медь, олово, цинк, свинец, кобальт и сплавы на основе меди, которые имеют плотность более 5 г/см3.

3. Тугоплавкие металлы – ванадий, вольфрам, кобальт, молибден, титан и др., а также сплавы на их основе.

4. Легкоплавкие металлы – цинк, кадмий, ртуть, индий, олово, свинец, висмут, сурьма и др. Имеют низкую температуру плавления.

5. Благородные металлы – серебро, золото, металлы платиновой группы (платина, палладий, иридий, родий, осмий, рутений). Имеют высокую коррозионную стойкость.

В историческом аспекте применение металлов началось с золота (1 млн. лет до н.э.), серебра (4…6 тыс. лет до н.э.), меди. Затем начали применять металлы, которые легко восстанавливаются и поддаются обработке, в частности, при температурном нагреве [свинец, олово, железо (3 тыс. лет до н.э.)].

В настоящее время в строительстве чаще всего применяют не чистые металлы, а полученные на их основе сплавы. Наибольшее распространение получили сплавы на основе черных металлов (~94%) и незначительное – сплавы цветных металлов (рис. 1.10).

Основная часть при изготовлении и применении черных металлов и сплавов приходится на железо (в виде его сплава с углеродом – сталь). Так, по данным Международного института чугуна и стали (IISI), в 2006 году объем мировой выработки стали составил 1 239,5 млн. тонн, что на 65,3 % превысило общие мировые показатели десятилетней давности и на 45,7 % – пятилетней. При этом наиболее значительный рост за последние десять лет отмечается в Азии, в частности в Китае. Так, в 1996 г. Китай произвел 101,2 млн. тонн стали; к 2001 г. этот показатель возрос на 49,1 % и составил 150,9 млн. тонн; в 2006 г. Китай произвел 418,8 млн. т. стали – таким образом, всего за десять лет производство стали в Китае выросло на 313,8 %. Также заметно выросла доля Китая в мировом производстве стали, достигнув в 2006 г. 33,8 % от общего мирового производства.

Рис. 1.10.

В 2006 году тремя ведущими производителями стали были Китай (418,8 млн. тонн), Япония (116,2 млн. тонн) и США (98,5 млн. тонн). В десятку ведущих стран-производителей стали в мире также вошли Россия (70,6 млн. тонн), Южная Корея (48,4 млн. тонн), Германия (47,2 млн. тонн), Индия (44,0 млн. тонн), Украина (40,8 млн. тонн), Италия (31,6 млн. тонн), Бразилия (30,9 млн. тонн).

Значительный процент использования черных металлов и сплавов, в частности стали, связан с редким сочетанием полезных свойств: высокие прочность, пластичность, вязкость, способность поддаваться обработке сверлением, строганием, свариванием, резке и др., относительно низкая стоимость (так, относительная стоимость железа – 1; алюминия – 6; меди – 8; титана – 160; серебра – 290; золото – 11000; платина – 27000), легкость (под которой понимается отношение плотности к расчетному сопротивлению ), непроницаемость для газов и жидкостей, высокая электро— и теплопроводность.

Сталь имеет и ряд недостатков; в общем случае к основным недостаткам стали относят: низкую коррозионную стойкость, низкую огнестойкость.

Не защищенная от действия атмосферной влаги, а иногда (что актуально для промышленных регионов) атмосферы, загрязненной агрессивными газами, сталь корродирует (окисляется), что постепенно приводит к ее полному разрушению. При неблагоприятных условиях это может произойти через два-три года. Хотя алюминиевые сплавы обладают значительно большей стойкостью против коррозии, при неблагоприятных условиях они также корродируют. Хорошо сопротивляется коррозии чугун.

Повышение коррозионной стойкости стальных конструкций достигается включением в сталь специальных легирующих элементов, периодическим покрытием конструкций защитными пленками (лаки, краски и т.п.), покрытием элементов конструкций при их изготовлении защитными покрытиями, в частности металлами, имеющими высокую коррозионную стойкость (оцинковка), а также выбором рациональной конструктивной формы элементов (без щелей и пазух, где могут скапливаться влага и пыль), удобной для очистки и защиты (узлы сварных конструкций желательно обваривать по периметру, во избежание появления и развития щелевой коррозии).

Низкая огнестойкость. У стали при температуре 200 0С начинает уменьшаться модуль упругости, при t=6000С сталь практически полностью переходит в пластическое состояние. Алюминиевые сплавы переходят в пластическое состояние уже при температуре t=3000С. Поэтому металлические конструкции зданий, опасных в пожарном отношении (склады с горючими или легковоспламеняющимися материалами, жилые и общественные здания), а также эксплуатирующиеся в условиях с повышенным тепловыделением (мартеновские цеха), должны быть защищены огнестойкими покрытиями (бетон, керамика, специальные смеси и т.п.).

studfiles.net

Тема 6. Черные и цветные металлы и сплавы, их свойства

6.1. Основные понятия о металлических сплавах.

В технике в чистом виде металлы практически не применяются, зачастую используют металлические сплавы, под которыми понимаются сложные вещества, состоящие из двух и большего числа компонентов. В состав металлических сплавов, кроме металлов, могут входить и неметаллы – углерод, марганец, кремний, фосфор, сера и др.

Металлические сплавы, как и чистые металлы, имеют характерную кристаллическую решетку, т.е. являются кристаллическими веществами. Однако их свойства (механические, химические, технологические и др.) могут значительно отличаться от свойств чистых (исходных) металлов.

Наиболее распространенным

1

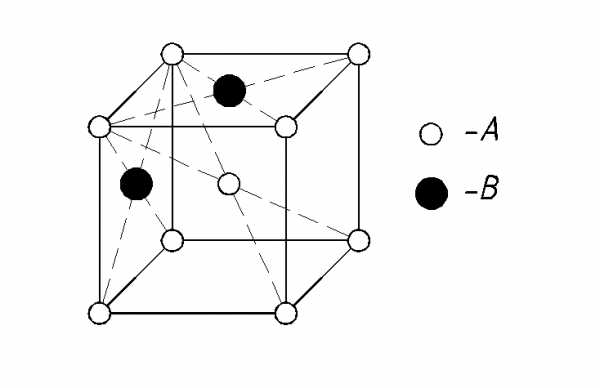

Рис. 6.1. Микроструктура механической смеси (схема)

. Механическая смесь двух компонентов А и В образуется, когда они не вступают между собой в химическую реакцию и не растворяются друг в друге в твердом состоянии. В этом случае сплав будет состоять из кристаллов вещества А и вещества В, отчетливо выявляемых на микроструктуре слитка (рис. 6.1) (пример: свинец-сурьма).2. Твердый раствор образуется тогда, когда компоненты сплава обладают взаимной растворимостью друг в друге как в жидком, так и в твердом состоянии. Твердый раствор – однородное кристаллическое тело, имеющее один тип кристаллической решетки.

Различают следующие виды твердых растворов:

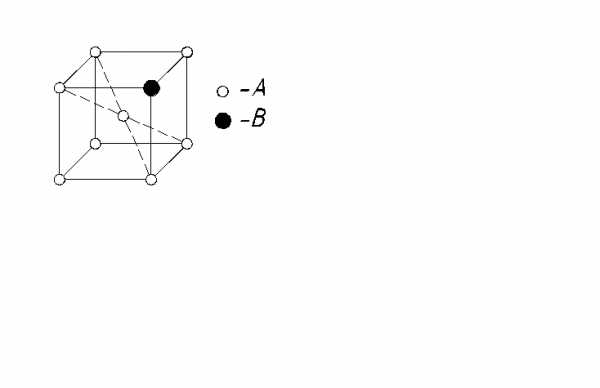

2.1. Твердый раствор замещения – когда атомы В растворенного элемента замещают атомы А растворителя в его кристаллической решетке (рис. 6.2,а).

2.2. Твердый раствор внедрения – когда атомы В растворенного элемента размещаются между атомами А растворителя в его кристаллической решетке (рис. 6.2,б).

2.3. Твердый раствор вычитания – образуется на базе химического соединения, когда атомы растворенного элемента замещают атомы растворителя в узлах кристаллической решетки, но отдельные узлы остаются не занятыми (пустыми). Примером может служить коррозия железа.

а) б)  | |

Рис. 6.2. Кристаллическая решетка а – твердого раствора замещения; б – твердого раствора внедрения | |

3. Химическое соединение образуется в том случае, когда составляющие его компоненты (металлы или неметаллы) вступают между собой в химическое взаимодействие (реакцию). В результате образуется сплав, имеющий новый вид кристаллической решетки и обладающий определенными специфическими свойствами, которые в значительной степени отличаются от решеток и свойств исходных компонентов. Пример: Fe— (ГЦК) + С (гексагональная кристаллическая решетка) = Fe3С (ромбическая кристаллическая решетка).

6.2. Диаграмма состояния двойных сплавов.

6.2.1. Основная информация о диаграмме состояния.

Диаграмма состояния представляет собой графическое изображение состояния сплава в зависимости от температуры и концентрации компонентов. Она позволяет определить температуру начала и конца кристаллизации (перекристаллизации) сплава, его структуру в различных интервалах температур и превращения, которые сплав претерпевает при охлаждении и нагревании.

Двойными называются сплавы, в состав которых входят два компонента.

Компоненты – это вещества, образующие систему, или другими словами, это химические составляющие сплавов.

Различные изменения системы, происходящие в зависимости от внешних условий (температуры, концентрации компонентов), подчиняются правилу фаз (закону Гиббса), которое устанавливает зависимость между числом компонентов, числом фаз и числом степеней свободы системы.

Фазой называется однородная часть системы, отделенная от других частей поверхностью раздела, при переходе через которую химический состав или структура сплава изменяются скачкообразно. Чаще всего, когда работают с металлами или сплавами, различают твердую или жидкую фазы.

Под числом степеней свободы (вариантность) системы понимают число внешних и внутренних факторов (температура, давление, концентрация), которое можно изменять без изменения числа фаз данной системы.

Правило фаз (закон Гиббса) для металлических систем при постоянном давлении выражается уравнением

С = К + 1 – Ф, (6.1)

где С – число степени свободы системы;

К – число компонентов, образующих систему;

Ф – число фаз, находящихся в равновесии.

В процессе затвердевания чистого металла (К = 1, Ф = 2) – система нонвариантная (безвариантная), так как, согласно формуле (3.1), С = 0. Т.е. в системе нельзя произвольно изменять внешний фактор (температуру), не изменяя числа фаз и равновесия системы.

Чистый расплавленный металл (К = 1, Ф = 1) представляет моновариантную (одновариантную) систему с одной степенью свободы (С = 1). Сохраняя металл в жидком виде, можно в определенных пределах (выше точки плавления) изменять температуру, не изменяя числа фаз и равновесия системы.

Если двухкомпонентная система (сплав) находится в расплавленном состоянии (К = 2, Ф = 1), то имеем две степени свободы(С = 2), т.е. систему бивариантную (двухвариантную). В этом случае существуют различные температуры и концентрации компонентов, при которых не изменяется число фаз и равновесие системы. Для этой же системы при наличии двух фаз (жидкой, и твердой) имеем К = 2, Ф = 2 и С = 1, т.е. с изменением температуры концентрация должна быть строго определенной.

studfiles.net

Черные металлы и сплавы.

Черные металлы и сплавы

К черным металлам относятся железо и сплавы на его основе (сталь и чугун).

Железо – один из наиболее распространенных металлов в земной коре, однако, его начали применять позднее некоторых других металлов, например золота, меди, олова, свинца, цинка. Это можно объяснить тем, что руды железа мало похожи на металл, а в самородном состоянии этот металл почти не встречается.

Первобытному человеку было трудно догадаться, что из железной руды можно получить металл, пригодный для изготовления нужных ему вещей, тогда как самородки меди, олова и драгоценных металлов, хоть редко, но попадали в его поле зрения. Конечно же, необычные свойства этих материалов не могли остаться незамеченными даже первобытными людьми.

По этой причине прошло очень много времени, пока человек научился извлекать железо из руд и делать из него чугун и сталь и использовать эти металлы для своих нужд. В современном мире железные руды относятся к тем полезным ископаемым, без которых не может обходиться ни одна сколько-нибудь развитая в промышленном отношении страна. Именно железные руды служат сырьем для черной металлургии.

Из железных руд выплавляются чугуны (содержание углерода — 2,5…4 %), сталистые чугуны (1,5…2,5 % углерода), сталь (1,5…0,4 % углерода) и чистое железо (содержит менее 0,4 % углерода).

Наиболее широко применяется в промышленности сталь, значительно меньше — чугун и чистое железо.

Чугун выплавляется из железных руд в домнах, работающих на коксе или каменном угле; сталь и железо переплавляются из чугуна в бессемеровских конверторах, в отражательных мартеновских печах или другими способами.

Значение черных металлов и их сплавов в жизни человеческого общества исключительно велико. Сотни миллионов тонн чугуна и стали используются для строительства железных дорог, мостов, железобетонных зданий, для производства различных машин, электровозов, вагонов, автомобилей, тракторов, кораблей. Из железа изготовляются всевозможные предметы широкого потребления. Нет такой отрасли промышленности и сельского хозяйства, где не применялись бы железо и его сплавы.

В природе встречаются сотни минералов, в состав которых входит железо, но лишь немногие из них являются железной рудой. Это магнетит, гематит, бурый железняк и некоторые другие, которые образуют крупные месторождения, занимающие площади в десятки и сотни квадратных километров.

Магнитный железняк, или магнетит, в химическом отношении представляет соединение окиси железа с закисью железа. В природе он встречается и в форме хорошо образованных кристаллов, и особенно часто в виде сплошных или зернистых масс. Цвет магнетита железо-черный. Замечательное свойство этого минерала — магнитность.

По содержанию металлического железа магнетит — наиболее богатая железная руда (в ней содержится до 72% железа).

Крупные месторождения магнетитовых руд в нашей стране известны на Урале (горы Магнитная, Высокая, Благодать), на Кольском полуострове, в ряде районов Сибири (Горная Шория, в бассейне реки Ангары и др.).

За последние годы в Казахстане были открыты и разведаны крупные месторождения богатых магнетитовых руд в Кустанайской области: Соколовско-Сарбайское, Качканарское и многие другие.

Гематит, или красный железняк, имеет большее значение для черной металлургии, чем магнетит. В химическом отношении гематит — окись железа. В природе он образует ряд разновидностей (кристаллические, чешуйчатые и плотные скрытокристаллические массы). Окраска гематита может варьировать от вишнево-красной до железо-черной с сильным металлическим блеском.

Гематитовые руды образуют огромные залежи особенно среди древнейших гнейсов и метаморфических сланцев.

Из общей добычи железной руды в России около 70% приходится на гематитовые руды. Крупнейшее месторождение этих руд в нашей стране — Криворожское, огромные запасы гематита таятся и в районе Курской магнитной аномалии. Здесь уже начата промышленная разработка железных руд. В Центральном Казахстане разведано и подготовлено к эксплуатации крупное Караджальское месторождение богатых гематитовых руд, на базе которого построен Карагандинский металлургический завод.

Важный источник получения железа — это так называемые бурые железняки, или лимониты, получившие такое название по характерной бурой окраске. В химическом отношении они представляют собой соединение окиси железа с водой.

Бурые железняки образуют сплошные плотные, ноздреватые и землистые массы, различные натечные формы в виде почек и гроздьев, а также массы горохообразного сложения. Эти руды образуются из соединений железа, которые извлекают поверхностные воды из разрушающихся горных пород. Бурые железняки считаются промышленной рудой, если они содержат не менее 30% железа. К числу наиболее крупных месторождений бурых железняков в России относятся: Керченское в Крыму, Байкальское и Орско-Халиловское на Урале.

Ценной особенностью бурых железняков некоторых российских месторождений является присутствие в них примесей ванадия, марганца, хрома, никеля, кобальта и других металлов.

Современная техника нуждается не только в обычном чугуне, железе и стали, но и в металле, который обладает повышенной вязкостью, хорошей ковкостью, большой упругостью и другими ценными свойствами. Все эти свойства приобретает сталь, если в ее состав в качестве примеси ввести марганец, хром, титан, ванадий и некоторые другие металлы.

К группе черных металлов наряду с железом относят марганец и хром, так как они большей частью используются в черной металлургии.

Марганцевые руды представляют собой соединения марганца с кислородом. В природе они встречаются в виде черных землистых масс. Важнейшие минералы марганца — пиролюзит, браунит, псиломелан, манганит.

Содержание марганца в промышленных рудах колеблется в пределах 15…40%.

Кроме черной металлургии, марганцевые руды применяются в химической промышленности, для изготовления сухих батарей, в керамическом и стекольном производствах.

Наиболее крупные месторождения марганцевых руд в России и странах ближнего зарубежья разрабатываются в Грузии (Чиатура), на Украине (Никополь), на Урале и в Казахстане.

Единственная используемая в промышленных масштабах руда металла хрома — хромистый железняк, или хромит, — по внешнему виду похожа на магнетит, но, в отличие от него, не обладает магнитными свойствами. Хром применяется в металлургической и химической промышленности. Хромит идет на изготовление огнеупорных материалов. В нашей стране много высококачественных хромовых руд на Северном и Южном Урале.

В черной металлургии используются также титаномагнетитовые руды, которые придают стали особую прочность.

***

Цветные металлы и сплавы

k-a-t.ru

Металлы и сплавы

Категория: Облицовка камнем

Металлы и сплавы

Металлы, применяемые в строительстве, разделяются на черные и цветные.

Черные металлы — это сплавы железа с углеродом, содержащие в малых количествах кремний, марганец, фосфор, серу и другие химические вещества.

Черные металлы по содержанию углерода делятся на чугуны и стали. Количество углерода в чугуне 2—4,3%, в стали — до 2%. Сталь в отличие от чугуна, хрупкого металла, пластична, упруга и обладает высокой способностью обрабатываться.

Добавки легирующих веществ (медь, никель, хром, вольфрам, молибден, кобальт, алюминий и др.) придают черным металлам некоторые специфические свойства (жаростойкость, износостойкость, коррозионную стойкость).

Цветные металлы и сплавы подразделяют по плотности на легкие и тяжелые. К легким относятся сплавы на основе алюминия, магния,^ тяжелым — на основе меди, никеля, цинка, олова, свинца.

По химическому составу стали разделяются на углеродистые и легированные.

В зависимости от нормируемых показателей сталь каждой группы подразделяют на категории: группы А — 1, 2, 3; группы Б — 1, 2; группы В — 1, 2, 3, 4, 5, 6.

В строительстве в основном применяют углеродистую сталь обыкновенного качества группы А (табл. 36). Она, кроме 0,06—0,62% углерода, содержит небольшое количество кремния и марганца.

В зависимости от назначения углеродистые стали делят на конструкционные, содержащие 0,02—0,6% углерода, и инструментальные – 0,65—1,4%. Повышение углерода в инструментальных сталях придает им высокую твердость, но вызывает повышенную хрупкость.

Легированные стили (табл. 37) в зависимости от величины легирующих добавок бывают низколегированные, содержащие до 2% добавок, среднелегированные — от 2 до 10% и высоколегированные — более 10%. В строительстве широко применяют низколегированную сталь. Нержавеющая сталь, используемая для изготовления пиронов и закреп, относится к высоколегированным.

В качестве легирующих добавок применяют: кремний— С, хром — X, никель — Н, молибден — М, марганец— Г, вольфрам — В, алюминий — Ю, медь — Д, кобальт — К.

Высоколегированные стали делятся на три группы: нержавеющие и кислотостойкие; окалиностоикие и жаропрочные; сплавы с высоким электросопротивлением.

В чистом виде медь в строительстве практически не применяется. Ее используют в виде сплавов — латуни и бронзы.

Латунь — это сплав меди с цинком (до 40%), а бронза — сплав меди с оловом или каким-либо металлом, кроме пинка.

Латуни и бронзы обладают коррозионной стойкостью, твердостью, достаточной прочностью, а облицовочных работах применяются для изготовления элементов крепления каменных облицовок в виде пиропов, закреп, проволоки.

Свинец получают в виде роллов, листов для прокладок, проволоки, лент. Рольный свинец представляет собой листы толщиной 1,5—2 мм, шириной 0,8—1 м и длиной 10—15 м. Свинец пластичен и легко режется; применяют свинец для зачекапки швов между элементами облицовки из гранита.

В строительстве используют черные металлы — сталь и чугун, цветные металлы — алюминиевые и медные сплавы.

Сталь

Сталь представляет собой сплав железа с углеродом, кроме того, в незначительных количествах в ней содержатся примесь марганца, кремния, фосфора, серы. Наличие фосфора более 0,05% делает сталь хрупкой при низкой температуре, а серы более 0,055% приводит к образованию трещин в горячем состоянии. Получают сталь в результате переплавки чугуна в мартеновских печах или конверторах. По способу получения марки стали, применяемые в строительстве, делятся на спокойные (СП), полуспокойные (ПС) и кипящие например, СтЗкп. Из стали возводят каркасы зданий, изготовляют арматуру для железобетона, трубы, кровельные листы, дверные и оконные приборы, заклепки, болты, гвозди. В несущих стальных конструкциях, эксплуатируемых при температуре ниже — 30 °С, кипящие стали, как правило, не применяют.

Основные механические характеристики сталей, употребляемых в строительстве, — прочность, пластичность, усталость. Прочность измеряется в двух состояниях, при достижении металлом предела текучести когда сталь течет без увеличения внешней нагрузки и при достижении предела прочности, при котором материал разрушается. Для расчета конструкций принимается расчетное сопротивление стали, соответствующее пределу текучести. Стадия текучести благодаря пластичности металла (т. е. способности возвращаться в первоначальное состояние после снятия внешней нагрузки) может повторяться многократно без изменения механических свойств материала. Причем чем меньше содержание углерода в стали, тем более она пластична.

Усталостью металла называют изменение его состояния под действием многократно повторяющейся внешней нагрузки, приводящее к его прогрессирующему разрушению. Напряжение, при котором металл разрушается от усталости, называется его вибрационной прочностью. В зависимости от прочности применяемые в строительстве стали подразделяют на классы С 38/23, С 44/29, С 46/33 и др. Цифры в индексе класса обозначают: числитель — минимальное значение временного сопротивления на разрыв, знаменатель — минимальное значение предела текучести. При поставке стали, предназначенной для строительных конструкций, указывают марку и группу стали, а также предел текучести, содержание углерода, серы, фосфора.

Сортамент стальных профилей, поставляемых заводами на строительные площадки, включает (рис. 1): сталь — круглую, квадратную, полосовую, уголки — равнобокие и неравнобокие, профили — зетовый, швеллер, двутавровый, а также трубы, полосы, волнистую и рифленую сталь и специальные профили для оконных переплетов. Стальные профили выпускают длиной 6…12 м.

Рис. 1. Прокатные стальные профилиСтальные конструкции — балки, фермы, колонны собирают из профилей необходимой длины с помощью сварки и болтов. Наиболее простым, надежным и дешевым соединением является сварка. По методу выполнения различают сварку ручную, автоматическую и полуавтоматическую. По виду соединения сварные швы подразделяют на швы встык и угловые (лобовые, втавр, фланговые). Прочность сварных швов должна быть не ниже прочности соединяемых элементов. Болтовые соединения применяют для крепления конструкций при монтаже до сварки их рабочими швами. Такие болты называются черными или монтажными. Опорные узлы стальных колонн, балок и ферм крепят к фундаментам и опорам с помощью черных анкерных болтов. Черные болты ставятся в отверстия с зазором 2…3 мм.

Металлические конструкции от взаимодействия материала с окружающей средой подвергаются разрушению — коррозии. Для предохранения от коррозии поверхность металла покрывают красками, лаками, эмалями или пленкой другого металла, менее подверженного коррозии (например, цинком, слоем бетона или цементного раствора).

Алюминий. Алюминиевые сплавы, применяемые в строительстве, имеют прочность, почти равную прочности стали, но они значительно легче (плотность алюминия —2900 кг/м3, стали — 7850 кг/м3) и стойки против коррозии. Из них делают сборные и сборно-разборные конструкции магазинов и столовых для отдаленных и труднодоступных районов, а также стеновые панели, витрины, витражи, окна для торговых зданий с высокими архитектурными требованиями. Алюминиевые конструкции выполняют из листов и профилей. Листы изготавливают прокаткой, а профили — прокаткой и прессованием. При прессовании слиток продавливают сквозь матрицу, имеющую отверстие необходимого профиля. В сортамент прокатных алюминиевых профилей входят круг, квадрах, многогранник, полоса, а также листы толщиной 0,5… 10 мм; прессованные профили — уголки, швеллеры, тавры и двутавры, а также Z-образные профили. Элементы из алюминиевых сплавов соединяют между собой с помощью болтов, заклепок или клея.

Несмотря на то что алюминий более стойкий к коррозии, чем сталь, в месте контакта со сталью детали из алюминиевых сплавов необходимо защищать от коррозии. Для защиты от коррозии алюминиевые конструкции покрывают пленкой (оксидируют), а затем грунтуют. Стойкость против коррозии можно повысить анодированием — нанесением на поверхность тонкого слоя никеля, меди, латуни. Анодирование с цветным наполнителем окрашивает поверхность алюминиевых конструкций в различные цвета, придавая им красивый внешний вид.

Металлические конструкции имеют небольшую огнестойкость — 0,5 ч. Поэтому применение незащищенных от огня металлических конструкций в качестве несущих элементов в зданиях торговли и общественного питания не допускается. Для повышения огнестойкости металлические конструкции бетонируют, штукатурят и обкладывают кирпичом. Защитные противопожарные мероприятия значительно увеличивают массу конструкций, сечения элементов, повышают трудоемкость и стоимость строительства. Строительство зданий торговли и общественного питания с применением несущих металлических конструкций допускается только в исключительных случаях и по специальному разрешению.

В строительстве используют черные металлы — сталь и чугун, цветные металлы — алюминиевые и медные сплавы.

Сталь. Сталь представляет собой сплав железа с углеродом, кроме того, в незначительных количествах в ней содержатся примесь марганца, кремния, фосфора, серы. Наличие фосфора более 0,05% делает сталь хрупкой при низкой температуре, а серы более 0,055% приводит к образованию трещин в горячем состоянии. Получают сталь в результате переплавки чугуна в мартеновских печах или конверторах. По способу получения марки стали, применяемые в строительстве, делятся на спокойные (СП), полуспокойные (ПС) и кипящие (КП), например, СтЗкп. Из стали возводят каркасы зданий, изготовляют арматуру для железобетона, трубы, кровельные листы, дверные и оконные приборы, заклепки, болты, гвозди. В несущих стальных конструкциях, эксплуатируемых при температуре ниже — 30 СС, кипящие стали, как правило, не применяют.

Основные механические характеристики сталей, употребляемых в строительстве, — прочность, пластичность, усталость. Прочность измеряется в двух состояниях, при достижении металлом предела текучести когда сталь течет без увеличения внешней нагрузки и при достижении предела прочности, при котором материал разрушается. Для расчета конструкций принимается расчетное сопротивление стали, соответствующее пределу текучести. Стадия текучести благодаря пластичности металла (т. е. способности возвращаться в первоначальное состояние после снятия внешней нагрузки) может повторяться многократно без изменения механических свойств материала. Причем чем меньше содержание углерода в стали, тем более она пластична.

Усталостью металла называют изменение его состояния под действием многократно повторяющейся внешней нагрузки, приводящее к его прогрессирующему разрушению. Напряжение, при котором металл разрушается от усталости, называется его вибрационной прочностью. В зависимости от прочности применяемые в строительстве стали подразделяют на классы С 38/23, С 44/29, С 46/33 и др. Цифры в индексе класса обозначают: числитель — минимальное значение временного сопротивления на разрыв, знаменатель — минимальное значение предела текучести. При поставке стали, предназначенной для строительных конструкций, указывают марку и группу стали, а также предел текучести, содержание углерода, серы, фосфора.

Сортамент стальных профилей, поставляемых заводами на строительные площадки, включает (рис. 1): сталь — круглую, квадратную, полосовую, уголки — равнобокие и неравно-бокие, профили — зетовый, швеллер, двутавровый, а также трубы, полосы, волнистую и рифленую сталь и специальные профили для оконных переплетов. Стальные профили выпускают длиной 6… 12 м.

Стальные конструкции — балки, фермы, колонны собирают из профилей необходимой длины с помощью сварки и болтов. Наиболее простым, надежным и дешевым соединением является сварка. По методу выполнения различают сварку ручную, автоматическую и полуавтоматическую. По виду соединения сварные швы подразделяют на швы встык и угловые (лобовые, втавр, фланговые). Прочность сварных швов должна быть не ниже прочности соединяемых элементов. Болтовые соединения применяют для крепления конструкций при монтаже до сварки их рабочими швами. Такие болты называются черными или монтажными. Опорные узлы стальных колонн, балок и ферм крепят к фундаментам и опорам с помощью черных анкерных болтов. Черные болты ставятся в отверстия с зазором 2…3 мм.

Рис. 2. Прокатные стальные профили

Металлические конструкции от взаимодействия материала с окружающей средой подвергаются разрушению — коррозии. Для предохранения от коррозии поверхность металла покрывают красками, лаками, эмалями или пленкой другого металла, менее подверженного коррозии (например, цинком, слоем бетона или цементного раствора).

Алюминий. Алюминиевые сплавы, применяемые в строительстве, имеют прочность, почти равную прочности стали, но они значительно легче (плотность алюминия — 2900 кг/м3, стали — 7850 кг/м3) и стойки против коррозии. Из них делают сборные и сборно-разборные конструкции магазинов и столовых для отдаленных и труднодоступных районов, а также стеновые панели, витрины, витражи, окна для торговых зданий с высокими архитектурными требованиями. Алюминиевые конструкции выполняют из листов и профилей. Листы изготавливают прокаткой, а профили — прокаткой и прессованием. При прессовании слиток продавливают сквозь матрицу, имеющую отверстие необходимого профиля. В сортамент прокатных алюминиевых профилей входят круг, квадрат, многогранник, полоса, а также листы толщиной 0,5… 10 мм; прессованные профили — уголки, швеллеры, тавры и двутавры, а также Z-об-разные профили. Элементы из алюминиевых сплавов соединяют между собой с помощью болтов, заклепок или клея.

Несмотря на то что алюминий более стойкий к коррозии, чем сталь, в месте контакта со сталью детали из алюминиевых сплавов необходимо защищать от коррозии. Для защиты от коррозии алюминиевые конструкции покрывают пленкой (оксидируют), а затем грунтуют. Стойкость против коррозии можно повысить анодированием — нанесением на поверхность тонкого слоя никеля, меди, латуни. Анодирование с цветным наполнителем окрашивает поверхность алюминиевых конструкций в различные цвета, придавая им красивый внешний вид.

Металлические конструкции имеют небольшую огнестойкость — 0,5 ч. Поэтому применение незащищенных от огня металлических конструкций в качестве несущих элементов в зданиях торговли и общественного питания не допускается. Для повышения огнестойкости металлические конструкции бетонируют, штукатурят и обкладывают кирпичом. Защитные противопожарные мероприятия значительно увеличивают массу конструкций, сечения элементов, повышают трудоемкость и стоимость строительства. Строительство зданий торговли и общественного питания с применением несущих металлических конструкций допускается только в исключительных случаях и по специальному разрешению.

Металлы — кристаллические вещества, обладающие высокими электропроводимостью и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и рядом других специфических свойств. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться.

В технике обычно применяют не чистые металлы, а сплавы, что связано с трудностью получения чистых веществ, а также с необходимостью придания металлам требуемых свойств.

Сплавы — это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь). На практике термин «металлы» распространяют и на сплавы, поэтому далее он относится и к металлическим сплавам.

Применяемые в строительстве металлы делят на две группы: черные и цветные. К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Чугун — сплав железа с углеродом (более 2%), некоторым количеством марганца (до 1,5%), кремния (до 4,5%), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

Сталь — сплав железа с углеродом (до 2%) и другими элементами. По химическому составу различают стали углеродистые и легированные, а по назначению — конструкционные, инструментальные и специальные.

К цветным металлам относятся все металлы и сплавы на их основе, кроме железа. В строительстве применяют сплавы на основе алюминия, меди, цинка, титана.

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на растяжение и изгиб в 10…15 раз ниже прочности на сжатие). Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 200…300 раз прочность на изгиб, поэтому, несмотря на то, что плотность стали (7850 кг/м3) в три раза выше плотности бетона (2500 кг/м3), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных. Еще более эффективны с этой точки зрения конструкции из легких сплавов.

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня. Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб народному хозяйству наносит коррозия металлов. И наконец, металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Облицовка камнем — Металлы и сплавы

gardenweb.ru

Чёрные и цветные металлы, сплавы. Неметаллические материалы. Рекомендуемые области применения прокладочных материалов. Специальные смазки для газовой арматуры

МАТЕРИАЛОВЕДЕНИЕ

УЧЕБНАЯ ЦЕЛЬ:

1. Дать слушателям сведения о чёрных и цветных металлах, сплавах, применяемых в газовом и котельном хозяйствах.

2. Дать сведения о резинотканевых рукавах, прокладочных, набивочных, уплотнительных, смазочных и обмуровочных материалах.

ЧЁРНЫЕ И ЦВЕТНЫЕ МЕТАЛЛЫ, СПЛАВЫ.

В современной технике используют различные металлы: чугуны, стали, цветные металлы, сплавы. Область применения металлов зависит от их свойств.

Свойства металлов делятся на следующие группы:

— механические: прочность, твёрдость, пластичность;

— химические: способность металла противостоять различным средам - кислотам, щелочам, растворы солей, влаге, различным газам;

— физические: цвет, плотность, температура плавления, температура горения, электропроводность, магнитные свойства;

— технологические: способность металла поддаваться различным видам обработкиковкость, литейные свойства, свариваемость.

При выборе металла значение имеет влияние температуры, под воздействием которой меняются практически все свойства. Так с увеличением температуры повышаются пластические свойства, а прочностные характеристики снижаются.

СТАЛЬ. Благодаря высокой механической прочности и пластичности сталь является высококачественным материалом. Пластичность стали способствует выравниванию напряжений в отдельных точках детали и уменьшению опасности её внезапного разрушения. Сталь разделяют по химическому составу (углеродистая и легированная), а также по качеству.

Различные детали в зависимости от условий их работы (давление, температура, коррозионные свойства среды) изготавливают из углеродистых, легированных или высоколегированных сталей. Углеродистая сталь содержит 0,06-0,49% углерода. Сталь, содержащая дополнительные, специально вводимые легирующие элементы (хром, никель, вольфрам, молибден), для придания ей особых свойств, называется легированной.

По применению различают стали машиностроительные (конструкционные), строительные, общего и специального назначения, инструментальные и с особыми физическими свойствами.

Углеродистые стали обыкновенного качества делятся на три группы:

А – поставляемая по механическим свойствам;

Б — поставляемая по химическому составу;

В — поставляемая по механическим свойствам и химическому составу.

В зависимости от нормируемых показателей, сталь каждой группы подразделяют на категории: группа А-1,2,3; группа Б-1,2; группа В- 1,2,3,4,5,6.

ЧУГУН. Для изготовления сложных фасонных отливок наиболее дешевым металлом является чугун. Однако хрупкость чугуна ограничивает область его применения. Хрупкое разрушение деталей приобретает значительную опасность для газовой арматуры. Разрушение детали происходит неожиданно для обслуживающего персонала

Чугун – высокоуглеродистый, нековкий сплав железа с углеродом (2,5 - 3,6%), содержит примеси марганца (0,5 — 1%), кремния (1,6 – 2,4%), серы (не более 0,12%) и фосфора (не более 0,8%).

По назначению различают: передельный чугун – обычно белый, служащий материалом для передела в сталь; литейный чугун – серый, служащий для получения фасонных отливок. Из серого чугуна изготавливают водопроводную и газовую аппаратуру низкого давления. Ковкий чугун имеет условное название, так как коваться он не может, хотя имеет повышенные пластические свойства. Это позволяет применять его при более высоких давлениях и температуре по сравнению серым чугуном.

АЛЮМИНИЙ. В газовом хозяйстве листовой алюминий используется в качестве прокладочного материала, для изготовления паспортных таблиц.

МЕДЬ И ЕЁ СПЛАВЫ. В промышленности широко применяют красную медь, латуни и бронзы. Красную медь (марки М1 и М3) используют главным образом для токопроводящих деталей и для прокладок в изделиях, предназначенных для эксплуатации при низких температурах, если среда не содержит кислоту. Наибольшее применение имеют латуни и бронзы.

Сплав меди и цинка называют ЛАТУНЬЮ при содержании цинка

vunivere.ru