Металлургический мини завод – сталеплавильный

В условиях нестабильной экономики сложно организовать масштабное производство, поскольку это требует больших капиталовложений. Поэтому столь популярны мини-заводы. В их число также входит сталеплавильное производство, которое отличается большим количеством преимуществ. Современный металлургический мини завод

Современный металлургический мини заводЧто представляет собой данное производство?

Мини-завод по переработке металла представляет собой компактное производство, которое обеспечивается частичным или полным набором определенного оборудования. Он обладает небольшой мощностью (меньше 1 млн т стали в год). Также большую популярность завоевали небольшие предприятия, которые производят не больше 2 тыс. т продукции в год.

Белорусский металлургический завод

В зависимости от особенностей технологического процесса и наличия определенного типа оборудования, выделяют следующие разновидности металлургических заводов:

- усеченный – не имеют в своем распоряжении прокатного оборудования, поэтому выпускают исключительно литые детали;

- передельный – отсутствуют плавильные и разливочные установки, но есть в наличие прокатные. К конечному потребителю попадает не до конца сформированная продукция;

- производство, которое располагает всем комплексом необходимого оборудования. В их число включены плавильные, разливочные, прокатные и другие установки.

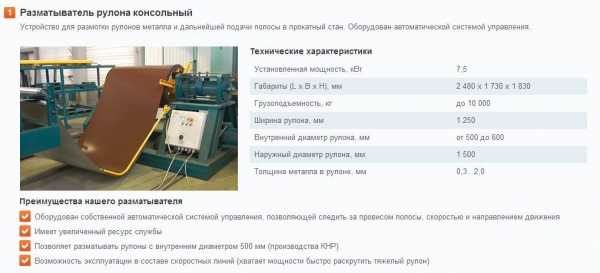

Оборудование для мини завода производства металлопроката

Оборудование для мини завода производства металлопрокатаПоследний тип производства является больше всего востребованным на рынке, поскольку позволяет получить качественный товар, который будет пользоваться спросом. Металлургический завод небольшой мощности выпускает следующие разновидности продукции:

- непрерывнолитые сортовые заготовки;

- прокат мелкого сорта размером до 40 мм – круг, квадрат, шестигранник;

- заготовки осей, звездочек, валов, зубчатых колес, шары.

Из штампованных поковок после обработки получают различные детали — валы, шатуны, рычаги, зубчатые шестерни

Из штампованных поковок после обработки получают различные детали — валы, шатуны, рычаги, зубчатые шестерни

Особенности небольших предприятий

Металлургический или сталеплавильный мини-завод отличается от масштабных линий производства следующими рабочими параметрами:

Применение совмещенных процессов выплавки, разливки и прокатки стали на мини-металлургических заводах

Применение совмещенных процессов выплавки, разливки и прокатки стали на мини-металлургических заводах- в качестве сырья чаще всего выступает чушковый чугун, железо HBI/DRI, лом категории 3А, шредерный и тяжелый лом;

- небольшая мощность;

- нет привязки к местности. При размещении производственной линии ориентируются на конечного потребителя или сырье;

- узкий ассортимент готовой продукции. При этом присутствует высокое качество выполнения;

- сбыт товаров происходит небольшими партиями, разовыми поставками. Это отражается на предпринимателе высокой чувствительностью к ценообразованию на рынке;

- увеличение прибыли возможно лишь при расширении сети мини-производств;

- упрощенность технологического процесса;

- для транспортировки продукции к конечному потребителю можно использовать готовую инфраструктуру города, что значительно снижает текущие расходы;

Линия профилирования листового металла

Линия профилирования листового металла - небольшие инвестиции в начале, которые быстро окупаются;

- небольшая численность персонала – 100-1000 человек;

- наличие 3-4-уровневого управления, что снижает административные расходы;

- возможность использовать для организации производства специалистов, которые имеют базовые навыки и знания;

- выпуск стандартной продукции определенного типа, что значительно снижает расходы на организацию производства.

Преимущества данного типа производства

Металлургический завод небольшой мощности обладает следующими преимуществами:

- возможность применения современных технологий и оборудования из-за небольших объемов производства. Это намного легче сделать, чем при наличии мощного предприятия;

Преимущества энергоснабжения металлургического мини завода

Преимущества энергоснабжения металлургического мини завода - необходима небольшая площадь, чтоб обеспечить все этапы для изготовления определенного типа продукции;

- высокая производительность труда при минимальном размере штата сотрудников;

- при необходимости существует возможность остановки производства и корректировки объема выпускаемой продукции;

- высокая экологичность;

- необходимо минимальное количество энергоресурсов для обеспечения всех потребностей производства;

- быстрая окупаемость вложенных инвестиций.

Необходимое оборудование для производства

Металлургический завод должен размещаться на большом участке, площадь которого составляет 18-20 га на 1 млн продукции в год. Его можно установить, используя производственные мощности старых цехов, или на новом месте.

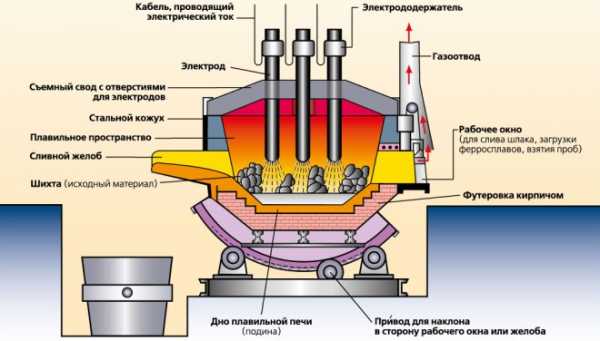

Компактные сталеплавильные заводы представляют собой комплекс, который состоит из оборудования определенного вида:

Оборудование для металлургического мини завода- электродуговая печь, которая не требует постоянной загрузки. При необходимости работу мини-завода можно остановить, что актуально в условиях экономической нестабильности и снижения спроса на продукцию определенного типа;

- режущее и сортировочное оборудование;

- подъемно-транспортные механизмы;

- агрегат для дегазации, десульфурации стали;

- оборудование типа «ковш-печь» для перемещения стали. Включает систему для транспортировки (опорный стенд на платформе с фиксатором, механизм для перемещения), ковш определенного объема (в среднем 0,2 куб. м), который устанавливается на станине;

- кристаллизатор – радиального типа с медной гильзой;

Устройство для неприрывного разлива металла

Устройство для неприрывного разлива металла - участок для вторичного охлаждения. Представляет собой 4-стороннее устройство форсуночного типа. Оно оборудовано системой регулировки давления воды, чтоб обеспечить равномерное охлаждение деталей;

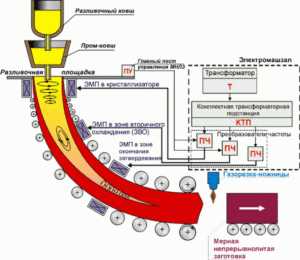

- устройство для непрерывной разливки металла. Оснащено жесткой затравкой, гидравлическими ножницами, рольгангом для перемещения слитка на линию;

- прокатное оборудование разного вида.

В зависимости от специализации и особенностей работы определенного мини-предприятия, может отсутствовать какой-то тип оборудования. Также цеха при желании доукомплектовывается дополнительными установками.

Организация производства

Мини-производство по плавке металла подразумевает применение следующей технологической схемы:

- При помощи специального оборудования происходит измельчение и сортировка металлолома.

- Предварительно подготовленное сырье загружают в электродуговую печь, где происходит плавка металла под действием электрических дуг.

- При помощи агрегата «ковш-печь» жидкое сырье перемещается на следующий этап переработки.

- Происходит формирование твердых заготовок при помощи установки непрерывного литья.

- Для получения конечного продукта используют прокатное оборудование.

Как происходит плавка металла

Как происходит плавка металлаНесложная технология производства позволяет максимально автоматизировать все процессы. В этом случае отпадает необходимость наличия большого штата сотрудников, в состав которых входят высококвалифицированные инженеры, управленцы и другие специалисты. Между директором и простыми рабочими может присутствовать лишь два руководящих звена. Для выполнения основных задач достаточно персонала, который имеет базовые специальности. Все ремонтные работы могут выполнять сотрудники мини-завода, за исключением специфических операций.

Бизнес-план производства

Мини-завод по переработке металлолома — достаточно выгодное производство. Срок его окупаемости составляет 2-5 лет, в зависимости от его мощности. Чтобы организовать производство мощностью 1 тыс. тонн в год, необходимо вложить 150-300 тыс. долларов. При этом небольшой металлургический завод будет обладать следующими технико-экономическими параметрами:

Бизнес план по производству металлургического мини завода

Бизнес план по производству металлургического мини завода- производительность (чел/час на 1 тонну продукции) – 2-2,2;

- количество продукции на одного работника – 800-900 тонн в год;

- расход электроэнергии для обеспечения работы электропечей – 340-350 кВт-ч/т;

- мощность трансформатора – до 1 тыс. кВт/т;

- расход электродов – 2 кг/т;

- среднее число плавок металла – 25 раз в сутки.

Чтоб оптимизировать расходы предприятия, практикуется применение бонусной оплаты труда сотрудников. Зарплата рабочего состоит из двух частей – 20% фиксированный оклад и 80% — премия. Это позволит получить высокую производительность и низкую себестоимость продукции. Когда металлургический завод остановится, производится выплата только фиксированной части оклада.

Нужно понимать, что современное мини-производство по переработке металлолома позволяет получить продукцию рядового качества. Лучше всего ее реализовывать на локальном рынке. Этот тип производства сопряжен с рисками, поскольку прибыль при небольшом объеме продаж напрямую зависит от цены продукции.

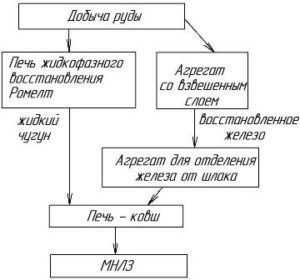

Пример технологической схемы металлургического производства

Пример технологической схемы металлургического производстваПри общем снижении стоимости металлопроката можно потерпеть значительные убытки. Чтоб избежать таких негативных последствий, необходимо постоянно изучать конъюнктуру рынка, приспосабливаться к новым обстоятельствам. Также нужно применять новые технологии для уменьшения себестоимости всей продукции.

Реклама партнеров

Видео: Молдавский металлургический завод

promtu.ru

Производственный цех: оборудование и станки

Скачать презентацию

Для своевременного изготовления металлоконструкций на производстве имеется всё необходимое оборудование. При изготовлении металлоконструкции вся продукция проходит полный технологический цикл.

Цех металлоконструкций:

Общий вид цеха |

Производственный цех, пролёт №2 |

Производственный цех, пролёт №3 |

Участок изготовления блок-контейнеров |

Изготовление балок |

Изготовление металлоконструкций колон |

1. Заготовительное оборудование:

Портальная установка плазменной резки MaxPro200 и газовой резки Harris |

Источник плазмы: HYPERTHERM MaxPro 200 |

Гильотина Н21 рубка металла до 16 мм (0 ≤ 500 мПа) |

Гильотина Н22 металл до 12 мм (0 ≤ 500 мПа) |

Ленточнопильный станок |

Ленточнопильный станок 2 |

Пресс ножницы комбинированные для рубки профильного металлопроката |  Установка плазменной резки «СВАРОГ» CUT160 ручная |

Отрезной станок |

2. Гибочное оборудование:

Вальцы 4-х валковые |

Вальцы 3-х валковые |

Пресс гидравлический 160тс |

Пресс кривошипный 80тс |

Листогиб поворотного действия до 6 мм (σ ≤ 500 мПа) |

Фальцегибочный станок |

Фальцезакатной станок |

3. Металлорежущее оборудование:

Токарно-винторезный станок 1М63 1 |

Токарно-винторезный станок 1М63 2 |

Фрезерный станок |

Станок сверлильный 2Н135 |

Станок сверлильный 2Н150 |

Фрезерный станок №2 |

Сверлильный станок на магнитной подушке |

Станок сверлильный |

Сверлильный станок |

Сверлильный станок МС51 |  Сверлильный станок RUKO |

4. Сварочное оборудование:

Сварочные полуавтоматы MIG/MAG500 «СВАРОГ» |

Сварочные полуавтоматы MIG/MAG350 «СВАРОГ» |

Сварочные полуавтоматы MIG/MAG350 EWM«Saturn» |

Сварочный полуавтоматы СВАРОГ JASIC TECH MIG5000 |

Сварочный полуавтоматы Elitech MIG/MAG 350 |

Сварочные полуавтоматы MIG/MAG250 «Elitech» |

5. ОБОРУДОВАНИЕ И КАМЕРА АБРАЗИВОСТРУЙНОЙ ОБРАБОТКИ

Винтовой компрессор, ресивер, ёмкость для абразива |

Пескоструйная камера |

Колотая дробь |

Камера дробеструйной очистки металла |

Изделие после дробеструйной очистки |

|

6. Покрасочное оборудование:

Участок покраски с системой вентиляции |

Аппарат безвоздушный высокого давления |

Окрасочный аппарат высокого давления №2 |

|

|

Участок покраски №2 с вентиляцией |

|

7. Крановое оборудование:

Козловые краны КК-10-25 |

Кран-балки 3,2т (по 3 кран-балки в пролете) |

Козловой кран гп 10 тн |

k-stroy.com

Оборудование | tutmet.ru

Читать Сварочный аппарат Зона СВАРКИУ вас есть сварочное оборудование? Или вы просто владелец небольшого…

Читать Зиговочные станки Зиговка металла – обзор процесса и оборудованияЗиговка металла – это технологический процесс изготовления различных углублений, отбортовки,…

Читать Токарные станки Характеристики 1К62 – особенности станка в цифрахТокарно-винторезный станок 1К62 в СССР являлся самым распространенным металлообрабатывающим агрегатом….

Читать Профилегиб Трубогиб как незаменимый инструмент в строительстве и производствеТрубогиб – это устройство, которое применяется в промышленности, производстве и…

Читать Сварочный аппарат Какова схема сварочного аппарата – разбор в деталяхПринципиальная схема сварочного аппарата определяет его технические возможности и особенности…

Читать Фрезерные станки Торцевая насадная фреза – качественная резка стали и чугунаТорцевая насадная фреза (ТНФ) позволяет производить эффективную обработку чугунных и…

Читать Фрезерные станки Копировально-фрезерный станок своими руками – создаем надежное оборудование!Копировально-фрезерный станок применяется для создания копий изделий из дерева или…

Читать Обзоры Трубогиб ручной ТР и другие марки – рассматриваем типы этого приспособленияИногда возникает необходимость согнуть квадратный или круглый профиль до определенного…

Читать Сварочный аппарат Fubag In 160 и InMig 160 – немецкие сварочники для бытовых и профессиональных работСварочные агрегаты Fubag In 160 и Fubag InMig 160 изготавливаются…

Читать Профилегиб Самодельный трубогиб – собирается без проблем!Элементарный самодельный трубогиб способен сделать любой домашний умелец. А при…

tutmet.ru

Станки для изготовления металлоконструкций — основные виды и назначение :: BusinessMan.ru

Металлоконструкции активно применяются как в промышленном строительстве, так и при возведении сооружения частными лицами. Но всегда, на каком бы строительном объекте они ни были задействованы, продукция должна отличаться качеством, которое можно получить, используя лишь надежные станки для изготовления металлоконструкций, коих на самом деле немало.

Разновидности изделий

Под современными металлоконструкциями подразумевают разнообразные прокатные изделия, соединенные между собой и образующую целостную систему. В такой конструкции на каждый элемент возлагается большая ответственность: выйди он из строя — и все сооружение рухнет. Именно поэтому к такой продукции предъявляются высокие требования.

Станки для изготовления металлоконструкций принято делить в соответствии с производимыми ими материалами. Так, различают механизмы для:

- Обработки стального листа, балки, полосы, уголка.

- Сверления отверстий в изделиях.

- Контурной резки.

- Штампования деталей.

- Раскройки металла.

- Разметки заготовок.

Каждый представленный тип станков обычно является универсальным и может работать с различными типами металлических элементов. Однако некоторые из них специализируются на определенном виде продукции.

Оборудование для обработки материалов

Такие станки для изготовления металлоконструкций (фото которых вы увидите ниже) имеют в своем составе различного рода приспособления и инструменты. Среди них можно выделить:

- Плазменный резак – высоковольтная дуга электрического тока разогревает поступающий из сопл газ до температуры 30 000 градусов по Цельсию, из-за чего удается точно провести раскройку.

- Систему роликовой подачи, которая осуществляет движение заготовки по конвейерной линии.

- Измерительную систему для правильного позиционирования материала.

- Пробивные приспособления для создания отверстий методом выдавливания.

- Числовое программное управление (ЧПУ), посредством которого автоматизируется весь процесс обработки.

Отличаются такие станки для изготовления металлоконструкций производительностью, габаритами и дополнительными «обвесами», которые увеличивают функционал стандартного аппарата.

Отличаются такие станки для изготовления металлоконструкций производительностью, габаритами и дополнительными «обвесами», которые увеличивают функционал стандартного аппарата.

Механизмы для сверления отверстий

Разумеется, дополнительное сверлильное оборудование может быть вмонтировано в представленный выше тип станков. Однако в этом случае ждать качественного и быстрого результата не стоит. Такие механизмы отличаются своей схемой выполнения работ, которая позволяет сохранить структуру металла целостной, избежать растрескивания краев отверстий.

Процесс сверления осуществляется с установленной заранее скоростью, сам же шпиндель вращается с несколько большой частотой, пока не коснется заготовки. После этого его обороты снижаются, чем обеспечивается оптимальный режим работы. Как только задача была выполнена, сверло возвращается на место и не вращается в воздухе.

Процесс сверления осуществляется с установленной заранее скоростью, сам же шпиндель вращается с несколько большой частотой, пока не коснется заготовки. После этого его обороты снижаются, чем обеспечивается оптимальный режим работы. Как только задача была выполнена, сверло возвращается на место и не вращается в воздухе.

Только какие станки используют для изготовления металлоконструкций подобного типа сейчас? Они могут отличаться по многим параметрам – частотой вращения шпинделя, мощностью, глубиной обработки, наличием ЧПУ и по другим характеристикам.

Станки для контурной резки

Контурная резка – технология вырезания изделия по заданному нанесенному изображению. Механизмы, выполняющие подобные мероприятия, должны отличаться высокой точностью, из-за чего найти их в составе комплекса других средств нельзя.

Основным аппаратом обычно выступает плазменный резак, обеспечивающий тонкую обработку изделий. Чтобы исключить из процесса человеческий фактор и для получения более качественной, точно подогнанной продукции, станки оснащаются электронными системами управления и полностью контролируются удаленно.

Основным аппаратом обычно выступает плазменный резак, обеспечивающий тонкую обработку изделий. Чтобы исключить из процесса человеческий фактор и для получения более качественной, точно подогнанной продукции, станки оснащаются электронными системами управления и полностью контролируются удаленно.

Аппараты позволяют не только разрезать заготовки различного профиля, но и проделывать отверстия, пробивать полки, делать фигурные вырезы.

Аппараты штамповки

Основное назначение штамповочных аппаратов – это формообразование различных элементов: петель, резьбы и других. Кроме того, никакие станки для изготовления металлоконструкций не отличаются такой точностью выполнения работ. Их делят на:

- Аппараты плоского прессования – для оперирования с изделиями, чья толщина намного меньше длины или ширины.

- Механизмы объемной обработки металла – все другие используемые виды заготовок.

Чтобы такие станки для изготовления металлоконструкций правильно функционировали, необходимо позаботиться о присутствии как минимум двух дополнительных элементов – матрицы и ножниц. Матрица используется для создания требуемого продукта и часто изготавливается из стали, бетона, железа.

Ножницы служат для раскройки готового изделия и заготовок. Здесь целесообразнее использовать приспособления вибрационного типа – они позволяют разрезать продукцию с максимально маленьким радиусом закругления.

Ножницы служат для раскройки готового изделия и заготовок. Здесь целесообразнее использовать приспособления вибрационного типа – они позволяют разрезать продукцию с максимально маленьким радиусом закругления.

Маркировочные механизмы

В данный момент принято делить на несколько групп:

- Термотрансферные принтеры, которые размечают изделия нанесением краски.

- Электроэрозионные агрегаты – оставляют опечаток за счет работы вольфрамового электрода.

- Ударно-точечные маркировочные машины – разметка осуществляется продавливанием ряда точек.

- Лазерные аппараты – работа основана на воздействии «концентрированного» пучка света.

Все представленные механизмы используются для изготовления изделий из металла, причем не только для строительных нужд, но и для машиностроения. И вы теперь сможете не только ответить, как выглядят станки для изготовления металлоконструкций, но и знать их функциональное назначение и разновидности.

Все представленные механизмы используются для изготовления изделий из металла, причем не только для строительных нужд, но и для машиностроения. И вы теперь сможете не только ответить, как выглядят станки для изготовления металлоконструкций, но и знать их функциональное назначение и разновидности.

businessman.ru

Производство стали – технология, оборудование, этапы

Производство стали сегодня осуществляется в основном из отработанных стальных изделий и передельного чугуна. Сталь представляет собой сплав железа и углерода, последнего в котором содержится от 0,1 до 2,14%. Превышение содержания углерода в сплаве приведет к тому, что он станет слишком хрупким. Суть процесса производства стали, в составе которой содержится гораздо меньшее количество углерода и примесей, по сравнению с чугуном, состоит в том, чтобы в процессе плавки перевести эти примеси в шлак и газы, подвергнуть их принудительному окислению.

Процесс производства стали

Особенности процесса

Производство стали, осуществляемое в сталеплавильных печах, предполагает взаимодействие железа с кислородом, в процессе которого металл окисляется. Окислению также подвергаются углерод, фосфор, кремний и марганец, содержащиеся в передельном чугуне. Окисление данных примесей происходит за счет того, что оксид железа, образующийся в расплавленной ванне металла, отдает кислород более активным примесям, тем самым окисляя их.

Производство стали предполагает прохождение трех стадий, каждая из которых имеет свое значение. Рассмотрим их подробнее.

Расплавление породы

На данном этапе расплавляется шихта и формируется ванна из расплавленного металла, в которой железо, окисляясь, окисляет примеси, содержащиеся в чугуне (фосфор, кремний, марганец). В процессе этого этапа производства из сплава необходимо удалить фосфор, что достигается за счет содержания в шлаке расплавленного оксида кальция. При соблюдении таких условий производства фосфорный ангидрид (Р2О5) создает с оксидом железа (FeO) неустойчивое соединение, которое при взаимодействии с более сильным основанием — оксидом кальция (CaO) — распадается, и фосфорный ангидрид превращается в шлак.

Чтобы производство стали сопровождалось удалением из ванны расплавленного металла фосфора, необходима не слишком высокая температура и содержание в шлаке оксида железа. Чтобы удовлетворить эти требования, в расплав добавляют окалину и железную руду, которые и формируют в ванне расплавленного металла железистый шлак. Содержащий высокое количество фосфора шлак, формирующийся на поверхности ванны расплавленного металла, удаляется, а вместо него в расплав добавляются новые порции оксида кальция.

Кипение ванны расплавленного металла

Дальнейший процесс производства стали сопровождается кипением ванны расплавленного металла. Такой процесс активизируется с повышением температуры. Он сопровождается интенсивным окислением углерода, происходящим при поглощении тепла.

Процесс производства стали в электропечах

Производство стали невозможно без окисления излишков углерода, такой процесс запускают при помощи добавления в ванну расплавленного металла окалины или вдувания в нее чистого кислорода. Углерод, взаимодействуя с оксидом железа, выделяет пузырьки оксида углерода, что создает эффект кипения ванны, в процессе которого в ней снижается количество углерода, а температура стабилизируется. Кроме того, к всплывающим пузырькам оксида углерода прилипают неметаллические примеси, что способствует уменьшению их количества в расплавленном металле и приводит к значительному улучшению его качества.

На данной стадии производства из сплава также удаляется сера, присутствующая в нем в форме сульфида железа (FeS). При повышении температуры шлака сульфид железа растворяется в нем и вступает в реакцию с оксидом кальция (CaO). В результате такого взаимодействия образовывается соединение CaS, которое растворяется в шлаке, но раствориться в железе не может.

Раскисление металла

Добавление в расплавленный металл кислорода способствует не только удалению из него вредных примесей, но и увеличению содержания данного элемента в стали, что приводит к ухудшению ее качественных характеристик.

Чтобы уменьшить количество кислорода в сплаве, выплавка стали предполагает осуществление процесса раскисления, который может выполняться диффузионным и осаждающим методом.

Диффузионное раскисление предполагает введение в шлак расплавленного металла ферросилиция, ферромарганца и алюминия. Такие добавки, восстанавливая оксид железа, снижают его количество в шлаке. В результате растворенный в сплаве оксид железа переходит в шлак, распадается в нем, высвобождая железо, которое возвращается в расплав, а высвобожденные оксиды остаются в шлаке.

Производство стали с осаждающим раскислением осуществляется путем введения в расплав ферросилиция, ферромарганца и алюминия. Благодаря наличию в своем составе веществ, обладающих большим сродством к кислороду, чем железо, такие элементы образуют соединения с кислородом, который, отличаясь невысокой плотностью, выводится в шлак.

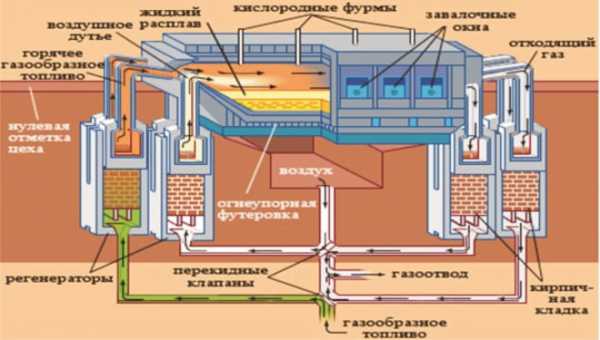

Производство стали в мартеновских печах

Регулируя уровень раскисления, можно получать кипящую сталь, которая не полностью раскислена в процессе плавки. Окончательное раскисление такой стали происходит при затвердевании слитка в изложнице, где в кристаллизующемся металле продолжается взаимодействие углерода и оксида железа. Оксид углерода, который образуется в результате такого взаимодействия, выводится из стали в виде пузырьков, также содержащих азот и водород. Полученная таким образом кипящая сталь, содержит незначительное количество металлических включений, что придает ей высокую пластичность.

Производство сталей может быть направлено на получение материалов следующего типа:

- спокойных, которые получаются, если в ковше и печи процесс раскисления полностью завершен;

- полуспокойных, которые по степени раскисления находятся между спокойными и кипящими сталями; именно такие стали раскисляются и в ковше, и в изложнице, где в них продолжается взаимодействие углерода и оксида железа.

Если производство стали предполагает введение в расплав чистых металлов или ферросплавов, то в результате получаются легированные сплавы железа с углеродом. Если в стали данной категории необходимо добавить элементы, которые имеют меньшее сродство к кислороду, чем железо (кобальт, никель, медь, молибден), то их вводят в процессе плавки, не опасаясь за то, что они окислятся. Если же легирующие элементы, которые необходимо добавить в сталь, имеют большее сродство к кислороду, чем железо (марганец, кремний, хром, алюминий, титан, ванадий), то их вводят в металл уже после его полного раскисления (на окончательном этапе плавки или в ковш).

Необходимое оборудование

Технология производства стали предполагает использование на сталелитейных заводах следующего оборудования.

Участок кислородных конверторов:

- системы обеспечения аргоном;

- сосуды конверторов и их несущие кольца;

- оборудование для фильтрации пыли;

- система для удаления конверторного газа.

Участок электропечей:

- печи индукционного типа;

- дуговые печи;

- емкости, с помощью которых выполняется загрузка;

- участок складирования металлического лома;

- преобразователи, предназначенные для обеспечения индукционного нагревания.

Участок вторичной металлургии, на котором осуществляется:

- очищение стали от серы;

- гомогенизация стали;

- электрошлаковый переплав;

- создание вакуумной среды.

Кипящая сталь

Участок для реализации ковшовой технологии:

- LF-оборудование;

- SL-оборудование.

Ковшовое хозяйство, обеспечивающее производство стали, также включает в себя:

- крышки ковшей;

- ковши литейного и разливочного типа;

- шиберные затворы.

Производство стали также предполагает наличие оборудования для непрерывной разливки стали. К такому оборудованию относится:

- поворотная станина для манипуляций с разливочными ковшами;

- оборудование для осуществления непрерывной разливки;

- вагонетки, на которых транспортируются промежуточные ковши;

- лотки и сосуды, предназначенные для аварийных ситуаций;

- промежуточные ковши и площадки для складирования;

- пробочный механизм;

- мобильные мешалки для чугуна;

- оборудование для обеспечения охлаждения;

- участки, на которых выполняется непрерывная разливка;

- внутренние транспортные средства рельсового типа.

Производство стали и изготовление из нее изделий представляет собой сложный процесс, сочетающий в себе химические и технологические принципы, целый перечень специализированных операций, которые используются для получения качественного металла и различных изделий из него.

Оценка статьи:

Загрузка…Поделиться с друзьями:

met-all.org

Металлопрокат. Технология изготовления металлопроката

Металлопрокат изготавливают при помощи прокатного станка. Однако процесс создания определенной формы куда более сложный, чем простое использование одного аппарата.

Даже в ходе своей производственной деятельности у предприятий по прокатке металла, может возникнуть необходимость в утилизации металлического лома и твердых промышленных отходов.

Стоит отметить, что данный вид работ может выполняться только организацией с лицензией на лом металлов (которую ещё предстоит получить), либо обратиться к фирме имеющей такую лицензию и уже занимающуюся транспортировкой и утилизацией металлического лома и других видов промышленных отходов.

Напомним, что для того чтобы получить такую лицензию – необходимо иметь соответствующее оборудование (весы, дозиметр, лаборатория, пресс и грузовой автомобиль), которое прошло сертификацию и соответствует всем требуемым стандартам.

Более подробно с процедурой получения лицензии на лом металлов, можно ознакомиться по ссылке https://www.rinfin.ru/licensing/licences_black_and_nonferrous_metals.

Несмотря на кажущуюся простоту, технологический процесс «прокатка металла» является довольно сложным и подразделяется на теплую, холодную и горячую прокатку. Не знали? А ведь технология металлопроката имеет гораздо больше нюансов, чем только прокат изделий различных размеров и формы из кусков металла.

Данная статья расскажет, как именно проходит придание формы металлическим изделиям.

Необходимое оборудование

Прокатка металла бывает теплой, холодной и горячей. Не знали? А ведь технология металлопроката имеет гораздо больше нюансов, чем только этот. Данная статья расскажет, как именно проходит придание формы металлическим изделиям. Для того, чтобы успешно провести процедуры металлопроката, специалисту требуется несколько станков:

• Шлицефрезерный;

• Для глубоко сверления;

• Резьбофрезерный;

• Токарно-револьверный;

Нельзя обойтись без использования печи (конечно, индукционной, без современных технологий изготовление отнимало бы слишком много времени). Если промышленное предприятие подразумевает создание сетки рабицы, то устанавливаются станки и по их производству. Нужны также станки, которые будут загибать металлические профили под нужную форму и под необходимым углом. Все это является лишь базовым набором для специалиста по прокату.

к содержанию ↑Как уже говорилось выше, при изготовлении металлических изделий возможны три типа технологий: холодная, горячая и теплая прокатка. Нельзя судить, какая из них лучше, потому что каждый тип металла требует своей температуры для дальнейшего преобразования. Стали прокатка необходима горячая, иначе металл не сможет приобрести нужную форму. А вот медь, олово, бронза могут обойтись теплой или иногда даже холодной прокаткой.

Нагретый до определенной температуры или холодный брусок, возможно, лист металла отправляют на обработку в станок. В зависимости от цели станка он может либо придать бруску приплюснутую форму, либо вырезать из него сердцевину и таким образом создать балку. В список возможностей станка также входит шлифовка, вытягивание материала, изготовление из него листов или небольших брусков.

После того, как брусок проходит прокатку и принимает определенную форму, ему (если прокатка была горячей) необходимо остудиться и дать отлежаться какое-то время. После этого на лист или металлическое изделие ставится марка, заполняется документация о сроках и условиях изготовления.

jmsi.ru

Оборудование для металлопроката

Об оборудовании необходимом для металлопроката

Прокатный станок, о котором пойдет речь, специально разработан для небольшой мастерской. Рама прокатного стана состоит из четырех круглых столбов, которые соединяют верхнюю и нижнюю концевые пластины вместе. Подшипники, в которых вращаются поворотные ролики, могут перемещаться вертикально на полированные направляющие колонны. Рулоны имеют диаметр 45 мм и ширину 90 мм. Верхняя пара роликов может обрабатывать лист толщиной от 0,01 мм до 5 мм. Приводные нижние ролики используются для выкатывания квадратного провода от 1 мм до 5 мм. Станок прокатки управляется рукояткой, редуктор делает работу максимально простой. Зазор между листовыми роликами регулируется большим колесом, установленным на верхней части машины. Проволочные рулоны регулируются двумя ручками с накатанной головкой, скрытыми снизу.

Обработанный материал должен появляться с гладкой, почти полированной поверхностью из хорошего прокатного стана. Для этого требуются рулоны из высококачественной стали, которые даже после длительного использования сохраняют неповрежденный блеск. Все остальные части прокатного стана должны выдерживать большие нагрузки и поэтому должны быть изготовлены из материалов первого класса.

Металлопрокат любого типа можно посмотреть на сайте spb.spk.ru/metalloprokat.

Независимо от того, что вы выберете, ручной прокатный стан для регулярного использования или электрический, конечный выбор зависит от размера бизнеса и его производственной программы. Без них крупные предприятия не смогут справиться. Показанный прокатный станок может быть преобразован в машину с питанием, подключив электродвигатель к основанию и создав для него соответствующую силовую передачу.

Вариант прокатного стана, называемого брезентом, используется рабочими для изготовления листового материала. Благодаря надлежащим креплениям эту машину можно использовать ювелирам, чтобы сгибать полые формы браслетов и аналогичные формы. В этом случае полоса соответствующей ширины подается между роликами, которые навивают металл в петлю, изменяя его поперечное сечение, создавая составную кривую. Останется только припаять зястежку к внутренней части, чтобы создать браслет.

Уход за прокатным станом

- Не прокатывайте твердые и хрупкие материалы, такие как сталь или окисленный металл.

- Удалите остатки буры перед прокатом через устройство.

- Материал должен быть сухим задолго до прокатки.

- Используйте все части валков равномерно, чтобы они не износились посередине.

Если требуется небольшая перекраска, вырежьте кусочек абразивной бумаги той же ширины, что и ролики, и сложите ее, абразивной поверхностью вверх, установите на дюбель, который также имеет на ту же ширину, что и ролики. Затяните ролики до тех пор, пока они не соприкоснутся с рулонами и не повернут рукоятку, удерживая ее на бумаге. Избегайте использования грубого абразива, который рискует сделать проблему хуже, а не лучше.

Подготовка слитка

Перед тем, как вкатываться в лист, литой слиток должен быть подготовлен путем систематической тяжелой ковки. Это разрушит кристаллы, которые после отжига будут в лучшем состоянии для прокатки. Только после того, как металл был тщательно спрессован и подготовлен с отжигом, он должен быть прокатан до его предполагаемой толщины. Хотя это, кажется, дополнительный шаг, не уклоняйтесь от предварительной ковки. Это значительно улучшит качество листа и проволоки.

Прокатка листа

Перед катком убедитесь, что оба слитка и ролики свободны от мусора. Даже небольшой кусок песка на любой поверхности создаст? Aws, который может занять много времени для удаления. Начните с открытия зазора между роликами, чтобы слиток легко проходил между ними, а затем сузил зазор до тех пор, пока ролики не будут легко соприкасаться с слитком. Пропустите металл через мельницу один раз без какого-либо давления, чтобы убедиться, что поверхность равномерно? Удалите слиток с мельницы и приведите ролики немного ближе друг к другу. Сжимайте металл лишь немного с каждым проходом, а не пытайтесь добиться резкого сокращения сразу. Используйте обе руки и, при необходимости, всю силу тела, чтобы повернуть ручку.

Теги: прокатный стан

voltstab.ru