Оборудование для производства силикатного кирпича

Содержание страницы

1. Общие сведения

В качестве исходных материалов для производства силикатного кирпича используют песок (до 92 %) и известь (до 8 %). Известь получают путем обжига дробленого известняка в шахтных печах и последующего ее помола, чаще совместно с частью песка, в шаровых барабанных мельницах.

В заготовительном отделении песчано-известковое вяжущее смешивается в двухвальном лопастном смесителе с песком, смесь загружается в силос-реакторы для гашения, затем подвергается вторичному перемешиванию в лопастном смесителе, что обеспечивает получение заданной формовочной влажности 6…8 %.

Силикатный кирпич формуется методом полусухого прессования на механических прессах с поворотным столом. Для съема кирпича-сырца со стола пресса и укладки его на запарочные вагонетки применяют автоматы-укладчики. Технологические операции завершает автоклавная обработка сырца, после чего вагонетки с кирпичом подаются на склад готовой продукции.

На отечественных заводах изготавливается силикатный кирпич по ГОСТ 379—90, главным образом полнотелый, размерами 250×120×65 мм, и модульный — 250×120×88 мм, марка кирпича от 75 до 300, морозостойкость от 15 до 50, плотность в сухом состоянии от 1400 до 1650 кг/м

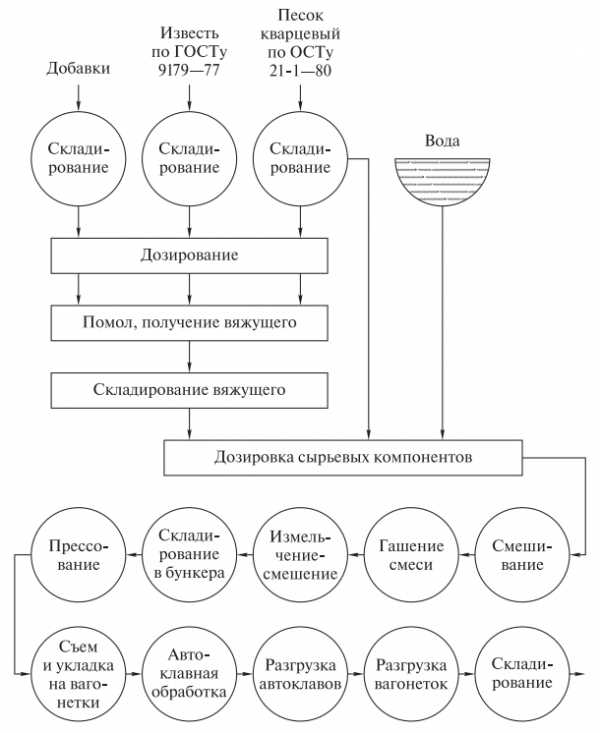

Основные технологические переделы при производстве силикатного кирпича представлены на рис. 1.

Рис. 1. Основные технологические переделы при производстве силикатного кирпича

Основные отличия современных комплексов ведущих мировых производителей от комплексов отечественных состоят в использовании специально подготовленного песка с рациональным зерновым составом; покупной негашеной извести высокой активности; эффективных смесителей циклического действия; силосов-реакторов беспрерывного действия; мощных гидравлических прессов для одновременного формирования нескольких изделий, в том числе камня и блоков большого размера.

Сырьевые материалы

При производстве силикатного кирпича и камня в качестве сырья используется силикатная формовочная смесь (масса), которая состоит из песка, известкового вяжущего, добавок и воды. Применяется песок кварцевый, кварцевополевошпатный и др. Средний удельный расход песка на 1000 шт. кирпичей составляет 2,32 м 3. В качестве вяжущих материалов используется кальциевая воздушная известь, известково-белитовое вяжущее и др. Расход извести в среднем составляет 450 кг на 1000 шт. кирпичей. Из добавок применяются золы, шлаки ТЭС и металлургические, пылеунос цементного производства и др.

Формовочная силикатная масса характеризуется следующими показателями: плотностью 900…1200 кг/м3, влажностью 6…8 %, модулем крупности песка 1,2…2,2.

Объем формовочной смеси (массы) на 1000 шт. кирпичей можно определить по формуле

где Vк — объем кирпича, м3; Kраз — коэффициент разрыхления (прессования), Kраз = 1,3…1,7; Kпот — коэффициент, учитывающий потери формовочной массы при технологической переработке,

Зная характеристики (объем, плотность) кирпича, удельный расход песка, вяжущего (извести), добавок, воды, можно рассчитать количественный состав сырьевых материалов для его производства. Примерный расход сырьевых материалов приведен в табл. 1.

Таблица 1

Расход сырьевых материалов на производство 1000 шт. одинарного полнотелого кирпича

| Расход материала | Сырьевые материалы | Формовочная силикатная масса (смесь) | ||

| Песок | Известковые вяжущие | Вода | ||

| Кг | 2750 | 570 | 300 | 3620 |

| М3 | 1,96 | 0,74 | 0,3 | 3,0 |

Приготовление силикатной смеси

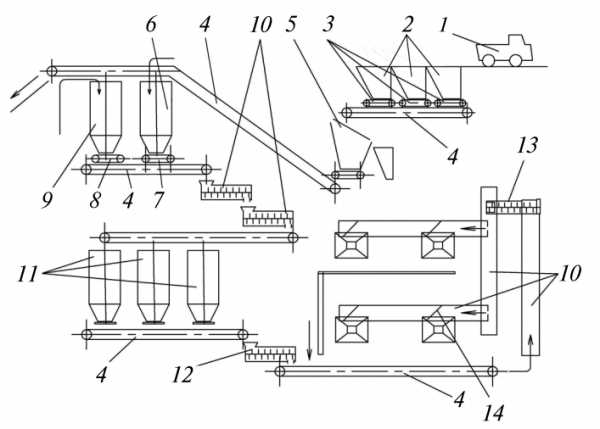

Участок приготовления силикатной смеси (рис. 2) содержит участок приема песка, его очистки и обогащения, а также агрегаты для дозирования песка и вяжущего, их смешивания, гашения смеси, дополнительного увлажнения и растирания перед формованием.

Рис. 2. Схема цепей оборудования участка приготовления силикатной смеси: 1 — автотранспорт; 2 — приемные бункера песка и примесей; 3 — питатели песка и примесей; 4 — ленточный конвейер; 5 — грохот; 6, 9 — бункера песка и вяжущего; 7, 8 — дозатор; 10, 12 — лопастной двухвальный смеситель; 11 — силос-реактор; 13 — стержневой смеситель; 14 — плужковый сбрасыватель

Песок, как правило, привозят из карьера автотранспортом 1 и загружают в приемные бункера 2, которые оборудованы ленточными питателями 3. Качество песка оценивается его зерновым составом (модулем крупности), формой зерен, содержимым глинистых частиц посторонних включений и имеет решающее влияние на качество сырца и кирпича, а также на работу прессов. На современных комплексах зарубежных производителей, как правило, предусмотрена подготовка песка из двух-трех компонентов разного зернового состава, которые загружаются в разные бункера.

2. Технологические схемы и схемы цепей оборудования производства силикатного кирпича

На данный момент приняты следующие технологические схемы производства силикатного кирпича: 1) с центральной подготовкой формовочной массы и ее раздачей по отдельным бункерам; 2) с индивидуальной подготовкой массы для каждого пресса и 3) со смешанной подготовкой, включающей центральное дозирование и первичное смешивание. Первая технологическая схема предпочтительна для предприятий большой годовой мощности; вторая и частично третья — для заводов с небольшим (2…3) количеством прессов. Отличительной особенностью зарубежных предприятий по производству силикатного кирпича является применение агрегатно-поточной и конвейерной технологических схем.

На рис. 3 приведена принципиальная схема производства силикатного кирпича.

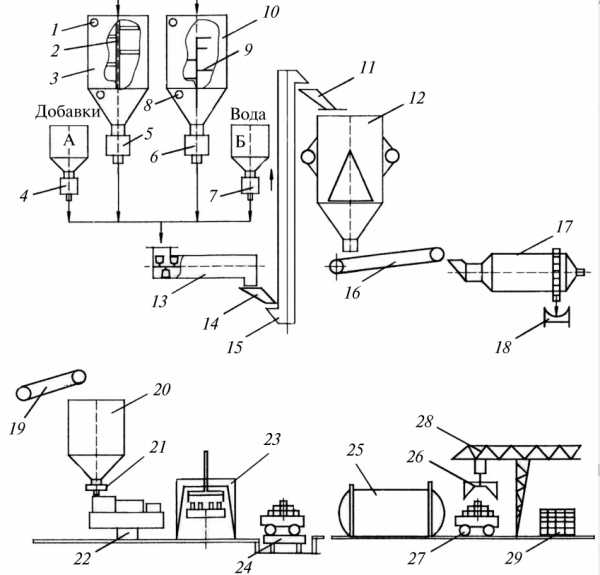

На рис. 4 показана схема цепей оборудования завода силикатного кирпича с индивидуальной подготовкой формовочной массы.

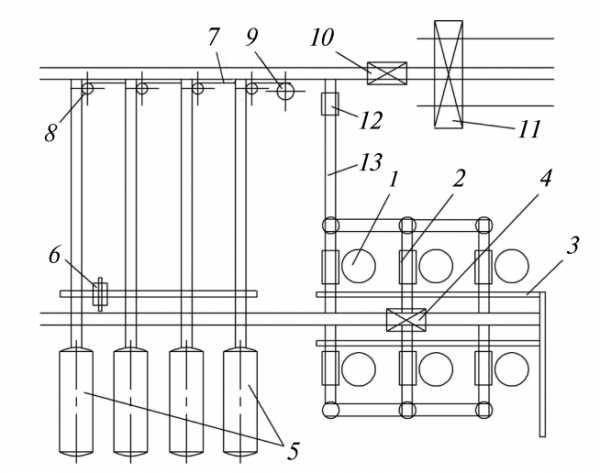

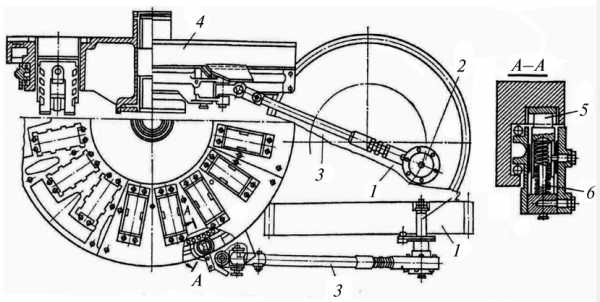

Основное оборудование участка формования — прессы с автоматами-укладчиками сырца на автоклавные вагонетки (далее — вагонетки). В состав участка входят передаточные тележки для транспортирования вагонеток с сырцом к автоклавам и подачи пустых вагонеток к прессу, а также система собирания просыпи смеси и транспортирования ее в смеситель (рис. 5).

В составе отечественных комплексов используется несколько прессов (4…10), расположенных в одну или две линии. Прессы для формования силикатного кирпича имеют разнообразную конструкцию. В отечественных комплексах практически повсеместно используются револьверные прессы с механическим приводом.

Рис. 3. Технологическая схема производства силикатного кирпича

Рис. 4. Схема цепей оборудования технологической линии для производства силикатного кирпича: 1, 8 — указатель уровня; 2, 9 — сводообрушитель; 3, 10, 20 — бункера; 4, 5, 6, 7 — дозатор, питатель; 11, 14 — воронки; 12 — силос-реактор; 13 — смеситель; 15 — элеватор; 16, 18, 19 — конвейеры; 17 — измельчитель-смеситель; 21 — питатель тарельчатый; 22 — пресс; 23 — автомат-укладчик; 24 — тележка передаточная; 25 — автоклав; 26 — захват; 27 — вагонетка автоклавная; 28 — кран; 29 — склад

Рис. 5. Схема цепей оборудования участка формования: 1 — пресс; 2 — автомат-укладчик; 3 — система собирания просыпи и транспортирования в смеситель; 4 — передаточная тележка; 5 — автоклав; 6 — тягач; 7 — канат вытягивания вагонеток из автоклава; 8 — блок; 9 — лебедка; 10 — передаточная тележка транспортировки вагонеток на разгрузку; 11 — кран с грейферным захватом; 12 — пост чистки вагонеток; 13 — линия поворота пустых вагонеток

3. Прессы для производства силикатного кирпича

Конструкции револьверного кривошипно-рычажного пресса

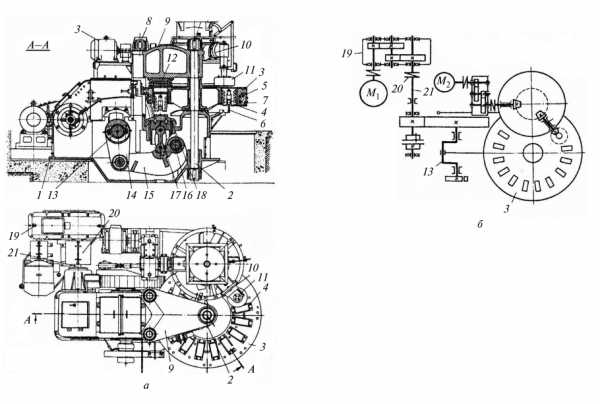

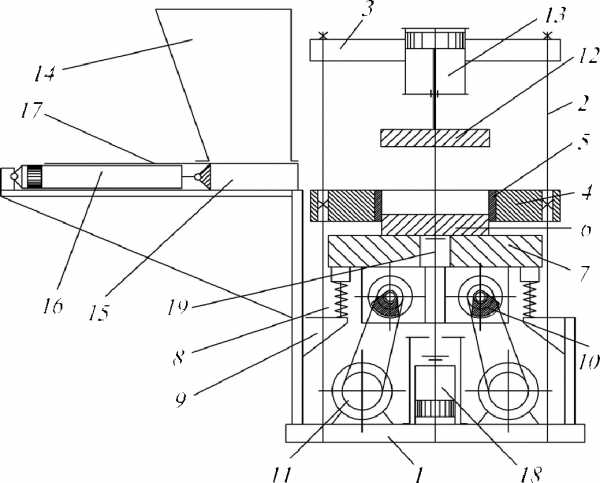

Для производства одинарного и полуторного силикатного кирпича применяют револьверный кривошипно-рычажный пресс с поворотным столом. Этот пресс представляет собой трехпозиционный револьверный полуавтомат, в одной из позиций которого происходит наполнение известково-песчаной массой двух форм, во второй — прессование двух кирпичей, в третьей — выталкивание двух кирпичей.

Пресс (рис. 6) состоит из следующих узлов: литой станины; поворотного стола с установленными в нем штампами; механизма прессования; механизма поворота стола; механизма выталкивания кирпичей; питателя мешалки. В фундаментной плите 1 станины укреплена центральная колонна 2, служащая осью для вращения стола 3. В столе размещены шестнадцать радиально расположенных форм со вставленными в них штампами

имеется ролик 5. К плите 1 на кронштейнах прикреплено полукольцо 6 из стальной полосы, которая удерживает штампы после выталкивания спрессованного кирпича в необходимом положении по высоте. Стол 3 охватывается кольцом 7, лежащим на шариках. Кольцо может свободно перемещаться вокруг стола. Плита 1 двумя стяжными болтами 8 соединена с траверсой 9, закрепляя колонну 2. В подшипниках коробки 10 установлен вал металлической щетки 11. На нижней поверхности траверсы клиньями укреплен контрштамп 12. В подшипниках скольжения фундаментной плиты установлен коленчатый вал 13, на шейке которого размещен шатун 14, являющийся дифференциальным рычагом: второй конец шатуна соединен с прессовым рычагом 15. Другим концом рычаг 15 посажен на ось 16 и может вращаться на ней. Прессовый рычаг через колено 17 передает давление поршню 18 с закрепленной на нем прессовой плитой. Привод пресса состоит из электродвигателя и редуктора 19, соединенных между собой муфтой 20. Редуктор муфтой соединяется с приводным валом 21.

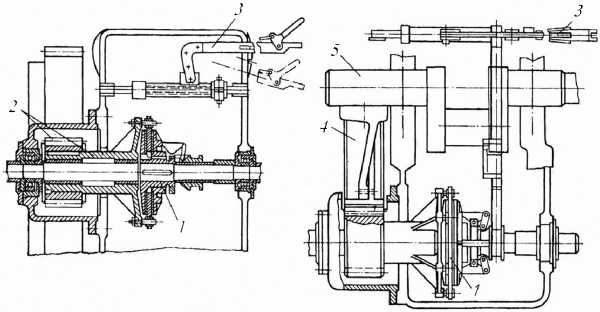

На приводном валу пресса (рис. 7) жестко закреплены фрикционная муфта 1 и посажена шестерня 2, имеющая возможность вращаться на этом валу. При включении муфты посредством рычага 3 шестерня через зубчатое колесо 4 и коленчатый вал 5 приводит в действие прессовый механизм.

Периодическое вращение стола пресса (рис. 8) осуществляется от цилиндрического зубчатого колеса 1. На зубчатом колесе закреплен кривошипный палец 2, который с помощью шатуна 3 шарнирно соединен с кольцом, охватывающим стол 4. В приливе кольца имеется палец 5, прижатый пружиной 6 кверху. На нижней части стола в кольцевой проточке есть восемь вставок, образующих в собранном виде храповик. При поступательном движении шатуна

Выталкивающий механизм пресса (рис. 9) образован из двуплечего рычага 1, выталкивающего поршня 2 и кулачка 3, консольно насаженного на коленчатый вал. При вращении вала кулачок нажимает на один конец двуплечего рычага, который, опускаясь, поднимает при помощи выталкивающего поршня 2 два штампа до уровня стола. Когда два кирпича вытолкнуты, штампы продолжают удерживаться в поднятом положении полукольцом 6 (см. рис. 6).

Рис. 6. Пресс для изготовления силикатного кирпича: а — общий вид; б — кинематическая схема; 1 — плита; 2 — колонна; 3 — стол; 4 — штамп; 5 — ролик; 6 — полукольцо; 7 — кольцо; 8 — болты; 9 — траверса; 10 — коробка; 11 — щетка; 12 — контрштамп; 13 — коленчатый вал; 14 — шатун; 15 — рычаг; 16 — ось; 17 — колено; 18 — поршень; 19 — редуктор; 20 — муфта; 21 — приводной вал

Производительность пресса составляет 1 кирпич в секунду, наибольшее усилие прессования 12 Мн, наибольшее удельное давление 20 Мн/м2; мощность электродвигателя пресса 20 кВт, электродвигателя питателя мешалки 10 кВт.

Рис. 7. Приводное устройство пресса: 1 — фрикционная муфта; 2 — шестерня; 3 — рычаг; 4 — зубчатое колесо; 5 — коленчатый вал

Рис. 8. Привод стола пресса: 1 — зубчатое колесо; 2, 5 — палец; 3 — шатун; 4 — стол; 6 — пружина

Рис. 9. Выталкивающий механизм: 1 — двуплечный рычаг; 2 — кулачок; 3 — поршень

При комплектации пресса дополнительными устройствами с пустотообразователями на нем можно изготавливать пустотелый кирпич.

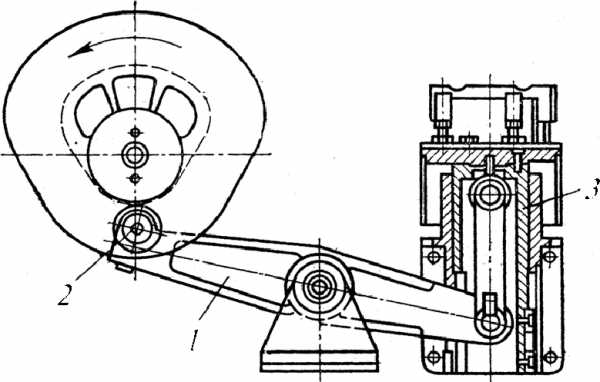

Вибропрессы. конструкции

Вибропрессы применяются для изготовления разнообразных дробно-штучных изделий из силикатных формовочных смесей и бетона (стеновых, фундаментных изделий, бордюрных и газонных камней, тротуарной плитки, элементов заборов и т.п.). Характерной особенностью вибропресса является возможность формования большого спектра изделий путем применения нескольких комплектов сменной формовочной оснастки, в состав которой входят металлоформа (далее — форма), а также верхняя и нижняя плиты с пуансонами. Оснастка — дорогой элемент пресса, который быстро изнашивается.

Вибропрессы можно условно разделить на две группы: упрощенные, относительно дешевые, небольшой производительности (до 200 изделий в час) и высокопроизводительные механизированные. Первые отличаются тем, что операции подачи пустых поддонов, а также снятие поддонов с изделиями со стола и выкладывания их на стеллаже выполняются вручную. У некоторых прессов даже бетонная смесь загружается в гнезда форм вручную. Прессы этой группы отличаются многообразием конструкций и принципа действия.

На рис. 10 приведена принципиальная схема одного из прессов этой группы.

Рис. 10. Схема вибропресса с выталкиванием сырца вверх: 1 — станина; 2 — колонна; 3 — траверса; 4 — стол; 5 — форма; 6 — нижний пуансон; 7 — вибростол; 8 — пружинные элементы; 9 — опоры пружинных элементов; 10 — вибратор; 11 — двигатель; 12 — верхний пуансон; 13 — пневмоцилиндр; 14 — бункер со смесью; 15 — каретка; 16 — цилиндр привода каретки; 17 — шибер закрытия отверстия бункера; 18 — цилиндр выталкивания; 19 — шток цилиндра выталкивания

Станина 1 пресса содержит колонны 2 и траверсу 3. Стол 4 жестко связан с колоннами 2 и имеет форму 5, в гнездо которой входит нижний пуансон 6. Пуансон свободно опирается на вибростол 7, с упругими элементами 8 и вибратором 10. Упругими элементами, как правило, являются резиновые амортизаторы, которые, в отличие от пружин, работают бесшумно, хотя и имеют несколько меньшую долговечность. Наиболее часто используются вибраторы одноили двухвальные, общего назначения или специальные. Вибростолы работают в зарезонансном режиме. Для уменьшения амплитуды при переходе через резонанс во время остановки в схеме управления двигателем вибратора устанавливается система динамического торможения. Верхний пуансон 12 двигается под действием пневмоцилиндра 13. Давление в пневмосистеме и прессовое усилие устанавливаются регулятором давления. Каретка 15 имеет шибер 17 или секторный затвор для перекрывания отверстия бункера 14 при передвижении каретки к гнезду формы. В некоторых конструкциях в каретке размещают подвижные «грабли», чтобы шевелить смесь для обеспечения более равномерной засыпки. Шток 19 цилиндра 18 проходит сквозь отверстие в вибростоле 7 и поднимает нижний пуансон 6 на уровень стола 4.

Все цилиндры могут быть пневматическими, что обеспечивает высокую скорость передвижения. Иногда цилиндр каретки — гидравлический, с собственной насосной установкой. Любой из цилиндров контролируется распределителем сигналов от общей системы управления, в которой предусмотрена установка контроллера.

Основные характеристики вибропрессов представлены в табл. 2.

Таблица 2

Основные характеристики вибропрессов

| Характеристика | Линия | ||||

| KR-260 | KR-261 | KR-281 | KR-282 (с лицевым пластом) | KR-251 | |

| Производительность блоков стеновых, шт./г | 100 | 100 | 360 | 360 | 500 |

| Цикл формования, с | 30…40 | 10…30 | 12…30 | 12…30 | 20…45 |

| Размеры поддона, мм | 750×550×40 | 1200×650×40 | |||

| Установленная мощность, кВт | 4 | 4 | 6,5 | 6,5 | 13,6 |

| Габаритные размеры (L×B×H), мм | 1220×1140×3230 | 3860×3230×1140 | 4550×1370×3225 | 6530×1370×3225 | 7,35×5,5×3,55 |

| Масса, т | 1,25 | 2,2 | 2,1 | 2,2 | |

Просмотров: 161

extxe.com

Оборудование для производства силикатного кирпича (с автоклавной обработкой)

|

||||||||||||||||||||||||||||

Технология производства

Краткое описание технологической цепочки изготовления силикатного кирпича (Гиперпрессование):

1. Приём песка и комовой извести(негашёной)

Песок и комовая известь (негашёная) самосвалом выгружаются в бункер, в приямке(на улице). С этого бункера песок или комовая известь(негашёная) автоматически по перекидному наклонному транспортёру и далее по наклонныму транспортёру подаётся на щековую дробилку, где происходит дробление и далее через вибросито по наклонному транспортёру подаётся на верхний перекидной транспортёр и далее на верхний раздаточный транспортёр с которого песок и дроблённая известь (негашёная) при помощи плужковых сбрасывателей поступают в: а) песок в бункера-накопители, б) дроблённая известь(негашёная) в бункер-накопитель извести дроблённой(для измельчения), в) песок в бункер-накопитель песка( для измельчения).

2. Приготовление тонкомолотого песка.

С бункера-накопителя песка(для измельчения) песок по нижнему транспортёру и далее по наклонному транспортёру песок автоматически подаётся в шаровую мельницу где происходит помол до тонины помола 3500-4000кв.см/г. и далее полученный тонкомолотый песок, по пневмоподаче подаётся в бункер-накопитель тонкомолотого песка.

3. Приготовление тонкомолотой извести(негашёной).

С бункера-накопителя по нижнему транспортёру и далее по наклонному транспортёру дроблённая известь(негашёная) автоматически подаётся в шаровую мельницу, где происходит помол до тониты помола 3500-4000кв.см./г. И далее полученная тонкомолотая известь(негашёная),по пневмоподаче подаётся в бункер-накопитель тонкомолотой извести(негашёной).

4. Подача всех компонентов: воды, песка, тонкомолотого песка, тонкомолотой извести в бункера-дозаторы.

С бункера-накопителя песка по нижнему транспортёру и далее по перекидному транспортёру и далее по наклонному транспортёру песок автоматически подаётся в бункер-дозатор песка.

С бункера-накопителя песка тонкомолотого по нижнему шнеку и далее по наклонному шнеку тонкомолотый песок автоматически подаётся в бункер-дозатор тонкомолотого песка.

С бункера-накопителя извести тонкомолотой по нижнему шнеку и далее по наклонному шнеку тонкомолотая известьавтоматически подаётся в бункер-дозатор тонкомолотой извести.

С Ёмкости воды по трубе водаавтоматически подаётся в ёмкость-дозатор воды.

Все бункера-дозаторы и ёмкость-дозатор расположены над планетарным бетоносмесителем.

5. Приготовление рабочей смеси(песок, тонкомолотый песок, вода и тонкомолотая известь).

С бункеров-дозаторов песок и тонкомолотый песок через дозаторы в нужной пропорции автоматически подаются в планетарный смеситель, где тщательно перемешиваются. Потом с ёмкости-дозатора воды, через дозатор в нужной пропорции автоматически подаётся водаи всё тщательно перемешивается. Датчик влажности автоматически контролирует подачу водыв нужной пропорции. Потом с бункера-дозатора через дозатор в нужной пропорции автоматически подаётся тонкомолотая известь(негашёная).И все компоненты тщательно перемешиваются в планетарном бетоносмесителе и далее эта приготовленная рабочая смесь автоматически по наклонному транспортёру и по верхнему раздаточному транспортёру, при помощи плужковых сбрасывателей подаётся в бункер-реактор.

6. Бункер-реактор. Приготовление силикатной смеси.

Поступившая в бункер-реактор рабочая смесь будет находиться там до 2 часов. Там будет происходить гидротация извести: присоединение молекул воды к молекулам извести, в результате чего получается гидратная известь. При гашении извести происходит выделение тепла и нагрев силикатной смеси до 90 градусов. И одновременно происходит усреднение(гомогенизация) силикатной смеси. Бункер-реактор является промежуточной ёмкостью для хранения и снабжения гиперпресса силикатной смесью.

7. Приготовление формовочной силикатной смеси.

С бункера-реактора по нижнему транспортёру силикатная смесь автоматически подаётся в планетарный бетоносмеситель, где дополнительно тщательно перемешивается и доувлажняется до влажности формовочной силикатной смеси необходимой для формования кирпича-сырца. Температура формовочной силикатной смеси 50 градусов. Датчик влажности автоматически регулирует подачу нужного количества воды. Всё тщательно перемешивается и формовочная силикатная смесь через люк подаётся в бункер Гиперпресса.

8. Формовка кирпича-сырца

С бункера формовочная силикатная смесь автоматически подаётся на гиперпресс, где происходит формование кирпича-сырца давлением = 275кг/кв.см. За один цикл формуется: 4шт. или 8шт. или 16шт..(на плашок), цельный или пустотелый кирпич-сырец или пазо-гребневые блоки. После прессования кирпич-сырец (или пазо-гребневые блоки) автоматически передвигаются на приёмный стол, откуда автомат-укладчик по 8шт. или по 16шт. за цикл автоматически переносит и укладывает кирпич-сырец на пустые тележки автоклавные в стопу по 512шт.(для автоклавов D=1620мм.) или по 1280шт. (для автоклавом D=2420мм.) Далее тележки автоматически доставляются к автоклавам.

9. Автоматическая Линии доставки:а) тележки автоклавной с кирпичом-сырцом к автоклаву

Тележка автоклавная с стопой 512шт. или с стопой 1280шт. .с кирпичом-сырцом по линии доставки, через поворотные круги автоматически доставляется и останавливается напротив нужного автоклава, у которого торцевые крышки открыты. Поворотный круг автоматически поворачивает тележку автоклавную на 90 градусов. Толкатель автоматически заталкивает тележку автоклавную с стопой 512шт. или с стопой 1280шт. кирпича-сырца. в автоклав. С противоположного конца автоклава тележка автоклавная с стопой 512шт. или с стопой 1280шт. изготовленного силикатного кирпича выталкивается на линию доставки тележки автоклавной с силикатным кирпичом на поворотный круг напротив укладчика стопы 512 шт. на деревянный поддон и к линии доставки пустой тележки автоклавной к гиперпрессу. И так цикл за циклом пока автоклав не будет заполнен полностью кирпичом-сырцом. Торцевые крышки автоклава закрываются.

10. Автоклавная обработка(автоклав проходной)

Основной технологический процесс образования силикатного кирпича происходит в автоклаве. Кварцевый песок в автоклаве образует поверхностный растворимый оксид кремния SIO2, который реагирует гидроокисью кальция и водой и образует гидросиликат кальция. Где при температуре 175 — 210 градусов и при давлении 10-16 Бар (Атм.) образования гидросиликата кальция и перекристаллизации их гидрат окиси кальция в результате химической реакции кирпич-сырец приобретает прочность силикатного кирпича марки: М:150-250. Время нахождения а автоклаве= (1,5 часа выдержка) + (6 часов при температуре 175-210 градусов и давлении 10-16 Бар(Атм)) + (1,5 часа остывание).

11. Автоматическая Линия доставки тележки автоклавной с силикатным кирпичом от автоклава к укладчику стопы 512шт. или стопы 1280шт. на деревянный поддон

Тележка автоклавная с стопой 512шт. или с стопой 1280шт. силикатного кирпича выкатившаяся из автоклава на поворотный круг, автоматически делает поворот на 90 градусов на поворотном кругу и далее автоматически передвигается кареткой с толкателями на поворотный круг напротив укладчика стопы.

12. Укладчик-автомат стопы 512шт. силикатного кирпича с тележки автоклавной на деревянный поддон

От автоклава тележка автоклавная с стопой 512шт. силикатного кирпича автоматически передвигается и останавливается на поворотном кругу напротив укладчика стопы. Укладчик стопы автоматически сжимает стопу 512шт. силикатного кирпича и переносит её на деревянный поддон, который установлен на цепном транспортёре на линии доставки на холодный склад, а пустая тележка автоклавная передвигается к укладчику-сырца.

13. Автоматическая Линия доставки пустой тележки автоклавной от укладчика стопы 512шт. к укладчику-сырца.

Когда укладчик стопы перенёс стопу 512шт. с силикатным кирпичём на деревянный поддон, пустая тележка автоклавная на поворотном кругу делает поворот на 90 градусов и автоматически передвигается кареткой с толкателями к укладчику-сырца. И весь цикл повторяется вновь.

14. Упаковщик-автомат стопы 512шт. в полиэтиленновую плёнку

Деревянный поддон с стопой 512шт. силикатного кирпича по цепному транспортёру автоматически передвигается к упаковщику. где деревянный поддон с стопой 512шт. на поворотном кругу вращается и упаковывается в полиэтиленновую плёнку.

15. Линия отправки стопы 512шт. упакованной в полиэтиленновую плёнку на холодный склад

После упаковки стопы 512шт. силикатного кирпича в полиэтиленновую плёнку на деревянном поддоне установленному на цепном транспортёре автоматически передвигается за стены здания для складирования на холодном складе при помощи автокара.

Пульт управления электронный для управления всеми механизмами и гидрораспределителями с электромагнитным управлением. Вся технологическая линия работает автоматически.

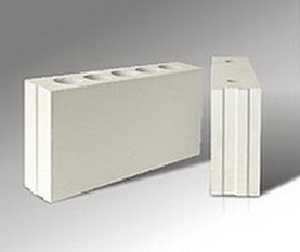

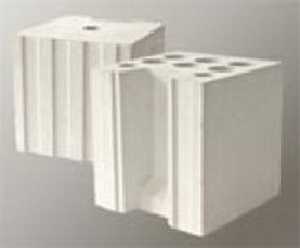

Виды изделий:

|

|

|

||

vogean.com

Оборудование для производства кирпича: линия, станок, формы, пресс и технология

Как начинающие, так и опытные предприниматели стараются все чаще и чаще обращать внимание на строительный рынок. Причиной тому являются привлекательные условия труда. Одним из наиболее прибыльных ниш является производство кирпича. При правильном подходе к созданию бизнеса можно получить существенную прибыль.

Как начинающие, так и опытные предприниматели стараются все чаще и чаще обращать внимание на строительный рынок. Причиной тому являются привлекательные условия труда. Одним из наиболее прибыльных ниш является производство кирпича. При правильном подходе к созданию бизнеса можно получить существенную прибыль.

Примечательно, что индивидуальные предприниматели, занимающиеся изготовлением кирпичной продукции, не испытывают сезонных затруднений. Все потому, что строительный материал пользуется спросом в любое время года. Кирпич не требователен к монтажу в то или иное время года, а значит, заниматься строительством можно круглогодично.

Самым главным фактором при формировании бизнеса на производстве определенных видов кирпича является правильный подбор оборудования. От этого зависит не только качество продукции, но и объемы ее изготовления. Чем больше партий будет создано, тем больше будет прибыль.

Из чего состоит линия по производству кирпича?

Правильный подбор оборудования дает возможность определить объемы производства. Предпринимателю необходимо позаботиться о том, чтобы выбранное оборудование соответствовало всем требованиям безопасности, поскольку большинство приобретенной техники работает на электрическом приводе. Хочется отметить, что оборудование для производства силикатного кирпича и оборудование для производства облицовочного кирпича схоже между собой, отличаются лишь пропорции составления смеси. При этом, линия по производству керамического кирпича состоит из тех же основных моделей оборудования.

Интересуетесь изготовлением поликарбоната? Узнайте, какое оборудование необходимо и что представляет собой технология производства поликарбоната.

Всё об оснащении автосервиса и выборе оборудования тут.

Итак, вот какое оборудование для производства глиняного кирпича необходимо для открытия бизнеса:

- Смеситель. Данное устройство незаменимо при создании высококачественного сырья для изготовления кирпича. В смеситель подается глиняная масса. Более продвинутые модели могут одновременно смешивать глину и отсеивать большие посторонние фракции. Чтобы получить наиболее оптимальный минеральный состав кирпича, в смеситель можно подавать сразу несколько сортов глины. Время обработки напрямую зависит от того, какие виды кирпича изготовляются, и какие компоненты для этого применяются.

- Автомат для нарезки шламовой массы. Как только сырье будет перемешано, его формируют в специальную линию. Данный автомат применяет для нарезания создаваемой линии, чтобы сделать из нее отдельные прямоугольные куски глины. Подача осуществляется из специального экструдера. Эти куски, по сути, являются основой для создания кирпича-сырца. Автомат не требует регулярного проведения сервисного обслуживания. Для контролирования работы необходим всего один оператор. По мере необходимости можно подобрать длину блока, обрезаемого автоматом из проводимой по его конвейерной ленте линии глины. К перечню основных функций данного автомата также относится возможность выбора скорости проката линии по ленте. Устройства отличаются между собой по габаритам и мощности двигателя. Аппарат приводится в действие, как правило, благодаря обыкновенной электросети 220В. На рынке нередко встречаются модели, нуждающиеся в сети 380 вольт.

- Автомат для нарезки кирпича-сырца. По сравнению с представленным выше устройством, автомат для нарезки кирпича-сырца имеет больше функциональных возможностей. Такое оборудование имеет большую компактность. С его помощью оператор может более точно нарезать блоки, которые потом будут использоваться в качестве заготовки для подачи в печь. Работа осуществляется от сети 220 вольт. Более профессиональные установки с повышенной мощностью требуют наличия сети 380 вольт.

- Сушилки. Технология изготовления красного кирпича предусматривает использование этого вида оборудования. На рынке можно встретить две разновидности сушилок для кирпича. Первая – туннельная. По сути, это очень длинная камера (от 24 до 36 метров). В нее подается сырец. Перемещение по камере гарантируется с помощью вагонеток, которые двигаются по камере благодаря специально спроектированным рельсовым путям. Преимуществом такой сушилки является возможность существенно увеличить уровень производительности предприятия. Второй вариант являет собой камеру, которая имеет от 10 до 18 метров длины. Во внутренних стенах камеры имеются специальные выступы. На них укладываются специальные рамки с предварительно выложенным сырцом. Тепло поступает через нижние специальные каналы, после чего выводится через вытяжной канал, расположенный в верхней части камеры. Примечательно, что первый и второй вариант сушки сырца является очень востребованным. Если в ходе самостоятельной сушки естественным путем сырье становится готовым через 20 дней, с помощью сушилок время обработки сокращается до 72 часов. В зависимости от типа кирпича, который будет производиться на предприятии, этот показатель можно сократить еще сильнее – даже до 32 часов.

- Печь для обжига. Большинство предприятий старается создать печь для изготовления кирпича своими силами. Причиной тому является сравнительно небольшое количество промышленных устройств, которые могут вместить в себе большое количество сырья. Тем не менее, в условиях малого бизнеса вполне логично обзавестись печью с электрическим нагревом. Несмотря на небольшую вместительность, такие печи максимально тщательно обрабатывают глиняные блоки. Для проведения правильной обработки понадобится всего один рабочий, который будет следить за температурой внутри камеры и временем пребывания сырья во внутренней части. Производители печей для обжига кирпича внедряют в оборудование специальные контроллеры, с помощью которых обеспечивается выбор одного из нескольких режимов термической обработки. Нередко в моделях имеются встроенные вентиляторы. Они помогают печной атмосфере принудительно циркулировать по внутреннему пространству. Как результат, по сравнению с печью, созданной своими силами, заводской вариант обеспечит более тщательный обжиг материала.

- Вагонетки, тележки и прочее вспомогательное оборудование для производства керамического кирпича, которое позволяет перемещать сырье по производственному цеху

В процессе поиска оборудования нужно приготовиться к тому, что далеко не всегда получится найти его с первой попытки. Причиной тому является очень маленький объем производства подобной техники. Она пользуется малым спросом, поэтому производители стараются максимально обезопасить себя, создавая технику малыми партиями.

Лучший вариант в такой ситуации – обратиться за помощью в дилерский центр или посетить завод-изготовитель. Оба варианта несут в себе еще одну выгоду. Она заключается в том, что производитель или представитель дилерского центра сможет рассказать подробную информацию о технических спецификациях оборудования, дать практические советы по использованию и предоставить гарантийный срок на приобретенную продукцию.

Технологии производства кирпича из глины

Красный кирпич

Производство красного кирпича в промышленных объемах осуществляется непрерывно. Технология производства стенового и облицовочного кирпича предусматривает использование глины средней жирности, в которую добавляют небольшое количество песка и дополнительных примесей. Изделие полностью лишено пористости структуры, поскольку здесь используется специальный вибропресс. Время сушки варьируется в пределах 36-72 часов, в зависимости от качества сырья.

Клинкерный кирпич

Высокие эксплуатационные характеристики и привлекательный внешний вид клинкера является результатом применения специальных добавок в состав глины. Дополнительные вещества более тщательно спекают глину. Это отражается на эксплуатационных характеристиках. В основе лежит сланцевая глина из различных пластов залегания. Технология производства керамического кирпича включает четыре этапа, указанные в подразделе ниже.

Силикатный кирпич

Несмотря на то, что глина все равно остается главным, в силикатный кирпич добавляется увеличенное количество воды и кварцевого песка. Примечательно, что технология производства силикатного кирпича включает в себя обработку сырца водяным паром, подаваемым под большим давлением. Это гарантирует высокую плотность материала.

При изготовлении силикатного кирпича известь гасится на протяжении 7-12 часов.

Формы для изготовления кирпича

Предприниматель может использовать формы, сделанные вручную из досок. Но в промышленных объемах производства такой подход не является допустимым.

Для изготовления максимально ровного кирпича используется специальная пресс-форма. Этот станок для изготовления кирпича позволяет достичь максимально плотной структуры без каких-либо пор внутри. Механизированная пресс-форма может создавать достаточно большое давление. Стандартный пресс для изготовления кирпича действует с усилием от 20 тонн, одновременно создавая 10 и более кирпичей. Даже самое тщательное производство из форм, сделанных своими руками, не сравнится с механизированным способом формирования блоков.

Современная технология производства керамической плитки позволяет получать качественный продукт за короткое время.

Хотите открыть автомойку, но не знаете с чего начать? Подробная информация об оснащении автомобильных моек представлена здесь.

Как осуществляется шиномонтаж? Какие инструменты используются? Подробнее на http://buisiness-oborudovanie.com/dlya-avtomobilnoj-sfery/oborudovanie-dlya-shinomontazha/.

Как получить смесь для производства кирпича?

Самое главное правило – следить за жирностью глины. От этого показателя сильно зависит прочность готового изделия в целом. Чтобы получить максимально прочный кирпичный блок, нужно предварительно протестировать жирность глины. Все легко – берется килограмм глины, в нее добавляется небольшое количество воды. Смесь размешивается до тех пор, пока она не начнет прилипать к рукам. «Тесто» скатывается в небольшой шарик диаметром 10 сантиметров, после чего он ставится в тень на 2-3 дня. Если трещин нет, значит, сырье нормальное. При наличии трещин нужно добавить немного песка. Непрочный шарик без трещин свидетельствует о недостаточной жирности сырья. В таком случае добавляется более жирный сорт глины.

Самое главное правило – следить за жирностью глины. От этого показателя сильно зависит прочность готового изделия в целом. Чтобы получить максимально прочный кирпичный блок, нужно предварительно протестировать жирность глины. Все легко – берется килограмм глины, в нее добавляется небольшое количество воды. Смесь размешивается до тех пор, пока она не начнет прилипать к рукам. «Тесто» скатывается в небольшой шарик диаметром 10 сантиметров, после чего он ставится в тень на 2-3 дня. Если трещин нет, значит, сырье нормальное. При наличии трещин нужно добавить немного песка. Непрочный шарик без трещин свидетельствует о недостаточной жирности сырья. В таком случае добавляется более жирный сорт глины.

Этапы производства

Превращение глины в готовый кирпич происходит в четыре этапа:

- Добыча, доставка и подготовка сырья.

- Формирование сырца.

- Сушка сырца

- Обжиг в печи.

После этого кирпичи остывают, штабелируются и пакуются.

Модели оборудования

Вибропресс Сиргис-универсал. Работает в сети 220 вольт. Пресс создает усилие, равное 29 тоннам. Имеется возможность использования разных форм. Обслуживание осуществляется одним рабочим. Габариты техники сравнимы с габаритами двух длинных холодильников, поставленных в ряд.

Вибропресс Сиргис-универсал. Работает в сети 220 вольт. Пресс создает усилие, равное 29 тоннам. Имеется возможность использования разных форм. Обслуживание осуществляется одним рабочим. Габариты техники сравнимы с габаритами двух длинных холодильников, поставленных в ряд.

Печь для обжига Кераммаш. Электрический нагрев. 2 м3 полезного объема. Максимальная температура внутри камеры – 1260 градусов. Двери – поворотные. Выкатной поддон упрощает загрузку и выгрузку сырья/готовой продукции. Оснащается вентилятором.

Смесители РусьМаш СМК 125А. Два вала ускоряют процесс обработки сырья. Работают от сети 380 вольт. Встроена функция увлажнения смесителем.

Видео про изготовление кирпича

buisiness-oborudovanie.com

Технология производства силикатных кирпичей

Производство силикатного кирпича освоено многими компаниями, чтобы покрыть постоянно растущий спрос на данный стройматериал. Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Производство силикатного кирпича освоено многими компаниями, чтобы покрыть постоянно растущий спрос на данный стройматериал. Такой кирпич имеет многочисленные достоинства, а внешний вид и характерная правильность форм особо покоряет покупателей. В настоящее время он реализуется в широком ассортименте с декорирующими добавками, что дает возможность выбора. Кроме того, можно освоить технологию изготовления кирпича в домашних условиях, что позволить заняться бизнесом или обеспечить строительство собственного дома.

Особенности материала

Силикатный или белый кирпич (проще, силикат) представляет собой спрессованную и обожженную смесь кварцевого песка с известью. Его основными преимуществами считаются:

- белый, декоративный цвет, что дает возможность получения различных оттенков при добавлении пигмента;

- правильные геометрические формы;

- высокая прочность.

К недостаткам следует отнести достаточно высокую влагопроницаемость, что ограничивает применение такого материала в среде с высокой влажностью или требует использования надежной гидроизоляции. Несмотря на наличие отрицательных качеств, силикат широко применяется при кирпичной кладке стен зданий различного назначения (как жилого, так и производственного фондов), причем достаточно большой этажности.

Технология производства силикатного кирпича не отличается большой сложностью, а потому оно осваивается крупными предприятиями, небольшими фирмами, частными предпринимателями. Можно организовать изготовление белого кирпича и в домашних условиях, своими руками.

Из чего делают рассматриваемый стройматериал? Когда изготавливается силикатный кирпич, состав его в корне отличается от строения обычного, красного. В его структуре не используется глина. Основу состава составляет высококачественный кварцевый песок (до 90-92 %). Связующим веществом выступает известь (8-9 %). Вступая в реакцию с песком, она обеспечивает однородность структуры и высокую прочность. Смесь готовится с добавлением воды, причем она используется на всех производственных стадиях.

В состав силикатного кирпича для придания определенных свойств могут вводиться ингредиенты, способствующие быстрому отвердению смеси, а также пигменты для обеспечения нужной окраски. Чаще всего используется белый кирпич, в котором отсутствуют пигменты.

Технологические процессы

Как делают силикат? В принципе, когда нужен силикатный кирпич, производство его может базироваться на 2 основных способах:

- Смешанная технология изготовления. Она подразумевает подачу сырья на каждый формовочный станок. Такой способ применяется на малых производствах и в домашних условиях.

- Централизованный способ изготовления силикатного кирпича. Сырье поступает по конвейеру в большие смесительные камеры, а затем распределяется по нескольким аппаратам. Естественно, что без такой технологии не могут обойтись крупные предприятия.

В общем случае технологическая схема производства силикатного кирпича включает такие этапы:

- хранение и предварительная подготовка ингредиентов;

- подготовка известкового компонента;

- приготовление смеси;

- гашение извести в смешанном состоянии;

- формование кирпичных элементов;

- изготовление кирпича в автоклаве;

- контроль качества и складирование готовой продукции.

При налаженном промышленном производстве используется следующее оборудование:

- Дробилка щепкового типа для измельчения крупных компонентов.

- Нория или специальный транспортер, обеспечивающий вертикальную подачу сырья и компонентов.

- Силосный аппарат для проведения процесса гашения извести.

- Мельница шарового типа для окончательного (тонкого) измельчения ингредиентов.

- Песчаный силосный аппарат для приготовления смеси.

- Винтовой конвейер для перемещения сыпучих компонентов.

- Дозирующая установка для подачи ингредиентов в непрерывном режиме.

- Смеситель двухвалкового типа, обеспечивающий приготовление смеси.

- Ленточный транспортер — основное оборудование для перемещения смеси и готовой продукции.

- Мост, предназначенный для загрузки сырого полуфабриката в автоклав.

- Пресс гидравлического типа обеспечивает формовку кирпичей.

- Автоклав — основное оборудования для изготовления кирпича под высоким давлением и температурой.

Приготовление сырья

В вопросе, какого качества будет сделан силикатный кирпич, важную роль играет стадия подготовки ингредиентов и смеси. К компонентам предъявляются такие требования:

- Кварцевый песок в основном используется в немолотом виде. Можно применять смесь из крупнозернистого и тонкомолотого песка. Содержание кремнезема в нем должно составлять более 69-72 %.

- Известь во многом определяет свойства готового изделия, а потому она должна быть высокого качества. Основное условие — она должна иметь способность к ускоренному гашению.

- Вода используется на всех стадиях производства: подготовка смеси, гашение извести, при формовке элементов и в процессе тепловой обработки. Она не должна иметь никаких примесей.

Приготовление смеси для формовки кирпича начинается с дозировки ингредиентов, которая должна строго соответствовать выбранной рецептуре. Известь может добавляться в количестве 6,5-9 % по объему. Чем выше качество извести, тем меньше ее потребность в составе. Вода добавляется после смешивания компонентов из расчета следующего расхода: испарение — 3-4 %, на гашение извести — 2,4-2,7 %, на увлажнение смеси — 6,5-7,5 %. Рецептура кирпича оговаривается техническими условиями, принятыми на данном предприятии.

Приготовление песчано-известкового раствора обеспечивается 2 основными способами:

- Барабанный способ. Используется известь после тонкого измельчения. Песок и тонкомолотая известь поступают в специальный бункер с барабаном для перемешивания ингредиентов. В этой же камере производится и гашение извести с добавлением воды. Завершает процесс барабанной подготовки тепловая обработка при вращении в герметичном объеме, которая осуществляется с помощью пара.

- Силосный способ. Подготовка смеси проводится в специальных емкостях цилиндрической формы, которые называются силосами. В них обеспечивается и гашение извести. Весь процесс приготовления сырья занимает 11,5-13 часов, после чего смесь увлажняется и направляется на формовку в пресс.

Процесс формовки кирпича

Приготовленное сырье в виде увлажненной смеси подается в специальные формы, устанавливаемые в гидравлический пресс. Четкость геометрии готового кирпича зависит от давления, которое обеспечивается в формовочной установке. Чем больше мощность пресса и выше развиваемое давление, тем плотнее структура кирпича и выше качество. Остатки воздушных включений и водяных капель негативно сказываются на свойствах готового изделия.

2 важный параметр процесса формовки — скорость приложения давления. При резком сдавливании массы не удастся обеспечить равномерную, качественную структуру кирпича. Хорошее оборудование позволяет регулировать данный параметр. Производственная практика показала, что оптимальное давление в прессе при формовке силикатного элемента находится в пределах 160-210 кг/см².

На стадии формовки кирпича решается вопрос о его конструкции. Дело в том, что современные прессы способны обеспечить производство монолитных и пустотелых элементов, а также кирпичей с пазогребневым профилем.

Автоклавная обработка

После формовки полуфабрикат (кирпич-сырец) выгружается из пресса и направляется в автоклав, где обеспечивается его отвердение в специальных условиях. В этой специальной камере осуществляется тепловая обработка и увлажнение, а самое главное, выдержка под высоким давлением.

Автоклав для обработки силикатных заготовок

Изготовление силикатного кирпича высокого качества требует обеспечения следующих условий:

- В течение 140-150 минут в автоклаве постепенно увеличивается давление до 1,1-1,3 МПа и температура 165-185ºС.

- В указанном режиме обеспечивается выдержка заготовок в течение 6,5-8 часов.

- Завершающая стадия процесса предусматривает постепенное снижение давления до атмосферного значения в течение 85-95 минут.

Только после выполнения указанных условий автоклав открывается, и готовые кирпичи отправляются на хранение. Сразу после извлечения из камеры следует провести тщательный контроль качества полученной продукции.

Возможности домашнего производства

Силикатный кирпич можно изготавливать своими руками. Для этого придется приобрести ручной пресс и печь-автоклав. При организации мини-производства в домашних условиях придется полностью повторить вышеописанную технологическую схему. Другое дело, что объемы производства значительно меньше, а значит, все работы можно производить вручную.

Прежде всего подбирается место, где можно самостоятельно добыть крупнозернистый кварцевый песок. Известь лучше приобрести в готовом виде. Далее тщательно перемешиваются песок и известь в пропорции 9:1. Смесь засыпается в металлическую емкость, где производится гашение извести путем добавления воды при перемешивании состава. Вода добавляется из расчета 25 л на 1 м³ смеси.

После гашения раствор увлажняется и засыпается в деревянные или металлические формы. Их можно сделать своими руками или использовать готовые, покупные. В качестве формовочного аппарата можно использовать стандартный пресс для полусухого формования кирпича. Важно обеспечить давление порядка 150-160 кг/см², причем сдавливание формы проводится вручную, постепенно.

Кирпич-сырец после формовки закладывается в печь-автоклав. В ней надо обеспечить давление не менее 8-9 атм, можно воспользоваться способностями пара. Температура поддерживается на уровне 160-180ºС. В таком режиме заготовка должна находиться не менее 6-7 часов.

Силикатный кирпич, несмотря на некоторые недостатки, широко применяется для возведения стен построек разного типа. При покупке такого материала следует обратить внимание на его качество, что является следствием соблюдения технологических приемов. Изготовить кирпич можно и самостоятельно, но для этого необходимо приобрести пресс для формовки и автоклав.

kamedom.ru

Производство силикатного кирпича: оборудование (цена), технология

Некоторые люди думают, что если разговор заходит об открытии производства силикатного кирпича, то обязательно речь идёт о крупном заводе. На самом деле для того, чтобы выпускать силикатный кирпич не обязательно открывать завод с многочисленными производственными линиями.

В России и странах СНГ сегодня есть возможность организовать свой собственный завод, без больших вложений.

Содержание статьи:

С чего начать?

Кирпич – это самый популярный материал для строительства. На сегодняшний день в России насчитывают около 700 предприятий, среди которых и мини-заводы для производства силикатного кирпича.

Для старта деятельности нужно собрать документы

- Сертификаты, которые будут подтверждать качество силикатного кирпича и его соответствие ГОСТам.

- Разрешение на предпринимательскую деятельность, выбрать форму собственности, которая подойдет для такой работы. Это может быть ИП, если предприниматель один, или ООО, если организовать предприятие собралось несколько человек.

- Выбрать коды ОКВЭД. Для производства кирпича должны быть указаны коды 26.40, 51.53.24, 52.46.72.

- Получить разрешения от пожарной службы и СЭС.

Технология

Силикатный кирпич имеет особенный технологический процесс, который отличается от процесса производства глиняного кирпича. Качество продукта обычно выше, цена доступная.

Любой мини-завод, вне зависимости от того, какой способ производства выбрал предприниматель, выполняет несколько типичных этапов производства.

Стадии технологического процесса

Процесс производства на мини-заводе обычно выполняется в несколько этапов, для каждого этапа предусмотрена отдельная линия для производства силикатного кирпича:

- Компоненты просушиваются, обрабатываются и дозируются.

- Компоненты отправляются в гомогенизатор для создания смеси.

- Смесь отправляется в смеситель для выравнивания состава.

- Сухая смесь отправляется на пресс, где и создают кирпич.

Оборудование

Технологический процесс производства силикатного кирпича невозможен без качественного оборудования.

Создать цех позволит покупка следующих устройств:

- Прессы – выбирают несколько вариантов разной сложности.

- Смесители, которые дают возможность подготовить сырье.

- Конвейерные ленты.

Оборудование подбирают в соответствии с тем, какая технологическая схема производства силикатного кирпича планируется.

Особое внимание уделяется покупке прессов, так как от вида пресса зависит и вид силикатного кирпича, который планирует производить компания.

Сырье

Следующий этап – выбор сырья для изготовления необходимой продукции. Для производства силикатного кирпича используют кварцевый песок, из которого кирпич состоит примерно на 90%.

Также около 10% составляет известковая смесь. Невозможен процесс производства силикатного кирпича без воды.

Все необходимые компоненты для производства силикатного кирпича должны соответствовать определенным требованиям. Так кварцевые пески должны состоять из разных по величине зерен и не содержать большие объемы примесей глины и слюды. Известь используется быстрогасящаяся.

Что нужно для успешного старта?

Организовать прибыльный бизнес можно с минимальными вложениями, но для этого нужно составить грамотный бизнес-план.

Выбор оборудования и его стоимость

Для начала, предприниматель оценивает стоимость оборудования. Способы производства силикатного кирпича влияют на выбор производственной линии.

Для небольшого завода достаточно для старта недорогого станка из Китая, который в час выпускает около 100 штук кирпичей и стоит около 4000 долларов.

Станок с производительностью 500 кирпичей в час дает больше возможностей, но его цена равна уже 30 000$.

Линия для производства кирпича с недорогим станком оценивается примерно в 16 000 долл. А вот линии с автоматизированными процессами обойдутся уже от 65 000 долларов.

Для создания линии производства силикатного кирпича необходимы следующие устройства:

- Транспортер вертикальный нория.

- Бегунковая мельница, которую используют для помола компонентов.

- Силос песчаный – сосуд с песчано-известковой смесью.

- Силос – сосуд для гашения извести.

- Кран для погрузки.

- Шаровая мельница – необходима для осуществления процесса дробления компонентов.

- Винтовой конвейер, который необходим для перемещения пылевидных материалов.

- Дозатор для отбора необходимого количества сыпучих материалов.

- Гидравлический пресс для формирования кирпичей.

- Двухвалковый смеситель для перемешивания состава.

- Автоклав – устройство для обработки кирпича.

- Дробилка щепковая – используется для измельчения материалов на мелкие и средние по величине куски.

- Бункер, в котором осуществляется непрерывный процесс гашения извести.

- Ленточный транспортер.

- Мост – для перемещения и погрузки сырых сформированных кирпичей в автоклав.

- Вилочный погрузчик.

Помещение и рабочая сила

В статью расходов нужно сразу записать условия производства силикатного кирпича. Рекомендуется подобрать помещение с площадью не менее 400 квадратных метров.

Желательно сразу разделить пространство на три зоны – производственная зона, небольшой склад для сырья и склад для хранения готового кирпича. Важно, чтобы в помещении были высокие потолки и удобный подъезд грузового транспорта.

Для работы нужно нанять сотрудников. Для старта достаточно технолога и нескольких рабочих, которые будут контролировать процесс производства. Руководить работами может сам предприниматель, а бухгалтерию можно отдать аутсорсинговой компании.

Примерный подсчет себестоимости

Производство кирпича силикатного требует расходов на закупку сырья. Для изготовления 300 кирпичей нужно потратить на компоненты примерно 100 долларов. Получается, что себестоимость такого изделия равна тридцати центам.

Предприятия продают продукцию оптом по цене в среднем в два раза выше от себестоимости. Но, из полученной прибыли, нужно вычесть расходы за аренду помещения, выплату заработной платы сотрудникам и прочие амортизационные расходы.

Отсюда расчет, что предприниматель должен каждый месяц реализовать не менее 30 тысяч кирпичей. Получается, что в сутки мини-завод должен производить хотя бы 1000 кирпичей, чтобы не быть убыточным.

Понравилась статья? Поделитесь с друзьями:

p-business.ru

Производство силикатного кирпича: технологическая схема, сырье, оборудование

Как и из чего делают силикатный кирпич?

Производить силикатный кирпич начали уже давно – с конца 19 в. Но если раньше его изготавливали буквально в домашних условиях без использования специального автоматического оборудования, то сейчас применяются современные линии, что позволяет получать в итоге высококачественную продукцию.

Технология производства силикатного кирпича отличается от методов изготовления глиняных блоков и имеет ряд неоспоримых преимуществ – небольшой расход топлива, полная механизация процесса, простое в управлении оборудование.

В России в промышленных масштабах стали производить силикатный кирпич гораздо раньше, чем в других странах. Наша страна и по сей день является одной из лидирующих в этом сегменте рынка.

Итак, как и из чего делают силикатный кирпич?

Методы получения силикатного кирпича: какой лучше?

На современных предприятиях активно применяются 2 метода получения силикатного кирпича:

- централизованный,

- смешанный.

Технологии различаются способом подготовки и приготовления сырьевой массы. При использовании централизованного метода сырье сразу подается в смесители, откуда поступает на несколько прессов одновременно. Смешанный же метод предусматривает приготовление смеси индивидуально для каждого аппарата.

Сказать, какая из технологий лучше, довольно сложно. Но практика показывает, что на предприятиях с большими объемами производства целесообразней использовать именно централизованный метод. А вот мини завод по производству силикатного кирпича с 1-2 прессами будет работать куда эффективней при использовании смешанного метода. К примеру, в Германии практикуется только такая технология.

Сырье для получения силикатного кирпича

Одна из причин рентабельности заводов по изготовлению силикатных блоков – относительно невысокая стоимость используемых компонентов. В список основного сырья входят:

- кварцевый песок,

- известь,

- вода.

Песок используют либо вообще немолотый, либо в виде смеси немолотого и тонкомолотого. Если свериться с современными стандартами, процентное содержание кремнезема в кварцевом песке должно быть не меньше 70 %.

Известь во многом определяет качество готового кирпичного блока. Технологическая схема производства силикатных блоков предусматривает как наличие собственного известкового цеха (примерно на 60 % заводах), так и закупку сырья у сторонних предприятий. Цена извести относительно невысока, поэтому маломощным заводам лучше закупать этот компонент, чем тратиться на высокотехнологичное оборудование для его подготовки. Главное требование, которое предъявляется к извести – ее быстрое гашение.

Вода применяется на каждой стадии технологической схемы – для гашения извести и смешивания компонентов, при мойке оборудования для производства силикатного кирпича, для тепловой обработки сырца и дальнейшего его прессования.

Подготовка сырьевой смеси

Процесс изготовления начинается с дозирования и подготовки сырьевого раствора. В современных кирпичных цехах применяются 2 способа приготовления известково-песчаной массы:

- барабанный,

- силосный.

Силос для кирпича

Именно второй метод чаще используется, поскольку для своего воплощения требует минимум финансовых и временных затрат. Его и рассмотрим.

Каждый завод работает по собственному ТУ, а потому, количество сырья строго индивидуально. Содержание извести в растворе – 6-8 %. Но тут многое зависит от качества используемого компонента. Например, если известь довольно долго хранилась на складе или содержит много примесей, продукта потребуется несколько больше. При определении необходимого количества воды учитывается в первую очередь показатель влажности кварцевого песка. Весь объем жидкости, добавляемой к остальным компонентам, распределяется в нем по определенным пропорциям: на гашение – 2,5 %, на испарение – 3,5 %, на увлажнение раствора – 7 %.

Перед подачей извести к остальным компонентам, проводят ее лабораторный анализ – строго контролируются показатели ее активности. Причем, при подготовке сырьевого раствора активность проверяется несколько раз.

Каждый компонент, предварительно рассчитанный, завешивается на весах и подается на специальное оборудование для производства силикатного кирпича – смеситель. Здесь сырье перемешивается, а сама смесь увлажняется. Масса затем подается в силоса-реакторы. В этих герметичных, постоянно вращающихся резервуарах происходит не только гашение извести, но и дополнительное усреднение смеси. Подготовка силикатной массы занимает в среднем 7-12 ч.

Чтобы на выходе получить кирпичи разных цветов, к прочему сырью добавляются еще и пигменты.

Интересные статьи:

Делаем самодельный кирпич из глины.

Какова цена матрицы для Лего кирпича?

Формование силикатного кирпича

Пресс для силикатного кирпича

Полученная на предыдущем этапе масса дозированно подается в пресс для силикатного кирпича. В процессе формования блоков большую роль играет давление, которому подвергается сырьевая масса. Чем выше эти показатели, тем качественнее будет кирпич – без пустот, с достаточной плотностью. Воздух и капельки влаги внутри кирпича негативно сказываются на его технических характеристиках.

При формовании изделий важна еще и скорость приложения давления на силикатную смесь. Если давление оказывается резко и с большой силой, то произойдет разрушение структуры кирпича. Поэтому на заводах этот параметр у оборудования проверяется и по мере необходимости регулируется. Оптимальные показатели давления – 150-200 кг/см3.

Современный станок для силикатного кирпича может формовать самые разные виды кирпича – пустотелые, полнотелые, пазогребневые.

После формования кирпич-сырец отправляется на специальных вагонетках в автоклавы.

Автоклавная обработка силикатного кирпича

Автоклав для производства силикатного кирпича

В автоклаве происходит тепло- и влагообработка кирпича-сырца до требуемых показателей качества готовой продукции. Количество загружаемых сюда изделий будет зависеть от мощности аппарата и его габаритных размеров.

Изготовление силикатного кирпича своими руками представляет огромные трудности, поскольку на данном этапе необходимо обеспечивать постоянные показатели температуры, давления и влажности:

- В течении первых 2,5 ч повышают давление до 1,2 МПа, а температура при этом достигает 170-190 °С.

- На протяжении дальнейших 7 ч поддерживаются именно эти показатели давления и температуры.

- В течении следующих 1,5 ч в бункере понижают давление до нормальных показателей.

По прошествии обозначенного времени крышку автоклава открывают, готовые изделия вынимают из аппарата и отправляют на хранение. Пустые вагонетки же чистятся и вновь возвращаются в цех к прессу.

Популярные публикации:

Газовая печь для обжига кирпича.

Какой купить пресс для кирпича Лего?

Состав линии по изготовлению силикатного кирпича

Состав линии для производства силикатного кирпича

Производители сегодня предлагают огромный выбор оборудования для изготовления силикатных кирпичных блоков. Имея в наличии стартовый капитал, можно подобрать любую линию для того, чтобы открыть завод с нуля.

Линия для производства силикатного кирпича включает в себя следующий набор оборудования:

- дробилки и мельницы,

- весы,

- накопительные бункеры для сырья,

- пресс-автомат,

- смеситель,

- автоклавные печи,

- конвейеры.

Линии отличаются по производительности, а соответственно, и по цене. Если купить станки в Китае, можно значительно сэкономить. Но заводы большой мощности, как правило, оснащаются европейским оборудование. Оно дороже, но длительный срок его эксплуатации вполне это оправдывает.

tvoikirpichi.ru

Линия силикатного кирпича — Оборудование из Китая

Оборудование из Китая для производства силикатного кирпича отличается высокой производительностью, надежностью и достойным качеством. Обратитесь в нашу компания за предоставлением подробного технико-коммерческого предложения, с указанием технических параметров линии, вариантов размещения оборудования, цены и способов доставки оборудования.

Мы поставляем не только целые технологические линии по производству силикатного кирпича, но и предлагаем услуги по модернизации уже существующих силикатных заводов. осуществляем проектирование, шефмонтаж и обучение персонала.

Автоматизированная линия производства силикатного кирпича на базе гидравлического пресса модели KDQ1300 (сжимающая сила до 130000 кН) способна производить за один цикл 48/24 шт. условного кирпича с глухими отверстиями. Гидравлический пресс выполняет формование кирпичей со скоростью 3.5 удара/мин. Ежегодная производительность такой линии составляет 60 млн. единиц продукции.

Пресс модели KDQ1300 оснащен большими гидравлическими цилиндрами, которые формируют необходимый объем сжимающей силы. Шатун такого цилиндра выполняет удары глубиной до 680мм. Высота зажима пресса (вертикальное расстояние между рабочей поверхностью и дном гидравлического пресса) равна 1290 мм.

Широкий ассортимент гидравлических прессов насчитывает несколько современных моделей, в том числе гидравлический пресс для изготовления стандартного силикатного кирпича, кирпичей с глухими отверстиями, бетонных блоков с глухими отверстиями и блоков со сквозными отверстиями. Для изготовления различных форм и размеров кирпичей достаточно использования одного гидравлического пресса. Максимальные размеры готового изделия составляют 480×240×190 мм.

Автоматизированный кран-делитель использует специальные зажимы для того, чтобы отделять кирпичи друг от друга, переносить их на транспортные тележки для последующей перевозки в складское помещение. Данный тип оборудования имеет современный дизайн конструкции и состоит из рамы и подъемного крана (механизма подъема/опускания материала). Уникальная технология контроля скорости позволяет оборудования с высокой точностью и безопасностью выполнять транспортировку кирпичей.

Специальная система обеспечивает контроль всего процесса транспортировки кирпичей к автоклавам и возвращение форм к первоначальной рабочей зоне. Эта система практически не требует ручного управления, а значит, увеличивает производительность, снижает нагрузку операторов и коэффициент наличия субъективных ошибок.

Технологический процесс производства силикатного кирпича

Краткое описание технологического процесса силикатного завода из Китая

1. Приготовление сырья на силикатном заводе

Комовая известь загружается в приемный бункер, вибрационным питателем подается в щековую дробилку, где происходит дробление до размеров менее 25 мм. Вибролпитателем дробленая известь направляется в накопитель шаровой мельницы. Пыль, выделяемая технологическим оборудованием улавливается циклонами с осевым вентилятором. После шаровой мельницы молотая известь ковшовым элеватором подается в расходный бункер молотой извести. С нижней части бункера тонкомолотая известь винтовым конвейером подается в бункер дозатор. После автоматического дозирования, материал подается на смеситель.

Песок необходимой фракции подается в смеситель.

2. Приготовление силикатной смеси

Смесь, после перемешивания в смесителе подается на наклонный ленточный конвейер и распределяется в силоса-реактора. В силосах-реакторах происходит гашение извести, и обволакивание гашеной тонкодисперсной извести частицами песка. С помошью питателя, готовая с заданной температурой смесь направляется в планетарный смеситель для перемешивания и доувлажнения силикатной смеси до формовочной влажности (4-6%).

Смесь, после перемешивания в смесителе подается на наклонный ленточный конвейер и распределяется в силоса-реактора. В силосах-реакторах происходит гашение извести, и обволакивание гашеной тонкодисперсной извести частицами песка. С помошью питателя, готовая с заданной температурой смесь направляется в планетарный смеситель для перемешивания и доувлажнения силикатной смеси до формовочной влажности (4-6%).

3. Формование силикатного кирпича на китайском прессе

Готовая для формования силикатная смесь, ленточным конвейером подается в приемный бункер пресса. Дозированное количество силикатной смеси по конвейерной ленте подается в пресс для формования кирпича-сырца. Формованный кирпич отбирается захватом автомата-укладчика и укладывается на автоклавные вагонетки. Подача порожних автоклавных вагонеток, позиционирование и отвод заполненных автоклавных вагонеток в зоне действия пресса производится автоматикой самого пресса. Пресс из Китая для производства силикатного кирпича отличается достойным качеством по привлекательной цене.

Технические параметры гиперпресса из Китая

Модель | KDQ680 | KDQ1100Z | KDQ1300 |

Производительность в год | 30 млн. | 50 млн. | 60 млн. |

Максимальная сила прессовки, кН | 6800 | 11000 | 13000 |

Максимальная толкающая сила, кН | 1300 | 2000 | 2500 |

Максимальная глубина удара, мм | 540 | 580 | 680 |

Высота хода, мм | 1200 | 1450 | 1600 |

Количество обрабатываемых кирпичей за один цикл, шт | 24 | 32 | 48 |

Мощность, кВт | 75 | 90 | 90 |

4. Автоклавная обработка силикатного кирпича.

Автоклавы из Китая для пропарки силикатного кирпича

В автоклав помещают автоклавные вагонетки с кирпичем-сырцом. Количество одновременно автоклавируемых вагонеток с кирпичем-сырцом зависит от диаметра и длины автоклава. Плавно в течение 2,5 часов давление пара плавно повышается 0.8+1,2 МПа, температура в автоклаве достигается +170+190°С. В течении 7 часов происходит происходит процесс автоклавной обработки. После этого, в течении 1.5 часов снижают давление в автоклаве. Общее время выдержки составляет около 12 ч. Автоклавные вагонетки с силикатным кирпичом перемещают на секцию упаковки. Готовую продукцию упаковывают. После очистки, порожние автоклавные вагонетки с помощью передаточной тележки возвращаются обратно в прессовое отделение.

Автоклав из Китая для силикатного завода характеризуется долгим сроком службы и простым обслуживанием.

Временной цикл

- Время смешивания: 4-6 минут

- Время созревания: 2.5~3 часа

- Время вторичного смешивания: 4-5 минут

- Формование: 3-3.5 раз/ минуту

- Система автоклавного твердения

- До-после автоклавирования: 0,5 ч

- Вакуумирование: 0,5 ч (0~-0.05 мПа)

- Подъем давления: 1,5 ч (0.05~1.3 мПа)

- Выдержка давления: 6ч (1,3 мПа)

- Понижение давления: 1,5 ч (1.3~0 мПа)

- Итого: 10 ч

ct-line.ru