Переработка древесных отходов в щепу

Процесс лесозаготовки, деревообработки и вторичного производства связан с образованием отходов древесины. Объемы вторсырья древесного производства соизмеримы с объемами готовой продукции. Дополнительным источником древесных отходов являются лесопарки и зеленые насаждения городов, которые периодически подвергаются санитарной вырубке и чистке. Однако, находит полезное применение не более половины остатков древесины. Ценный природный материал просто сгнивает без попыток утилизации. Поэтому переработка древесных отходов и вторичное использование сырья остаются актуальными.

На заготовительных полигонах остаются без переработки следующие виды сырья:

- корни и пни;

- ветви и сучья;

- мелкая древесная зелень;

- опилки и стружки;

- кора и верхушки.

В лесопильном производстве пятая часть от завезенного материала классифицируется как неделовая древесина или дрова, а часть уходит в опилки. На комбинатах по выпуску мебели, фанеры, шпона доля отходов составляет 35–60% от объема пиломатериала.

Стоит отметить, что древесные остатки являются ценным источником сырья для повторной переработки с целью получения изделий и материалов различного назначения. Их переработка послужит экономии природных ресурсов и решению экологических проблем.

Классификация древесного сырья

Отходы древесины классифицируются по плотности:

- кора и луб;

- мягкие – стружки и опилки, пыль, древесная зелень: хвоя и листья;

- твердые или кусковые – сюда относятся пни, горбыли, корни, ветви деревьев, обрезки.

Обрезки древесины

По способу получения:

- при рубке леса: пни, вершины, ветки, кора, обрезки, дрова;

- при обработке кругляка или первичном лесопилении;

- остатки от производства шпона и фанеры: стружки и опилки, обрезки некондиция, рейки, горбыли, кора;

- вторичные отходы мебельных фабрик: обрезки доски, стружка и опилки.

Способы использования

Отходы деревообработки имеют самое широкое применение, они востребованы во многих отраслях хозяйства:

- строительство;

- древесно-стружечные плиты;

- цементно-стружечные плиты;

- арболит;

- кирпич;

- гипсовые листы;

- мебельные щиты;

- бумажное производство

- бумага и картон;

- источник тепловой энергии;

- топливные брикеты и пеллеты;

- дрова;

- сельское хозяйство;

- компост для повышения уровня плодородия суглинистых почв;

- добавка из опилок в почву парников и теплиц;

- подстилка для животных;

- переработка твердых отходов после вываривания экстракта в кормовую муку, обладающую антибактериальным свойством.

Опилки всех видов востребованы в гидролизном и кирпичном производстве, для обогрева и изготовления листов на гипсовой основе, для получения опилкобетона и органического топлива.

В частных хозяйствах деревянными опилками утепляют чердаки и подвалы. В условиях промышленных предприятий опилки необходимы для фильтрации стоков. Смесь опилок с торфом служит отличным наполнителем биотуалета.

На бумажных комбинатах и в сельском хозяйстве используют древесные отходы. Мелкие и крупные щепки, особенно хвойных пород деревьев, нужны для получения особого строительного материала арболита. Переработанные стружки после специальной обработки закладывают в древесно-стружечные и цементно-стружечные плиты, необходимые в жилищном строительстве.

Техника для измельчения древесины в щепу

Способы переработки

Переработка отходов древесины осуществляется по двум основным технологиям:

- химический метод гидролиза – получается в результате скипидар, уксусная кислота, уголь;

- механической – после перемалывания древесины выходит щепа для изготовления строительных плит, гранул и брикетов для отопления.

Перерабатывать древесину начинают с разделения по сортам и породам дерева. Затем сырье разделывают, очищают от участков гнили, обрабатывают паром.

Для очистки от вредных примесей, проникших из почвы либо сточных вод, обрабатывают солевыми растворами.

На следующем этапе материал проходит дробление на машинах с зубчатыми дисками. С целью облегчения процесса и снижения нагрузки на привод, дробилку подвергают парообработке.

Технология переработки и необходимое оборудование выбираются исходя из типа древесных отходов.

Специализированное оборудование для переработки древесных отходов подбирается в зависимости от выбранного способа переработки.

Оборудование для переработки древесины

В любом случае понадобятся:

- пресс-формы;

- шнековый транспортер;

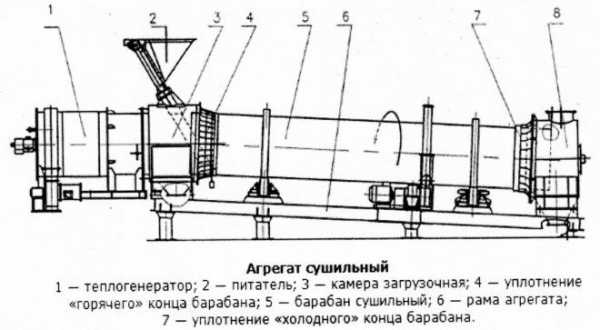

- камера для сушки;

- ручные трамбовки;

- щепорубильный агрегат;

- смесительная станция;

- дровоколы;

- измельчители-шредеры;

- сепараторы;

- брикетировщики;

- газогенератор;

- бункер-накопитель;

- печь для выжигания углей;

- станция управления;

- транспортировщики.

Получение древесного угля

Эффективно утилизировать древесные отходы следует с помощью изготовления древесного угля. Древесный уголь используется в качестве второстепенного компонента в металлургическом и химическом производстве.

В строительных технологиях его используют для теплоизоляции. Как продукт перепроизводства служит добавкой в кормовую смесь для скота и птицы.

Характеризуется древесный уголь высокой теплотворностью и отсутствием токсичности, он полностью состоит из углерода. В процессе горения не выделяет ядовитых веществ, а также он пригоден для приготовления пищи.

Переработка на органическое топливо

В европейских странах обеспокоены вопросами экологии и стараются максимально снизить нагрузку на окружающую среду. Одним из способов служит развитие зеленых технологий и применение экологичного топлива на органической основе. Отработка лесопильной и деревообрабатывающей промышленности успешно используется после переработки как топливо.

Дешевые виды органического топлива, полученные из перемолотых древесных отходов:

Брикеты

Изготавливаются из остатков деревообработки. Могут поддерживать горение в течение 8 часов благодаря высокой плотности. При минимальном выделении угарного газа обеспечивают стойкое тепло.

Пеллеты

Топливный материал в форме гранул с высокой теплотворностью.

Производство дешевых энергоносителей – это решение вопроса утилизации отходов лесопиления, защита природной среды и получение альтернативного вида энергии.

Изготовление топливных брикетов

Одним из перспективных направлений по переработке отходов деревообработки является изготовление топливных брикетов. Популярность твердотопливных котлов растет, потому что они экономичны и эффективны. А теплотворная способность брикетов сравнима с каменным углем.

Количество выделенного тепла при сгорании угля составляет 22 МДж на килограмм, а древесных брикетов – 19. К примеру, теплотворная способность дров 10 МДж/кг. Экологический материал для отопления отличается низкой зольностью, а исходным сырьем служит щепа.

По причине постоянного роста цен на природный газ, потребность в альтернативных источниках тепла будет увеличиваться.

Для оснащения перерабатывающего производства потребуется:

- складское и транспортное оборудование;

- установка для измельчения вторсырья;

- пресс для формовки;

- упаковочная установка;

- сушильный агрегат.

Производство пеллет

Спрос на пеллеты, используемые в быту и на производстве, удерживается на высоком уровне. Продолжительность горения и теплотворная способность зависят от исходного сырья. В большинстве случаев применяются опилки.

Производственная линия включает:

- дробилки;

- сушильное оборудование;

- охладители;

- грануляторы;

- упаковочные машины.

Производство щепы

Прогрессивная технология переработки твердых отходов – это получение щепы. Щепа необходима как технологическое сырье для других производств и топлива. В соответствии с назначением ее разделяют на технологическую щепу и топливную.

Из практических наблюдений стало понятно, что активное горение в топке наблюдается после закладки дробленого материала размером 25–100 мм. Использование крупных древесных остатков не дает эффективного сжигания, потому что не формируется плотный слой.

Измельчение вторсырья происходит на рубительных машинах.

Барабанно-рубительная машина

Их конструкция отличается для различных видов и размеров перерабатываемых остатков и требований по качеству готовой щепы.

Машины встраиваются в технологическую линию. С учетом индивидуальных особенностей производства они выпускаются с горизонтальным и наклонным расположением загрузочного патрона, верхним, нижним и боковым отводом щепы, левого и правого исполнения. Это позволяет создать наилучшие условия работы и повысить производительность.

Размеры древесных отходов влияют на расположение патрона и величину его проходного сечения. План переработки и применяемая технология определяют выбор машины по производительности.

Вторым не менее важным механизмом при переработке в щепу является сортировка гирационного типа. Особенность ее конструкции в том, что короб с несколькими ситами совершает круговое движение в горизонтальной плоскости.

Во время переработки отходов лесопиления на современных установках, основное производство получает огромное количество дополнительного сырья. Благодаря своевременной утилизации отходов древесины, улучшается экологическая ситуация региона, где расположено производство. Поэтому вопрос утилизации древесных отходов поставлен на административном уровне любого края.

Видео: Производство переработка древесины

promzn.ru

Тема 4.7. Переработка отходов производства лущеного, строганого шпона и фанеры

Виды отходов в производстве лущеного и строганого шпона. Баланс использования древесины при лущении и строгании. Виды отходов фанерного производства. Баланс использования древесины в производстве фанеры. Переработка и использование отходов.

Литература

Л 2 стр 176-177, 183-192; 148; 159; Л 6 стр 55-57

Гост 4598

Раздел 5. Производство спичек

Тема 5.1. Виды и классификация спичек

Виды и классификация спичек. Технические условия на спички. Контроль качества спички.

ГОСТ 1820; технические условия на спички – спички в коробках, предназначенные для использования в быту.

Размеры спичек:

Длина – 42,5 мм

Толщина – 1,6 – 2,2 мм

Среднее наполнение спичек в коробке: 50-60 штук

Наименование показателя | форматы | Предельное отклонение | |||||||

Первый 4/4 | Второй 7/8 | Третий 3/4 | Четвертый 2/3 | хозяйственные | |||||

пятый | шестой | седьмой | восьмой | ||||||

1. Габаритные размеры спичечных коробок, мм: Длина Ширина Высота2. Размеры спичек, мм: Длина Толщина 3. Среднее наполнение спичек в коробке, шт. 4. Наименьшее наполнение спичек в отдельных коробках, шт. | 56,5 37,5 18,5 47,5 2,0–2,4 50; 60 42; 52 | 56,5 37,5 16,5 47,5 2,0-2,4 50; 60 42; 52 | 50,5 37,5 16,5 42,5 1,6-2,2 50; 60; 70; 75 42; 52; 60; 64 | 50,5 37,5 14,5 42,5 1,6-2,2 50; 60 42; 52 | 110,0 74,0 37,0 47,5 2,0-2,4 500 480 | 102,0 69,0 34,0 42,5 1,6-2,2 500 480 | 92,0 81,0 46,0 42,5 1,6-2,2 900; 1000 860; 950 | 42,5 47,5 1,6- 2,0- -2,2 -2,4 2000 1900 | ±1,0 ±0,5 ±1,0 ±1,5 |

Тема 5.2. Организация спичечного производства

Подготовка сырья к лущению. Операции, оборудование, режимы. Изготовление спичечной соломки: лущение шпона, рубка на соломку, пропитка, сушка, шлифование и сортировка соломки. Изготовление спички: сортировка сухой соломки по сечению, формирование спичечной головки, сушка, укладка в коробки или кассеты, нанесение фосфорной массы на коробки, сушка, упаковка в пачки и коробки. Оборудование. Режим обработки, организация рабочих мест. Техника безопасности в цеху

Практические занятия

Организация техпроцесса производства спичек

Литература

А 12 стр 333-352, ГОСТ 1820

Для изготовления лент соломочного шпона шириной 301 – 395 мм и толщиной 1,65 – 2,5 мм из чураков диаметром 70 мм и длиной 450 – 870 мм предназначен лущильный станок СпЛС.

Для изготовления лент коробочного шпона шириной 46 – 209 мм и толщиной 0,6 – 1,0 мм из чураков диаметром до 700 мм и длиной 450 – 870 мм, используется станок СпЛК.

Для рубки сырого шпона на соломку определенного сечения и длины для спичек формата 3/4 и 4/4 предназначен соломкорубительный станок СпР-5.

Для рубки сырого коробочного шпона на заготовки наружной и внутренней частей спичечной коробки и донышка коробки для спичек формата 3/4 и 4/4 предназначен делительный станок СпД-5.

Для ориентирования спичек-россыпи форматом 3/4 и 4/4 головками в одну сторону и заполнения ими кассет предназначен станок СпУР.

Для изготовления наружной части спичечной коробки предназначен коробкоклеильный станок СпКН-3.

Для склеивания из шпона внутренней части спичечной коробки предназначен коробкоклеильный станок СпКВ-3.

Для ориентации, сборки наружных и внутренних частей спичечных коробок и наклеивания этикеток предназначен этикетировочный станок СпЭ-3.

Для наполнения коробок готовыми спичками предназначен коробконабивочный станок СпН-3.

Также существуют несколько линий:

Для получения сырой соломки из спичечного сырья предназначена линия СпЛУР.

Линия пропитки и сушки соломки СпПС.

Линия шлифования и сортировки соломки СпШС.

Для изготовления спичек из сухой спичечной соломки и автоматического наполнения комбинированных коробок с последующий их выдачей в лотки или на линию намазки и упаковки коробок предназначена линия СпЛНШ.

Линия намазки и упаковки коробок СпМУ.

studfiles.net

Утилизация отходов древесины, оборудование для переработки древесных отходов, опилок, стружки

Утилизировать древесные отходы путём сжигания и захоронения — распространённая, но, далеко не самая эффективная практика. Да, древесина разлагается быстрее, например, чем пластик, хорошо горит, однако, у этого мусора есть большой потенциал для последующего использования.

Переработанная древесина имеет различное применение. В зависимости от видов ее переработки, из древесины получается:

- скипидар, уголь и уксусная кислота, если она была переработана химическим способом – путем гидролиза;

- при механической обработке дерева, образуется щепа, из которой получается строительный материал – ДСП. Древесные гранулы и брикеты для отопления, тоже являются результатом такой переработки.

Механический процесс более простой и требует меньших затрат.

Измельчитель-шредер с погр. BEAR CAT SC5720B +ПСМ. Мобилен, высокая производительность.

К основному оборудованию по переработке древесных отходов, относятся разного вида измельчители:

- Шредеры способны измельчать отходы в независимости от их исходных размеров. Горизонтальные, предназначены для переработки мелких отходов, а вертикальные — для более крупных. Острота режущих ножей шредера, значительно влияет на качество и скорость процесса измельчения.

- Тихоходные измельчители являются менее скоростным, но не менее надежными при этом, и часто употребляемыми на производстве.

- Брикетировочный пресс, производит брикеты для топлива. В дальнейшем, продукт их сгорания, является отличным элементом для удобрения. Отличительной характеристикой такого пресса, является возможность работы с разного вида сырьем, будь то древесина или бумага.

- Силосы, необходимы в больших цехах, так как обеспечивают хранение и транспортировку материала.

Полезно: способы утилизации мусора.

К дополнительному оборудованию относятся деревообрабатывающие станки:

- Строгальный станок, который снимает с обеих сторон древесины поверхность, таким образом, подготавливая ее к следующему процессу обработки.

- Фрезерные станки, используются для дополнительной работы по дереву. После обработки дерева на таком станке, образуется стружка, которая является еще одним материалом для обработки.

- Лущильные станки не производят стружки в процессе своей работы, но благодаря им, производится шпон.

- Окорочные станки применяются для снятия коры с древесины, в два этапа: легкий и более глубокий процесс очистки дерева.

На заводах, которые занимаются переработкой дерева, производится: древесный уголь, брикеты, а так же производится переработка древесных отходов в газ.

Утилизация и переработка опилок, щепы

Многие предприятия просто сжигают опилки, хотя есть другой более рациональный способ. Из опилок и щепы можно изготавливать топливные брикеты. По энерговыделению они сопоставимы с дровами.

Есть несколько способов переработки опилок.

Для переработки опила в топливные брикеты применяются линии шнекового прессования. Они работают на природном газе и дизельном топливе и электричестве.

Популярностью пользуется метод при использовании пресса. Этот метод обладает хорошей производительностью и малыми габаритными размерами оборудования.

Прессование проходит без добавления клея. Преимущество этого в том, что последующее сжигание брикета проходит без выброса в атмосферу ядовитых химических веществ.

Автоматический пресс для опилок и стружек. Стационарный, высокопроизводительный и автоматизированный. Намного эффективнее и производительнее кустарных ручных прессов.

Есть еще способ использования опила в качестве удобрения для почвы. Так же опил и стружку используют и в качестве сырья для изготовления строительных материалов, и в химическом производстве для изготовления технических жидкостей, спиртов, растворителей и других материалов.

Зачастую в опилки и щепу перерабатываются прочие древесных отходы (например, мебель) для последующей переработки.

Весьма популярным способом переработки древесины является производство угля в специальных углевыжегательных печах.

Линия переработки древесины

Экологичный подход к потребляемым природным ресурсам предусматривает возможность их повторной переработки. Немалую часть в сегменте рециклинга занимает переработка древесины. Этот процесс может осуществляться несколькими способами: химическим, механическим, механико-химическим. Выбор технологического метода будет зависеть от планируемого конечного продукта такой переработки.

- Механическое изменение первоначального вида древесины происходит способом ее измельчения, распиливания, фрезерования, точения, раскалывания, лущения, сверления или строгания. Результатом переработки являются пиломатериалы или волокнистые полуфабрикаты. Если древесные волокна прессовать под большим давлением, то результатом станет производство пеллет -топливных гранул, обладающих предельной энергоконцентрацией.

- Сочетание механического изменения с химическим дает однородный продукт из древесины – стружку, дробленку и шпон, из которых впоследствии изготавливается модифицированная древесина. Промежуточный древесный продукт (полученный механическим путем) посредством синтетического связующего ингредиента под действие давления и определенной температуры подвергается полимеризации. Таким образом производится фанера, ДСП, ДВП, OSB.

- Сугубо химический способ переработки щелочью или кислотой применяется для получения из древесины камеди, растворителей, дубителей, канифоли, составляющих наполнителей для лаков, битумов а также в качестве сырья в производстве бумаги.

Выбор специализированного оборудования, задействованного в многовариантных линиях переработки древесины, огромен. Поэтому комплектацию мощностей следует осуществлять в соответствии с планируемым конечным результатом.

Особо хочется привлечь внимание к производству древесной щепы, или «строительного камня» будущего (как ее иначе называют). Являясь основой комплексного безотходного использования лесных ресурсов, она открывает новые возможности в повторной переработке и утилизации любого вида древесины.

Линия переработки древесины в щепу – наиболее востребованна в этом сегменте производства.

Ввиду своей мобильности и компактности такая установка может использоваться на всех стадиях заготовки и обработки древесины (начиная с измельчения непосредственно на лесных вырубках и заканчивая переработкой отходов больших деревообрабатывающих комплексов).

Переработка тонкомера, брёвен, горбыля.

kudavlozitdengi.adne.info

Переработка отходов древесины — утилизируем все от деревообработки

Здравствуйте уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я расскажу как осуществляется переработка отходов древесины и вообще что такое отходы деревообработки.

При переработке древесины и получения из нее нужной и полезной для человека продукции, получается много разных остатков и отходов.

Человечество давно научилось все минусы превращать в плюсы, вот и сегодня мы постараемся разобраться в нюансах переработки отходов деревообработки и найти им самое что ни на есть лучшее применение, получив из минусов плюсики!

Виды древесных отходов

К отходам деревообработки принято относить:

- Щепа технологическая.

Правильная упаковка и хранение отходов деревообработки.

- Обрезки от расторцовки круглого леса.

- Обрезки от расторцовки пиломатериалов.

- Обрезки от пиломатериалов при кромлении досок.

- Отходы от обрезки композиционных материалов (ДСП, фанера, OSB, пьезотермопластики).

- Так называемые карандаши после лущения шпона.

- Отходы от производства мебели.

- Отходы от производства сращенной продукции из древесины.

Обрезки после удаления деффектов для получения сращенного бруска…

- И это только малая часть отходов…

Способы утилизации отходов деревообработки

Перед деревообработчиками встает вопрос, а как же лучше утилизировать отходы? До сегодняшнего дня было несколько способов утилизации отходов деревообработки:

- Сжигание отходов.

- Складирование на площадках.

- Складирование в заранее выкопанных котлованах.

- Еще одним хорошим способом избавления от отходов деревообработки является их реализация населению. Реализация может быть как по бросовым ценам, так и производиться бесплатно.

- Самый сложный способ это получение дорогостоящей продукции.

Классификация отходов

Прежде всего нам нужно понимать, что хоть отходы все и из древесины, их свойства могут очень сильно различаться, и поэтому технология получения продукции из них может быть разная. Именно поэтому отходы деревообработки классифицируют по следующим критериям:

- Геометрические размеры отходов или фракция. Влияет на способ и технологию переработки, к примеру мелкий лес можно считать остатками от крупного и относить к отходам. Но вот маленькие частные фирмы уже не первый год распиливая мелкий лес получают рейку или досточки для поддонов. Если же все отходы деревообработки перерабатывать в щепу, то стоит учитывать для крупной фракции и для мелкой фракции технология переработки может различаться, но об этом в следующих статьях.

- Порода древесных отходов оказывает влияние на срок хранения, плотность и твердость, а также и химический состав. Эти параметры очень важны, к примеру для производства пеллет необходим природный лигнин и более мягкая древесина, именно сырье обладающее такими свойствами более ценно.

- Наличие различных минеральных или металлических примесей снижает ценность отходов деревообработки. Ведь с гвоздями, болтами или камнями гораздо большие потери режущего инструмента. Поэтому такие отходы перерабатываются в специальных дробилках до нужной фракции и сжигаются.

- Наличие органических или других соединений в отходах. А это относится к отходам от таких производств как фанера, клееная древесина или производство древесных плит.

- Влажность древесных отходов влияет на технологию получения продукции, а если из древесной фракции будут получать тепло, то сухие отходы более предпочтительны.

- Возраст хранения отходов. Понятно без комментариев.

- Наличие или отсутствие в древесных отходах коры, хвои. К примеру пеллеты больше ценятся более светлые, без примеси коры или хвои.

- Для организации производства переработки отходов деревообработки необходимо учитывать их объем получаемый посуточно или ежемесячно.

- Отходы могут классифицироваться по месту получения:

- Отходы лесопиления.

- Отходы от производства фанеры.

- Отходы от производства мебели.

- И т.д.

Продукция из отходов деревообработки

Распределив по вышеперечисленным критериям остатки от переработки древесины, подбирается оптимальный вариант их утилизации с учетом их свойств. Сегодня мы дадим в порядке убывания перечень самой выгодной продукции получаемой из отходов деревообработки:

Каждое деревообрабатывающее предприятие старается выжать максимум из сырья и получить максимум полезной и дорогой продукции. Древесина с каждым годом становится дороже, поэтому ее перерабатывают все полнее и полнее.

Что совсем недавно считалось древесными отходами и лежало гнило около деревообрабатывающего завода, сегодня продается или перерабатывается, принося большую прибыль.

Чем более полно перерабатывается древесина на предприятии, тем предприятие более высокотехнологично и современно, тем более высококвалифицированные кадры требуются для управления таким производством.

Удачи и до новых встреч!

andreynoak.ru

какие бывают, для чего используются

В настоящее время, развитие технологии ресурсосбережения является очень актуальным вопросом, отходы деревообработки также подпадают под категорию материалов, требующих рационального использования. Но, несмотря на это, леса по-прежнему продолжают вырубать и продавать практически ненормированными объёмами.

Множество деревообрабатывающих предприятий после выполнения работ оставляют около 25 – 40 % отходного древесного материала, дальнейшая судьба которого неизвестна. Так как сбережение лесных массивов является не только проблемой страны, но и всего мира, то должны быть введены нормативы по обращению и реализации, распространение которых затрагивало бы и древесные отходы.

По существующим статистическим данным, Россия обладает наибольшим запасом леса во всём мире, их примерная площадь занимает более 800 тыс. га на территории страны, эта цифра ровняется примерно 25% лесных насаждений всей планеты.

Большая часть лесных насаждений располагается на Дальнем Востоке и в Сибири. Лес – это источник сырья для всех древесных изготовляющих или перерабатывающих предприятий, но также лес считается и средой обитания животных, птиц и прочих млекопитающих, без него большинство из них просто исчезнут. Вымрут целые популяции зверей, как известно это может привести к катастрофическому исходу, поэтому так важна, переработка отходов древесины, её использование в производстве не только сохранит первичный древесный материал, но и уменьшит отходы древесины, что позволит значительно сократить вырубку лесов.

Также лес является источником многих видов ягод, лечебных трав и грибов, большинство из которых очень полезны не только для животных, но и для людей, их исчезновение может лишить человеческий организм нужных витаминов. А в некоторых случаях даже лекарственных препаратов, изготовляющихся на органической основе лесных трав.

Существование проблемы, комплексного использования остатков деревообработки началось ещё при развитии лесопильной промышленности. В то время никто не задумывался, об экологических проблемах, которые могут наступить из-за уменьшения зелёных насаждений. Поэтому отходы просто уничтожались методом сжигания, чтобы не занимать территорию и не нести угрозу предприятиям, как легко воспламеняемый материал.

За прошедший период, деревообрабатывающие технологии развиваются, внедряется автоматизированное управление и прочие новшества, позволяющие извлекать максимум прибыли, но отношение к отходам практически не изменилось. В основном это относится к мелким и средним лесоперерабатывающим производствам, которые, не хотят тратить средства на развитие технологий переработки и вторичного использования, поэтому отходы деревообработки просто окружают такие компании.

Виды отходных материалов лесопиления и деревообработки

Отходы деревообработки или лесопиления, как правило, делят на группы, в зависимости от их происхождения или состояния.

Первая группа

Итак, какие бывают отходы:

- горбыль;

- хвосты;

- подгорбыльные доски.

Это первая доска, которую получают при распиле бревна на доски, она может быть пропиленной лишь наполовину либо же не пропиленной совсем. Толщина и ширина распила нормируется, для получения более равномерной следующей доски.

Вторая группа

К этой группе относят:

- кусковые обрезки;

- продольные обрезки;

- поперечные обрезки;

- торцовые срезы;

- обрезки сухих брёвен;

- срезы заготовок;

- остатки деревянных деталей;

- фанерные кряжи;

- карандаши.

Также отходы деревообработки могут иметь брак и вырезку, при производстве древесных изделий.

Третья группа

Это обрезки готовых изделий, таких как:

- ДВП;

- фанера;

- шпон;

- клеёная фанера;

- ДСП;

- ДВСП.

И прочих древесных материалов, изготовленных из первичного или вторичного сырья, но полностью готовых к использованию. Как правило, они происходят в процессе ремонта или реконструкций зданий.

Четвёртая группа

К четвёртой группе относят такие отходы деревообработки, как:

- стружка;

- древесная пыль, получаемая при шлифовке поверхности доски;

- опилки;

- кора.

Подобный вид применяют, для изготовления древесных плит, с помощью клея и специального оборудования для пресса.

Также все выше перечисленные группы делят два типа:

- деловые;

- неделовые.

Деловые – это, как правило, более крупные остатки лесопиления или деревообработки, такие как горбыль и кусковые обрезки. Такие отходы деревообработки могут быть легко переработаны основными обрабатывающими компаниями и применены для изготовления изделий, требующих такого сырья.

Неделовыми считают более мелкую фракцию, остатков лесопиления в основном это третья группа или ниже. Такое вторсырье требует создания определённых условий, а также технологических процессов, которые бы подстраивались под их свойства. Неделовые отходы считаются менее востребованными из-за более затратного производственного процесса.

Технологическое применение остатков деревообработки и лесопиления

Более крупные отходы, относящиеся к первой группе, используют для изготовления громоздких или объёмных изделий, таких как:

- щиты;

- паркеты;

- бочки;

- поддоны;

- ящичная тара;

- паллеты.

В мебельной индустрии, отходы деревообработки часто используют для изготовления мелких комплектующих деталей, которые не требуют первосортного материала и являются лишь комплектующей частью. Это даже выгоднее, чем использовать дорогостоящее первосортное сырьё, на изготовление таких незаметных деталей.

В строительной промышленности, также частично используют древесные отходы, как правило, они идут на изготовление кровельных материалов или теплоизоляционных элементов.

Непригодные же древесные отходы, для изготовления каких-либо изделий или деталей, используют в промышленных организациях, как топливо. Сжигая такие виды отходов, можно получить:

- электрическую энергию;

- тепловую энергию;

- пару;

- горячую воду.

Кусковые отходы – применяются как сырьё, для изготовления целлюлозно-бумажной продукции, на промышленных предприятиях этого направления.

А древесную стружку используют как фильтр, на очистных сооружениях, для очистки сточных вод из промышленных зон, от остатков нефти.

В некоторых отраслях, отходы деревообработки используют даже для получения химических продуктов, такой результат, конечно, требует сложных технологических процессов, но все же это ещё одна ниша применения вторичного материала. В совокупности все подобные методы, позволяют сберегать ежегодно от вырубки сотни гектар леса.

Наиболее трудный процесс переработки, относится к древесной коре, так как она получена при мокрой окорке, то имеет высокий процент вместимости влаги, что требует её предварительной сушки, перед переработкой. Однако и кору можно считать важным сырьевым продуктом, так как её используют в фармацевтическом производстве, с неё делают:

- дубильные вещества;

- этиловый спирт;

- лечебные настойки;

- чай.

Также кора является незаменимым составляющим таких строительных материалов, как:

- изоляционные плиты;

- ДСП;

- ДВП;

- древесный пластик.

Стоит отметить, что древесные отходы имеют множество вариантов применения, в таких производствах, как:

- строительное;

- бумажное;

- мебельное;

- очистные сооружения и т. д.

Одна на самом деле, лишь малый процент всех производственных и промышленных предприятий страны заинтересованы в использование вторичного материала. Все потому что нет никакого поощрения со стороны государства, нет беспроцентных кредитов на развитие технологий по переработке стружки, коры и обзола. Закупка специального оборудования обойдётся в крупную сумму, а окупится оно или нет не известно, так как в России вполне распространённым материалом является первичное сырьё, которое уже полностью подготовлено к использованию лесопильными и обрабатывающими организациями.

Ситуация, сложившаяся, в стране с отходными материалами деревообработки

Несмотря на полезность развития такой отрасли промышленности, как подготовка к вторичному использованию остатков древесины, в России на данный момент ней пользуются лишь крупные предприятия. Средние же и мелкие предприятия, которых, кстати, намного больше в стране, чем крупных считают нерентабельным, перерабатывать и использовать древесные отходы. Все потому что намного проще приобрести новый лес, использовать его в производстве и получить с минимумом технологических действий финансовую прибыль.

На крупных предприятиях картина отличается, из-за объёма обработанного сырья, так как после закупки каждой партии леса и её обработки, остаётся определённое количество отходов. Этот утиль со временем образуется в объёмные насыпи. Для получения дополнительной прибыли на таких предприятиях налаживают процесс использования образовавшихся отходов на территории организации, в производственной цепочке их используют как материал для изготовления дополнительной продукции, в зависимости от направления предприятия, могут производить:

- прессованные плиты;

- паллеты;

- уплотнители;

- утеплительные материалы;

- топливо для собственных печей или для получения электроэнергии.

Мелкие и средние предприятия не развивают такие технологии, как маленький объём остаточного материала не позволяет быть этой отрасли рентабельной.

В процентном соотношении, переработка дерева на пилораме, дает на выходе, сырьевой продукции около 60%. Оставшиеся 40% — это отходы, они вмещают в себя 14% — горбыля, 12% — опилок, 9% — срезки и мелочи, остальное это кора или торцевые обрезы.

Решение проблем применения отходных материалов деревообработки

Не единственным, но оптимальным решением проблемы использования отходов лесопиления на мелких и средних предприятиях, есть создание кооперативных подразделений, в максимальной близости к источникам образования вторичного древесного материала. А также налаживания тесных связей и развития технология с энергетическими компаниями, которые заинтересованы в поставке топливной продукции.

Вам будет интересно — брикетирование опилок в домашних условиях

ecology-of.ru

Отходы шпона, г. Инза

Крупное деревообрабатывающее предприятие производит шпон лущеный березовый. Шпон представляет собой облицованный материал в виде тонких листов древесины. Лущеный шпон получают в результате лущения проваренных бревен лиственных пород древесины и используют для изготовления деталей мебели, фанеры. В процессе ж изготовления шпона высвобождаются отходы, которые возможно перерабатывать в древесную муку.

Древесную муку планируется использовать в качестве наполнителя для производства фанеры, а так же на продажу. Фанера представляет собой слоистый материал, состоящий из склеенных между собой листов лущеного шпона. Клеи предназначенные для склеивания фанеры, как правило, состоят из нескольких компонентов — основного клеевого вещества, растворителя и добавок. В клей для уменьшения расхода клееобразователя и повышения вязкости вводят наполнители — злаковую муку, древесную муку, мел.

Итак, нам поставлена задача измельчить дробленые отходы шпона, размером 20х10х1,5 мм, влажностью 4-8% до марки древесной муки 180 (D 98 = 180 мкм).

Данная задача успешно решается измельчением отходов шпона на компакт-линии сушки-измельчения модели «МИКРОКСИЛЕМА-ДМ». Наша программа помощи клиенту «Попробуй прежде, чем купить» позволила оценить возможности переработки отходов шпона на компакт — линии «МИКРОКСИЛЕМА-ДМ» еще до ее приобретения. Проведенный тестовый помол на испытательном полигоне завода «ТЕХПРИБОР» в присутствии представителей Заказчика показал уменьшение влажности биоматериала до менее 1%, при обеспечении заданной тонины помола, а именно D 98 = 180 мкм. При проведении тестового помола, Заказчиками был особенно отмечен факт получения необходимой марки древесной муки с невысокими энергозатратами и, главное, уменьшение влажности древесины за счет эффекта кинетической сушки биоматериала в процессе помола.

Оборудование

МИКРОКСИЛЕМА — ДМАвтоматизированная компакт-линия сушки-измельчения растительного сырья

www.tpribor.ru

Переработка древесных отходов | MINING24.ru

Переработка древесных отходов – это рациональное решение любого производства, связанного с древесными материалами. Таким образом предприятие может преобразовать свои расходы и убытки в получение дополнительной прибыли.

В целом по России, при существующих способах переработки древесных отходов, полезно используется около половины, а в сибирском регионе 1/3 часть биомассы дерева. Основные потери приходятся на лесосечные отходы (древесную зелень), отходы деревообработки (кору), отходы лесопиления (опилки и стружки). Прирост древесных отходов в стране чрезвычайно велик, только масса древесной зелени древостоев оценивается в 3 млрд. т (30 млн. т экономически доступны).

Классификация древесных отходов.

- Древесина, собранная после вырубки лесонасаждений, непригодная для применения в промышленности в качестве сырья.

- Остатки древесины, полученные после лесозаготовительного производства (корневища, щепа, ветки и т. п.).

- Отходы деревообрабатывающей промышленности (опилки, щепа, «горбыль»).

- Строительные отходы, старые деревянные изделия и детали.

Технологии переработки древесных отходов имеют две основные группы:

1. Химические. Переработка отходов древесины заключается в процессе воздействия различными химическими соединениями. В качестве сырья широко используются отходы лиственных пород дерева. Эти процессы довольно сложные и проходят только под руководством высококвалифицированных специалистов.

Химической обработкой занимаются такие основные производства:

2. Механические. Принципом таких методов переработки является изменение размера и объема древесины с помощью различного оборудования. Основные методы: резание, пиление, лущение, фрезерование, строгание. Оборудование для механической переработки древесных отходов выбирается в зависимости от объемов производства, исходного материала и желаемого конечного продукта.

В каждых направлениях производствах разного объема применяются следующее оборудование для переработки древесины:

- Шредеры промышленные (шредер для древесины). Универсален в плане допустимого исходного материала, которым могут выступать короткомерные стволы, доски, отходы фанеры. деревянные ящики, паллеты даже с наличием гвоздей и других железных деталей. Способны измельчать отходы до минимальной фракции 15 мм, которые потом можно использовать для последующей переработки как топливную и технологическую щепу.

Преимущества:

- Большой накопительный бункер, загрузка в который может выполняться вручную и с помощью специального ковша;

- Высокая производительность, которая у разных моделей колеблется от 100 кг/час до 5000 кг/час. Уровень производительности напрямую связан перерабатывающим материалом, формой отходов и размером фильтрующей сетки.

- Автоматическая система от перезагрузки;

- Низкий уровень износа ножей;

- Низкий уровень шума, пыли;

- Невысокие эксплуатационные затраты.

- Тихоходный измельчитель древесных отходов. С его помощью измельчают древесину до фракции 8–10 мм. Сочетает в себе новые технические решения, хорошую производительность и долговечность в эксплуатации.

- Брикетированный пресс. Оборудование для переработки древесины обладает широким функционалом, но нацелен пресс на изготовление древесных брикетов без связующих материалов. Эти брикеты используются для топок и каминов. Комплексная линия брикетирования состоит из нескольких элементов: шнековая подача, сито, сушильная камера, шнековая подача в брикетер, брикетирующий пресс, дробилка отходов.

Основные технологические этапы линии брикетирования:

- Измельченные древесные отходы насыпаются под крышу;

- Сырой материал попадает в ротационный сортировщик с ленточного транспортера, а после перемещаются в приемочный бункер барабанной сушилки;

- Часть исходного материала попадает на приемный транспортер отопительного котла;

- Высушенный материал поступает в бункер брикетирующего пресса;

- Готовые брикеты по трубопроводу поступают на участок упаковки;

- Упаковочный полуавтомат складывает брикеты в пакеты.

Древесные брикеты пользуются широким спросом по причинам: высокая теплоемкость, небольшое количество пепла, экономия пространства при хранении, универсальность для использования в котлах разного типа, экологическая чистота во время сгорания.

- Горизонтальные шредеры для древесины. Их конструкция имеет затягивающие валки, а материал на измельчение подается с помощью виброконвейера. Они перерабатывают короткие и длинномерные отходы.

- Силосы рекомендованы для передвижения, хранения и разгрузки всех видов отходов. Благодаря своей модульной конструкции очень удобные в монтаже, могут фиксироваться на бетонный фундамент и крепиться с помощью стальных подпорок.

Различная переработка древесных отходов может быть не только эффективным вспомогательным производством деревообрабатывающих предприятий, но и основной деятельностью. Как уже писалось ранее, в России сейчас эта ниша рынка не заполнена, только 50% всех полученных отходов подвергаются последующей переработке. Поэтому приобретя станок для измельчения древесины, либо другое оборудование для утилизации древесных отходов, можно неплохо заработать. Дробилка для измельчения древесины может быть и небольших размеров для частного использования. Например, дробилка древесных отходов МРД 30 предназначенная для измельчения древесины при небольших размерах имеет неплохие характеристики. Разработчики создали машину, которая в одном корпусе рубит и дробит дерево в мелкую фракцию, готовую для брикетирования и гранулирования. Выходная производительность до 800 кг/час. Мощность двигателя 30 кВт. Размеры горловины 155мм на 155мм. Фракция на выходе 0.5-3мм. Количество ножей на диске 2 шт. Количество молотков 44.

mining24.ru