Примеры решения задач по дисциплине «Логистика»

ПРИМЕРЫ РЕШЕНИЯ ПРАКТИЧЕСКИХ ЗАДАЧ

Пример 1.

УСЛОВИЕ. Фирме необходимо закупить товар. Нужно определить, кому из поставщиков необходимо отдать предпочтение.

РЕШЕНИЕ. Сотрудники службы снабжения экспертным путем устанавливают значимость критериев оценки поставщика. Сумма показателей значимости должна быть равна единице. После этого эксперты оценивают по выбранным критериям каждого поставщика, при этом каждому свойству присваиваются баллы (от 1 до 10). Далее строится таблица и рассчитывается рейтинг поставщика как сумма произведений оценки критерия на его значимость (табл. 1.). Максимальное значение суммы произведений будет соответствовать наилучшему поставщику.

Соответственно предпочтение следует отдать поставщику А.

Табл. 1.

Критерий

Значимость критерия

Поставщик

А

В

В

оценка

рейтинг

оценка

рейтинг

оценка

рейтинг

Цена

0,35

7

2,45

8

0,28

6

2,10

Сроки выполнения текущих и экстренных заказов

0,25

7

1,75

9

2,25

4

1,00

Надежность поставок

0,15

8

1,20

5

0,75

9

1,35

Удаленность поставщика от потребителя

0,15

4

0,60

4

0,60

50

0,75

Организация управления качеством у поставщика

0,10

5

0,50

4

0,40

5

0,50

Итого

1,00

—

6,50

—

4,28

—

5,70

Пример 2.

Условие.

Грузооборот склада равен 13 000 в месяц. Через участок приемки проходит 28% грузов. Через приемочную экспедицию за месяц проходит 4 600 т грузов. Из приемочной экспедиции на участок приемки поступает 1 200 т грузов.

Рассчитайте, сколько тонн грузов на складе в месяц проходит напрямую из участка разгрузки на участок хранения.

Решение.

Через участок приемки проходит 28% грузов, т.е. 3 640 т в месяц.

Из участка разгрузки на участок приемки проходит:

3 640 – 1 200 = 2 440 т в месяц

Таким образом, из участка разгрузки на участок хранения проходит:

13 000 – 4 600 – 2 440 = 5 960 т в месяц.

Пример 3.

Условие. Приведены следующие данные: рабочий день электропогрузчика (штабелера) – 10ч/сут; коэффициенты:

использование техники по времени – 0,8;

готовности механизма – 0,75;

запаса техники – 1,1;

неравномерности – 1,3

время цикла: а) в зоне стеллажного хранения:

* электропогрузчика на ввоз – 200с;

* электропогрузчика на вывоз – 150 с;

* штабелера на ввоз и на вывоз – 180 с.

б) в зоне штабельного хранения:

* электропогрузчика на ввоз – 208 с;

* электропогрузчика на вывоз – 190 с;

4) среднедневной расход паллет:

* в зоне стеллажного хранения – 190 паллет/смена;

* в зоне штабельного хранения – 300 паллет/смена.

Рассчитайте потребность в электропогрузчиках и штабелях при работе в одну и две смены.

Решение.

Проводят расчет для зоны стеллажного хранения при работе в одну смену.

1.Рассчитывают фактическое время работы электропогрузчика и штабелера:

10х0,8 х 0,75 = 6 ч или 21 600 с/смена

2.Расчитывают количество циклов, совершаемых электропогрузчиком в смену на ввоз грузов:

21 600 : 200 = 108 циклов/смена.

3.Определяют количество электропогрузчиков на ввоз грузов:

= 2,5 = 3 шт.4.Расчитывают количество циклов, совершаемых электропогрузчиком в смену на вывоз:

21 600 : 150 = 144 циклов/смена

5.Определяют количество электропогрузчиков на вывоз:

= 1,9 = 2 шт.

6.Рассчитывают количество циклов, совершаемых штабелером в смену на ввоз грузов:

21 600 : 180 = 120 циклов/смена.

7.Определяют количество штабелеров на ввоз грузов:

= 2,3 = 3 шт.

8.Определяют количество штабелеров на вывоз грузов:

=2,3 = 3 шт.

Соответственно при увеличении интенсивности работ в 2 раза, т.е. при работе в две смены, потребность в технике уменьшится вдвое.

infourok.ru

Логистика производственных процессов

12

Лекция 8

1.Понятие, цели и задачи производственной логистики 1

2.Сравнение традиционной и логистической концепции организации производства 2

3. Толкающая и тянущая системы организации производства 3

4. Определение потребности в материальных ресурсах для производственного процесса 10

Понятие, цели и задачи производственной логистики

Под производственной логистикой понимаются организация, планирование и управление производственным процессом.

Основным критерием решения задач производственной логистики является, как правило, минимизация себестоимости изготовления продукции. Однако можно выбрать и ряд других критериев, например, максимизацию прибыли от реализации выпускаемой продукции, минимизацию времени изготовления и времени простоев оборудования, минимизацию количества используемого оборудования, рабочей силы и т.п.

Целью производственной логистики является – точная синхронизация процесса производства и логистических операций во взаимосвязанных подразделениях.

Участников логистического процесса в рамках производственной логистики связывают внутрипроизводственные отношения (в отличие от участников логистического процесса на макроуровне, связанных товарно-денежными отношениями).

Задачи производственной логистики отражают организацию управления материальными и информационными потоками не просто внутри логистической системы, а в рамках процесса производства.

В интегрированном виде задачи производственной логистики формулируются следующим образом:

Планирование и диспетчирование производства на основе прогноза потребностей в готовой продукции и заказов потребителей;

Разработка планов-графиков производственных заданий цехам и другим производственным подразделениям предприятия;

Установление нормативов незавершенного производства и контроль за их соблюдением;

Оперативное управление производством и организация выполнения производственных заданий;

Контроль количества и качества готовой продукции;

Участие в разработке и реализации производственных нововведений;

Контроль себестоимости производства готовой продукции.

Сравнение традиционной и логистической концепции организации производства

Таблица 1.

Сравнение двух систем организации производства

Сравнительная характеристика | Название системы | |

Организации производства на основе логистических принципов | Традиционная система организации производства | |

1. Закупочная стратегия (снабжение) | Ориентация на небольшое число поставщиков; поставки осуществляются часто, небольшими партиями и точно по графику | Ориентация на значительное число поставщиков; поставки осуществляются нерегулярно, в основном — большими партиями |

2. Ориентация производства | На удовлетворение спроса (работа по заказам) за счет «гибкого» производственного процесса. | На предсказание сбыта, на данный период (или работа по плану) за счет максимальной загрузки производственных мощностей |

3. Последовательность планирования | Начинается с последней стадии производства (сборка), на которой точно определен спрос на выпускаемое изделие | Начинается с первой (закупочной), стадии, объединяют предсказание спроса и производственное расписание для каждого этапа выпуска изделия |

4. Оперативное управление производством | Децентрализовано (план производства составляется только для сборочной стадии, за его соблюдением на предшествующих стадиях наблюдает руководство цехов) | Централизовано (план производства составляется для всех стадий производства, за его выполнением следят специальные заводские отделы, отделы в цехах, руководство цехов) |

5. Управление запасами: 5.1. Буферные запасы (т.е. общезаводские склады, материальных ресурсов, комплектующих и т.д. межцеховые склады незавершенного производства, внутрицеховые склады незавершенного производства) | Наличие этих запасов свидетельствует о сбое в производственном процессе, так как согласно философии JIT, складирование считается убыточным, а складские площади для их хранения не предназначены | Объем этих запасов постоянно поддерживается на нормативном уровне, отсутствие этих запасов может привести к сбою в производственном процесса |

5.2. Операционные заделы (запас обрабатываемых деталей на рабочих местах) | Задел минимален, служит для обеспечения синхронизированного производства | Задел не всегда минимален из-за не синхронизированности системных операций, различной пропускной способности оборудования и его нерациональной расстановки и т.д. |

5.3. Запасы готовой продукции | Практически отсутствуют | Существуют |

6. Используемое оборудование и его размещение | Универсальное оборудование размещено по линейному или «U» — образному принципу | Специализированное оборудование размещено по отдельным участкам, реже используется линейный принцип |

7. Кадры | Используются высококвалифицированные универсальные рабочие-многостаночники | Используются узкоспециализированные рабочие-многостаночники разной квалификации |

8. Контроль качества | Отсутствует входной контроль качества поставляемых ресурсов и выходной контроль качества готовой продукции за счет организации сплошного контроля на каждом рабочем месте | Сплошной (выборочный) контроль качества на всех стадиях производственного процесса, включая и контроль на рабочем месте |

9. Распределительная стратегия (сбыт) |

|

|

Приведенное сравнение двух систем организации производства свидетельствует о том, что система, базирующаяся на логистических принципах управления предприятием (объединение снабжения, производства, транспортировки и сбыта материальных ресурсов в единый непрерывный процесс) позволяет рассматривать существующий материальный поток как сквозной (и непрерывный во времени). Для традиционной системы организации, ориентирующейся на непрерывное производство, характерным является частично-сквозной (дискретный во времени) материальный поток из-за необходимости создания буферных запасов. Необходимо отметить, что в этом случае информационный поток будет «сонаправлен» материальному потоку, то есть информация будет сопровождать любое продвижение ресурсов. В случае организации производства на основе логистической концепции информационный поток направляется с последней (распределительной) стадии к первой (закупочной), значительно опережая по времени материальный поток (карточки заказа), а затем сопровождая его (карточка отбора).

Кроме того, содержание концептуальных положений свидетельствует о том, что традиционная концепция организации производства наиболее приемлема для условий «рынка продавца», в то время как логистическая концепция – для условий «рынка покупателя».

studfiles.net

Тема 6 Производственная логистика

Сущность производственной логистики

Предприятие на современном этапе развития рассматривается в долговременной взаимосвязи с поставщиками сырья и потребителями готовой продукции, оно должно являться частью отлаженной логистической системы для реализации конкурентных преимуществ и получения эффекта от производственно-коммерческой деятельности. Материальный поток от источника сырья до потребителя проходит ряд производственных звеньев и последовательных этапов. Традиционное определение производственной логистики– это управление информационным и материальным потоком в процессе производства.

К производственно-логистическим системам относятся:

1) промышленные предприятия;

2) оптовые предприятия;

3) грузовые станции и морские порты.

В рамках производственной логистики участников логистического процесса связывают внутрипроизводственные отношения.

Задачи производственной логистики:

1) руководство производством, осуществляемое на основании прогнозов и заказов потребителей готовой продукции;

2) разработка планов-графиков производственных заданий для отделов и других составляющих, прошедших согласование со службами снабжения и сбыта;

3) контроль и установление нормативов незавершенного производства;

4) участие в реализации и разработке производственных нововведений;

5) организация выполнения производственных заданий и оперативное управление производством;

6) контроль за качеством и количеством, а также себестоимостью готовой продукции.

Логистическая функция в производстве продукции заключается в управлении производственным процессом.

Рациональная организация работы производственных процессов заключается в планировании отдельных заказов и программ. Такое сочетание обеспечивает ритмичную работу производственных подразделений и рабочих мест в непрерывном протекании производственного процесса в сочетании с плановой пропорциональностью и экономической надежностью в установленные сроки, с надлежащим качеством.

Ритмичная работа, ее организация и поддержание на каждом предприятии обеспечивает ему ряд конкурентных преимуществ, таких как:

1) снижение затрат, гарантия времени доставки, регулирование объемов доставки, расширение сервисных услуг;

2) времени производственного процесса: длительность производственного цикла, время простоя рабочих мест и время неиспользования предметов труда в производстве.

Концепции организации управления производством

Процесс производства – это соединение ресурсов и факторов производства в определенной комбинации в целях создания продукции и ее последующего сбыта.

Существует две концепции организации производства: логистическая и традиционная.

Логистическая концепция включает в себя следующие основные положения:

1) отказ от избыточных запасов;

2) отказ от завышенного времени на выполнение основных и транспортно-складских операций;

3) отказ от изготовления серий деталей, на которые нет заказа покупателей;

4) устранение простоев оборудования;

5) обязательное устранение брака;

6) устранение нерациональных внутризаводских перевозок;

7) превращение поставщиков из противостоящей стороны в доброжелательных партнеров.

В отличие от логистической традиционная концепция предполагает:

1) никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования;

2) изготавливать продукцию как можно более крупными партиями;

3) иметь максимально большой запас материальных ресурсов «на всякий случай».

Содержание концептуальных положений свидетельствует о том, что традиционная концепция производства наиболее приемлема для условий «рынка продавца», в то время как логистическая концепция – для условий «рынка покупателей».

Когда спрос превышает предложение, можно с уверенностью сказать, что изготовленная с учетом конъюнктуры рынка партия изделий будет реализована, поэтому приоритет получает цель максимальной загрузки оборудования. Причем чем крупнее будет изготовленная партия, тем ниже окажется себестоимость единицы изделия.

Ситуация меняется с приходом на рынок «диктата» покупателя. Задача реализации произведенного продукта в условиях конкуренции выходит на первое место. Непостоянство и непредсказуемость рыночного спроса делают нецелесообразным создание и содержание больших запасов. В то же время производственник уже не имеет права упустить ни одного заказа. Отсюда возникает необходимость в гибких производственных мощностях, способных быстро отреагировать производством на спрос.

Производство в условиях рыночной экономики может выжить лишь в том случае, если оно способно быстро менять ассортимент и количество выпускаемой продукции. До 1970-х гг. весь мир решал эту задачу за счет наличия на складах готовой продукции. Сегодня логистика предлагает адаптироваться к изменениям спроса за счет запаса производственной мощности.

Запас производственной мощности появляется при наличии качественной и количественной гибкости производственных систем. Качественная гибкость обеспечивается за счет наличия универсального обслуживающего персонала и гибкого производства. Количественная гибкость может обеспечиваться разными способами. Например, на некоторых предприятиях Японии основной персонал составляет не более 20% максимальной численности работающих, остальные 80 % – временные работники. Таким образом, при численности персонала в 200 человек предприятие в любой момент может поставить на выполнение заказа до 1000 человек. Резерв рабочей силы дополняется соответствующим резервом средств труда.

Толкающие и тянущие системы управления материальными потоками в производственной логистике

Выделяют два основных способа управления материальными потоками, принципиально отличающиеся друг от друга: толкающий и тянущий.

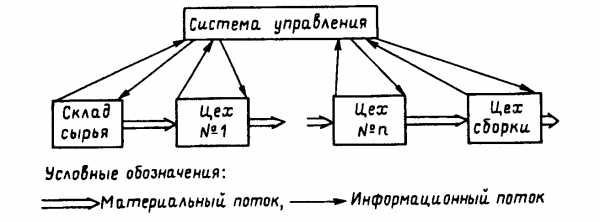

Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис. 1).

Рисунок

1 – Толкающая система управления

материальным потоком

Рисунок

1 – Толкающая система управления

материальным потоком

Толкающие модели управления потоками характерны для традиционных методов организации производства. Возможность их применения для логистической организации производства появилась в связи с массовым распространением вычислительной техники, которая позволяет корректировать планы и действия всех подразделений предприятия с учетом постоянных изменений в реальном масштабе времени. При этом управляющая система должна учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение.

На практике реализованы различные варианты толкающих систем, известные под названием «системыMRP» (MRP-IиMRP-II). СистемыMRPхарактеризуются высоким уровнем автоматизации управления, позволяющим реализовывать следующие основные функции:

— обеспечивать текущее регулирование и контроль производственных запасов;

— в реальном масштабе времени согласовывать и оперативно корректировать планы и действия снабженческих, производственных, сбытовых служб предприятия;

— решаются задачи прогнозирования.

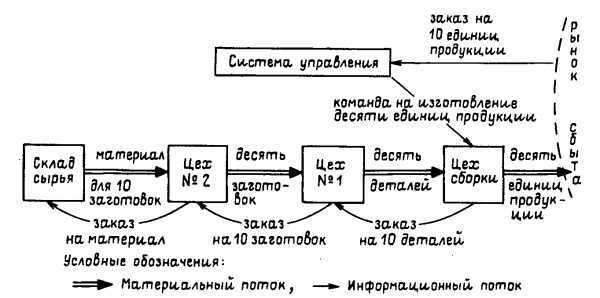

Тянущая системапредставляет собой систему организации производства, в которой детали и полуфабрикаты подаются на последующую технологическую операцию с предыдущей по мере необходимости. Производственная программа отдельного технологического звена определяется размером заказа последующего звена. Центральная система управления не вмешивается в обмен материальными потоками между различными участками предприятия, не устанавливает для них текущих производственных заданий, она ставит задачу лишь перед конечным звеном производственной технологической цепи.

Рисунок

2 – Тянущая система управления материальным

потоком

Рисунок

2 – Тянущая система управления материальным

потоком

Пример (условный) тянущей системы. Предприятие получило заказ на изготовление 10 единиц продукции. Этот заказ система управления передает в цех сборки. Цех сборки для выполнения заказа, запрашивает 10 деталей из цеха № 1.Передав из своего запаса 10 деталей, цех № 1 с целью восполнения запаса заказывает у цеха № 2 десять заготовок. Цех № 2, передав 10 заготовок, заказывает на складе сырья материалы для изготовления переданного количества, также с целью восстановления запаса. Таким образом, материальный поток «вытягивается» каждым последующим звеном. Причем персонал отдельного цеха в состоянии учесть гораздо больше специфических факторов, определяющих размер оптимального заказа, чем это смогла бы сделать центральная система управления.

Пример (реальный) тянущей системы. На практике к тянущим внутрипроизводственным логистическим системам относят систему «Канбан», разработанную и реализованную фирмой Тоёта (Япония). Система не требует тотальной компьютеризации производства, однако она предполагает высокую дисциплину поставок, а также высокую ответственность персонала, так как централизованное регулирование внутрипроизводственного логистического процесса ограничено. Система Канбан позволяет ускорить оборачиваемость оборотных средств, улучшить качество выпускаемой продукции, существенно снизить производственные запасы. Запасы деталей в расчете на один выпускаемый автомобиль у фирмы Тоёта составляют 77 долларов, а на автомобильных фирмах США — примерно 500 дол.

studfiles.net

лсн задачи и пути из решения

Снабжение- обеспеч пр-я сырьем, матер, ГП для для беспереб работы пр-ва. Оси задачи: беспереб снабж-я, поиск поставщ и налаж долгор сотр с ними, повыш кач-ва снабж, развит и корд связей службы снабж с другими. Издержки: на оформл заказа, на вып-е заказа, на администриров и упр-е

Пути решения- 1) Выдерживание обоснованных сроков закупки сырья, материалов и комплектующих изделий.2) Обеспечение точного соответствия количества поставок потребностям в них. 3) Соблюдение требований производства по качеству сырья, материалов и комплектующих изделий.

Функции: формирование стратегии приобретения материальных ресурсов и прогнозирование потребности в них; получение и оценка предложений от потенциальных поставщиков; выбор поставщиков- определение потребностей в материальных ресурсах и расчет количества заказываемых материалов и изделий; согласование цены заказываемых ресурсов и заключение договоров на поставку; контроль за сроками поставки материалов; входной контроль качества материальных ресурсов и их размещение на складе; доведение материальных ресурсов до производственных подразделений; поддержание на нормативном уровне запасов материальных ресурсов на складах.

17. Виды потребностей в мат рес-х, методы опр-я потреб-й.

Общ потребности — полн потр в сырье, матер и т.д. на вып-е произв программы (брутто). Чистая потр — полн потр за вычетом запасов на складах, в цехах и товаров в пути (нетто). Первичные — связ с надел, котор произв-ся по заключ договорам поставки. Вторичн — включены в план пр-ва, но еще не обеспеч договорами. Третичные — потреб во вспомог мат-х для пр-ва. Факторы орг-ии поставок: 1 .Тип потреб-й 2.Делен-е потреб по принц Парето(80/20 + ABC анализ)

16. Сущность МОВ проблемы. Примеры решения.

На основе сопоставления затрат на закупку и на производство собственными силами компания делает выбор покупать или изготавливать необх комплектующие для пр-ва. В посл время высокая конкуренция на рынке вынуждает орг-ции сосред-ть усилия на предпочтительных видах деятельности, с тем чтобы добиться большей компетентности, и закупки комплектующих у внешнего поставщика. Это приводит к повышению роли снабжения в деят-ти фирмы. След сущ 2 подхода: 1) вырабатывается общая политика 2) в каждой конкр ситуации принимается отд решение. Тенденция поиска внешнего поставщика широко распрастранена в сфере услуг (консалтинг, аудит) , что привело к возникновению нов вида закупок- закупка услуг.

18. Производств логистика. «Тянущая» и «толкающая» логнеткч системы.

Матер уел — такая услуга, кот увелич стоим-ть матер блага. Нематер благо — наука, образов, искусство. Обществ пр-во: матер пр-во(пр-во матер благпр-во матер услуг) нематер пр во( пр-во немат благ; немат услуг). Осн задача Л матер пр-ва: оптимиз матер и сопутств потоков в пр-ве. Толкающ типа (MRP) склад матер=> заготовит цех=> цех деталей=> сборочный цех=> склад гот прод. Плюсы: Уменьш сверхнормат-х запасов.Уменьш общих логистич затрат. Налич инф-ии о сост дел в кажд звене.Сис-ма может парировать сбой засчет перераспред возмож-ти звеньев Минусы: Громоздка и неспособн реагир на кратковрем колеб спроса. Дорогая компьют поддержка. Неизбежность сбоев. ЛС «тянущего» типа: поставка матер от поставщ<= склад матер<= загот цех<= цех деталей<= сборочн цех<= склад готов прод-ии<= СУ<= рынок Первая сис-ма «тянущ» — японск KANBAN, СУ команд только последн звеном. Высок дисципл и отв-ть. Америк JiT( just in time) Порсчитыв до секунды. Дисцнпл зависит от контроля.

Концепции МРП вкл 3 этапа: 1)программиое планир-ние планов сбыта, с учетом планов пр-тва и т.д. 2)распредхие мат-лов, с учетом остатков. 3)управ-не закупками.

С-ма МРП1, МРП2, была разраб-на в 60-е года. KANBAN-в переводе означ карточка. Впервые с-ма была раз раб-па Тойота-моторе, в нач 60-х г.

Ср-вамн передачи инф-ии в этой с-ме служат 2 вида пластиковых карточек: 1) карточка отбора, вк-ой указ-ся кол-во деталей, к-оед/б взято на предшествующем участке обраб-ки или сборки. 2) Карточка пронзвод-ого заказа, в к-ой указ-ся кол-во деталей’, к-ое д/б изготовл или собрано на предшеств участке.

studfiles.net

Задачи по производственной логистике с решениями

Математика / Русский язык 9 класс > * Треугольник > * Высота/Биссектриса равностороннего треугольника равна 59v3. Найдите его периметр. Страницы: 1 ? 2, 3, 4 ? 5 ? 6. 8. Задания — решение. № 13 Сторона равностороннего треугольника равна 14v3. Найдите его биссектрису. РЕШЕНИЕ: h2= 3 ( 14.

Задачи по Логистике 2

КЛЮЧЕВЫЕ ПОНЯТИЯ ЛОГИСТИКИ.

Материальный поток – это совокупность товарно – материальных ценностей, рассматриваемая в процессе приложения к ним различных логических операций и отнесение к определенному временному интервалу.

Логические операции – это любые операции, совершаемые с вещественными предметами и продуктами труда в сферах производства и обращения, за исключением технологических операций по производству материальных благ. К логическим операциям с материальным потоком можно отнести погрузку, транспортировку, разгрузку, комплектацию, складирование, упаковку и другие операции.

Расчет материальных потоков.

Требуется: рассчитать для контейнерной площадки величину

А) входящего материального потока;

Б) выходящего материального потока;

В) внешнего материального потока;

Г) внутреннего материального потока;

Д) суммарного материального потока.

— количество прибывших груженых контейнеров

— количество отправленных груженых контейнеров

— коэффициенты, учитывающие особенности обработки контейнеров

А. Входящий материальный поток – это поток, поступающий в логическую систему из внешней среды.

Для логической системы «контейнерная площадка» входящий поток состоит из груженых и порожних контейнеров, выгружаемых на площадке из вагонов и автомобилей.

Величина входящего потока определяется по формуле:

Подставив исходные данные, получим:

Б. Выходящий материальный поток – это поток, поступающий из логической системы во внешнюю среду.

Выходящий поток состоит из груженых и порожних контейнеров, перегружаемых с площадки в вагоны и автомобили.

Если принять, что контейнеры, прибывшие на контейнерную площадку, отправляются с нее в эти же сутки, величина выходящего потока будет равна величине входящего потока:

В. Внутренний материальный поток – это поток, образуемый в результате осуществления логических операций внутри логической системы.

Внутренний поток состоит из контейнеров, перемещаемых внутри площадки: в зону ремонта, в таможенную зону и т. д.

Размер внутреннего потока определяется по формуле:

Его размер равен:

Г. Внешний материальный поток – это поток, проходящий во внешней по отношению к данной логической системе среде.

Внешний поток состоит из контейнеров, перегружаемых по прямому варианту.

Его величина определяется по формуле:

Его величина равна:

Д.Суммарный материальный поток – это совокупность всех материальных потоков, проходящих через ее отдельные участки и между участками. Он определяется сложением всех материальных потоков:

Закупочная логистика – то управление материальными потоками в процессе обеспечения предприятия материальными ресурсами.

Определение оптимального размера партии поставки.

А) рассчитать оптимальный размер партии поставки аналитическим и графическим методом;

Б) определить оптимальный размер партии в условиях дефицита.

— годовой объем потребления продукции

— тариф на перевозку одной партии

— расходы, связанные с хранением запаса

— расходы, связанные с дефицитом

А. Оптимальный размер партии поставки Q определяется по критерию минимума затрат на транспортировку продукции и хранение запасов.

Величина суммарных затрат рассчитывается по формуле:

Где N – количество партий, доставляемых за расчетный период;

Затраты на хранение определяются по формуле:

Функция общих затрат С имеет минимум в точке, где ее первая производная по Q равна нулю, т. е.

Решив уравнение относительно Q получим оптимальный размер партии поставки:

При этом общие затраты составят

Решение задачи Графическим способом заключается в построении графиков зависимости

Размер партии Q , тонн

По данным таблицы построим графики зависимости затрат на транспортировку, хранение и суммарных затрат от размера партии.

Анализ графика показывает, что затраты на транспортировку

Б. Оптимальный размер партии в условиях дефицита

Коэффициент K рассчитывают по формуле

Подставив значения, получаем

Определение наилучшего поставщика на основе расчета рейтинга.

Требуется: выбрать из нескольких потенциальных поставщиков наилучшего.

Исходные данные: — в процессе поиска потенциальных поставщиков был сформирован список из 4 фирм.

Таблица 3.1 – Оценка поставщиков по соответствию критериям выбора

Критерии выбора поставщика

Возможность внеплановых поставок

Финансовое состояние поставщика

— надежность поставки — 0,05 — условия платежа — 0,10

— цена — 0,30 — возможность внеплановых — 0,10

— качество товара — 0,30 поставок

— финансовое состояние — 0,15

Каждому критерию устанавливают коэффициент значимости

Где N – число критериев выбора.

Расчет значений осуществляется умножением коэффициента значимости на его оценку.

Критерии выбора поставщика

Возможность внеплановых поставок

Финансовое состояние поставщика

Фирма, получившая максимально число баллов в наибольшей степени отвечает требованиям суммарного критерия выбора поставщика и может быть выбрана в качестве наилучшего партнера. По результатам таблицы 3.2 – это 1-ий поставщик с суммой баллов

Целью производственной логистики является оптимизация материальных пото

poiskvstavropole.ru

Решение задач по логистике

Оглавление

Задача 1. Расчёт совокупного материального потока 2Задача 2. Закупочная логистика 6

Задача 3. Производственная логистика 8

Задача 4. Распределительная логистика 9

Задача 5 11

Задача 6 17

Задача 7. Складская логистика 18

Литература 25

Задача 1. Расчёт совокупного материального потока

Входной поток склада равен 9700 т в год. Доля товаров, поставляемых в нерабочее время составляет 15%. Доля товаров, подлежащих распаковке на участке приёмки – 20%. Доля товаров, подлежащих комплектованию – 70%. Уровень централизованной доставки – 40%. Доля доставленных товаров, не подлежащих механической выгрузке – 60%. Доля товаров, загружаемых в транспортное средство вручную – 30%. Кратность обработки товаров на участке хранения 2.0. Рассчитать совокупный материальный поток.Задача 2. Закупочная логистика

Используя параметры основных систем управления запасами (система с фиксированным размером заказа и система с фиксированным временем между заказами), определите экономически обоснованный размер максимально желательного запаса и предложите более рациональный вариант, если годовая потребность в материале N составляет 3000 шт., число рабочих дней принимается равным 248. Время поставки по договору определено в 5 дней, при этом допускается задержка в поставках, которая оговорена этим же договором в размере 2-х дней. Оптимальный размер заказа составляет 65 штук.Задача 3. Производственная логистика

Определите оптимальную расстановку оборудования из имеющихся альтернатив:Т-С-Ф; Т-Ф-С; С-Т-Ф, используя критерий грузооборота. Расстояние между станками принимается равным 4 м. технологический процесс изготовления изделий выглядит следующим образом:|

Изделие |

Программа выпуска, шт. |

Масса единицы изделия, кг. |

Порядковый номер операций |

||

|

Т |

С |

Ф |

|||

|

А |

125 |

0,3 |

2 |

3 |

1 |

|

Б |

200 |

0,5 |

2 |

1 |

3 |

|

В |

500 |

0,1 |

1 |

2 |

3 |

Задача 4. Распределительная логистика

Определить место расположения распределительного склада на обслуживаемой территории.Фирма, занимаясь реализацией продукции на рынках сбыта Ка, Кв, Кс имеет постоянных поставщиков П1, П2, П3, П4, П5 в различных регионах. Увеличение объема продаж заставляет фирму поднять вопрос о строительстве нового распределительного склада, обеспечивающего продвижение товара на новые рынки и бесперебойное снабжение своих клиентов.

Тариф (ТПi)ля поставщиков на перевозку продукции на склад составляет 1 долл./т х км.

Табл. 4.1. Исходные данные

|

Тарифы для клиентов (ТКi), долл./т х км |

Средняя партия поставки (QПi), т |

Партия поставки при реализации (QКi), т |

||||||||

|

Ка |

Кв |

Кс |

П1 |

П2 |

П3 |

П4 |

П5 |

Ка |

Кв |

Кс |

|

0.5 |

0.5 |

0.6 |

150 |

75 |

125 |

100 |

150 |

300 |

250 |

150 |

Задача 5

Обеспечьте оптимальную доставку грузов потребителю в заданном объеме, загрузив по максимуму транспортные средства. Исходные данные приведены в таблице.Таблица 5.1 – Исходные данные

|

Наименование груза |

Объем поставки, у.г.е |

Трудоемкость погрузочно-разгрузочных работ, н-ч |

|||

|

J1 |

J2 |

J3 |

J4 |

||

|

А |

100 |

3 |

1 |

2 |

2 |

|

Б |

110 |

2 |

4 |

— |

3 |

|

В |

200 |

1 |

2 |

5 |

2 |

|

Г |

140 |

— |

3 |

3 |

— |

|

Фонд времени работы транспорта, ч |

260 |

280 |

210 |

300 |

|

Задача 6

Определите количество транспортных средств по двум имеющимся вариантам и выберите более рациональный вариант.В сборочный цех поступают детали и мелкие сборочные единицы из трех цехов завода на электрокарах номинальной грузоподъемностью 1,2 т. Коэффициент использования номинальной грузоподъемности – 0,8. Суммарный суточный грузооборот – 20 т. Скорость движения электрокара с грузом – 50 м/мин, без груза – 70 м/мин. Коэффициент использования фонда времени работы электрокаров – 0,84. Режим работы электрокаров – двухсменный. Продолжительность смены – 8 ч. Время погрузки электрокара в каждом цехе – 10 мин.

1 вариант: Маршрут – кольцевой, протяженностью 1,5 км. Разгрузка длится 40 мин.

2 вариант: Каждый питающий цех удален от сборочного цеха на 700 м. разгрузка в сборочном цехе 15 мин.

kursar.ru

Задачи — Логистика1

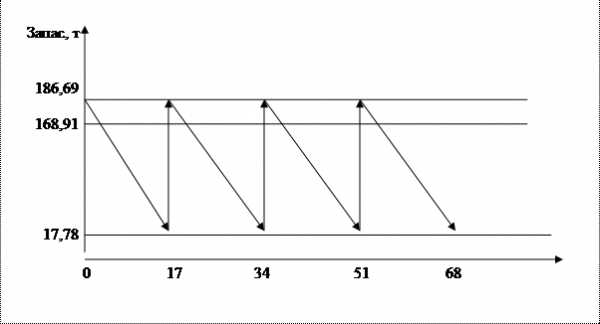

Ежегодная потребность в материалах для строительства составляет 3200 т. Стоимость подачи заказа – 230 у. е. Затраты на хранение одной тонны материалов на складе составляют 0,9 у. е. в сутки. Время доставки материалов на строительную площадку составляет 17 дней, максимально возможное время задержки в поставке составляет 2 дня. Определить оптимальную стратегию управления запасами и дать графическое представление модели.

РЕШЕНИЕ

Суточная потребность в материалах 3200/360=8,89 т.

Отсюда по формуле Уилсона оптимальный размер заказа:

т.

Определим параметры модели управления запасами с фиксированным размером заказа:

Ожидаемое потребление 8,89 т./день;

Время расходования запаса 67,4/8,89=7,6 (7) дней;

Потребление за время поставки 17*8,89=151,13 т.;

Максимальное потребление за время поставки (17+2)*8,89=168,91 т.;

Страховой запас 17,78 т.;

Пороговый уровень 168,91 т.;

Максимально желаемый уровень запаса 186,69 т.

|

Решить транспортную задачу методом потенциалов. Начальное решение Х0 найти методом наименьшей стоимости.

13 | 4 | 13 | 2 | 5 | 100 | |

1 | 15 | 5 | 6 | 7 | 130 | |

15 | 6 | 4 | 5 | 5 | 140 | |

4 | 6 | 13 | 4 | 11 | 220 | |

50 | 160 | 130 | 10 | 210 |

РЕШЕНИЕ

Начнём расстановку с наименьшего элемента – это элемент 2, 1 со стоимостью перевозки 1. Далее назначаем перевозку в ячейке 1, 4. Затем в ячейки 3, 3 и 1, 2. Далее назначаем перевозки в ячейки 4, 1, 2, 5 и 4, 5.

edutext.net