Проблемы рекуперации и смены цвета при окраске порошковыми красками

Одна из острых проблем, с который сталкиваются предприятия после запуска окрасочного оборудования, связана с работой окрасочных камер и систем рекуперации порошковой краски. Главная задача, выполняемая системой рекуперации, — вентиляция рабочего пространства окрасочной камеры для предотвращения создания взрывоопасной концентрации порошковой краски, а также эффективное улавливание и сбор порошка, не осевшего на окрашиваемом изделии, c целью последующего его использования в технологическом процессе. Взрывоопасная концентрация порошка составляет более 20 г/м3.

В соответствии с европей-скими нормами безопасности предельно допустимая концентрация порошка в пространстве окрасочной камеры не должна превышать 50% взрывоопасной концентрации, т.е. 10 г/м3. Выброс порошковой краски электростатическими распылителями современных моделей составляет 250—300 г/мин в зависимости от производительности окрасочных работ и конфигурации изделий и не превышает 500 г/мин. Из несложных расчетов следует, что для гарантированного обеспечения безопасной работы окрасочной камеры необходимо, чтобы рекуперационная система обеспечивала производительность по воздуху не менее 3000 м3 на один распылитель. Производительность вентиляционной системы должна обеспечивать необходимую скорость потока воздуха в проемах окрасочной камеры для предотвращения попадания порошковой краски за пределы камеры. Скорость потока воздуха в проеме должна быть 0,5—0,7 м/с, в противном случае порошок неизбежно попадает в помещение цеха, что ухудшает качество продукции и условия труда работников, а также снижает пожарную безопасность и может стать причиной выхода из строя механических и электрических частей оборудования.

Для расчета необходимой производительности вентиляционной системы окрасочной камеры применяют формулу

Q = 3600 x S x V,

где S — суммарная площадь всех открытых проемов окрасочной камеры; V — требуемая скорость потока воздуха в проемах.

На практике контроль скорости потока воздуха в проеме окрасочной кабины можно измерить анемометром. Конечно, при проектировании окрасочного оборудования необходимы более точные расчеты, учитывающие сопротивление воздуховодов, фильтров, возрастание сопротивления системы по мере засорения фильтров и другие факторы, влияющие на производительность вентиляционной системы. К сожалению, большинство российских производителей окрасочного оборудования изготавливают оборудование без учета этих факторов, поэтому на практике зачастую заявленные технические характеристики вентиляционной системы не соответствуют реальным показателям, а по прошествии времени полностью перестают удовлетворять требованиям технологического процесса. Это приводит к большим экономическим потерям, так как неэффективная система рекуперации не улавливает и не возвращает в технологический процесс вторичный порошок. Учитывая среднюю стоимость порошковой краски (4 евро/кг) и коэффициент ее использования 70%, соответствующий окраске плоскостных деталей, можно рассчитать потери производства, потребляющего 2 тонны порошковой краски в месяц. Убытки от несовершенной или не работающей должным образом системы рекуперации могут составить 28 800 евро в год. Потери, конечно, можно значительно уменьшить за счет сбора краски с пола окрасочной камеры, но все равно они будут значительными.

Приведенный расчет приблизительный и не учитывает многих факторов, но он наглядно иллюстрирует экономическую целесообразность приобретения качественного и эффективного оборудования для рекуперации порошковой краски. Другие проблемы, связанные с эксплуатацией окрасочных камер, возникают при смене цвета краски. При окраске в 1—2 основных цвета особых затруднений не возникает, если окрасочная камера и система рекуперации правильно спроектированы и не требуется частая смена цвета материала. Но современные требования рынка таковы, что производитель выпускает продукцию, окрашенную в широкий спектр цветов. Поэтому на практике распространена ситуация, когда необходимо менять цвет краски 2—3 раза в смену. В этом случае при неправильном выборе системы рекуперации потери рабочего времени при смене цвета будут очень значительными.

На практике чаще всего встречаются следующие типы систем рекуперации:

• картриджные (патронные) фильтры;

• моноциклон и конечный фильтр;

• мультициклон и конечный фильтр.

В данной статье рассмотрен опыт работы на импортном оборудовании. Рекуперационная система на картриджных фильтрах наиболее популярна на российском рынке из-за ее невысокой стоимости и удобства в работе. Главное достоинство этой системы — отсутствие воздуховодов и труднодоступных мест для очистки, что гарантирует защиту от брака из-за смешивания красок при переходе на другой цвет. При смене цвета необходимо очистить внутреннее пространство окрасочной камеры, распылительное оборудование, заменить фильтры, заменить или очистить бункер для порошковой краски. При наличии опытного персонала эта операция занимает 20—30 мин. Значительно сократить время перехода на другой цвет позволяет наличие запасного бункера для краски и комплекта сменных шлангов для подачи порошка. К недостаткам этой системы следует отнести необходимость периодической замены фильтров (обычно срок службы одного комплекта фильтров не превышает 8—10 мес. при односменной работе), а также накапливание мелкой фракции порошка (менее 10 мкм), которая всегда присутствует в порошковой краске и не удерживается на поверхности изделия, так как не способна принять заряд, необходимый для осаждения на окрашиваемой детали. Эта фракция краски накапливается на фильтрах и в циркулирующей массе порошка, что негативно влияет на процесс окраски, снижает эффективность осаждения краски на детали, поэтому при наличии данной си-стемы рекуперации предпочтительнее использовать порошковые краски с крупным и средним размером частиц и минимальным содержанием мелкой фракции. Как правило, такие краски более дороги, но это окупается их полным использованием.

Рекуперационная система с циклоном и конечными фильтрами. К ее преимуществам следует отнести возможность отделения мелкой фракции порошка и использовать неограниченное число цветов краски. Циклон отделяет мелкую фракцию порошка и улавливает ее на конечных фильтрах, а крупная и средняя фракция возвращаются в технологический процесс. В качестве конечных фильтров также используют картриджные модели, но они не требуют частой замены, так как их очистка пневмоударом или обдувом изнутри производится всего несколько раз в смену. Как правило, срок службы конечных фильтров составляет не менее трех лет, и требуется только один комплект фильтров независимо от количества используемых цветов. Главный недостаток рассматриваемой системы заключается в конструктивных особенностях циклона: наличии труднодоступных мест и длинных воздуховодов, способных задерживать и накапливать частицы краски. Неправильно спроектированный или некачественно изготовленный циклон способен «испортить жизнь» техническому персоналу неожиданным появлением разноцветных включений на окрашиваемых деталях. При этом очень трудно спрогнозировать момент выброса и определить места, где скапливается краска. Наиболее серьезные проблемы возникают на предприятиях, где в основном применяют краску белого цвета, а цветные — лишь периодически. Известны случаи, когда производитель был вынужден отказаться от использования материала разных цветов на одной линии и приобретал дополнительный комплект оборудования для окраски изделий в разные цвета. Очистка циклона и системы подачи порошка — трудоемкий процесс, занимающий много времени. Ведущие производители окрасочного оборудования разрабатывают специальные системы, облегчающие или автоматизирующие процесс очистки окрасочной камеры и частей рекуперационной системы. В наиболее совершенных системах удается довести время перехода с одного цвета на другой до 15 мин, но стоимость таких установок достигает 250—300 тыс. еврo. Можно дать следующие рекомендации при покупке рекуперационной системы на основе циклона:

• корпус циклона, воздуховоды, бункер для краски должны быть изготовлены из полированной нержавеющей стали, что облегчает их очистку и продувку при смене цвета;

• воздуховоды должны быть разборными, а не сварными, что облегчает очистку при проведении профилактических работ, а также тщательно подогнаны на стыках;

• нижняя часть циклона должна быть разъемной, чтобы обеспечить доступ оператора внутрь для обдува сжатым воздухом внутренней части системы подачи порошка.

Для работы с циклонной системой рекуперации предпочтительнее использовать порошковые краски с высоким показателем сыпучести, так как частицы таких красок имеют более округлую форму и менее склонны к отложениям в системе вентиляции. Рекуперационная система с мультициклоном и конечными фильтрами основана на том же принципе, что и моноциклонная, но в ней вместо одного большого циклона устанавливают несколько маленьких. Преимущества этой системы в основном сводятся к уменьшению габаритов (особенно высоты) и более простой процедуре очистки, так как вся конструкция легко доступна для очистки и продувки. Все вышеупомянутые преимущества и недостатки рекуперационной системы с моно-циклоном относятся и к мультициклонной системе. Как правило, мультициклонную систему применяют в установках малой и средней производительности, так как есть ограничения производительности по воздуху, при которой мульти-циклон эффективно сепарирует порошок. В установках высокой производительности с количеством распылителей более восьми обычно применяют моноциклон. Отдельно следует остановиться на окрасочных камерах. В настоящее время на отечественном рынке можно встретить окрасочные камеры десятков конструкций: от самых примитивных, изготовленных кустарным способом, до высокотехнологичных с автоматической системой очистки внутреннего пространства. Выбор всегда делает потребитель, исходя из финансовых возможностей и технологических задач, однако позволим себе дать общие рекомендации, если изначально известно, что при эксплуатации необходимо будет менять цвет краски более оного раза в смену:

• предпочтительнее камеры, у которых внутреннее пространство изготовлено из полированной нержавеющей стали;

• камера должна иметь хорошее освещение внутреннего пространства;

• желательно наличие дверей, которые закрывают проемы камеры; это облегчит и улучшит ее очистку;

• наилучшим выбором будет камера, изготовленная из специального пластика или стекла.

По материалам журнала «ПРОМЫШЛЕННАЯ ОКРАСКА»

Системы рекуперации порошковой краски |

Что такое рекуперация?

Важное преимущество порошковой окраски — экономия за счет повторного использования (рекуперации) полимерного порошка, не попавшего или не закрепившегося на изделии. При правильно подобранной системе сбора потеря полимерного красителя в камере напыления составляет менее 5%!

Технологические приемы очистки камеры и сбора порошка

При окрашивании изделия только 50–70% полимерного порошка закрепляется на поверхности. А излишки — до 50% — оседают на стенки и пол камеры напыления. Чтобы собрать и заново использовать эти излишки порошка, используется ряд технологических приемов:

- Система фильтрации картриджного или циклонного типа. Несмотря на некоторые различия, принцип их действия одинаков: за счет продува рабочего пространства воздушным потоком излишки порошка улавливаются и затем фильтруются, попадая в итоге в бункер. Продув проходит автоматически с интервалом 15 минут или запускается оператором принудительно с пульта управления в любое время;

- Внутренняя поверхность камеры стыкуется под тупыми углами, а стыки имеют большой радиус скругления, герметизируются и шлифуются, чтобы порошок не забивался в труднодоступные щели.

Сравнение картриджных и циклонных систем рекуперации

Обе системы используются в полимерной окраске с любым видом камер напыления. Исключение — обитаемые камеры, которые оснащаются только циклонными системами фильтрации.

Основной фактор, влияющий на выбор — частота смены цвета краски. Если краска меняется редко, выгоднее использовать картриджные системы.

Картриджные системы

Это блок со сменными фильтрами, от 2 до 5 штук, с вытяжкой в верхней части, штуцером для импульсной (0,1–0,2 секунды) продувки сжатым воздухом и приёмником для порошка в нижней части. Сначала при продувке излишки порошка вытягиваются из рабочего пространства камеры и оседают на фильтрах. А затем обратным импульсом стряхиваются с фильтров в приемник. Краску из приемника можно использовать повторно.

Плюсы:

- малая потеря полимерного порошка — 2–5%.

Минусы:

- сложная по сравнению с циклонными системами очистка блока фильтров, поэтому целесообразно использовать картриджные системы для работы с краской одного цвета;

- отсутствует механизм фильтрации мелокодисперсных частиц, что усложняет использование полученного рекуперата.

Циклонные системы

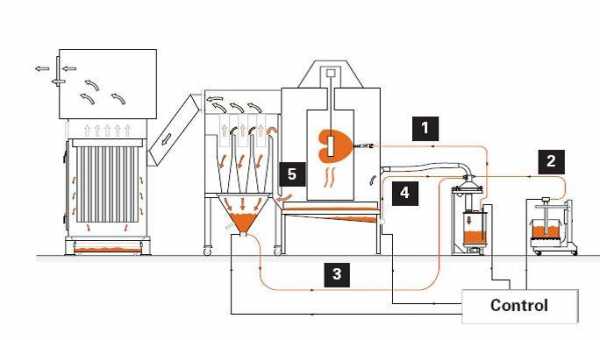

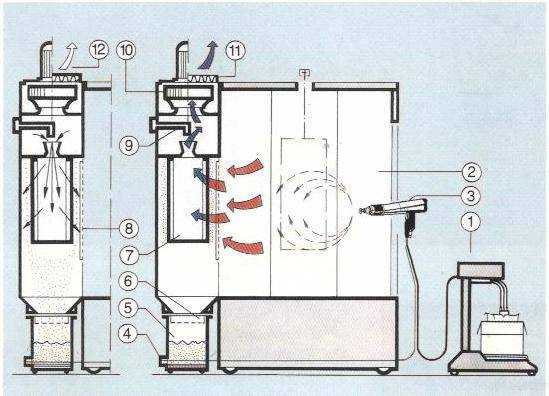

Это воздуховод с вентилятором и нагнетателем, создающим вакуум, циклонный сепаратор, рукавный фильтр и фильтр тонкой очистки.

При продувке воздух с частицами порошка на большой скорости (18–20 м/сек) засасывается в систему и попадает в циклон, где большая часть порошка отсеивается и опадает в бункер в нижней части циклона. Затем воздух попадает в рукавный фильтр, где задерживаются частицы порошка размером меньше 20 мкм, и в итоге через фильтр тонкой очистки воздух уходит обратно в помещение. Краску из бункера можно использовать повторно.

Плюсы:

- удобны при частой смене цвета полимерной краски: очистка рекуператора занимает менее 15 минут.

Минусы:

- потеря порошка составляет 10–30%. Так как циклон задерживает только крупнодисперсные (более 20 мкм) частицы полимерной краски, при многократном прохождении через систему количество порошка уменьшается за счет постоянных потерь мелкодисперсных частиц;

- в системе могут сохраняться остатки старой краски другого цвета, что приведет к загрязнению новой;

- более высокие требования к соблюдению норм взрывобезопасности.

color21.ru

Рекуператор порошковой краски | ОКБ «Поток

Что собой представляет и как работает рекуператор порошковой краски? Это специальная система, позволяющая максимально выгодно использовать порошковую краску в процессе окрашивания. Нужно сказать, что окрашивание только тогда будет максимально эффективным, когда используется порошковая краска соответствующего типа. Однако, как показывает практический опыт, после однократного распыления на поверхности деталей оседает не более 50 процентов полимерного порошка. И тогда в работу вступает рекуператор — он собирает неосевшую краску и процесс окрашивания снова повторяется. Как правило, рекуператоры интегрируются в имеющуюся в камере напыления систему вентиляции, чтобы не допустить взрывоопасной концентрации полимерных порошковых красок внутри камеры.

Работа рекуператора заключается в сборе неосевшего порошка, что происходит автоматически. В блок рекуператора монтируются специальные картриджные фильтры, которые и осуществляют весь процесс сепарирования, то есть выделение частиц краски из воздуха, в котором происходит ее распыление. То есть, рекуператор собирает неиспользованную краску, пропускает ее через фильтры, очищая от мусора, и снова возвращает в окрасочный процесс. Это позволяет повторно использовать порошок.

И, как можно судить из практического использования рекуперационной системы, рекуператор порошковой краски, использующий картриджные фильтры, наиболее эффективный, так как с его помощью удается возвратить в окрасочный процесс почти 99 процентов порошка, распыленного в воздухе. А если вместо картриджей использовать циклоны, то процент возвращения краски составляет всего лишь 70-90 процентов.

Качественное функционирование камеры напыления порошковой краски может обеспечить всего один рекуператор. Но существуют такие модели окрасочных линий, в которых камеры оснащаются сразу двумя рекуператорами. Это, как правило, связано с размерами самой камеры, числом рабочих мест и конфигурацией. Например, для нормальной работы двухпостовой ручной камеры достаточно одного рекуператора, но если процесс окрашивания автоматический, то в такой случае наиболее целесообразно применять два блока рекуператоров.

Для качественного функционирования рекуперационной и вентиляционных систем нужно подключить их к источнику электроэнергии и обеспечить соответствующий приток очищенного воздуха, давление которого должно соответствовать установленным техническим нормам.

Нужно сказать, что конструкция рекуператора для порошковой окраски выполнена таким образом, что он может работать в течение длительного времени, и при этом не требует дополнительного обслуживания. В случае смены краски, его очистка осуществляется всего за пятнадцать минут. На данный момент наиболее популярны рекуперационные системы картриджных и циклонных типов. Эти типы рекуператоров можно эффективно использовать на любых окрасочных производствах, работающих в три смены. Какой именно тип выбрать, зависит от того, как часто в процессе покраски меняют цвет краски. Если цвет порошковой краски меняется достаточно редко, то лучше использовать картриджные рекуператоры, в противном случае — циклонные.

Рекуператор порошковой краски обеспечивает несколько стадий очистки:

- первая ступень — картридж или циклон, возвращают до 95 процентов порошковой краски, которая вошла в рекуперационный блок;

- вторая ступень — фильтр рукавного типа, выполненный из антистатического специального фильтрующего материала (используется в циклонах) или фильтр нетканного типа;

- третья ступень — фильтр для тонкой очистки порошковой краски (применяется только в циклонах).

Использование данной конструкции в рекуперационных системах позволяет очень качественно очищать воздух (почти 99,9 процентов) и сбрасывать его в окружающую рабочую зону. Таким образом, для обеспечения работы рекуперационной системы не требуется наличие приточно-вытяжной вентиляции.

Картриджи фильтров сделаны из специального антистатического вещества, который разрабатывался для использования с порошковыми красками. Конструкция у них разборная, что позволяет легко снимать их и чистить.

Смотрите также:

www.okb-potok.ru

Cистемы улавливания порошка | Порошковая окраска

Камеры порошкового окрашивания в большинстве своем имеют проемы площадью около 4м2. В соответствии с ГОСТ 9.410-88 скорость в технологических проемах должна быть не менее 0,8 м/с. В соответствии с требованиями СНиПов концентрация частиц порошковой краски в воздухе рабочей зоны должна быть не более 0,5 НКПД взрыва. На основании этого можно утверждать, что объем удаляемого из камеры воздуха должен составлять 9 500 — 10 000 м3/ч.

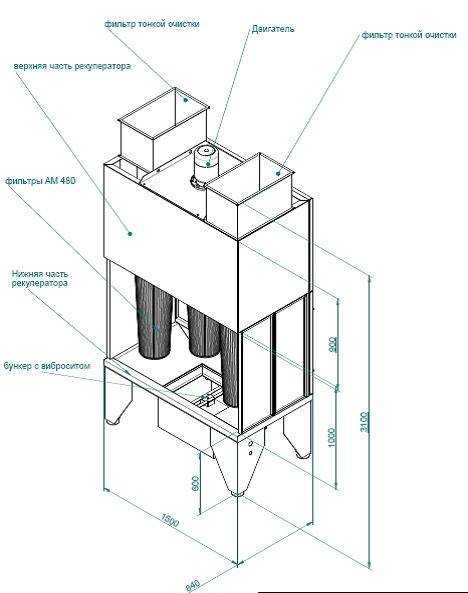

Из этого расчета предлагается система рекуперации, состоящая из 2-ух рекуператоров на базе четырех или пяти картриджных фильтров в каждом, расположенных рядно, общей производительностью аспирации 5000-6000 м3/ч.

Для быстрой смены цвета и в целях минимизации затрат рекуператор разделен на 2 быстроразъемные части, благодаря чему имеется возможность смены блока фильтров с виброситом отдельно от фильтров тонкой очистки и вентилятора. В целях экономии пространства рекуператоры отсоединяются от корпуса камеры параллельно нитке конвейера, в разные стороны.

Блок фильтров

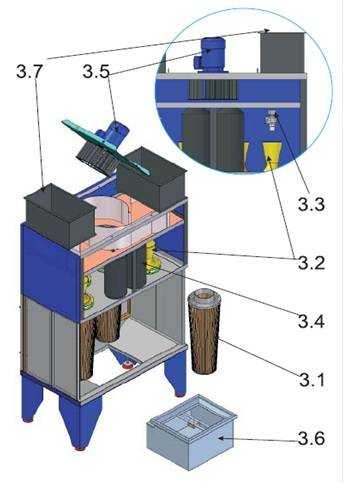

Блок фильтров служит для очистки воздуха, удаляемого из рабочего пространства камеры, от находящейся во взвешенном состоянии краски и сбора ее в бункер, а далее возврата ее в процесс. Процесс осаждения основан на механической очистке удаляемого из камеры воздуха (фильтрации). Рекуператор – это пневматический агрегат, состоящий из:

- Фильтр – картридж – поз 3.1

- Сопло Вентури (обратный клапан) – поз. 3.2

- Пневмоклапан – поз.3.3

- Ресивер — поз.3.4.

- Вентилятор высоконапорный – поз 3.5.

- Бункер-накопитель – поз.3.6.

- Фильтр тонкой очистки – поз 3.7.

В момент распыления в камере порошковой окраски воздух вентилятором протягивается через фильтры-патроны, через обратные клапана, через улитку вентилятора, фильтр тонкой очистки и далее выбрасывается в цех. При этом не осевшая на изделия краска отфильтровывается на ребристых стенках фильтров-патронов и далее ссыпается в бункер блока фильтров. Периодически (зависит от положения регулятора паузы) поочередно открываются пневмоклапаны, которые импульсом сжатого воздуха сбрасывают осевшую на фильтрах краску в бункер. По мере необходимости маляр-оператор может самостоятельно произвести очистку фильтров посредством их обратной продувки импульсом сжатого воздуха, нажав на кнопку «сброс». Одновременно в бункере происходит просеивание краски через сито посредством встряхивания последнего. Встряхивание сита осуществляется специальным механизмом вибрации.

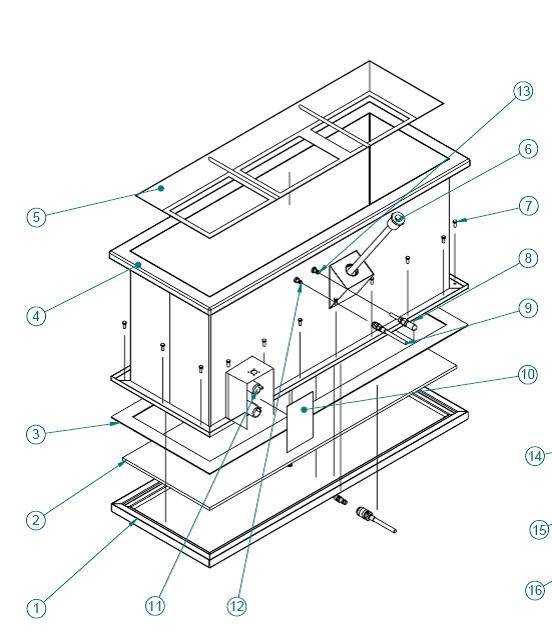

Бак 3.6 имеет пористое дно с очень мелкой ячейкой (< 1 мкм), поэтому краска в баке флюидизируется (кипит), принимая свойства жидкости, благодаря чему интегрированное в бак заборное устройство со вставленным в него эжекционным механизмом легко забирает порошковую краску и направляет ее на пистолет-распылитель. Благодаря такой схеме обеспечивается 100 % использование порошковой краски.

В бак как опция могут быть установлены датчики уровня, позволяющие обслуживающему персоналу получать информацию об уровне порошковой краски в баке и в нужный момент обеспечить ее добавление через специальное окно в задней крышке рекуператора. Опционально комплекс может быть оборудован устройством подачи свежей краски из коробки.

Комплект поставки системы рекуперации:

Блок фильтров в составе (2 комплекта):

- Корпус блока фильтров из нержавеющей стали – 2 шт.

- Фильтр- патрон «AМ 484/1» — 8/10 шт.

- Приемный бункер с флюидизирующим дном – 2 шт.

- Вибросито (крупность сетки 300 мкм) – 2шт.

- Вентилятор высоконапорный — 2 шт.

- Шкаф управления камерой напыления – 1 шт.

- Блок подготовки воздуха — 3 шт.

Бункер-вибросито с флюидизирующим дном:

Технические характеристики рекуператора

- Внешние габариты блока фильтров

- Ширина 550 мм;

- Высота 2640 мм;

- Длина 2010 мм.

- Воздухообмен (аспирация), м3/ час – не менее 10 000/12 000;

- Мощность подключения (установочная) – 15 кВт;

- Потребление сжатого воздуха нм3/мин. – 0,8;

- Степень электрозащиты IP54.

Для уточнения цены на системы рекуперации на фильтрах, и по другим вопросам звоните по указанным телефонам в разделе » Контакты » . Либо связаться с нами по форме обратной связи. Наши менеджеры свяжутся с вами при первой возможности.

Оставить заявкуdupont-ural.com

Система рекуперации порошковых красок | ОКБ «Поток

Система рекуперации порошковых красок позволяет повторно использовать порошок, не осевший на поверхности изделия, что, естественно, делает порошковое окрашивание более экономичным. Сегодня широко используются две системы рекуперации — циклонная и картриджная.

Циклонная система рекуперации работает по следующему принципу. Порошковая краска, находящаяся во взвешенном состоянии в окрасочной камере, затягивается в засасывающий воздухопровод посредством воздушного потока, возникающего вследствие работы вентилятора встроенного в систему рекуперации. Данный вентилятор создает в камере разреженное состояние (вакуум). Воздуховод окрасочной камеры соединен с циклоном, использующийся для разделения порошка и его последующей рекуперации. Воздушная смесь втягивает порошковую краску в циклон с довольно большой скоростью — до 18 мс. Благодаря цилиндрической форме циклона, воздушно-порошковая смесь движется в нем по центрифужной траектории.

Во время этого движения происходит отделение порошковой краски, в процессе которого выделяются частицы, размер которых менее 20 мкм, а уж затем выпадают частицы, размер которых более 20 мкм в бункер рекуперации, находящийся в циклоне, в его нижней части. Порошок, отобранный системой рекуперации, автоматически подается обратно в накопительную емкость. Не лишним будет оснастить систему рекуперации специальным ситом, для просеивания краски порошковой от мусора.

Система рекуперации порошковых красок циклонного типа может быть оснащена мешочным или картриджным фильтром, куда попадает отделенная часть мелкодисперсной краски по центральному патрубку циклона. В результате этого из циклона может пропадать до десяти процентов порошковой краски. Основным преимуществом циклонных систем рекуперации является то, что имеется возможность пользоваться неограниченным количеством цветом красок, и при этом не использовать дополнительное оборудование. В картриджный фильтр попадают очень мелкие частицы порошкового материала, размер которых менее 20 мкм.

Когда собранный порошок вновь попадает в питательную емкость, очень важно смешать его со свежей краской в правильных пропорциях — в большинстве случае один к одному. Если же к новой порошковой краске добавить слишком большое количество рекуперированного, то полученная смесь будет содержать слишком много мелкодисперсных частиц, которые отрицательно сказываются на всем технологическом процессе.

Порошковая краска, не осевшая на поверхности изделий, вновь отправляется системой рекуперации в циклон, где из нее снова удаляются мелкодисперсные частицы. И здесь не лишним будет сказать, что более крупные частицы вследствие многократного прохождения через процесс рекуперации могут уменьшаться в размерах за счет трения. И они также будут отделяться циклоном и удаляться из системы. А это означает, что в циклонной рекуперационной системе потери порошка могут составлять от 10 до 30 процентов. Данное количество в основном зависит от грамотности осуществления всего технологического процесса порошковой окраски.

Система рекуперации порошковых красок картриджного типа позволяет снизить потери порошка до 2-3 процентов. Но следует отметить, что картриджные системы рекуперации довольно сложные в обслуживании и очистке, поэтому в основном они используются для работы с порошковой краской одного цвета. Более того, в них не предусмотрен механизм удаления мелкодисперсных частиц краски, что приводит к их накапливанию в системе.

С помощью картриджного фильтра частицы порошковой краски удерживаются и выделяются из воздушного потока. Также воздушным потоком создается обратный импульс, который стряхивает осевший на фильтрах порошок и собирается в специальный приемник, откуда попадает в питательную емкость, либо отправляется в циклон.

В принципе, возможно порошковое окрашивание даже без использования систем рекуперации. Но в таком случае весь порошок, не попавший на поверхность окрашиваемого изделия, безвозвратно теряется. Естественно, что это экономически не выгодно. В большинстве случаев таким способом пользуются тогда, когда приходится очень часто менять цвета.

Смотрите также:

www.okb-potok.ru

Система рекуперации для камер порошковой покраски

Наше предприятие изготавливает системы рекуперации и оборудование для порошковой покраски.

Системы рекуперации изготавливаем циклонного или картриджного типа.

Система рекуперации циклонного типа эффективна если при нанесении порошковой краски используется несколько цветов. Работает по следующему принципу. Порошковая краска, находящаяся во взвешенном состоянии в окрасочной камере, затягивается в засасывающий воздухопровод посредством воздушного потока, возникающего вследствие работы вентилятора встроенного в систему рекуперации. Данный вентилятор создает в камере разреженное состояние (вакуум). Воздуховод окрасочной камеры соединен с циклоном, использующийся для разделения порошка и его последующей рекуперации. При продувке воздух с частицами порошка на большой скорости (18–20 м/сек) засасывается в систему и попадает в циклон, где большая часть порошка отсеивается и опадает в бункер в нижней части циклона. Благодаря цилиндрической форме циклона, воздушно-порошковая смесь движется в нем по центрифужной траектории.

Во время этого движения происходит отделение порошковой краски, в процессе которого выделяются частицы, размер которых менее 20 мкм, а уж затем выпадают частицы, размер которых более 20 мкм в бункер рекуперации, находящийся в циклоне, в его нижней части. Краску из бункера можно использовать повторно. Порошок, отобранный системой рекуперации, автоматически подается обратно в накопительную емкость. Краску из бункера можно использовать.Большой плюс данного типа рекуперации — большая экономия рабочего времени по очистке от старой краски системы рекуперации (всего 5-10 мин), имеется возможность использовать любое количество разных по цветовой гамме красок, и при этом не использовать дополнительное оборудование.

Система рекуперации картриджного типа Это блок со сменными фильтрами, от 2 до 5 штук, с вытяжкой в верхней части, штуцером для импульсной (0,1–0,2 секунды) продувки сжатым воздухом и приёмником для порошка в нижней части. Сначала при продувке излишки порошка вытягиваются из рабочего пространства камеры и оседают на фильтрах. А затем обратным импульсом стряхиваются с фильтров в приемник. Краску из приемника можно использовать повторно.

По сравнению с циклонными системами очистка блока фильтров занимает большой интервал времени, поэтому целесообразно использовать картриджные системы для работы с порошковой краской одного цвета.Срок изготовления 7 раб. дней.

Отправим в г. Краснодар,г. Ставрополь, г. Воронеж, г. Москва, г. Симферополь,г.Пенза, г. Майкоп, г.Волгоград, г.Пятигорск, г.Черкесск,

г.Грозный,г.Махачкала,г.Элиста,г.Астрахань,г.Белгород,г.Саратов,г.Тамбов,г.Пенза,г.Самара,г.Рязань,г.Курск,г.Орел,г.Тула,г.Липецк,г.Тверь,г.Владимир,г.Ярославль,г.Брянск,г.Смоленск,г.Кострома,г.Вологда,г.Нижний Новгород,г.Великий Новгород,г.Санкт-Петербург,г.Псков.г.Пермь,

г.Екатеринбург,г.Челябинск,г.Уфа,г.Ульяновск,г.Оренбург,г.Сыктывкар,

г.Казань.

Поставляем установки напыления,порошковую краску и комплектующие для линий порошковой покраски.

www.avito.ru

Рекуператор

Рекуператор работает совместно с камерой окраски. Он улавливает порошковую краску, не осевшую на изделие, собирает ее в бункере и позволяет вернуть ее в цикл окраски после некоторой подготовки.

Конструкция рекуператора оптимизирована для длительной работы и требует минимального обслуживания. При этом очистка рекуператора при смене цвета занимает около 15 минут.

Нами серийно выпускаются четыре модели рекуператоров: три картриджных (патронная) и циклонный.

Обе модели годятся для любых типов производств с работой в три смены. Выбор определяется, в первую очередь, частотой смены краски. Если краска меняется относительно редко, то больше подходит картриджный рекуператор, если относительно часто, то — циклонный.

В конструкции рекуператоров порошковой краски работают следующие стадии очистки:

1-ая ступень — циклон или картридж, улавливает до 95% порошковой краски, вошедшей в рекуператор;

2-ая ступень — рукавный фильтр из специального антистатического фильтрующего материала (для циклона) или нетканый фильтр из специального материала категории G4-G5;

3-я — фильтр тонкой очистки (только в циклонном рекуператоре).

Такая конструкция рекуператора позволяет очищать воздух до 99,9% и выбрасывать его непосредственно в рабочую зону. Т.е. для работы рекуператора приточно-вытяжная вентиляция не требуется.

Рукавные фильтры и фильтр тонкой очистки выполнены из специального антистатического материала, предназначенного для работы с порошковыми красками. Конструктивно рукавные фильтры сделаны съемными и могут легко сниматься для очистки или замены непосредственно на участке.

Технические характеристики:

| Количество воздуха очищаемого рекуператором, м3/час, не менее | 3500 |

| Степень очистки воздуха, %, не менее | 99,9% |

| Скорость потока воздуха на входе в циклон, м/сек, не менее | 25 |

| Площадь поверхности фильтра, м2 | 22 |

Смотрите также

www.akvilon-lkp.ru