Техническая характеристика станка — КиберПедия

Наибольшее расстояние между центрами, мм: 3 200

Наибольший диаметр обрабатываемой заготовки, мм: 3 200

Наибольшая масса заготовки, кг: 16 000

Частота вращения шпинделя, мин-1: 0,8—63

Мощность привода шпинделя, кВт: 30

Масса, кг: 58 000

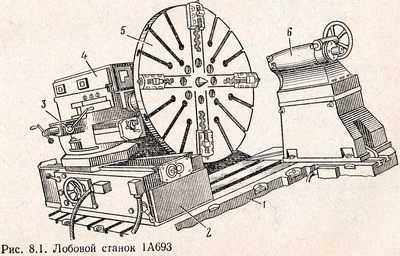

В передней бабке 4, жестко закрепленной на плите 1, размещена коробка скоростей. Основание 2 суппорта с продольными направляющими и заднюю бабку 6 можно переставлять по плите в требуемые положения и закреплять на ней болтами, головки которых входят в пазы плиты. Обрабатываемую заготовку закрепляют на планшайбе 5 в кулачках или с помощью прихватов и болтов (при необходимости ее поддерживают центром задней бабки). Движение подачи осуществляется от отдельного электродвигателя; суппорту 3 можно сообщать продольное и поперечное движение подачи.

Из-за невысокой точности, сложности установки заготовки, а также низкой производительности лобовые станки применяют редко. Они вытеснены более совершенными карусельными станками.

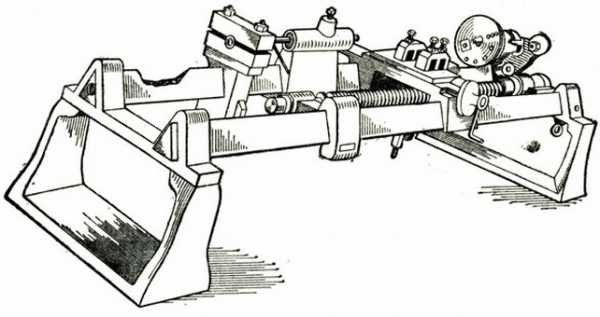

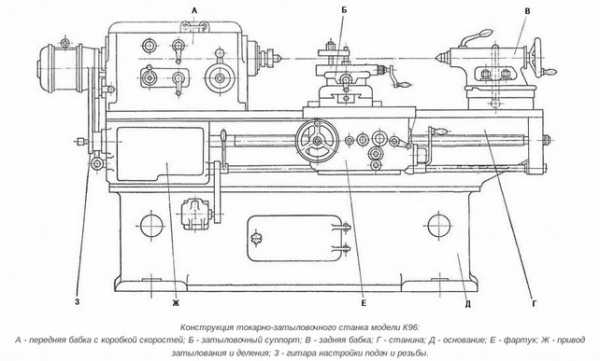

Затыловочный станок. Конструкция. Принцип работы. Назначение.Универсальный токарно-затыловочный станок предназначен для затылования одно- и многозаходных червячных модульных фрез, а также гребенчатых, дисковых и фасонных фрез и инструментов с прямыми, косыми или торцовыми зубьями. На этом станке можно выполнять также все виды токарных работ в полуавтоматическому цикле.Станок имеет:

- самоконтрящийся механизм отвода резца,

- закаленные направляющие под каретку,

- заднюю бабку,

- цельную гайку ходового винта,

- быстроходный отбойный механизм с бесступенчатой коррекцией величины отбоя при работе станка.

Раздельный привод главного движения с автоматической коробкой скоростей обеспечивает независимость настроек винторезной, отбойной цепей и цепи спиралей, частоты вращения шпинделя, регулирования скорости обратного холостого хода, возможность изменения частоты вращения шпинделя на ходу и отключение вращения шпинделя при работающей цепи затылования для насечки червячных шеверов.

Принцип работы станка

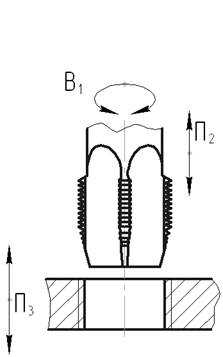

Затылуемый инструмент закрепляют на оправке в центрах станка. Инструмент получает вращательное движение со скоростью резания. Режущий инструмент устанавливают в затыловочном суппорте, которому сообщается возвратно-поступательное движение в направлении, перпендикулярном к оси центров (затыловочное движение, согласованное с вращением заготовки), и продольное перемещение по направляющим станины (рис. 1).

При затыловании цилиндрических фрез продольное перемещение суппорту сообщается от ходового вала, а при затыловании червячных фрез — от ходового винта. При затыловании дисковых фрез продольное перемещение суппорта отсутствует.

Сверлильные станки.Сверлильный станок – это тип промышленного оборудования, предназначенный для выполнения операций сверления, зенкерования, рассверливания и растачивания отверстий. Данный тип техники позволяет также нарезать резьбы, вырезать детали из листового материала. В процессе обработки изделий используют специальные рабочие инструменты (сверло, метчик, зенкер, развертка и др.).

Вертикально-сверлильные станки. Принцип работы. Кинематическая схема. Назначение.Вертикально-сверлильное оборудование является одним из самых распространенных на производстве предприятий, занимающихся обработкой различных материалов. Машины этого типа используются для обработки отверстий в малогабаритных заготовках. В процессе работы с целью совмещения осей рабочего инструмента и отверстия заготовка передвигается относительно неподвижного сверла (или зенкера, развертки). Основное движение в станке – это вращение шпинделя (происходит от вертикального электродвигателя через зубчатую передачу). Движение подачи происходит от шпинделя к гильзе.

Горизонтально-сверлильные станки. Назначение. Принцип работы. Этот тип оборудования предназначен для горизонтальной обработки различных деталей и заготовок. Сверлильный блок располагается в торцевой части относительно конструкции, а также имеет функцию смещения по высоте. Для этого в станке присутствует вертикально расположенные направляющие.

Специфика работы подобных моделей заключается в возможности обработки массивных деталей. Для этого конструкция оборудования должна включать в себя относительно большой рабочий стол. Для надежной фиксации деталей рекомендуется использовать магнитное основание. Чаще всего горизонтально-сверлильные установки применяются для комплектации больших производственных линий.

Специфика эксплуатации оборудования:

· наличие устройств для точного позиционирования сверла;

· поворотный механизм рабочего стола. С его помощью происходит смещение детали, что повышает производительность комплекса;

· сверлильный блок рассчитан на максимально возможные механические нагрузки. Это позволяет обрабатывать детали из специальных инструментальных сортов стали.

Основным недостатком данных моделей является высокая стоимость. Также следует учитывать трудоемкость обслуживания из-за сложности конструкции.

Многошпиндельные сверлильные станки.Для одновременного формирования нескольких отверстий необходимо использовать многошпиндельные модели. Особенностью их конструкции является наличие нескольких обрабатывающих блоков. Они могут иметь горизонтальное или вертикальное расположение.

Данный тип оборудования применяется только для массового производства, эксплуатация его в домашних условиях или небольших частных мастерских нецелесообразна. Несмотря на множество положительных качеств, многошпиндельные станки отличаются сложностью в настройке, характеризуются большими размерами.

Особенности конструкции многошпиндельных станков:

· требователен к компоновке рабочего стола. Зачастую этот тип оборудования устанавливается в потоковом производстве. Поэтому подача заготовки должна выполняться автоматически;

· схема настройки параметров сверлильных шпинделей. Каждый из них может выполнять различные типы операций, что усложняет настройку.

Сверлильное оборудование этого типа не является особо популярным. Чаще всего их разрабатывают для конкретного производственного процесса.

Заточные станки, универсально- заточные станки для заточки сверл.станок для заточки и переточки металлорежущего инструмента.

Преимущественное применение имеют заточные станки имеющие абразивные шлифовальные круги.

Станки подразделяются на универсальные, предназначенные для заточки режущих инструментов различных видов, и специализированные, для заточки инструментов только одного вида.

Универсальные станки комплектуются нормальными и специальными приспособлениями служащими для установки и закрепления разнообразных режущих инструментов: зенкеров, развёрток, метчиков, плашек, фрез, фрезерных головок, свёрл, фасонных резцов.

Многоцелевые станки этого типа применяются для шлифования, заточки и переточки, доводки слесарного, металлорежущего и дереворежущего инструмента: ленточных, дисковых и круглых сегментных пил, кромок правых и левых сверл, фасонных острозаточенных и торцовых фрез, пильных цепей бензопил, фасонных плоских строгальных и фуговальных ножей, токарных резцов.

Универсальный заточной станок — технические параметры:

- точность доводки, заточки и шлифовки инструмента;

- диапазон регулирования скорости вращения круга;

- скорость подачи инструмента;

- диапазон угла заточки;

- скорость выполнения операции;

- с охлаждением затачиваемой поверхности и без него;

- наличие вентиляции и отсоса пыли, бесшумность работы.

По компоновке многоцелевые заточные станки бывают настольного и напольного исполнения. Традиционно привод осуществляется с помощью электродвигателя через клиноременную передачу.

Станки для заточки ленточных пил, сверл и другого инструмента комплектуются специальными приспособлениями и оснасткой: системой водяного охлаждения (СОЖ), синусной линейкой, оптическими устройствами, приспособлениями для заточки конкретных видов инструмента.

Расточные станкипредназначены для растачивания, сверления, зенкерования, нарезания внутренней и наружной резьб, обтачивания цилиндрических поверхностей, подрезки торцов, цилиндрического и торцового фрезерования крупноразмерных заготовок в условиях индивидуального и серийного производства. Иногда на расточных станках можно производить окончательную обработку заготовки корпусной детали без перестановки ее на другие станки.

Горизонтально-расточные станки. Назначение. Конструкция.Горизонтально-расточный станок имеет горизонтальный шпиндель, расположенный в бабке. Несмотря на эту особенность, данный вид является наиболее распространенным в использовании. Стол позволяет совершать перемещения, как в продольном, так и в поперечном направлении, существует возможность в ручном и автоматизированном повороте стола. Главное движение в данном виде станков – это вращение шпинделя. Существуют тяжелые, малые и средние горизонтально-расточные станки, в зависимости от диаметра шпинделя. У среднего стол перемещается в продольном и поперечном, у тяжелого стол отсутствует, а заготовку устанавливают на станине.

Малые и средние станки имеют основные узлы:

— передняя стойка

— шпиндельная бабка

— станина

— стол

— задняя стойка.

Обработка глубоких отверстий. Назначение планетарного механизма.

Координатно-расточные станки. Назначение. Конструкция.Наиболее точными являются координатно-расточные станки, в процессе производства они совершают меньше погрешностей благодаря возможности задавать координаты. В целом работа данного вида оборудования не отличается от других видов. Такие станки получили применение в машиностроении и металлургии при расточке деталей средних размеров, контрольно-измерительных инструментов и эталонных образцов. Разделяют одностоечные и двухстоечные станки. В одностоечных перемещение стола осуществляется в продольном и поперечном направлении и вертикальное перемещение шпиндельной бабки. В двухстоечных стол имеет только продольное перемещение и поперечное перемещение шпиндельной бабки. Также последними изменениями являются модели с автоматизированным программным управлением, что значительно упрощает работу и повышает производительность на предприятии.

Гильотины по металлу, прессножницы. Конструкция. Назначение.Гильотина

Основное назначение механической гильотины — рубка листового материала на заготовительном производстве. Ножницы предназначены для выполнения прямолинейных резов, вырезы таким инструментом не выполняются. Для удержания материала во время реза, некоторые гильотины имеют в своём составе прижим — пресс с механическим или гидравлическим приводом[3]. Пресс снижает эффект вытягивания материала из под ножа и рез получается ровнее. Кроме того, наличие прижима позволяет с успехом резать стопки материала. В типографиях гильотины с прижимом применяются для форматирования (нарезки) больших кип бумаги.

Тот же принцип применяется в механизмах для резки листового (прокатного) металла (станки гильотинного типа, гильотинные ножницы), а также для обрубки кабелей в аварийных ситуациях, например, в случае необходимости сброса испытываемого на подвесе двигателя с летающей лаборатории, все связанные с этим двигателем провода обрубаются гильотиной, а не отключаются. В мясоперерабатывающей промышленности имеются дробилки гильотинного типа. Приспособление для обрезки кончиков сигар устроено по тому же принципу и называется гильотинкой.

Хонинговальные станки.Хонинговальный станок

шлифовально-притирочный металлорежущий станок дляхонингования (См. Хонингование). Различают Х. с.: вертикальные, горизонтльные и наклонные, одно- имногошпиндельные, для внешнего и внутреннего хонингования, универсальные, полуавтоматические иавтоматические. В шпинделе Х. с. закрепляется режущий инструмент — хонинговальная головка (хон), оснащенная мелкозернистыми абразивными брусками. Главное движение инструмента Х. с. (вращательное.) создаётся отдельным электродвигателем или гидротурбиной, а движение подачи (прямолинейное, возвратно-поступательное) — обычно гидроприводом. Кроме того, имеется механизм радиальной подачи абразивныхбрусков в хонинговальной головке, который обеспечивает быстрый подвод брусков к обрабатываемойповерхности, а также автоматическую компенсацию их износа во время работы. Наиболее распространеныполуавтоматические Х. с. для хонингования сквозных и глухих отверстий.

механическая ножовка,трезной ножовочный станок (механическая ножовка) модели Н-1, предназначенный для резания проката например круглого, квадратного, двутаврового) в плоскости, перпендикулярной оси заготовки.ленточнопильные станкитанок, рабочим органом которого является ленточная пила (пила в виде замкнутой ленты, натянутой на шкивы и непрерывно обращающейся вокруг них). По расположению этой пилы станки подразделяются на горизонтальные и вертикальные[1]. Предназначен для резки дерева или металла[2]. Есть также специализированные ленточнопильные станки для резки пищевых замороженных продуктов..На станке используется в качестве рабочего инструмента ленточная пила.

Различают станки маятникового типа, работающие на одной опоре по принципу качения маятника (одноколонные), двухколонные- с гидравлическим приводом регулирования скорости подачи, а также гильотина (или ножницы), с опускающейся пильной рамой.

Также различают станки с ручным управлением, полуавтоматические станки с автоматическим возвратом рамы и автоматические станки, позволяющие автоматизировать цикл по программе, включая рез и подачу на определенную длину материала.

По применению в пилении различных материалов различают использование ленточных пил в зависимости от материала изготовления: биметаллические ленточные пилы и ленточные пилы с твердосплавными напайками, применяемые для пиления сложных материалов.

Круглопи́льныйстано́к (устаревшее название: стационарная циркулярная пила) — станок, предназначенный для продольной, поперечной распиловки и распиловки под углом древесины и других материалов. Режущим инструментом в данном станке является круглая пила.

Конструкция[править | править вики-текст]

Основные элементы круглопильного станка: станина, пильный вал, механизм подачи, приводы пильного вала. Круглопильные станки могут быть однодисковыми и многодисковыми. По способу подачи распиливаемого материала различают станки с ручной и автоматической подачей.

cyberpedia.su

Характеристика ______________ станка

Наименование, марка станка | Назначение | Перечень выполняемых работ | Возможная производительность | Точность обработки | Чистота обработки поверхностей |

Представленные в таблице сведения необходимо прокомментировать.

2. Составить перечень применяемого на станке инструмента и специальных приспособлений. Охарактеризовать материалы, применяемые для изготовления инструмента и его режущей части, если инструмент составной. Дать характеристику особенностей его использования: твёрдость обрабатываемых металлов и сплавов, частота и сложность заточки (вручную, на специальном станке), необходимость применения нескольких инструментов и переналадки станка и т.п.

3. Зарисовать инструмент (по указанию преподавателя), описать возможности его применения при выполнении операций формообразования деталей машин и механизмов, обратив внимание на производительность обработки, точность размеров и чистоту поверхности после обработки.

Сводные данные об инструменте представить в виде таблицы (табл.10.3).

Таблица 10.3

Характеристика инструмента для_____________ работ

Наименование инструмента | Назначение | Материал | Способ крепления режущего элемента | Качество обработки поверхности заготовки (точность, чистота поверхности) | |

режущего элемента | основы | ||||

Представленные в таблице сведения следует прокомментировать.

Выполнение работы зачитывается после представления письменного отчёта, оформленного с соблюдением правил, принятых на кафедре, и устных положительных ответов на вопросы преподавателя.

Вопросы для самопроверки

1. Как классифицируются металлорежущие станки? |

2. Какие сведения содержит маркировка станка? |

3. Какие воздействия испытывает металл заготовки в зоне контакта с резцом? |

4. Какие материалы применяются для изготовления режущей части резцов и фрез? |

5. Дать характеристику отдельных разновидностей резцов, фрез, свёрл, зенкеров. |

6. Какие виды работ можно выполнять на станках разных групп – токарных, фрезерных, сверлильных, расточных? |

7. Чем отличаются от других станков координатно-расточные и алмазно-расточные станки? |

8. Какие особенности характерны для станков, предназначенных для обработки труб большого диаметра и соединительных элементов, используемых в нефтяной отрасли? |

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Васильев И.Н. Экономические основы технологического развития. — М.: Наука, 1995.

2. Ковшов А.Н. Технология машиностроения. — М.: Машиностроение, 1987.

3. Материаловедение /Под ред. Б.Н. Арзамасова. — М.: Машиностроение, 1988.

4. Мосталыгин Г.П., Толмачевский И.Н. Технология машиностроения: Учебник для вузов. — М.: Машиностроение,1990. – 288 с.

5. Технология важнейших отраслей промышленности /Под ред. А.М. Гинберга и Б.А.Хохлова. — М.: Высш. школа, 1985. — 496 с.

6. Технология металлов и материаловедение: Учебник для вузов /Б.В. Кнорозов, Л.Ф. Усова, А.В. Третьяков — М.: Металлургия, 1987.- 880 с.

7. Технология конструкционных материалов: Учебник для вузов/А.М. Дальский, Т.М. Барсукова, Л.Н. Бухаркин и др. – М.: Машиностроение, 2003. – 512 с.

8. Уланов В.Г., Тарасов А.В. Станки для обработки отверстий: Методическая разработка для студентов. – Самара: Самар. гос. экон. акад. 1998. – 19 с.

9. Технология материалов объектов трубопроводного транспорта: Учебник/ К.В. Светличнов. – Самара: Самар. гос. техн. ун-т, 2011. – 433 с.

166

studfiles.net

Токарный станок с ЧПУ: технические характеристики, описание, плюсы

ТокарныйТокарный станок с ЧПУ, технические характеристики которого использует электроника, может работать с высокой точностью. Применяю в мелкосерийном производстве.

В настоящей статье рассмотрим токарный станок с ЧПУ, технические характеристики которого задействованы специальными программами числового управления, а также целой системой приводов, двигателей. Рассматривая описание таких станков, нужно отметить, что они оборудованы специальными револьверными головками, которые обеспечивают автоматическую замену инструментов.

Токарные станки обычно применяют для обрабатывания всевозможных вращательных поверхностей сферического, цилиндрического или конического вида, нарезания внутренней резьбы. Такой агрегат может работать с достаточно высокой точностью. Применяются подобные устройства чаще при мелкосерийном производстве.

Функциональное оснащение токарных приспособлений дает возможность практично применять их в виде не дорогостоящих многозадачных систем, которые способны взять на себя выполнение различных производственных заданий при небольшой их себестоимости за минимально короткие сроки.

Об оснащении и некоторых особенностях

Основные узлы станка и жесткие закаленные направляющие, для гарантии выполнения точных работ, требуют к себе применения специальной импульсной смазки. Охлаждение их смазочно-охлаждающими жидкостями (СОЖ), подведенными непосредственно к каждому инструменту, дает доступность обработки детали, используя высокие режимы резки, что существенно увеличивает сроки их изнашиваемости.

К тому же для улучшения работы оператора:

- пиноль задней бабки управляется гидрофицированным прибором;

- производится автоматическое транспортирование стружки;

- патрон можно разжимать или зажимать механизированным способом;

- станок оснащен специальной борштангой для расточки глубоких отверстий и одной револьверной головкой.

Подобное оснащение оборудования под программным управлениеми и техническими характеристиками такого вида, существенно расширяет область их технологических возможностей, повышается класс точности.

О технических свойствах устройств типа РТ305М

Токарный станок РТ305М с ЧПУ, технические характеристики коего дают возможность выполнять ротационную вытяжку изделий цилиндрического, а также сферического или конического типа, может производить все необходимые действия токарно-производственного режима.

Технические свойства этого устройства, его жесткость дают возможность использования его в качестве твердосплавного или быстрорежущего инструмента для обрабатывания цветных или черных металлов. Основными техническими характеристиками таких установок являются:

- максимальный допуск диаметра детали, установленной над станиной, может быть до 500мм;

- детали, для обработки могут быть диаметром до 350мм;

- отверстия шпинделя допускаются диаметром до 110мм;

- максимальная толщина стального листа имеет предел прочности не более 120кг/мм2;

- максимальный вес деталей, устанавливаемых на оборудовании, может достигать до 3000кг;

- станина имеет ширину 560мм;

- мощность двигателя в киловаттах – 22.

При всех этих характеристиках, такая установка имеет цельную, литую из чугуна, станину, а жесткость ей придают ребра и коробчатые формы конструкции. Также к техническим характеристикам токарного станка относят наличие двух закаленных призматического вида направляющих, которые способны многократно уменьшать диапазон движения и направления каретки станка, что способствует повышению качества обрабатывания деталей.

О назначении

Такие специализированные токарно-давильные устройства программного управления обычно предназначаются для выполнения операций связанных токарной обработкой изделий. Станки с ЧПУ на основе устройств РТ305М, устанавливают для раскатывания деталей, у которых впоследствии завальцовывают и подрезают торцы.

О преимуществах устройств с ЧПУ

Главным преимуществом специального токарно-давильного станка с ЧПУ РТ305М, является высокий показатель степени автоматизации производства, так как вмешательство оператора устройства в его технологический процесс сведено минимально. Главной задачей обслуживающего персонала при числовом управлении установкой, является токарная обработка изделий, практически выполняя только лишь подготовительные и заключительные производственные операции, например:

- установка и закрепление детали;

- снятие уже обработанного изделия;

- техническая наладка инструментов.

Важно. Оператор наладчик, при подобном программном управлении, способен проводить техническое обслуживание одновременно нескольких таких токарных устройств с ЧПУ.

К преимуществам использования токарных приспособлений с числовым управлением также относят:

- производственная гибкость, при которой для обрабатывания разных изделий достаточно только заменить или скорректировать управляющую программу;

- бесконечное число повторяющих циклов при достаточно высоком уровне параметра обработки деталей;

- возможность такой обработки изделий, которая порой недоступна на обычных простых токарных устройствах;

- долгий срок эксплуатации токарных станков с ЧПУ, технические характеристики, которых на порядок выше, по сравнению с обычными станками, особенно при использовании автоматической подачи СОЖ (смазочно-охлаждающих жидкостей) в области резки.

О функциональности токарных устройств

На таких токарных станках ЧПУ благодаря наличию специальных программ, можно выполнять токарные операции в патронах, к примеру:

- расточку;

- обточку;

- нарезку резцами внутренней резьбы;

- обработку таких изделий как крышки, втулки.

Для этого в станке используют специальные центровые инструменты. Применяя закаленные шлифовальные направляющие скольжения можно делать обработку деталей, имеющих большую толщину снимания припуска. При этом все направляющие плоскости шлифуются, имеют специальное антифрикционное покрытие, позволяющее достигать наиболее точного расположения необходимых узлов, перемещений.

vseochpu.ru

Характеристика станка

масса размер мощность макс. скорость шпинделя мин. скорость шпинделя Наибольшая длина обрабатываемой детали, мм Наибольший диаметр детали обрабатываемой над суппортом, мм Наибольший диаметр детали обрабатываемой над станиной, мм | 3005 2795_1275_1190 7,5 1600 13 1000 220 400 |

3. Токарно-винторезный станок с ЧПУ 16А20.

4.Зубофрезерный станок 72Н. предназначен для фрезерования цилиндрических и косозубых зубчатых колес, валов-шестерней,звездочек и червячных зубчатых колес с высокой точностью ( ISO 1328 1:1995 ) и производительностью.

5.Плоскошлифовальные станки компании предназначены для шлифования плоских и профильных поверхностей различных деталей.

6.Настольный горизонтально-фрезерный станок НГФ-110-Ш4 предназначен для выполнения фрезерных операций по обработке горизонтальных плоскостей, пазов и других поверхностей. (http://www.rosstan.ru/ecatalog/metall/281/)

7.Вертикальные фрезерные станки предназначены для выполнения разных фрезерных операций выполняемых с помощью цилиндрических, дисковых, фасонных, торцевых, модульных, червячных и других фрез.

8.Станок фрезерно-расточный с автоматической сменой инструмента и числовым программным управлением предназначен для комплексной обработки деталей из различных конструкционных материалов, выполняет операции сверления, зенкерования, развертывания, получистового и чистового растачивания отверстий, нарезания резьбы метчиками и фрезами, все виды фрезерования.

Область применения : обработка пресс-форм, штампов, лопаток, турбин, моноколес, шнеков и других деталей сложной формы в предприятиях различных отраслях промышленности.

Квалификационный состав основных рабочих цеха (по профессиям), необходимых для выполнения производственного плана:

Таблица 8

Численность сотрудников цеха

№ п/п | Должность | Количество |

1 | Зуборезчик | 2 |

2 | Наладчик станков и манипуляторов с программным управлением | 2 |

3 | Оператор станков с программным управлением | 7 |

4 | Протяжчик | 2 |

5 | Резчик на пилах, ножовках и станках | 4 |

6 | Сверловщик | 2 |

7 | Токарь | 12 |

8 | Токарь-расточник | 15 |

9 | Токарь-револьверщик | 4 |

10 | Фрезеровщик | 7 |

11 | Шлифовщик | 9 |

Состав вспомогательных рабочих цеха:

водитель автопогрузчик,

водитель электро-тележки,

грузчик,

заточник,

машинист крана,

подсобный рабочий,

стропальщик.

Состав руководителей и специалистов цеха :

начальник цеха,

начальник П Р Б,

начальник участка,

мастер,

диспетчер,

экономист,

инженер-технолог.

В основном производстве находится 72 единицы оборудования. Из них 90 % в эксплуатации свыше 20 лет. Повышен износ оборудования, многие станки требуют еженедельный ремонт, за счет этого происходит увеличение производственного процесса обработок и изготовления деталей, что конечно же негативно сказывается на производстве всего предприятия. Также существует небольшая проблема простоя оборудования, за счет нехватки специалистов, которые могли бы работать за ним. Все эти причины приводят к необходимости технического перевооружения, за счет которого уменьшится производственный процесс в цеху, увеличиться норма выработки деталей, что приведет к сокращению затрат и увеличению прибыли на предприятии.

Таким образом есть смысл заменить оборудование на более новые и прогрессивные для настоящего времени модели. Так как участок токарных работ более всех загружен есть смысл начать с технического перевооружения именно этого участка механического цеха 02, затем уже участок зуборезных и фрезерных станков, а затем остальные.

Токарный участок механического цеха 02 имеет 31 станок. Наиболее загруженными станками являются токарно-винторезные станки модели КА-280, они составляют 31% от всех станков. Число обрабатываемых деталей за день одним станком составляет 75 деталей.

Также на участке простаивает токарно-винторезный станок с ЧПУ 16А20, за не имением квалифицированного специалиста, поэтому есть смысл продать этот станок и купить на вырученные деньги необходимое оборудование.

Рассмотрены станки для дальнейшего приобретения.

studfiles.net

Станки, характеристика — Энциклопедия по машиностроению XXL

Тип станков Характеристика станков Ки [c.78]Электроискровая разрезка металлов 7 — 68 Электроискровая сварка 7 — 69 Электроискровые пилы 7 — 66 Электроискровые станки — Характеристика [c.358]

Шлифование внутреннего отверстия конических зубчатых колёс после термической обработки производится в специальном патроне с базированием по впадине зуба на внутришлифовальных станках (характеристику см. в табл. 26). В серийном производстве употребляют станки нормального типа 3250 (для средних размеров) или 3240 (для малых размеров). В массовом производстве применяют станок типа 3251 с автоматическим измерением детали калибром (при гладких или шлицевых отверстиях без выемок). Для отверстий, глухих или имеющих бурт, где измерение калибром с задней стороны бабки невозможно, применяют станки типа 3252, снабжённые пневматическим прибором для измерения деталей. [c.183]

Схема станка. Характеристика и область применения [c.605]

Деревообрабатывающие станки — Характеристики 822 [c.437]

Станок Характеристика Формула расчета Решение [c.167]

В практике конструирования оснастки существует ряд методов, позволяющих снизить затраты па проектирование и изготовление (например, стандартизация и унификация). Однако обоснованный выбор конструкции станочного приспособления, оптимальной для существующих условий производства и эксплуатации, должен осуществляться с учетом всего многообразия факторов, влияющих на создаваемую конструкцию. Факторы, определяемые производственными особенностями, в которых будет эксплуатироваться оснастка, подразделяются на следующие конструктивные, зависящие от размеров конфигурации и точности обрабатываемых деталей технологические, включающие метод обработки заготовки, характер ее перемещения (движения), вид станка, характеристику инструмента, режимы обработки организационные, связанные с особенностями организации процесса, типом производства, возможностями обеспечения гибкости при смене объектов производства эксплуатационные, определяемые в первую очередь сохранением необходимой точности в процессе работы, ремонтопригодностью и транспортабельностью приспособления. [c.22]

Пример. На токарном станке, характеристика которого приведена в табл. 29, производится обработка валика из углеродистой стали зй=75 кг мм . [c.180]

Обтачиванию подвергались валики из стали марки 45 при 5 = = 0,3 мм об и = 1.5 мм. Валики закреплялись в трехкулачковом патроне при длине консоли 150 мм. Обработка производилась на трех различных станках, характеристики которых приведены в табл. 5. [c.42]

Станок Характеристика жесткости шпинделя и суппорта Размеры консольной части обрабатываемого образца Размеры образца после обтачивания в мм Погрешность формы в мм Ошибка [c.43]

Наименование станков Характеристика станка Индивидуальное и мелкосерийное Серийное [c.788]

Режимы 1 — 76 — Характеристики технические 1 — 78 Азотирование штампов 2 — 389 Алитирование штампов 2 — 390 Анодно-механическая резка I — 78—80 Анодно-механические станки — Характеристики технические 1 — 80 Арматура печей кузнечных 1 — 146 [c.412]

Сварка газопрессовая 1 — 270 — Станки — Характеристики технические [c.437]

Предположим, что требуется нарезать винтовую канавку с шагом 480 мм на станке, характеристика которого равна 240 мм. Если бы мы взяли передаточное отношение 1 , равное единице т. е. заставили вращаться валик привода делительной головки с такой же скоростью, как винт стола, то получили бы винтовую линию с шагом 240 мм шаг же требуемой винтовой линии равен 480 мм, т. е. вдвое больше характеристики станка. Отсюда ясно, что валик привода делительной головки должен сделать один оборот, пока винт стола сделает два оборота, что возможно тогда, когда сменное колесо 2], сидящее на ходовом винте будет 20 307 [c.307]

Предположим, требуется нарезать винтовую канавку с шагом 480. мм на станке, характеристика которого равна 240 м.ч.. [c.311]

Для образования винтовой канавки заготовку необходимо непрерывно вращать и одновременно перемещать вдоль оси на величину шага винтовой канавки за один ее оборот. Для этого ходовой винт продольной подачи стола соединяют с помощью гитары сменных зубчатых колес 2 , 22, 2з и 24 со шпинделем 9 делительной головки (обозначения см. в тексте к рис. 122). Вращение ходового винта вызывает вращение шпинделя делительной головки с заготовкой и одновременно их перемещение совместно со столом. Чтобы определить передаточное отношение сменных зубчатых колес, необходимо знать шаг нарезаемой винтовой канавки и характеристику станка. Характеристикой универсально-фрезерного станка А называется шаг винтовой канавки, которая будет про-фрезерована на данном станке при передаточном отношении сменных зубчатых колес, соединяющих винт станка и валик привода делительной головки, равном единице. [c.113]

Приводы — Схемы 961 Зубошлифовальные станки — Характеристики работы 1099, 1103, 1104 [c.1169]

II трехсторонних фрез, зенкеров и разверток). Заточку при помощи этого приспособления производят на универсально-заточных станках. Характеристика приспособления (рис. 65) наибольший диаметр затачиваемого инструмента 120 мм число зубьев затачиваемых инструментов 2, 3, 4, 6, 8, 12, 24 размер отверстия шпинделя — конус Морзе № 5. [c.128]

Наименование станка Характеристика движений [c.340]

Характерными примерами массового типа производства являются производство автомобилей, тракторов, радио- и электротехнических изделий, единичного типа — производство крупных турбин, прокатных станов, уникальных станков. Характеристики основных типов производств приведены в табл. 25. [c.584]

В основном исполнении станок предназначен для обработки винтовых канавок концевых фрез диаметром 3—20 мм как с равномерным, так и с неравномерным угловым шагом зубьев. На базе основной модели создан ряд модифицированных станков, характеристики которых приведены в табл. 14. [c.112]

Резьбонакатные автоматы с плоскими плашками — Параметры 5 — 582 Резьбонакатные станки — Характеристика 5 — 582 Резьбонарезание 5 — 352, 361—363 Резьбонарезные инструменты 5 — 353, 356 — см. также Головки резьбонарезные Гребенки Метчики Плашки Резцы резьбовые Фрезы резьбовые и т. д. [c.465]

К сГ с о Й Наименование операций. Цифрами обозначены поверхности, показанные на фиг. 7 Припуски на сторону в мм Типы станков Характеристика приспособлений -О ь о о S Ч> О. is и к X h и о а н о Г II is —2 n в a t- и ЙЗ J Ь о 0 1 О) II Н м о 5 т ь о о — г X 5 5 i О С о g Характеристика оборудования Характеристика приспособлений U О а II и-к О ц MS X га н о а — рг- СО >> ffl га о СО X -а н С-) о Z о II Н ш О О га II d, о X II [c.26]

Принцип работы станка Характеристика применяемого инструмента Предельный диаметр обрабатываемой ще-стерни мм Завод, выпускающий ставки Примечание [c.346]

Элемент станка Характеристика приложенной нагрузки Величина нагрузки Р, П [c.38]

Выходной параметр станка Характеристика параметра Требования к точности изделия Область работоспособности ппах Область состояний по результатам испьл-аний Запас надежности н Примечание [c.365]

Операция 7. Черновое шлифование профиля на модернизированном токарно-затыловочном станке мод 124 фирмы Сафаг . Заготовку зажимают гайкой на цилиндрической оправке, устанавливаемой в центрах станка. Характеристика шлифовального круга А2П 125х32 х40°х6 АСР 100/80-80/63 Б2 100% ГОСТ 16179-70 (обозначение типоразмера круга 2727—0020). Режи. л обработки = [c.9]

Правка круга на станке мод. ВТ-65 выполняется, с помощью приспособления, с.монтированного на столе станка. Характеристика правящего круга ПП 150x20x32 63С 25Н МЗ-СМ2 7 К5 35 м/с 1 кл. Б [c.28]

Вид станка Характеристика обрабатываемой заготовки Предельные погрешности, лглгл [c.222]

Пример 2. Настроить станок (характеристика А == 240) для фрезерования замкнутого криволинейного паза прямоугольного сечения на торце кулачка по рис. 99. Как видно из чертежа, паз кулачка состоит из двух архимедовых спиралей, сопряженных с другими кривыми. Спираль К имеет подъем Л = 63,42 мм в пределах центрального угла ф = 169° 12 вторая спираль М имеет подъем А = 62,21 мм при угле [c.346]

Пример 4. Настроить станок (характеристика А = 240) для фрезерования замкнутого криволинейного паза прямоугольного сечения на торце диска (рис. X1.14). Как видно из чертежа, паз кулачка состоит из двух архимедовых спиралей, сопряженных с другими к(ТЙ выи111. Спираль К имеет подъем h = 63,42 мм в пределах цент- [c.240]

Изготовление фальцевых швов производится на станках, характеристика которых приведена выше в табл. 7-18, а также с помощью некоторых простейших приспособлений. [c.316]

Для заточки и доводки инструментов из СТМ применяют универ-сально-заточные етанки, станки для электроалмазной обработки (см. гл. 3), ограночиые и доводочные станки моделей ВА-С1, ВА-С1А, ВА-С2, НИА-С6, НИА-С10, НИА-С22 и специальные ограночные станки, характеристики которых приведены в типаже металлорежущих станков на 1980—1985 гг. (г. Л1осква, ЭНИМС). При.меняют другие модели станков, не уступающие перечисленному оборудованию по нормам точности, жесткости и виброустойчивости. [c.189]

Виды проверки и нахождение дефектов станка. В проверке станков на точность следует различать тр и стадии 1) проверку отдельных деталей и узлов, 2) проверку собранного станка и 3) проверку в работе. К первому виду проверки следует прибегать (если не считать проверки в период вьшолнения станка) лишь в самых исключительных случаях, когда определить дефект в собранном станке совершенно невозможно. Как правило готовый станок должен проверяться только в собранном виде, т. к. каждая лишняя разборка может вредно отразиться на станке. Самое же суледение по отдельным узлам далеко не всегда м. б. перенесено на собранный станок. При опытности и сноровке все дефекты точности станка м. б. определены без его демонтажа. Т. о. задача проверки нормально сводится к испытанию точности собранных станков путем проверки основных его пунктов и формы изготовленного им изделия. Необходимость этого последнего, т. е. проверки станка в работе, вызывается тем обстоятельством, что при этом можно учесть возможные деформации станка как от веса изделия, так и от усилий, возникающих от давления на инструмент. Испытание станка на точность при работе, разумеется, д. б. производимо с учетом тех предельных норм веса изделий, размеров стружки и скоростей резания, которые обусловливаются конструктивными размерами и материалом станка и получают свое отражение в сопутствующих станок характеристиках. Весьма существенно установить правильно зависимость между дефектом станка и отражением последнего на точности изделий и наоборот. Это поможет в каждом отдельном случае отделить существенное от менее важного в зависимости от основного назначения станка и сообразно с этим установить правильную точку зрения на особенности испытываемого [c.401]

На рис. 201 показана кинематическая схема настройки универсальных делительных головок (см. табл. 21) для сЬрезерова1шя винтовых поверхностей. Для образования винтовой канавки заготовку необходимо непрерывно вра-1цать и одьювременно перемещать вдоль оси на величину шага винтовой канавки за один ее оборот. Для этого ходовой винт продольной подачи стола соединяют с помощью гитары сменных зубчатых колес 21, 22, 23 и 24 СО шпинде-лем 9 делительной головки (обозначения см в тексте к рис. 199). Вращение ходового винта вызывает вращение шпинделя делительной головки с заготовкой и одновременно их перемещение совместно со столом. Чтобы определить передаточное отношение сменных зубчатых колес, необходимо знать шаг нарезаемой винтовой канавки и характеристику станка. Характеристикой универсально-фрезерного станка А называется шаг винтовой канавки, которая будет профрезерована на данном станке при передаточном отношении сменных зубчатых колес, соединяющих винт станка и валик привода делительной головки, равном единице. Допустим, что передаточное отношение сменных зубчатых колес, показанных на рис. 201, равно единице. Передаточное [c.175]

Файл данных по станочному оборудованию (DB100), содержащий идентификаторы станков, характеристики их мощности, диапазон допустимых скоростей резания и подачи. [c.341]

Отдельной составной частью руководства является паспорт станка, оформленный на специальных стандартных бланках. Паспорт содержит осАовиые данные станка (характеристику) спецификацию сборочных единиц (узлов) станка таблицу основных параметров зубчатых колес, червяков, винтов и гаек кинематическую схему станка таблицу механики главного движения (положение рукояток и соответствующие им частоты вращения шпинделя, наибольшие допускаемые крутящие моменты, мощности, к.п.д., указания о слабых звеньях) таблицу механизма подачи (положение рукояток и соответствующие им величины подачи и шагов резьб), схему расположения и спецификацию подшипников. К Руководству прилагаются чертежи наиболее часто заменяемых деталей станка. [c.107]

Температуру предварительного подогрева соединения следует выбирать (рассчитывать) но характеристика.м высоколегированной (12%-иой хромистой) ста.1и так же, как и рен им термообработки, но для уменьшения размеров диффузионных просло(>к температура отпуска долн иа быть принята минимально воз-могкной. [c.317]

У строгального станка механическая характеристика (рис. 77) представляется равенством Ярсз= Ррсз (S), где Рр з — сила резания, приложенная к резцу, [c.133]

Очень часто в гидроприводах металлорежущих станков и других маганн применяют дроссельное регулирование устройством для стабнлнаацни скорости выходного звена, т. е. для улучшения нагрузочных характеристик. Таким устройством служит регулятор [c.400]

Элементы режима резания назначают в определенной последовательности, Сначала назначают глубину резания. При этом стремятся весь ирипуск на обработку срезать за один рабочий ход инструмента. Если по технологическим причинам необходимо делать два рабочих хода, то при первом ходе снимают —80 % припуска, при ьтором (чистовом) 20 % припуска. Затем выбирают величину подачи. Рекомендуют назначагь наибольшую допустимую неличину подачи, учитывая требования точности и допустимой шероховатости обработанной поверхности, а также мощность станка, режущие свойства материала инструмента, жесткость и динамическую характеристику системы СПИД. Наконец, определяют скорость резания, исходи [c.275]

mash-xxl.info

Устройство токарного станка по металлу

Статистика утверждает, что 60% всех металлических изделий, деталей и автономных приспособлений, неминуемо проходят стадию обработки на токарных станках. Самый простой токарный станок способен выполнять массу операций на наружных и внутренних поверхностях металлических заготовок, превращая их в готовую деталь с высокой степенью точность. С основами устройства токарных станков по металлу мы сегодня вкратце познакомимся.

Содержание:

- Устройство токарного станка, 6 класс

- Архитектура токарно-винторезного станка по металлу

- Характеристики токарного станка

- Как выбрать токарный станок по металлу

Устройство токарного станка, 6 класс

Основы обработки металлов резанием при помощи механических станков, механическую обработку металлов, каждый изучал еще в школе, правда на минимальном уровне, но все же знаний хватало для того, чтобы производить элементарные операции на простейших токарно-винторезных станках. Устройство токарного станка по металлу — не география, технологические аспекты постоянно совершенствуются, год от года растут требования к станкам и возможности агрегатов.

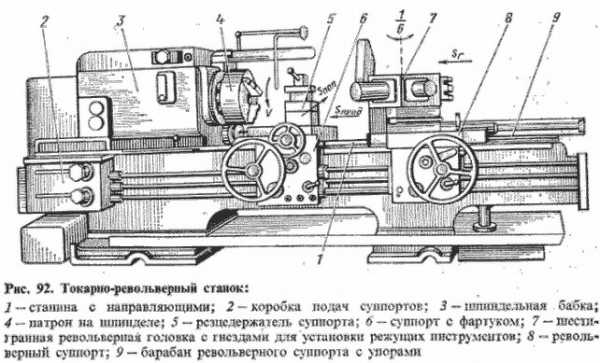

Поэтому эти знания очень быстро устаревают. К примеру, токарно-револьверный станок с ЧПУ еще лет 20-30 назад был неизведанным механизмом, пришедшим из секретных лабораторий. Сегодня же практически каждый желающий может установит у себя дома любой токарно-винторезный станок самых разных размеров и самых разных конфигураций. Тем не менее, основные узлы и агрегаты остались неизменными, в чем мы сегодня убедимся.

Архитектура токарно-винторезного станка по металлу

Несмотря на то, что первые токарные станки, которые появились в конце 18 века, это были вполне самодостаточные устройства, которые позволяли и обрабатывать металлы на довольно высоком технологическом уровне, нарезать резьбу и выполнять более сложную работу. Первый из них появился в 1794 году и это уже было устройство, практически идентичное тем простым токарно-винторезным станкам, которыми мы пользуемся сегодня.

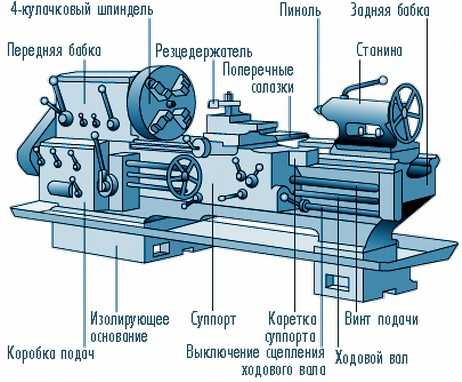

Основными узлами и элементами токарного станка металлу были и остаются:

- Станина. Основа любого металлорежущего и деревообрабатывающего оборудования. От того, насколько прочная и насколько точно изготовлена станина, зависит качество детали и функциональность устройства. Станина токарного станка должна быть максимально тяжелой, чтобы предотвращать вибрации, смещения, искривления траектории движения режущего инструмента. Масса станины должна быть такой, чтобы поглотить любые вибрации, возникающие по ходу работы на устройстве, а ее конструкция — максимально жесткой, прочной и долговечной.

- Шпиндельная бабка передняя. Основное предназначения шпиндельной бабки — фиксация и обеспечение вращения обрабатываемой детали. Тем не менее, многие станки сконструированы таким образом, что шпиндельная бабка может соединять в себе и коробку передач токарного станка, и устройство подачи обрабатывающей головки или суппорта. Как правило, передняя бабка выполнена в мощном корпусе, который жестко крепится к станине.

- Задняя бабка. Это устройство обеспечивает крепление вращающейся детали соосно шпинделю и должно удерживать деталь в заданных координатах, а при необходимости осуществлять подачу дополнительного оборудования, в зависимости от модификации и типа станка.

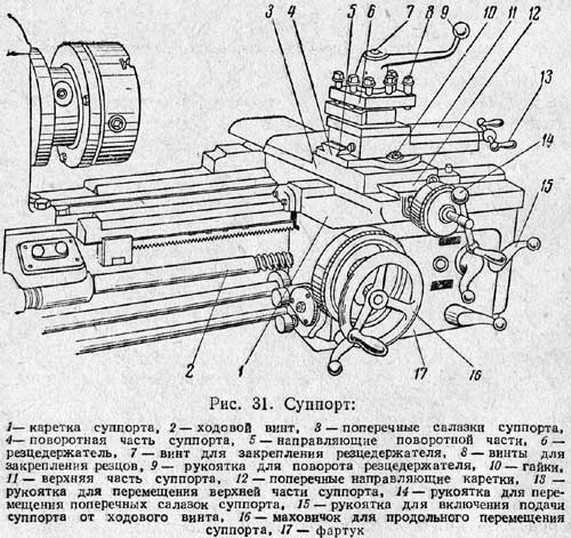

- Суппорт. Это один из самых главных узлов токарного станка, независимо от его предназначения и характеристик. Суппорт выполняет важнейшую функцию — он прочно удерживает и подает режущий инструмент в направлении обрабатываемой детали. Суппорт может быть полностью управляемый автоматикой, а может быть ручным. В зависимости от технического решения суппорта, функции токарного станка могут быть совершенно разными. Суппорт может подавать режущий инструмент в нескольких плоскостях сразу, что делает его незаменимым в изготовлении самых сложных деталей.

Вкратце, так выглядит архитектурная схема токарно-винторезного станка по металлу.

Характеристики токарного станка

Основные характеристики токарного станка по металлу должны обеспечить максимально возможное количество функций по обработке металла, при этом станок должен обрабатывать деталь самых разных размеров. В основном, станок по обработке металлов характеризуют такие показатели:

- диаметр обрабатываемой детали;

- длина обрабатываемой детали, обозначающаяся расстоянием между центрами задней и передней бабки;

- максимально возможный диаметр обработки детали, а этот показатель зависит от конструкции суппорта.

Как выбрать токарный станок по металлу

Функциональность металлорежущего оборудования практически ничем не ограничена. При необходимости можно купить и токарно-фрезерный станок, и токарно-револьверный с устройством копировальным и программным управлением. Все зависит от потребности а конкретных деталях и и классе их точности.

Как правило, для домашнего использования покупают или собирают своими руками несложные токарные станки, позволяющие выполнять простейшие, но необходимые операции — проточку валов, изготовление шкивов и конусов, изготовление фасонных деталей, сверление и элементарные фрезеровочные работы. Каждый станок подбирается максимально под потребности, тогда он будет работать в оптимальном нагрузочном режиме и прослужит долго и надежно.

Читайте также Твердотельное реле – принцип работы, Электрорубанки, рейтинг по качеству

Читайте также:

nashprorab.com

Определение технических характеристик станка

Стр 1 из 3Следующая ⇒

Содержание

1. Определение технических характеристик станка

2. Разработка кинематики станка, описание компоновки

3. Проектирование и описание кинематической схемы станка

4. Динамические, прочностные и др. расчеты узлов проектируемых узлов и деталей станка

5. Описание конструкции и системы смазки спроектированных узлов

6. Описание систем управления станком

Заключение

Список литературы

Введение

Современные металлорежущие станки — это высокоразвитые машины, включающие механические, электрические, электронные, гидравлические, пневматические и другие методы осуществления движением и управления циклом.

По конструкции и назначению трудно найти более разнообразные машины, чем металлорежущие станки. На них обрабатывают всевозможные детали – от мельчайших элементов часов и приборов до деталей, размеры которых достигают многих метров (турбины), прокатных станов. На станках обрабатывают и простые цилиндрические, и поверхности, описываемые сложными математическими уравнениями или заданные графически. При этом достигаются высокая точность обработки, измеряемая нередко долями микрометра. На станках обрабатывают детали из сталей и чугунов, из цветных, специальных жаропрочных, мягких твердых и других материалов. Современное станкостроение развивается быстрыми темпами. В решениях правительства по развитию станкостроения особое внимание обращено на опережающее развитие выпуска станков с числовым программным управлением, развитием производства тяжелых и уникальных станков.

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, растачивания и нарезания резьбы. Сверлильные станки подразделяются на вертикально-сверлильные настольные и наклонные, радиально-сверлильные, для глубокого сверления, центровальные и многошпиндельные.

Определение технических характеристик станка

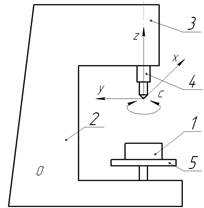

Общий вид наиболее распространенного универсального одношпиндельного вертикально-сверлильного станка показан на рис. 1. Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах.

Рис.1 — Вертикально-сверлильный станок.

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы. В ее верхней части размещена шпиндельная головка 6, несущая электродвиатель 5 и шпиндель 7 с инструментом 8. На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещён механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

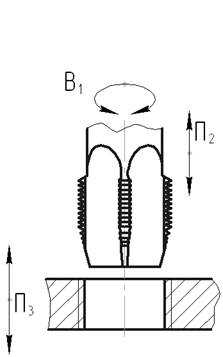

Синтез методов и кинематики формообразования поверхностей резанием

Кп+Сл Кп+Cл

ФV(В1) ФV(В1)

ФS(П2) ФS(П2)

Уст(П3) Уст(П3)

Кп+Кс

ФV(В1)

ФS(П2)

Уст(П3)

Основные технические характеристики вертикально-сверлильных станков, близких по типоразмеру:

| Параметры | 2А150 | 2Г175 | 2Н175М |

| Наибольший условный диаметр сверления в стали | |||

| Рабочая поверхность стола | 500х560 | 560х630 | 710х1250 |

| Наибольшее расстояние от торца шпинделя до рабочей поверхности стола | |||

| Вылет шпинделя | 200-760 | ||

| Наибольший ход шпинделя | - | - | |

| Наибольшее вертикальное перемещение | |||

| сверлильной (револьверной) головки | |||

| стола | - | - | |

| Конус Морзе отверстия шпинделя | 1,2 или 3 | ||

| Число скоростей шпинделя | |||

| Частота вращения шпинделя об/мин | 22-1000 | 18-800 | 22-1000 |

| Число подач шпинделя (револьверной головки) | |||

| Подача шпинделя (револьверной головки), мм/об | 0,05-2,25 | 0,018-4,5 | 0,05-2,24 |

| Мощность электродвигателя в кВт | 7,0 | ||

| Габаритные размеры: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса, кг. |

В качестве станка-прототипа выбираю вертикально-сверлильный станок 2А150 исходя из анализа его кинематики и технических характеристик.

Разработка кинематики станка, описание компоновки

Выбор и описание компоновки станка

Компоновка станка в значительной степени влияет на технико-экономические показатели. От компоновки зависит: жёсткость конструкции; тепловой баланс и температурная деформация; универсальность станка и его переналаживаемость; металлоёмкость; трудоёмкость изготовления, сборки; ремонтопригодность.

Рассмотрим три варианта компоновки вертикально-сверлильного станка и выберем один:

Структурная формула данной компоновки: 0ZCv

Недостаток: ограниченные габариты обрабатываемой детали, трудность в сборки, при износе стола, куда устанавливается деталь, нету возможности замены его, при малых габаритах обрабатываемой детали уменьшается жесткость шпинделя, т.к. увеличивается величина вылета.

Структурная формула данной компоновки: Z0ZCv

Структурная формула данной компоновки: Z0ZCv

Рисунок 2 — Структурная схема вертикально-сверлильного станка.

Основным формообразующими движениями при сверлильных операциях являются: главное – вращательное движение В1 и движение подачи П2 шпинделя станка. Кинематические цепи, осуществляющие эти движения, имеют самостоятельные органы настройки iv и is, посредством которых устанавливается необходимая скорость вращения инструмента и его подача.

Вращение шпинделя осуществляется по цепи: от электродвигателя М по коробки скоростей iv, которая обеспечивает 12 частот вращения, передаётся на шпиндель 2. (М- iv-2)

Подача осуществляется по цепи: от электродвигателя М через коробку скоростей iv, через коробку подач is, которая обеспечивает 9 подач, вращение сообщается реечному колесу К, которое передаёт вращение на пиноль шпинделя с рейкой t. (М- iv-1- is-К-t)

Рисунок 5 — Кинематическая схема привода.

Заключение

Вертикально-сверлильные станки классифицируются по основным размерам: наибольшему диаметру обрабатываемого отверстия D.

По точности различают станки нормальной точности – Н, повышенной точности – П, высокой точности – В, особо высокой точности – А, особо точные – С.

Станком-прототипом данного спроектированного станка является вертикально-сверлильный станок модели 2А150.

На спроектированном станке могут выполняться следующие операции:

• сверление глухих, сквозных и ступенчатых отверстий;

• зенкерование отверстий;

• развёртывание отверстий;

• нарезание внутренней резьбы метчиком;

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Металлорежущие станки / Под. ред. Тепинкиевича. М:. Машиностроение, 1973.-472 с.

2. Металлорежущие станки/ Под. ред. Пуша. М. Машиностроение, 1985.-256 с.

3. Станки с числовым программным управлением / Под. ред. Лещенко. М:. Машиностроение, 1988

4. Общемашиностроительные нормативы режимов резания для технического нормирования работ на металлорежущих станках. В 2-х частях –М.: Машиностроение,1974 ч.1 — 406 с., ч.2 – 200 с.

5. Свирщевский Ю.Н., Макейчик Н.П. Расчет и конструирование коробок скоростей и подач. – Минск: Вышэйшая шк.,1976 – 590 с.

6. Анурьев В.И. Справочник конструктора-машиностроителя М:. Машиностроение, т.11980 – 728 с., т.2 1981 – 559 с., т.3 1982 – 557 с.

7. Ничипорчик. Детали машин в примерах и задачах М:. Машиностроение, 1981.

8. Кузьмин. Расчеты деталей машин. М:. Машиностроение, 1985

Содержание

1. Определение технических характеристик станка

2. Разработка кинематики станка, описание компоновки

3. Проектирование и описание кинематической схемы станка

4. Динамические, прочностные и др. расчеты узлов проектируемых узлов и деталей станка

5. Описание конструкции и системы смазки спроектированных узлов

6. Описание систем управления станком

Заключение

Список литературы

Введение

Современные металлорежущие станки — это высокоразвитые машины, включающие механические, электрические, электронные, гидравлические, пневматические и другие методы осуществления движением и управления циклом.

По конструкции и назначению трудно найти более разнообразные машины, чем металлорежущие станки. На них обрабатывают всевозможные детали – от мельчайших элементов часов и приборов до деталей, размеры которых достигают многих метров (турбины), прокатных станов. На станках обрабатывают и простые цилиндрические, и поверхности, описываемые сложными математическими уравнениями или заданные графически. При этом достигаются высокая точность обработки, измеряемая нередко долями микрометра. На станках обрабатывают детали из сталей и чугунов, из цветных, специальных жаропрочных, мягких твердых и других материалов. Современное станкостроение развивается быстрыми темпами. В решениях правительства по развитию станкостроения особое внимание обращено на опережающее развитие выпуска станков с числовым программным управлением, развитием производства тяжелых и уникальных станков.

Сверлильные станки предназначены для сверления глухих и сквозных отверстий, рассверливания, зенкерования, развертывания, растачивания и нарезания резьбы. Сверлильные станки подразделяются на вертикально-сверлильные настольные и наклонные, радиально-сверлильные, для глубокого сверления, центровальные и многошпиндельные.

Определение технических характеристик станка

Общий вид наиболее распространенного универсального одношпиндельного вертикально-сверлильного станка показан на рис. 1. Станок предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах.

Рис.1 — Вертикально-сверлильный станок.

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы. В ее верхней части размещена шпиндельная головка 6, несущая электродвиатель 5 и шпиндель 7 с инструментом 8. На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещён механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

Синтез методов и кинематики формообразования поверхностей резанием

Кп+Сл Кп+Cл

ФV(В1) ФV(В1)

ФS(П2) ФS(П2)

Уст(П3) Уст(П3)

Кп+Кс

ФV(В1)

ФS(П2)

Уст(П3)

Основные технические характеристики вертикально-сверлильных станков, близких по типоразмеру:

| Параметры | 2А150 | 2Г175 | 2Н175М |

| Наибольший условный диаметр сверления в стали | |||

| Рабочая поверхность стола | 500х560 | 560х630 | 710х1250 |

| Наибольшее расстояние от торца шпинделя до рабочей поверхности стола | |||

| Вылет шпинделя | 200-760 | ||

| Наибольший ход шпинделя | - | - | |

| Наибольшее вертикальное перемещение | |||

| сверлильной (револьверной) головки | |||

| стола | - | - | |

| Конус Морзе отверстия шпинделя | 1,2 или 3 | ||

| Число скоростей шпинделя | |||

| Частота вращения шпинделя об/мин | 22-1000 | 18-800 | 22-1000 |

| Число подач шпинделя (револьверной головки) | |||

| Подача шпинделя (револьверной головки), мм/об | 0,05-2,25 | 0,018-4,5 | 0,05-2,24 |

| Мощность электродвигателя в кВт | 7,0 | ||

| Габаритные размеры: | |||

| длина | |||

| ширина | |||

| высота | |||

| Масса, кг. |

В качестве станка-прототипа выбираю вертикально-сверлильный станок 2А150 исходя из анализа его кинематики и технических характеристик.

Рекомендуемые страницы:

lektsia.com