Тема 2. Термические процессы переработки нефти

Аннотация

Изучив представленный материал, студент, будет знать теоретические основы термических процессов, их особенности и назначение. Кроме того, студент будет знать принципиальные технологические схемы термических процессов: термического крекинга, висбрекинга и замедленного коксования.

2.1 Теоретические основы термических процессов

К процессам термической деструкции относят термический крекинг, висбрекинг, коксование и пиролиз. Термические процессы в нефтепереработке применяются для углубления переработки нефти, понижения вязкости высококипящих фракций, получения непредельных соединений и кокса.

Термический крекинг – это высокотемпературная (при 500-550оС) переработка углеводородов нефти для получения сырья сажевого производства, бензина, кокса и др.

Висбрекинг – это мягкий термический крекинг (450-500оС) для получения котельного топлива путем снижения вязкости мазутов, гудронов и полугудронов.

Пиролиз – термическое разложение углеводородов под действием высоких температур 700-900оС, чаще всего для получения газообразных непредельных соединений (этилена и пропилена).

Коксование – высокотемпературный процесс получения из остаточного сырья электродного иди топливного кокса (при температуре 490-500оС).

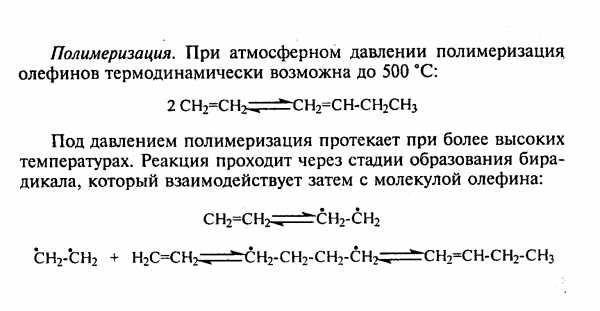

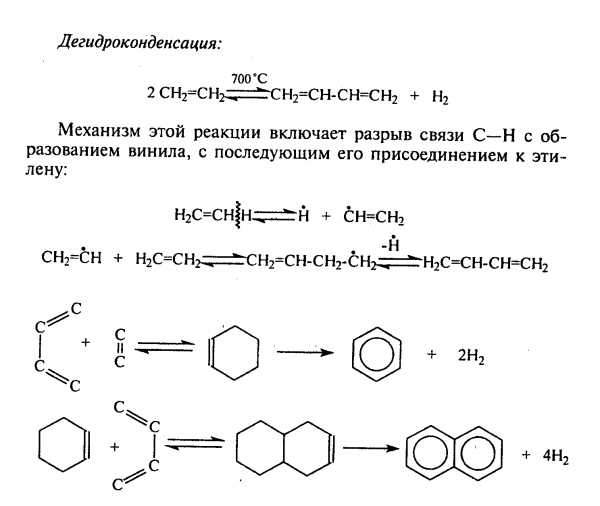

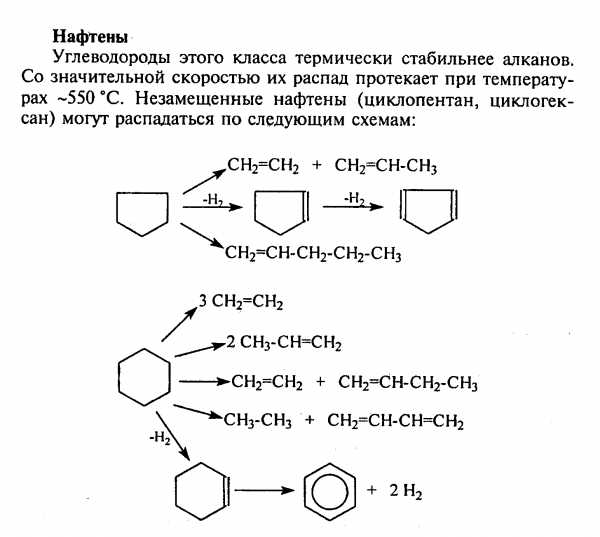

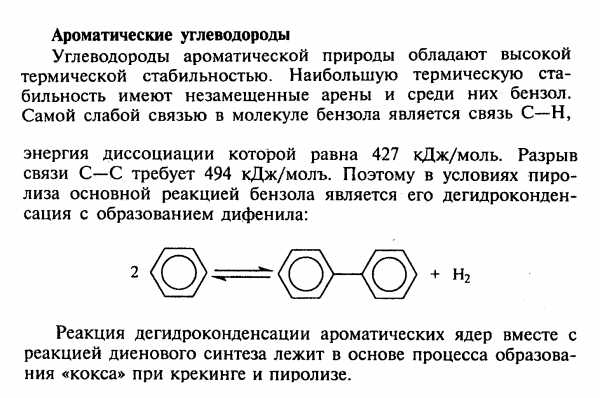

При термической деструкции углеводородов (при температуре 500-900оС) происходит образование продуктов с меньшей молекулярной массой, одновременно имеют место реакции синтеза.

Реакции распада: крекинг, дегидрирование, деалкилирование, дециклизация.

Реакции синтеза: конденсация, полимеризация, дегидроциклизация.

Реакции распада сопровождаются поглощением энергии. Эти реакции эндотермические. Реакции синтеза часто протекают с выделением энергии и их относят к экзотермическим реакциям.

Так как реакции обеих групп протекают с изменением объема, то для них имеет большое значение изменение внешнего давления. Увеличение давления для реакций, идущих с уменьшением объема, приводит к смещению равновесия вправо (к продуктам реакции). Напротив, для реакций, идущих с увеличением объема, сдвиг вправо (в сторону образования продуктов реакции) происходит при понижении давления. Не смотря на то, что термическое разложение происходит с увеличением объема практически все процессы ведут при повышенном давлении( около или более 5МПа). Повышенное давление позволяет подавить реакции глубокого распада, приводящие к повышенному газообразованию, то есть получению нецелевого продукта.

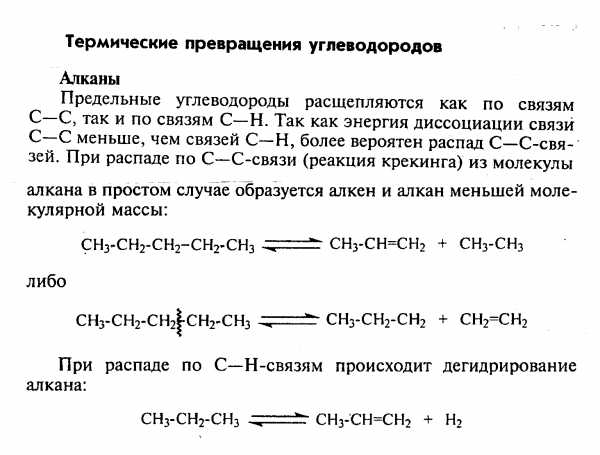

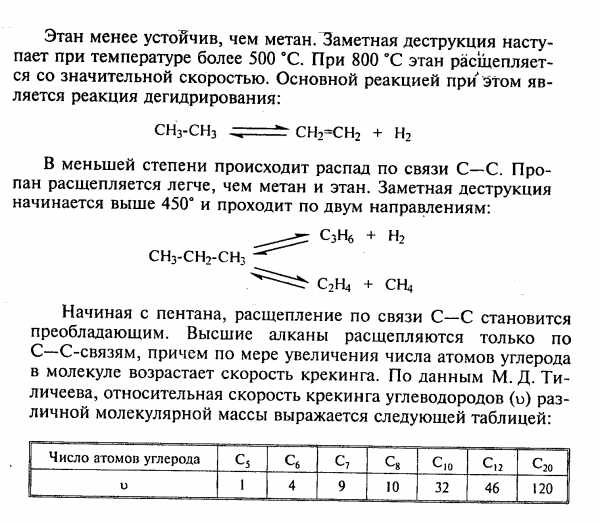

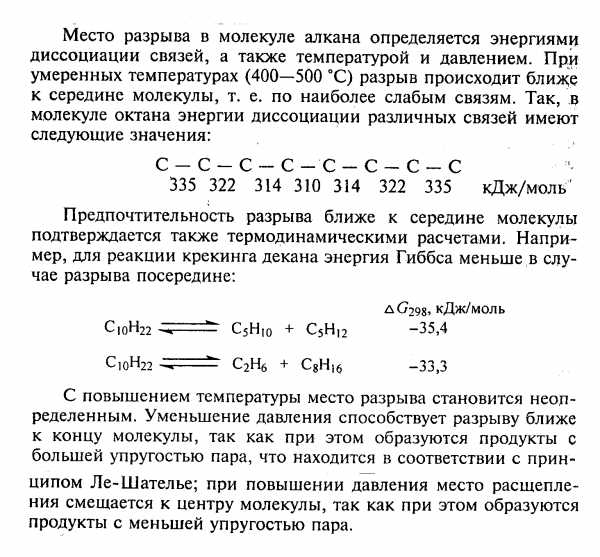

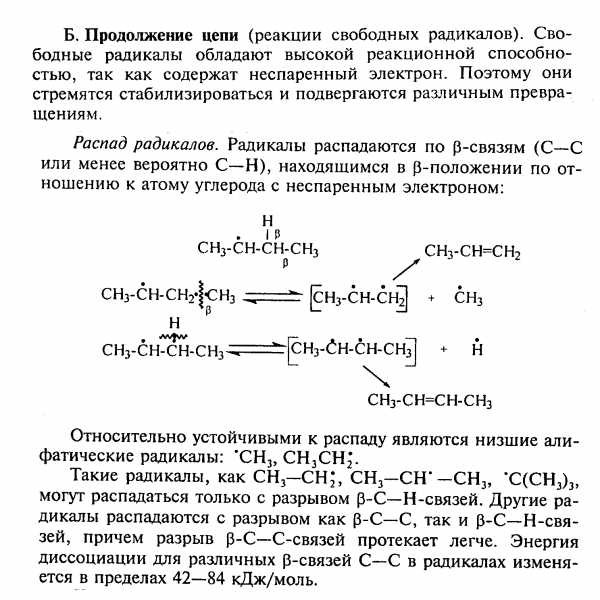

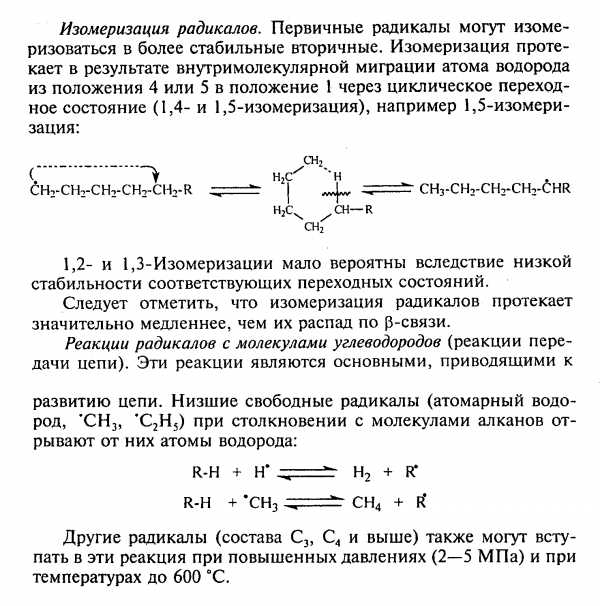

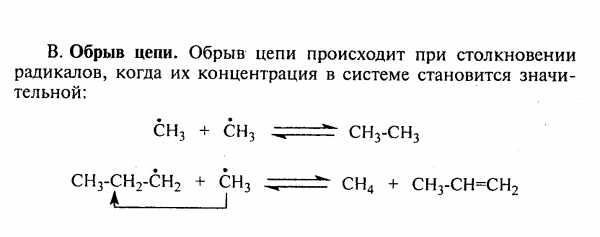

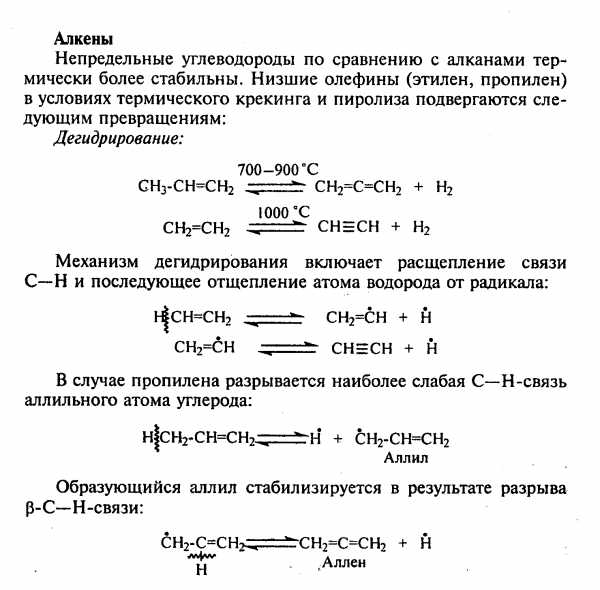

Реакции термического разложения углеводородов нефти

2.2 Промышленные процессы термической переработки нефти и нефтяных фракций

2.2.1.Термический крекинг

Процесс термического крекинга тяжелых нефтяных остатков в последние годы в мировой нефтепереработке практически утратил свое «бензинопроизводящее» значение. В последнее время этот процесс используется для термоподготовки дистиллятных видов сырья для установок коксования и производства термогазойля( сырья для последующего получения технического углерода (сажи)).

В качестве сырья установки термического крекинга предпочтительно используют ароматизированные высококипящие дистилляты: тяжелые газойли каталитического крекинга, тяжелую смолу пиролиза и экстракты селективной очистки масел.

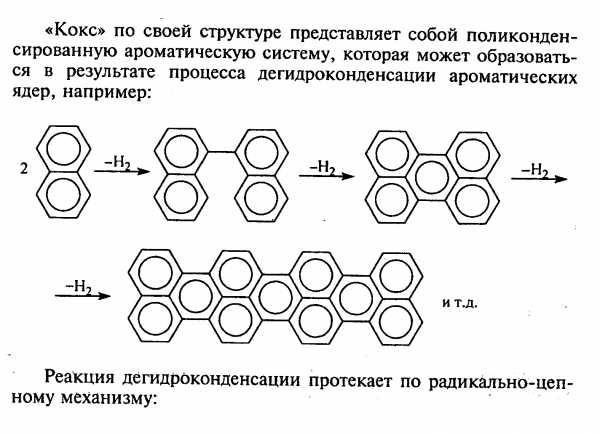

При термическом крекинге за счет преимущественного протекания реакций дегидроконденсации парафино-нафтеновых углеводородов образуются арены. Образующиеся при крекинге, а также содержащиеся в исходном сырье арены, подвергаются дальнейшей ароматизации.

Основными целевыми продуктами термического крекинга дистиллятного сырья являются термогазойль (фракция 200-480 °С) и дистиллятный крекинг-остаток — сырье установок замедленного коксования — с целью получения высококачественного кокса, например игольчатой структуры. В процессе получают также газ и бензиновую фракцию.

Потребители сажевого сырья предъявляют повышенные требования к его ароматизованности и плотности. В термогазойле ограничиваются коксуемость, зольность и содержание смолисто-асфальтеновых веществ.

Термический крекинг дистиллятного сырья по технологическому оформлению установки практически мало чем отличаются от своих предшественников — установок двухпечного крекинга нефтяных остатков бензинового профиля. Это объясняется тем, что в связи с утратой бензинопроизводящего назначения крекинг-установок появилась возможность для использования их без существенной реконструкции по новому назначению.

Ранее было установлено, что при однократном крекинге не удается достичь требуемой глубины термолиза тяжелого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Поэтому большим достижением в совершенствовании их технологии являлась разработка двухпечных систем термического крекинга, в которых в одной из печей проводят мягкий крекинг легко крекируемого исходного сырья, а во второй — жесткий крекинг более термостойких средних фракций термолиза.

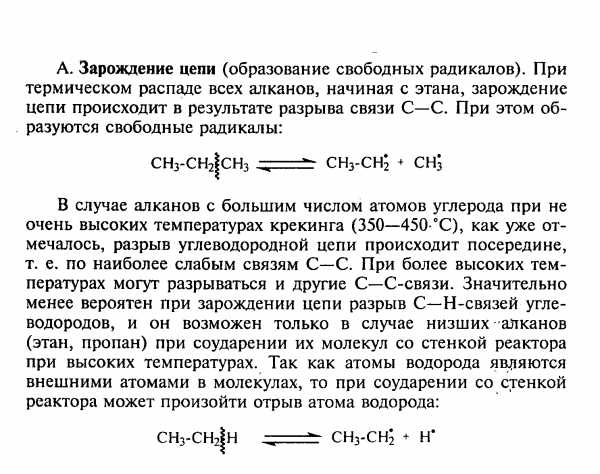

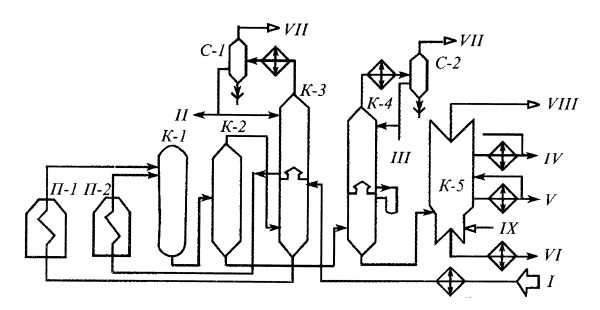

На рис. 4 представлена принципиальная технологическая схема установки термического крекинга дистиллятного сырья, которая используется для производства вакуумного термогазойля.

Исходное сырье после нагрева в теплообменниках подают в нижнюю секцию колонны К-3. Эта колонна разделена на две секции полу-глухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого сырья, отбираемые соответственно с низа колонны, а легкого сырья из аккумулятора К-3, подают в змеевики трубчатых печей. В печь П-1 подают тяжелое сырье, где оно нагревается до 500оС, а легкое сырье направляют в печь П-2 где нагревают до температуры 550 °С и далее два потока направляют для углубления крекинга в выносную реакционную камеру К-1.

Рисунок – 4 Принципиальная технологическая схема установки термического крекинга дистиллятного сырья.

I – сырье, II – бензиновая фракция на стабилизацию, III – тяжелая бензиновая фракция из К-4, IV – вакуумный погон, V – термогазойль, VI – крекинг остаток, VII – газы на ГФУ, VIII – газы и водяной парк вакуум — системе,

Из камеры К-1 продукты крекинга затем подают в испаритель высокого давления К-2, а крекинг-остаток и термогазойль через редукционный клапан направляют в испаритель низкого давления К-4. Газы и пары бензино-керосиновых фракций направляют в колонну К-3.

С верха К-3 и К-4 уходящие газы и пары бензиновой фракции охлаждают в конденсаторе-холодильнике и подают в газосепараторы С-1 и С-2. Газы подают на разделение на газофракционирующую установку (ГФУ), а основное количество бензиновой фракции отправляют на стабилизацию.

Крекинг-остаток, выводимый гудрона получено, % масс.: 5 – газ, 1.3 – головка стабилизации бензина, 20.1 – фракция стабильного бензина, 52.6 – термогазойль, 19.9 – крекинг остаток, 1.1 – потери.

studfiles.net

Термический процесс — переработка — нефть

Термический процесс — переработка — нефть

Cтраница 1

Термические процессы переработки нефти и нефтяных фракций связаны с расщеплением углеводородов под влиянием теплового воздействия, которое определяется температурой, давлением и продолжительностью пребывания сырья в зоне высокой температуры. В зависимости от исходного сырья и глубины разложения углеводородов термические процессы проводят при 450 — 720 С и давлении до 7 МПа. К ним относятся термический крекинг, рифор-минг, пиролиз и коксование. [2]

Термические процессы переработки нефти представляют собой химические процессы получения нефтепродуктов под действием высокой температуры. [3]

К термическим процессам переработки нефти относятся терми-ческий Крекинг, пиролиз и коксование. [4]

Пиролиз — наиболее жесткий из термических процессов переработки нефти. Он проводится при температурах 750 — 900 С и предназначается для получения углеводородного газа с высоким содержанием алкенов — этилена, пропилена и бутиленов. Поскольку в современном нефтехимическом синтезе наибольшее применение из алкенов находит этилен, установки пиролиза зачастую называются этиленовыми. [6]

Пиролиз — наиболее жесткий из термических процессов переработки нефти. Он проводится пр температурах 750 — 900 С и предназначается в основном для получения высокоценных олефиновых углеводородов — сырья нефтехимического синтеза. [7]

Пиролиз — наиболее жесткий из термических процессов переработки нефти. Он проводится при температурах 750 — 900 С и предназначается для получения углеводородного газа с высоким содержанием алкенов — этилена, пропилена и бутиленов. Поскольку в современном нефтехимическом синтезе наибольшее применение из алкенов находит этилен, установки пиролиза зачастую называются этиленовыми. [8]

Пиролиз осуществляется при давлении близком к атмосферному и температуре от 750 до 900 С и является наиболее старым из термических процессов переработки нефти. Первые пиролизные Заводы были построены в России еще в 70 — х годах прошлого века. [10]

Ненасыщенных углеводородных соединений, кроме цикланов и ароматических в нефтях мало, но они в больших количествах образуются при термических процессах переработки нефти. [11]

Такие соединения могут образовываться при термических процессах переработки нефти или выделенных из нее продуктов. Наиболее детально изучены фракции нефти, выкипающие до 300 — 350 С. [12]

По химическому составу углеводороды нефти относятся к следующим классам соединений: парафиновые, нафтеновые и ароматические. Ненасыщенных углеводородных соединений в нефтях мало, но они в большом количестве образуются при термических процессах переработки нефти. [13]

Природа возникновения практически всех отмеченных дефектов связана с локальным или общим перегревом печных труб, а также с образующимися в процессе эксплуатации отложениями кокса на внутренней поверхности. Данный процесс неизбежен и интенсивность его определяется составом сырья, давления, температуры и другими факторами. Особенно он характерен для печей установок термических процессов переработки нефти ( термический крекинг, коксование), в которых особую значимость приобретает состав сырья и высокие температуры. [14]

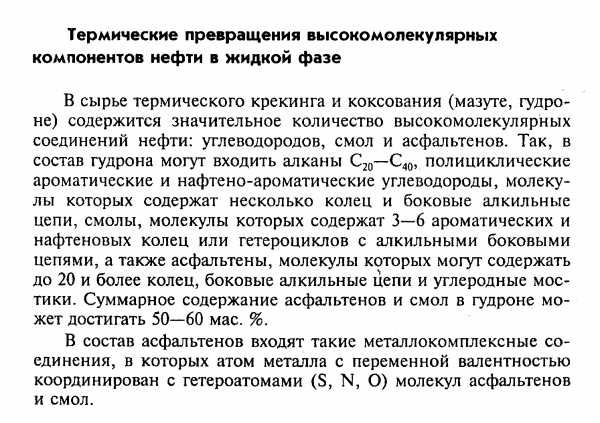

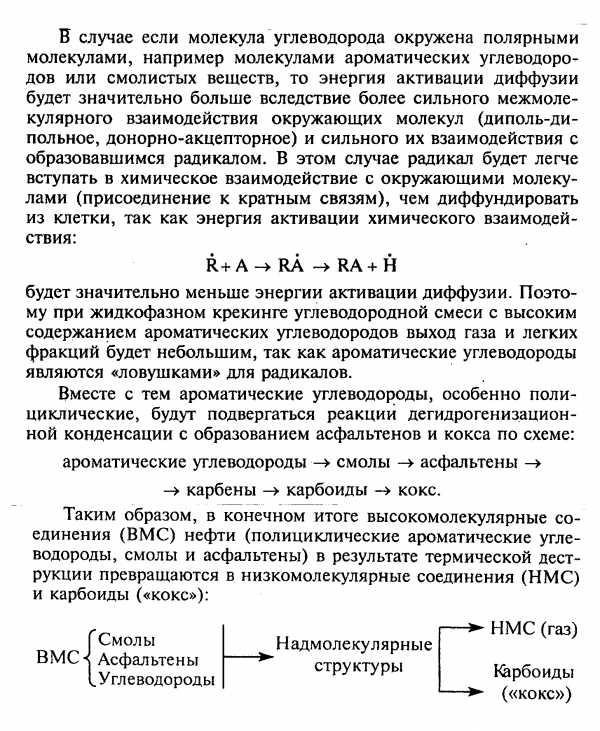

Понимание значения структурной составляющей исследования сложных нефтяных сред следует отнести, по-видимому, ко времени развития представления о коллоидной структуре нефти и нефтяного сырья во всей цепочке процессов добычи, транспорта и переработке нефти. Исходя из коллоидных свойств смолисто-асфальтеновой и смолисто-парафиновой части нефти и нефтяного сырья, объясняются, например, такие важные свойства как вязкость и реологические свойства. При этом исходят из положения, что коллоидные структуры подчиняются строгим закономерностям, в силу которых физико-механические свойства определяются формой, размером и концентрацией частиц, образующих ту или иную коллоидную систему. Эти же факторы в значительной степени определяют и проблему углубления переработки нефти и нефтяных остатков. Структуры коллоидной дисперсности удерживают в своей составе значительную часть легких фракций углеводородов нефтяного сырья, по некоторым оценкам до 50 % от доли коллоидов. Кроме этого в термических процессах переработки нефти при длительном нагревании уже при температурах 300 — 350 С изменения претерпевают не только смолы и асфальтены, но и высокомолекулярные углеводороды и доля смолисто-асфальтеновых части ( структурированная часть) составляет не менее 30 % от подвергшейся переработке сырой нефти. Те же характеристики коллоидов — форма, размеры и концентрация, как в составе исходного сырья так и в динамике технологического процесса, в совокупности с физико-химическими свойствами нефтяных остатков, в значительной степени влияют на эксплуатационные характеристики нефтяных битумов, пеков и коксов. [15]

Страницы: 1

www.ngpedia.ru

Термические процессы переработки нефти и нефтяных фракций

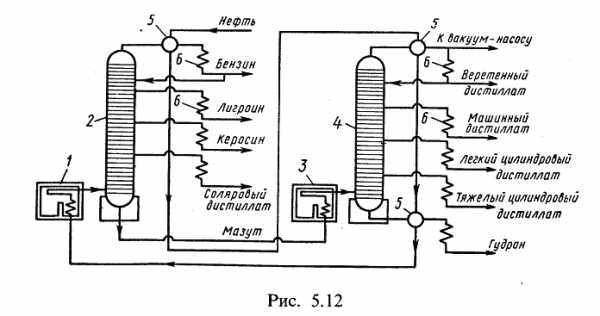

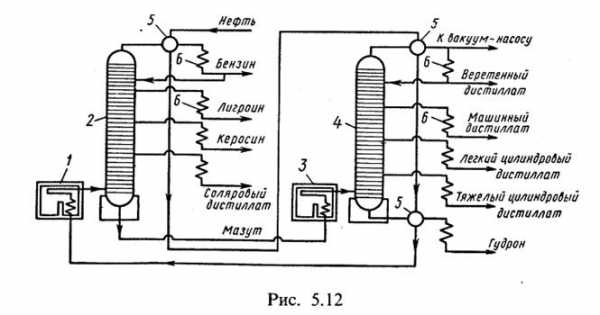

Фракционная перегонка нефти. Сырая нефть после извлечения ее из недр специальными приемами очищается от растворенного в ней газа, воды, минеральных солей и различных механических примесей в виде песка и глины. Практически вся нефть подвергается перегонке на фракции. Фракционная перегонка основана на разнице в температуре кипения отдельных фракций углеводородов, близких по физическим свойствам. Принципиальная схема перегонки нефти на атмосферно-вакуумных установках (АВУ) показана на рис. 5.12. Нефть, нагретая топочными газами в печи 1 до температуры кипения (~ 350 °С) поступает в среднюю часть ректификационной колонны 2, работающей под атмосферным давлением. Низкокипящие фракции превращаются в пар и устремляются вверх, а высококипящий мазут стекает вниз колонны. Внутри колонны установлены тарелки — перфорированные листы с отверстиями для прохода пара и жидкости. На тарелках в результате противоточного движения фаз образуется пенный слой. В таком слое высококипящие углеводороды охлаждаются, конденсируются и остаются в жидкости, в то время как растворенные в жидкости низкокипящие углеводороды, нагреваясь, переходят в пар. Пары поднимаются на верхнюю тарелку, а жидкость перетекает на нижнюю. Там процесс конденсации и испарения снова повторяется. Современные колонны диаметром до 6 м и высотой до 50 м имеют до 80 тарелок и перерабатывают до 12 млн. т нефти в год. Достигаемая при этом степень разделения обеспечивает

выход бензина ~ 14,5 % при температуре отбора до 170 °С, лигроина -7,5% (160 -200 °С), керосина-18% (200- 300 °С) и солярового масла 5% (300- 350 °С). Остаток (55 % от массы нефти) составляет мазут, который собирается в нижней части ректификационной колонны 2. При содержании в ней серы более 1% мазут используется как котельное топливо, и на этом перегонку прекращают. При меньшем содержании серы мазут либо разгоняют на масляные компоненты, либо подвергают крекингу для получения дополнительных количеств бензина, керосино-соляровой фракции и ценных углеводородных газов.

При необходимости получения из мазута смазочных масел его подвергают дальнейшей перегонке под вакуумом. Для этого подогретый до кипения в печи 3 мазут подается на разгонку в ректификационную колонну 4, находящуюся под разрежением 0,08 — 0,09 МПа. В результате образуется до 30% гудрона и смазочных масел: 10—12% веретенного, 5% машинного, 3% легкого и 7% тяжелого цилиндрового.

Улучшение технико-экономических показателей работы атмосферно-вакуумных установок достигается: 1) утилизацией теплоты отходящих продуктов (для этого нефть перед подачей в печь 1 предварительно подогревают до 170-175 °С в теплообменниках 5 теплом продуктов перегонки; последние при этом охлаждаются, что экономит не только тепловую энергию, но и воду на охлаждение в холодильниках 6); 2) использованием вакуума на второй стадии перегонки удается предотвратить термическое разложение тяжелых углеводородов и снизить температуру кипения мазута, а значит, и расход топлива на его нагревание. Кроме того, вакуум увеличивает скорость парообразования и конденсации, что значительно интенсифицирует процесс.

Однако подобная первичная переработка нефти дает лишь грубые фракции сравнительно невысокого выхода и низкого качества. Поэтому большинство из этих фракций подвергают дополнительной вторичной термической переработке. Особенность такой переработки заключается в том, что наряду с температурой, являющейся решающим фактором процесса, вспомогательную роль для уменьшения образования нежелательных побочных продуктов играют давление и время пребывания нефтяных фракций в высокотемпературной зоне. Пример тому — термический крекинг.

Термический крекинг мазута. Коксование мазута для уменьшения образования кокса ведут в две стадии. Вначале при 450 —470 °С и давлении 2,5 МПа получают бензин и среднекипящую фракцию. Для замедления побочных реакций ароматизации углеводородов с образованием кокса выход бензина доводят всего лишь до 10%. На второй стадии увеличивают давление до 4,5 МПа и при 500 —520 °С из среднекипящей фракции за счет более глубокого расщепления получают до 30 — 35 % бензина. Наряду с бензином получается до 55 % крекинг-остатка и до 10—15% газов.

Водород, метан, этан, пропан, бутан, этилен, пропилен и бутилен, содержащиеся в газовой смеси, после разделения используются для синтеза полимеров, различных органических соединений, качественного бензина либо высокооктановых добавок к нему. Крекинг-остаток может быть направлен на коксование для получения дополнительных количеств моторного топлива либо использован как местное топливо для сжигания в котельных. При необходимости получения из нефтяных фракций газов и жидких ароматических углеводородов применяют пиролиз.

Пиролиз нефтяных фракций происходит в паровой фазе при атмосферном давлении и повышенной до 670 — 720 °С температуре. В результате глубокого расщепления и вторичных реакций синтеза из керосина или легкого газойля получают до 50% газа, ароматические углеводороды и смолу.

Газы пиролиза отличаются от газов крекинга повышенным содержанием этилена, пропилена, бутадиена — исходного сырья для получения продуктов основного и тонкого органического синтезов (этилового и метилового спирта, уксусной кислоты, красителей, лекарств) и особенно для получения синтетических волокон, пластмасс, каучуков.

По сравнению с термическим крекингом, где сырье и конечные продукты находятся в основном в жидком виде, при пиролизе парообразное состояние нефтяных фракций ухудшает условия передачи теплоты в трубчатой печи от внутренних стенок парам, приводит к увеличению длины труб в печи, большому расходу теплоты на нагревание, росту материалоемкости основного оборудования.

В настоящее время термические методы переработки нефтяных фракций быстро вытесняются менее энергоемкими и более эффективными каталитическими процессами, осуществляемыми под значительно меньшим давлением.

Высокотемпературная переработка углеводородных газов

Известно, что все углеводородные газы можно разбить на три группы: 1) природные газы, образующие самостоятельные месторождения, состоящие на 90% из метана; 2) попутные, сопровождающие добываемую нефть и содержащие метан, этан, пропан и бутан; 3) нефтегазы, образующиеся в результате различных процессов деструктивной переработки нефти: крекинга, пиролиза, риформинга, коксования, гидрокрекинга и т. д., содержащие до 6% водорода, метан, этан, пропан, бутан, а также непредельные углеводороды (этилен, пропилен, бутилен), составляющие до 40% от общего количества газов нефтепереработки. Все эти газы служат ценным топливом и богатым источником сырья ддя производства органических веществ, в том числе полимеров, лаков, красок, лекарственных веществ и т. д.

После очистки, осушки, разделения на компоненты абсорбцией, ректификацией, адсорбцией и хроматографией непредельные углеводороды идут на производство полимеров и другой продукции. На основе парафиновых и ароматических углеводородов производится каталитическое алкилирование олефинами, например, с целью получения высококачественных бензинов. Парафиновые углеводороды (метан, этан, пропан, бутан и др.) подвергаются разложению на различные углеводороды и водород при высокой температуре.

Как известно, термическая устойчивость простейших парафинов очень велика, например метан при температуре ниже 700 —800 °С практически не разлагается. По мере увеличения молекулярной массы термическая устойчивость парафинов растет. Академик Н. Н. Семенов убедительно показал, что при данной температуре имеется практически прямая зависимость между числом углеводородных атомов в молекуле и константой скорости крекинга углеводорода.

Термическая обработка метана, этана, бутана проводится при 1000 °С для получения непредельных углеводородов и водорода. Например, при крекинге метана образуется ацетилен и водород:

2СН4С2Н2+3H2

Пиролиз предельных углеводородов имеет несколько разновидностей: термический, термоокислительный, плазменный крекинг, электрокрекинг. Все эти производства связаны с высокими энергозатратами, но наиболее перспективными являются термоокислительный и плазменный методы. Пиролиз метана в настоящее время — весьма важный способ получения водорода и ацетилена. Кроме этого, метан используют для производства аммиака, альдегидов, кислот и других веществ. Подвергая метан конверсии парами воды при 800— 1000 °С в присут- ! ствии катализаторов, получают оксид и диоксид углерода, водород. Водород используют главным образом для производства аммиака

СН4 + Н2О СО + ЗН2 — Q

CO + H2O CO2 + H2 + Q

Конверсия метана при недостатке водяного пара и частичное окисление метана дают синтез-газ СО 4- 2Н2, который используется в качестве сырья дня получения метилового спирта. Частичное окисление метана при 1300—1500°С и небольшом давлении приводит к получению оксида углерода и водорода

2СН4 + О2 2СО + 4Н2

Чрезвычайно перспективным в настоящее время является процесс прямого окисления метана в метанол и формальдегид при 440 °С в присутствии катализаторов

ЗСН4 + ЗО2 СН3ОН+CH2O+CO+3H2O

при этом метанола СН3ОН получают 71%, формальдегида СН2О-14%.

В последние годы разрабатывают новые термические методы переработки метана, например, для получения цианистого водорода

10000C

кат

СН4 + NH3 + l,5O2 HCN + ЗН2Ои сероуглерода

СН4+2S2 CS2+2H2S

Дегидрирование бутана, пентана и других углеводородов для получения олефинов ведут при высокой температуре и в присутствии катализатора.

studfiles.net

Термические процессы переработки нефти и нефтяных фракций

Фракционная перегонка нефти.Сырая нефть после извлечения ее из недр специальными приемами очищается от растворенного в ней газа, воды, минеральных солей и различных механических примесей в виде песка и глины. Практически вся нефть подвергается перегонке на фракции. Фракционная перегонка основана на разнице в температуре кипения отдельных фракций углеводородов, близких по физическим свойствам. Принципиальная схема перегонки нефти на атмосферно-вакуумных установках (АВУ) показана на рис. 5.12. Нефть, нагретая топочными газами в печи 1 до температуры кипения (~ 350 °С) поступает в среднюю часть ректификационной колонны 2, работающей под атмосферным давлением. Низкокипящие фракции превращаются в пар и устремляются вверх, а высококипящий мазут стекает вниз колонны. Внутри колонны установлены тарелки — перфорированные листы с отверстиями для прохода пара и жидкости. На тарелках в результате противоточного движения фаз образуется пенный слой. В таком слое высококипящие углеводороды охлаждаются, конденсируются и остаются в жидкости, в то время как растворенные в жидкости низкокипящие углеводороды, нагреваясь, переходят в пар. Пары поднимаются на верхнюю тарелку, а жидкость перетекает на нижнюю. Там процесс конденсации и испарения снова повторяется. Современные колонны диаметром до 6 м и высотой до 50 м имеют до 80 тарелок и перерабатывают до 12 млн. т нефти в год. Достигаемая при этом степень разделения обеспечивает

выход бензина ~ 14,5 % при температуре отбора до 170 °С, лигроина -7,5% (160 -200 °С), керосина-18% (200- 300 °С) и солярового масла 5% (300- 350 °С). Остаток (55 % от массы нефти) составляет мазут, который собирается в нижней части ректификационной колонны 2. При содержании в ней серы более 1% мазут используется как котельное топливо, и на этом перегонку прекращают. При меньшем содержании серы мазут либо разгоняют на масляные компоненты, либо подвергают крекингу для получения дополнительных количеств бензина, керосино-соляровой фракции и ценных углеводородных газов.

При необходимости получения из мазута смазочных масел его подвергают дальнейшей перегонке под вакуумом. Для этого подогретый до кипения в печи 3 мазут подается на разгонку в ректификационную колонну 4, находящуюся под разрежением 0,08 — 0,09 МПа. В результате образуется до 30% гудрона и смазочных масел: 10—12% веретенного, 5% машинного, 3% легкого и 7% тяжелого цилиндрового.

Улучшение технико-экономических показателей работы атмосферно-вакуумных установок достигается: 1) утилизацией теплоты отходящих продуктов (для этого нефть перед подачей в печь 1 предварительно подогревают до 170-175 °С в теплообменниках 5 теплом продуктов перегонки; последние при этом охлаждаются, что экономит не только тепловую энергию, но и воду на охлаждение в холодильниках 6); 2) использованием вакуума на второй стадии перегонки удается предотвратить термическое разложение тяжелых углеводородов и снизить температуру кипения мазута, а значит, и расход топлива на его нагревание. Кроме того, вакуум увеличивает скорость парообразования и конденсации, что значительно интенсифицирует процесс.

Однако подобная первичная переработка нефти дает лишь грубые фракции сравнительно невысокого выхода и низкого качества. Поэтому большинство из этих фракций подвергают дополнительной вторичной термической переработке. Особенность такой переработки заключается в том, что наряду с температурой, являющейся решающим фактором процесса, вспомогательную роль для уменьшения образования нежелательных побочных продуктов играют давление и время пребывания нефтяных фракций в высокотемпературной зоне. Пример тому — термический крекинг.

Термический крекинг мазута. Коксование мазута для уменьшения образования кокса ведут в две стадии. Вначале при 450 —470 °С и давлении 2,5 МПа получают бензин и среднекипящую фракцию. Для замедления побочных реакций ароматизации углеводородов с образованием кокса выход бензина доводят всего лишь до 10%. На второй стадии увеличивают давление до 4,5 МПа и при 500 —520 °С из среднекипящей фракции за счет более глубокого расщепления получают до 30 — 35 % бензина. Наряду с бензином получается до 55 % крекинг-остатка и до 10—15% газов.

Водород, метан, этан, пропан, бутан, этилен, пропилен и бутилен, содержащиеся в газовой смеси, после разделения используются для синтеза полимеров, различных органических соединений, качественного бензина либо высокооктановых добавок к нему. Крекинг-остаток может быть направлен на коксование для получения дополнительных количеств моторного топлива либо использован как местное топливо для сжигания в котельных. При необходимости получения из нефтяных фракций газов и жидких ароматических углеводородов применяют пиролиз.

Пиролиз нефтяных фракций происходит в паровой фазе при атмосферном давлении и повышенной до 670 — 720 °С температуре. В результате глубокого расщепления и вторичных реакций синтеза из керосина или легкого газойля получают до 50% газа, ароматические углеводороды и смолу.

Газы пиролиза отличаются от газов крекинга повышенным содержанием этилена, пропилена, бутадиена — исходного сырья для получения продуктов основного и тонкого органического синтезов (этилового и метилового спирта, уксусной кислоты, красителей, лекарств) и особенно для получения синтетических волокон, пластмасс, каучуков.

По сравнению с термическим крекингом, где сырье и конечные продукты находятся в основном в жидком виде, при пиролизе парообразное состояние нефтяных фракций ухудшает условия передачи теплоты в трубчатой печи от внутренних стенок парам, приводит к увеличению длины труб в печи, большому расходу теплоты на нагревание, росту материалоемкости основного оборудования.

В настоящее время термические методы переработки нефтяных фракций быстро вытесняются менее энергоемкими и более эффективными каталитическими процессами, осуществляемыми под значительно меньшим давлением.

Высокотемпературная переработка углеводородных газов

Известно, что все углеводородные газы можно разбить на три группы: 1) природные газы, образующие самостоятельные месторождения, состоящие на 90% из метана; 2) попутные, сопровождающие добываемую нефть и содержащие метан, этан, пропан и бутан; 3) нефтегазы, образующиеся в результате различных процессов деструктивной переработки нефти: крекинга, пиролиза, риформинга, коксования, гидрокрекинга и т. д., содержащие до 6% водорода, метан, этан, пропан, бутан, а также непредельные углеводороды (этилен, пропилен, бутилен), составляющие до 40% от общего количества газов нефтепереработки. Все эти газы служат ценным топливом и богатым источником сырья ддя производства органических веществ, в том числе полимеров, лаков, красок, лекарственных веществ и т. д.

После очистки, осушки, разделения на компоненты абсорбцией, ректификацией, адсорбцией и хроматографией непредельные углеводороды идут на производство полимеров и другой продукции. На основе парафиновых и ароматических углеводородов производится каталитическое алкилирование олефинами, например, с целью получения высококачественных бензинов. Парафиновые углеводороды (метан, этан, пропан, бутан и др.) подвергаются разложению на различные углеводороды и водород при высокой температуре.

Как известно, термическая устойчивость простейших парафинов очень велика, например метан при температуре ниже 700 —800 °С практически не разлагается. По мере увеличения молекулярной массы термическая устойчивость парафинов растет. Академик Н. Н. Семенов убедительно показал, что при данной температуре имеется практически прямая зависимость между числом углеводородных атомов в молекуле и константой скорости крекинга углеводорода.

Термическая обработка метана, этана, бутана проводится при 1000 °С для получения непредельных углеводородов и водорода. Например, при крекинге метана образуется ацетилен и водород:

2СН4àС2Н2+3H2

Пиролиз предельных углеводородов имеет несколько разновидностей: термический, термоокислительный, плазменный крекинг, электрокрекинг. Все эти производства связаны с высокими энергозатратами, но наиболее перспективными являются термоокислительный и плазменный методы. Пиролиз метана в настоящее время — весьма важный способ получения водорода и ацетилена. Кроме этого, метан используют для производства аммиака, альдегидов, кислот и других веществ. Подвергая метан конверсии парами воды при 800— 1000 °С в присут- ! ствии катализаторов, получают оксид и диоксид углерода, водород. Водород используют главным образом для производства аммиака

СН4 + Н2О à СО + ЗН2 — Q

CO + H2O àCO2 + H2 + Q

Конверсия метана при недостатке водяного пара и частичное окисление метана дают синтез-газ СО 4- 2Н2, который используется в качестве сырья дня получения метилового спирта. Частичное окисление метана при 1300—1500°С и небольшом давлении приводит к получению оксида углерода и водорода

2СН4 + О2 à 2СО + 4Н2

Чрезвычайно перспективным в настоящее время является процесс прямого окисления метана в метанол и формальдегид при 440 °С в присутствии катализаторов

ЗСН4 + ЗО2 à СН3ОН+CH2O+CO+3H2O

при этом метанола СН3ОН получают 71%, формальдегида СН2О-14%.

В последние годы разрабатывают новые термические методы переработки метана, например, для получения цианистого водорода

СН4 + NH3 + l,5O2 HCN + ЗН2О

и сероуглерода

СН4+2S2 à CS2+2H2S

Дегидрирование бутана, пентана и других углеводородов для получения олефинов ведут при высокой температуре и в присутствии катализатора.

Похожие статьи:

poznayka.org

74. Термические процессы переработки нефти. Перегонка, крекинг и другие виды переработки.

Фракционная переработка нефти. Сырая нефть после извлечения её из недр специальными приёмами очищается от растворённого в ней газа, воды, минеральных солей и различных примесей. Практически вся нефть подвергается перегонке на фракции. Фракционная перегонка основана на разнице в температуре кипения отдельных фракций углеводородов, близких по физическим свойствам. Принципиальная схема перегонки нефти на атмосферно-вакуумных установках(АВУ). Работает на принципе конденсации и испарения, повторяющихся на разных уровнях. Современные колонны диаметром до 6 метров и высотой до 50 метров имеют до 80 тарелок(уровней) и перерабатывают до 12 млн. тонн нефти в год. Однако подобная первичная переработка нефти даёт лишь грубые фракции сравнительно невысокого выхода и низкого качества. Поэтому большинство из этих фракций подвергают дополнительной вторичной термической переработке. Особенность такой переработки — наряду с температурой, которая является решающими фактором процесса, вспомогательную роль для уменьшения образования нежелательных побочных продуктов играют давление и время пребывания нефтяных фракций в высокотемпературной зоне.

Термический крекинг мазута. Коксование мазута для уменьшения образования кокса ведут в две стадии. Вначале получают бензин и среднекипящую фракцию. Для замедления побочных реакций ароматизации углеводородов с образованием кокса выход бензина доводят всего лишь до 10%. На второй стадии увеличивают давление из среднекипящей фракции за счёт более глубокого расщепления получают до 30-35% бензина. Газовую смесь после разделения используют для синтеза полимеров, различных органических соединений. При необходимости получения из нефтяных фракций газов и жидких ароматических углеводородов применяют пиролиз.

Пиролиз нефтяных фракций происходит в паровой фазе при атмосферном давлении и повышенной температуре. В результате глубокого расщепления и вторичных реакций синтеза получают до 50% газа, ароматические углеводороды и смолу. Газы пиролиза отличаются повышенным содержанием этилена, пропилена, бутадиена. При пиролизе парообразное состояние нефтяных фракций ухудшает условия передачи теплоты, приводит к большему расходу теплоты. Сейчас эти методы вытесняются более дешёвыми и эффективными каталитическими процессами.

75. Основные нефтепродукты, их характеристика и применение. Понятие октанового и цетанового числа.

Переработкой нефти получают продукты более 10 тысяч наименований. По объёму потребления для народного хозяйства имеет искусственное жидкое топливо, смазочные масла и консистентные смазки.

Карбюраторное топливо предназначено для двигателей внутреннего сгорания с зажиганием от электрической искры. Основной показатель — детонационная стойкость, оцениваемая октановым числом, изменяющимся от 0 до 100. Октановое число определяется процентным содержанием мало склонного к детонации изооктана по сравнению с присутствующим в топливе нормальным гептаном, сгорающим со взрывом и вызывающим преждевременный износ двигателя. Качество топлива тем лучше, чем больше в нем изооктана, чем выше октановое число(автомобильные бензины — 66, 72, 76, 93, 95, 98; авиационные бензины — 70, 91, 95, 100).

Дизельное топливо используется в поршневых двигателях дизеля, воспламеняется от сжатия. Основная характеристика воспламеняемости — цетановое число, характеризует склонность дизельного топлива к воспламенению. Цетановое число определяют по эталонной смеси сравнением легко воспламеняющегося цетана и трудно воспламеняющегося альфа-метилнафталина. Чем больше цетановое число, тем выше качество дизельного топлива. Для тихоходных двигателей используют соляровые масла с цетановым числом менее 40, для быстроходных — от 40 до 50.

Котельное топливо используют в паровых котлах, промышленных печах. К этому виду топлива относятся мазуты, жидкие продукты переработки каменных углей и горючих сланцев, гудроны.

Реактивное топливо применяется в реактивных и газотурбинных двигателях, получают его из нефти фракционной перегонкой. В основном, это керосины, содержащие различные присадки, увеличивающие термическую стабильность, усиливают смазывающие свойства продуктов сгорания.

Смазочные масла получают перегонкой мазута под вакуумом, применяются они во всех движущихся деталях для уменьшения трения и отвода теплоты. Лучшее сырье — малосмолистые и малопарафинистые нефти. По назначению классифицируются на моторные, индустриальные, турбинные, компрессорные и т.д.

Консистентные смазки получают добавлением к смазочным маслам загустителей(мыла, церезина, сульфидов). Это улучшает их вязкостно-температурные свойства, необходимые в условиях невозможности использования обычной смазки. Антифрикционные смазки — для уменьшения трения, износа; уплотнительные — для герметизации различных соединений; защитные — для предохранения от коррозии. При введении специальных присадок повышается стойкость к агрессивным средам, влаге и т.д.

studfiles.net

72. Термические процессы переработки нефти. Перегонка, крекинг и другие виды переработки.

Фракционная переработка нефти. Сырая нефть после извлечения её из недр специальными приёмами очищается от растворённого в ней газа, воды, минеральных солей и различных примесей. Практически вся нефть подвергается перегонке на фракции. Фракционная перегонка основана на разнице в температуре кипения отдельных фракций углеводородов, близких по физическим свойствам. Принципиальная схема перегонки нефти на атмосферно-вакуумных установках(АВУ). Работает на принципе конденсации и испарения, повторяющихся на разных уровнях. Современные колонны диаметром до 6 метров и высотой до 50 метров имеют до 80 тарелок(уровней) и перерабатывают до 12 млн. тонн нефти в год. Однако подобная первичная переработка нефти даёт лишь грубые фракции сравнительно невысокого выхода и низкого качества. Поэтому большинство из этих фракций подвергают дополнительной вторичной термической переработке. Особенность такой переработки — наряду с температурой, которая является решающими фактором процесса, вспомогательную роль для уменьшения образования нежелательных побочных продуктов играют давление и время пребывания нефтяных фракций в высокотемпературной зоне.

Термический крекинг мазута. Коксование мазута для уменьшения образования кокса ведут в две стадии. Вначале получают бензин и среднекипящую фракцию. Для замедления побочных реакций ароматизации углеводородов с образованием кокса выход бензина доводят всего лишь до 10%. На второй стадии увеличивают давление из среднекипящей фракции за счёт более глубокого расщепления получают до 30-35% бензина. Газовую смесь после разделения используют для синтеза полимеров, различных органических соединений. При необходимости получения из нефтяных фракций газов и жидких ароматических углеводородов применяют пиролиз.

Пиролиз нефтяных фракций происходит в паровой фазе при атмосферном давлении и повышенной температуре. В результате глубокого расщепления и вторичных реакций синтеза получают до 50% газа, ароматические углеводороды и смолу. Газы пиролиза отличаются повышенным содержанием этилена, пропилена, бутадиена. При пиролизе парообразное состояние нефтяных фракций ухудшает условия передачи теплоты, приводит к большему расходу теплоты. Сейчас эти методы вытесняются более дешёвыми и эффективными каталитическими процессами.

73. Основные нефтепродукты, их характеристика и применение. Понятие октанового и цетанового числа.

Переработкой нефти получают продукты более 10 тысяч наименований. По объёму потребления для народного хозяйства имеет искусственное жидкое топливо, смазочные масла и консистентные смазки.

Карбюраторное топливо предназначено для двигателей внутреннего сгорания с зажиганием от электрической искры. Основной показатель — детонационная стойкость, оцениваемая октановым числом, изменяющимся от 0 до 100. Октановое число определяется процентным содержанием мало склонного к детонации изооктана по сравнению с присутствующим в топливе нормальным гептаном, сгорающим со взрывом и вызывающим преждевременный износ двигателя. Качество топлива тем лучше, чем больше в нем изооктана, чем выше октановое число(автомобильные бензины — 66, 72, 76, 93, 95, 98; авиационные бензины — 70, 91, 95, 100).

Дизельное топливо используется в поршневых двигателях дизеля, воспламеняется от сжатия. Основная характеристика воспламеняемости — цетановое число, характеризует склонность дизельного топлива к воспламенению. Цетановое число определяют по эталонной смеси сравнением легко воспламеняющегося цетана и трудно воспламеняющегося альфа-метилнафталина. Чем больше цетановое число, тем выше качество дизельного топлива. Для тихоходных двигателей используют соляровые масла с цетановым числом менее 40, для быстроходных — от 40 до 50.

Котельное топливо используют в паровых котлах, промышленных печах. К этому виду топлива относятся мазуты, жидкие продукты переработки каменных углей и горючих сланцев, гудроны.

Реактивное топливо применяется в реактивных и газотурбинных двигателях, получают его из нефти фракционной перегонкой. В основном, это керосины, содержащие различные присадки, увеличивающие термическую стабильность, усиливают смазывающие свойства продуктов сгорания.

Смазочные масла получают перегонкой мазута под вакуумом, применяются они во всех движущихся деталях для уменьшения трения и отвода теплоты. Лучшее сырье — малосмолистые и малопарафинистые нефти. По назначению классифицируются на моторные, индустриальные, турбинные, компрессорные и т.д.

Консистентные смазки получают добавлением к смазочным маслам загустителей(мыла, церезина, сульфидов). Это улучшает их вязкостно-температурные свойства, необходимые в условиях невозможности использования обычной смазки. Антифрикционные смазки — для уменьшения трения, износа; уплотнительные — для герметизации различных соединений; защитные — для предохранения от коррозии. При введении специальных присадок повышается стойкость к агрессивным средам, влаге и т.д.

studfiles.net

Термические процессы переработки нефтяных фракций. Пиролиз.

Пиролиз проводится при 700 – 10000С и давлении, близком к атмосферному, и предназначается для получения высокоценных низших алкенов. Наилучшим видом сырья для получения алкенов в процессе пиролиза являются алканы. При расщеплении нормальных алканов имеют место следующие закономерности: этан почти полностью превращается в этилен, из пропана и бутана с большим выходом образуются этилен и пропилен, из углеводородов с числом углеродных атомов больше четырех получаются этилен, пропилен и алкены С4 и выше. При пиролизе изоалканов выход этилена меньше; образуется больше газообразных алканов и в особенности метана. Арены при умеренных температурах являются балластом, а при более жестких условиях в значительной степени преобразуются в кокс и смолу.

Крекинг.

Термический крекинг осуществляется при 470 – 540 0С под давлением 2-7 МПа. Основными продуктами термического крекинга являются углеводородный газ – сырье для нефтехимического синтеза, крекинг-бензин, керосино-газойлевая фракция, термогазойль и крекинг-остаток. Термическому крекингу подвергаются различные виды сырья: от легкого прямогонного бензина до гудрона и тяжелых фракций вторичного происхождения, получаемых при каталитическом крекинге и коксовании. С увеличением температуры скорость крекинга сильно возрастает, поскольку процесс протекает в кинетической области. Повышение температуры крекинга при постоянных давлении и степени превращения сырья приводит к увеличению содержания в продуктах легких компонентов, к снижению выхода тяжелых фракций и кокса. Выход газа при этом заметно увеличивается, причем растет содержание в нем непредельных углеводородов.

Каталитические процессы переработки нефтяных фракций. Каталитический крекинг.

Целью данного процесса является увеличение отбора светлых нефтепродуктов. В качестве сырья в настоящее время используют вакуумный газойль. Температура процесса 450 – 500 0С и давление 0,1 – 0,2 МПа. В качестве катализатора используют кристаллические, синтетические алюмосиликатные катализаторы с различными добавками. Катализаторы каталитического крекинга должны обладать высокой механической прочностью, устойчивостью к истиранию, к действию водяного пара, высокой температуры и резким ее изменениям.

Каталитический риформинг.

Каталитический крекинг используют для повышения октанового числа бензиновых фракций и для получения аренов. В качестве сырья подаются бензинов с температурой кипения 85 – 180 0С. Одним из первых процессов каталитического риформинга был освоен гидроформинг, который осуществляется под давлением водорода 1,5 – 2,5 МПа в присутствии алюмомолибденового катализатора при 480 – 550 0С. В промышленности для риформинга применяют платиновые или полиметаллические катализаторы. Наиболее широкое распространение получил алюмоплатиновый катализатор, а сам процесс риформинга на этом катализаторе известен под названием платформинга. Содержание платины в катализаторе составляет 0,3 – 0,65 %. Повышение содержания платины повышает активность катализатора и приводит к увеличению октанового числа бензина. Платформинг осуществляют при 470 – 540 0С и давлении 2 – 4 МПа в среде водородсодержащего газа.

studfiles.net