Как производится антикоррозионная защита металлоконструкций?

Обязательно ли нужна антикоррозионная защита металлоконструкций? Любые металлы, особенно черные, подвержены пагубному воздействию агрессивной среды. Влага — главный враг металлов. Именно под ее воздействием на поверхности металлов образуется слой оксидов. И если не препятствовать этому процессу, то в результате любое изделие из металла потеряет свою прочность. Антикоррозионная защита металлоконструкций является важнейшей процедурой в производстве любых изделий тяжелой промышленности.

1 Нормы и правила СНиП относительно защиты металла

Защита строительных конструкций от коррозии предусматривается еще на начальном этапе проектирования. Все затраты, направленные на защиту, включаются в стоимость изделия. Определение в строительных нормах и правилах (СНиП) называет такие методы защиты конструктивными. Это же определение гласит, что основной задачей методов защиты металлоконструкций является выбор материалов, способных ограничить доступ агрессивной среды к металлическим поверхностям, и способов их нанесения.

Защита строительных конструкций от коррозии

Рекомендуем ознакомиться

Кроме выбора специального покрытия для металлов, СНиП рекомендует и методы оптимального режима использования конструкций из металла:

- устранение на поверхностях конструкций любых щелей или углублений, в которых может накапливаться влага или образовываться своеобразная аномальная температурная зона, способная привести к порче антикоррозийного покрытия;

- защиту конструкций от брызг и водяных капель;

- введение в агрессивную среду специальных ингибиторов.

2 Пассивная антикоррозийная защита металлоконструкций

Менее эффективной на данный момент видится пассивная защита строительных конструкций от коррозии. Заключается она в нанесении на поверхность любого лакокрасочного покрытия. Такая защита стальных конструкций не может быть эффективной на протяжении большого промежутка времени по нескольким причинам:

Пассивная защита конструкций

- металлы отличаются очень хорошей теплопроводностью, следовательно, лакокрасочное покрытие будет многократно подвергаться перепадам температур и быстро (в течение 5 лет) придет в негодность;

- перед нанесением лакокрасочного покрытия, защищаемую поверхность необходимо подвергать специальной очистке от оксидной пленки, после этого поверхность грунтуется, и лишь потом наносится основной слой защиты. Для объемных стальных конструкций такая технология нанесения защиты является слишком трудоемким процессом.

В настоящий момент отмеченные недостатки частично устранены: появились новые химические составы для обработки, которые самостоятельно справляются как с оксидной пленкой, так и со ржавчиной. Как правило, такие средства поступают к изготовителю конструкций в раздельном варианте и смешиваются непосредственно перед нанесением. Производители этих средств обещают защитить каждую стальную конструкцию при любых погодных условиях на протяжении десятилетий.

3 Покрытия с ингибиторами

Особую надежность металлическим конструкциям обеспечивают ЛКМ, содержащие фосфорную кислоту или соли хромовой кислоты. Названные элементы способны противостоять появлению «жучка» — коррозии, которая может происходить под защитным слоем.

Покрытия с игибиторами

Краски, имеющие в составе один из ингибиторов, тоже не наносятся на неподготовленную поверхность.

Эффект будет, конечно, в любом случае, но неподготовленная поверхность находится под защитой на протяжении всего лишь около 10 лет. В тех случаях, когда подготовка (зачистка) невозможна по причине конструктивных особенностей или экономически нецелесообразна, поверхность обрабатывается преобразователями ржавчины. Такой химический состав выдерживается на поверхности определенное время (указанное производителем состава), удаляется сухой ветошью и только после этого наносится защитный слой.

4 Как используется метод «протектора»?

Пассивная защита согласно СНиП может выполнять роль протектора. Для создания такого эффекта в состав ЛКМ вводится большое количество металлической пыли из химических элементов, способных самостоятельно противостоять коррозии. Для этих целей идеально подходит цинковая пыль.

Нанесение ЛКМ с металлической пылью

Применяется она значительно чаще других химических составов, поэтому такая защита металлических конструкций получила название «холодное цинкование». Обычно для этого состава не используются лаки или краски. Изготавливают их на основе эпоксидных смол или термопластичных полимеров. Состав покрытия не требует смешивания.

Обработка металлоконструкций с помощью такого химического состава может вестись при неблагоприятных погодных условиях: высокая или низкая температура, повышенная влажность не могут стать помехой. И получается при такой обработке металлоконструкций двойная защита: буфер, создаваемый смолами, и протектор из стойкого слоя металла. Стоит ли удивляться, что гарантированная защита стальных элементов будет актуальна на протяжении нескольких десятилетий (около 50 лет). Важный момент: холодное цинкование намного дешевле известного горячего способа и гораздо удобнее.

5 Активная защита металла

Активные методы защиты металлоконструкций от коррозии подразумевают специальную обработку поверхности с целью придания ей особых химических свойств. Различают несколько видов покрытия поверхности с помощью все того же цинка:

Цинкование металлоконструкций

- Горячее цинкование. При такой обработке металлоконструкций принято тщательно готовить поверхность: зачищать от оксидов, обрабатывать пескоструем. Готовое изделие опускается в ванну с расплавленным цинком. Заготовку вращают и в период затвердевания тонкого слоя цинка. Получается идеально ровная поверхность с непревзойденной степенью антикоррозионной защиты.

- Гальваническое цинкование. Обработку металлоконструкций гальваническим способом можно отнести к самым длительным во временном отношении процессам. Вначале стальная конструкция помещается в ванну с электролитом. На заготовку закрепляется электрический кабель, второй кабель закрепляется на цинковую заготовку. Оба подключаются к источнику постоянного тока. За счет диффузии в металлах ионы цинка покидают поверхность цинковой заготовки и оседают на нашей. В этом случае получается очень тонкий слой цинка, который имеет с поверхностью металла связь на молекулярном уровне. Обработка металлоконструкций гальваническим способом позволяет уверенно говорить, что изделие не будет подвергаться коррозии практически неограниченное время

- Термодиффузионное цинкование — надежная защита конструкций. И это самый сложный процесс с точки зрения физики. Стальная конструкция прогревается в печи при температуре от 290°С до 450°С, где на нее под давлением подается цинковая пыль. Молекулы цинка расплавляются и проникают даже в толщу металла. Получается не просто защитная пленка из другого металла, а своеобразный сплав, способный неограниченное время выполнять роль защиты от коррозии металлических конструкций. Такая антикоррозионная обработка считается самой эффективной. Металлоконструкции, обработанные данным способом, спокойно выдерживают самые агрессивные среды: огонь, морскую воду. Единственный недостаток процесса заключается в том, что для его осуществления необходимо специальное оборудование.

Процесс антикоррозионной обработки

Любой из выбранных методов защиты металлоконструкций целесообразен только при правильном использовании и рациональности вложения финансовых средств. Просчитывать это должны специалисты, поэтому для выполнения работ лучше обратиться в профессиональную компанию.

Правильно защищенная металлоконструкция прослужит намного дольше и не будет требовать ремонта или косметического ухода. Сразу же можно отнять расходы на покупку лакокрасочных материалов и прочее.

tutmet.ru

Антикоррозийная обработка металлоконструкций: материалы и технология

Чтобы обеспечить долговечность металлических изделий, используется антикоррозийная обработка металлоконструкций. Эта процедура направлена на то, чтобы защитить конструкции от воздействия агрессивной среды и атмосферных осадков. Благодаря покрытию поверхность из металла сохраняет свои первоначальные свойства, в том числе и эстетические.

Суть процесса

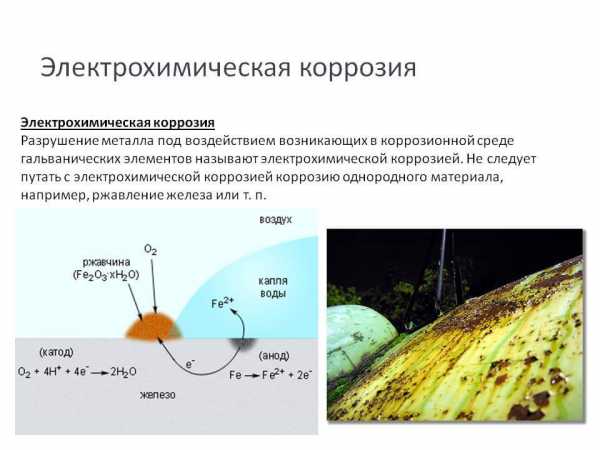

Коррозия – это процесс электрохимического или химического взаимодействия металла с окружающей средой, из-за чего металл окисляется и разрушается. Эксперты говорят о том, что ущерб от коррозии в промышленной сфере достигает 4 % от валового национального продукта любой страны. Коррозия происходит вследствие воздействия на металл кислорода, воды, поэтому требуется своевременная антикоррозийная обработка металлоконструкций. Технология предполагает обработку поверхностей тонким слоем из металла, сплавов металла или неметаллических составов.

Особенности обработки

Из-за того, что металл начинает разрушаться под воздействием агрессивной среды, меняются прочностные и физико-химические свойства металлических изделий. А это сказывается на снижении их функциональности и долговечности. Коррозия способствует выходу из строя оборудования, транспортных средств. Именно поэтому важную роль играет антикоррозийная обработка металлоконструкций, технология проведения которой постоянно модернизируется и совершенствуется.

Обработка снаружи

Наиболее подвержены воздействию агрессивных факторов внешние поверхности металлических изделий. Для их защиты применяются конструктивные методы защиты. Они используются при проектировании и изготовлении изделий еще до того, как начинается активная эксплуатация металлических элементов. Конструктивные методы предполагают выбор материала, который может противостоять воздействию среды. Для этих целей хорошо подходят стали с прочной пленкой, высокополимерных материалов, керамики, стекла. Кроме того, антикоррозийная обработка металлоконструкций сопровождается методами рациональной эксплуатации изделий:

- устранением щелей, трещин, зазоров, которые могут оставаться в изделии и через которые внутрь может попасть влага;

- ликвидацией зон, в которых может застаиваться влага;

- защитой поверхности от воды;

- введением ингибиторов в агрессивную окружающую среду.

Пассивная защита

При применении пассивных методов защиты металлическая поверхность обрабатывается каким-нибудь покрытием, задача которого – предотвращать контакт металла и кислорода или металла и влаги. С этой целью проводится антикоррозийная обработка металлоконструкций. Материалы для этого используются современные, с улучшенными эксплуатационными свойствами. Такие покрытия выполняют несколько функций:

- барьерную;

- протекторную;

- преобразующую;

- пассиваторную.

Барьерная защита предполагает механическую изоляцию поверхности металла. Чаще всего применяются такие средства для обработки черных металлов. Но если целостность защитной пленки будет нарушена, под ней может возникнуть подпленочная коррозия.

Какие материалы?

Когда проводится антикоррозийная обработка металлоконструкций, средства подбираются очень тщательно. Для пассивирования поверхностей применяются лакокрасочные материалы, содержащие в себе фосфатную кислоту или хроматные пигменты, которые замедляют коррозионные процессы. При нанесении пассивирующих грунтовок используется распылитель. В зависимости от того, сколько компонентов в этих составах, их можно применять для обработки и черных, и цветных металлов.

Пассивная обработка может выступать и как протектор, но в таком случае используются краски, в которых больше 86% металлической пыли из элемента высокой восстановительной способности по сравнению с обрабатываемой поверхностью. В большинстве случаев, когда применяется антикоррозийная обработка металлоконструкций, краски выбираются с наполнением высокодисперсного порошка цинка. Данная технология получила название холодного цинкования, что увеличивает срок службы металлической поверхности и ее стойкость к абразивному износу.

Краски и эмали

Защита металлических конструкций выполняется на основе средств трех типов:

- Лакокрасочными покрытиями, которые легко и просто наносятся и представлены в разнообразии цветовых решений. С помощью красок можно обрабатывать металлические конструкции больших размеров и любых конфигураций.

- Пластмассовыми антикоррозийными покрытиями, в основе которых лежат фторпласт, нейлон, ПВХ. Данные составы отличаются высокой водо-, кислото- и щелочестойкостью.

- Покрытия с каучуком в основе используются, когда выполняется антикоррозийная обработка резервуаров и металлоконструкций с внутренней стороны.

Активные методы защиты

Металл требует специальной защиты, для чего применяются активные методы. Стойкость металлических изделий к внешним факторам достигается:

- Горячим цинкованием деталей: по данной технологии деталь сначала подвергается обезжириванию, затем – пескоструйной обработке или травлению кислотой, вследствие чего покрывается тонким цинковым слоем. Химическая реакция приводит к тому, что на поверхности металла образуется защитная пленка. Она экранирует металл и защищает его от влаги. Чаще всего горячее цинкование применяется для обработки крупных объектов – баков, цистерн.

- Электрохимическим цинкованием: данный метод предполагает диффузионное извлечение ионов цинка из слабокислого раствора в ходе электролиза. Гальваническая обработка металлоконструкций применяется для обработки метизов, деталей среднего размера.

- Термодиффузионным нанесением цинкового покрытия: при такой технологии атомы цинка проникают в поверхность железа под воздействием высокой температуры. Покрытие получается прочным и износостойким, причем исходная деталь повторяется полностью, даже если поверхность с выемками или рельефом.

Антикоррозийная обработка металлоконструкций может проводиться в дополнении с электрохимической защитой.

Современные методы

Чаще всего для защиты металлической поверхности от коррозии применяются именно лакокрасочные покрытия, так как они более доступны по цене и просты в применении. Но такой слой нуждается в обновлении каждые 5-7 лет, что трудоемко и затратно. А использовать гальванические и электрохимические методы слишком дорого, хотя о ржавчине можно забыть примерно на 50 лет.

Именно поэтому все чаще антикоррозийная обработка металлоконструкций выполняется с помощью «жидкой резины». Это двухкомпонентный материал, который способен надежно и долго защищать поверхность от внешних воздействий. Применение эластомера позволяет наносить бесшовную мембранную прослойку, наносится которая распылительным пистолетом. Резина быстро застывает на поверхности, при этом не образуются ни потеки, ни неровности. Причем работать можно даже с влажной металлической поверхностью. Производители таких средств говорят о том, что такое покрытие может прослужить порядка 20 лет, не теряя своих первоначальных свойств.

Подготовка поверхности

Надежная защита металла от ржавчины может быть достигнута только в том случае, если поверхность была подготовлена на должном уровне. Само оборудование для антикоррозийной обработки металлоконструкций не отличается сложностью, поэтому его применение не вызовет никаких проблем. Подготовка поверхности выполняется механическим или химическим методом. Более популярны химические методы, так как механические не могут обеспечить должного уровня защитных средств. Но выбирать технологию нужно в соответствии с выбранными лакокрасочными покрытиями и условиями их дальнейшей эксплуатации.

Фосфатирование и хроматирование

Подготовка металлической поверхности выполняется в зависимости от типа металла. Подготовка поверхности из черных металлов выполняется с помощью фосфатирование, а цветные металлы обрабатываются обоими методами. В целом химическая подготовка металлической поверхности состоит из нескольких этапов:

- обезжиривания поверхности;

- промывки с помощью питьевой воды;

- нанесения конверсионного слоя;

- повторной промывки питьевой водой;

- промывки деминерализованной водой;

- пассивации.

Химическая обработка металла выполняется распылением (струйной обработкой при низком давлении), погружением, пароструйным и гидроструйным методами. Первые два метода предполагают использование специальных агрегатов, которые подготавливают поверхность. Метод выбирается в соответствии с производственной программой, конфигурацией и габаритами изделий и многими другими факторами.

Обработка трубопроводов

Антикоррозийная обработка металлоконструкций и трубопроводов выполняется в соответствии с требованиями государственных стандартов. Обработка может проводиться как для функционирующего трубопровода, так и во время его реконструкции или ремонте. Защищать трубопроводы можно активными и пассивными методами – он выбирается в соответствии со способом прокладки. Для труб, проложенных поверх земли, используются материалы, стойкие к воздействию окружающей среды. При активном методе защитная поверхность создается с помощью веществ, которые могут обеспечить электрохимическую защиту покрытия. Защита трубопроводов выполняется в несколько этапов:

- Сначала поверхность трубы избавляется от изоляционных покрытий, ржавчины, окалины и всех загрязнений.

- На очищенную поверхность наносятся антикоррозийные материалы, при этом работы могут проводиться при температуре от +5 градусов и при влажности не больше 80 %.

После проведения обработки нужно тщательно осмотреть трубопровод, чтобы выявить дефекты, если они есть на поверхности. Специальными приборами определяется качество соединения поверхности и покрытия, качеством самого покрытия и толщина сухой пленки покрытия.

Активная и пассивная защита

Антикоррозийная обработка металлоконструкций, принцип которой зависит от применяемых материалов, может выполняться с активной и пассивной защитой поверхностей. Оба варианта направлены на то, чтобы защитить металлические трубы от вредных факторов окружающей среды. А если водопровод располагается на большой глубине, есть потребность в защите металла от контакта с грунтом. Благодаря защитным слоям из краски, лака, эмали создается непрерывный и очень прочный барьер, который защищает поверхность от негативного воздействия внешней среды.

Обработка трубопровода часто выполняется порошковыми веществами на основе пластических материалов. Они наносятся на трубу, которая предварительно разогревается до определенной температуры.

Таким образом, проведение антикоррозионной обработки – это возможность предотвратить появление ржавчины на любых металлических поверхностях. Многообразие вариантов и методов обработки – залог того, что можно защитить что угодно – от труб и автомобиля до небольшой металлической детали.

fb.ru

Антикоррозионная защита металлоконструкций (металла) — VECFORT

Долговечность металлоконструкций может зависеть от многих факторов, однако рациональность производства комплекса полноценно исходит из 7-15 лет. Именно на такой срок позволяет добиться высокой экономической эффективности гарантия стойкости.

Производимый на мировом рынке металл на 30% уничтожается коррозией, что делает антикоррозионную защиту наиважнейшей задачей не только для коммерческих организаций, которые умеют считать свои деньги, но и для страны в целом. А грамотный и профессиональный подход к данному вопросу, позволит сэкономить 5-10 раз те средства, которые выделяются на окраску металла.

Основные факторы, которые учитываются при антикоррозионной защите металлоконструкций:

- эксплуатационные сроки с проведения последнего ремонта и антикоррозионной защиты;

- общее назначение металлоконструкций;

- климатические условия и условия окружающей среды, в которых используется металлоконструкция;

- коррозионное воздействие окружающей среды;

- степень целостности старого покрытия;

- степень существующей коррозии;

- нагрузки, оказываемые на металлоконструкцию;

Руководствуясь данными факторами, принимается решение:

Порядок проведения работ при антикоррозионной защите металлоконструкций с использованием полимерных материалов: грунтов и эмалей.

1-й этап. Осмотр и примерная оценка объекта

- осмотр и оценка обрабатываемой поверхности;

- предварительный выбор технологии для подготовки поверхностей;

- предварительный выбор материалов для антикоррозионной защиты;

- рассмотрение возможных вариантов выполнения работы с технической точки зрения.

2-й этап. Подготовка к работе

- оформление проектно-сметной документации;

- проектирование, разработка проекта производства работ, составление регламента на проведение работ по антикоррозионной защите;

- мобилизация оборудования, техники и завоз материалов, а так же подготовка к работам на месте.

3-й этап. Подготовка поверхности

Технологический процесс окрашивания

Подготовка металлоконструкции

- обмывка участков со старым лакокрасочным покрытием с целью удаления солей и загрязнений различной природы;

- очистка с целью удаления старого лакокрасочного покрытия, ржавчины, окалины и придания шероховатости абразивоструйным, гидроабразивным или гидродинамическим методом;

- в случае использования гидроабразивной или гидродинамической очистки – сушка поверхностей;

- ручная очистка от варочных брызг, закругление острых кромок на необходимых участках;

- продувка и обеспыливание поверхностей с помощью сжатого воздуха или промышленных пылесосов;

- с помощью углеводородных растворителей, обезжиривание поверхностей.

Чистка струйным абразивом

Обеспыливание

Обезжиривание

Для соответствия следующих категорий проводится контроль качества:

- в соответствии с регламентом (ППР) SA 2-2,5 – 3 согласно ISO 8501 производиться абразивоструйная очистка, результат качества которой сравнивается с эталоном;

- по ISO 8501 должна быть проведена ручная очистка до степени St 2-2,5-3, которая контролируется путём визуального сравнения с эталоном;

- в зависимости от условий ППР выполняется требуемая шероховатость, стандартно она должна составлять Rz30-Rz60, проверяется визуальным способом с помощью компаратора или приборным с помощью профилометра;

- согласно ISO 8502-3 выполняется обеспыливание, которое проверяется по размеру и количеству частиц пыли;

- выполняется обезжиривание, которое проверяется люминесцентно по ГОСТу 12.2.052-81.

Другие способы очистки Если возможности для абразивоструйной обработки нет ― труднодоступные зоны, несоразмерная мощность оборудования или качества абразива ― допускаются другие типы очисток. Среди них ручная и механизированная. Особенности последней:

- К механизированным способам очистки относят применение механических щеток с проволочной щетиной. Процесс происходит, когда абразивоструйная очистка недоступна или малоэффективна. В этом случае очистка должна выполняться согласно ИСО 8501-1 до степени SаЗ.

- Перед механической очисткой необходимо провести обезжиривания и проинспектировать поверхность на наличие масел, консистентной смазки и т.п. В процессе очистки автоматическим инструментом ― есть нюанс. Нельзя допустить чрезмерную шероховатость или других дефектов поверхности ― заусениц, гребней, волн и прочего. Также нельзя допустить излишнюю полировку металла. Необходима осторожность.

Зачищать металлические участки конструкций настоятельно рекомендуется с перекрытием соседних минимум на 25 мм.

Все полученные данные заносят в журнал производства работ по АКЗ, а так же в акт скрытых работ и предоставляются либо заказчику, либо лицу технадзора.

4-й этап. Подготовка и нанесение не поверхности антикоррозийных материалов

Выбранные лакокрасочные материалы, при ввозе на объект должны обязательно проходить контроль на соответствие качеству в соответствии с паспортными данными, выдаваемого на партию материала.

Манипуляции с неокрашенными поверхностями

Места, предназначенные для сварки или соединений другим технологическим способом, по правилам стандартов заклеиваются малярной лентой. Расстояние до предполагаемого окрашивания должно составлять не менее 50-100 мм от кромок.

Под приготовлением материалов подразумевается смешивание их в соответствии с выбранной технологией до необходимой вязкости. Смешивание с отвердителями и растворителями происходит в соответствии с паспортными данными.

Наносятся лакокрасочные материалы на подготовленную поверхность не имеющую посторонних включений.

Сама антикоррозионная обработка поверхностей должна проводиться стандартно при температурах воздуха от 5 до 30 градусов (Нами также используются материалы, позволяющие производить работы как при отрицательных до -30 гр. по С, так и сильных положительных температурах до +60) . При этом необходимо, что бы температура обрабатываемой поверхности была не менее чем на 3 градуса выше точки росы, во избежание образования конденсата воды. Контроль за надлежащим качеством данного вида работ производиться с помощью специального прибора, позволяющего определить точку росы или нескольких приборов, позволяющих определить температуру воздуха в зоне работ, влажность воздуха в зоне работ, температуру подложки (металла).

Окрашивание

Полосовое окрашивание, герметизация зазоров

Болтовые и сварные соединения

Нюансы нанесения антикоррозийных составов

Особенности послойного нанесения антикоррозийных составов, следующие:

- Соблюдение интервалов. Если с момента высыхания первого слоя прошло более 30 суток, на окрашенной поверхности могут появиться следы атмосферного воздействия ― белая ржавчина, меление, загрязнения. Наступит необходимость повторной очистки конструкции. Поэтому необходимо помнить о сроках.

- Удаление любых загрязнений с уже окрашенной поверхности должно идти с применением оборудования, подающего воду или щелочной раствор с давлением не менее 250-300 бар, иначе добиться требуемой поверхности не удастся.

Если, напротив, в течение срока высыхания антикоррозийного состава, конструкция стала глянцевой, что негативно отразится на последующем покрытии, проводятся работы по нанесению шероховатости, для лучшей адгезии с окрашивающими слоями.

Сушка покрытия

5-й этап. Контроль качества

Инспектирование результатов проходит после нанесения каждого слоя антикоррозионной краски. Визуальным осмотром исключаются дефекты ― вспучины, проступления ржавчины и другие неприемлемые недостатки. Измерительными приборами определяется толщина пленки и если ее параметры не соответствуют настоящим стандартам ИСО 19840, работа ведется до полного принятия. Особый контроль отводится труднодоступным местам.

Проводится контроль качества с помощью специальных приборов, а также визуально в соответствие с требованиями стандартов ISO. Инспектор по качеству проводит контроль всех необходимых параметров покрытия.

При визуальном осмотре выясняются:

- декоративные свойства;

- выявление не прокрашенных участков;

- наличие дефектов покрытия.

С помощью же специальных приборов выявляется:

- адгезия покрытия с поверхностью;

- толщина покрытия сухой плёнки.

Производство работ по антикоррозионной защите металла необходимо задокументировать, а так же отобразить в акте сдачи-приёма произведённых работ. К акту прилагают:

- сертификаты качества материалов;

- акты, подтверждающие качество покрытия;

- акты, на провидение покрасочных работ;

- сертификат, подтверждающий качество покрытия металлоконструкции;

- журнал производства произведённых работ по антикоррозийной защите.

В каждом отдельном случае составляется индивидуальный проект. Если Вас заинтересовали наши услуги, звоните! Наши специалисты с радостью Вас проконсультируют по всем относящимся данной сферы вопросам. Помогут подобрать наиболее выгодные формы для дальнейшего сотрудничества, а так же произведут расчёт стоимости работ. При необходимости окажут посильную помощь в решении существующих проблем.

vecfort.ru

Антикоррозийная защита металлоконструкций: технология, требования СНИП

Процесс самопроизвольного разрушения металла под воздействием агрессивной внешней среды (коррозия) приводит кардинальному изменению прочностных и физико-химических свойств изделий из стали и ее сплавов, значительному снижению их функциональности и сроков годности. По данным беспощадной статистики постоянные потери от этого физико-химического процесса составляют 4-5% общего национального дохода страны, при этом безвозвратно гибнет 10-15% от объема ежегодно производимых ферросплавов.

Помимо материального ущерба коррозия металлов может привести (и зачастую приводит) к различным катастрофическим последствиям из-за выхода из строя сосудов высокого давления, оборудования энергетических объектов, деталей самолетов и паровых турбин, участков газонефтепроводов и т.д. Существуют различные виды борьбы с процессом окисления металла, при этом технология антикоррозийной обработки металлоконструкций постоянно совершенствуется.

Конструктивные методы защиты

Конструктивные методы защиты используются еще на стадии проектирования и изготовления изделия, до начала его активной эксплуатации. Они заключаются в выборе материала, способного противостоять пагубному воздействию среды (нержавеющие стали, кортеновские стали с прочной, неразрушаемой окисной пленкой, применение в ряде случаев высокополимерных материалов, стекла или керамики).

Помимо этого конструктивная антикоррозийная защита металлоконструкций СНИП подразумевает и методы рациональной эксплуатации металлических изделий:

- устранение щелей, трещин и зазоров в конструкции, в которые может попадать влага;

- ликвидация зон застоя влаги и защита от брызг и водяных капель;

- введение ингибиторов в агрессивную среду.

Пассивная защита от коррозии

К пассивным методам защиты относится нанесение на металлическую поверхность какого-либо покрытия, которое будет препятствовать контакту металла с кислородом и влагой. Современные лакокрасочные материалы обладают улучшенными эксплуатационными свойствами. В зависимости от состава, ЛКМ могут выполнять барьерные, протекторные, преобразующие или пассиваторные функции.

Барьерная защита — механически изолирует поверхность металла. Чаще всего барьерные ЛКМ наносят на черные металлы. При этом любое нарушение целостности защитной пленки (даже в виде микротрещин) ведет к проникновению агрессивной среды и возникновению подпленочной коррозии.

Пассивирование поверхности металла производится лакокрасочными материалами, в составе которых содержится фосфорная кислота или хроматные пигменты (соли хромовой кислоты), замедляющие коррозионные процессы. Антикоррозийное покрытие металлоконструкцийпассивирующими грунтовками выполняется при помощи распылителя. Пассивирующие грунтовки могут быть как одно, так и двухкомпонентными, в последнем случае составляющие части смешивают непосредственно перед употреблением. Таким образом можно защищать как черные, так и цветные металлы.

Следует отметить, что антикоррозийная защита металлоконструкций при помощи ЛКМ эффективна лишь в случае скрупулезно проведенных подготовительных мероприятий, особенно важно тщательное удаление продуктов коррозии, уже образовавшихся на поверхности металла.

При этом наносятся специальные составы, разрушающие ржавчину, а затем поверхность зачищается. Если же механическая обработка перед окрашиванием по тем или иным причинам производится не может или экономически нецелесообразна, используются так называемые преобразователи ржавчины. Преобразующие грунтовки содержат специальные добавки, которые превращают продукты ржавчины в нерастворимые соединения. Эти составы могут наноситься как при помощи кисти, так и распылением. В некоторых случаях преобразователи ржавчины уже входят в состав защитной композиции и тогда ЛКМ может наносится сразу на металл, без предварительной его обработки.

Пассивная антикоррозийная обработка металлоконструкций СНИП может выполнять и роль протектора, в этом случае в состав ЛКМ включают достаточно большое количество (>86%) металлической пыли из элемента, который обладает более высокой восстановительной способностью, чем обрабатываемая поверхность. Так как чаще всего в качестве наполнителя используют высокодисперсный порошок цинка, данный метод получил название «холодного цинкования». Цинконаполненные лакокрасочные материалы выгодно отличаются от традиционных увеличенными сроками службы и устойчивостью к абразивному износу.

Термопластичные полимеры и эпоксидные смолы, на основе которых выпускаются цинкосодержащие композиции, позволяют наносить эти грунтовки даже при сложных погодных условиях (повышенная влажность, отрицательные температуры). Кроме этого, цинковые протекторные ЛКМ не требуют смешивания компонентов, а по своим прочностным и защитным свойствам сопоставимы с такими гораздо более трудоемкими операциями, как горячее цинкование.

Активные методы защиты

К активным методам защиты можно отнести методы специальной обработки металла. Для повышения стойкости ферросплавов и изделий из них применяют:

- горячее цинкование деталей. Деталь или конструкция обезжиривается, подвергается пескоструйной обработке или травлению кислотой и покрывается тонким слоем расплава цинка в специальной вращающейся ванне. В результате химической реакции на поверхности образуется защитная пленка, экранирующая металл от доступа влаги, образующая гальвано пару со сталью и способная самовосстанавливаться после небольших повреждений. В качестве сырья для горячей металлизации могут применяться и другие металлы. Этот метод особенно хорош для крупных объектов (судов, баков, цистерн) ;

- электрохимическое (гальваническое) цинкование, которое основано на принципе диффузионного извлечения ионов цинка из слабокислого раствора при электролизе. Обрабатываемые детали и источник цинка (пластины, шары, болванки) помещаются в ванну с электролитом, через которую в дальнейшем пропускается электрический ток. В процессе электролиза цинк, являясь анодом, растворяется и оседает на стальной поверхности, придавая ей высокодекоративный блестящий вид. Однако адгезионные свойства полученного покрытия невелики, а сам процесс производства экологически вреден и трудоемок. Гальваническая обработка металлов применяется для обработки метизов и деталей средних размеров;

- термодиффузионное нанесение цинкового покрытия. Суть метода состоит в проникновении атомов цинка из цинкосодержащего порошка в поверхность железа при очень высокой температуре (в диапазоне 290-450˚С). При этом покрытие получается очень твердым и износостойким, в точности повторяя исходную деталь, включая резьбы или тонкий рельеф. Не требует сложного подготовительного этапа (очистки от пятен ржавчины, обезжиривания и т.п.). Подобная антикоррозийная обработка металлоконструкций и трубопроводов в 2-3 раза долговечнее, чем гальваническая и может длительно оберегать сталь даже при эксплуатации ее в условиях воздействия морской воды. Из недостатков метода можно отметить его небольшую производительность и необходимость наличия специального оборудования (роторных печей).

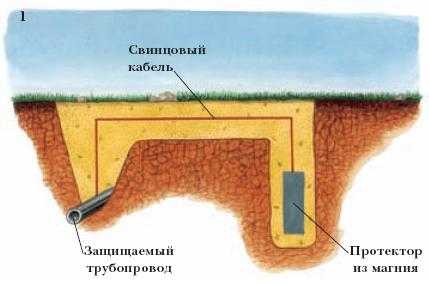

Электрохимическая защита металла от коррозии

Антикоррозийная обработка металлоконструкций может быть дополнена электрохимической защитой, при которой на ограждаемую деталь устанавливается специальный протекторный анод из металла с более электроотрицательными свойствами. При этом скорость окислительного процесса в защищаемом партнере падает практически до нуля вплоть до полного разрушения анода, который в данном дуэте называют «жертвенным». Подобным образом экранируют свайные фундаменты, металл которых находится в грунте (особенно засоленном), нефтегазопромысловые сооружения и хранилища, а также днища судов, на которые постоянно воздействует морская вода.

Аноды могут быть изготовлены из платинированного титана, железнокремниевых сплавов, графитопластов. В настоящее время разрабатываются методы электрохимической защиты кузовов автомобилей, при этом токопроводящие аноды выполняются из электропроводящих полимеров в декоративном исполнении и наклеиваются на кузов в потенциальных коррозионноопасных точках.

Новые методы защиты

Несомненно, нанесение лакокрасочных материалов наиболее доступный метод сбережения ферросодержащих конструктивных элементов и деталей. Однако этот защитный слой требует обновления каждые 5-7 лет, что довольно трудоемко. Гальваническая и электрохимическая подготовка металла, позволяющая забыть о ржавчине лет на 50, — дело достаточно затратное. Однако в настоящее время уже существует недорогой инновационный метод защиты металлов от окисления и ржавления.

«Жидкая резина» — двухкомпонентный эластомер, при помощи которого выполняется надежная и долговечная антикоррозийная защита металлоконструкций. Эта сплошная, бесшовная мембранная прослойка наносится на металл при помощи распылительного пистолета, без всякой предварительной подготовки поверхности. После нанесения битумная эмульсия застывает мгновенно, не образуя потеков и неровностей, даже если основа была гладкой, скользкой и влажной. Производитель гарантирует, что данное покрытие в течение первых 20 лет не только не теряет своих свойств, но даже становится со временем прочнее. Таким образом могут быть обработаны металлические трубы, строительные конструкции любой конфигурации, поверхность цистерн и даже кровля. Металлы экранируемые при помощи такого резинового слоя абсолютно индифферентны к воздействию повышенной влажности и критическим температурам.

skladovoy.ru

| На главную | База 1 | База 2 | База 3 |

| Поиск по реквизитамПоиск по номеру документаПоиск по названию документаПоиск по тексту документа |

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭПУГПУЭПЦСНПЭУРР ГазпромР НОПРИЗР НОСТРОЙР НОСТРОЙ/НОПР РСКР СМНР-НП СРО ССКРазъяснениеРаспоряжениеРАФРБРГРДРД БГЕИРД БТРД ГМРД НИИКраностроенияРД РОСЭКРД РСКРД РТМРД СМАРД СМНРД ЭОРД-АПКРДИРДМРДМУРДПРДСРДТПРегламентРекомендацииРекомендацияРешениеРешение коллегииРКРМРМГРМДРМКРНДРНиПРПРРТОП ТЭРС ГАРСНРСТ РСФСРРСТ РСФСР ЭД1РТРТМРТПРУРуководствоРУЭСТОП ГАРЭГА РФРЭСНрСАСанитарные нормыСанитарные правилаСанПиНСборникСборник НТД к СНиПСборники ПВРСборники РСН МОСборники РСН ПНРСборники РСН ССРСборники ценСБЦПСДАСДАЭСДОССерияСЗКСНСН-РФСНиПСНиРСНККСНОРСНПСОСоглашениеСПСП АССП АЭССправочникСправочное пособие к ВСНСправочное пособие к СНиПСправочное пособие к СПСправочное пособие к ТЕРСправочное пособие к ТЕРрСРПССНССЦСТ ССФЖТСТ СЭВСТ ЦКБАСТ-НП СРОСТАСТКСТМСТНСТН ЦЭСТОСТО 030 НОСТРОЙСТО АСЧМСТО БДПСТО ВНИИСТСТО ГазпромСТО Газпром РДСТО ГГИСТО ГУ ГГИСТО ДД ХМАОСТО ДОКТОР БЕТОНСТО МАДИСТО МВИСТО МИСТО НААГСТО НАКССТО НКССТО НОПСТО НОСТРОЙСТО НОСТРОЙ/НОПСТО РЖДСТО РосГеоСТО РОСТЕХЭКСПЕРТИЗАСТО САСТО СМКСТО ФЦССТО ЦКТИСТО-ГК «Трансстрой»СТО-НСОПБСТПСТП ВНИИГСТП НИИЭССтП РМПСУПСССУРСУСНСЦНПРТВТЕТелеграммаТелетайпограммаТематическая подборкаТЕРТЕР Алтайский крайТЕР Белгородская областьТЕР Калининградской областиТЕР Карачаево-Черкесская РеспубликаТЕР Краснодарского краяТЕР Мурманская областьТЕР Новосибирской областиТЕР Орловской областиТЕР Республика ДагестанТЕР Республика КарелияТЕР Ростовской областиТЕР Самарской областиТЕР Смоленской обл.ТЕР Ямало-Ненецкий автономный округТЕР Ярославской областиТЕРмТЕРм Алтайский крайТЕРм Белгородская областьТЕРм Воронежской областиТЕРм Калининградской областиТЕРм Карачаево-Черкесская РеспубликаТЕРм Мурманская областьТЕРм Республика ДагестанТЕРм Республика КарелияТЕРм Ямало-Ненецкий автономный округТЕРмрТЕРмр Алтайский крайТЕРмр Белгородская областьТЕРмр Карачаево-Черкесская РеспубликаТЕРмр Краснодарского краяТЕРмр Республика ДагестанТЕРмр Республика КарелияТЕРмр Ямало-Ненецкий автономный округТЕРпТЕРп Алтайский крайТЕРп Белгородская областьТЕРп Калининградской областиТЕРп Карачаево-Черкесская РеспубликаТЕРп Краснодарского краяТЕРп Республика КарелияТЕРп Ямало-Ненецкий автономный округТЕРп Ярославской областиТЕРрТЕРр Алтайский крайТЕРр Белгородская областьТЕРр Калининградской областиТЕРр Карачаево-Черкесская РеспубликаТЕРр Краснодарского краяТЕРр Новосибирской областиТЕРр Омской областиТЕРр Орловской областиТЕРр Республика ДагестанТЕРр Республика КарелияТЕРр Ростовской областиТЕРр Рязанской областиТЕРр Самарской областиТЕРр Смоленской областиТЕРр Удмуртской РеспубликиТЕРр Ульяновской областиТЕРр Ямало-Ненецкий автономный округТЕРррТЕРрр Ямало-Ненецкий автономный округТЕРс Ямало-Ненецкий автономный округТЕРтр Ямало-Ненецкий автономный округТехнический каталогТехнический регламентТехнический регламент Таможенного союзаТехнический циркулярТехнологическая инструкцияТехнологическая картаТехнологические картыТехнологический регламентТИТИ РТИ РОТиповая инструкцияТиповая технологическая инструкцияТиповое положениеТиповой проектТиповые конструкцииТиповые материалы для проектированияТиповые проектные решенияТКТКБЯТМД Санкт-ПетербургТНПБТОИТОИ-РДТПТПРТРТР АВОКТР ЕАЭСТР ТСТРДТСНТСН МУТСН ПМСТСН РКТСН ЭКТСН ЭОТСНэ и ТЕРэТССЦТССЦ Алтайский крайТССЦ Белгородская областьТССЦ Воронежской областиТССЦ Карачаево-Черкесская РеспубликаТССЦ Ямало-Ненецкий автономный округТССЦпгТССЦпг Белгородская областьТСЦТСЦ Белгородская областьТСЦ Краснодарского краяТСЦ Орловской областиТСЦ Республика ДагестанТСЦ Республика КарелияТСЦ Ростовской областиТСЦ Ульяновской областиТСЦмТСЦО Ямало-Ненецкий автономный округТСЦп Калининградской областиТСЦПГ Ямало-Ненецкий автономный округТСЦэ Калининградской областиТСЭМТСЭМ Алтайский крайТСЭМ Белгородская областьТСЭМ Карачаево-Черкесская РеспубликаТСЭМ Ямало-Ненецкий автономный округТТТТКТТПТУТУ-газТУКТЭСНиЕР Воронежской областиТЭСНиЕРм Воронежской областиТЭСНиЕРрТЭСНиТЕРэУУ-СТУказУказаниеУказанияУКНУНУОУРврУРкрУРррУРСНУСНУТП БГЕИФАПФедеральный законФедеральный стандарт оценкиФЕРФЕРмФЕРмрФЕРпФЕРрФормаФорма ИГАСНФРФСНФССЦФССЦпгФСЭМФТС ЖТЦВЦенникЦИРВЦиркулярЦПИШифрЭксплуатационный циркулярЭРД |

| Показать все найденныеПоказать действующиеПоказать частично действующиеПоказать не действующиеПоказать проектыПоказать документы с неизвестным статусом |

| Упорядочить по номеру документаУпорядочить по дате введения |

files.stroyinf.ru

Антикоррозийная защита металлоконструкций: способы и методы

Атмосферные факторы сильно влияют на металлические конструкции и подвергают их коррозии. Они постепенно утрачивают свои первоначальные характеристики. При возникновении таких ситуаций возникает закономерный вопрос, существует ли эффективная антикоррозийная защита металлоконструкций, способная сохранить металл от негативного влияния?

Коррозия – реакция, разрушающая металл, вследствие контакта с окружающей средой. Чтобы предотвратить разрушающий процесс предусмотрена антикоррозийная обработка металлоконструкций. Подобная защита предполагает увеличение срока эксплуатирования конструкционного материала, и снизить расходы на последующее возрождение сломанного элемента. Антикоррозийные защитные покрытия получили всеобщее признание, и стали общеобязательной процедурой при стройке промышленных предметов. Главная цель защиты – это изоляция металлических поверхностей от агрессивной среды. В основе элементов для противокоррозионной работы применяют эпоксидное либо полиуретановое основание. Эта характеристика позволяет надежно защитить материал.

Стандартная схема антикоррозийной обработки

В ряде случаев используется классическая технология антикора:

- Пескоструйная либо механическая зачистка основания. Тип очистки зависит от множества факторов: состояние обрабатываемой конструкции, удобство использования, расположение предмета;

- Обеспыливание и грунтование поверхности;

- Покрытие специальным полимером, окраска металлоконструкций;

- Создание прочного слоя лака.

Повременную антикоррозийную защиту металлоконструкций рационально осуществлять на следующих объектах:

- металлические конструкции;

- сооружения на металлическом каркасе;

- мостовые строения;

- техническое оборудование;

- трубопроводы;

- транспорт морского, речного и железнодорожного сообщения;

- цистерны и резервуары продуктов нефтехимической промышленности.

Систематизация коррозии

Коррозия металлических конструкций портит существование человека уже не одно поколение, поэтому этот неблагоприятный процесс изучен достаточно широко. Коррозию подразделяют на несколько классификаций.

Электрохимическое ржавление

Ржавые пятна возникают у двух разных металлов, связанных между собой, когда на место их соприкосновения попадает, к примеру, влажный воздух. У металлов электрохимические потенциалы отличаются, тем самым образуя гальванический материал. Элемент с меньшим окислительно-восстановительным потенциалом начинает корродировать. Это свойство особо проявляется на местах сварных швов, около болтов и заклепок.

Защита строительных конструкций и оборудования от коррозии подобного вида воздействия, как правило, предполагает использование оцинковки. В составе металлический элемент и цинк подвергаться ржавлению должен цинковый элемент, но этого не происходит, так как появляется пленка окиси, которая регулирует и замедляет негативный процесс.

Химическая ржавчина

Подобное ржавление появляется в случаях, когда металл соприкасается с агрессивной средой, но при этом не возникает электрохимической реакции. Явным примером химического взаимодействия считается появление окалины при реакции металлического соединения и кислорода воздуха при экстремальных температурах.

Нормы и правила СНиП

Оберег строительных конструкций от коррозии рассматривается еще в период зарождения проекта. Все финансовые потери, сконцентрированные на защите металлоконструкций, уже включены в ценовую составляющую изделия. В СНиП такие способы защиты оборудования от коррозии именуются конструктивными. Главной задачей способов защиты металлоконструкций считается выбор компонентов, способных огородить металлическую среду от агрессивной среды.

Кроме выбора особого нанесения для металлических изделий, СНиП советует и способы рационального порядка применения металлических конструкций:

- ликвидация щелей и иного дефекта поверхности конструкции, в которых возможно образование конденсата или некая опасная температурная область, приводящие к утрате свойств противокоррозийного покрытия;

- сохранение металлических конструкций от воздействия воды;

- внедрение в экстремальную среду веществ, замедляющих нежелательное течение физико-химических процессов.

Скачать СНиП 2.03.11-85 “Защита строительных конструкций от коррозии”

Способы сохранности

Ржавление металлов приводит к многомиллионным убыткам. Главный ущерб кроется в значительной стоимости компонентов, разрушаемых ржавлением. Поэтому существуют специальные способы защиты конструкций и оборудования от коррозии.

Выделяют три способа сохранности:

- конструкционный;

- неактивный;

- активный.

Конструктивный метод предполагает внедрение сплавов различных металлов, применение изоляционных резиновых прокладок и материалов с целью блокады коррозийной среды.

Защита строительных конструкций и оборудования от коррозии предполагает электрохимические защитные механизмы. Активные методы защиты и противодействия коррозии направлены на модификацию строения двойного электрослоя. На защищаемый металл накладывают постоянное электрическое поле, чтобы повысить его электродный потенциал. На практике также применяют материальную «жертву» в виде анода. Этот материал более активен и будет разрушаться, защищая требуемую конструкцию.

Отмечают способы защиты конструкций и оборудования от коррозии, например, с применением цинка:

- Оцинковывание горячим способом. Эта металлическая обработка конструкций предполагает внимательную и тщательную подготовку поверхности, а именно очистка от окислов и обработка пескоструем. Подготовленная конструкция помещается в резервуар с цинковым расплавом. Далее деталь вращают, и в момент застывания тонкого цинкового слоя выходит гладкая поверхность с хорошей степенью противокоррозийной защиты.

- Электрогальванический прием. Этот способ антикоррозионной защиты металлоконструкций обработка отнимает значительное количество времени. Сначала конструкция из стали опускается в резервуар с электролитом. На деталь и цинковое изделие подключается электрокабель. Оба кабеля подключаются к постоянному току. Благодаря диффузии (процесс переноса материи) ионы цинка осаждаются на стальной детали. Так появляется маленький слой цинка, имеющий связь с металлом на молекулярном уровне.

- Термодиффузия. Процедура достаточно сложна и требуется наличия специального оборудования. Изделие из стали устанавливают в печь для прогрева, в которой подается цинковая пыль. Все это происходит при температуре выше 300 градусов по Цельсию. При таком факторе молекулы цинка начинают плавиться, а это способствует тому, что они могут проникать даже в толщу металла. Такие антикоррозионные обработки являются эффективными, так как металлические конструкции, обработанные этим методом, выдерживают даже экстремальные среды. Защита сварных швов будет на высоком уровне.

Не активная (пассивная) защита металлоконструкций – это использование различных лаков, красок, эмалей, которые изолируют металлы от взаимодействия с внешней атмосферой. Наносить защитные покрытия на металлическую поверхность можно разными способами. Оцинковку, например, осуществляют в горячем цеху и напылением. Осуществлять окраску эмалевыми элементами можно валиком, пульверизатором, кистью.

Рекомендуется уделять особое внимание в подготовке основания, ведь от этого зависит качество покрытия и успех целого комплекса операций по противокоррозионному действию.

Подготовка металлической поверхности

Процесс подготовки металла включает в себя несколько этапов:

- очистка поверхности от смазочных жидкостей и ранее нанесенного покрытия щетками, скребками либо промывание водой под высоким давлением в 210 бар;

- использование органических растворителей для обезжиривания поверхности;

- избавление от окалины термическим, химическим или механическим методом;

- сушка зачищенной поверхности;

- обеспыливание, то есть обдувание чистым воздухом для удаления пыли.

Новые способы защиты

Компоненты противодействия коррозии постоянно совершенствуются. Новые способы защиты от коррозии и появление свежих идей обрабатывания металла упрощают процесс нанесения.

Покрытие ферросодержащих элементов лакокрасочными материалами считается самым доступным методом защиты. Но стоит отметить, что защитный слой потребуется обновлять раз в пятилетку, что требует больших трудовых усилий. Гальваническая и электрохимическая обработка металлических конструкций от коррозии также имеют некоторый недостаток – это большие затраты. Существуют современные технологии защиты от ржавления доступные не только крупным производственным предприятиям, но рядовым потребителям.

«Текучая резина» – инновационный полимер, способный выполнить долговечную антикоррозионную защиту металлоконструкций. Эластомер наносится с помощью пульверизатора. После покрытия эмульсия из битума мгновенно застывает, не образуя подтеков шероховатостей. Металлические конструкции, обрабатываемые с использованием резинового слоя совершенно индифферентны к экстремальным температурам и влажности.

oxmetall.ru

Технология

Ремонт межпанельных швов

Проведение работ по ремонту, герметизации и утепления межпанельных швов — работа для опытной и профессиональнойкоманды, которая имеет все необходимые навыки промышленного альпинизма. Сотрудники нашей компании — этопрофессиональные альпинисты, кторые знают свое дело и способные выполнять высотные работы любой степени сложности. Нашиспециалисты имеют все необходимые допуски и разрешения на проведение высотных работ, профессиональнооказывают услуги промышленного альпинизма.

В процессе эксплуатации любого помещения необходима периодическая герметизация межпанельных швов. Особенно это касается многоэтажных домов со стеновыми панелями, где герметизацию межпанельных швов проводят в обязательном порядке.

Ведь в результате плохой заделки в панельном или блочном доме появляются дефектные стыковые соединения панелей, нарушается водонепроницаемость, теплоизоляционные свойства материалов, составляющих конструкции.

Перечисленные факторы способствуют разрушению и деформации межпанельных стыков, что существенно снижает их долговечность. Последствием этого является быстрое промерзание наружных панелей в зимний период года, протекание стен во время сильных дождей.

Более серьезным последствием нарушения герметичности швов является разрушение ограждающих элементов сооружения. Опасность разрушения какой-либо части стены сооружения является реальной угрозой для людей, которые могут находиться около или внутри здания.

В таких случаях целесообразно обратиться к услугам промышленных альпинистов.

Герметизация швов в панельных домах: материалы

В процессе заделки швов в панельных домах (утепления здания) используется специальная отверждающаяся герметизирующая мастика (герметик) и самоклеящиеся ленты.

При косметическом ремонте фасадов, как правило производиться герметизация, которая в свою очередь подразделяется как на первичную так и/или на вторичную. Первичная — связана с заделкой пустых швов. Она применяется в новостройках — там, где швы ещё не заделывались. Заделка швов в панельных домах, а правильно это вторичная герметизация межпанельных швов связана с ремонтом стыков здания, уже находящегося в эксплуатации несколько лет (обычно через 5-7 лет). Её процесс связан с нанесением наружного слоя гидроизолирующей мастики (если старая мастика не герметична) или вскрытием его, удалением наполнителей (если панельный шов разрушен).

Как правило, дефекты появляются из-за того, что:

-неправильно выбраны материалы;

-материалы не соответствуют ГОСТу;

-панели не соответствуют размерам или повреждены;

-процесс монтажа проведён неправильно или нарушен;

-герметизация швов в бетоне выполнена не профессионалом.

Герметизация межпанельных швов (элементов) здания будет успешным только в случае проверки совместимости применяемых материалов и герметиков, использовании материалов со стойкими эксплуатационными характеристиками.

Герметизация швов имеет большое значение для теплоизоляции квартир и влагоизоляции квартир. Если герметизация выполнена грамотно — в квартирах станет значительно теплее, ведь после герметизации при соблюдении технологии температура в помещениях становится выше на 3-4 градуса.

Мы строго соблюдаем технологию производства и успешно сотрудничием в данной отрасли с УМП ЖКУ г. Краснокаменск, а так же ПАО «ППГХО».

travers.ulcraft.com