Точно в срок (Точно вовремя, ТВС, Just In Time, JIT) — наиболее распространенная в мире логистическая концепция. Основная идея концепции ТВС заключается в следующем: если производственное расписание задано, то можно так организовать движение материальных потоков, что все материалы, компоненты и полуфабрикаты будут поступать в необходимом количестве, в нужное место и точно к назначенному сроку для производства, сборки или реализации готовой продукции. При этом страховые запасы, замораживающие денежные средства фирмы, не нужны. ТВС является также одним из основных принципов бережливого производства. История. Широкое распространение системы ТВС началось с конца 50-х годов ХХ в., когда японская компания Toyota Motors, а потом и другие автомобильные компании Японии, начали внедрять систему канбан. В настоящее время система «Точно в срок» широко используется в Японии, США и Европе. Принцип ТВС можно применять также и для повышения надежности сетей (Принцип джит-надежности). Предпосылки внедрения системы ТВС.

Компоненты системы ТВС.

Эффективность. Усреднённые данные, полученные при обследовании более 100 объектов (см. второй источник в разделе «Литература»), оказались такими:

адача ликвидации всего ненужного, лежащая в основе организации бережливого производства на предприятии, достаточно сложна, так, как необходимо разделить все производственные операции на три категории:

В соответствии с методом «бережливое производство», для создания гибкого предприятия необходимо сфокусироваться на ускорении прохождения потока продукции сквозь предприятие, разрушая стены между подразделениями (может быть, даже и в прямом смысле). 5С – это один из важнейших инструментов бережливого производства, представляющий собой совокупность действий, направленных на уменьшение лишнего и создания порядка на рабочем месте, как с точки зрения физического порядка, так и с точки зрения порядка в организации управления:

Для ТВВ все без исключения запасы – это бесполезное. Следовательно, производство всего того, что не будет продано, также является бесполезным, поскольку готовая продукция, произведенная, но не проданная, – это запасы готовой продукции, плюс деньги, потраченные на закупку материалов и зарплату рабочим. Техника планирования производства на основе фактических заказов клиентов более эффективна. Современные средства автоматизации управления всей цепочкой поставок позволяют моментально передавать информацию из точки продажи на предприятие и далее – поставщикам. Может показаться, что для ТВВ информационная система предприятия также является бесполезным, т.к. не увеличивает потребительную стоимость выпускаемой продукции. Однако, это не совсем так, вернее совсем не так. Информационная система необходима для приема заказа клиентов, бухгалтерского учета, отслеживания запасов (даже если их нет или почти нет). Вопрос полезного или бесполезного в данном случае должен решаться по следующему принципу: автоматизация не нужна ради автоматизации. Используйте систему только там, где это действительно необходимо. |

producm.ru

Бережливый подход / «точно в срок»

Модель бережливого подхода (от англ. lean thinking) также известна и под другими названиями, в частности как «бережливое мышление», «бережливое производство», или философия Toyota. При бережливом подходе компания старается избавиться от потерь или неэффективно выполняемых действий (по-японски это называется «муда»), т. е. от всего, что, как полагают, не нужно для производства товара или услуги.

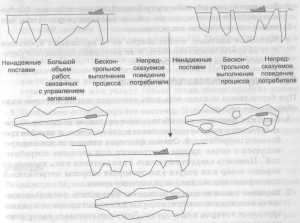

При бережливом подходе источником всех зол считаются запасы. Если они большие, за ними кроятся те реальные проблемы, с которыми сталкивается компания. Другими словами, их наличие мешает компании действовать более гибко и эффективно. Если же количество запасов целенаправленно снижается, фактические проблемы становятся очевидными, после чего запасами можно эффективно управлять.

Бережливый подход и особенно его стратегия «точно в срок» (Just-in-Time, JIT) являются вариантом японской управленческой философии, разработанной Тайити Оно для производственных заводов Toyota. Бережливый подход побуждает любую компанию постоянно выявлять и ликвидировать источники потерь, добиваясь при этом так называемых семи нулей:

- нулевого числа дефектов;

- нулевого числа избыточных партий;

- нулевого числа наладок и настроек;

- нулевого числа поломок;

- нулевого числа (лишних) разгрузочно-погрузочных работ;

- нулевого числа задержек;

- нулевого числа отклонений.

Бережливый подход

Бережливый подходВ соответствии с концепцией семи нулей бережливый подход ориентируется на потоковое производство и делает ставку на доставку продукции по схеме JIT.

Когда следует применять модель

Хотя бережливый подход уже доказал свою очень высокую эффективность при выполнении повторяющихся операций с большим объемом продукции, им может воспользоваться любая компания, если только ее руководители и менеджеры разделяют основные положения, относящиеся к бережливой философии.

- Люди своими глазами видят весь поток создания ценности «от двери до двери», а также отдельные процессы.

- Основным ограничением для повышения рентабельности являются потери.

- Большое число небольших улучшений, осуществляемых быстро и последовательно, приведет к более высоким результатам, чем любое аналитическое исследование.

- Взаимные влияния, возникающие из-за наложения процессом друг на друга, можно ослабить, если постоянно заниматься улучшением потока создания ценности.

Поток создания ценности — набор действии по проектированию, оформлению заказа и производству: от возникновения концепции до запуска в производство, от заказа до доставки, от добычи сырья до создания готового изделия.

Как следует пользоваться моделью

При бережливом подходе есть пять основных шагов, которые надо обязательно сделать.

- Выявите факторы, способствующие созданию ценности. Определите, что в данном случае является ценностью, и изучите требования потребителей. Оценка факторов стоимости должна проводиться с точки зрения внутренних или внешних потребителей . Ценность следует выражать в показателях того, насколько хорошо товар или услуга удовлетворяет запросы потребителей при определенной цене в определенное время.

- Выявите поток создания ценности. Установите последовательность видов деятельности, которые добавляют ценность к анализируемым товарам или услугам. Для этого составьте карту потока создания ценности, на которой все нанесенные на нее виды деятельности необходимо оценить с точки зрения того, повышают они ценность товара или услуги или нет. И наконец, там, где это возможно, исключите виды деятельности, которые не приводят к увеличению ценности.

- Составьте поток видов деятельности. Добейтесь, чтобы ваше производство обеспечивало непрерывный поток товаров и услуг. Чтобы вписать виды деятельности в поток создания ценности, потребуются дополнительные усилия по совершенствованию производства. Под потоком здесь понимается непрерывный процесс продвижения товара или услуги через систему до тех пор, пока продукт не окажется у потребителя. Основными препятствиями для потокового подхода являются очереди на выполнение работ, серийное производство и транспортировку. Барьеры этого рода увеличивают продолжительность доставки товара или услуги потребителю. К тому же наличие подобных барьеров приводит к тому, что часть денег оказывается «связанной», а ведь эти средства компания могла бы потратить более эффективно. Нередко за этими препятствиями не видно, какими на самом деле являются последствия сбоев системы и виды потерь.

Под внутренними потребителями понимается персонал компании.

- Организуйте дело так, чтобы потребитель «вытягивал» товар или услугу в ходе производственного процесса. Контроль за продукцией должен осуществляться на основе «вытягивающей» системы«. Необходимо добиться соответствия объема производства фактическому спросу потребителей. Продукты должны «вытягиваться» из системы на основе фактического потребительского спроса. Поток создания ценности должен реагировать на реальное положение дел и предоставлять товар или услугу только тогда, когда продукт нужен потребителю, не раньше и не позже.

- Постоянно оптимизируйте систему. Добивайтесь совершенства за счет постоянного улучшения процессов, используя для этого кайдзен, а также за счет устранения потерь и продуманного ведения дел в целом.

Выводы

Реализация бережливого подхода на первый взгляд кажется легким делом. Однако, чтобы добиться здесь успеха, нужно учесть различные аспекты и составляющие (и сделать это в следующем порядке).

- Какие результаты мы ожидаем получить от JIT? Следует ли рассмотреть заранее издержки реализации и те препятствия, с которыми мы столкнемся? Оперативно изучите затраты и выгоды, в том числе возможный план выполнения проекта.

- Для достижения успеха при выполнении JIT очень важна последовательность выполняемых шагов. Снижение запасов до уровня, обеспечивающего гибкость производства, может привести к резкому ухудшению показателей доставки продукции потребителям. В целом, реализация этого подхода оказывается наиболее успешной, если он начинает выполняться с самого конца производственного процесса, а затем последовательно идет к его началу. Однако то, какая последовательность является «лучшей», зависит от конкретной ситуации. Чтобы гарантировать необходимые показатели доставки продукции потребителям на этапе реализации этого подхода, следует рассмотреть вариант временного повышения уровня запасов.

- Не заставляйте поставщиков сразу перейти на вариант JIT до тех пор, пока сами не закончите переход или хотя бы не осуществите большую его часть.

- Определите, подходит ли конструкция продукта к его производству или доставке в варианте JIT. Решите, не следует ли внести в нее какие-либо изменения.

- После этого измените производственный процесс так, чтобы можно было перейти на вариант JIT. На этом этапе обычно компания уже добивается значительных улучшений и повышения эффективности.

- Скорректируйте работу информационных систем так, чтобы они обеспечивали запросы первичных процессов.

- Постарайтесь добиться улучшения взаимодействия с поставщиками и потребителями. Благодаря этому результаты JIT станут еще более высокими.

Основная цель бережливого подхода — сокращение потерь (особенно из-за чрезмерно больших запасов). Тем не менее избавиться от запасов полностью вам не удастся, так как всем системам поставок нужны рабочие запасы, чтобы обеспечить нужное количество продукции на выходе. Чем более высокой является вариативность работы системы (т. е. выполнение ею разных заказов, применение разных видов технологий), тем большие буферные запасы нужны для нее, чтобы учесть разнообразие выполняемых ею действий. Поэтому, чтобы система бережливого производства функционировала успешно, важно иметь не только производственную систему, контролируемую на основе «вытягивающей» системы, партии небольшого размера и сокращение времени ее наладки, но и стабильный спрос и соответствующую организацию операций. В современной динамично развивающейся бизнес-среде более подходящими могут оказаться другие подходы, в частности основанные на теории ограничений или производства, нацеленного на быстрое реагирование.

- Не рассчитывайте, что вы сможете с пользой применить все потери.

- Не думайте, что контроль относится лишь к показателям выпускаемой продукции и процессам.

- Не стоит недооценивать мощь дома гембы

- Не стоит недооценивать культурные и управленческие аспекты бережливого подхода. Они столь же важны, а может быть даже и больше, как и приемы и инструменты бережливого производства. Можно привести множество примеров проектов бережливого подхода, которые оказались неудачными только из-за того, что люди, которые занимались их реализацией, не понимали влияния бережливой философии на компанию.

Также Вам будет интересно:

chiefengineer.ru

Системы точно-в-срок (JIT: just-in-time): разработка и внедрение

Автор: Уильям Дж. Стивенсон (William J. Stevenson), профессор Рочестерского технологического института (Нью-Йорк). Материал публикуется в адаптированном переводе с английского.

Термин «точно-в-срок» (just-in-time — JIT) используется по отношению к промышленным системам, в которых перемещение изделий в процессе производства и поставки от поставщиков тщательно спланированы во времени — так, что на каждом этапе процесса следующая (обычно небольшая) партия прибывает для обработки точно в тот момент, когда предыдущая партия завершена. Отсюда и название just-in-time (точно в срок, только вовремя). В результате получается система, в которой отсутствуют любые пассивные единицы, ожидающие обработки, а также простаивающие рабочие или оборудование, ожидающие изделия для обработки.

Явление «точно-в-срок» (JIT) характерно для производственных систем, которые функционируют с очень небольшим «жировым запасом» (например, излишние материальные запасы, избыток рабочей силы, излишние производственные площади). JIT относится к распределению во времени движения через систему деталей и материалов, а также услуг.

Компании, использующие подход JIT обычно имеют значительное преимущество перед своими конкурентами, которые используют более традиционный подход. У них ниже стоимость производства, меньше брака, выше гибкость и способность быстро предоставлять на рынок новые или усовершенствованные товары.

В данной публикации мы рассмотрим систему «точно-в-срок» (JIT), включая ее основные элементы и факторы, которые требуются для эффективной работы.

Подход «точно-в-срок» был разработан в японской автомобильной компании Toyota. Его автор — Тайиши Оно (который в конечном счете стал вице-президентом компании по производству) и несколько его коллег. На то, что JIT была разработана именно в Японии, вероятно, повлиял факт, что Япония является перенаселенной страной с очень ограниченными природными ресурсами. Неудивительно поэтому, что японцы очень чувствительны к пустым тратам материалов, времени и средств, и к неэффективности труда. Они расценивают брак и исправления дефектов как необоснованные затраты, а запасы — как зло, потому что они занимают пространство и связывают ресурсы.

Широко распространено мнение, что система JIT — это просто соответствующее планирование производства, результатом которого является минимальный уровень незавершенного производства и материальных запасов. Но в сущности, JIT представляет собой определенную философию, которая охватывает каждый аспект производственного процесса, от разработки до продажи изделия и послепродажного обслуживания.

Эта философия стремится к созданию системы, которая хорошо функционирует с минимальным уровнем материальных запасов, минимальным пространством и минимальным делопроизводством. Это должна быть система, которая не поддается сбоям и нарушениям и является гибкой (в том что касается изменений ассортимента изделий и объема производства). Конечная цель состоит в том, чтобы получить сбалансированную систему с плавным и быстрым потоком материалов через систему.

В системах JIT качество «встроено» как в изделие, так и в производственный процесс. Компании, которые используют систему JIT, достигли такого уровня качества, которое позволяет им работать с небольшими производственными партиями и плотным графиком. Эти системы имеют высокую надежность, исключены главные источники неэффективности и срывов, а рабочие обучены не только трудиться в системе, но и непрерывно ее совершенствовать.

Конечная цель системы JIT — это сбалансированная система; то есть такая, которая обеспечивает плавный и быстрый поток материалов через систему. Основная идея состоит в том, чтобы сделать процесс как можно короче, используя ресурсы оптимальным способом. Степень достижения этой цели зависит от того, насколько достигнуты дополнительные (вспомогательные) цели, такие как:

- Исключить сбои и нарушения процесса производства.

- Сделать систему гибкой.

- Сократить время подготовки к процессу и все производственные сроки.

- Свести к минимуму материальные запасы.

- Устранить необоснованные затраты.

Сбои и нарушения процесса оказывают отрицательное воздействие на систему, нарушая плавный поток изделий, поэтому их необходимо исключить. Срывы вызываются самыми разнообразными факторами: низким качеством, неисправностью оборудования, изменениями в графиках, опозданием поставок. Все эти факторы следует по возможности исключить.

Время подготовки и производственные сроки удлиняют процесс, ничего не добавляя при этом к стоимости изделия. Кроме того, продолжительность этих сроков отрицательно воздействует на гибкость системы. Следовательно, их сокращение очень важно и является одной из целей непрерывного усовершенствования.

Материальные запасы — это незадействованные ресурсы, которые занимают место и повышают стоимость производства. Их следует свести к минимуму или по возможности вообще устранить.

Необоснованные расходы представляют собой непроизводительные ресурсы; их устранение может освободить ресурсы и расширить производство. В философии JIT необоснованные расходы включают:

- Перепроизводство

- Время ожидания

- Ненужные перевозки

- Хранение материальных запасов

- Брак и отходы

- Неэффективные методы работы

- Дефекты изделий

Наличие подобных необоснованных расходов говорит о возможности усовершенствования или список необоснованных расходов определяет потенциальные цели непрерывного усовершенствования.

Проектирование и производство в системе JIT представляют собой основу для выполнения перечисленных выше целей. Эта основа состоит из четырех формирующих блоков:

- Разработка изделия.

- Разработка процесса.

- Кадровые/организационные элементы.

- Планирование и управление производством.

Скорость и простота — два общих элемента, которые проходят через эти формирующие блоки.

1. Разработка изделия

Три элемента проекта изделия являются ключевыми для системы «точно-в-срок»:

- Стандартные комплектующие

- Модульное проектирование

- Качество

Первые два элемента связаны со скоростью и простотой.

Использование стандартных комплектующих означает, что рабочие имеют дело с меньшим количеством деталей, а это сокращает время и затраты на обучение. Закупка, обработка и проверка качества при этом более стандартны и дают возможность непрерывного усовершенствования. Другое важное преимущество заключается в использовании стандартной процедуры обработки.

Модульное проектирование — это своего рода расширение понятия стандартных комплектующих. Модули — группы деталей, собранные в единый узел (и представляющие собой поэтому отдельную единицу). Это значительно сокращает число деталей, с которыми приходится работать, упрощает сборку, закупку, обработку, обучение, и так далее. Стандартизация имеет дополнительную пользу, уменьшая длину списка материалов для различных изделий, т.е. упрощая этот список.

Недостатки стандартизации заключаются в том, что изделия менее разнообразны и сопротивляются изменениям своих стандартных проектов. Эти неудобства несколько уменьшаются там, где различные изделия имеют общие части или модули. Существует тактика, которую иногда называют «отсроченная дифференциация»: решения относительно того, какие именно изделия будут запущены в производство, откладываются на то время, пока производятся стандартные детали.

Когда становится очевидным, какие именно изделия необходимы, система быстро реагирует, производя оставшиеся нестандартные детали этих изделий. Качество — это основное необходимое условие системы «точно-в-срок». Оно жизненно важно для систем JIT, поскольку низкое качество может вызвать серьезные срывы в процессе производства. Система нацелена на плавный поток работы; появление проблем из-за низкого качества вызывает сбои в этом потоке.

Поскольку небольшие размеры производственной партии и отсутствие резервных запасов дают в результате минимальный объем незавершенного производства, производственный процесс вынужден останавливаться, когда возникает проблема. При этом он не может возобновиться до тех пор, пока проблема не будет решена. Совершенно очевидно, что остановка всего процесса обходится очень дорого и снижает плановый уровень выпуска, поэтому абсолютно необходимо по возможности избегать остановки системы и быстро решать проблемы в случае их появления.

Системы JIT используют трехэтапный подход к качеству. Первая часть — внедрить качество в изделие и в производственный процесс. Высокий уровень качества достижим потому, что «точносрочные» системы производят стандартные изделия, с использованием соответственно стандартных методов работы и стандартного оборудования, рабочие привыкли к своим производственным операциям и хорошо их знают.

Кроме того, все расходы на качество проекта (т.е. формирование качества изделия еще на стадии проекта) можно распределить на многие изделия, получая при этом небольшую стоимость единицы изделия. Очень важно выбрать соответствующий уровень качества с точки зрения конечного потребителя и возможностей производства. Таким образом, проектирование изделия и разработка процесса должны идти рука об руку.

2. Разработка процесса

Для «точносрочных» систем особо важны семь аспектов разработки изделия:

- Производственные партии небольшого объема

- Сокращение времени подготовки к производству

- Производственные ячейки

- Ограничение объема незавершенного производства

- Повышение качества

- Гибкость производства

- Небольшие материально-производственные запасы

Небольшой объем производственной партии и закупочной партии дает ряд преимуществ, которые позволяют системам JIT эффективно функционировать. Во-первых, когда через систему перемещаются небольшие производственные партии, то и объем незавершенного производства (т.е. материалов, находящихся в процессе обработки) значительно меньше, чем при крупных партиях.

Это уменьшает стоимость хранения, требует меньшего места для хранения, и не создает излишней загруженности пространства на рабочем месте. Во-вторых, когда возникают проблемы с качеством, затраты на проверку и переделку меньше, поскольку в каждой партии меньше единиц, требующих проверки и переработки. Кроме того, небольшие партии обеспечивают большую гибкость при планировании.

Небольшой объем производственной партии и меняющийся ассортимент изделий требуют частых переоснащений и переналадки оборудования (т.е. подготовки к производству). Если такую подготовку невозможно произвести быстро и относительно недорого, время и затраты станут тормозящими факторами. Часто рабочих обучают самим проводить подготовку своего оборудования к производственному процессу Кроме того, используются специальные программы по сокращению сроков и расходов на подготовку к производству; при этом рабочие становятся ценной частью процесса.

Кроме того, для сокращения времени и стоимости подготовки можно использовать группировку технологий — объединение сходных операций. Например, производство различных деталей, которые сходны по форме, материалу и т.п., может потребовать однотипной (схожей) подготовки. Их последовательная обработка на одном и том же оборудовании может сократить необходимые изменения; потребуется только незначительная регулировка.

Общая черта «точносрочных» систем — множество производственных ячеек. Они объединяют оборудование и инструменты для обработки группы деталей со сходными технологическими требованиями. По своей сути, ячейки — это высокоспециализированные и эффективные производственные центры. Среди важнейших преимуществ производственных ячеек: сокращается время перехода к новому виду изделия, эффективно используется оборудование, рабочим легче овладеть смежными специальностями. Сочетание высокой эффективности работы ячеек с малыми размерами производственных партий приводит к минимальному объему незавершенного производства.

Постоянное совершенствование качества часто направлено на поиск и устранение всех причин, вызывающих проблемы.

Системы «точно-в-срок» созданы для сведения к минимуму материальных запасов производства. Согласно философии JIT, хранение запасов — бессмысленные расходы. Запасы — это своего рода буферы, которые скрывают повторяющиеся проблемы. Эти проблемы не решаются — частично именно по той причине, что они скрыты, а частично потому, что наличие резервного запаса делает их менее серьезными.

Используя подход JIT, постепенно понижают уровень запасов, чтобы открыть проблемы. Когда проблемы обнаружены и решены, уровень запасов еще раз понижают, находят и решают следующий пласт проблем и т.д.

3. Кадровые/организационные элементы

Существует пять кадровых и организационных элементов, особенно важных для систем JIT:

- Рабочие как актив

- Обучение рабочих смежным специальностям

- Непрерывное усовершенствование

- Бухгалтерский учет

- Руководство предприятием/проектом

Фундаментальный принцип философии JIT — считать рабочих активным капиталом предприятия. Хорошо обученные и мотивированные рабочие являются сердцем системы. Они имеют больше полномочий в принятии решений, чем их коллеги в традиционных системах, но от них соответственно и ждут большего.

Рабочие обучаются смежным специальностям для выполнения нескольких элементов процесса и работы на разнообразном оборудовании. Это придает системе дополнительную гибкость, потому что рабочие могут оказать друг другу помощь при появлении «заторов» в производственном процессе или заменить отсутствующего коллегу.

Рабочие в системе JIT несут большую ответственность за качество, чем рабочие в традиционных системах. От них ждут участия в решении проблем в процессе непрерывного усовершенствования. Рабочие в системах JIT обычно проходят серьезную подготовку в области статистического управления процессом, улучшения качества и решения проблем.

Другая характерная черта «точносрочных систем» — способ распределения накладных расходов. Традиционные методы учета иногда искажают распределение расходов, потому что распределяют их на основе непосредственно отработанных часов.

Еще одно свойство систем «точно-в-срок» связано с руководством. От менеджера требуется быть лидером и помощником, а не просто отдавать приказы. Всячески поощряются двусторонние связи между менеджерами и рабочими.

4. Планирование и управление производством

5 элементов производственного управления и планирования особенно важны для систем JIT:

- Равномерная загрузка системы.

- Система перемещения работы.

- Визуальные системы.

- Тесные взаимосвязи с поставщиками.

- Сокращение числа операций и объема делопроизводства.

Основной упор в системах JIT сделан на достижение стабильных, уравновешенных рабочих графиков. С этой целью, основные производственные графики разрабатываются так, чтобы обеспечить равномерную рабочую загрузку производственных мощностей.

Понятия «тянуть» и «толкать» используют для описания двух различных способов перемещения работы через производственную систему. В «толкающих» системах (push system), по окончании работы на производственном участке, продукцию толкают на следующий участок; или же, если данная операция была завершающей, готовые изделия выталкиваются на склад конечной продукции.

В «тянущих» системах (pull system) управление перемещением работы закреплено за последующей операцией: каждый рабочий участок по мере необходимости «притягивает» себе продукцию с предыдущего участка; продукция с конечной операции «вытягивается» запросом потребителя или контрольным графиком. «Точносрочные системы» используют «тянущий» подход для управления потоком работы когда каждый рабочий участок выпускает продукцию в соответствии с запросом последующего рабочего участка. Традиционные производственные системы используют «толкающий» подход для продвижения работ через систему.

Как правило, в системах «точно-в-срок» действуют очень тесные связи с поставщиками, которые должны обеспечить частые поставки небольших партий высококачественных изделий. В традиционной производственной системе, покупатели сами следят за качеством закупленной продукции, проверяя партии поставок на качество и количество, и возвращая некачественный товар обратно поставщику для доработки и замены.

В «точносрочных» системах резервного времени практически нет, поэтому некачественные изделия нарушают плавное движение работы через систему. Более того, проверка поступающих закупок считается непроизводительной тратой времени, потому что она ничего не добавляет к стоимости изделия. По этой причине обязанность гарантии качества передается поставщикам.

Покупатели работают с поставщиками, помогая им добиться необходимого уровня качества и осознать всю важность производства товаров постоянного высокого качества. Конечная цель покупателя — закрепить за поставщиком сертификат соответствия, как за производителем товаров высокого качества. Суть в том, чтобы на поставщика можно было полностью полагаться, не сомневаясь, что его поставки будут соответствовать определенному уровню качества и не нуждаться в проверках со стороны покупателя.

Технологические изменения являются самыми дорогостоящими среди всех перечисленных операций. Системы JIT сокращают расходы, уменьшив число и частоту проведения подобных операций. Например, поставщик доставляет изделия непосредственно на производство, полностью минуя склады, — тем самым упраздняется деятельность, связанная с помещением материалов на склад и последующим перемещением их на производственные участки.

Бесконечные поиски путей повышения качества, пронизывающие всю систему JIT, упраздняют многие виды деятельности, связанные с качеством изделия — и соответствующие затраты. Использование штрихового кодирования (не только в «точносрочных» системах) помогает сократить операции по вводу данных и увеличивает точность данных.

«Точносрочные» системы имеют ряд важных преимуществ, которые привлекают внимание компаний с традиционным подходом к производству Основными преимуществами являются:

- Пониженный уровень материальных запасов в процессе производства (незавершенного производства), закупок и готовых изделий.

- Меньшие требования к размерам производственных площадей.

- Повышение качества изделий, уменьшение брака и переделок.

- Сокращение сроков производства.

- Большая гибкость при изменении ассортимента изделий.

- Более плавный поток производства с очень редкими сбоями, причинами которых являлись бы проблемы качества, короче сроки подготовки к производственному процессу; рабочие с многопрофильной квалификацией, которые могут помочь или заменить друг друга.

- Повышенный уровень производительности и использования оборудования.

- Участие рабочих в решении проблем.

- Необходимость хороших отношений с поставщиками.

- Меньше необходимости в непроизводственных работах, например, складировании и перемещении материалов.

Система «точно-в-срок» — это система, которая применяется преимущественно в серийном производстве. В такой системе товары перемещаются через систему и задание выполняется в точном соответствии с графиком. «Точносрочные» системы требуют очень небольших материальных запасов, поскольку последовательные операции жестко скоординированы.

Конечной целью JIT является сбалансированный, плавный поток производства. Вспомогательные цели: устранение нарушений в системе, обеспечение гибкости системы, сокращение времени оснащения и сроков производства, исключение непроизводительных расходов, и минимизация материальных запасов. Формирующие блоки «точносрочной» системы — разработка изделия, разработка процесса, кадровые и организационные вопросы, планирование и управление производством.

Такое производство требует исключения всех возможных источников нарушения плавного потока работ. Высокое качество необходимо, потому что проблемы с качеством могут нарушить процесс. Кроме того, решение проблем нацелено на устранение всех нарушений производственного процесса и придание системе большей эффективности и непрерывного усовершенствования.

Ключевое преимущество «точносрочных» систем — пониженный уровень запасов, высокое качество, гибкость, сокращение сроков производства, повышение производительности и эффективности использования оборудования, снижение объема брака и переработок, а также уменьшенные требования к площадям.

Только практические современные знания и навыки. Изучите эти практические курсы по менеджменту и управлению или учитесь по абонементу, со скидкой.

www.elitarium.ru

Введение в бережливое производство

Введение

Lean Production — производство без потерь.

Производственная система Тойоты

(Toyota Production System, TPS)

Предшественницей Lean была Производственная система Тойоты, пришедшая на смену массовому производству.

Базовые принципы TPS

- Точно вовремя (Just-in-time, JIT) Делать только то, что нужно, когда нужно и сколько нужно.

- Дзидока (Jidoka) или Автономизация (Autonomation) Интеллектуальная автоматизация: машина автоматически отключается, если понимает, что начинает гнать брак.

Одним из элементов Автономизации является Андон (Andon) — система визуального и звукового оповещения персонала о проблемах с качеством и неисправностях оборудования.

Потери

Потери (Muda) — это действия, которые приводят к увеличению себестоимости продукции, но не увеличивают её ценность в глазах потребителя.

Два типа потерь

- Потери, которые неизбежны и необходимы для производственного процесса.

- Потери, от которых можно и нужно избавиться.

Источники потерь

- Транспортировка (риски повреждения, утери, задержки)

- Перепроизводство (производство опережает спрос)

- Ожидание следующего этапа обработки или транспортировки

- Движение (повреждение и износ оборудования, травмирование персонала)

- Ненужная обработка (когда покупатель не хочет платить за навороты)

- Запасы сырья, незавершённого производства и готовой продукции (замораживание капитала)

- Брак, отходы

- Неравномерность загрузки оборудования или рабочих в течение смены.

- Перегрузка оборудования или рабочих.

Кайкаку

Концепция радикального усовершенствования Кайкаку (Kaikaku) помогает идентифицировать действия, которые приводят к потерям второго типа, и избавиться от них.

Кайдзен

Концепция эволюционного улучшения бизнес-операций Кайдзен (Kaizen) помогает непрерывно совершенствовать цепочки создания ценности.

5S

Система 5S помогает навести порядок на рабочих местах, повысить производительность и безопасность труда.

| 1 | Sort | Отсортируйте все предметы по назначению, выбросьте всё лишнее |

| 2 | Set in Order | Каждый предмет должен храниться на своём месте, чтобы его легко можно было найти |

| 3 | Shine | Содержите в чистоте инструмент и рабочее пространство |

| 4 | Standardize | Стандартизируйте процесс поддержания порядка и чистоты |

| 5 | Sustain | Совершенствуйте систему. |

Вытягивание вместо проталкивания

Работа на каждом этапе начинается только по сигналу от следующего этапа в цепочке создания ценности. Первым таким сигналом является реальный заказ покупателя — именно спрос управляет бережливым производством.

В массовом производстве продукция проталкивается к потребителю, производство работает на склад.

Метод Канбан (Kanban) применяют для реализации концепции вытягивания. Сигналом для начала работы рабочего центра служит электронное сообщение, карточка или пустой ящик, который вернулся от следующего по цепочке рабочего центра.

Система быстрой переналадки (Single-Minute Exchange of Dies, SMED) позволяет без задержек адаптировать линию на выпуск другого вида продукции, т. е. организовать производство мелкими партиями.

Выравнивание поточного производства

Время такта характеризует скорость работы производства. За один такт выпускается одно изделие. Если время цикла одной операции равно времени такта, то возникает поток единичных изделий.

Размещение технологического оборудования в линию, а не по функциональному признаку (токарный участок, фрезерный участок и т. п.) позволяет сократить потери на ожидание и транспортировку материалов и изделий между рабочими центрами.

Всеобщее управление качеством

(Total Quality Management , TQM)

Концепция всеобщей вовлечённости в управление качеством на всех этапах жизненного цикла продукта от разработки до утилизации.

Не совместима с авторитарным стилем управления, основывается на доверии, делегировании полномочий, новаторстве и творческом подходе.

Методы TQM

- Статистическое управление процессом (Statistical Process Control, SPC)

- Право на остановку линии — позволяет рабочему остановить производство при отклонении качества от заданного уровня.

- Система защиты от дурака (Poka-yoke) — помогает избавится от ошибок с помощью встроенных технических решений.

- Диаграммы Исикавы — позволяют исследовать причинно-следственные связи факторов, влияющих на качество.

Всеобщее обслуживание оборудования

(Total Productive Maintenance , TPM)

Концепция всеобщей вовлечённости в обслуживание оборудования с целью снижения потерь, связанных с простоями, отказами, низкой производительностью, браком.

Показатель общей эффективности оборудования

(Overall Equipment Effectiveness, OEE)

OEE – интегральный показатель, учитывающий потери связанные с простоями, снижением производительности и качества.

OEE = Готовность * Производительность * Качество

Готовность = Фактическое время работы / Плановое время работы

Фактическое время работы = Плановое время работы — Время незапланированного простоя

Производительность = (Кол-во произведённых изделий * Минимальное время цикла) / Фактическое время работы.

Минимальное время цикла — минимальное время, необходимое для выпуска одного изделия.

Качество = Кол-во произведённых годных изделий / Кол-во произведённых изделий.

Литература

Дэниэл Джонс, Джеймс Вумек. Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании. — М.: Альпина Паблишер 2013.

Питеркин С.В., Оладов Н.А., Исаев Д.В. Точно вовремя для России. Практика применения ERP-систем. — М.: Институт комплексных стратегических исследований, 2013.

Тайити Оно. Производственная система Тойоты. Уходя от массового производства. — М.: Альпина Паблишер 2002.

Введение в систему сбалансированных показателей

www.maxplant.ru

Бережливое производство: его суть, концепция и основные инструменты

5 Почему? (5 Why?) – инструмент выявления первопричин рассматриваемой проблемы. Основан на допущении, что отвечая на вопрос Почему пять раз, корень проблемы, также как и решение, становятся явными.

5W 2H – метод для определения проблемы или задачи. Подразумевает ответы на 7 вопросов содержащихся в мнемоническом коде 5W2H – What, Who, Where, When, Why, How, How Much (Что, Кто, Где, Когда, Почему, Как, Сколько). Ответы на перечисленные вопросы позволяют получить целостное представление о проблеме или задаче для начала ее решения.

7 видов потерь – классические виды потерь, определенные на Тойоте: Перепроизводство, Материал ожидает, Человек ожидает, Излишняя обработка, Движение материала, Движение людей, Дефекты.

8 видов потерь – к семи «классическим» видам потерь добавлен восьмой вид — Неиспользование идей.

DMAIC (define, measure, analyze, improve, control) – Разновидность принципа совершенствования процессов и операций принятая в Шесть сигма. Взаимное соответствие цикла DMAIC и PDCA: DMA – P, I-D, C- C,A. Определи цель, собери данные, проанализируй их и спланируй улучшение, реализуй улучшение, проконтролируй полученный результат.

SIPOC Диаграмма (Suppliers Inputs Process Outputs Customers, SIPOC) – инструмент для уточнения границ рассматриваемого процесса. Включает определение поставщиков и соответствующих входов, основных шагов рассматриваемого процесса, выходов и соответствующих получателей.

Автономное обслуживание оборудования (Autonomous Maintenance, TPM AM) – подход к обслуживанию оборудования, где часть функций по обслуживанию (чистка, смазка, замена расходных материалов и прочие простые сервисные операции) выполняется силами самих операторов, в то время как техническая служба сосредотачивается на решении более сложных задач (ремонты, сложные ТО требующие высокой квалификации).

Анализ видов и последствий отказов (Failure Mode and Effect Analysis, FMEA) – метод выявления возможных причин и оценки рисков сбоя в процессе, продукте, конструкции, системе и пр. Относится к превентивным методам решения проблем. Оценка рисков позволяет определить приоритет задачи.

Бережливое предприятие (Лин предприятие, Lean Company) – статус производственной системы организации, достигшей лучших показателей эффективности в отрасли. Что означает минимальные издержки, минимум брака, минимальный производственный цикл. Для подобной характеристики также используется термин Производительность мирового класса (World Class Performance) или Операционное Совершенство (Operational Excellence).

Бережливое производство, Лин (Lean, Lean Manufacturing, Lean Production, Lean Management) – производственная концепция, рожденная в результате систематизации опыта японской компании TOYOTA (Производственная система Тойоты, Toyota Production System, TPS). Бережливое производство направлено на сокращение времени от заказа до поставки клиенту путем устранение семи видов потерь, используя вовлечение всего персонала организации.

Бережливый склад – оптимизация склада с использованием инструментов и принципов бережливого производства: 5С, адресное хранение, резервные ячейки, стандартная работа склада и прочие.

Быстрая переналадка оборудования (Quick Changeover, Single Minute Exchange of Die, SMED) – метод сокращения времени перехода с одного вида продукции на другой за минимальное время. Метод основан на разделении внутренних и внешних операций, т.е. требующих и не требующих остановки станка, соответственно. Обеспечивает необходимую гибкость участков для перехода на вытягивающую систему производства.

Время добавляющее ценность (Value Added Time, VAT) – показатель характеризующий долю полезного времени в сравнении с общей продолжительностью процесса (Lead Time, LT).

Время такта (Tact time) – ритм работы производства для обеспечения продукцией клиентов в соответствии со спросом. Рассчитывается как отношение доступного времени к прогнозируемому спросу. Таким образом, определяется периодичность выпуска готовой продукции. Имея такой прогнозный показатель можно выполнять балансировку участков, то есть устранить «узкие места» и неэффективную загрузку. После утверждения показатель Время такта синхронизирует работу всего потока создания ценности, и не дает расти запасам, минимизирует простои людей и машин.

Всеобщее обслуживание оборудования (Total Productive Maintenance, TPM) – производственная концепция, ориентированная на обеспечение надежности оборудования, исключения дефектов и несчастных случаев.

Всеобщее управление качеством (Total Quality Management, TQM) – подход к менеджменту, в котором все компоненты организации рассматриваются через призму качества. Использует тезис: Результат определяется качеством самого процесса. В долгосрочной перспективе TQM позволяет достигать стабильного качества продукции, высокой производственной культуры организации, сочетающей атмосферу творчества и дисциплины.

Встроенное качество (автокачество, built in quality) – организационно-технические меры, направленные на исключение ошибок не путем контроля, а методом встраивания качества в сам процесс. Если ошибка все же произошла, инструментарий встроенного качества призван приблизить место обнаружения к месту возникновения ошибки (для визуализации используется матрица автокачества). Встроенное качество реализует принцип «не принимай, не производи, не передавай брак».

Вытягивающая система производства, Тянущая система (PULL System) – производственная система, основанная на принципе вытягивания. Материальные потоки регулируются потребителем (внешним и/или внутренним клиентом), а не жесткой системой планирования. Информационная система, сообщающая о потребности, основана на горизонтальном взаимодействии участков «потребитель — поставщик» и реализуется с использованием карточек Канбан (яп. Kamban, Kanban) или принципа супермаркета.

Гемба (яп. Gemba) – место, где создается ценность. Обычно, цех, стойка обслуживания, место, где происходит добавление потребительских свойств продукту или услуге.

Гистограмма – разновидность столбиковой диаграммы. Используется для понимания закона распределения статистических данных и величины их разброса. Гистограмма помогает понять на чем следует сфокусировать внимание для целей улучшения процесса.

Голос клиента (Voice Of the Customer, VoC) – метод описывающий потребности наших клиентов, и то, как они воспринимают наши продукты и услуги. Метод используется для сопоставления процесса с измеряемыми требованиями клиентов.

Джидока, Дзидока (яп. Jidoka) — устройство, которое автоматически выключает машину при изготовлении ошибочной детали.

Диаграмма Ишикавы, Диаграмма Исикавы, Диаграмма «Рыбья кость», Диаграмма причинно-следственных связей (Fishbone Diagram, Ishikawa Diagram) – метод выявления факторов, влияющих на рассматриваемую проблему. Поиск факторов производится по нескольким направлениям: Люди, Оборудование, Метод, Внешняя среда, Измерения, Материал.

Диаграмма Парето (Правило 80/20, правило Парето) – разновидность столбиковой диаграммы отсортированной по убыванию. Используется для наглядного представления атрибутивных данных, для определения приоритетов воздействия на проблему. Использует принцип Парето, который применительно к проблемам производства трактуется следующим образом: 80% всего брака является следствием 20% всех причин. В классическом виде содержит кривую Лоренца, которая иллюстрирует процентный вклад каждого элемента диаграммы Парето.

Кайдзен, Кайзен, Непрерывное совершенствование (Kaizen, Continuous Improvement) – непрерывное совершенствование, в котором задействован весь персонал, и которое направлено на улучшение всех направлений работы предприятия. Кайдзен – это путь достижения статуса Бережливое предприятие.

Канбан (Kanban, Kamban – яп. карточка) – информационная система для извещения о потребности участка. Различают до шести видов канбан с учетом особенностей получателя и поставщика (внешний, внутренний, с переналадкой, без переналадки, и пр.). Применяется для реализации принципа «Точно вовремя»

Картирование потока ценности (Value Stream Mapping, VSM) – визуальный метод понимания потенциала эффективности производства продукции или услуг. Картирование может производиться везде, где есть поток создания ценности: сборка узла, производство законченного продукта, цепь поставок.

Кобецу Кайзен (яп. Kobetsu Kaizen) – один из методов фокусированного решения проблем. Входит в состав TPM.

Контрольные карты Шухарта (Control Charts) — это представление полученных в ходе технологического процесса данных в виде графика в порядке их поступления во времени. Они позволяют контролировать характеристики процесса и показывают отклонения от целевого значения, а также отражают уровень управляемости процесса. Другими словами, контрольные карты позволяют выявить неслучайное воздействие на процесс, когда он еще находится в границах допуска.

Лин Шесть Сигма (Lean Six Sigma) – объединение концепций Бережливое производство и Шесть сигма. Вклад Лин – скорость, Шесть Сигма специализируется на стабилизации, т.е. устранении вариации.

Логистический поезд, Мицусумаши (Logistic Train, Mizusumashi) – способ организации снабжения участков сырьем и вывоза готовой продукции, с использованием транспорта, работающего по стандартному графику.

Методы анализа и решения проблем (Problem Solving Tools) – инструменты поддержки цикла PDCA/ DMAIC. Перечень очень значителен и включает инструменты определения проблем (5W2H, SIPOC, VoC), измерения (Контрольный листок), анализа (Диаграмма Парето, Диаграмма Ишикавы, FMEA), реализации улучшений (План действий) и мониторинга (Контрольные карты Шухарта, Гистограмма, Монитор показателя).

Молоковоз, Милкран (Milkrun) – принцип организации работы транспорта предусматривающий стандартные маршруты, подобно молоковозу. Используется для снижения потерь при осуществлении перевозок сырья и готовой продукции собственным транспортом.

Набор Джунджо (Junjo) – информационная система, предусматривающая снабжение наборами деталей с различных участков по принципу «Точно вовремя».

Обучение на рабочем месте (Training Within Industry, TWI) – методика подготовки персонала, включающая подходы к обучению персонала, улучшению методов работы, поддержки хорошей атмосферы в коллективе. Широко использовалась в США во время Второй Мировой войны. Многие эксперты считают TWI базой для формирования производственной системы Тойоты.

Общая эффективность оборудования (Overall Equipment Efficiency, OEE) – интегральный показатель, характеризующий эффективность использования оборудования. Отражает доступность оборудования, его производительность, а также качество произведенной продукции. ОЕЕ является наиболее распространенным показателем комплексной оценки эффективности используемого оборудования.

Плановое обслуживание оборудования (Planned Maintenance, TPM PM) – комплекс плановых мероприятий направленных на обеспечение надежности оборудования. Процедуры планово-предупредительных ремонтов направленны на повышение MTBF и сокращение MTTR.

Потери, производственные потери (Waste, Muda) – это действия, которые требуют затрат ресурсов, но не добавляют изделию потребительских свойств. Противоположное понятие – ценность, это те действия, которые приближают изделие к клиенту. Различают еще два вида потерь. Неравномерность (Мура, Mura), изменчивость в методах работы и результатах процесса. Излишек (Мури, Muri), перегрузка человека или оборудования, неразумность.

Принцип Супермаркета (Supermarket) – способ организации снабжения производственных участков с учетом их реальной потребности. Применяется для реализации вытягивающей системы производства.

Проектирование производственных линий (Layout Design) – способ проектирования производственных линий для минимизации потерь при их промышленной эксплуатации.

Проектирование склада (Warehouse Design) – расчет параметров склада для оптимизации взаимодействия с внешними и внутренними контрагентами, выполнения складских операций и обеспечения безопасности.

Проектирование цепочек поставок (Supply Chain Design) – интегрированный подход к расчету параметров всего потока создания ценности, включая материальный потоки и производственные мощности всех значимых участников цепочки.

Производственная ячейка (Cell) – способ компоновки рабочих мест с учетом минимизации потерь в потоке создания ценности.

Простая автоматизация (Low Cost Automation, LCA) – применение в работе простых приспособлений для облегчения труда, повышения производительности, соответствия времени такта производства.

Раннее обслуживание оборудования (Early Management) – подход к запуску оборудования в промышленную эксплуатацию, обеспечивающий «вертикальный старт», т.е. минимальное время выхода на проектную мощность. Раннее обслуживание ориентировано на выявление всех возможных проблем с эксплуатацией и обслуживанием оборудования на стадии проектирования.

Самоконтроль – средства и методы для определения дефекта, его исправления или изоляции, которые используются самим оператором.

Секвенсор на производственной линии – физическое устройство на производственном участке для организации очереди заказов в соответствии с принципом FIFO.

Система 5С (5С, 5S system) – пять шагов по организации эффективного и безопасного рабочего пространства. 5S – это мнемонический код, содержащий пять слов начинающихся на S (в оригинале, пять японских слов: сейри, сейтон, сейсо, сайкецу, сицуке). В русской версии 5С означает пять шагов: Сортировка, Свои места для всего, Содержание в чистоте, Стандартизация, Самодисциплина и Совершенствование.

Среднее время восстановления после отказов(Mean Time To Repair, MTTR) — наряду с MTBF, относится к основным показателям, характеризующим эффективность работы ремонтной службы организации.

Среднее время между отказами (Mean Time Between Failures, MTBF) – наряду с MTTR, относится к основным показателям, характеризующим эффективность работы ремонтной службы организации.

Стандартизация – базовый инструмент обеспечения качества. Стандарт – это самый простой, эффективный и безопасный способ выполнения работы известный на сегодняшний день.

Стандартизированная работа – способ анализа и оптимизации работы персонала участка в соответствии с изменяющимся временем такта или при поиске улучшения.

Статистический контроль процесса (Statistical Process Control) — методы статистического регулирования процессов.

Точно Вовремя (Just in Time) – принцип регулирования внутренних и внешних материальных потоков направленный на снижение запасов сырья, незавершенного производства и готовой продукции и, как следствие, на высвобождение оборотных средств. Отличительной особенностью такой системы является поток единичных изделий (One Piece Flow), свидетельствующий об отсутствии дисбаланса между участками, отсутствии внеплановых остановов, стабильном качестве. Для балансировки работы участков используется время такта, определяющее ритм работы соответствующий потребностям внешних потребителей.

Фокусированное решение проблем (Focused Problem Solving) – принцип акцентированного решения существенных проблем с качеством, оборудованием, безопасностью и пр. Решение проблем происходит путем устранения коренных причин проблемы (первопричин). К методикам, использующим принцип фокусированного решения проблем, относятся: 8D (8 Do), Анализ коренных причин отказов оборудования (Root Cause Failure Analysis, RCFA), Кобецу Кайдзен (Кобецу Кайдзен – элемент TPM). Перечисленные методы используют цикл PDCA и различаются деталями, свойственными работе с проблемами качества, обслуживания оборудования, и пр.

Цикл PDCA, Цикл Планируй-Делай-Проверяй-Воздействуй (Цикл Деминга-Шухарта, Plan Do Check Act) – принцип совершенствования процессов и операций. В соответствии с данным подходом любое улучшение должно пройти четыре стадии. Во-первых, спланируй улучшение, во-вторых, реализуй его в пилотном формате, в-третьих, пойми результат, в-четвертых, в зависимости от результата прими решение, внедрить или повторить цикл или отказаться от идеи.

Шесть сигма, Шесть сигм, 6 Сигм (Six Sigma, 6s) – производственная концепция, разработанная в компании Motorola и получившая широкое распространение в мире после внедрения в General Electric. Шесть сигма ориентирована на устранение вариативности всех процессов в организации с использованием инструментов управления качеством, в том числе статистических. Название концепции происходит от статистического понятия среднего квадратичного отклонения обозначаемого символом греческого алфавита s (сигма). Уровень качества 6s означает 3,4 дефектных изделий на миллион произведенных.

Ящик выравнивания (Leveling Box) – физическое устройство для балансировки загрузки производственных участков на основе Канбан.

lean-consulting.ru

Бережливое производство

Для практического внедрения бережливого производства используются различные инструменты:В первой части статьи рассмотрим некоторые из них:

Карта потока создания ценности продукта/услуги.

Карта потока создания ценности продукта/услуги — это карта фактического состояния. Она охватывает все процессы — от начала до конца создания продукта или оказания услуги. Карта позволяет обнаружить не только потери, ни и их источники, и следовательно, определить области, на которые стоит направлять усилия.

Этапы составления карты:

1) Определение всех производственных процессов от поступления запроса на изготовление продукта до поставки его потребителю (от поступления запроса на услугу до момента ее оказания)

2) Расчет времени каждой отдельной операции, времени на транспортировку и перемещение

3) Изображение всех элементов карты текущего состояния на одном листе

4) Формирование своего видения проведения операции сотрудниками, участвующими в выполнении той или иной операции

5) Объединение всех операций, представленных сотрудниками предприятия, обсуждение степени их детализации, и получение карты будущего состояния

6) Сопоставление карт текущего и будущего состояния

7) Разработка плана по улучшению качества производственных процессов

Карта потока создания ценности дает следующие преимущества:

- карта — это единый язык, на котором можно обсуждать производственные процессы;

- выявление связей между информационным и материальным потоками;

- возможность увидеть не только отдельный производственный процесс, но и весь поток;

- определение скрытых производственных потерь, зачастую составляющие большую часть себестоимости продукта или услуги, и источников этих потерь;

- определение операций, создающих и не создающих добавленную ценность;

- обеспечение ясности и простоты обсуждения процессов.

Картирование – визуализированное описание в определённой форме потока (материального, информационного) создания ценности бизнес-процесса. Картирование производится в условиях «как есть», «как должно быть» и «как будет».

При помощи этого инструмента создаётся карта потока создания ценности, которая позволит чётко определить время создания ценности и потери, существующие в потоке создания ценности.

Карта потока создания – это инструмент, с помощью которого можно отобразить материальные и информационные потоки в ходе создания ценности. Временем создания ценности принято считать время выполнения работ, которые преобразуют продукт так, чтобы потребители были готовы платить за него. Поток создания ценности — все действия (добавляющие и не добавляющие ценность), нужные, чтобы произвести продукт.

К сожалению, практика показывает, что потери у нас составляют львиную долю процесса, их размер доходит до 80 % — это и есть поле деятельности для системы Кайзен: непрерывное улучшение; способ стремления к совершенству через устранение потерь; предложения по устранению потерь.

Всем известно, что нужды потребителя непрерывно растут, а значит, и процесс улучшений тоже непрерывен, так как он направлен на трансформацию нужд потребителя в конкретную продукцию.

Система 5S.

Инструмент 5S — рациональное использования рабочего места. Включает в себя 5 простых составляющих:

Принцип | Содержание работы |

1.Сейри — сортировка. Удаление ненужного.

| Все предметы в рамках компании и её подразделений разделяются на три категории (ненужные, ненужные срочно и нужные):

За каждым работником закрепляются сферы его ответственности. |

2.Сейтон — рациональное использование. Рациональное размещение предметов. | По отношению к нужным предметам и предметам, не нужным срочно, вырабатываются и реализуются решения, которые обеспечивают:

|

3. Сейсо — уборка. Уборка, проверка, устранение неисправностей. | Генеральная уборка помещений (при необходимости):

|

4.Сейкетцу — стандартизация. Стандартизация правил. | Фиксация в письменном виде правил:

|

5.Сейцуке — совершенствование. Дисциплинированность и ответственность. | Закрепление сфер ответственности каждого работника (объекты внимания и основные обязанности по их поддержанию в нормальном состоянии):

|

Основные преимущества инструмента:

- снижение числа ошибок в документах;

- создание комфортного психологического климата, стимулирование желания работать;

- повышение производительности труда;

- повышение прибыли предприятия и соответственно повышение уровня дохода рабочих;

- инструмент не требует применения новых управленческих технологий и теорий.

Визуализация.

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

1) Оконтуривание

2) Цветовая маркировка

3) Метод дорожных знаков

4) Маркировка краской

5) «Было»-«стало»

6) Графические рабочие инструкции

7) Доска почета отличившихся сотрудников

Требования к средствам визуального контроля:

- описывают потенциальные неисправности и возможные остановки в работе;

- просты для понимания, учитывают разный уровень образованности и владения языками;

- видны издалека;

- содержат актуальную информацию, обновляются периодически и своевременно;

- понятны с первого раза.

Направления развертывания:

- Визуализация мест хранения, маркировки, указателей

- Визуализация стандартов работ, правил, подсказок

- Визуализация техники безопасности

- Визуализация технических проблем, остановки оборудования, необходимости помощи

- Визуализация заданий, планов работ, графиков

- Визуализация целевых показателей, текущего состояния

- Визуализация хода отдельных проектов, мероприятий

Основные преимущества инструмента:

- возможность значительно упростить работу, сэкономить время, энергию и деньги;

- предоставление информации о плановых показателях, которых нужно достичь, наличии необходимых в работе материалов и месте выполнения тех или иных работ;

- увеличение производительности;

- помощь руководителю в определении состояния процесса, в выявлении узких мест в производственных процессах и операциях, возможности оперативно принимать корректирующие меры;

- поднятие коллективного духа и моральное стимулирование работников.

Применение инструментов и методов бережливого производства позволяет добиться значительного повышения эффективности деятельности предприятия, производительности труда, улучшения качества выпускаемой продукции и роста конкурентоспособности без значительных капитальных вложений.

Стандартизация – это стремление к выполнению работы по правилам, путем разработки документов определяющих шаг за шагом производственный процесс.

Требования к стандартам:

- легко читаемы;

- визуально понятны;

- включающие только имеющиеся инструменты и материалы;

- проверены и одобрены руководством.

Направления развертывания:

- Разработка организационных стандартов (Политик, правил, инструкций, норм, указаний).

Разработка операционных стандартов (Описаний выполнения работы, процессов).

Всеобщая эксплуатационная система (Total Productive Maintenance, TPM) – это обеспечение бесперебойности работы оборудования с заданными параметрами.

Цели TPM – снижение шести видов потерь, ухудшающих эффективность использования оборудования:

№ | Наименование потерь | Цель | Пояснение |

1 | Потери из-за поломок оборудования | 0 | Потери из-за поломок по всему оборудованию должны быть доведены до нуля |

2 | Потери из-за переналадок и регулировок оборудования | Минимизация | Минимизация продолжительность переналадки оборудования, в частности довести переналадки до уровня «единичной переналадки» (продолжительностью менее 10 мин), а работы по регулировке оборудования свести к нулю |

3 | Потери из-за снижения скорости работы оборудования | 0 | Разрыв между паспортными техническими характеристиками оборудования и реальными характеристиками его работы довести до нуля. За счет модернизации оборудования превысить паспортную скорость его работы |

4 | Потери из-за мелких остановок оборудования | 0 | Потери из-за мелких остановок по всему оборудованию должны быть доведены до нуля |

5 | Потери из-за брака и переделок | 0 | Потери из-за брака и переделок по причине оборудования должны быть уменьшены практически до нуля |

6 | Потери при запуске оборудования | Минимизация | Минимизировать потери при запуске оборудования |

Направления развертывания:

1. Самостоятельное обслуживание оборудования:

- автономное обслуживание (оператор)

- обучение по обслуживанию и ремонту оборудования для операторов и ремонтников.

2. Поддержка нормального функционирования оборудования на протяжении его жизненного цикла:

- предотвращение и ранее обнаружение неисправности оборудования

- плановое обслуживание

- быстрое реагирование на возникшие проблемы с оборудованием

3. Проведение отдельных улучшений, косвенно связанных с обслуживанием оборудования:

- развитие деятельности по улучшению качества

- создание системы управления разработкой и внедрением нового оборудования

- совершенствование системы охраны труда и окружающей среды

Точно вовремя – это поступление на каждый последующий процесс в потоке ценностей:

- только тех элементов работ, которые необходимы;

- именно в тот момент, когда это требуется;

- точно в тех количествах, которые в этот момент необходимы.

Направления развертывания:

- Переход от выталкивания к вытягиванию.

- Сокращение всех видов запасов.

- Сокращение времени производственных циклов.

Возможные инструменты:

- Канбан

- Супермаркеты

- Стандартизация

«Пока-ёка» — метод предотвращения.

Назначение метода.

Различные приемы защиты от ошибок следует применять как при входном контроле, так и в ходе всего процесса изготовления продукции.

Цель метода.

Повышение потребительной стоимости продукции путем предотвращения ошибок на действующем производстве.

Суть метода.

Защита от ошибок лежит в основе бездефектного производства.

Концепция предупреждения нежелательных событий, вызванных ошибками человека, проста. Если не допускать их возникновения на действующем производстве, то качество будет высоким, а доработки — небольшими. Это приводит к растущей удовлетворенности потребителя и одновременно к снижению издержек производства.

План действий.

Сформировать команду из специалистов: представителей руководства, службы качества, технической службы и производства.

Выявить проблемы, требующие решения, и причины их существования.

Разработать меры по совершенствованию производства и предотвращению возможности возникновения о шибок, руководствуясь правилами применения метода пока-ёкэ.

Устранить потенциальные ошибки, используя в процессе производства усовершенствованные приспособления, приборы и оборудование.

Особенности метода.

Современная версия защиты от ошибок, известная под названием пока-ёкэ (poka-yoke1), появилась в Японии, чтобы повышать качество продукции, предотвращая ошибки на действующем производстве. Ранее японскими специалистами применялся термин бака-ёкэ (baka-yoke). Дословный перевод термина «бака-ёкэ» — «защита от глупости», иными словами, — это защитное устройство, благодаря которому дефекты просто не образуются. Следует отметить, что основные положения этой концепции широко применялись компанией Ford еще в 1908 г.

Известно множество способов и приемов предупреждения ошибок, начиная с простых переделок и изменений, вносимых в оборудование и процессы изготовления продукции, и заканчивая серьезной модернизацией конструкции изделий. Например, написание инструкций для исполнителей, к которым они смогут обращаться в будущем; предупредительные надписи и предупреждающие сигналы; повторение подчиненными полученных заданий для обеспечения их правильного понимания и т. д.

Пример использования простого приема защиты от ошибок.

В цехе, несмотря на всю статистику, маркировку и контроль, постоянно повторяются две одинаковые ошибки: деталь А при монтаже блока часто оказывается в окошке 2, и наоборот, деталь В оказывается в окошке 1.

Простой прием защиты от ошибок — пока-ёкэ — позволяет найти решение, делающее невозможной любую ошибку. Конфигурации окошка 1 и монтажного элемента А так изменены, что замена при монтаже даже теоретически невозможна.

Правила применения приемов защиты от ошибок.

Как можно ближе подойти к источнику проблемы, туда, где проблема действительно возникла и где она снова может появиться.

Ввести сразу все необходимые виды контроля и меры предотвращения повторного появления проблемы.

При разработке и конструировании использовать сложные методы и техники устранения проблемы, а в производстве применять простые и быстрые решения.

Улучшения в производстве проводить быстро, без сложных анализов и таким образом, чтобы все люди были включены в решение общих проблем и устранение несоответствий.

Дополнительная информация:

Большинство устройств по защите от ошибок являются простыми и недорогими.

Программа по улучшению только тогда может быть успешной, когда все сотрудники — от операторов до старших менеджеров — пройдут обучение методам защиты от ошибок и будут напрямую участвовать в их внедрении.

Применение командного подхода к внедрению способов защиты от ошибок позволяет учитывать интересы, как производственных подразделений, так и потребителя.

Достоинства метода.

Последовательное применение различных способов и приемов предупреждения ошибок позволяет значительно сократить их число, что способствует снижению затрат и повышению удовлетворенности потребителей.

Недостатки метода.

Встречающееся сопротивление при принудительном внедрении в действующее производство устройств по защите от ошибок часто с водит на нет усилия по улучшению процесса .

Ожидаемый результат.

Высокая потребительная стоимость продукции.

Быстрая переналадка.

Быстрая переналадка (Single-Minute Exchange of Dies (SMED) — быстрая смена пресс-форм) — переналадка или переоснастка оборудования менее чем за 10 минут. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов.

Сигео Синго понадобилось девятнадцать лет, чтобы разработать систему SMED. Изучая операции переналадки оборудования на многих заводах, он обнаружил две важные вещи, которые и легли в основу SMED:

- Операции переналадки можно разделить на две категории:

- Внутренние действия по переналадке, то есть операции, которые выполняются после остановки оборудования. Например, пресс-форму можно заменить только при остановленном прессе.

- Внешние действия по переналадке, то есть операции, которые могут быть выполнены во время работы оборудования. Например, болты крепления пресс-формы можно подобрать и отсортировать и при работающем прессе.

- Преобразование как можно большего числа внутренних операций переналадки во внешние позволяет в несколько раз сократить время переналадки оборудования.

Переналадка в одно касание (One-touch setup или One-Touch Exchange of Die) — вариант SMED, где время переналадки измеряется единицами минут (не больше 9).

Если вам известны другие инструменты бережливого производства, пожалуйста, сообщите мне через форму обратной связи.

producm.ru