Технология прессования угольной пыли. Технология брикетирования угля, бурого угля и кокса. Связующее для угольных брикетов

Технология брикетирования каменного / бурого угля, кокса

Технологии брикетирования угля предназначены для получения товарной продукции из угольной пыли, отсева, некондиционного и некачественного угля. В качестве сырья могут использоваться черные или бурые угли, а также кокс.

Брикетирование угля является очень старой технологией, которая получила развитие с использованием двух-роликовых валковых прессов, что позволило повысить производительность и качественно улучшить экономическую привлекательность этого бизнеса.

SAHUT-CONREUR была одной из компаний, начавших производство двух-роликовых прессов в начале XX столетия. Мы находимся в северной Франции и, с начала XX века, установили более 1000 заводов по брикетированию в разных частях света, из них более 350 для брикетирования угольного отсева.

Технология брикетирования угля на роликовых прессах была разработана для выпуска брикетов из угольной мелочи, поступающей после угольных сит и мойки.

В большинстве случаев процесс брикетирования угля происходит с добавлением связующего (угольный пек, нефтяной битум, смола, меласса и известь, лигносульфонат, крахмал, полимеры …). В отдельных случаях брикетирование возможно также и без связующего.

ПРЕИМУЩЕСТВА БРИКЕТИРОВАННОГО УГЛЯ

Техническое решение:

- Получение продукта одинакового размера, объема, формы и веса.

- Устранение проблемы образования пыли и брака при транспортировке.

- Заданная твердость и прочность брикета.

- Утилизация отходов в товарную продукцию

Потребительские и маркетинговые преимущества:

- Более высокая энергетическая ценность

- Более длительное горение

- Зола в виде порошка

- Меньше эмиссия CO2 и серы

- Легче упаковка, транспортировка, складирование

- Готово для автоматической подачи в топку

- Возможность упаковки для потребительского рынка

- Поставки на экспорт

БРИКЕТИРОВАНИЕ УГЛЯ БЕЗ СВЯЗУЮЩЕГО

Завод брикетирования угля без связующего состоит из следующих компонентов:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок брикетирования на двух-роликовом прессе

Мощность завода по брикетированию угля без связующего может быть от нескольких тонн в час до приблизительно 25 т/ч.

БРИКЕТИРОВАНИЕ УГЛЯ СО СВЯЗУЮЩИМ

Завод по брикетированию угля со связующим состоит из следующих участков:

- участок сортировки и измельчения угля, если размеры угля слишком велики

- участок сушки, если влажность угля слишком высокая

- участок добавления связующего

- участок брикетирования на двух-роликовом прессе

- (опционально) участок пост-обработки (охлаждение, дозревание и сушка в зависимости от используемого связующего)

Мощность завода по выпуску брикетов из угля со связующим может быть от нескольких тонн в час до 100 т/ч для больших прессов.

Возможные связующие

- угольный пек

- нефтяной битум

- смола

- меласса и известь

- лигносульфонат

- крахмал

- полимеры и др

Конкретное связующее для угольных брикетов определяется доступностью в регионе и требованиями к конечному продукту.

Оптимальные пропорции связующего и параметры готового брикета определяются при тестировании угля во Франции на пилотном заводе «Sahut-Conreur».

Тестирование сырья и связующего для угольных брикетов

Уголь в каждом конкретном месторождении имеет индивидуальные химические и физические характеристики, в каждом регионе могут быть доступны различные связующие.

Для точного определения требуемого состава и характеристик оборудования необходимо проведение предварительного тестирования материала заказчика на заводе изготовителе компании «Sahut Conreur SA» во Франции. Для проведения тестов заказчику необходимо отправить уголь во Францию на тестирование.

В результате тестов можно будет:

- определить требуемый состав и характеристики оборудования

- определить вид и пропорции связующего

- получить готовый брикет и определить его характеристики

- рассчитать точные экономические показатели производства

Также только при тестировании возможно определить, годится ли уголь для брикетирования без связующего и какими в этом случае будут технико-экономические показатели производства, а также качественные характеристики брикета.

СРАВНЕНИЕ ВАРИАНТОВ брикетирования угля со связующим и без

Брикетирование угля с использованием связующего:

- + Годится для любого каменного или бурого угля

- + Высокая производительность (до 100 т/ч)

- + Низкое удельное энергопотребление

- + Возможность получать влагозащищенные брикеты

- + Низкая стоимость расходных материалов

- — Дороже и сложнее оборудование, требуется связующее

Брикетирование угля без связующего:

- — Применимо только для определенных углей

- — Обязательна сушка

- — Ограниченная производительность (до 25 т/ч)

- — Высокое удельное энергопотребление

- — Высокая стоимость расходных материалов

- + Нет связующего, проще и дешевле оборудование

Технология брикетирование угля без связующих добавок кажется более привлекательной на первый взгляд, однако при этом в разы повышаются энергозатраты,

снижается производительность и качество брикета.

После тестирования обычно становится очевидно, что брикетирование с применением связующего более оправдано экономически, даже с учетом затрат на закупку, доставку и хранение этих материалов.

Этапы технологического процесса брикетирования угля и кокса

Измельчение угля в молотковой дробилке

Измельчение угля необходимо для получения требуемой однородной фракции, поэтому перед сушкой или после уголь пропускают через молотковую дробилку.

Сушка угля в сушильном барабане

Сушка необходима для понижения влажности угля перед введением связующего. Степень сушки зависит от используемого связующего и технологии. Конечный продукт имеет влажность 5-10%.

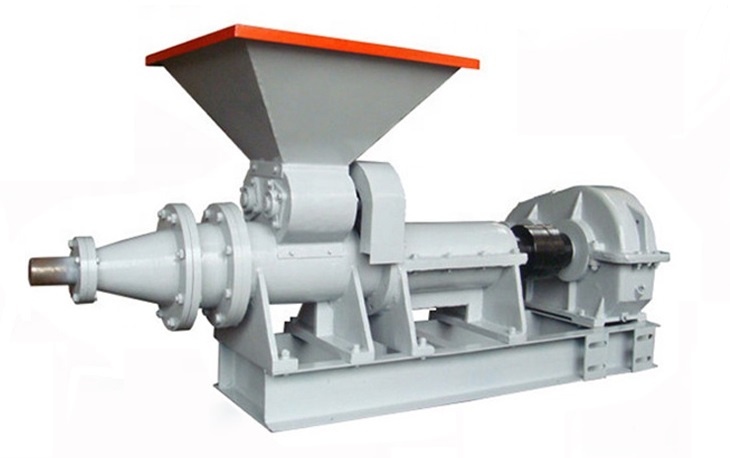

Прессование измельченного угля и угольной пыли

Прессование угольной пыли и измельченной угольной фракции выполняется на двух-роликовых прессах, которые соответствуют требованиям отрасли:

- Высокая производительность

- Низкое удельное энергопотребление

- Высокая надежность

Нашим партнером является мировой лидер в производстве этого оборудования французская фирма «Sahut Conreur».

Постобработка (Дозревание) угольного брикета

В зависимости от вида угля и связующего в технологии бывает необходимо специальным образом охлаждать и выдерживать готовый брикет некоторое время в специальных бункерах, в течение которого брикет приобретает прочность.

Время выдерживания индивидуально и определяется на этапе тестирования.

В случае, если Вас интересует технология производства угольных брикетов будем рады ответить на ваши вопросы.

СОСТАВ УГОЛЬНЫХ БРИКЕТОВ

Прессованные угольные брикеты производят всего лишь из 3-х компонентов: угольной пыли, воды и связующего вещества.

Производство качественного экологически чистого брикета напрямую зависит от состава компонентов. И если с водой все понятно, то угольное сырье и связующее вещество нужно рассмотреть детально.

Угольная пыль, используемая для производства брикетов, – это измельченная фракция древесного угля размером менее 6 мм.

По химическому составу древесный уголь – это органическое вещество, состоящее из углерода, водорода и кислорода, массовая доля которых в угле зависит от конечной температуры пиролиза.

Углерод угля делится на нелетучий и летучий углерод. Главное значение имеет нелетучий углерод и к содержанию его предъявляются определенные требования (в абсолютно сухом угле содержание нелетучего углерода должно быть не ниже 65%). Соответственно, чем выше этот показатель, тем более качественное угольное сырье.

В процессе производства брикетов BRIKKETS были испробованы и протестированы тонны угольного сырья от различных поставщиков России и наш выбор пал исключительно на сырье с лучшими качественными показателями.

Брикеты BRIKKETS состоят из древесного угля высшей категории с высокой степенью углерода(>90%), вследствие чего они отличаются высокими техническими характеристиками.

Очень важный показатель качества угольного сырья – это его чистота, т. е. отсутствие в нем недожженных частиц древесного угля и опила.

е. отсутствие в нем недожженных частиц древесного угля и опила.

Присутствие недожженных частиц древесного угля и опила, к сожалению, нередкое явление в составе брикетированного угля на российском рынке. Делается это исключительно для экономии качественной фракции древесного угля в производстве.

На что это влияет? Если при розжиге брикетов вы наблюдаете высокое пламя, дым, яркие запахи горения древесины, то будьте уверены, что в составе большой процент недожженной древесины или повышенное содержание связующего вещества.

Наши брикеты изготавливаются из 100% угольной крошки.

В сырье полностью исключена недожженная фракция и опил вследствие правильного обжига древесины в профессиональных ретортах. Отсев проходит тщательную очистку и поставляется на активацию в медицинской отрасли, что говорит о высочайших показателях и экологичности сырьевой базы. Брикеты нашего производства при розжиге не воспламеняются и не имеют выразительный объем дыма.

Большое значение имеет порода древесного угля, из которого производят прессованные брикеты. Уголь из твердолиственных пород, такие как береза и дуб, обеспечивает готовые брикеты высококачественными показателями.

Присутствие связующего вещества в составе угольного брикета крайне необходимо, потому что без него брикет будет ломким и пористым.

В качестве связующего вещества производители брикетов используют различные компоненты.

Как правило, это природный крахмал, но, к сожалению, не редкость, когда недобросовестный производитель с целью нажиться использует дешевые химические связующие вместо дорогой органики.

Для производства наших брикетов BRIKKETS мы используем пищевой крахмал.

Крахмальный клейстер придает брикету повышенную прочность после прессования, что позволяет ему на выходе с производства иметь первоначальную форму.

Если вы профессиональный гриль-мастер, возможно у вас есть претензии к наличию крахмала в составе брикетов, который при приготовлении еды в помещении забивает вытяжку. Это абсолютно справедливо, ведь крахмал при нагреве образует коллоидный раствор — клейстер, который необходим для достижения максимальной плотности брикетированного угля.

Это абсолютно справедливо, ведь крахмал при нагреве образует коллоидный раствор — клейстер, который необходим для достижения максимальной плотности брикетированного угля.

Вопрос в том, что такая ситуация происходит с брикетами производителей, которые изначально неправильно рассчитали количество крахмала в формуле замешанного в смесителе состава. По-русски сказать «переборщили» с ним. Естественно, при интенсивной эксплуатации мангала или гриля эта проблема сразу бросается в глаза и беспокоит грильярдье.

При разработке формулы состава нашего топлива этот важный момент учтен. За несколько лет практических испытаний и массой проб разных отечественных и зарубежных крахмалов мы добились идеального баланса в составе, при котором крахмал не становится летучим, а остаётся микрочастицами и уходит в золу. В составе наших брикетов минимальное содержание пищевого крахмала – всего 1-1,5%. Это уникальная пропорция по сравнению с аналогами, содержащими, как правило, от 8 до 15% связующего вещества. Поэтому наши покупатели не сталкиваются с проблемой закопчения кухонной вытяжки.

Поэтому наши покупатели не сталкиваются с проблемой закопчения кухонной вытяжки.

При том, что наши брикеты имеют высокую плотность, время их разгорания 25-30 минут. Пористые же брикеты разжигаются и прогорают быстрее. Также пористые брикеты легко ломаются при транспортировке, в то время как брикетами BRIKKETS вы легко можете колоть даже орехи.

Высококачественное углеродное сырье и низкое содержание крахмала в составе брикетов BRIKKETS при засыпке 2-3 кг брикетов позволяет стабильной рабочей температуре довести температуру в гриле до 300С. Высокий жар после первого часа спадает до мягких температур в районе 220-250С, на которых уже комфортно готовить блюда без жесткой прожарки. В течение 5 часов ваш угольный гриль обеспечен уверенным КПД.

Полное прогорание брикетов может достигать отметки в 8 часов. Если вы готовите брискет на “змейке”, длительность тлеющих брикетов доходит до 13 часов непрерывного мягкого жара.

Подытожим, что технические характеристики угольных брикетов, такие как время розжига и время горения, отсутствие дыма, копоти, запаха, пламени, прочность брикета и прочие, зависят от вида и качества его составных частей, а также от их пропорций.

Убедиться в качестве топлива можно и на собственном опыте, но более эффективным будет обратить внимание на обзоры конкурентных марок, на сравнение технических характеристик и отзывы покупателей.

А мы в свою очередь рекомендуем попробовать наши брикеты BRIKKETS и убедиться в их преимуществах.

#brikkets🔥 #брикеты #угольныебрикеты #брикетыдлягриля #гриль #уголь #брикетыоптом #брикетыугольные #brikkets #charcoal #coal #древесныйуголь #grill #briquettes #charcoalbriquettes #weber #webergrill #weberrussia #kamado #угольдлямангала #угольдлягриля #угольмосква #стартер #стейк #bbq #барбекю #barbeque #угольныйгриль #вебер #мясо

Оборудование для брикетирования угольной пыли, оборудование для брикетирования угля и торфа, оборудование для производства топливного брикета, оборудование для производства брикета.

Оборудование для брикетирования угольной пыли

Рано или поздно каждое предприятие, занимающееся работами, связанными с продажей или обработкой любого вида угля, сталкивается с проблемой накопления угольной мелочи и пыли. Пылевидная фракция от 0 до 6 мм составляет в среднем не менее 25% от общей массы поступающего сырья и как правило влечет за собой возникновение трудностей сбыта этого объема или существенное снижения стоимости его продажи.

Одним из самых эффективных методов решения этой проблемы является использование накопившейся угольной пыли для производства угольного брикета. Изготовление топливного брикета, при всей привлекательности этой идеи имеет не такую уж длинную историю. Реальный интерес к этому вопросу приобрел свою остроту и актуальность только в последнее время, в связи с значительным подорожанием топлива в том числе и угольной продукции.

Большинство попыток организовать производство угольных брикетов сводилось на нет либо дороговизной технологии, либо неудовлетворительным качеством и характеристиками полученных брикетов, связанными с применением дешевых, но плохо горючих связующих веществ, которые многократно увеличивали зольность и минимизировали результативность продаж.

Наша компания предлагает эксклюзивный комплекс оборудования, которое позволяет используя достаточно простую технологию избежать применения при производстве брикета связующих веществ и других посторонних примесей за исключением простой воды.

Это позволяет получить в итоге брикет по составу и характеристикам не чем не уступающий исходному сортовому виду угля и избежать обычных недостатков (посторонний запах, большая зольность, низкая калорийность и т.д.) Основной рабочей единицей, предлагаемого оборудования являются экструдерные прессы, которые разработаны специально для брикетирования горных пород, антрацитового штыба, каменноугольных шламов, крошки бурого угля, торфа и т.д. В основе технологии прессования лежат адгезионно-химические процессы, протекающие в вязко-химических системах, образованных тонко-дисперсными частицами ископаемых углей, которые сами выступают вяжущими веществами. А попросту говоря, в процессе работы пресса создаются такие физико-химические условия, которые заставляют уже входящие в состав угля ископаемые органические компоненты (фенолы, смолы, воск и т.

Благодаря простоте технологического процесса, оборудование не имеет сложных технологических узлов, в процессе эксплуатации и ремонта не требует высококвалифицированного обслуживающего персонала и надежно работает в любых условиях.

1. Линия для брикетирования 2 тонны в смену (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность т/ч | Количество единиц | Энергопотребление кВт/ч |

| Дробилка молотковая | 2-10 | 1 | 15 |

| Смеситель принудительный | 2-3 | 1 | 3 |

| Экструдерный пресс | 2 | 1 | 18 |

| Сушилка конвейерная (2 ур.) | 2 | 1 | 20 |

| Конвейер ленточный | 2 | 3 | 1,5 |

| Конвейер охлаждения | 2 | 1 | 2,5 |

2. Линия для брикетирования 5 тонн в смену (смена 8 рабочих часов). Следующей комплектации:

| Комплектация | Производительность т/ч | Количество единиц | Энергопотребление кВт/ч |

| Дробилка молотковая | 5 | 1 | 22 |

| Смеситель принудительный | 5 | 1 | 3 |

| Экструдерный пресс | 5 | 1 | 40 |

| Сушилка конвейерная (3 ур.) | 5 | 1 | 30 |

| Конвейер ленточный | 5 | 3 | 3 |

| Конвейер охлаждения | 5 | 1 | 3 |

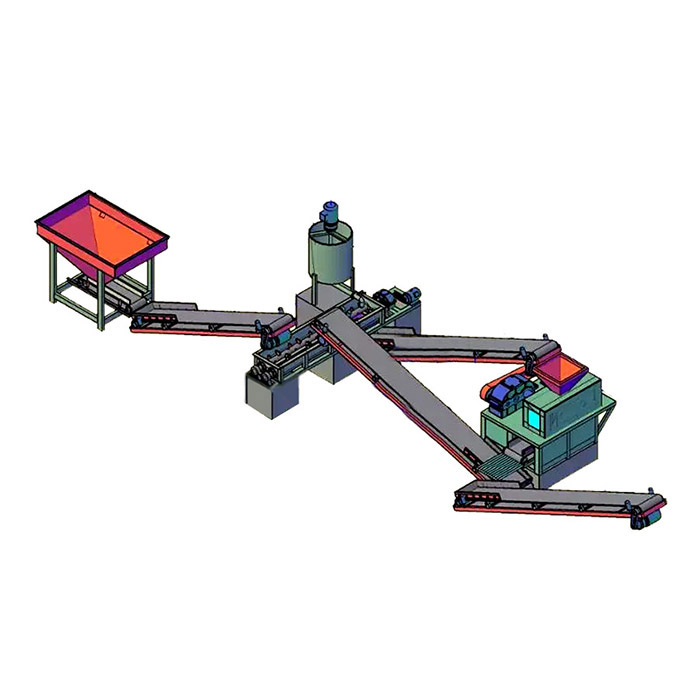

Схема линии брикетирования

🔥 Брикеты из угольной пыли и картона, листвы и опилок: дешёвое топливо своими руками

Во многих домах частых секторов до сих пор имеется дровяное печное отопление. А про бани уж и говорить не приходится, они почти все прогреваются дровами. Проблема лишь в том, что такое топливо сегодня стало довольно дорогим, а значит, нужно искать альтернативу. Очень интересную мысль по решению этого вопроса подсказал автор YouTube-канала «Михалыч TV или своими руками», который предлагает делать брикеты долгого горения своими руками из картона и угольной пыли. В сегодняшнем обзоре также будут рассмотрены и иные составляющие подобного топлива.

А про бани уж и говорить не приходится, они почти все прогреваются дровами. Проблема лишь в том, что такое топливо сегодня стало довольно дорогим, а значит, нужно искать альтернативу. Очень интересную мысль по решению этого вопроса подсказал автор YouTube-канала «Михалыч TV или своими руками», который предлагает делать брикеты долгого горения своими руками из картона и угольной пыли. В сегодняшнем обзоре также будут рассмотрены и иные составляющие подобного топлива.

Содержание статьи

Оборудование, которое необходимо для работы

Для того, чтобы изготовить брикеты длительного горения, потребуется старая ванна, стиральная машинка производства СССР и пресс, который вполне можно изготовить своими руками. В сегодняшней статье не будет инструкции по его изготовлению, однако, если домашний мастер задумает сделать подобный пресс, ему будет достаточно увидеть его на фотопримере – сложного там ничего нет.

ФОТО: youtube.comВот так выглядит пресс для изготовления брикетов длительного горенияСырьё для брикетов, как его подготовить

В качестве сырья для брикетов длительного горения используется обычный картон, который требуется вымочить в воде около полутора суток (можно больше). Перед тем, как замочить картон в ванной, его нужно нарезать полосами, так он лучше пропитается водой.

Перед тем, как замочить картон в ванной, его нужно нарезать полосами, так он лучше пропитается водой.

Сейчас многие недоумевают, для чего в подобных брикетах нужен картон, который очень быстро сгорает в огне. На самом деле, всё не совсем так. Вымоченный картон необходим как связующее вещество, вроде цемента в растворе. А сгорать он быстро не будет – пресс и угольная пыль сделают своё дело.

ФОТО: youtube.comКартон режется на полосы и вымачивается в воде не менее полутора сутокЗагрузка сырья в стиральную машинку

Старые стиральные машинки советского производства тем и хороши, что дожили до наших времён и продолжают работать, как и три-четыре десятка лет назад. Для того, чтобы подготовить основу для брикетов долгого горения, лучше всего использовать именно такой безотказный агрегат.

В отсек для стирки загружается вымоченный картон чуть больше половины ёмкости. Почему именно в стиральную машину? Она является идеальным измельчителем размокшего картона. Ведь для того, чтобы можно было смешать его с угольной пылью, требуется довести картон до кашеобразного состояния, а старая стиральная машинка справляется с этой задачей прекрасно.

Теперь требуется немного разбавить массу. Для этого в машинку заливается 2,5-3 ведра воды (она берётся прямо из ванны). Кстати, чтобы избежать слишком большого расхода, жидкость, выдавленная из сырья прессом, также собирается в ведро и возвращается в ванну.

ФОТО: youtube.comВ машинку заливается 2,5-3 ведра водыТеперь стиральную машинку можно запустить и идти заниматься другими делами. Однако не стоит рассчитывать на большое количество времени. Обычно хватает каких-то 5-7 минут, после чего можно продолжать загрузку.

По прошествии указанного времени следует посмотреть, насколько хорошо перемололся картон. Если всё в порядке, можно добавлять следующий ингредиент.

ФОТО: youtube.comДолжна получиться вот такая кашеобразная массаДобавление угля

Угольная пыль всегда считалась отходами. Ведь топить ею печь довольно проблематично. Пыль слишком плотная, а потому начисто перекрывает поступление кислорода к пламени, в результате, огонь гаснет. Здесь же угольная пыль будет перемешана с частицами картона, поэтому проблем в поступлении кислорода можно не бояться.

Здесь же угольная пыль будет перемешана с частицами картона, поэтому проблем в поступлении кислорода можно не бояться.

На весь замес картона, который был измельчён в стиральной машинке, потребуется чуть больше полведра угольной пыли. Если добавить больше, то брикеты получатся рыхлыми, будут рассыпаться, а значит, и о длительном горении речи идти не может.

ФОТО: youtube.comВ измельчённый картон высыпают чуть больше полведра угольной пылиЕщё пара минут работы машинки, и массу можно закладывать в пресс.

Закладка и прессование полученной массы

При помощи небольшого ведра получившаяся масса закладывается во все 4 отсека пресса, домкрат с платформами опускается вниз. Необходимо понимать, что отсеки должны быть заполнены под завязку. После того, как пресс выполнит свою задачу, брикеты будут высотой всего около 5 см.

ФОТО: youtube.comОтсеки пресса заполняются готовой массой из картона и угольной пылиВращением ручки домкрата оператор опускает платформы вниз до упора. Вся отжатая вода сливается по жёлобу в ведро – она будет впоследствии снова использована.

Вся отжатая вода сливается по жёлобу в ведро – она будет впоследствии снова использована.

Домкрат сконструирован таким образом, чтобы нивелировать усилия человека. Однако наступает момент, когда даже он не способен продавить платформы дальше. Тогда необходимо подождать пару минут, пока стечёт оставшаяся жидкость, и можно доставать почти готовые брикеты. Почему «почти»? Да просто им нужно основательно просохнуть. Пока они сырые, их можно сломать, уронив с высоты своего роста. А вот когда брикеты высыхают, их становится проблематично разбить даже молотком.

ФОТО: youtube.comПри помощи домкрата масса прессуется в брикетыИзвлечение брикетов длительного горения из пресса

После того, как домкрат поднят, снизу под отсеками открывается крышка, а брикеты выталкиваются при помощи колотушки. По внешнему виду это обычные чёрные кубики. На самом же деле, основательно просохший брикет может превратиться в уголь, который будет давать тепло в 4-6 раз дольше, чем берёзовое полено. И это при том, что затрат на изготовление такого топлива практически не требуется – лишь немного воды да электроэнергия для работы стиральной машинки.

Получившиеся брикеты длительного горения необходимо аккуратно сложить и перенести в сухое место. Там они будут «доходить» ещё пару-тройку дней. А вот после этого получившееся топливо отдаст большое количество тепла человеку его изготовившему. И не имеет значения, где они будут использоваться, в бане или для отопления дома.

ФОТО: youtube.comБрикеты необходимо аккуратно сложить и отправить на просушкуИные способы и рецепты изготовления брикетов длительного горения

На самом деле, сырьём для подобного топлива может служить всё, что горит. Но всегда за основу будет браться размоченный картон. В любом случае, он так же вымачивается и измельчается в стиральной машинке (можно использовать дрель с насадкой-миксером, но так работа займёт слишком много времени). Разница же будет заключаться во втором составляющем. Вместо угля можно засыпать пару вёдер измельчённой листвы. Целыми листья засыпать не стоит – они не пропитаются бумажной массой, а значит, брикет будет расслаиваться и очень быстро (и дымно) сгорать.

Ещё один вариант – смешивание измельчённого картона с древесными опилками. Многие утверждают, что этот «рецепт» даже лучше, чем применение угольной пыли. Это вполне возможно, ведь опилок в составе будет почти в 4 раза больше, чем угля. А в остальном всё делается идентично первому варианту.

Заключительное слово

Подобное практически бесплатное топливо может стать палочкой-выручалочкой для жителей деревень и сёл, особенно, если частный сектор расположен в степях, где с сухостоем и больными деревьями сложно. Так уж повелось, что в подобных регионах цены на натуральное древесное топливо почти космические. Но даже если нет на дрова столь большой накрутки, их приобретение всё равно бьёт по карману сельских жителей, с заработками у которых не густо. А подобное топливо может значительно облегчить жизнь жителям частных секторов. К тому же, делаются брикеты довольно быстро. Единственное, что придётся сделать – это собрать свой собственный пресс.

Хотелось бы надеяться, что сегодняшняя статья была не только интересна, но ещё и полезна нашему читателю. Вопросы, если они возникли в процессе ознакомления с информацией, вы можете задать в обсуждениях ниже. Homius обязательно ответит на каждый из них максимально быстро. Там же вы можете выразить своё мнение об изложенном материале, прокомментировать его или предложить свой вариант изготовления топлива в домашних условиях. Если вам понравилась статья, пожалуйста, не забудьте оценить её.

ФОТО: Youtube-канал «МихалычTV или своими руками»

Homius приглашает домашних мастеров и умельцев стать соавторами рубрики «Истории». Полезные рассказы от первого лица будут опубликованы на страницах нашего онлайн-журнала.

ПредыдущаяИСТОРИИСпрячем всё: шкаф-карго для одежды в неожиданном месте

СледующаяИСТОРИИСамый дешёвый кирпич для отделки своими руками

Понравилась статья? Сохраните, чтобы не потерять!

ТОЖЕ ИНТЕРЕСНО:

ВОЗМОЖНО ВАМ ТАКЖЕ БУДЕТ ИНТЕРЕСНО:

Энергия в брикетах — Союз горных инженеров.

Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

Информационный портал, посвященный добыче угля, руды и прочих полезных ископаемых.

Угольные брикеты стоят дороже своего «исходника». Но эксперты уверены, что спрос на такое технологичное топливо будет расти: оно хорошо укладывается в популярную концепцию автоматизации систем отопления.

«Зачинщиком» замены обычного угля на брикетированный, как водится, стала экономная и требовательная в вопросах экологии Европа. Спрессованная угольная пыль и крошка может гореть без дыма и газов. Полностью прогорает, не спекается, а превращается в золу, составляющую около 10% от объема каменноугольного брикета.

Брикеты горят равномерно, без разрушений и полностью выгорают. Они дают на 25-30% больше тепла (5800-9000 ккал/кг), чем уголь той же калорийности. Соответственно, экономия топлива доходит до 30%.

Кроме того, брикеты можно легко накапливать, складировать в любых количествах, в том числе при отрицательной температуре: на морозе они своих свойств не теряют. Использовать брикеты из угля можно в любых твердотопливных котлах: бытовых, банных, на теплоэлектростанциях.

Использовать брикеты из угля можно в любых твердотопливных котлах: бытовых, банных, на теплоэлектростанциях.

«Оптимальный вариант — брикеты диаметром 40-45 мм, с внутренним отверстием в 10-18 мм. Они горят в любых твердотопливных устройствах, практически с любой исходной зольностью. Наиболее эффективны брикеты из коксовой мелочи, древесно-угольных отсевов, антрацита. Такие брикеты особенно выгодно использовать в металлургии, в кузнях, например, для художественной ковки и так далее. Брикеты с высокой калорийностью могут применяться в любом регионе. Брикеты из угольных шламов, с высокой зольностью, лучше сжигать непосредственно у места производства, для собственных нужд, шахт, котельных и так далее», — считает генеральный директор ООО «Брикетные технологии» Михаил Никишанин (г. Барнаул).

Оптимальный комплект

Линии для производства угольных брикетов строятся на основе валковых прессов высокого давления. Комплектация зависит от целей заказчика и характеристик исходного сырья.

Как правило, в нее входит измельчитель, размалывающий уголь до зерен размером пять миллиметров и меньше. Если требуется довести сырье до необходимой влажности в 18-20%, добавляется оборудование для нагрева и сушки. При необходимости использовать связующие компоненты линия комплектуется соответствующими опциями, в том числе — для нагрева готовой смеси (шихты). Брикеты из бурого угля формируются без дополнительных ингредиентов, поскольку в нем уже содержится около 20% битумов.

Для брикетирования мелочи каменных углей в качестве связующих применяются нефтебитум, лигносульфаты, меласса, жидкое стекло, цемент, крахмал, сахар, целлюлоза, патока. Глина, гипс и известь используются реже: они повышают зольность и снижают удельную теплоемкость готового топлива.

Конкретный выбор «добавок» определяется сферой будущего использования готовой продукции. Так, при внесении нефтебитума брикеты выделяют во время сгорания бензопирен. Поэтому топить ими жилые дома запрещено: они могут идти в топки промышленных предприятий и имеют много ограничений.

Смешивание угольной мелочи и связующих элементов выполняется в шнековой мешалке. Затем сырье распределяется по ячейкам пресса, где под действием горячего пара брикетируется. При использовании метода шнековой экструзии шихта продавливается через формующую головку с каналом необходимого профиля. Последняя стадия — охлаждение брикетов и отсеивание брака.

Без лишних связей

Современное оборудование позволяет обходиться без связующих при производстве брикетов из любых отходов угольной промышленности.

Один из вариантов — использовать для этого линию, в которой процесс разбит на два этапа. На первом измельченный уголь уплотняется — пустоты между его частицами удаляются. На втором этапе за счет повышения давления до 100-200 Мн/м2 деформируются и уплотняются сами частицы. В этот момент выделяются фенолы и смолы: при добавлении воды они образуют натуральный связующий компонент. Все контролируется микропроцессором. Именно такие брикеты не выделяют при горении дым и вредные вещества. Цена такого оборудования достаточно высока, как и стоимость получаемой на нем продукции.

Именно такие брикеты не выделяют при горении дым и вредные вещества. Цена такого оборудования достаточно высока, как и стоимость получаемой на нем продукции.

Производители оборудования предлагают также другие технологии производства брикетов без связующих с помощью специальных валковых прессов. Но не все марки угля для этого подходят.

Применяется метод добавления к крошке высокосортных углей некоторой доли сырья с высоким содержанием смол — спекающихся углей. Смесь разогревается до температур пластификации спекающихся углей, затем немного остужают и формуют брикеты.

Сырьевой запас

Сырьем для брикетировочных линий служит бурый уголь, крошка и пыль антрацитов и каменных углей, полукоксовая и коксовая мелочь. На мелкие фракции приходится примерно четверть объема добываемого угля. Такое топливо не пользуется спросом у потребителей: работать с ним неудобно — оно просыпается через колосниковую решетку и перекрывает доступ кислорода, что снижает тепловую отдачу.

«В РФ накоплены многомиллионные запасы углеродосодержащих материалов — в виде шламов, отсевов, кеков и так далее. При правильном отношении можно не добывать уголь в таком количестве, как сейчас, а использовать имеющие отходы. Брикетирование имело бы гораздо большую перспективу, если бы больше уделялось внимание вопросам экологии. Также, на наш взгляд, угледобывающие, перерабатывающие предприятия, если не могут или не хотят убрать, сработать имеющиеся отходы, то должны делать отчисления тем организациям, кто в состоянии переработать данные отходы. Не секрет, что желающие брикетировать угольные отходы вынуждены их покупать, а цена может измениться в любой момент, поэтому большие риски. Сырье должно иметь отрицательную стоимость», — считает Михаил Никишанин.

По мнению директора корпорации MasCorp (г. Москва) Андрея Малова, потребность в угольных брикетах и в оборудовании для их выпуска в России в ближайшие годы будет увеличиваться: «Решение задачи сокращения издержек в сфере производства теплоэнергии требует перехода на автоматические системы подачи сырья в котельных установках. А для этого необходимо переходить с угля на более эффективные и удобные в применении виды топлива. В условиях России, на мой взгляд, сегодня оптимальным вариантом может быть именно использование угольных брикетов».

А для этого необходимо переходить с угля на более эффективные и удобные в применении виды топлива. В условиях России, на мой взгляд, сегодня оптимальным вариантом может быть именно использование угольных брикетов».

Спецвыпуск журнала «Промышленные страницы Сибири» «Добывающая промышленность»

Информация взята с сайта: http://www.epps.ru/journal

ПРИСОЕДИНЯЙТЕСЬ К НАМ В СОЦСЕТЯХ:

Брикеты из угля и торфа

Великая технологическая революция затронула и дрова. Раньше было проще, можно было топить дровами, или углем, или высушенным торфом, или не топить. Сейчас из этих энергоносителей понаделали брикетов — прессованных окатышей, но разной формы, и торгуют ими, уверяя нас, что если мы не будем топить брикетами из угля или торфа, то отстанем… Разберемся далее во всех подробностях, нужны ли нам эти брикеты и чем собственно говоря они лучше березового полена, ведра угля и т. п.

п.

Завалить брикетами мир

Мечта производителя брикетов — кучи брикетов до горизонта, с надписью «мое», и расходящиеся во все стороны эшелоны, груженные этими кусочками. Но не тут-то было. Продвинутые пользователи давно смекнули, что эти плюшки изготавливаются из обычных материалов, из торфа, из угля, из дров, из лузги семечек, а также из других подобных энергоносителей, содержащих горючий углерод. Которые не за дешево прогоняется по цехам, с добавлением дорогих компонентов, фасуются, упаковываются, развозятся, при этом значительно дорожают.

Получается, что горючего компонента в 1 килограмме брикетов примерно столько же, сколько и в 1 килограмме исходного сырья — т.е. один килограмм. А стоят килограмм кусочков в 2 — 3 раза дороже. Энергии можно получить примерно столько же, как и раньше, но она окажется в 2 — 3 раза дороже. Поэтому брикеты, какими бы они ни казались удобными, не могут полностью вытеснить торф и уголь, а также дрова. Но их все равно не мало покупают, — почему? и нужно ли немедленно отправляться в магазин за брикетами?

Топливные пеллеты из опилок дают на треть больше теплотворности чем просто дроваПочему брикеты из угля хороши

Угольную пыль, штыб, которые дешевы, примерно в 2 раза дешевле чем крупнокусковой уголь, склеивают горючим клеящим, прессуют в квадратики и ромбики, и получают угольный брикет. Почти не дающий пыли и почти не пачкающий руки. Присутствующий в нем уголь дает повышенную калорийность горения, производители заявляют что-то около 5500 кКал/кг, что уже не мало. Конечно, до кускового качественного антрацита очень далеко (8000 — 9000 кКал/кг), до угольков «попроще» с повышенной золой, серой и меньшей степенью метаморфизма (6500 — 7500 кКал/кг) — уже ближе.

Почти не дающий пыли и почти не пачкающий руки. Присутствующий в нем уголь дает повышенную калорийность горения, производители заявляют что-то около 5500 кКал/кг, что уже не мало. Конечно, до кускового качественного антрацита очень далеко (8000 — 9000 кКал/кг), до угольков «попроще» с повышенной золой, серой и меньшей степенью метаморфизма (6500 — 7500 кКал/кг) — уже ближе.

Таким образом, можно топить брикетами из угольной пыли, что удобно и не слишком дорого по получаемой энергии. Уголь же требует тягу, предварительной растопку дров, да и найти кусковой уголь лучшего качества не всегда просто….

Брикеты из лузги подсолнечника выгодны в производстве…Брикетирование торфа и лузги — все для потребителя

Брикеты из торфа получают примерно также. Добывают верховой торф, сушат его, и пускают на брикетирование. Получают кусочки с теплотворностью порядка 4500 кКал/кг. Поменьше чем из угля, но и стоимость в средней полосе, где угля нет, а торфа валом, тоже будет ниже. Конкурентом ему выступают кусочки (пеллеты) из лузги подсолнечника, которые содержать масло, дающее неплохую энергию.

Поэтому производители имеют смелость заявлять что в пеллетах из подсолнечника также можно отыскать 4500 кКал/кг. Таким образом получаем еще пару видов топливных кусков, которые можно приобрести и топить ими мангал, в том числе, а также любые камины, печи и котлы. Да, получим энергию подороже, но и удобства больше, и упаковки чище, и пыли-мусора, как с дров нету…

Угольные брикеты увеличивают популярность на рынкеБрикеты для отопления только снятся

С выводами все понятно с самого начала. Евродрова, они же брикеты из горючих материалов, хороши на вид, но за «посмотреть и потрогать», а также за покрасоваться с ними, нужно платить.

Увесистое ведро угля не воспринимает в упор конкуренцию от пачки брикетов, так как задешево может отопить дом. Чего никогда не смогут сделать брикеты.

Отопление дровами может быть еще выгоднее, но в разных регионах по разному. Где-то кКал от дров окажется выгоднее, где-то от угля, возможно, где-то от торфа. Зависит еще и от особенностей котла, системы отопления.

Трудно заставить жителей лесных или угольных регионов запасаться брикетами. Например, лучшие антрациты Донбасса дают мировой рекорд теплотворности по углю — более 9500 кКал/кг, — больше чем у природного газа, фактически чистый углерод. И такого угля не мало, его эшелонами везут на электростанции…

Но брикеты, как дань удобству, дань моде и современному стилю жизни, конечно-же имеют свое небольшое местечко под Солнцем, и зовут нас погреться к камину, без пыли и шума.

Брикеты из угольной пыли или донецкий хенд-мейд: kotya_13 — LiveJournal

Когда я была маленькой, то наши обогатительные фабрики так не назывались, а люди говорили «брикетная фабрика». Так до сих пор и на слуху: у нас огород возле брикетной, мы ходили на станцию через брикетную, Ленка дом купила там, где брикетная.Когда я выросла, то не поняла почему вдруг все резко превратились из брикетных в обогатительные фабрики. Мама пояснила девочке, что раньше (и в её детстве) фабрика делали брикеты из угольной пыли, чтоб значит, ни крошечки не пропало, чтоб каждую значит крошку в ладошку, всё в дом, всё в дом. А теперь обогащают уголь, а пыль шпуляют в илонакопители и они делают там гомновозиво.

А теперь обогащают уголь, а пыль шпуляют в илонакопители и они делают там гомновозиво.

Думаю, мама в технологии обогащения мало понимает, а точнее — совсем ничего. Но осадочек остался: куда подевали брикетирование углей?

«Угольная пыль – обязательная спутница каждой шахты и каждой обогатительной фабрики,- рассказал доктор технических наук, профессор Донецкого национального технического университета Сергей Еронько – До сих пор такая пыль считалась издержками производства, а потому о ее полезном применении не очень-то и заботились — ну не топить же пылью котельные. Пылью – нет, а вот брикеты из нее – топливо не хуже настоящего угля».

По словам Еронько, разработка установки, которая «способна, используя в качестве связующего вещества обычный битум, комковать угольную пыль, получая на ее основе брикеты», велась на кафедре «Механическое оборудование заводов черной металлургии» ДонНТУ.

«Установка получилась недорогой, эффективной и мобильной. Снабженная специальным прессом она может давать за час от полутонны до 15 тонн брикетов, — отметил профессор. — Помещенная же на прицеп автомобиля такая установка может отправиться на любую шахту или обогатительную фабрику».

— Помещенная же на прицеп автомобиля такая установка может отправиться на любую шахту или обогатительную фабрику».

В ДонНТУ пошли и еще дальше – тут предложили свой метод брикетирования окалины, остающейся при производстве металлопроката. Такие брикеты станут немалым довеском к металлолому, без которого не обходится ни одно современное металлургическое производство. Разработки ученых предложены предприятиям Донецкой Народной Республики. (ДАН, 28.06.2015)

Зачем я вам это рассказываю, спросите вы? А я к дончанам это посылаю, в их базу данных о нашем городе:) Это чтоб вы понимали, что такое ДПИ и ДонТУ. И что такое — перевести их в Винницу. Названные мною ВУЗы — это непреодолимая сила круглосуточных открытий, перпетуум мобиле изобретений и ведьмин котёл шайтан-машин, из которого они выскакивают бесперебойно. И эти шайтан-машины не имеют ни малейшего смысла без шахты или фабрики под рукой. Наши от эти профессора и ДТН пасутся на терриконах, на выработках-карьерах, на шахтах, их не отгонишь и палкой, а с ними детки — дипломисты. БЕЗ ЭТОГО — дипломы ДПИ пустая бумажка. Винница… Фигинница, блин!

БЕЗ ЭТОГО — дипломы ДПИ пустая бумажка. Винница… Фигинница, блин!

Чтоб вы понимали — у нашей профессуры ДПИ и ДонТУ в руках не что-то там такое высоко-умное, у них в руках ремесло, товарищи. Ремесло по разработке и изготовлению установок, машин, комбайнов, и прочих трансмиссий. На ровном месте, с нуля. Это такая кухня, она если надо и атомную бомбу на угольной пыли разработает, это советская школа (ТМ). Это невозможно перевести в Винницу и невозможно разбомбить. К их новостям науки можно подключать целый канал телевидения, круглосуточный. И причём все как на подбор, не Шелдон Купер, а добропорядочные анекдотчики, разгуляи, даже гармонисты найдутся. Если надо будет для дела. Просто знайте это. Это важно.

[Spoiler (click to open)]

Пы-сы: ну, и чтоб вы понимали такие новости правильно, скажу, что свои шайтан-машинки ребята продают, а не раздают каждому для улучшения жизни. Это их хенд-мейд, авторские изделия. К примеру, Марина Бычкова из Новокузнецка делает фарфоровые куклы, а вот наши донецкие мужики — установки для брикетирования, или там ещё чего — угля. Такой у нас с вами суровый донейкий хенд-мейд, товарищи. Возгордимся и не быкуем.

Такой у нас с вами суровый донейкий хенд-мейд, товарищи. Возгордимся и не быкуем.

Угольная крошка в брикеты: рецепт для отопления дома

Плимптон, Массачусетс.

Это нечто среднее между барбекю на заднем дворе и современной алхимией. И волшебник, стоящий за этим, — коренастый бывший плотник, который хочет обеспечить достаточное количество угля для Новой Англии.

Это называется брикетированием антрацитового угля. Этот метод используется в Европе более 100 лет для превращения непригодных угольных зерен в горючие брикеты.Ларри Трейнер, владелец и оператор угольной плиты Plimoth Coal Stove Works здесь, является первым по эту сторону Атлантики, кто пытается использовать этот процесс на коммерческой основе, по словам представителей Министерства энергетики (DOE) в Вашингтоне.

«Это похоже на выпечку пирожных в больших масштабах», — говорит бородатый предприниматель, тыча пальцем в свою форму — черный чугунный валик с двухдюймовыми углублениями.

Тем не менее, несмотря на обаяние мистера Трейнера «старый добрый бор» и разговоры о Бтусе, изобретатель — опытный бизнесмен. Он очень серьезно относится к поддержанию огня в домах, несмотря на возможность нехватки угля этой зимой.

Он очень серьезно относится к поддержанию огня в домах, несмотря на возможность нехватки угля этой зимой.

Нехватка антрацитового угля в прошлом сезоне охладила надежды многих домовладельцев Новой Англии, которые инвестировали в дорогие угольные печи в ожидании снижения счетов за топливо. Недавние энергетические исследования показывают, что спрос на уголь в Новой Англии в три раза выше, чем три года назад. Единственные отечественные поставщики антрацита — горнодобывающие компании Пенсильвании — прогнозируют новый дефицит, если спрос на топливо продолжится.«Мы рассчитываем, что к январю у нас закончится [уголь], — говорит один из местных дистрибьюторов.

Но Трейнер, стряхнувший опилки своего плотницкого ремесла только для того, чтобы окружить себя угольной пылью своей собственной компании, не собирался видеть, как его новообретенный рынок угольных печей пойдет в дым. Трейнер не только пионер брикетирования антрацитового угля из янки, но и изобретатель-производитель уникальной пузатой угольной печи. Используя старый горшок с фасолью в качестве своей музы, он на скорую руку построил тестовую модель в своем подвале.Он «полетел», так сказать, и Трейнер начал свой бизнес в 1978 году.

Используя старый горшок с фасолью в качестве своей музы, он на скорую руку построил тестовую модель в своем подвале.Он «полетел», так сказать, и Трейнер начал свой бизнес в 1978 году.

Имея за плечами процветающий бизнес, Трейнер без колебаний занялся производством топлива, когда клиенты стали раздражаться из-за отсутствия угля. Шахты Пенсильвании добывают лишь около 5 процентов того количества, которое они производили во времена расцвета угля в 1920-х годах. С возрождением интереса к дешевому топливу, распространяющемуся по всему северо-востоку, спрос на пригодный для использования уголь размером с орех быстро превысил предложение. А клиенты остались с пустыми печами.

Имея в руках закрытый рынок, все, что требовалось предприимчивому предпринимателю, — это производственное оборудование и сырье для превращения кучи непригодного угля «размером с гречку» в более крупные брикеты. (Если уголь не будет подходящего размера, он проскользнет между решетками и бесполезно упадет на дно печей. )

)

Весь процесс является тщательно охраняемым секретом на заводе Plimoth Coal Stove Works, несмотря на то, что он распространен в Европе. Тренер так крепко прижимает свои карты к жилетке, что затемняет названия брендов на мешках с сырьем на своем складе.«Названия были видны с дороги, — говорит он.

Самым большим компонентом являются, конечно же, огромные кучи угольных зерен. Угольная пыль легкодоступна как побочный продукт шахт. Его нужно смешать со связующим (самый строгий секрет) и спрессовать в виде маленьких брикетов. После «запекания» куски угля расфасовываются в 40-фунтовые мешки, достаточно удобные для любой домохозяйки, чтобы бросить их в кузов фургона.

Избегая использования «ила» — еще более тонкого и дешевого побочного продукта угля — Трейнер считает, что содержание БТЕ в его брикетах будет таким же хорошим, как и в обычном антраците.

Когда компания начнет производство где-то в этом месяце, Трейнер надеется выпускать около 100 тонн брикетов в день. При среднем бытовом потреблении 2,5 тонны в год он ожидает, что его компания сможет снабжать углем значительную часть Массачусетса.

При среднем бытовом потреблении 2,5 тонны в год он ожидает, что его компания сможет снабжать углем значительную часть Массачусетса.

И, что еще лучше, он думает, что может сделать это дешевле, чем обычный уголь. В то время как оптовая цена на антрацит в некоторых регионах в прошлом году подскочила до 175 долларов за тонну, Трейнер надеется повесить ценник в 135 долларов на свой искусственный продукт.Семьи могут надеяться обогреть свои дома примерно за 400 долларов в этом году, если его расчеты подтвердятся.

Наблюдатели думают, что он может быть не в курсе. «Это может быть большим преимуществом для домовладельца», — говорит д-р Джерри Пелл, директор Министерства энергетики США по антрациту.

Два способа использования угольных брикетов в промышленности

Угольные брикеты представляют собой вид угольного продукта, который подвергается брикетированию под определенным давлением с определенной формой и физико-химическими свойствами из угольной брикетировочной машины или экструдера.

Обычно используется угольная пыль для смешивания со связующим и серофиксатором, а также некоторые другие добавки для получения брикета.

Промышленные котлы и промышленные печи используют угольные брикеты для значительного повышения теплового КПД и сокращения выбросов загрязняющих веществ при сжигании угля по сравнению со сжиганием сырого угля.

Брикетирование угля с процессом очистки и чистым продуктом подходит для глобального развития и заслуживает поощрения.

Технические требования к заводу по брикетированию угля

Связующее

Дешевое и эффективное связующее для угольных брикетов с водонепроницаемыми, быстрозатвердевающими свойствами.

Основными вяжущими являются жидкие отходы или остатки отходов промышленных и горнодобывающих предприятий, которые перерабатываются и модифицируются.

Используйте эти типы вяжущих для производства угольных брикетов, процесс брикетирования может быть свободным от системы сушки, производства водонепроницаемых брикетов, не боящихся дождя, их можно штабелировать из завода по производству угольных брикетов, пригодных для транспортировки на большие расстояния, и т.![]() д.

д.

Добавки

Угольная пыль может быть смешана с некоторыми добавками для образования угольного брикета с каталитическими, активирующими и серофиксирующими функциями, что ускоряет скорость реакции угольного брикета в процессе горения, улучшает условия горения и эффективно и рационально использует тепловую энергию, значительно снижает вредные выбросы выхлопных газов.

Использование добавок в угольных брикетах открыло широкие возможности для рационального использования низкокачественного угля и угля с высоким содержанием серы.

Брикетирование

Удовлетворительная прочность брикетирования угля достигается при давлении брикетирования от 20 до 35 МПа. Общая влажность обычно составляет от 10% до 15%.

Качество брикетов

Угольные брикеты должны иметь высокую жаро- и хладостойкость и хорошую термостойкость.

При разумном процессе брикетирования и выборе правильного типа угля технические показатели угольного брикета могут соответствовать требованиям промышленных котлов, печей и газификаторов.

Процесс

Процесс брикетирования угля прост и требует небольших вложений. Угольная пыль также дешевле. Угольная пыль проходит только двухэтапный процесс смешивания и брикетирования для получения готового угольного брикета.

Применение угольных брикетов

Угольные брикеты используются в основном в двух областях: промышленной и гражданской.

Промышленные угольные брикеты

Промышленные угольные брикеты в основном делятся на газифицированные угольные брикеты и энергетические угольные брикеты в зависимости от их использования.

Газификационные угольные брикеты

- газовая печь газификация угля брикет

- газификация уголь брикет для коксов брикетинг

- газификация угольных брикетов

- промышленный котел паровой угол

- паровоз угольный брикет

- угольный брикет промышленной печи

- 1.

Помимо высокой энергии, брикеты обладают рядом других потенциальных преимуществ, в том числе простотой производственного процесса с использованием недорогого ручного пресса, что делает их идеальной технологией преобразования отходов в энергию для развивающихся регионов, таких как ЮАР.

- 2.

Острая нехватка энергии, истощающиеся источники дров и отсутствие доступа к высокоцентрализованным электрическим сетям создают идеальные условия для альтернативных источников топлива, таких как брикеты. Это особенно верно в отношении неформальных поселений в трущобах, городских и пригородных районах ЮЮА.

- 3.

Отходы сырья для брикетирования легко и бесплатно доступны в SSA. Например, в нескольких странах АЮС (например, в Зимбабве, Южной Африке, Мозамбике и др.) существуют большие запасы угля и ведется добыча угля, в результате чего образуется огромное количество угольной пыли, которая в настоящее время простаивает на складах. Как Gwenzi et al., [23] и Duku et al. [18] в случае Зимбабве и Ганы, соответственно, указали, что ежегодно образуется большое количество твердых бытовых отходов, включая пластмассы, бывшие в употреблении.

Более того, большинство стран АЮС имеют аграрную экономику, которая производит большое количество биоотходов в результате переработки сельскохозяйственной продукции. Эти отходы в настоящее время вывозятся на неустроенные свалки или сжигаются, что создает риск для здоровья человека и окружающей среды. Таким образом, технология брикетирования представляет собой потенциально беспроигрышное решение для решения проблемы взаимосвязи отходов и энергии в SSA.

Более того, большинство стран АЮС имеют аграрную экономику, которая производит большое количество биоотходов в результате переработки сельскохозяйственной продукции. Эти отходы в настоящее время вывозятся на неустроенные свалки или сжигаются, что создает риск для здоровья человека и окружающей среды. Таким образом, технология брикетирования представляет собой потенциально беспроигрышное решение для решения проблемы взаимосвязи отходов и энергии в SSA. - 4.

Потенциал для создания малых предприятий и рабочих мест на основе цепочек добавленной стоимости брикетов, особенно среди молодежи в городских и пригородных районах, как сообщается в Кении [37].Это особенно важно для АЮС, учитывая высокий уровень безработицы, обусловленный быстрым ростом населения, низким уровнем индустриализации и экономического развития.

- 1.

Необходимость детального физико-химического анализа, включая химический состав и зольные свойства,

- 2.

Текущее исследование основывалось на однофакторной статистике (т. е. однофакторном дисперсионном анализе) для определения соотношений отходов в смеси, при которых получаются брикеты с наилучшим сочетанием энергоемкости и управляемости.Следовательно, требуется систематическая оптимизация производственного процесса с использованием известных инструментов оптимизации при разработке продукта, таких как методология поверхности отклика [27]. Такие будущие исследования должны исследовать влияние различных производственных условий, включая соотношение отходов, время прессования и давление, соотношение твердого вещества и клея и их комбинацию.

- 3.

Исследование использования нагретого пластика в качестве связующего, процесс, который потребует строгого автоматизированного контроля температуры, чтобы пластик мог образовывать жидкую фазу без образования летучих веществ.Такая технология горячего брикетирования может позволить разработать непрерывный процесс производства брикетов в промышленных масштабах.

- 4.

Необходимы сравнительные исследования для оценки производительности, в том числе характеристик горения и энергоэффективности высокоэнергетических брикетов по сравнению с обычным твердым топливом в различных потенциальных применениях, выделенных в текущем исследовании.

- 5.

Разработка бизнес-модели, включая анализ рынка и подробный анализ рентабельности брикетов по сравнению с существующими конкурирующими видами твердого топлива, такими как уголь, древесный уголь и дрова.

- 6.

Подробная оценка воздействия брикетов на окружающую среду в течение жизненного цикла, включая выбросы парниковых газов и токсичных выбросов по сравнению с обычным твердым топливом.

- 7.

Комплексная оценка технической, финансовой и социально-экономической осуществимости для определения устойчивости технологии при различных сценариях.

- Угольная пыль

- Угольная пыль

- Коксовая пыль

- Углеродная сажа

- Минеральный порошок (т.г пыль марганцевой руды, порошок никеля, карбид кремния)

- Порошок лайма

- Другой порошкообразный материал

- Высокая и кубическая степень дробления

- Низкое энергопотребление

- Устойчивая работа

- Продуманная структура, простота в эксплуатации и обслуживании

- Смеситель жидкости сначала смешивает вяжущее и воду в надлежащей пропорции, а затем использует поддающееся измерению оборудование для подачи достаточного количества материала в смеситель вяжущего в нужное время.

- Смеситель вяжущего способствует процессу смешивания путем смешивания измельченной угольной пыли или древесно-угольной пыли (порошок древесного угля) и т. д. с водой, связующим и т. д. Затем он автоматически выгружает смешанные материалы без ручной помощи.

- Не могли бы вы прислать мне цены и информацию о доставке для ваших машин для производства брикетов для угля/древесного угля.

- Сколько килограммов брикета вы хотите произвести? После получения вашего ответа, чтобы мы могли дать правильные предложения и порекомендовать вам подходящую машину.

- Опасен для здоровья при вдыхании

- Способен к самовозгоранию, что, к сожалению, стало результатом гибели многочисленных перерабатывающих предприятий

- Приводит к значительным потерям продукта из-за уноса пыли

- Может образовывать проблемные отложения в механических компонентах

паровой уголь Briquette

угольный брикет в основном делится на сотовый угольный брикет и угольный шариковый брикет в зависимости от внешнего вида и формы угля. Эти брикеты обычно используются для барбекю, отопления, приготовления пищи, каминов и т. д.

Эти брикеты обычно используются для барбекю, отопления, приготовления пищи, каминов и т. д.

Специфическое промышленное использование угольных брикетов

Угольные брикеты, обугленные известью

Завод по брикетированию угля, использующий гашеную известь в качестве связующего, по-прежнему широко используется в малых и средних крупногабаритные заводы по производству удобрений.

Известковый карбонизированный угольный брикет использует угольный брикет для разложения CO2 при высоких температурах в газификаторе и использования его в качестве сырья для производства угольной кислоты. Его пустотность в 10 раз выше, чем у сырого угля, поэтому он обладает высокой химической активностью, а источник связующего широк и имеет низкую цену.

Однако из-за плохой адгезии извести термическая и термическая прочность угольного брикета недостаточна. Его можно применить только к некоторым печам. Количество добавляемой извести достигает 20-30%, а угольный брикет имеет низкое содержание связанного углерода.

Угольная фракция с чистой водой

Угольная роба с чистой водой изготавливается из сырого угля, который подвергается дроблению, смешиванию (с водой) и выдавливанию из экструдера для получения угольных брикетов.

Этот вид угольных брикетов требует подходящего антрацита для производства, может использоваться непосредственно в печи, температура эквивалентна антрациту.Недостатком является то, что он не является водонепроницаемым, и его можно брикетировать только рядом с печью. Применение брикетов имеет большие ограничения.

Угольные брикеты для карбонизации

Эти брикеты в основном используются для производства коксовых брикетов в печи для карбонизации, включая угольные брикеты для производства коксовых брикетов и угольные брикеты для газификации.

Суперводонепроницаемый угольный брикет.

Суперводонепроницаемый угольный брикет может решить проблемы с угольным брикетом при транспортировке на дальние расстояния и длительном хранении во влажном состоянии.

Брикеты из энергетического угля

Брикеты из энергетического угля используются в качестве топлива (включая промышленные брикеты из энергетического угля и угольные брикеты, используемые в гражданских целях), в основном это относится к промышленным брикетам из энергетического угля.

Промышленный паровой угольный брикет в основном используется в качестве топлива для промышленных котлов, промышленных печей, локомотивов и т. д. Угольный брикет производится путем добавления определенного количества биомассы в топливо, которое также называется биоугольным брикетом.

Биоугольный брикет представляет собой брикетирование под высоким давлением угля с содержанием от 70% до 85% по весу и от 15% до 30% биомассы.К биомассе можно отнести солому сельскохозяйственных культур и промышленные отходы биомассы, такие как дрова, рисовая шелуха, кора, щепа, багасса и т. д.

Совместное брикетирование угля с биомассой не только обеспечивает полное использование энергетических ресурсов, но и снижает загрязнение воздуха.

Будущее брикетирования угля

Будущее развитие брикетирования угля должно быть эффективным, экологически чистым и простым.

Разработка промышленных угольных брикетов с высоким содержанием серы при газификации угля.Разработать промышленные угольные брикеты, которые могут использовать угольный шлам и биомассу для повышения эффективности использования ресурсов. Разработка более дешевых промышленных угольных брикетов с учетом местных условий, а также более качественных и энергоэффективных угольных брикетов — это путь вперед.

Угольная пыль: лучший выбор в качестве связующего для брикетов древесного угля

Каталожные номера

1 Смил В., Еще железный век: железо и сталь в современном мире , Butterworth-Heinemann, London, 2016

2 Р.Х. Вендербош и др. , Доп. хим. англ. , 2013 , 42, 75

3 N. Tancredi et al. , Дж. Энерг. Нац. Ресурс. , 2015 , 4, 34

Энерг. Нац. Ресурс. , 2015 , 4, 34

4 E. Mousa et al. , Заяв. науч. , 2019 , 9, 5288

5 N. Norberg et al. , Заяв. Энергия , 2018 , 213, 384

6 R. M. Torielli et al. , Междунар.Дж. Мет. , 2014 , 8, 37

7 M. H. Gavra et al. , Междунар. Дж. Эмерг. Тех. англ. Рез. , 2017 , 5, 54

8 K. N. Finney et al. , Энергетическое топливо , 2009 , 23, 3195

9 Р. Саидур и др. , Продлить. Поддерживать. Энерг. , 2011 , 15, 2262

10 L. F. Hawley, J. Ind. Eng. хим. , 1921 , 13, 301

11 Б.Рубио и др. , Углерода , 1999 , 37, 1833

12 Патент США US5221290A, 1991 г.

13 А. Демирбас, Energy Sources, Pt. A: Восстановление, Использование, Env. Эффекты , 2009 , 31, 1694

14 A. Кальдера-Пирес и др. , J. Чистящее средство Prod. , 2011 , 19, 1647

15 F. Cannon и др. ., Топливо , 2012 , 97, 869

16 Д.Таулби и др. , Междунар. J. Подготовка угля. Утилиз. , 2009 , 29, 1

17 G. Zhang et al. , Продлить. Поддерживать. Энерг. , 2018 , 82, 477

18 B. Tian et al. , Уголь Китая , 2013 , 37, 80

19 Патент США US1609097A, 1922 г.

20 W. Xia и G. Xie, Powder Tech. , 2014 , 264, 31

21 Ф.F. Alplan и др. , Коллоиды и поверхности , 1984 , 12, 1

(PDF) Брикетирование угольной мелочи и опилок Часть I: Оценка связующего и параметров брикетирования

тонн угольной мелочи в настоящее время хранятся в отстойниках в штате Кентукки. В настоящее время

В настоящее время

примерно 3 миллиона тонн чистого угля ежегодно теряется в потоке отходов.

В 1997 году количество образующихся опилок составило 35 миллионов кубических футов или около 12% от общего объема производства

.Около 47% опилок использовалось в качестве промышленного топлива, а оставшаяся часть была

выброшена на свалки. Целью отрасли является использование 100% опилок для производства автономной энергии

. Подход, описанный в этом предложении, значительно повысит вероятность достижения этой цели

.

Цель проекта заключалась в разработке топлива премиум-класса из отходов производства

угля и пиломатериалов.Конкретной целью является получение топлива с энергетической ценностью около

от 9000 до 10000 БТЕ/фунт из переработанных отходов. Мелкий уголь, полученный из

мелкого угольного шлама, выбрасывается с использованием передовых технологий разделения, а затем обезвоживается для снижения уровня влажности

. Более крупный чистый уголь собирали из спирального контура

углеобогатительной фабрики. Настоящее исследование было проведено для оценки влияния распределения частиц по размерам для смесей

, состоящих из 1) мелкого и крупного угля, 2) мелкого и крупного угля с опилками и 3) мелкого и крупного угля с опильной пылью

и связующим. по качеству брикетов.Цель исследования состояла в том, чтобы снизить стоимость связующего на

, максимально увеличив плотность упаковки за счет смешивания части спирального продукта с ультратонким чистым углем

. Предварительное сжигание брикетов было проведено с использованием модели котла с колосниковой решеткой

.

2. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Мелкозернистый шлам обрабатывали с использованием флотационной камеры Jamison, которая обеспечивала получение чистого угля с очень низким содержанием золы (~

6%) при извлечении более 90%.Средний размер частиц (D

50

) продукта составлял 35

мкм. С той же обогатительной фабрики была собрана 55-галлонная бочка чистого угля из спирального контура

С той же обогатительной фабрики была собрана 55-галлонная бочка чистого угля из спирального контура

. Распределение по размерам показало, что 90% частиц крупнее 297 микрон (50

меш). Образец спирального концентрата был сначала слегка высушен на комнатном воздухе для облегчения просеивания/отбора проб, а затем просеян до -8 меш. Смеси мелкой и крупной фракций угля

затем готовили в лабораторном смесителе путем изменения доли спирального концентрата от 0 до 100% с шагом

10%.Исходные влажные смеси были подвергнуты модифицированным испытаниям на плотность по Проктору (упаковке) и исследованиям

брикетирования. Каждую из смесей затем уравновешивали по влаге (сухие смеси) в климатической камере

в течение семи дней при относительной влажности 80% и температуре 22

o

C, и снова подвергали модифицированной плотности по Проктору

и брикетировали. Наконец, те же смеси использовались для изучения влияния содержания влаги, как

, а также добавление опилок и связующего вещества на плотность упаковки и прочность на сжатие. Во время этих испытаний

Во время этих испытаний

вес материала, загруженного в гранулированный краситель, был скорректирован, чтобы компенсировать

различия в содержании влаги между различными смесями, чтобы поддерживать постоянный вес

сухого материала в каждом брикете.

Плотность по Модифицированному Проктору была получена путем уплотнения каждой смеси до приблизительно одного литра

объема с помощью ударного молотка, а затем регистрации веса материала, уплотненного до фиксированного объема

.Эти модифицированные плотности Проктора будут упоминаться как плотности упаковки в следующих разделах

. Для формирования брикетов использовались стандартные условия: усилие брикетирования 4000 фунтов, время выдержки 3 с, температура отверждения

и 22,2

o

C. Пористость брикетов определяли путем измерения

высоты брикета, поскольку масса образца и диаметр брикета были фиксированными. Прочность на сжатие

измерялась с помощью

Разработка, свойства и потенциальные области применения высокоэнергетических топливных брикетов, содержащих угольную пыль, биоотходы и бывшие в употреблении пластмассы

Разработка и производство брикетов

Разработка топливных брикетов из нетрадиционных прекурсоров материалы могут быть громоздкими и трудоемкими из-за необходимости разработки и оценки большого количества образцов брикетов с различным соотношением отходов (т. э., всего 81 в данном случае). Чтобы преодолеть этот недостаток, был разработан последовательный протокол для быстрого определения соответствующих соотношений угольной пыли, биоотходов и пластиковых отходов в смесях, в результате чего получаются брикеты с высокими показателями энергии и адекватными свойствами обработки. В этом протоколе брикеты, не отвечающие заданному критерию на каждом этапе, не учитывались на последующих этапах. Этот общий протокол считался идеальным для развивающихся регионов, таких как SSA, поскольку он обеспечивает быстрое создание прототипов и экономит ресурсы, время и усилия.

э., всего 81 в данном случае). Чтобы преодолеть этот недостаток, был разработан последовательный протокол для быстрого определения соответствующих соотношений угольной пыли, биоотходов и пластиковых отходов в смесях, в результате чего получаются брикеты с высокими показателями энергии и адекватными свойствами обработки. В этом протоколе брикеты, не отвечающие заданному критерию на каждом этапе, не учитывались на последующих этапах. Этот общий протокол считался идеальным для развивающихся регионов, таких как SSA, поскольку он обеспечивает быстрое создание прототипов и экономит ресурсы, время и усилия.

Использование легко доступных отходов и ручного пресса местного производства было мотивировано необходимостью продемонстрировать возможность разработки высокоэнергетических топливных брикетов с использованием местных ресурсов. Ручной пресс, используемый в настоящем исследовании, может быть изготовлен из металлолома, и его ориентировочная стоимость составляет примерно 50 долларов США. Ручные ручные прессы, аналогичные использованному в этом исследовании, достигают давления сжатия примерно 0,05–4 Н/мм 2 [1, 34] по сравнению с 15 Н/мм 2 для автоматизированных прессовых систем [8].Использование ручного пресса было мотивировано тем фактом, что некоторые целевые конечные пользователи технологии в АЮС (например, домашние хозяйства, кооперативы, малые предприятия) часто не имеют доступа к электричеству, которое часто дорого и ненадежно. Это отличается от автоматизированных систем прессования, которые относительно дороже, требуют электроэнергии и более сложны в проектировании и изготовлении; таким образом, они недоступны в SSA.

Ручные ручные прессы, аналогичные использованному в этом исследовании, достигают давления сжатия примерно 0,05–4 Н/мм 2 [1, 34] по сравнению с 15 Н/мм 2 для автоматизированных прессовых систем [8].Использование ручного пресса было мотивировано тем фактом, что некоторые целевые конечные пользователи технологии в АЮС (например, домашние хозяйства, кооперативы, малые предприятия) часто не имеют доступа к электричеству, которое часто дорого и ненадежно. Это отличается от автоматизированных систем прессования, которые относительно дороже, требуют электроэнергии и более сложны в проектировании и изготовлении; таким образом, они недоступны в SSA.

Прочностные характеристики брикетов

Показатель дробления указывает процент топлива, оставшегося на сите с заданным размером отверстий (т.е., 2,36 мм в данном случае) после испытания брикетов на падение. Показатели разрушения для всех брикетов были высокими и превышали рекомендуемые 90% (рис. 3), что свидетельствует о том, что брикеты сохранили свою форму [9, 10]. Значения индекса разрушения, наблюдаемые в текущем исследовании, аналогичны значениям, указанным для брикетов, изготовленных из биомассы [4, 30] и угольной мелочи [33]. Значения индекса разрушения соответствовали высокой плотности, наблюдаемой для брикетов (рис. 4). Наблюдаемые высокие значения плотности (1.1–1,3 г/см 3 ) были более чем в три раза выше, чем значения, о которых сообщили Лубвама и Йига [30] для брикетов биомассы, изготовленных из скорлупы арахиса (0,259 г/м 3 ) и багассы (0,183 г/м ). 3 ). Высокие значения плотности показывают, что смеси отходов, мелассовое связующее и условия прессования, примененные в текущем исследовании, эффективно уплотнили смеси отходов. Высокие значения плотности свидетельствуют о высокой устойчивости брикетов к механическим неровностям [4].

Значения индекса разрушения, наблюдаемые в текущем исследовании, аналогичны значениям, указанным для брикетов, изготовленных из биомассы [4, 30] и угольной мелочи [33]. Значения индекса разрушения соответствовали высокой плотности, наблюдаемой для брикетов (рис. 4). Наблюдаемые высокие значения плотности (1.1–1,3 г/см 3 ) были более чем в три раза выше, чем значения, о которых сообщили Лубвама и Йига [30] для брикетов биомассы, изготовленных из скорлупы арахиса (0,259 г/м 3 ) и багассы (0,183 г/м ). 3 ). Высокие значения плотности показывают, что смеси отходов, мелассовое связующее и условия прессования, примененные в текущем исследовании, эффективно уплотнили смеси отходов. Высокие значения плотности свидетельствуют о высокой устойчивости брикетов к механическим неровностям [4].

Несмотря на высокую плотность, значения прочности на сжатие брикетов были умеренными и ниже 1.0 МПа часто рекомендуется для качественных топливных брикетов (рис. 5). Прочность на сжатие указывает на устойчивость брикетов к разрушению при воздействии сжимающих усилий. Несмотря на то, что прочность на сжатие ниже стандартных значений для высококачественных брикетов, она достаточна для того, чтобы брикеты оставались неповрежденными даже при воздействии умеренных сжимающих усилий во время транспортировки и хранения. Причина относительно низкой прочности на сжатие неясна. Можно было бы ожидать, что включение пластика может снизить прочность на сжатие, учитывая пластическое поведение таких материалов и предполагаемый плохой контакт между частицами, вызванный пластиковыми чешуйками.Однако сравнение прочности на сжатие брикета без пластика (т. е. 0,34 МПа для C80–P0–S20) с брикетом с содержанием пластика 20–40 % (т. е. 0,71 МПа для C50–P40–S10) не подтверждает это мнение. (рис. 5). Таким образом, прочность на сжатие может отражать сложные взаимодействия между свойствами и пропорциями материалов-предшественников, взаимодействие между частицами, механизмы связывания и процесс сжатия.

Прочность на сжатие указывает на устойчивость брикетов к разрушению при воздействии сжимающих усилий. Несмотря на то, что прочность на сжатие ниже стандартных значений для высококачественных брикетов, она достаточна для того, чтобы брикеты оставались неповрежденными даже при воздействии умеренных сжимающих усилий во время транспортировки и хранения. Причина относительно низкой прочности на сжатие неясна. Можно было бы ожидать, что включение пластика может снизить прочность на сжатие, учитывая пластическое поведение таких материалов и предполагаемый плохой контакт между частицами, вызванный пластиковыми чешуйками.Однако сравнение прочности на сжатие брикета без пластика (т. е. 0,34 МПа для C80–P0–S20) с брикетом с содержанием пластика 20–40 % (т. е. 0,71 МПа для C50–P40–S10) не подтверждает это мнение. (рис. 5). Таким образом, прочность на сжатие может отражать сложные взаимодействия между свойствами и пропорциями материалов-предшественников, взаимодействие между частицами, механизмы связывания и процесс сжатия. Механизмы, объясняющие развитие прочности при брикетировании, очень сложны и включают (1) увеличение межчастичных взаимодействий, таких как сцепление частиц, и (2) образование мостиковых связей между твердыми частицами и патокой [4, 30, 48]. ].В целом, результаты показывают, что брикеты обладают достаточной прочностью, чтобы их можно было обрабатывать, упаковывать, хранить и транспортировать без значительных повреждений.

Механизмы, объясняющие развитие прочности при брикетировании, очень сложны и включают (1) увеличение межчастичных взаимодействий, таких как сцепление частиц, и (2) образование мостиковых связей между твердыми частицами и патокой [4, 30, 48]. ].В целом, результаты показывают, что брикеты обладают достаточной прочностью, чтобы их можно было обрабатывать, упаковывать, хранить и транспортировать без значительных повреждений.

Водопоглощение

Три брикета (C50–P40–S10, C70–P20–S10 и C80–P20–S0) из пяти имели приемлемые значения водопоглощения (рис. 6а). Водопоглощение свидетельствует о способности брикетов выдерживать воздействие воды или повышенной влажности, в том числе набухание при транспортировке и хранении [4]. Два брикета (С80–П0–С20 и С60–П30–С10) имели водопоглощение более 30 %; таким образом, они могут подвергнуться порче, включая вздутие и деформацию при воздействии воды или высокой влажности во время транспортировки и хранения.Однако в некоторых исследованиях приемлемыми считаются брикеты со значениями водопоглощения менее 50 % в минуту [16]. Наблюдалась значительная обратная линейная зависимость между водопоглощением и прочностью на сжатие (рис. 6b). Это соотношение предполагает, что водопоглощающая способность брикетов может быть снижена за счет увеличения прочности на сжатие за счет увеличения силы сжатия или времени прессования.

Наблюдалась значительная обратная линейная зависимость между водопоглощением и прочностью на сжатие (рис. 6b). Это соотношение предполагает, что водопоглощающая способность брикетов может быть снижена за счет увеличения прочности на сжатие за счет увеличения силы сжатия или времени прессования.

При брикетировании высокое водопоглощение часто связано с внутренними связующими, такими как лигнин в лигноцеллюлозной биомассе, и водорастворимыми органическими связующими, наносимыми снаружи, такими как меласса [4].Таким образом, два брикета (например, C80–P0–S20 и C60–P30–S10) с высокой водопоглощающей способностью следует хранить в сухих условиях под навесом или навесом во избежание порчи. Помимо порчи при хранении, высокое водопоглощение влияет на свойства горения и теплотворную способность брикетов, особенно при газификации. Например, водяной пар в процессах газификации создает условия насыщения при высоких температурах, что может привести к быстрому распаду брикетов [4].В свою очередь, это может снизить общую эффективность системы за счет двух механизмов: (1) потерянные материалы могут выйти из реактора или котла в несгоревшей форме, и (2) материалы могут блокировать поток воздуха в реактор и мешать газификации. процесс.

процесс.

Энергетическая ценность брикетов

Энергетическая ценность всех трех брикетов была значительно выше или аналогична энергетической ценности обычных твердых видов топлива, таких как дрова, древесный уголь и уголь (рис. 7; таблица 3). Значения энергии также были выше, чем сообщалось в литературе для биоуглей [47].Биоуголь образуется в результате пиролиза биомассы, процесса, почти аналогичного тому, который используется для производства древесного угля. В таблице 3 представлено сравнение значений энергии брикетов, разработанных в текущем исследовании, с обычными твердыми видами топлива и другими брикетами, о которых сообщается в литературе. Таким образом, энергетические показатели современных брикетов были выше, чем у брикетов, о которых сообщалось в литературе. Древесина, включая опилки, имеет относительно низкую энергетическую ценность (16,8–19 МДж/кг) по сравнению с угольной пылью и отходами пластмасс [42].Таким образом, высокая энергетическая ценность современных брикетов может быть объяснена высокой энергетической ценностью угля и пластиковых отходов. Угольная пыль, используемая в настоящем исследовании, была получена из высококачественного угля в Зимбабве с энергетическими значениями в диапазоне от 25 до 35 МДж/кг [31, 33]. Кроме того, сообщается, что пластмассы имеют высокие значения энергии, примерно 43,3–46,5 МДж/кг, хотя фактические значения могут варьироваться в зависимости от типа пластика [49]. Высокие энергетические показатели делают брикеты идеальными для различных применений.В целом, результаты подтверждают первоначальную гипотезу о том, что высокоэнергетические топливные брикеты с приемлемой прочностью, водопоглощением и энергетическими свойствами могут быть получены с использованием соответствующих смесей трех высокоэнергетических исходных отходов.