Акт дефектации оборудования — образец

Когда нужен акт о выявленных дефектах оборудования

Необходимость оформить акт о выявленных дефектах оборудования может возникнуть на любом этапе работы с ним:

- При поступлении на склад.

Обычно оборудование на склад поступает в упакованном виде, поэтому при его приемке могут обнаружиться дефекты, возникшие в процессе доставки от производителя к конечному покупателю. Этот путь включает множественные перемещения оборудования (например, при погрузочно-разгрузочных работах с одного вида транспорта на другой). В результате могут возникать внешние дефекты (трещины, вмятины, деформации и т. д.), которые выявляются при визуальном контроле. - В процессе монтажа.

При сборке и монтаже оборудования также возможно выявление дефектов, вызванных разными причинами: детали и комплектующие с заводским браком или неподходящей модификации, дефекты элементов оборудования, не выявленные при входном визуальном контроле и др.

- При испытании (наладке).

На этом этапе выявляются дефекты, не обнаруженные при приемке и монтаже. Причиной их появления могут быть нарушения при изготовлении элементов оборудования, ошибки монтажа, а также выявленные во время испытаний внутренние дефекты в корпусных и комплектующих элементах оборудования. При испытании выявляются и технологические дефекты, при наличии которых не выполняются в полной мере заявленные производителем показатели (мощность, производительность и т. д.). В результате эксплуатация оборудования невозможна, в связи с чем принимается решение о ремонте, доукомплектации или замене.

Кто оформляет акт дефектовки

Акт о выявленных дефектах (акт дефектовки, акт об обнаруженных дефектах) — это документ, с помощью которого:

- фиксируются выявленные дефекты;

- устанавливается виновник их возникновения;

- отражается принятое комиссией решение о том, кто и как должен исправить выявленные неполадки.

Акт является результатом работы комиссии, в которую могут входить представители:

Более полную информацию по теме вы можете найти в КонсультантПлюс.Пробный бесплатный доступ к системе на 2 дня.

- предприятия-изготовителя;

- компании-заказчика;

- перевозчика;

- фирмы, выполняющей монтажные работы;

- иные заинтересованные лица.

Комиссионное оформление акта необходимо для объективного обследования оборудования и установления лиц, по чьей недоработке или халатности произошли неполадки (дефекты) оборудования, из-за которых его эксплуатация невозможна.

Форма акта: бланк и образец

При оформлении акта можно использовать:

- самостоятельно разработанный компанией документ;

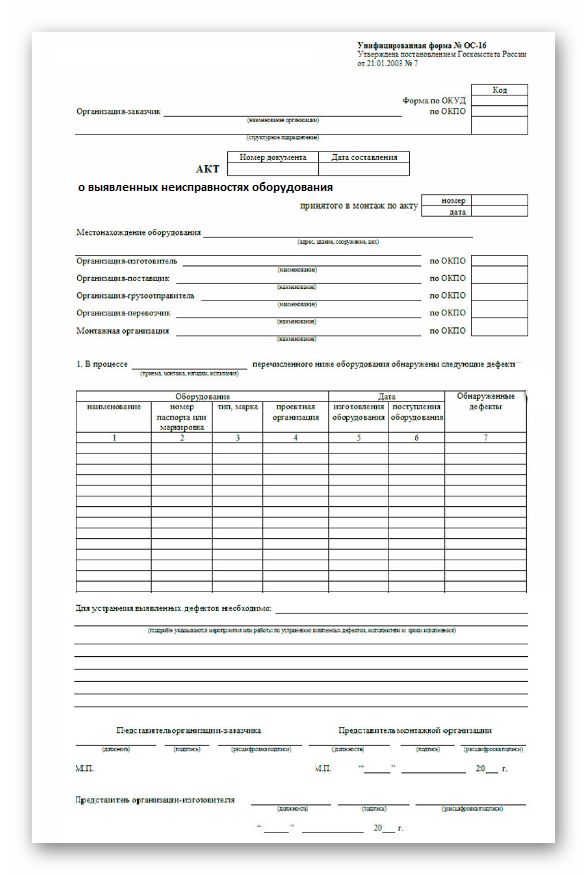

- акт унифицированной формы № ОС-16.

Скачать бланк

Применять исключительно унифицированную форму акта необязательно — в законодательстве такого требования нет. Если компания решит разработать свой бланк акта, за образец акта дефектовки оборудования можно взять акт о выявленных дефектах оборудования ОС-16, дополнив его необходимыми строками и таблицами. Если дорабатывать акт нет необходимости, можно воспользоваться унифицированной формой ОС-16, так как она содержит все необходимые реквизиты.

Подпишитесь на рассылку

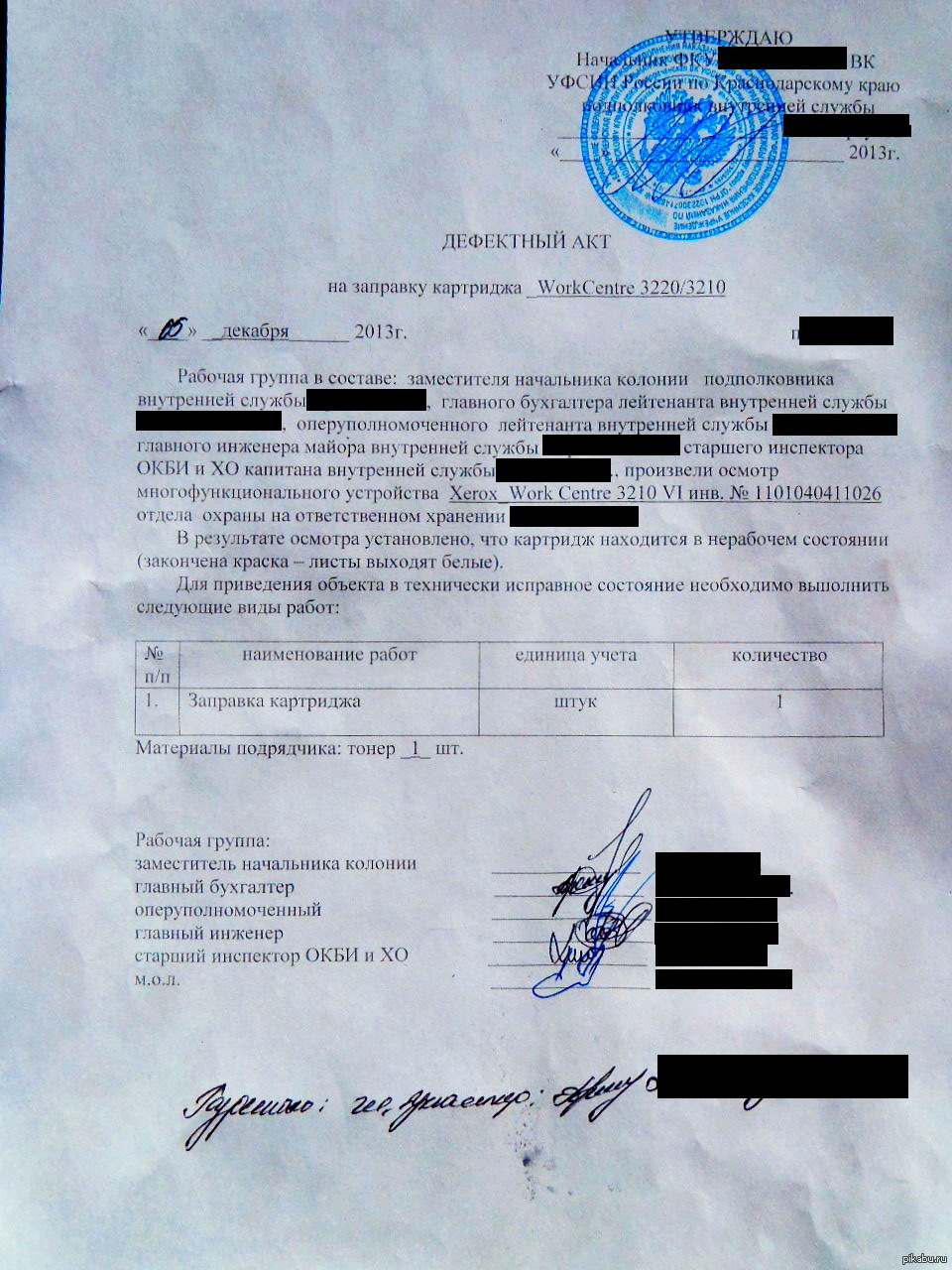

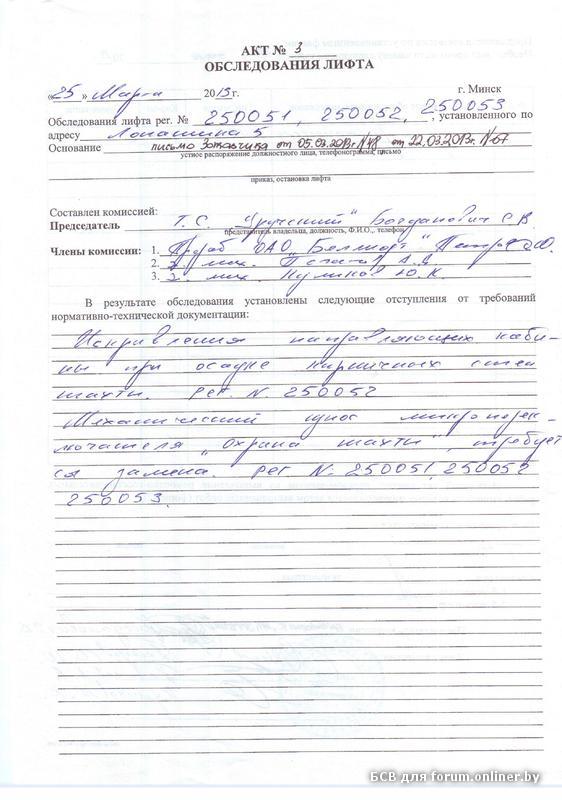

Образец заполнения акта ОС-16 смотрите ниже:

Скачать образец

На нашем сайте вы сможете также скачать формы других актов, используемых в хозяйственной деятельности:

***

При обнаружении дефектов оборудования в процессе его приемки, монтажа, наладки или испытаниях оформляется акт по форме ОС-16 или заполняется самостоятельно разработанный бланк. При оформлении акта присутствуют представители заказчика и организаций, по вине которых возникли неисправности.

***

Еще больше статей по теме — в рубрике «Акт».

Дефектный акт. Образец заполнения 2021 года

Дефектный акт – это специальный учетный документ, который фиксирует недостатки, поломки, дефекты оборудования и техники. Он относится к первичной документации и оформляется на основе выводов комиссии экспертов. Комиссию назначает руководство организации, которая проводит инвентаризационную проверку своего имущества и чаще всего в нее входят сотрудники предприятия из разных структурных подразделений. Обычно к составлению этого документа прибегают те компании, на балансе которых много различного рода оборудования, техники и прочих основных средств. Основанием для работы экспертной комиссии служит приказ, изданный директором предприятия.

ФАЙЛЫ

Скачать пустой бланк дефектного акта .docСкачать образец заполнения дефектного акта .doc

Для чего нужен дефектный акт

Дефектный акт является основанием для решения о списании основных средств. Во время инвентаризации экспертная комиссия при выявлении недочетов вносит сведения о них в специальную таблицу, а также делает выводы о возможности или невозможности их устранения. Если дефекты исправить нельзя, то составляется решение о списании оборудования.

Во время инвентаризации экспертная комиссия при выявлении недочетов вносит сведения о них в специальную таблицу, а также делает выводы о возможности или невозможности их устранения. Если дефекты исправить нельзя, то составляется решение о списании оборудования.

Если дефектный акт будет составлен неверно, то это может послужить отказом в признании налоговой службой затрат на ремонт или списание основных средств в налоговом учете предприятия.

Это, в свою очередь, приведет к увеличению (доначислению) налоговой выплаты и одновременно штрафу.

Как составить дефектный акт

Унифицированной стандартной формы дефектного акта нет, поэтому организации могут писать его либо в свободном виде, либо по специально разработанному внутреннему шаблону. Обычно этот документ выглядит в виде таблицы или оформляется списком, который включает в себя все сведения о выявленных дефектах и вероятностях для их исправления. Если организация составляет документ самостоятельно, то она может оформить его как на фирменном бланке, так и на обычном листе А4.

- название предприятия и данные о руководителе;

- точное наименование оборудования или объекта, по которому проводится инвентаризационная проверка;

- список должностных лиц, входящих в экспертную комиссию;

- сведения о найденных дефектах;

- рекомендации к устранению поломок и дефектов.

Акт составляется в том количестве экземпляров, которое необходимо для всех заинтересованных сторон, при этом каждый из них должен быть заверен экспертной комиссией. Никаких расценок, стоимости оборудования в акте не указывается.

Инструкция по заполнению дефектного акта

- В начале документа указывается дата и номер приказа по утверждению формы дефектного акта, принятой в данной конкретной организации.

- Затем вписываются сведения о предприятии: его название с указанием организационно-правовой формы, а также структурное подразделение или отдел, в котором проводится проверка техники и оборудования на предмет выявления дефектов.

- Далее вносятся фамилия, имя, отчество руководителя организации, с чьей санкции проводится инвентаризация имущества, а также ставится дата проверки и печать (печать ставить необязательно, так как с 2016 года юридические лица, как и индивидуальные предприниматели могут в принципе ее не использовать).

- Ниже вписывают название документа, а также его номер по внутреннему документообороту. Затем опять же ставится дата составления документа и вносится адрес, по которому находится объект, подвергающийся проверке.

- Следующим шагом вписывается дата и номер приказа, которой послужил основанием для работы экспертной комиссии, а также ее состав. Сотрудников, вошедших в комиссию, нужно указывать с полным наименованием должности, фамилии, имени и отчества.

- Далее заполняются подробные сведения об оборудовании, которое проверялось: вносится его название, серия, номер и т.д., а также дата выпуска и ввода в эксплуатацию. Ниже указывается информация о выявленных неисправностях, вписываются единицы их измерения, и количество.

Формулировки, отражающие суть поломок нужно тщательно продумать, они должны быть максимально четкие и правильные.

- Затем предлагаются варианты по их устранению, а также, если это невозможно, то соответствующие причины.

- В последнем разделе дефектного акта члены экспертной комиссии должны подтвердить внесенные в документ данные, поставив напротив указанных должностей свои подписи с обязательной их расшифровкой.

После составления дефектного акта

На основании данного документа члены комиссии выносят решение о проведении восстановительных работ, перечисляют их перечень, а также указывают сметную стоимость, после чего оборудование или техника подвергаются ремонту. Если кто-либо не согласен с выводами экспертной комиссии, он вправе обжаловать данное решение в судебном порядке.

Дефектный акт оборудования: 📄 образец

Дефектный акт оформляется на предприятии при обнаружении у объекта проверки определенных недостатков или неисправностей, ранее не обнаруженных. Используется при контроле за состоянием основных средств или оборудования.

Используется при контроле за состоянием основных средств или оборудования.

Назначение документа

Дефектный акт

— это документ, составляемый при проверке средств производства на наличие дефектов. Оформляется лишь при обнаружении износа или повреждений у осматриваемого оборудования.В случае отсутствия изъянов в оборудовании, дефектный акт не оформляется.

Составляется он лишь при осмотре сложного оборудования на наличие дефектов. Пример: при трещине в небольшом гаечном ключе не требуется документальное подтверждение этого факта.

Наличие дефектного акта является поводом для ремонта либо списания оборудования. Важно, чтобы эту официальную бумагу составляли специалисты, способные правильно оценить состояние средств производства. При списании устройств, подлежащих ремонту, возникает вопрос о необоснованном расходе средств. Если же сделана попытка ремонта невосстановимого оборудования, органы контроля имеют право, например, подать запрос о нарушении правил техники безопасности.

При этом в отсутствии дефектного акта проведенная экспертная инспекция не имеет юридической силы. Работники налоговой службы имеют право не признавать обоснованными расходы на ремонт или покупку новых средств производства. Любые решения, касающиеся рассматриваемого оборудования, принимаются только после оформления дефектного акта. Причем ошибок в оформлении быть не должно, из-за них документ может быть признан недействительным.

Дефектный акт составляется в следующих ситуациях:

- Плановый экспертный осмотр состояния средств производства.

- Проверка после установки оборудования. Обычно проводится в случае сложного монтажа.

- Контроль качества после ремонта основных средств.

- Приобретение новых средств производства.

- Возникновение сбоев в производстве по неизвестным причинам.

Если проверяемый на дефекты объект находится на гарантийном обслуживании — дефектный акт оформляется в обязательном порядке, при списании либо ремонте. Добавляется экспертная оценка от производителя.

Добавляется экспертная оценка от производителя.

Правила составления

Для оформления дефектного акта должны быть веские основания. Работник организации, при наличии подозрений на наличие дефектов у оборудования, докладывает начальству. И уже руководство издает приказ о тщательном осмотре средств производства. В дефектном акте обязательно указывается перечень оборудования, подлежащего проверке. Затем в приказе дается полная информация о составе комиссии, обязанной сделать экспертное заключение по рассматриваемому вопросу.

В действующем законодательстве не предусмотрена фиксированная форма дефектного акта.

Но имеется ряд требований, которым документ обязан соответствовать. В частности, необходимо соблюдать положения статьи 9 ФЗ № 402 «О бухгалтерском учете». В противном случае документ не принимается налоговой инспекцией.

В дефектном акте в обязательном порядке дается ссылка на соответствующий приказ. Необходимо дать номер приказа, дату его подписания и ответственное лицо. В стандартном варианте приказ издается директором предприятия. Далее в дефектном акте повторяется информация об участниках комиссии. Вариантов два: либо в начале документа, либо в конце, перед приложениями.

В стандартном варианте приказ издается директором предприятия. Далее в дефектном акте повторяется информация об участниках комиссии. Вариантов два: либо в начале документа, либо в конце, перед приложениями.

Популярные вопросы по данной статье

✅ Что такое дефектный акт?Документ, который составляется при осмотре сложного оборудования на наличие дефектов. Например, при осмотре автомобиля.

✅ В каких ситуациях составляется дефектный акт?Дефектный акт необходимо составить в следующих ситуациях:

- Плановый экспертный осмотр состояния оборудования;

- Проверка оборудования после установки в случае сложного монтажа;

- Контроль качества после ремонта;

- Приобретение нового товара;

- Возникновение сбоев в производстве по неизвестным причинам.

Документ должен содержать следующую информацию:

- Описание объекта проверки;

- Перечень дефектов — явные поломки и потенциальные дефекты;

- Выводы комиссии.

Вот основные требования к составу комиссии, которая должна включать:

- Работников, занимающихся эксплуатацией проверяемого оборудования;

- Работников ремонтного отдела;

- Представителей отдела, принимающего технику;

- Работников бухгалтерии.

Состав экспертной комиссии меняется в зависимости от типа объекта и сложности оценки. Например, в случае ремонта сложного промышленного оборудования экспертную оценку способен дать только специалист. Если на предприятии не имеется профессионала нужной категории, его привлекают со стороны.

Требования к содержанию дефектного акта

Имеется ряд положений, которые обязан в себе содержать дефектный акт:

- Описание объекта проверки. Идентификационные номера, внешний вид и т. п.

Описание составляется так, чтобы человек, не знакомый с проверяемым оборудованием, сумел его опознать без затруднений. Обязательно перечисляются все идентификационные номера и их расположение.

Описание составляется так, чтобы человек, не знакомый с проверяемым оборудованием, сумел его опознать без затруднений. Обязательно перечисляются все идентификационные номера и их расположение. - Перечень дефектов. В ряде случаев участники комиссии отдельно отмечают, кто из них нашел определенные поломки или повреждения конструкции. Обычно дефекты делятся на две основные категории:

- Явные, обнаруженные поломки. Их наличие не требует дополнительных доказательств. Пример: трещина или деформация определенной детали. Дается подробное описание поломки и предположительные причины ее возникновения. Желательно в приложениях добавить изображение поломки.

- Потенциальные дефекты. Группа, более сложная для обнаружения. Здесь перечисляются поломки, способные возникнуть при отсутствии ремонта. Пример: износившийся передаточный ремень станка. Он еще способен работать. Но без скорейшей замены непременно выйдет из строя. В этом пункте перечисляется каждый потенциальный дефект, равно как и причины его возникновения.

- Выводы комиссии. Здесь перечисляются выводы, сделанные проверяющими в процессе оформления дефектного акта. Указывается, надо ли восстанавливать либо списывать средства производства. Далее перечисляются действия по исправлению ситуации: частичный либо полный ремонт, списание и т. п. В ряде случаев оборудование начинает выходить из строя из-за использования некачественных материалов для производства. Этот факт тоже обязательно указывается в отчете.

Приложения к дефектному акту: документы на соответствующее оборудование или основные средства, с указанием срока и условий эксплуатации. Здесь же перечисляются материальные свидетельства наличия дефектов — фотографии, испорченная конечная продукция и т. п. В конце идут подписи всех участников комиссии.

Требования к составу проверяющей комиссии

Отдельно следует перечислить состав комиссии, занимающейся экспертной оценкой проблемного оборудования. В нее должны входить следующие лица:

- Работники, занимающиеся эксплуатацией проверяемого оборудования.

С их подачи начинается проверка и оформление дефектного акта, и они первые обязаны определить, требуется ли ремонт или замена средств производства. В большинстве случаев в комиссию входит старший по отделу или подразделению. Либо выбирают наиболее опытного специалиста, знакомого с оборудованием того типа, что проходит осмотр.

С их подачи начинается проверка и оформление дефектного акта, и они первые обязаны определить, требуется ли ремонт или замена средств производства. В большинстве случаев в комиссию входит старший по отделу или подразделению. Либо выбирают наиболее опытного специалиста, знакомого с оборудованием того типа, что проходит осмотр. - Работники ремонтного отдела. Если на предприятии имеется собственный ремонтный отдел — выбирается представитель данного подразделения. При проверке оборудования, находящегося на гарантии, необходим представитель от производителя. Ремонтники дают экспертную оценку объему работ по восстановлению. Они обязаны предоставить разумную смету на восстановление техники. Если средства производства не подлежат восстановлению — в дефектном акте перечисляются причины, по которым ремонт невозможен и требуется списание.

- Представители отдела, принимающего технику. В ряде случаев — это контроллеры от ремонтного отдела. Они обязаны сделать экспертное заключение о наличии дефектов.

А при восстановлении или списании удостовериться: новая либо восстановленная техника работает согласно требованиям предприятия-заказчика.

А при восстановлении или списании удостовериться: новая либо восстановленная техника работает согласно требованиям предприятия-заказчика. - Работники бухгалтерии. Их задачи — зафиксировать затраты на ремонт/замену оборудования. После оформления дефектного акта в их задачу входит подготовка отчета с перечислением всех расходов. Указывается как итоговая сумма, так и ее составляющие: доставка запчастей, траты на ремонт, простаивание производства и т. п. При списании указывается полная стоимость приобретения и доставки оборудования.

Вся информация, касающаяся проверяющих лиц, отражается в самом дефектном акте.

Необходимо учитывать: состав экспертной комиссии меняется в зависимости от типа объекта и сложности оценки. Пример: целесообразность замены двери способен оценить и человек, не являющийся специалистом. Если появилась трещина в косяке — достаточно косметического ремонта. А если дверь раскололась надвое, то необходима замена и списание.

Иная ситуация в случае ремонта сложного промышленного оборудования. Здесь экспертную оценку способен дать только специалист. Если на предприятии не имеется профессионала нужной категории — его привлекают со стороны. В дефектном акте обязательно ставится его подпись, ФИО, указывается место работы. Дополнительно перечисляются доводы в пользу восстановления либо списания и замены.

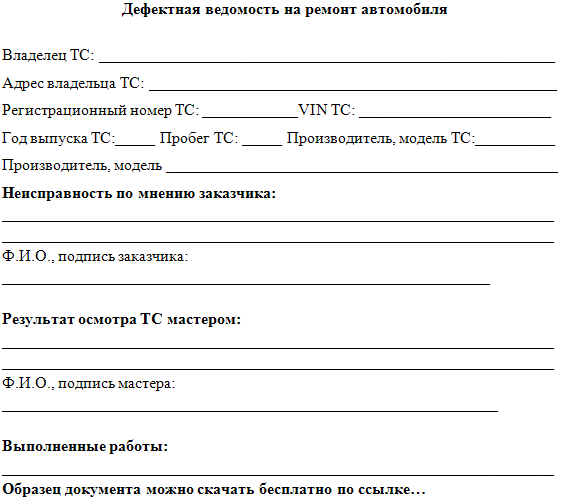

Образец заполнения дефектного акта

В качестве примера стоит рассмотреть дефектный акт, составляемый при поломке коробки передач авто в организации, занимающейся перевозками. Описываемый вариант подойдет для любого узла транспортного средства. Выглядит он следующим образом:

Описываемый вариант подойдет для любого узла транспортного средства. Выглядит он следующим образом:

- Название. Варианты: «Акт дефектации автомобиля», «Дефектный акт на ремонт авто», «Акт технического состояния транспортного средства». При необходимости указывается название узла, но это необязательно.

- Информация о дате составления дефектного акта. Ниже вписывается место оформления документа — населенный пункт и точный адрес.

- Перечисляются данные о проверяющих. В состав комиссии, ответственной за дефектный акт, обычно входит автомеханик предприятия и представитель от бухгалтерии. Опционально в состав экспертной комиссии вводится представитель производителя авто, если оно находится на гарантии. Нередко проверяющим является и водитель данного транспортного средства.

- Причины проведения осмотра и оформления дефектного акта.

- Информация об авто, имеющаяся у владельца.

- Информация об авто, имеющаяся у ремонтников. Пункт включается опционально, в случае проведения ремонта на сторонней СТО.

- Регистрационные данные по транспортному средству. В обязательном порядке даются комбинации цифр, отмеченные на номерных узлах, номер самого авто, полученный на производстве, и госномер. Разночтений между паспортом авто и дефектным актом быть не должно.

- Результаты осмотра. В этом пункте документа перечисляются найденные дефекты и вероятные причины их возникновения.

- Сроки проверки. Указывается дата начала и окончания осмотра дефектной МКПП. Не следует путать с датой составления дефектного акта.

- Перечень инструментов, использованных при осмотре авто. Затем обязательно описываются способы проверки. При необходимости — поэтапно.

- Условия проведения проверки и составления дефектного акта. В частности, описывается помещение, где проводился осмотр. Обязательно указываются помехи для проверки, если таковые имелись.

- Советы и рекомендации членов комиссии. Пишется, требуется ли замена или ремонт узла. При необходимости ремонта — указывается, что необходимо сделать для восстановления МКПП авто.

Желательно дать рекомендации по правильной эксплуатации транспортного средства.

Желательно дать рекомендации по правильной эксплуатации транспортного средства. - Приложения. Здесь даются чеки (плата за проверку, новые детали и т. п.), фотографии дефектных деталей, экспертные заключения членов комиссии, зафиксированные в письменном виде.

- Подписи членов комиссии, составивших акт. Здесь же обязательно указывается председатель комиссии. Обязательно дается расшифровка подписей, полное имя.

Следует учитывать: в случае серьезных поломок руководить комиссией должен главный механик предприятия или иное ответственное лицо из руководства. При этом остальной состав комиссии может не меняться.

При комплексных проверках, дефектный акт составляется отдельно для каждого осматриваемого объекта.

Скачать документы

В качестве возможного варианта для заполнения рекомендуется обратить внимание на формы ОС-2 и ОС-3.

Форма ОС-2 используется при внутреннем перемещении основных средств — в частности, из производства в ремонтный отдел. А форма ОС-3 применяется в случае составления акта приема-передачи отремонтированного оборудования.

А форма ОС-3 применяется в случае составления акта приема-передачи отремонтированного оборудования.

Образец акта дефектовки оборудования

Акты, по которым производится дефектация оборудования, составляются исходя из требования государственной структуры, занимающейся контролированием учетов основного фонда бюджетной организации.

Их оформление производится непосредственно перед тем, как отправить оборудование владельцу с целью ремонта.

Особенности оформления актов

Процедуры по дефектации оборудования выполняются для того, чтобы профессионально исследовать техническое состояние технических приборов и получить данные по поводу возможностей их дальнейшей эксплуатации.

Кроме того, в процессе получения экспертных оценок подготавливаются заключения по поводу необходимого ремонта и той суммы, которую на него придется затратить.

Процедура по дефектации предполагает наличие разборки устройств, совершение манипуляций по выявлению поломки, дефекта какой-либо детали, узла, агрегата, подготовки дефектных ведомостей, совершение сборки, разработки, предложения по снятию выявленной неисправности при указании цены процедуры по ремонтному восстановлению.

Исходя из итога произведенной процедуры, совершается процесс по оформлению акта согласно установленным законодательством образцам.

В данных документах в обязательном порядке прописывается:

точная дата, когда было приобретено данное оборудование;

время и день, когда произошли введение в эксплуатацию и выход прибора из рабочего состояния;

помимо всего прочего, рекомендуется указывать величину периодичности проведения профилактических мероприятий по оборудованию, специфику неисправностей, а также исчерпывающую информацию касательно контактных лиц, адреса организаций (владельцев оборудований).

Кроме того, следует включить перечень профессиональных рекомендаций, касающихся дальнейшего применения оборудования. Речь может идти о продаже, ремонте, утилизации, эксплуатации.

Куда нужно подавать документы

Когда произошло составление актов, они, совместно с перечнем неисправного оборудования, передаются в дилерские центры либо на предприятия-изготовители. При возникновении необходимости ускорения сроков по проведению дефектаций рекомендуется обращаться за помощью к квалифицированным специалистам в данной области.

При возникновении необходимости ускорения сроков по проведению дефектаций рекомендуется обращаться за помощью к квалифицированным специалистам в данной области.

Как правило, речь идет о предложении качественных дефектационных услуг при наличии доступных цен и возможности предельно быстрого исполнения заявленной процедуры.

Ниже расположен типовой бланк и образец акта дефектовки оборудования, вариант которого можно скачать бесплатно.

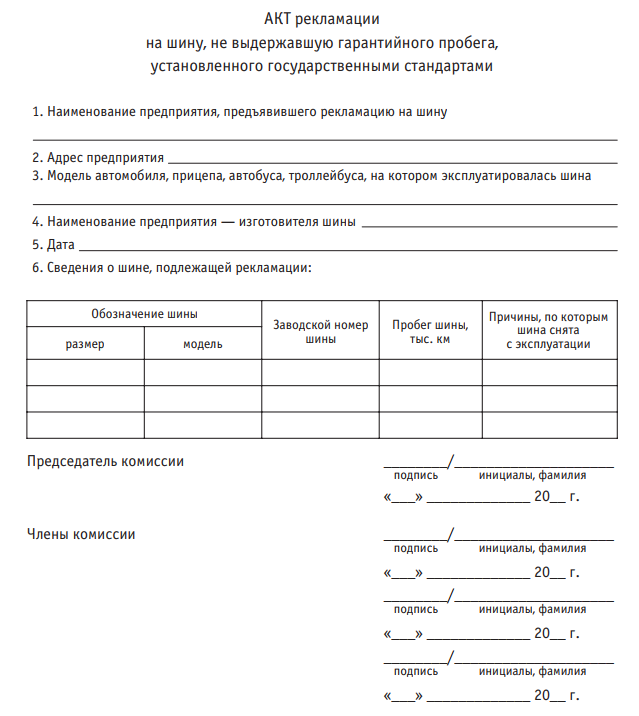

Акт дефектовки автозапчасти (образец заполнения 2021)

Акт дефектовки – документ фиксирующий текущее техническое состояние объекта (автозапчасти). Акт составляется в двух экземплярах.

В статье поговорим об акте дефектовки автозапчасти. Кроме данного документа на нашем сайте вы можете найти ссылки на другие подобные акты: → Акт приема-передачи автомобиля; → Передаточный акт при реорганизации; → Акт на уничтожение документов.

Акт дефектовки автозапчастиДокумент создается для фиксации недостатков в момент осмотра неисправности в запчастях. Обычно он представляет собой таблицу, в которой прописываются все необходимые работы, требующиеся для устранения неполадок без указания стоимости. По этим признакам этот документ напоминает смету. Различные организации могу использовать свои собственные формы заполнения данного документа.

Обычно он представляет собой таблицу, в которой прописываются все необходимые работы, требующиеся для устранения неполадок без указания стоимости. По этим признакам этот документ напоминает смету. Различные организации могу использовать свои собственные формы заполнения данного документа.

Но всегда в них должны быть прописаны следующие пункты: (нажмите для раскрытия)

- информация о лицах, которые входят в экспертную комиссию;

- наименование запчасти, которая попадает под проверку;

- предложения, выдвинутые комиссией по устранению выявленных дефектов и поломок;

- перечисление выявленных дефектов.

Когда проверяется автомобиль целиком, то комиссия должна исследовать отдельно каждую его составляющую: кузов, двери, двигатель, коробку передач и так далее. Данные о каждом объекте, прошедшем осмотр, фиксируются в таблице. В ней также указывается степень их износа, а также работы, которые потребуются для устранения неисправностей.

Как оформить акт?Акт дефектовки следует оформлять в письменном виде.

В бланке должны быть прописаны следующие данные: (нажмите для раскрытия)

- место составления и место;

- список участвующих в проверке;

- подписи членов экспертной комиссии;

- осматриваемые технические средства;

- выявленные дефекты объектов;

- предъявляемые требования;

- дополнительные замечания комиссии;

- другая информация.

Опираясь на данные в подготовленном акте, экспертная комиссия может сделать вывод и выдать заключение о необходимости или отсутствии необходимости в ремонте или о замене дефективной детали (полной или частичной).

Данный документ оформляется после того, как приходит в неисправность автозапчасть. Все дефекты, нарушения в работе фиксируются в таблицу и уже после, основываясь на данных, указанных в акте, составляется смета по ремонту запчасти или принимается решение о ее замене.

Скачать акт дефектовки автозапчасти

Акт дефектовки. Образец составления и бланк для скачивания 2021 года

Акт дефектовки или, правильнее, дефектный акт является первичным учетным документом, сопровождающим акты приема-передачи оборудования или иного имущества, акты приема оборудования или иного имущества в эксплуатацию, акты осмотра места происшествия, акты освидетельствования и т. д.

д.Файлы в .DOC:Бланк акта дефектовкиОбразец акта дефектовки

Назначением дефектного акта является фиксация различного рода повреждений и неисправностей с указанием вариантов исправления дефектов.

Когда составляется

Сфера применения актов дефектовки обширна. Так, дефектные акты составляются с целью:

- установления стоимости восстановительного ремонта автомобилей, пострадавших в ДТП;

- установления размера страхового возмещения;

- фиксации повреждений оборудования вследствие неправильного монтажа для последующего направления претензий;

- фиксации недостатков объекта недвижимости, сдаваемого в эксплуатацию после завершения строительства или капитального ремонта. Об особенностях составления акта ввода объекта в эксплуатацию подробнее рассказано в материале по ссылке;

- фиксации дефектов имущества, приобретенного по договору купли-продажи;

- фиксации факта повреждения арендованного имущества и т.д.

Вне зависимости от назначения акта составляется он всегда по результатам осмотра предметов, объектов или оборудования специалистом или экспертом.

Виды актов

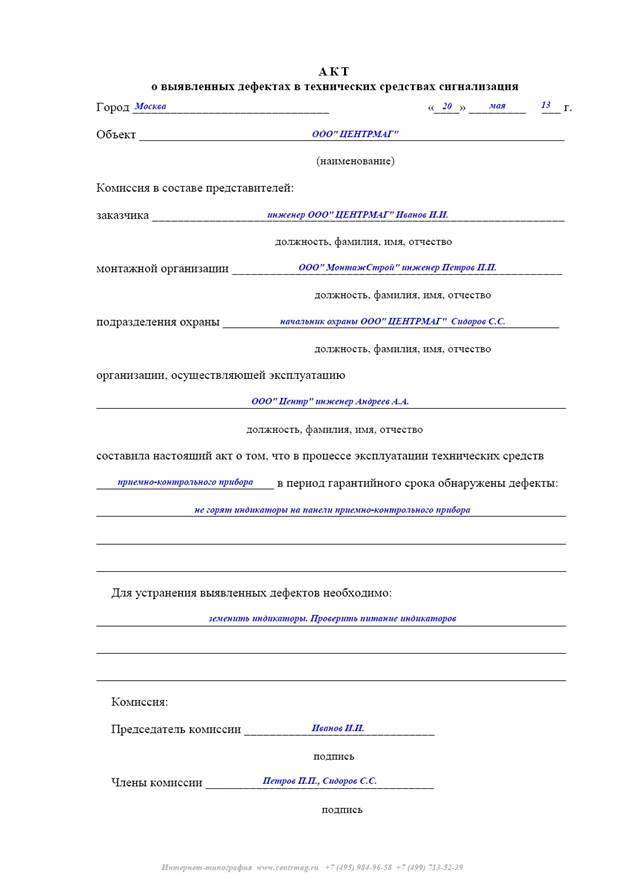

Форма акта определяется характером правоотношения, в связи с которым производится осмотр на предмет выявления дефектов. Так, акт о дефектах оборудования составляется в соответствии с Постановлением № 7 Госкомстата РФ от 21.01.2003 года:

- в случаях выявления дефектов оборудования в процессе его монтажа или проведения пусковых или наладочных работ;

- при выявлении дефектов качества основных средств предприятия, установленных в результате проведения инвентаризации.

Акт составляется экспертной комиссией. В акте, помимо констатации факта наличия дефектов, должно содержаться также и заключение о возможности или невозможности исправления этих дефектов.

В случае если исправление будет признано невозможным, в соответствии с Приказом №26 н Минфина РФ от 30 марта 2001 года составляется акт о списании дефектного оборудования.

Акт дефектовки объекта строительства или капитального ремонта составляется в соответствии с требованиями к первичным бухгалтерским документам, установленными ст. 9 Закона РФ «О бухгалтерском учете». В тексте акта должны присутствовать:

9 Закона РФ «О бухгалтерском учете». В тексте акта должны присутствовать:

- список выявленных дефектов;

- список мер, необходимых для устранения выявленных дефектов.

Акт дефектовки поврежденного в ДТП транспортного средства составляется по результатам проведенного специалистом или экспертом технического осмотра автомобиля. В акте перечисляются все поврежденные узлы и части автомобиля, способы и стоимость восстановления автомобиля или признание факта невозможности его ремонта.

Составление акта

Унифицированной и обязательной к применению формы акта дефектовки не существует. В рамках предприятия бланки дефектных актов разрабатываются самостоятельно и закрепляются в учетной политике организации для целей бухгалтерского учета.

На нашем сайте вы можете скачать бланк дефектного акта, нуждающийся в небольшой индивидуализации в зависимости от вида акта.

образец заполнения, форма акта о выявленных дефектах оборудования ОС-16

Содержание статьи

Акт дефектовки относится к первичному документу и может быть сформирован на базе выводов специальной экспертной комиссией. Комиссия может быть назначена непосредственным руководством компании, которая осуществляет инвентаризационную проверку личного имущества и нередко в нее включены наемные сотрудники организации из различных структурных подразделений.

Комиссия может быть назначена непосредственным руководством компании, которая осуществляет инвентаризационную проверку личного имущества и нередко в нее включены наемные сотрудники организации из различных структурных подразделений.

Нередко к формированию данной документации прибегают те организации, на балансе которых находится огромное число различного оборудования, техники и иных основных средств.

Главным основанием для работы сформированной комиссии является Приказ, который издается руководством фирмы.

Форма на списание

В процессе инвентаризационного осмотра либо же проверки уровня качества основных средств специально сформированной комиссией могут быть обнаружены различные дефекты. Решение относительно ремонта/списания оборудования с выявленными дефектами может приниматься на базе составленного дефектного акта.В том случае если рассматриваемый акт отсутствует либо же сформирован неправильно, он нередко является главной причиной непризнания налоговым органом расходов на ремонтные работы или списание основных средств в налоговом учете компании, что приводит к необходимости доначисления налоговых боров и штрафных санкций.

Начиная с января 2013 года, унифицированная форма первичной документации является не обязательной к использованию. Все утвержденные образцы несут под собой исключительно рекомендационный характер.

Одновременно с этим, законодательство РФ не запрещает применять типовую форму в ее изначальном варианте. Исходя из этого, допускается возможность формирования дефектного акта по унифицированной форме ОС-16.

Рассматриваемая форма акта используется в процессе документальной фиксации выявленных дефектов, при установке, наладке различного оборудования, а также при осуществлении планового осмотра. Часто документ применяется с целью фиксации дефектов в различных сферах трудовой деятельности.

Унифицированная форма ОС-16 была утверждена Постановлением Госкомстата №7 в январе 2003 года. Полное наименование документации – “Акт относительно обнаруженных дефектов оборудования”.

Одновременно с этим, содержание данной формы не является универсальным, частое применение акта является недопустимым. К примеру, невозможно применять подобного рода документацию при обнаружении дефектов объектов, которые относятся к недвижимому имуществу.

К примеру, невозможно применять подобного рода документацию при обнаружении дефектов объектов, которые относятся к недвижимому имуществу.

Требования к заполнению

Как отмечалось ранее, унифицированная форма документа является необязательной, поэтому компании имеют полное право формировать его в свободном виде либо же использовать свою персональную наработку шаблона, которая закреплена в учетной политике.Нередко данный документ имеет вид таблицы либо же формируется списком, включающим в себя всю необходимую информацию относительно обнаруженных дефектов и возможность их исправления.

Если же компания формирует документ своими силам, то допускается возможность его оформления на персональном бланке либо же на стандартной бумаге формата А4.

Необходимо помнить, что акт обязательно должен включать в себя такие сведения, как:

- наименование компании и персональные сведения руководства;

- точное название оборудования, по которому была произведена инвентаризационная проверка;

- полный перечень должностных лиц, которые включены в специальную экспертную комиссию;

- информацию относительно выявленных дефектов;

- основные рекомендации к возможному исправлению неисправности.

[docs]

Документ должен быть сформирован в том количестве, которое нужно для всех без исключения заинтересованных лиц, причем обязательно экземпляры должны быть заверены.

В документе не нужно указывать расценок, себестоимости оборудования.

Алгоритм формирования

Изначально в документе обязательно должны быть отображены время и номер Приказа относительно утверждения формы рассматриваемого акт, который принят в конкретной компании.

Далее необходимо занести информацию относительно компании, а именно:

- ее наименование, с обязательным отображением организационно-правовой формы;

- структурное подразделение либо же отдел, в котором была произведена проверка техники/оборудования на предмет обнаружения неисправностей.

Затем нужно будет указать:

- Полные инициалы непосредственного руководителя компании, по чьей инициативе была осуществлена инвентаризация какого-либо имущества.

- Время проведения проверки и печать.

Стоит отметить, что печать не является обязательным реквизитом, поскольку с 2016 года юридические лица и индивидуальные предприниматели имеют полное право ее не применять в процессе своей трудовой деятельности.

Стоит отметить, что печать не является обязательным реквизитом, поскольку с 2016 года юридические лица и индивидуальные предприниматели имеют полное право ее не применять в процессе своей трудовой деятельности.

После этого указывают:

- наименование документации;

- нумерацию непосредственно по внутреннему документообороту, повторно проставляется дата формирования акта и адрес, где расположен объект, по которому происходила проверка.

На следующем этапе необходимо указать сведения относительно:

- даты и номера Приказа, на основании которого начала работу сформированная экспертная комиссия;

- перечень лиц, входящих в состав комиссии.

Наемных сотрудников, которые входят в состав экспертной комиссии, необходимо обязательно указывать с отображением занимаемой должности. В формате: инициалы – должность.

После этого, необходимо указать подробную информацию относительно самого оборудования, которое было подвержено проверке, а именно:

- указывается его полное наименование;

- серия и номер;

- дата изготовления;

- когда именно оно было введено в эксплуатацию.

Ниже необходимо указать сведения относительно числа обнаруженных неисправностей, указать единицу измерения и объем.

В обязательном порядке нужно тщательно продумывать формулировку, способную отразить основную суть неисправности. Иными словами, она должна быть краткой и одновременно емкой.

После указания сути неисправности, необходимо указать рекомендации по возможному исправлению. Если же исправить поломку невозможно, необходимо указать на основные причины.

В завершающем разделе рассматриваемого акта, все без исключения члены экспертной комиссии обязаны подтвердить указанные в документе сведения, проставив напротив своих инициалов подписи. Обязательно подпись должна быть с расшифровкой.

Что происходит после

На базе сформированного дефектного акта, члены экспертной комиссии принимают решение относительно возможности проведения ремонтных работ, перечисляют подробный их перечень, а также дополнительно отображают сметную себестоимость, после чего оборудование либо же техника отправляется на ремонт.

В том случае, если кто-либо выражает несогласие с составленными выводами экспертной комиссии, то он имеет полное право на обжалование этого вопроса через судебный орган.

Однако на практике это встречается редко, поскольку судебные разбирательства невыгодны (необходимо много времени и финансовых затрат).

Акт на списание ОС относится к первичной документации, которая представляет техническое заключение относительно списываемых (рекомендуемых к списанию) основных средств, поэтому ценовые значения в нем не должны быть отображены.

Если говорить об основных правилах формирования акта на ремонт ОС, то они являются неизменными, как и для дефектного акта списания, которые указаны выше.

Важно помнить, что допускать какие-либо ошибки или опечатки недопустимо, поскольку из-за этого могут возникнуть различные недоразумения с контролирующими органами.

Как сделать акт выполненных работ в 1С и распечатать его, можно узнать из данной инструкции.

Об авторе

- Григорий Знайко

- Журналист, предприниматель. Веду свое дело и не понаслышке знаю проблемы и сложности, с которыми стакиваются ИП и ООО.

Свежие публикации

Данные обнаружения неисправностей в здании для помощи в создании диагностического алгоритма и тестировании производительности

Техническое качество набора данных можно понять с помощью трех основных точек зрения: 1) точность измерений на объектах; 2) точность имитационных моделей; 3) достоверность достоверной информации о наличии или отсутствии неисправностей и их серьезности. Описание и иллюстрации каждого из них приведены ниже.

Измерения объектов

Измерения объектов, которые включены в набор данных, включают данные датчиков, а также данные, указывающие на состояние оборудования и команды управления. Диапазон данных датчика: температура, относительная влажность, мощность, давление и воздушный поток. Команды состояния оборудования и управления включают такие параметры, как команды управления клапаном и заслонкой, заданные значения температуры и рабочие режимы.

Технические характеристики соответствующих датчиков FRP и FLEXLAB представлены в таблице 10. На объектах доступно гораздо больше датчиков, однако мы сообщаем только те, которые используются в наборе данных, описанном в этом документе).

Таблица 10 Технические характеристики соответствующих датчиков экспериментальных установок FLEXLAB и FRP.Производственные датчики периодически калибруются с использованием различных стандартных подходов, основанных на ISO / IEC 17025 23 , который определяет требования для испытательных и калибровочных лабораторий. Для иллюстрации приведен подробный пример калибровки датчиков температуры (термисторов) FLEXLAB AHU на водяной бане.

Датчики температуры приточного и возвратного воздуха вставляются в соответствующий воздуховод, а датчик температуры смешанного воздуха помещается в камеру смешанного воздуха AHU, которая открыта для возврата и наружного воздуха (рис. 1). Калибровка проводится с использованием эталонного датчика с точностью 0,01 ° C (датчик USP3021), устройства сбора данных Agilent / Keysight 34970 A и водяной бани Anova. Все измерения Agilent проводятся для того, чтобы гарантировать, что измерения тестирующего сенсора соответствуют эталонному сенсору, и они используют размер шага 5 ° C для ограничения интересующего диапазона.

1). Калибровка проводится с использованием эталонного датчика с точностью 0,01 ° C (датчик USP3021), устройства сбора данных Agilent / Keysight 34970 A и водяной бани Anova. Все измерения Agilent проводятся для того, чтобы гарантировать, что измерения тестирующего сенсора соответствуют эталонному сенсору, и они используют размер шага 5 ° C для ограничения интересующего диапазона.

Пример результата калибровки температуры приточного воздуха в результате этого процесса показан на рис. 5, где показана калибровка экспериментальных датчиков с точностью до 0.02 ° C эталонного датчика. Нормальный интересующий диапазон датчиков температуры в FLEXLAB составляет от 5 ° C до 45 ° C, поэтому датчик температуры приточного воздуха калибруется в диапазоне от 5 ° C до 60 ° C. Синие точки и оранжевые точки — это измерения температуры эталонным датчиком и недавно откалиброванным датчиком температуры приточного воздуха соответственно. Черные точки, нанесенные на вторичную ось Y, представляют разницу между недавно откалиброванным датчиком и эталонным датчиком. График показывает, что во всем интересующем диапазоне измерения только что откалиброванного датчика (оранжевые точки) совпадают с измерениями эталонного датчика (синие точки) с точностью до ± 0.02 ° С. Есть один выброс (0,06 ° C) на низкоомной и высокотемпературной (левой) стороне графика. Температуры ниже примерно 35 ° C очень точно соответствуют эталонному датчику со смещением в пределах ± 0,01 ° C.

График показывает, что во всем интересующем диапазоне измерения только что откалиброванного датчика (оранжевые точки) совпадают с измерениями эталонного датчика (синие точки) с точностью до ± 0.02 ° С. Есть один выброс (0,06 ° C) на низкоомной и высокотемпературной (левой) стороне графика. Температуры ниже примерно 35 ° C очень точно соответствуют эталонному датчику со смещением в пределах ± 0,01 ° C.

Калибровка температуры приточного воздуха на водяной бане.

Для проверки данных о состоянии оборудования и команд управления использовались результаты функциональных тестов. Основная цель функциональных тестов — убедиться, что работа системы согласуется с разработанными последовательностями управления и отражает безотказное рабочее поведение.Неудачный функциональный тест будет указывать на неправильную реализацию логики управления, сбои оборудования или неточные системные отчеты о состоянии и данных команд.

Например, на рис. 6 (a) показана характеристическая кривая для клапана нагревательного змеевика FLEXLAB AHU, расход греющей воды в зависимости от управляющего сигнала клапана нагревательного змеевика. Как и ожидалось, после открытия клапана более чем на 20% расход постоянно увеличивается, пока не достигнет максимального значения в открытом положении на 80–100%. Точно так же на рис. 6 (b) показана зависимость уставки температуры приточного воздуха от управляющего сигнала контура охлаждения.Это указывает на то, что управляющий сигнал контура охлаждения модулируется между более высокими и более низкими значениями, чтобы вызвать сброс уставки температуры приточного воздуха в соответствии с заданной последовательностью управления.

6 (a) показана характеристическая кривая для клапана нагревательного змеевика FLEXLAB AHU, расход греющей воды в зависимости от управляющего сигнала клапана нагревательного змеевика. Как и ожидалось, после открытия клапана более чем на 20% расход постоянно увеличивается, пока не достигнет максимального значения в открытом положении на 80–100%. Точно так же на рис. 6 (b) показана зависимость уставки температуры приточного воздуха от управляющего сигнала контура охлаждения.Это указывает на то, что управляющий сигнал контура охлаждения модулируется между более высокими и более низкими значениями, чтобы вызвать сброс уставки температуры приточного воздуха в соответствии с заданной последовательностью управления.

Примеры результатов функционального тестирования FLEXLAB.

На рисунке 7 показан функциональный тест FRP RTU, в котором команда управления для сигнала скорости вентилятора RTU (%) отслеживается соответствующим образом с измеренным расходом воздуха вентилятора RTU (L / S), поскольку сигнал увеличивается с примерно 40 % до 100%.

Примеры результатов функционального тестирования FRP.

Имитационные модели

Модель EnergyPlus-Modelica, которая использовалась для генерации имитационных данных для многозонного AHU № 1 24 . Большой офис Министерства энергетики США Модель коммерческого эталонного здания 25 (далее — эталонное здание ) в EnergyPlus использовалась для расчета тепловой нагрузки на здание, поскольку эталонные здания представляют собой достаточно реалистичные характеристики здания и строительные практики и широко используются при оценке проектирования и эксплуатации зданий 26 .Поскольку процессы управления идеализированы в EnergyPlus и могут не фиксировать краткосрочное поведение систем HVAC, системы HVAC в большом офисе Reference Building были повторно реализованы с компонентами из библиотеки Modelica Buildings Library для моделирования динамического поведения. Чтобы сохранить реалистичный отклик системы в представлении Modelica, кривые производительности системы из Reference Building были перенесены в представление Modelica. Компонентные и системные модели Modelica прошли валидацию с использованием эмпирической проверки, сравнительного тестирования и аналитической проверки.Наиболее подходящие для моделей, используемых в этой работе, сравнительные испытания, в которых результаты сравниваются с другими симуляторами, использовались для многозонных моделей воздушного потока 27 . Кроме того, аналитическая проверка, в которой результаты сравниваются с точными решениями, использовалась для проверки большинства моделей отдельных компонентов в Modelica, таких как тепломассообмен и хранение, для элементов сопротивления потоку, таких как клапаны и трубы, для для моделей с вентилятором и для транспортных средств радиосвязи 28 .

Компонентные и системные модели Modelica прошли валидацию с использованием эмпирической проверки, сравнительного тестирования и аналитической проверки.Наиболее подходящие для моделей, используемых в этой работе, сравнительные испытания, в которых результаты сравниваются с другими симуляторами, использовались для многозонных моделей воздушного потока 27 . Кроме того, аналитическая проверка, в которой результаты сравниваются с точными решениями, использовалась для проверки большинства моделей отдельных компонентов в Modelica, таких как тепломассообмен и хранение, для элементов сопротивления потоку, таких как клапаны и трубы, для для моделей с вентилятором и для транспортных средств радиосвязи 28 .

Модель HVACSim +, которая использовалась для создания смоделированного набора данных для многозонного блока VAV AHU № 2, была подтверждена экспериментальными данными из физического блока, для представления которого была создана модель. Эта проверка подробно описана в 29 . Чтобы проверить модель в безотказных условиях, были проведены эксперименты в установившемся режиме и динамические эксперименты, чтобы получить экспериментальные данные для сравнения. Энергетические индексы (т.е. электрическая энергия, потребляемая возвратным и приточным вентилятором, энергия нагревающей воды, потребляемая нагревательным змеевиком, и энергия охлажденной воды, потребляемая охлаждающим змеевиком) использовались для сравнения смоделированного потребления энергии с реальным потреблением энергии во время эксперимента.Рабочие индексы (т.е. температура, воздушный поток и контрольные индексы) использовались для сравнения смоделированных рабочих переменных с фактическими измерениями. Для иллюстрации в таблице 11 представлены рабочие показатели температуры, которые использовались для проверки модели. В таблице «max diff.» указывает максимальную разницу среднечасовых значений между смоделированными значениями и экспериментальными данными. Максимальные отклонения менее 20% от типичного значения были приняты как достаточные.

Чтобы проверить модель в безотказных условиях, были проведены эксперименты в установившемся режиме и динамические эксперименты, чтобы получить экспериментальные данные для сравнения. Энергетические индексы (т.е. электрическая энергия, потребляемая возвратным и приточным вентилятором, энергия нагревающей воды, потребляемая нагревательным змеевиком, и энергия охлажденной воды, потребляемая охлаждающим змеевиком) использовались для сравнения смоделированного потребления энергии с реальным потреблением энергии во время эксперимента.Рабочие индексы (т.е. температура, воздушный поток и контрольные индексы) использовались для сравнения смоделированных рабочих переменных с фактическими измерениями. Для иллюстрации в таблице 11 представлены рабочие показатели температуры, которые использовались для проверки модели. В таблице «max diff.» указывает максимальную разницу среднечасовых значений между смоделированными значениями и экспериментальными данными. Максимальные отклонения менее 20% от типичного значения были приняты как достаточные.

Для проверки модели на наличие неисправности смоделированные рабочие данные для конкретной неисправности были проверены, чтобы гарантировать, что они воспроизводят сигнатуру основной неисправности, полученную в результате измерений на объекте. Пример показан на рис. 8. График показывает измеренную и смоделированную температуру воздуха на выходе из нагревательного змеевика при неисправной и исправной работе. Смоделированная температура (коричневая сплошная линия) во время неисправной работы намного выше, чем смоделированная температура во время безотказной работы (голубая пунктирная линия).Такое поведение смещения соответствовало наблюдаемому в физических измерениях, показывалось красным (неисправная работа) и темно-синим пунктиром (исправная работа).

Рис. 8 Температура воздуха на выходе из нагревательного змеевика, связанная с наличием и отсутствием протекающей неисправности нагревательного змеевика.

Неисправность на земле

Признание достоверности данных как неисправных или исправных, было проверено сначала посредством функционального тестирования (экспериментальные данные) и инженерной логики (экспериментальные и смоделированные данные).Функциональные тесты, описанные в предыдущем разделе, посвященном измерению объекта , гарантируют, что работа системы согласуется с разработанными последовательностями управления. В то время как неудачный функциональный тест может указывать на неисправное оборудование (включая датчики и данные о состоянии / командах) или неправильную реализацию управляющих последовательностей, успешный функциональный тест может подтвердить безотказную работу. Например, рис. 6 (a) предполагает, что клапан нагревательной спирали перемещается плавно, без каких-либо ранее существовавших неисправностей, связанных с заеданием или утечкой.Точно так же на рис. 6 (b) показано, что уставка температуры приточного воздуха была сброшена в соответствии с заданной последовательностью, которая действовала на месте.

После функционального тестирования данные для каждого случая наличия или отсутствия ошибок визуально проверялись для подтверждения наличия или отсутствия ошибок (и их серьезности). Инженерная логика и знание реализованных стратегий управления были применены, чтобы подтвердить, что сценарий «безотказной работы» и сценарий «наложенной неисправности» действительно отражены в тенденциях данных.На рис. 8 представлен пример для подтверждения сигнатуры неисправности, вызванной протекающей неисправностью нагревательного змеевика, в котором подтверждается повышение температуры воздуха на выходе нагревательного змеевика по сравнению с исправной системой. На рисунке 9 показан другой пример для охлаждающего змеевика, застрявшего на уровне серьезности 100% (т. Е. Полностью закрыто или 0% открыто). SAT — температура приточного воздуха; SAT Sp — уставка температуры приточного воздуха; CV-POSN — это положение клапана змеевика охлаждения. Данные на рисунке показывают, что при возникновении неисправности положение клапана охлаждающего змеевика было изменено на фиксированное положение 0%. Затем наблюдался ожидаемый симптом температуры приточного воздуха, намного превышающий заданное значение, что подтверждает правильность наложения неисправности.

Затем наблюдался ожидаемый симптом температуры приточного воздуха, намного превышающий заданное значение, что подтверждает правильность наложения неисправности.

Рабочие данные AHU для наложенного отказа клапана охлаждающего змеевика.

Подобные проверки были проведены для каждой из неисправностей как в экспериментальных, так и в смоделированных наборах данных.

Что такое обнаружение неисправностей и диагностика?

Определение

Программное обеспечение для обнаружения и диагностики неисправностей (FDD) выявляет аномалии в работе критически важного оборудования, такого как котлы, чиллеры, двигатели, лифты, насосы, вытяжные вентиляторы и т. Д.Последние достижения в области FDD позволили программному обеспечению преобразовывать аномалии в реальные сбои и доставлять операторам уведомления с подробным описанием не только основной причины проблемы, но и способов ее решения.

Почему это важно

Обнаружение неисправности включает в себя гораздо больше, чем просто превышение порогового значения. Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с короткими циклами или насосы не питают котел, и в системе скоро закончится горячая вода. .

Речь идет о динамическом понимании окружающей среды и контекстуализации проблемы. Вместо того, чтобы предупреждать операторов о всплеске энергопотребления, система определяет, что ремень вентилятора проскочил, двигатель вышел из строя, оборудование работает с короткими циклами или насосы не питают котел, и в системе скоро закончится горячая вода. .

Представьте, что у вас есть петля обратной связи, где, когда что-то идет не так, вы заставляете своих лучших инженеров исследовать это. Они могут просмотреть данные, взглянуть на систему, выяснить проблему, исправить ее и устранить проблему. Обнаружение неисправностей Технология записывает эти знания в алгоритмы, и эта ситуация воспроизводится сотни, тысячи и миллионы раз, поэтому в следующий раз, когда это произойдет, мы точно знаем, что не так.

Во многих портфелях коммерческой недвижимости обнаружение неисправностей требует вынесения суждения на основе неполных данных.В хорошем сценарии эти данные получают от датчиков, подключенных к надежной системе управления зданием (BMS). В 90% зданий, в которых не установлена BMS, единственные доступные наборы данных собираются вместе из электронных таблиц, журналов технического обслуживания и счетов за коммунальные услуги. Эти «слепые зоны» можно заполнить субметровыми решениями на уровне оборудования.

В 90% зданий, в которых не установлена BMS, единственные доступные наборы данных собираются вместе из электронных таблиц, журналов технического обслуживания и счетов за коммунальные услуги. Эти «слепые зоны» можно заполнить субметровыми решениями на уровне оборудования.

Необнаруженные неисправности в оборудовании могут привести к основным проблемам. «Неисправность» не обязательно должна быть результатом полного отказа части оборудования.Например, проблема может быть определена как снижение производительности. В коммерческой недвижимости основными причинами неоптимальной работы могут быть отказы оборудования, но проблемы также могут быть вызваны изменением уставок, расписаний или человеческой ошибкой. Неисправность может рассматриваться как двоичная переменная («ОК» против «сбой») или может иметь числовую «степень».

Например, многие традиционные решения для обнаружения и диагностики неисправностей работают на основе пороговых значений. Некоторое оборудование рассчитано на постоянную работу, поэтому предупреждение о том, что система больше не потребляет электроэнергию, может значительно сократить время решения проблем технического обслуживания, направляя операторов к нужной части оборудования в режиме реального времени. Логика здесь проста: если мощность упадет ниже определенного числа, то вызовет предупреждение.

Логика здесь проста: если мощность упадет ниже определенного числа, то вызовет предупреждение.

С другой стороны, столь же разрушительные проблемы не могут быть идентифицированы с помощью такой простой логики. Одним из примеров является короткий цикл оборудования, когда оборудование отключается и запускается в быстрой последовательности. Это может очень серьезно сказаться на сроке службы оборудования и привести к потере затрат на электроэнергию. Поскольку продолжительность каждого цикла может сильно различаться, нет простой логики для определения этой проблемы; это требует гораздо более сложного анализа.

Вот видео, в котором рассказывается, как оценивать технологии обнаружения неисправностей:

Автоматизация обнаружения неисправностей для систем управления с использованием ML

Управление неисправностями и обнаружение неисправностей

Управление сбоями — это функциональная область управления системами, которая связана с обнаружением, прогнозированием, локализацией (анализ первопричин) и предотвращением сбоев. Компоненты системы управления неисправностями включают:

Компоненты системы управления неисправностями включают:

- Система мониторинга, которая собирает актуальную информацию об управляемой системе

- Компонент прогнозирования сбоев , который прогнозирует сбои до их возникновения

- Обнаружение сбоев Компонент , который обнаруживает сбои, которые невозможно предсказать

- В ситуациях, когда причина неисправности неочевидна, компонент анализа первопричин определяет причину неисправности

- Компонент предотвращения / восстановления отказов принимает необходимые меры для восстановления после сбоев (во время случаев обнаружения) или предотвращения возникновения сбоя (в случаях прогнозирования)

Обнаружение неисправностей сегодня

В большинстве современных ИТ и телекоммуникационных сред обнаружение неисправностей выполняется одним из трех способов.

- Номер один: дождитесь, пока пользователи сообщат о неисправностях.

Самый простой и худший способ обнаружения неисправностей — не иметь никакой автоматизированной системы, а ждать, пока пользователи обнаружат неисправность и сообщат о ней. Хотя это худшее решение, которое ИТ-архитектор может принять, когда дело доходит до обнаружения неисправностей, к сожалению, именно оно часто принимается в небольших организациях, где затраты на ИТ являются проблемой, а администраторы вместо этого тратят свое время на обработку входящего потока пользовательских запросов. работы над улучшением своей ИТ-инфраструктуры.В таких средах, помимо простоев и затрат, вызванных сбоями, это также будет иметь косвенное влияние на производительность пользователей, поскольку нельзя полагаться на ИТ-инфраструктуру

Хотя это худшее решение, которое ИТ-архитектор может принять, когда дело доходит до обнаружения неисправностей, к сожалению, именно оно часто принимается в небольших организациях, где затраты на ИТ являются проблемой, а администраторы вместо этого тратят свое время на обработку входящего потока пользовательских запросов. работы над улучшением своей ИТ-инфраструктуры.В таких средах, помимо простоев и затрат, вызванных сбоями, это также будет иметь косвенное влияние на производительность пользователей, поскольку нельзя полагаться на ИТ-инфраструктуру - Номер два: использование наборов тестов

Еще одним распространенным способом обнаружения сбоев в ИТ / телекоммуникационной инфраструктуре является использование наборов тестов (например, тех, что включены в подключаемые модули OpenStack Tempest или Nagios check). Такие наборы тестов включают в себя набор автоматических тестов, которые проверяют доступность и функциональность службы, фактически используя ее. Например, в случае OpenStack Tempest тест может включать создание виртуальной машины из указанного образа, ее запуск и проверку того, можно ли после запуска виртуальной машины получить к ней доступ по сети. Хотя такие тесты имеют очень высокую точность (т. Е. Способны обнаруживать все неисправности, для обнаружения которых предназначены тесты), у них есть несколько основных недостатков. Во-первых, выполнение таких тестов часто бывает дорогостоящим. В частности, тесты будут использовать / потреблять ресурсы, которые используются (или могли бы использоваться) пользователями, влияя на производительность ИТ-системы.Кроме того, запуск самих тестов требует значительного времени и инфраструктуры (например, стандартный набор тестов OpenStack Tempest занимает около часа). Наконец, такие тесты необходимо запускать периодически, чтобы постоянно обнаруживать неисправности. Однако высокая частота выполнения тестов означает значительные затраты и более серьезное влияние на производительность, в то время как выполнение тестов с более низкой частотой означает, что сбои не будут обнаружены вовремя

Например, в случае OpenStack Tempest тест может включать создание виртуальной машины из указанного образа, ее запуск и проверку того, можно ли после запуска виртуальной машины получить к ней доступ по сети. Хотя такие тесты имеют очень высокую точность (т. Е. Способны обнаруживать все неисправности, для обнаружения которых предназначены тесты), у них есть несколько основных недостатков. Во-первых, выполнение таких тестов часто бывает дорогостоящим. В частности, тесты будут использовать / потреблять ресурсы, которые используются (или могли бы использоваться) пользователями, влияя на производительность ИТ-системы.Кроме того, запуск самих тестов требует значительного времени и инфраструктуры (например, стандартный набор тестов OpenStack Tempest занимает около часа). Наконец, такие тесты необходимо запускать периодически, чтобы постоянно обнаруживать неисправности. Однако высокая частота выполнения тестов означает значительные затраты и более серьезное влияние на производительность, в то время как выполнение тестов с более низкой частотой означает, что сбои не будут обнаружены вовремя - Номер три: использование простых правил для отслеживаемых показателей, которые будут вызывать тревогу.

Еще одним распространенным методом обнаружения сбоев в ИТ-инфраструктурах сегодня является использование простых правил для отслеживаемых показателей, которые будут вызывать тревогу.Обычно эти правила задаются в терминах порога и функции, вычисляемой по нескольким метрикам, которые собираются из отслеживаемой системы. (Чтобы избежать множественных аварийных сигналов в ситуациях, когда значение колеблется около порогового значения, обычно применяются пороги гистерезиса, более высокий порог для срабатывания аварийного сигнала и более низкий порог гистерезиса для его сброса.) Такие методы реализованы в службе OpenStack Aodh или с предупреждением. и критические пороги, используемые в конфигурации мониторинга Nagios или как триггеры в Zabbix.Преимущество использования таких правил для обнаружения сбоев состоит в том, что они очень легкие и, как таковые, их можно оценивать довольно часто с небольшими накладными расходами и минимальным влиянием на производительность работающей системы. Однако сигналы тревоги, выдаваемые такими правилами, не обязательно указывают на неисправность, скорее, они указывают на аномалию, которая может быть, а может и не быть результатом неисправной ситуации

Однако сигналы тревоги, выдаваемые такими правилами, не обязательно указывают на неисправность, скорее, они указывают на аномалию, которая может быть, а может и не быть результатом неисправной ситуации

Второй и третий методы лучше, чем первый, но у них есть проблемы, некоторые из которых обсуждались выше.Кроме того, оба метода требуют большого количества ручной настройки (будь то разработка тестов или определение показателей и пороговых значений), чтобы их можно было использовать. Это означает, что необходимо иметь глубокие знания обо всем уровне управляемой системы, начиная с самых низких уровней оборудования и заканчивая самыми высокими приложениями, работающими в системе. Часто бывает очень сложно найти такого человека с таким уровнем знаний на всех уровнях системы. Это также означает, что этот человек будет проводить очень много времени, вручную определяя, какие тесты и показатели можно использовать для определения интересующих ошибок.Это очень сложная задача, учитывая, как часто меняется программное обеспечение в современном мире CI / CD.

Полагаться на человека, определяющего правила для обнаружения неисправностей, означает, что система обнаружения неисправностей сможет обнаруживать только те неисправности, о которых думал человек, оставляя систему полностью открытой для новых неисправностей или неисправностей, о которых человек не думал или о которых не думал. его / ее опыта. Кроме того, есть несколько неисправностей, которые нельзя обнаружить напрямую. Такие сбои обычно возникают в ситуациях, когда пользователи потребляют ресурсы или услуги от поставщиков ресурсов / услуг, которых они не администрируют.Например, в правильно спроектированной системе высокой доступности (HA) отказ компонента не будет виден конечному пользователю. Другой пример — нефатальные сбои сервера, которые обычно не видны виртуальным машинам, работающим на этом сервере. Как будет показано в следующих разделах, методы обнаружения ошибок на основе машинного обучения (ML) не имеют этих проблем.

Обнаружение неисправностей завтра

Методы обнаружения неисправностей на основе ML могут применяться в нескольких различных областях и сценариях. Существует два основных типа машинного обучения — контролируемое и неконтролируемое машинное обучение.

Существует два основных типа машинного обучения — контролируемое и неконтролируемое машинное обучение.

Так называемые методы, основанные на контролируемом обучении — те, где модель обучается на основе рассмотрения нескольких примеров интересующей неисправности — особенно полезны для обнаружения известных неисправностей, которые трудно обнаружить, в основном потому, что метрики, непосредственно связанные с неисправностями, недоступен для системы мониторинга. В таких ситуациях возникновение неисправности должно быть выведено путем анализа косвенного воздействия неисправности на контролируемые показатели.

Например, на нашем лабораторном стенде можно было обнаружить перегрузку ЦП на ведомом устройстве Kubernetes, только просмотрев метрики операционной системы на ведущем устройстве Kubernetes. Однако усилия, необходимые для обнаружения неисправностей с использованием методов контролируемого обучения, ограничивают их использование только теми ситуациями, когда сама проблема обнаружения является сложной.

С другой стороны, системы обнаружения неисправностей, основанные на так называемых методах неконтролируемого обучения, когда модель обучается на основе анализа безотказного состояния системы, могут использоваться во всех современных информационных и телекоммуникационных системах, поскольку к ним предъявляются гораздо более простые требования. в отношении системной экспертизы или необходимых данных или обучения моделей машинного обучения.Кроме того, эти модели очень эффективны в том смысле, что одну модель можно использовать для обнаружения очень большого количества неисправностей. Другой особенно привлекательной особенностью систем обнаружения неисправностей, основанных на обучении без учителя, является то, что эти методы обладают способностью обнаруживать неизвестные или неожиданные неисправности. С другой стороны, модели, основанные на обучении без учителя, обычно имеют более низкую производительность и требуют большого количества данных для эффективного обучения.

В следующем посте мы более подробно опишем, как модели машинного обучения можно обучать и использовать для обнаружения сбоев в ИТ-системе. Мы также дадим краткую сводку результатов, полученных нами в ходе наших тестов на OpenStack и Kubernetes.

для быстрой диагностики проблем здания — SFC

Обнаружение неисправностей и диагностика систем здания — явление не новое. Они десятилетиями использовались в ряде отраслей, включая авиацию, автомобилестроение и производство. Последние 20 лет или около того они использовались в строительстве систем отопления, вентиляции и кондиционирования воздуха. Сегодня, когда системы автоматизации зданий (BAS) сосредоточены на сетевом подходе, они становятся все более важными для всей операционной системы, включая управление электричеством, безопасностью и освещением.

Что такое система обнаружения неисправностей?

Строительная промышленность добилась огромных успехов в мониторинге и контроле за использованием энергии в зданиях. Но то, что у здания есть магистраль BAS, не означает, что оно всегда работает с максимальной производительностью. Для этого есть две основные причины:

Для этого есть две основные причины:

Хорошая новость заключается в том, что, когда механические компоненты выходят из строя, BAS компенсирует это, используя остальную часть системы для продолжения генерации тех же рабочих условий. Плохая новость в том, что это может снизить эффективность системы.

Системы обнаружения неисправностей выявляют ошибки в физических системах и стремятся определить источник проблем в освещении, HVAC, лифтах и другом специализированном оборудовании. И они делают это с минимальным вмешательством человека.

Как работает обнаружение неисправностей?

Системы обнаружения неисправностей имеют четыре ключевые процедуры:

Обнаружение неисправности

Выявление неисправности

Выявление неисправности

Оценка неисправности

После подтверждения неисправности она классифицируется и выделяется. его тип, среда и время обнаружения. Затем неисправность анализируется и оценивается с точки зрения ее влияния на такие категории производительности, как комфорт, энергия и стоимость. Затем руководители или руководители зданий решают, как отреагировать на неисправность, и требует ли эта реакция корректирующих действий или дальнейшего расследования.

Затем неисправность анализируется и оценивается с точки зрения ее влияния на такие категории производительности, как комфорт, энергия и стоимость. Затем руководители или руководители зданий решают, как отреагировать на неисправность, и требует ли эта реакция корректирующих действий или дальнейшего расследования.

Зачем внедрять систему обнаружения повреждений в зданиях?

Неисправности в работе и в оборудовании могут иметь огромное негативное влияние на здание, снижая энергоэффективность до 30%. Система обнаружения неисправностей, такая как Kaizen от CopperTree Analytics, реализует упреждающий подход, который может повысить комфорт и производительность здания, снизить потребление энергии и сэкономить время и деньги.Он также может отслеживать отдельные компоненты и использовать как исторические данные, так и данные в реальном времени, чтобы распознавать и сообщать о проблемах в работе, что дает вам представление о текущей производительности системы.

Необнаруженные неисправности оборудования могут привести к серьезным проблемам. Важно помнить, что неисправность не всегда заключается в полном выходе из строя части оборудования. Это также может быть вызвано изменением производительности или человеческой ошибкой. Система обнаружения неисправностей помогает повысить энергоэффективность и операционные характеристики, предоставляя вам информацию, необходимую для принятия разумных решений по отложению или немедленному решению проблемы.И это помогает улучшить чистую прибыль владельца.

Важно помнить, что неисправность не всегда заключается в полном выходе из строя части оборудования. Это также может быть вызвано изменением производительности или человеческой ошибкой. Система обнаружения неисправностей помогает повысить энергоэффективность и операционные характеристики, предоставляя вам информацию, необходимую для принятия разумных решений по отложению или немедленному решению проблемы.И это помогает улучшить чистую прибыль владельца.

Первый в отрасли приемопередатчик CAN-шины с функцией обнаружения неисправностей, диагностической оценки и отчетности

Автор: Новости отрасли на

Компания Maxim Integrated представила свой MAX33012E, приемопередатчик шины CAN, который повышает надежность шины CAN за счет встроенного обнаружения неисправностей и создания отчетов.

Разработчики, которым требуется увеличенное время безотказной работы для приложений промышленной автоматизации, могут ускорить поиск и устранение неисправностей и обмениваться данными в более обширных сетях с помощью трансивера CAN Bus MAX33012E.Устройство было разработано для увеличения времени безотказной работы промышленных систем для заводских сетей. MAX33012E представляет собой первый в отрасли приемопередатчик CAN Bus с функцией обнаружения неисправностей и составления отчетов.

Надежная связь имеет решающее значение для оптимизации работы и увеличения времени безотказной работы системы на производстве для многих критически важных промышленных приложений, таких как системы управления активами и коммуникационные модули fieldbus.

Сбои из-за перенапряжения, перегрузки по току и ошибок передачи в сети CAN-Bus могут привести к остановке производства и простое дорогостоящего оборудования.Чтобы преодолеть эту проблему, MAX33012E имеет функцию обнаружения неисправностей на линиях передачи данных CAN_H и CAN_L для перенапряжения, перегрузки по току и сбоев передачи, а также сообщения о кодах неисправностей. Возможности продукта по обнаружению и составлению отчетов позволяют устранять такие сбои, чтобы можно было восстановить жизненно важные связи.

Другие решения для CAN-шины не поддерживают функции обнаружения неисправностей и составления отчетов, поэтому операторы системы вынуждены искать неисправности, не зная о происхождении неисправности или конкретных деталях.Таким образом, MAX33012E возвращает сети CAN Bus в оперативный режим быстрее, чем другие доступные устройства. Продукт обеспечивает защиту от электростатического разряда (ESD) ± 45 кВ, что в 1,8 раза выше, чем у ближайшего конкурента, что делает передачу данных по сети более устойчивой к электростатическому разряду.

Дополнительная информация …

fRaspberry Pi 4 предлагает революционные улучшения в скорости процессора, производительности мультимедиа, памяти и возможностей подключения по сравнению с платами предыдущего поколения при сохранении обратной совместимости.Raspberry Pi 4 обеспечивает настольную производительность, сравнимую с ПК начального уровня x86.

Плата PiCAN3 с SMPS (Switch Mode Power Supply) и RTC обеспечивает возможности CAN-Bus для Raspberry Pi 4. Она использует CAN-контроллер Microchip MCP2515 с CAN-трансивером MCP2551. Подключение осуществляется через DB9 или встроенный трехпозиционный винтовой зажим.

Импульсный источник питания (SMPS) позволяет подключать диапазон входного напряжения от 6 до 20 В постоянного тока, подходящий для промышленных и автомобильных приложений и сред.SMPS будет питать Raspberry Pi плюс PICAN3.

Подробнее …

Обнаружение и диагностика неисправностей (FDD) для предоставления услуг по механике и управлению

8 апреля 2021 г.

Медленно, но верно трансформация поставщиков коммерческих услуг в области механики и управления зданиями происходит. Руководители инновационного бизнеса в сфере услуг понимают, что у них есть прекрасная возможность выделиться, продемонстрировать свою ценность для своих клиентов и даже повысить уровень предоставления этой ценности в организациях своих клиентов.

Для этих лидеров использование этой возможности меняет восприятие их бизнеса. Это уже недостаточно хорошо, чтобы считаться командой, которую нужно решить, — они также хотят помочь своим клиентам стратегически понять работу своих объектов, факторы риска, с которыми они сталкиваются, и где они могут получить более долгосрочную ценность . Это включает ускорение и поддержание сокращения энергопотребления, продление срока службы оборудования и даже поддержку планирования капиталовложений.

О каких возможностях мы говорим? Мы говорим об использовании аналитического программного обеспечения в качестве механизма, скрывающегося под капотом предприятий механического и контрольного обслуживания.

В этом блоге показано, как именно аналитика может преобразовать обслуживание объекта четырьмя ключевыми способами:

- Аналитика может помочь вам улучшить обслуживание

- Аналитика может улучшить / укрепить ваши отношения с вашим клиентом

- Аналитика может улучшить ваши доход

- Аналитика — ключевой инструмент для удержания талантов и обучения ваших сотрудников

Однако, точно так же, как аналитика предоставляет большие возможности для тех, кто ею пользуется, другая сторона меча заключается в том, что она может подкрасться и вредить тем, кто этого не делает.В недавнем подкасте Nexus Labs «Цифровая трансформация для поставщиков услуг» Алекс Грейс, вице-президент по развитию бизнеса Clockworks Analytics, сравнил это явление с метафорой кнута или пряника: