Основные технологические процессы топливного производства. Нефтепереработка кратко — Переработка

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

Процесс переработки нефти можно разделить на 3 основных технологических процесса:

1. Первичная переработка — Разделение нефтяного сырья на фракции различных интервалов температур кипения;

2. Вторичная переработка — Переработка фракций первичной переработки путем химического превращения содержащихся в них углеводородов и выработка компонентов товарных нефтепродуктов;

3. Товарное производство — Смешение компонентов с использованием различных присадок, с получением товарных н/продуктов с заданными показателями качества.

Номенклатура продукции нефтеперерабатывающего завода (НПЗ) может включать до 40 позиций, в тч:

— моторное топливо,

— котельное топливо,

— сжиженные газы,

— сырье для нефтехимического производства,

— смазочное, гидравлическое и прочее масло,

— битум,

— нефтяной кокс,

— прочие н/продукты.

Номенклатура н/продуктов, получаемых на конкретных НПЗ, зависит от состава и свойств поставляемой сырой нефти и потребностей в н/продуктах.

Характеристики фракций:

Газы, растворенные в нефти в количестве 1,9 % масс на нефть, и полученные при первичной перегонке нефти, состоят в основном из пропана и бутана. Это — сырье газофракционирующих установок и топливо (бытовой сжиженный газ).

Фракции нк -62 и 62-85оС имеют небольшое октановое число, поэтому направляется на установку изомеризации для повышения октанового числа.

Фракция 85-120 оС — это сырье каталитического риформинга для получения бензола и толуола, компонентов высокооктанового бензина.

Фракции 85-120 и 120-180 оС — сырье каталитического риформинга для получения компонентов высокооктанового бензина, и компонента реактивного топлива.

Фракция 180-230 оС — компонент реактивного и дизельного топлива.

Фракции 230-280 оС и 280-350 оС — это фракции летнего и зимнего дизельного топлива. Цетановое число объединенной фракции 240 — 350 оС = 55 . Температура застывания -12 оС. Депарафинизация фракции 230 — 350 оС позволяет получить зимнее дизтопливо.

Фракция 350-500 оС — вакуумный газойль — сырье процессов каталитического крекинга и гидрокрекинга для получения высокооктанового бензина.

Фракция, выкипающая при температурах выше 500

Нефтепереработка — непрерывный технологический процесс, остановка которого предусмотрена только для проведения планово — предупредительного ремонта (ППР), ориентировочно каждые 3 года.

Одна из основных задач модернизации НПЗ, проводимой компаниями, — это увеличение межремонтного периода, который, к примеру, у Московского НПЗ составляет около 4,5 лет.

Основная техническая единица НПЗ — технологическая установка, комплекс оборудования которой позволяет выполнить все операции основных технологических процессов переработки.

Основные операции

1. Поставка и прием нефти.

Основные пути доставки сырья на НПЗ:

— магистральные нефтепроводы (МНП) — основной для РФ вариант доставки сырой нефти,

— по железной дороге с использованием вагонов — цистерн,

— нефтеналивными танкерами для прибрежных НПЗ

Нефть поступает на заводской нефтетерминал (рис 1) в нефтяные резервуары (обычно, типа Шухова), который связан нефтепроводами со всеми технологическими установками завода.

Учет принятой на нефтетерминал нефти производится по приборам или путем замеров в нефтяных резервуарах.

2. Первичная переработка

Первичная переработка

2.1. Подготовка нефти к переработке (электрообессоливание).

Обессоливание служит для уменьшения коррозии технологического оборудования от сырой нефти.

Поступающую из нефтерезервуаров сырую нефть смешивают с водой для растворения солей и отправляют на ЭЛОУ — электрообессоливающую установку.

Электродегидраторы — цилиндрические аппараты со смонтированными внутри электродами — это основное оборудование ЭЛОУ.

Здесь под воздействием тока высокого напряжения (25 кВ и более), эмульсия (смесь воды и нефти) разрушается, вода собирается в низу аппарата и откачивается.

Для более эффективного разрушения эмульсии, в сырье вводятся специальные вещества — деэмульгаторы.

Температура процесса обессоливания — 100-120°С.

2.2.Перегонка нефти

Обессоленая и обезвоженная нефть с ЭЛОУ поступает на установку атмосферно-вакуумной перегонки нефти (АВТ — атмосферно-вакуумная трубчатка).

Нагрев нефти перед разделением на фракции производится в змеевиках трубчатых печей за счет тепла сжигания топлива и тепла дымовых газов.

В последнее время актуальность приобрела задача перевода печей с жидкого на газообразное топливо, что повышает эффективность техпроцесса и существенно улучшает экологию..

АВТ разделена на 2 блока — атмосферной и вакуумной перегонки.

2.2.1. Атмосферная перегонка

Атмосферная перегонка обеспечивает отбор светлых нефтяных фракций — бензиновой, керосиновой и дизельных, выкипающих при температуре до 360°С, выход которых может составлять 45-60% на нефть.

Нагретая в печи нефть разделяются на отдельные фракции в ректификационной колонне — цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость — вниз.

Различные по размеру и конфигурации ректификационные колонны используются на всех установках нефтеперерабатывающего производства, количество тарелок в них меняется в интервале 20 — 60.

Тепло подводится в нижнюю часть колонны и отводится с верхней части колонны, поэтому температура в колонне постепенно снижается от низа к верху.

В результате сверху колонны отводится бензиновая фракция в виде паров, пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, а жидкий мазут — остаток атмосферной перегонки , откачивается с низа колонны.

2.2.2. Вакуумная перегонка

Вакуумная перегонка обеспечивает отбор масляных дистиллятов или широкой масляной фракции (вакуумного газойля) от мазута.

На НПЗ топливно-масляного профиля — отбор масляных дистиллятов, на НПЗ топливного профиля — вакуумного газойля.

Термическое разложение углеводородов (крекинг) начинается при при температуре более 380°С , а конец кипения вакуумного газойля — при 520°С и более.

Перегонка при близком к вакууму остаточном давлении 40-60 мм рт ст позволяет снизить максимальную температуру в аппарате до 360-380°С, что позволяет отбирать масляные фракции. .

.

Паровые или жидкостные эжекторы — основное оборудование для создания разряжения в колонне.

Остаток вакуумной перегонки — гудрон.

2.2.3. Стабилизация и вторичная перегонка бензина

Получаемая на блоке АВТ бензиновая фракция не может быть использована по следующим причинам:

— содержит газы, в основном пропан и бутан, в превышающем требования по качеству объеме, что не позволяет использовать их как компоненты автомобильного бензина или товарного прямогонного бензина,

— процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья используют узкие бензиновые фракции.

Поэтому используется техпроцесс, в результате которого от бензиновой фракции отгоняются сжиженные газы, и осуществляется ее разгонка на 2-5 узких фракций на соответствующем количестве колонн.

Продукты первичной переработки нефти, собственно, как и продукты в других техпроцессах переработки, охлаждаются:

— в теплообменниках, что обеспечивает экономию технологического топлива,

— в водяных и воздушных холодильниках.

Далее продукты первичной переработки идут на очередные переделы.

Установка первичной переработки — обычно комбинированные ЭЛОУ -АВТ — 6 мощностью переработки до 6 млн т/ год нефти, в составе:

— блока ЭЛОУ, предназначенного для подготовки нефти к переработке путем удаления из нее воды и солей,

— блока АТ, предназначенного для разгонки светлых нефтепродуктов на узкие фракции,

— блока ВТ, предназначен для разгонки мазута (>350оС) на фракции,

— блока стабилизации, предназначенного для удаления из бензина газообразных компонентов, в тч коррозийно-активного сероводорода и углеводородных газов,

— блока вторичной разгонки бензиновых фракций, предназначенного для разделения бензина на фракции.

В стандартной конфигурации установки, сырая нефть смешивается с деэмульгатором, нагревается в теплообменниках, 4мя параллельными потоками обессоливается в 2х ступенях горизонтальных электродегидраторов, дополнительно нагревается в теплообменниках и направляется в отбензинивающую колонну.

Тепло к нижнейчасти этой колонны подводится горячей струей, циркулирующей через печь.

Далее частично отбензиненная нефть из колонны после нагрева в печи направляется в основную колонну, где осуществляется ректификация с получением паров бензина в верхней части колонны, 3 боковых дистиллятов из отпарных колонн и мазута в нижней части колонны.

Отвод тепла в колонне осуществляется верхним испаряющим орошением и 2мя промежуточными циркуляционными орошениями.

Смесь бензиновых фракций из колонн и направляется на стабилизацию в колонну, где сверху отбираются легкие головные фракции (жидкая головка), а снизу- стабильный бензин.

Стабильный бензин в колоннах подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга.

Тепло к низу стабилизатора и колонн вторичной перегонки подводится циркулирующими флегмами, нагреваемыми в печи.

Мазут из основной колонны в атмосферной секции насосом подается в вакуумную печь, откуда с температурой 420 оС направляется в вакуумную колонну.

В нижнюю часть этой вакуумной колонны подается перегретый водяной пар.

С верха колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы, откуда газы разложения отсасываются 3-ступенчатыми пароэжекторными вакуумными насосами.

Остаточное давление в колонне 50 мм рт cт.

Боковым погоном вакуумной колонны служат фракции , которые насосом через теплообменник и холодильник направляются в емкости.

В 3 сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон в низу вакуумной колонны откачивается насосом через теплообменник и холодильник в резервуары.

Аппаратура и оборудование АВТ-6 занимают площадку 265*130 м2, или 3. 4 га.

4 га.

Инфраструктура ЭЛОУ — АВТ — 6 включает:

— подстанцию, насосную станцию для перекачки воды и компрессорную станцию,

— блок ректификационной аппаратуры,

— конденсационно-холодильная аппаратура и промежуточные емкости, установленные на 1-ярусном ж/бетонном постаменте,

— насосы технологического назначения для перекачки н/продуктов,

— многосекционные печи общей тепловой мощностью порядка 160 млн ккал*ч, используемых в качестве огневых нагревателей мазута, нефти и циркулирующей флегмы.

Продукты первичной переработки нефти

Фотографии установок первичной переработки различной конфигурации

|

Рис. 3. Установка ЭЛОУ-АВТ-6 Саратовского НПЗ. В центре — атмосферная колонна (показаны точки отбора фракций), справа — вакуумная |

Рис. |

|

Рис. 5. Установка вакуумной перегонки мощностью 1,5 млн. тонн в год на Туркменбашинском НПЗ по проекту фирмы Uhde |

Рис. 6. Установка вакуумной перегонки мощностью 1,6 млн. тонн в год на НПЗ «ЛУКОЙЛ-ПНОС». На переднем плане — трубчатая печь (жёлтого цвета) |

Рис. 7. Вакуумсоздающая аппаратура фирмы Graham. Видны 3 эжектора, в которые поступают пары с верха колонны |

3. Вторичная переработка нефти

Продукты первичной переработки нефти, как правило, не являются товарными н/продуктами.

Например, октановое число бензиновой фракции составляет около 65 пунктов, содержание серы в дизельной фракции может достигать 1,0% и более, тогда как норматив составляет, в зависимости от марки, 0,005% — 0,2%.

Кроме того, темные нефтяные фракции могут быть подвергнуты дальнейшей квалифицированной переработке.

Поэтому, нефтяные фракции поступают на установки вторичных процессов, которые обеспечивают улучшение качества н/продуктов и углубление переработки нефти.

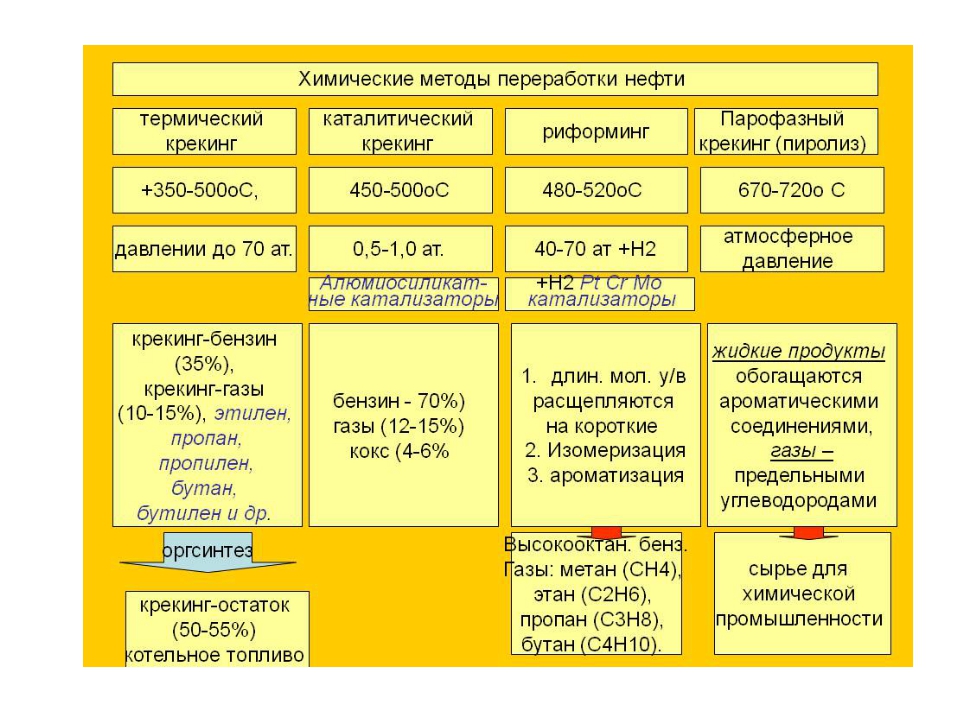

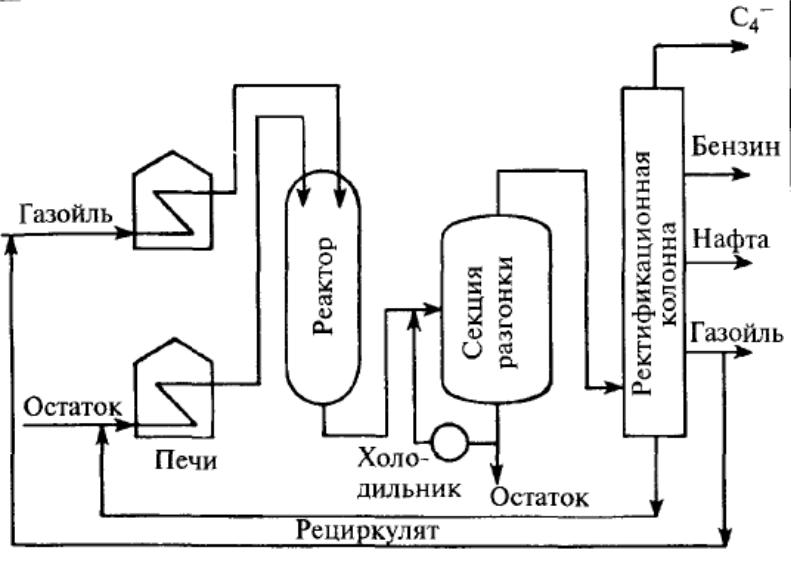

Каталитический крекинг (каткрекинг) — важнейший процесс нефтепереработки, существенно влияющий на эффективность НПЗ в целом.

Сущность процесса заключается в разложении углеводородов, входящих в состав сырья (вакуумного газойля) под воздействием температуры в присутствии цеолитсодержащего алюмосиликатного катализатора.

Целевой продукт установки КК — высокооктановый компонент бензина с октановым числом 90 п и более, его выход составляет 50 — 65% в зависимости от используемого сырья, применяемой технологии и режима.

Высокое октановое число обусловлено тем, что при каткрекинге происходит также изомеризация.

В ходе процесса образуются газы, содержащие пропилен и бутилены, используемые в качестве сырья для нефтехимии и производства высокооктановых компонентов бензина, легкий газойль — компонент дизельных и печных топлив, и тяжелый газойль — сырье для производства сажи, или компонент мазутов.

Мощность современных установок в среднем 1,5 — 2,5 млн т/год, но есть и 4,0 млн т/год.

Ключевым участком установки является реакторно-регенераторный блок.

В состав блока входит печь нагрева сырья, реактор, в котором непосредственно происходят реакции крекинга, и регенератор катализатора.

Назначение регенератора — выжиг кокса, образующегося в ходе крекинга и осаждающегося на поверхности катализатора. Реактор, регенератор и узел ввода сырья связаны трубопроводами (линиями пневмотранспорта), по которым циркулирует катализатор.

Мощностей каталитического крекинга на российских НПЗ в настоящее время недостаточно, и за счет ввода новых установок решается проблема с прогнозируемым дефицитом бензина.

Сырье с температурой 500-520°С в смеси с пылевидным катализатором движется по лифт-реактору вверх в течение 2-4 секунд и подвергается крекингу.

Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора, который отводится из нижней части сепаратора и самотеком поступает в регенератор, в котором при температуре 700°С осуществляется выжиг кокса.

После этого восстановленный катализатор возвращается на узел ввода сырья.

Давление в реакторно-регенераторном блоке близко к атмосферному.

Общая высота реакторно-регенераторного блока составляет 30 — 55 м, диаметры сепаратора и регенератора — 8 и 11 м соответственно для установки мощностью 2,0 млн т/год.

Продукты крекинга уходят с верха сепаратора, охлаждаются и поступают на ректификацию.

Каткрекинг может входить в состав комбинированных установок, включающих предварительную гидроочистку или легкий гидрокрекинг сырья, очистку и фракционирование газов.

В правой части — реактор, слева от него — регенератор

Гидрокрекинг — процесс, направленный на получение высококачественных керосиновых и дизельных дистиллятов, а также вакуумного газойля путем крекинга углеводородов исходного сырья в присутствии водорода.

Одновременно с крекингом происходит очистка продуктов от серы, насыщение олефинов и ароматических соединений, что обуславливает высокие эксплуатационные и экологические характеристики получаемых топлив.

Например, содержание серы в дизельном дистилляте гидрокрекинга составляет миллионные доли %.

Получаемая бензиновая фракция имеет невысокое октановое число, ее тяжелая часть может служить сырьем риформинга.

Гидрокрекинг также используется в масляном производстве для получения высококачественных основ масел, близких по эксплуатационным характеристикам к синтетическим.

Линейка сырья гидрокрекинга довольно широкая — прямогонный вакуумный газойль, газойли каталитического крекинга и коксования, побочные продукты маслоблока, мазут, гудрон.

Установки гидрокрекинга, как правило, строятся большой единичной мощности переработки — 3-4 млн т/год.

Обычно объемов водорода, получаемых на установках риформинга, недостаточно для обеспечения гидрокрекинга, поэтому на НПЗ сооружаются отдельные установки по производству водорода путем паровой конверсии углеводородных газов.

Технологические схемы принципиально схожи с установками гидроочистки — сырье, смешанное с водородосодержащим газом (ВСГ), нагревается в печи, поступает в реактор со слоем катализатора, продукты из реактора отделяются от газов и поступают на ректификацию.

Однако, реакции гидрокрекинга протекают с выделением тепла, поэтому технологической схемой предусматривается ввод в зону реакции холодного ВСГ, расходом которого регулируется температура. Гидрокрекинг — один из самых опасных процессов нефтепереработки, при выходе температурного режима из-под контроля, происходит резкий рост температуры, приводящий к взрыву реакторного блока.

Аппаратурное оформление и технологический режим установок гидрокрекинга различаются в зависимости от задач, обусловленных технологической схемой конкретного НПЗ, и используемого сырья.

Например, для получения малосернистого вакуумного газойля и относительно небольшого количества светлых (легкий гидрокрекинг), процесс ведется при давлении до 80 атм на одном реакторе при температуре около 350°С.

Для максимального выхода светлых (до 90%, в том числе до 20% бензиновой фракции на сырье) процесс осуществляется на 2х реакторах.

При этом, продукты после 1го реактора поступают в ректификационную колонну, где отгоняются полученные в результате химических реакций светлые, а остаток поступает во 2й реактор, где повторно подвергается гидрокрекингу.

В данном случае, при гидрокрекинге вакуумного газойля давление составляет около 180 атм, а при гидрокрекинге мазута и гудрона — более 300.

Температура процесса, соответственно, варьируется в интервале 380 — 450°С и выше.

В России технология гидрокрекинга внедрена в 2000х гг на НПЗ в Перми, Ярославле и Уфе, на ряде заводов установки гидроочистки реконструированы под процесс легкого гидрокрекинга.

Совместное строительство установок гидрокрекинга и каталитического крекинга в рамках комплексов глубокой переработки нефти представляется наиболее эффективным для производства высокооктановых бензинов и высококачественных средних дистиллятов.

4. Товарное производство

В ходе вышеуказанных технологических процессов вырабатываются только компоненты моторных, авиационных и котельных топлив с различными показателями качества.

Например, октановое число прямогонного бензина составляет около 65, риформата — 95-100, бензина коксования — 60.

Другие показатели качества (например, фракционный состав, содержание серы) у компонентов также различаются.

Для получения товарных н/продуктов организуется смешение полученных компонентов в соответствующих емкостях НПЗ в соотношениях, которые обеспечивают нормируемые показатели качества.

Расчет рецептуры смешения (компаундирования) компонентов осуществляется при помощи модулей математических моделей, используемых для планирования производства по НПЗ в целом.

Исходными данными для моделирования являются прогнозные остатки сырья, компонентов и товарной продукции, план реализации н/продуктов в разрезе ассортимента, плановый объем поставок нефти. Таким образом возможно рассчитать наиболее эффективные соотношения между компонентами при смешении.

Зачастую на заводах используются устоявшиеся рецептуры смешения, которые корректируются при изменении технологической схемы.

Компоненты н/продуктов в заданном соотношении закачиваются в емкость для смешения, куда также могут подаваться присадки.

Полученные товарные н/продукты проходят контроль качества и откачиваются в резервуары товарно-сырьевой базы, откуда отгружаются потребителю.

5. Доставка нефтепродуктов

— перевозка ж/д транспортом — основной способ доставки н/продуктов в России. Для погрузки в вагоны-цистерны используются наливные эстакады.

— по магистральным нефтепродуктопроводам (МНПП) Транснефтепродукта,

— речными и морскими судами.

вторичная переработка, деструктивная переработка нефти, методы переработки нефти, каталитические процессы в нефтепереработке

Как осуществляется вторичная переработка нефти?

Продукты, полученные в процессе первичной перегонки нефти, в большинстве случаев не относятся к так называемым товарным нефтепродуктам.

Загрузка …К примеру, октановое число получаемой бензиновой фракции находится на уровне 65-ти, а концентрация серы в дизельной фракции достигает значения в 1 процент и больше (по нормативу, в зависимости от марки дизтоплива, допустимо от 0,005 до 0,2 процента). Все это требует дополнительной обработки для достижения необходимых качественных характеристик. Помимо этого, получаемые тёмные фракции также могут подвергаться дальнейшей переработке для получения целевых продуктов.

Учитывая приведенные выше факторы, необходима вторичная переработка нефти, которая представляет собой химические способы переработки нефти (точнее, полученных первичной перегонкой фракций) на предприятиях нефтехимии, с целью улучшения качества нефтепродуктов и проведения более глубокой переработки сырья. По-другому такие процессы называются деструктивная переработка нефти, поскольку с их помощью происходит расщепление молекул этого вещества.

Углеводородный состав нефти и получаемых из неё продуктов

При дальнейшем, описывая вторичные процессы переработки нефти, мы будем использовать наименования углеводородных групп, из которых состоят сырая нефть, полученная с нефтеносных промыслов, и получаемые из неё нефтепродукты. В связи с этим далее приводится краткое описание этих групп и их влияния на качественные показатели.

Парафины

Другое название – алканы. Относятся к не имеющим между углеродными атомами двойных связей, так называемым насыщенным углеводородам, строение которых может быть линейным и разветвлённым.

В зависимости от своего строения, парафины делятся на две основные группы:

- нормальные алканы, молекулы которых имеют линейное строение; отличаются низким значением октанового числа и высоким значением температуры застывания, из-за чего многие деструктивные процессы переработки нефти призваны превратить их в углеводороды, относящиеся к другим группам;

- изопарафины (изоалканы): молекулярное строение – разветвленное; характеризуются хорошей детонационной устойчивостью (к примеру, изооктан является эталонным веществом, октановое число которого равно 100), и более низким (если сравнивать с нормальными алканами) значением температуры застывания.

Нафтены

Другое название – цикланы (циклопарафины). Являются насыщенными углеводородами с циклическим молекулярным строением.

Наличие нафтенов и изопарафинов положительно сказывается на качественных характеристиках дизельных видов топлива и смазочных нефтяных масел. Высокая концентрация нафтенов в тяжёлых бензиновых фракциях позволяет получить высокий выход и высокое значение октанового числа нефтепродуктов, получаемых в процессе риформинга.

Ароматические углеводороды

Другое название – арены. Это – ненасыщенные углеводороды, молекулекулярное строение которых представлено бензольными кольцами, в которых 6 атомов углерода. Каждый углеродный атом бензольного кольца связан либо с атомом водорода, либо с углеводородным радикалом.

Отрицательно влияют на экологические характеристики моторных видов топлива, однако отличаются высоким значением октанового числа. В связи с этим, в ходе процесса повышения октанового числа нефтяных прямогонных продуктов (каталитического риформинга) происходит превращение других углеводородных групп в ароматические.

Стоит сказать, что предельное содержание аренов (в первую очередь – бензол) в получаемых бензинах ограничено государственными стандартами. К этой группе относятся бензол, толуол и различные виды ксилолов.

Олефины

Относятся к углеводородам нормального, циклического или разветвленного строения. В олефинах – двойные связи между атомами углерода.

Как правило, в продуктах первичной нефтепереработки практически отсутствуют, и появляются в продуктах, получаемых каталитическим крекингом и коксованием. Поскольку олефины обладают повышенной химической активностью, их влияние на качество моторного топлива – негативное.

Вторичные процессы нефтепереработки

Химия нефти и газа позволяет после первичной физической переработки использовать для улучшения характеристик получаемых конечных продуктов различные химические способы переработки. Это – в основном каталитические процессы (катализ) в нефтепереработке, о которых и пойдет речь далее.

Каталитический риформинг

В первую очередь, цель каталитического риформинга – повышение октанового числа бензиновых прямогонных фракций с помощью химического превращения входящих в их состав углеводородов, до значения от 92-х до 100 пунктов. Процесс проходит при участии алюмо-платино-рениевого катализатора (отсюда и название – каталитический).

Октановое число повышается за счёт повышения содержания в продукте углеводородов ароматической группы. Научные основы этого процесса были разработаны в начале двадцатого столетия выдающимся химиком, нашим соотечественником, Н. Д. Зелинским.

Выход нефтепродукта с высоким октановым числом при этом процессе достигает 85-ти – 90 процентов от общей массы исходного сырья.

Побочным продуктом каталитического риформинга является водород, который используют в других технологических процессах нефтепереработки, о которых мы расскажем ниже.

Годовая мощность установок для риформинга колеблется от 300 тысяч до 1-го миллиона тонн перерабатываемого сырья.

Для проведения этого процесса оптимальным считается сырьё, представляющее собой бензиновую фракцию с температурой кипения от 85-ти до 180-ти градусов Цельсия.

Перед началом процесса сырьё предварительно подвергают гидроочистке, с помощью которой удаляются азотистые и сернистые соединения, даже незначительные количества которых необратимо отравляют риформинговый катализатор.

Установки каталитического риформинга бывают двух типов:

- с периодической регенерацией катализатора;

- с непрерывной его регенерацией.

Регенерация в данном случае заключается в восстановлении первоначальной активности использованного катализатора.

В нашей стране в основном применяются установки с периодической регенерацией, однако в начале 2000-х годов в городах Ярославль и Кстово введены в эксплуатацию первые в России установки с непрерывной регенерацией. Несмотря на более высокую стоимость из строительства, технологически они более эффективны, так как позволяют получать нефтепродукты с октановым числом от 98-ми до 100.

Сам процесс проводится в температурном интервале от 500 до 530°С и под давлением от 18-ти до 35-ти атмосфер (на установках с непрерывной регенерацией достаточно 2-х – 3-х атмосфер).

Основные реакции, происходящие в процессе риформинга, поглощают значительное количество тепла, в связи с чем риформинг проводится последовательно, с использованием трех-четырех отдельных реакторов, каждый объёмом от 40-ка до 140-ка кубометров. Перед каждым реактором продукт подвергают нагреву с помощью печей трубчатого типа. Выходящую из последнего реактора углеводородную смесь отделяют от водорода и углеводородного газа, а затем – стабилизируют. Полученный стабильный риформат подвергается охлаждению и выводится из установки.

Катализаторы в нефтепереработке необходимо подвергать периодической регенерации. Во время регенерации с поверхности катализатора выжигается образующийся при его работе кокс. Затем катализатор восстанавливают с помощью водорода и ряда иных технологических операций. В установках с непрерывным типом регенерации катализатор передвигается по расположенным друг над другом реакторам, а затем попадает в регенерационный блок, после которого вновь возвращается в работу.

На некоторых нефтеперерабатывающих предприятиях (НПЗ) каталитический риформинг также применяют для получения ароматических углеводородов, которые затем используются как сырьё на нефтехимических предприятиях.

В этом случае получаемые в результате риформинга узкие бензиновые фракции разгоняют с целью получения толуола, бензола и сольвента (ксилоловой смеси).

Процесс каталитической изомеризации

Цель такой переработки также заключается в повышении октанового числа прямогонных бензинов. Сырьём для такой обработки выступают легкие бензиновые фракции с температурой выкипания либо 62, либо 85 градусов.

В ходе изомеризации октановое число повышается за счёт повышения содержания в продукте изопарафинов. Весь процесс проходит в одном реакторе при температуре, под давлением до 35-ти атмосфер и в температурном интервале от 160-ти до 380-ти градусов (зависит от используемой технологии).

На некоторых предприятиях нефтепереработки, после ввода в эксплуатацию новых риформинговых установок большой мощности, старые установки, годовая мощность которых составляла от 300 до 400 тысяч тонн, перепрофилировали на каталитическую изомеризацию. В некоторых случаях изомеризацию и риформинг объединяют в единый производственный комплекс.

Гидроочистка прямогонных нефтепродуктов

Целью гидроочистки является удаление из бензиновых, дизельных, керосиновых дистиллятов и вакуумного газойля содержащихся в них соединений серы и азота. Помимо прямогонных, гидроочистке в случае необходимости могут подвергаться вторичные дистилляты, полученные в процессе крекинга либо коксования.

В этих случаях также происходит гидрирование олефинов. Годовая мощность таких очистительных установок колеблется от 600 тысяч до 3-х миллионов тонн. Необходимый для проведения химических реакций в таких установках водород, как правило, берется с риформинговых установок.

Суть процесса заключается смешивании сырья с газом, содержащим водород в концентрации от 85-ти до 95-ти процентов (ВСГ), который поступает с компрессоров циркуляционного типа, которые и поддерживают необходимое в системе давление. Полученную смесь нагревают в печи до температуры от 280-ти до 340-ка °C (зависит от обрабатываемого сырья).

Гидроочистка дизельного топлива

Затем смесь отправляется в реактор, в котором на никелесодержащих, кобальтовых или молибденовых катализаторах при давлении до 50-ти атмосфер начинается химическая реакция.

Такие условия приводят к разрушению азотистых и сернистых и соединений, при котором образуются аммиак и сероводорода, а также происходит насыщение олефинов. В ходе гидроочистки, во время термического разложения, получается от полутора до двух процентов бензина с низким октановым числом, а в случает очистки этим способом вакуумного газойля происходит образование от 6-ти до 8-ми процентов дизельной нефтяной фракции. Полученную смесь отводят из реактора на сепаратор, где она избавляется от избытка ВСГ, который поступает обратно на циркуляционный компрессор.

Затем происходит отделение углеводородных газов, после чего продукция попадает в ректификационную колонну, с нижней части которой и откачивают очищенный дистиллят (гидрогенизат). После такой очистки содержание серы и сернистых соединений, к примеру, в дизельном дистилляте, возможно понизить с одного процента до 0,005 – 0,03. Газы, образуемые в ходе этого процесса, также очищают от сероводорода, который в дальнейшем используется при производстве серной кислоты или элементарной серы.

Каталитический крекинг

Это – химическая технология переработки нефти и газа (попутного). Она является наиболее важным нефтеперерабатывающим процессом, который очень существенно влияет на эффективность работы нефтеперерабатывающего завода в целом. Суть его – разложение входящих в состав перерабатываемого сырья (как правило, вакуумного газойля) под действием температуры с участием содержащего цеолиты алюмосиликатного катализатора.

Каталитическим крекингом получают высокооктановые бензины со значением октанового числа от 90 пунктов и выше, выход которых варьируется от 50-ти до 65-ти процентов (зависит от качества обрабатываемого сырья, используемой технологии и применяемых рабочих режимов). Высокое значение октанового числа получается вследствие изомеризационных процессов, которые происходят при каталитическом крекинге. В ходе такой переработки происходит образование газовой фракции, содержащей бутилены и пропилен.

Эти газы используются как сырья для нефтехимической отрасли и при производстве высокооктановых бензинов. Легкий газойль является важной составляющей дизельного и печного топлива. Тяжелый газойль выступает в качестве сырья при получении сажи или мазутов.

Средняя мощность крекинговых установок в настоящее время варьируется от полутора до двух с половиной миллионов тонн (в годовом исчислении). Однако заводы ведущих нефтеперерабатывающих компаний мира обладают установками, годовая мощность которых достигает четырех миллионов тонн.

Ключевой элемент крекинговой установки – это реакторно-регенераторный блок, в состав которого входят;

| № | Полезная информация |

|---|---|

| 1 | нагревательная печь для сырья, установленная на узле ввода |

| 2 | реактор, который отвечает за непосредственно крекинговые реакции крекинга |

| 3 | блок регенерации катализатора, назначение которого – выжигать образующийся в ходе крекингового процесса кокса с поверхности используемого катализатора |

Узел ввода, реактор и регенератор между собой связаны при помощи трубопроводной системы (линий пневмотранспорта), в которой постоянно происходит циркуляция катализатора.

Крекинговых мощностей на российских предприятиях нефтепереработки на сегодняшний момент явно не хватает, и ввод новых современных установок позволит решить эту проблему. Если все задекларированные ведущими российскими нефтяными компаниями программы по реконструкции действующих и строительству новых НПЗ будут реализованы, то вопрос дефицита мощностей полностью отпадет.

Суть крекингового процесса в том, что сырьё температурой от 500 до 520-ти °С смешивается с пылевидным катализатором и продвигается вверх по лифт-реактору.

Продвижение происходит в течение двух – четырех секунд и смесь подвергается крекингу. Полученная продукция попадает в расположенный в верхней части реактора сепаратор, где происходит завершение химических реакций и отделяется катализатор. Это отделение происходит в нижней части сепаратора, откуда катализатор самотёком попадает в блок регенерации. В этом блоке при температуре 700 градусов и выжигается образовавшийся кокс, после чего восстановленный катализатор попадает обратно в узел ввода и повторно вовлекается в крекинговый процесс.

Давление в блоке реактора и регенератора имеет значение, близкое к нормальному (атмосферному). Общая высота блока реактора/регенератора варьируется от 30-ти до 55-ти метров. Диаметр сепаратор – 8 метров, регенератора – 11 метров (данные приведены для установки, мощность которой составляет два миллиона тонн в год).

Продукция, получаемая каталитическим крекингом, с верхней части сепаратора поступает на охлаждение, а после него – на ректификацию.

Каталитический крекинг можно включать в состав так называемых комбинированных установок, в которых также происходят процессы предварительной гидроочистки или легкого гидрокрекинга перерабатываемого сырья, а также техпроцессы очистки и фракционирования выделяемых газов.

Гидрокрекинг

Этот процесс направлен на получение высококачественного керосина и дизельного топлива, а также вакуумного газойля. Процесс крекинга исходного сырья в таких установках происходит с участием водорода.

Помимо крекинга, в тоже время происходят следующие процессы:

- гидроочистка от серы;

- насыщение олефинов;

- насыщение ароматических углеводородов.

Комплекс таких воздействий позволяет получать топливо с высокими эксплуатационными и экологическими характеристиками.

К примеру, содержание серы в получаемом гидрокрекингом дизельном топливе находится на уровне миллионных долей процента. Однако октановое число бензиновой фракции, получаемой с помощью этой методики, невысокое, вследствие чего тяжёлая часть бензинового дистиллята может быть использована как сырьё для риформинга.

Гидрокрекинг применяется в производстве основ для высококачественных нефтяных масел, которые по своим эксплуатационным и качественным характеристикам близки к синтетическим.

Сырьем для гидрокрекинга могут служить:

- вакуумный прямогонный газойль;

- газойли, получаемые каталитическим крекингом и коксованием;

- побочные продукты от производства масел;

- мазуты;

- гудроны.

Единичная годовая мощность таких установок – от трех до четырех миллионов тонн перерабатываемого сырья.

Как правило, объёмы водорода, получаемые с установок риформинга, недостаточны для того, чтобы полностью обеспечить установки гидрокрекинга. В связи с этим, НПЗ вынуждены строить отдельные установки, в которых водород производится методом паровой конверсии газообразных углеводородов.

Принципиальная технологическая схема гидрокрекинга похожа на систему гидроочистки. Сырьё смешивают с ВСГ и нагревают в печи. Затем оно попадает в реактор с катализатором. После этого продукция из реактора отделяют газы, а затем её отправляют на ректификацию.

Однако, при реакциях гидрокрекинга выделяется тепло, вследствие чего технологическая схема должна предусматривать ввод в реакторную зону холодного ВСГ, который должен регулировать температуру.

Гидрокрекинг является одним из самых опасных нефтеперерабатывающих процессов, поскольку если температурный режим выйдет из-под контроля, произойдет резкий скачок температуры, а это может привести к взрыву реактора.

Аппаратное обеспечение и технологические режимы гидрокрекинговых установок отличаются в зависимости от их задач, предусматриваемых технологическими схемами конкретных предприятий, и от того, какой именно вид нефтяного сырья в них перерабатывают.

Для получения максимального количества светлых нефтепродуктов гидрокрекинг проводится с использованием двух реакторов. После первого реактора продукция поступает в ректификационную колонну, в которой отбираются полученные в результате процесса светлые фракции, а остатки поступают во второй реактор, где происходит повторный их гидрокрекинг.

В таких установках, при использовании в качестве сырья вакуумного газойля, значение давления в реакторе – порядка 180-ти атмосфер, а в случае использования сырья на основе мазутов и гудронов – свыше 300 атмосфер. Температура гидрокрекинга (в зависимости от сырья) колеблется в пределах от 380-ти до 450-т градусов и более.

Наиболее эффективно совместное использование установок каталитического и гидрокрекинга в комплексных системах глубокой нефтепереработки.

Коксование

Цель процесса – переработка тяжёлых остатков первичной и вторичной переработки для получения нефтяного кокса, который используется при производстве электродов, а также для получения дополнительных светлых нефтепродуктов.

В отличие от описанных выше методов, термическое коксование происходит без участия катализаторов.

Технологии коксования различны, однако в нашей стране наиболее распространено так называемое замедленное коксование. Замедленное коксование является полу-непрерывным процессом, происходящем при 500-х градусах и под близким к атмосферному давлением.

Перерабатываемое сырьё поступает в змеевики печей, где происходит его термическое разложение. После этого продукт попадает в камеры коксообразования. Таких камер обычно четыре, и работают они попеременно. Сутки камера работает в режиме заполнения коксом, следующие сутки отводятся на выгрузку кокса и подготовку к следующему технологическому циклу.

Удаление кокса из камеры выполняют с помощью гидрорезака, который представляет собой бур с размещенными на конце соплами. Через эти сопла под давлением 150 атмосфер подаётся дробящая кокс вода.

Затем раздробленный кокс сортируют по фракциям, которые зависят от размера коксовых частиц.

Выделяемые продуктовые пары уходят через верх камеры и попадают на ректификацию. Качество получаемых при коксовании светлых фракций – низкое, поскольку в них много олефинов. Вследствие этого необходима дальнейшая переработка нефти (вернее, её остатков) для того, чтобы они стали товарными нефтепродуктами.

При коксовании гудрона кокса от общего объема сырья получается примерно 25 процентов, светлых продуктов – примерно 35 процентов.

Товарное производство

Все перечисленные выше процессы позволяют получать не сами моторные топлива, а их компоненты, отличающиеся по своему качеству.

К примеру, октановое число бензина прямой перегонки – примерно 65, бензина- риформата – от 95-ти до 100, бензина, полученного коксованием – около 60-ти. Также в этих компонентах различается фракционный состав, концентрация серы и прочие характеристики.

Чтобы получить товарные нефтепродукты, полученные компоненты смешивают для обеспечения нормируемых качественных показателей. Такое смешивание называется компаундирование. Расчет его рецептуры проводят с помощью соответствующих математических моделей, которые применяются при планировании производства.

В качестве исходных данных при таком моделировании выступают:

- прогнозные количества сырьевых остатков;

- прогнозное количество получаемых компонентов;

- ассортиментный план реализации продукции;

- плановый объём поставок сырой нефти.

С помощью математического прогнозного моделирования рассчитывают наиболее оптимальные и эффективные пропорции смешиваемых компонентов.

В большинстве случаев на заводах существуют свои, устоявшиеся схемы и рецепты смешивания, которые корректируют в случае внесения изменений в технологическую схему предприятия.

Смешивание происходит в специальных емкостях, куда также могут добавляться различные присадки.

YouTube responded with an error: The request cannot be completed because you have exceeded your <a href="/youtube/v3/getting-started#quota">quota</a>.

Список используемой литературы:

- Нефть и переработка нефти — Википедия

- Хаустов, А. П. Охрана окружающей среды при добыче нефти/ Хаустов, А. П., Редина, М. М. Издательство: «Дело», 2006. 552 с.

- Издательство: «Нефть и газ», 2006. 352 с. Сургутнефтегаз.

- «Bavarian Clock Haus and Frankenmuth Clock Company». Frankenmuth Clock Company & Bavarian Clock Haus.

- «oil» . Oxford English Dictionary (3rd ed.). Oxford University Press. September 2005. (Subscription or UK public library membership required.)

- Дунаев, В.Ф. Экономика предприятий нефтяной и газовой промышленности/ В.Ф. Дунаев, В.Л. Шпаков. Н.П. Епифанова, В.Н. Лындин.

Виды термических процессов переработки нефти

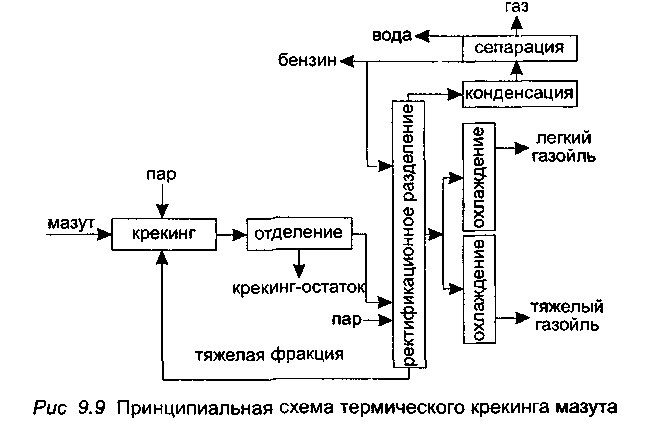

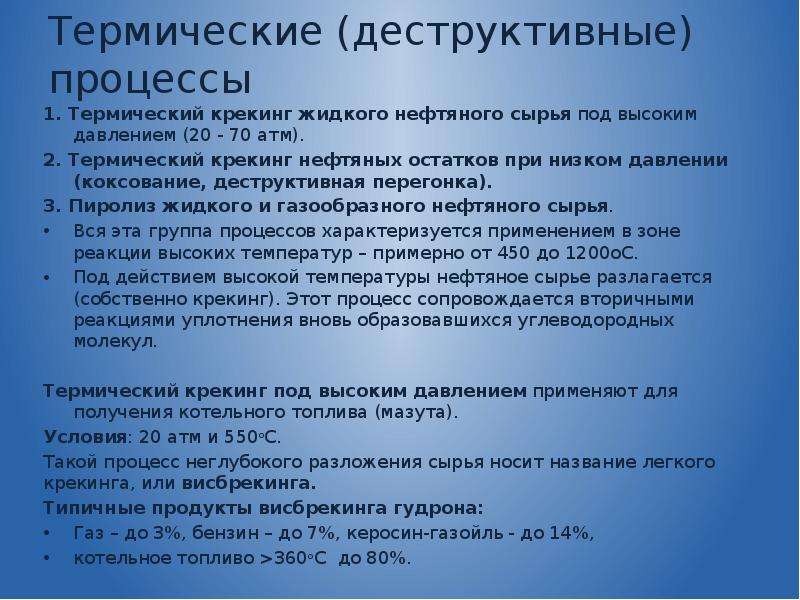

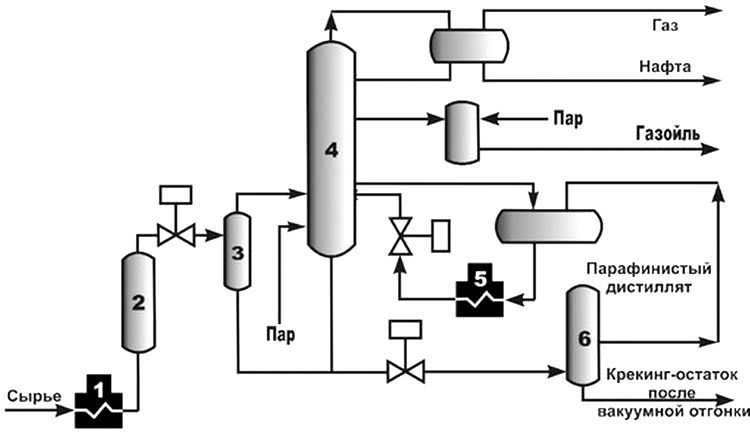

К термическим процессам деструктивной переработки нефтяного сырья относятся термический крекинг и коксование,—Невысокие эксплуатационные свойства как получаемых котельных топлив, так и бензинов термического крекинга и интенсивное развитие каталитических процессов способствовали тому, что новые установки термического крекинга почти не сооружаются, а многие из существующих реконструируются в установки прямой перегонки нефти. Термический крекинг как процесс получения бензина уже в 40-х годах начал интенсивно вытесняться каталитическим крекингом и риформингом. Основным видом термического крекинга остался так называемый висбрекинг, направленный на получение из тяжелых/ нефтяных остатков (гудронов, полугудронов) котельного топлива При этом образуются также углеводородный газ и бензин. Более [c.70]Промышленные установки термической переработки ТНО существуют с 1912 г., когда были построены первые установки термического крекинга (ТК) для получения бензина. В США к 30-м годам мощности ТК достигли максимальных значений, затем из-за возросших требований к качеству автобензинов процесс ТК практически утратил свое значение и постепенно вытеснился каталитическими. В Европейских странах и (в СССР) развитие ТК задержалось приблизительно на 20 лет. В 60-х годах в этих странах произошло изменение целевого назначения процесса ТК — из бензинопроизводящего он превратился преимущественно в процесс термоподготовки сырья для установок коксования и производства термогазойля. Повышение спроса на котельное топливо, рост в нефтепереработке доли сернистых и высокосернистых нефтей и наметившаяся тенденция к углублению переработки нефти обусловили возрождение и ускоренное развитие процессов висбрекинга ТНО, что позволило высвободить дистиллятные фракции — разбавители гудрона и тем самым увеличить ресурсы сырья для каталитического крекинга. Висбрекинг позволяет использовать и такой альтернативный вариант, при котором проводятся гидрообессеривание глубо. овакуумного газойля с температурой конца кипения до 590 С, а утяжеленные гудроны подвергаются висбрекингу, после чего смешением остатка с гидрогенизатом представляется возможность для получения менее сернистого котельного топлива. Аналогичные тенденции в развитии термических процессов и изменения их целевого назначения произошли и в отечественной нефтепереработке. В настоящее время доля мощностей термического крекинга и висбрекинга в общем объеме переработки нефти составляет соответственно 3,6 и 0,6% (в США — 0,7 и 0,6% соответственно). Построенные в 30-х и 50-х годах установки ТК на ряде НПЗ переведены на переработку дистиллятного сырья с целью производства термогазойля, а на других — под висбрекинг. Однако из-за морального и физического износа часть установок ТК планируется вывести из эксплуатации. Предусматривается строительство новых и реконструкция ныне действующих установок ТК только в составе комплексов по производству, кокса игольчатой структуры в качестве блока термоподготовки дистиллятных видов сырья. Таким образом, мощности ТК, работающих на остаточном сырье, будут непрерывно сокращаться. Предусматривается несколько увеличить мощности висбрекинга за счет нового строительства и реконструкции ряда действующих установок ТК и АТ. [c.65]

Виды термических процессов переработки нефти [c.183]

Исходным сырьем для получения современных жидких топлив являются нефть, каменный уголь, сланцы, естественные газы и газы, образующиеся при термических и каталитических процессах переработки нефти и угля. Помимо выделения из нефти содержащихся в ней видов топлива в настоящее время разработан и осуществлен в промышленном масштабе ряд процессов по получению жидких топлив из продуктов, которые в своем составе ке содержали фракций, соответствующих жидким топливам. Современные методы переработки позволяют не просто получать жидкие топлива, но дают возможность направлять процессы с целью получения топлив необходимого качества. В основе этих методов лежат процессы преобразования структуры молек>л углеводородов, составляющих исходное сырье. [c.10]

Учитывая направление на дальнейшее расширение ресурса моторных топлив за счет углубления переработки нефти, была изучена возможность рационального использования продуктов ее переработки на Уфанефтехим . Большой научный и практический интерес представляли исследования остаточных и дистиллятных продуктов промышленных процессов глубокой переработки нефти. В качестве базовых компонентов перспективных видов высоковязких судовых топлив были использованы тяжелые нефтяные остатки атмос-ферно-вакуумной перегонки нефти, висбрекинга и пропановой деасфальтизации гудрона сернистых и высокосернистых нефтей гудрон, крекинг-остаток и асфальт. Разбавителем и модификатором структуры нефтяных остатков служили средние и тяжелые дистилляты термодеструктивных процессов (каталитического и термического крекингов). Их качественная характеристика приведена в табл.3.6 и 3.7. [c.124]

Лигроины обоих видов, выделенные из сырой нефти простой перегонкой, характеризуются низким содержанием ароматических соединений и отсутствием ненасыщенных углеводородов. Процессы вторичной переработки, которые обычно служат для превращения в автомобильный бензин продуктов прямой перегонки с низким октановым числом в ходе термического или каталитического крекинга, термического или каталитического риформинга или другими методами, увеличивают содержание аро- [c.77]

Процесс коксования нефтяных остатков развивался по двум направлениям. Коксованием специальных видов сырья, таких, как пеки пиролиза, некоторые остатки и тяжелые дистилляты, можно получать ценный нефтяной кокс, используемый для изготовления электродов. Кроме того, коксованием прямогонных остатков можно углубить переработку нефти, т. е. помимо кокса получать дистилляты, направляемые на термический или каталитический крекинг, которые являются источником дополнительного количества бензина и дизельного топлива. [c.15]

Коллоидно-химические представления при рассмотрении физических и физико-химических превращений нефтяного сырья позволяют в некоторых случаях достичь оригинальных результатов при анализе и теоретическом обосновании аномалий, выявленных в ходе экспериментальных исследований, а также при совершенствовании существующих и разработке новых процессов и видов продуктов с заданными функциональными свойствами. Особый интерес при этом представляют процессы переработки и продукты высокомолекулярной составляющей нефти. К подобным процессам можно отнести уже упоминавшиеся ранее вакуумную перегонку мазута, различные виды термического крекинга нефтяного остаточного сырья, производство битумов и т.п. Как правило, интенсификация указанных процессов связана с внешними воздействиями на сырье. Другим, не менее важным направлением является исправление качества конечных продуктов переработки, создание товарной продукции на базе промежуточных и побочных фракций нефтеперерабатывающих установок. [c.239]

В сырых нефтях сера содержится главным образом в виде органических сернистых соединений, а в дистиллятах и в готовых нефтепродуктах она присутствует как в чистом виде, так и в виде сероводорода и органических соединений. Появление сероводорода и серы в нефтепродуктах объясняется частичным разложением органических сернистых соединений при термическом воздействии в процессе переработки, причем основную массу продуктов распада составляет сероводород, в результате окисления которого образуется сера. [c.177]

Процесс обогащения углеродом и обеднения водородом при термической переработке нефти можно выразить в виде следующего ряда высокомолекулярных веществ углеводороды —> смолы —) асфальтены прямогонных остатков —> асфальтены крекинг-остатков карбены карбоиды. Каждый последующий член этого ряда отличается от предшественника меньшим содержанием водорода, большей ароматизацией и конденсированностью полициклической структуры, большим удельным весом и меньшей растворимостью. [c.517]

Рассмотрены методы получения и использования данных кинетических исследований для установления вида кинетических уравнений и определения кинетических параметров промышленных органических реакций, применяемых в органическом синтезе, переработке нефти, угля, природного газа. Приведены кинетические характеристики для термических, термоокислительных и каталитических реакций индивидуальных веществ, полимерий и сложных углеводородных смесей, осуществляемых в промышленных процессах пиролиза, окисления, полимеризации крекинга, платформинга, синтезов углеводородов и кислородсодержащих соединений. [c.334]

Как видно из табл. 14, в более высококипящих продуктах содержание серы возрастает. Некоторая часть серы многих сернистых нефтей удаляется с газообразными продуктами в виде сероводорода в процессе переработки. При термическом крекинге в сероводород конвертируется не более 10% всех сернистых соединений, в то время как при каталитическом крекинге эта величина достигает 50% [c.20]

Коксование. Широкое развитие крекинг-процесса привело к увеличению отбора светлых фракций из нефти и утяжелению нефтяных остатков. Утилизация последних может быть осущ,ествлена лишь путем специальной глубокой переработки. Тяже.лые остатки бедны водородом и при термическом разложении, наряду с легкими продуктами, неизбежно должно получиться значительное количество кокса. Возможны два принципиально различных метода переработки тяжелых нефтяных остатков деструктивная гидрогенизация, при которой к сырью при его переработке добавляется некоторое количество водорода, и коксование, т. е. получение максимально возможного количества свет.лых продуктов за счет удаления из сырья углерода в виде кокса. Процесс коксования представляет собой по существу деструктивную перегонку сырья, в качестве которого применяются вязкие крекинг-остатки, смолистые гудроны прямой гонки, пиролизный пек и т. д. Реже используются мазут или отбензиненная нефть. [c.234]

Характеризуя особенности высокомолекулярных соединений нефти, мы все время имели в виду нативные, т. е. химически неизмененные соединения, находящиеся в сырой нефти, а не вещества, выделяемые из различных продуктов переработки нефти. Это обстоятельство должно быть особо подчеркнуто, так как оно имеет принципиальное значение. Практика переработки нефти показала, что при термическом воздействии на нефть интенсивно идут как процессы крекинга, так и уплотнения исходного материала [8—10]. Так, например, при пиролизе керосиновой фракции нефти (т. кип. 180—300°) образуется значительное количество конденсированных систем ароматических углеводородов (нафталин, антрацен, фенантрен и др.). Между тем в исходном керосине эти структуры отсутствуют совсем или встречаются в крайне незначительных количествах преимущественно гомологи нафталина. [c.205]

В зависимости от назначения нефтеперерабатывающих установок (прямая перегонка, термический и каталитический крекинг вакуумная установка, вторичная перегонка и др.) трубчатые печи имеют некоторые отличия друг от друга. Но основным и общим назначением всех трубчатых печей является нагрев циркулирующих по трубам нефти и нефтепродуктов, необходимый для технологического процесса переработки. Общий вид трубчатых печей с установкой горелочных устройств различных конструкций показан на рис. 10. 1 и 10. 2. ( [c.201]

Термический крекинг в том виде, как он применялся до последнего времени с целью получения бензинов, в схемы современных нефтеперерабатывающих заводов не включают, так как получаемые бензины имеют низкую антидетонационную характеристику. Термический крекинг может быть сохранен на заводах с неглубокой переработкой нефти при отсутствии процесса коксования. В этом случае тяжелые нефтяные остатки подвергаются легкому крекингу с получением в основном топливного мазута. [c.39]

Первая часть учебника включает разделы, посвященные физико-химическим свойствам и классификации нефтей и нефтепродуктов, физическим методам переработки природных углеводородных газов, процессам подготовки нефти к переработке и технологии первичной переработки нефти. Вторая часть посвящена технологии вторичных методов переработки нефти и газа (термических, каталитических и гидрогенизационных), предназначенных для производства различных видов топлив и сырья для нефтехимической промышленности. В третьей части изучаются процессы очистки нефтепродуктов с целью придания им товарных качеств и технология производства специальных продуктов. [c.9]

Однако объективная реальность свидетельствует о том, что к середине текущего столетия при сохранении ведущей роли традиционных ископаемых топлив должны быть созданы необходимые технические и экономические предпосылки для обязательного перехода к альтернативным источникам энергии, а нефть должна занять свое главенствующее место в отрасли органического синтеза для выпуска промышленных и бытовых товаров народного потребления химического профиля. Это связано с истощением запасов, нарастающей тенденцией по существенному ухудшению качества и обеднению нефтяного сырья, а также увеличением ее стоимости (высокая стоимость разведки, добычи и транспортировки) до тех пределов, когда производство топлив будет уже экономически невыгодным. В этом случае Ярославский нефтеперерабатывающий завод может быть не только топливным предприятием, но и стать центром нефтехимического синтеза, обладающим мощной сырьевой базой для промышленности органического синтеза. Сырьем для этого могут явиться отходящие газы первичной нефтепереработки, газы легкого крекинга — висбрекинга и гидрокрекинга, риформинга и планирующихся к строительству новых термических и каталитических процессов переработки нефтяного сырья, а также низкооктановые бензины и другие малоценные фракции, получаемые в качестве побочных продуктов практически на всех каталитических установках и используемые сегодня только в виде газообразных или жидких топлив на технологические нужды завода. [c.305]

Термический и каталитический крекинг. Крекинг жидких нефтепродуктов является основным методом современной переработки нефти в авиационные и другие виды топлива этот лее метод служит основным источником получения искусственных углеводородных газов. Сущность крекинга заключается в нагревании нефтепродуктов до температуры 450—650° С вследствие чего высокомолекулярные углеводороды исходного сырья разлагаются, а часть образовавшихся при этом осколков молекул, взаимодействуя между собой, образуют другие углеводороды. Процесс крекинга осуществляется как при атмосферном, так и при повышенном давлении (до 70 атм или 6,9 МПа), как в присутствии катализатора, так и без него. Крекинг нефтепродуктов в присутствии катализаторов получил название каталитического крекинга в отличие от термического крекинга, осуществляемого без катализатора. [c.195]

Термический распад углеводородов (крекинг) также приводит к большому количеству продуктов реакции. Процесс этот имеет огромное значение в виду колоссальной важности проблемы переработки нефти и нефтяных газов. [c.174]

При термическом воздействии в процессах переработки нефти все сернистые соединения, как правило, разлагаются, выделяя часть серы в виде сероводорода, причем стойкость их к температуре повышается от меркаптанов к дисульфидам и сульфидам. Относительно более стойкими оказываются сернистые соединения, определяемые по Фараджеру как остаточная сера. Содержание сернистых соединений по фракциям возрастает, за некоторыми исключениями, от низкокипяш их фракций к высококипящим. Эта закономерность сохраняется и при разгонке на более узкие фракции, как показано на рис. 14 для трех образцов нефтей основных месторождений Башкирии. [c.33]

К технологическим потерям нефтеперерабатывающих заводов относятся все виды потерь, связанных с процессом переработки нефти. Они составляют основную часть потерь нефтепродуктов. Результаты анализа работы заводов показали, что значительную долю об- I щезаводских потерь составляют потери на технологических установках — в первую очередь на установках подготовки нефти, атмосферно-вакуумной перегонки нефти, термического и каталитического крекинга и про-. изводства масел. [c.35]

При переработке агрессивных сернистых нефтей и мазутов наблюдается интенсивная коррозия оборудования. Основными агентами, определяющими коррозийную активность сернистых нефтей восточных месторождений, являются сероводород, сернистые соединения, содержание которых доходит до 6%, и водные растворы минеральных солей, образующие с нефтью стойкие эмульсии. В зависимости от рабочих температур коррозия аппаратуры, в которой перерабатывают сернистые нефти, может быть двух видов низкотемпературная и высокотемпературная. Первая возникает до температуры 250°, вторая — при более высоких температурах. Наиболее агрессивным сернистым соединением в нефтях является сероводород. Коррозийное действие сероводорода в присутствии воздуха объясняется процессами, протекающими в парогазовой среде и сопровождающимися выделением активной серы, которая реагирует с металлом корпуса аппарата, образуя сульфиды железа. При низкотемпературной коррозии сильным коррозийным агентом является также соляная кислота, образующаяся во время гидролиза хлористого магния при температурах свыше 106°. В случае высокотемпературной коррозии наиболее коррозийноактивнымп веществами являются свободная сера, сероводород и меркаптаны. Сульфиды, полисульф1ВДы и другие высокомолекулярные сернистые соединения, содержащиеся в сернистых нефтях, с повышением температуры подвергаются термическому распаду с образованием агрессивных форм серы, сероводорода и др. Глубина термического распада зависит от типа сернистых соединений, рабочей температуры н в известной степени процесса переработки. При переработке агрессивных нефтей корродирует аппаратура, изготовленная из углеродистой стали, па установках термического крекинга, атмосферно-вакуумных трубчаток, электрообессоливания и др. [c.65]

В состав производных газов, полученных при термической ][ термокаталнтической переработки нефти и нефтепродуктов, содержится значительное количество не-пасыщенных олефиновых углеводородов. Выход углеводородных газов зависит главным образом от вида и характера процесса пе[)сработки. Так, при термическом крекинге выход газа составляет 8—14%, прп каталитическом крекинге 16—28%, при пиролизе 40—47%. [c.104]

Особое место среди азотсодержащих соединений занимают пор-фирины. В нефтях они находятся как в свободном состоянии (четыре пиррольных кольца), так и в виде комплексов, содержащих азоторганические соединения и органические производные ванадия и никеля. Несмотря на значительную термическую стабильность азотистых соединений в процессах переработки нефти, особенно термокаталитических, образуется аммиак, что указывает на частичное их разложение. При некоторых процессах очистки, например гидроочистке, из нефтепродуктов удаляется значительное количество серосодержащих соединений (в виде сероводорода) и частично азотсодержащих (в виде аммиака) и кислородсодержащих (в виде водяных паров). [c.12]

При термическом крекинг-процессе, как правило, образуются парафиновые и ненасыщенные углеводороды олефинового (алкены) и диолефинового (алкадеиды) рядов, что является одним из наиболее характерных отличий термического крекинг-процесса от других видов переработки нефти. [c.8]

Широкое применение коллоидно-химических представлений для описания нефтяных дисперсных систем привело к изменению в последнее десятилетие принципиальных подходов к разработке новых и совершенствованию существующих технологий. К ним можно отнести разработку новых видов профилактических средств, таких как Универсин, Северин, судовых топлив, полиграфических красок, ингибиторов пара-финоотложения для углеводородных конденсатов, а также интенсивные технологии первичной переработки нефти, термического и каталитического крекинга, производства битумов и т.п. (2-5). Следует отметить, что многие исследования находятся до настоящего времени в стадии разработки, однако уже сейчас видно, что нетрадиционные методы физико-химической механики НДС позволяют достаточно эффективно воздействовать на технологические процессы с целью их интенсификации. [c.6]

В сырой нефти и нефтепродуктах содержится большое количество водо- и водомаслорастворимых естественных ПАВ, которые влияют на эмульгируемость нефти с водой, коррозионные свойства не( гги и т. д. К естественным ПАВ, содержащимся в нефтях и нефтепродуктах, относятся кислород, серо- и азотсодержащие соединения, смолистоас-фальтеновые вещества, нафтеновые кислоты и т. п. В процессе подготовки и переработки нефти водорастворимые ПАВ удаляются с водной фазой (переходят в сточные воды), а маслорастворимые ПАВ в первоначальном виде или в виде продуктов превращения концентрируются в тяжелых фракциях (маслах, гудронах и т. п.). В легких фракциях переработки нефти также обнаруживаются маслорастворимые ПАВ, которые в значительной степени определяют термическую стабильность, коррозионность, антифрикационные и другие функциональные свойства нефтепродуктов. [c.24]

Содержание сернистых соединений в нефтях различно. Например, в грозненских, эмбенских, бакинских, западноукраинских оно не превышает 0,30—0,25%, в ферганских, башкирских, татарских, волжских — 2,0—3,5, в чусовской — до 5,5%. Количественное содержание сернистых соединенний в битуме зависит от вида нефти и метода ее переработки. При окислении тяжелых нефтяных остатков в процессе производства окисленных битумов происходит количественное перераспределение сернистых соединений. При переработке нефти могут происходить и качественные изменения сернистых соедпнений, например, распад термически неустойчивых сульфидов и дисульфидов с образованием сероводорода и меркаптанов. [c.27]

Работы последних лет (1, 2, 3) показывают, что при различных процессах термической переработки нефти и ее отдельных фракций образуется значительное количество производных стирола. Не исключена возможность, что подобные углеводороды образуются и при каталитических процессах, но в силу своей высокой реакционной способности в присутствии катализатора они претерпевают вторичные превращения, которые приводят к образованию других конечных продуктов, в частности к повышенному образованию кокса. Мамедалиев (2) показал, что арилолефины ксилольной и высших фракций при обработке серной кислотой полимеризуются и выводятся в виде полимеров при перегонке очищенных продуктов. При контакте аналогичных фракций с алюмосиликатом (200—350°, 3—5 атм) арилолефины полностью очищаются за счет перераспределения водорода. Необычным оказывается тот факт, что в продуктах пиролиза не обнаружено значительных количеств пропенилбен-зола. Поэтому представилось целесообразным изучить превращение этого углеводорода на алюмосиликате. [c.80]

Однако пока основная часть серы, содержащейся в нефти, сжигается вместе с нефтяными топливами и попадает в атмосферу в виде сернистого ангидрида. Меньшая часть серы выделяется в виде сернистого водорода вместе с напутными газами из скважин и образуется в процессах термической переработки нефти и обессеривания. [c.40]

Все нефти СО держат то или иное количество сернистых соединений. Последние в дестиллатах нефти под влиянием термического разложения (крэкинг, пер егонка) или процессов очистки претерпевают, как мы увидим ниже, изменения, в результате чего характер сернистых соединений в дестиллатах отличается от сернистых соединений, присутствующих в нефтях. Содержание серы в нефтях СССР (за исключением пермской, стерлитамакской и шорсинской) незначительно, в то время как нефти Канады, Тексаса и Мексики особенно богаты серой, содержание которой в некоторых из них доходит до 5%. Из классов сернистых соединений в нефтях обнаружено присутствие дисульфидов (С Н2 8)2, сульфидов (С Н2 1)25 и производных тиофена. Кроме того сера входит в состав асфальтовых и смолистых веществ. Продукты переработки нефти могут содержать серу в виде следующих соединений [c.18]

Рассмотрим, где и из каких величин складывается рентабельность энергофондов в процессе производства. Известно, что производство потребительных стоимостей (то есть определенных видов нефтепродуктов) распадается на ряд довольно самостоятельных технологических процессов или их совокупностей. К таким процессам на современном нефтеперерабатывающем заводе широкого профиля относятся подготовка и первичная переработка нефти, термическое и каталитическое крекирование, риформирование, газофрак-ционирование, производство масел и др. [c.17]

Асфальтены крекинг-остатков и других высокосмолистых остатков, получаемых в процессах высокотемпературной переработки нефти, весьма заметно отличаются по своим свойствам и составу от асфальтенов, выделенных из сырых нефтей и их остатков при прямой перегонке. Они характеризуются более высоким отношением С Н, меньшей растворимостью, более высокой степенью конденоированности ароматического ядра и более высоким процентным содержанием С-атомов ароматической природы и меньшим процентным содержанием С-атомов алифатического характера и более низким молекулярным весом. Причем тенденция к изменению в данном направлении состава в свойств асфальтенов тяжелых остатков термической переработки нефти выражена тем сильнее, чем более жесткие температурные условия применялись в процессе, и завершается образованием из асфальтенов карбенов. Таким образом, процесс обогащения углеродом и обеднения водородом в процессах термической переработки нефти можно выразить в виде следующего, ряда высокомолекулярных веществ углеводороды-> смолы асфальтены прямогонных остатков -> асфальтены крекинг-остатков карбены карбоиды. [c.348]

Крекинг — процесс деструктивной переработки нефти или ее фракций, проводимый для увеличения выхода легких продуктов и повышения их качества, гл. обр. для получения легких моторных топлив, иногда для других це.лей. При К. преобладает распад тяжелых молекул, но его нельзя отождествлять только с деструкцией, т. к. наряду с этим при К. происходят сложные процессы синтеза и перестройки молекул углеводородов. Различают дна основных вида К., осуществляемый только под воздействием пысокой темп-ры,— термический — и К., происходящий при одновременном воздействии высокой темп-ры и катализаторов — каталитический. Дальнейшая классификация процессов производится в зависимости от условий ведения процесса (томп-ра, давление), назначения, вида сырья и технологич. оформления. Известны пек-рыс другие виды К., напр, с водяиым паром или под давление.м водорода (гидрокрекинг), или же окислительный К. [c.394]

Как уже упоминалось, описанные виды сырья используются для производства высших спиртов в промышленном масштабе. В литературе в качестве сырья для процесса оксосинтеза рекомендуются и более сложные углеводородные смеси, являющиеся продуктами вторичной переработки нефти (дистиллаты термического крекинга гудронов и дезароматизовапных фракций) и продуктами полукоксования сернистых углей, сланцев и других ископаемых [12—18]. [c.93]

Нефть является смесью, главным образом, различных углеводородов парафинового, нафтенового и ароматического рядов, к которым в небольшом количестве примешаны кислородные, азотистые и сернистые соединения. По своим физико-химическим свойствам входящие в состав сырой нефти углеводороды сильно отличаются друг от друга. Широкое развитие на протяжении последних десятилетий автотранспорта, авиации и других видов транспорта с двигателями внутреннего сгорания, применяющими жидкие топлива и в особенности наиболее легкие фракции нефти — бензины, привело к тому, что получение бензина обычными способами, например, прямой гонкой нефти, не в состоянии удовлетворить потребность в жидких моторных горючих. Это вызвало появление и быстрое распространение целого ряда новых технологических процессов, как крекинг и гидрогенизация нефтяных остатков. Параллельно с этим росли использование других видов сырья, гидрогенизация угля, пиролиз жидких продуктов переработки твердого топлива и полимеризация газов и др. Разработан и промышленно осуществлен также целый ряд синтетических способов получения углеводородов, по своему фракционному составу близких к бензинам. Из этих процессов следует отметить каталитический процесс получения синтетического бензина из водяного газа и т. д. Так как процессы термической переработки нефти и продуктов перегонки углей требуют высоких температур и, следовательно, значительной затраты тепла, то в последнее время (в период 1937—1938 гг.) осуществлен ряд процессов крекинга с использованием катализаторов, что дало возможность осуществлять эти процессы нри относительно невысоких температурах и при пони кенном или даже при атмосферном давлении. Наиболее удачным из этих процессов является разработанный в США метод каталитического крекинга X аудр и (Ноис1гу), протекающий при невысоких температурах и давлениях и даю-пщй при сравнительно небольших капитальных затратах прекрасное. моторное топливо. [c.581]

Термические процессы переработки нефти — Справочник химика 21

Химическ Таблица 0 ИЙ состав газов различных термических процессов переработки нефти [c.78]ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ [c.166]

ОБЩИЕ СВЕДЕНИЯ О ТЕРМИЧЕСКИХ ПРОЦЕССАХ ПЕРЕРАБОТКИ НЕФТИ [c.166]

Еще в прошлом веке стало известно, что под действием высоких температур органические соединения нефти химически видоизменяются, распадаются и вступают в различные вторичные реакции между собой. Это позволило создать новые, так называемые термические процессы переработки нефти, позволяющие получать из нее углеводородные газы, дополнительные количества жидких нефтепродуктов, а также продукт глубокого уплотнения — нефтяной кокс, т. е. такие новые вещества, которых в исходной нефти не было. [c.166]

Назначение процесса. Пиролиз — наиболее жесткий из термических процессов переработки нефти. Он проводится при температурах 750—900 °С и предназначается в основном для получения высокоценных олефиновых углеводородов — сырья нефтехимического синтеза. [c.204]

В области термических процессов переработки нефти систематические исследования и разработки проводили М. Д. Тиличеев, А, В, Фрост, [c.74]

Поданным Е. В. Смидович [121], обобщившей результаты определения тепловых эффектов основных термических процессов переработки нефти, следует, что наибольший эндотермический эффект сопровождает процессы пиролиза легких углеводородов (табл. 81). В этой же таблице представлены характерные параметры процессов термического крекинга, висбрекинга, пиролиза и коксования, позволяющие судить о диапазоне изменения режимных показателей указанных процессов. [c.182]

Гидроочистка нефтепродуктов прямой перегонки протекает с относительно небольшим выделением тепла (12- 20 ккал/кг сырья) и в результате этого не требуется применять специальных мер для регулирования темпера -туры в реакционной зоне. В случае же гидроочистки продуктов, содержащих значительное количество непредель -ных углеводородов (продукты коксования и других термических процессов переработки нефти), количество выделяющегося тепла столь значительно, что это приводит к чрезмерному повышению температуры в реакторе и к необходимости его секционирования. [c.42]

Виды термических процессов переработки нефти [c.183]

В связи с этим нас также интересовала структура крупных нефтеперерабатывающих предприятий США вне зависимости от их принадлежности к той или иной компании. Поэтому для анализа были взяты 10 самых крупных заводов Америки и проанализирована структура этих предприятий. Данные по этим предприятиям приведены в табл. 49 и 50. В табл. 49 приведены характеристики установок первичной переработки и термических процессов переработки нефти, а также установок масляного производства, в табл. 50-каталитических процессов переработки нефти. [c.98]

Углеводороды нефти относят к следующим группам парафиновые (насыщенные, алканы), нафтеновые (цикланы), ароматические (арены). Ненасыщенных углеводородных соединений, кроме цикланов и ароматических в нефтях мало, но они в больших количествах образуются при термических процессах переработки нефти. [c.22]

По химическому составу углеводороды нефти относятся к следующим классам соединений парафиновые, нафтеновые и ароматические. Ненасыщенных углеводородных соединений в нефтях мало, но они в большом количестве образуются при термических процессах переработки нефти. [c.4]

Крекинг — термический процесс переработки нефти или тя желых нефтепродуктов (мазута, смол) для получения легких топлив, масел и газов. [c.110]

Как следует из табл. 7, для этих газов характерны высокое содержание метана и низкое содержание углеводородов С4, что значительно отличает их от газов других термических процессов переработки нефти. Например, в газах термического крекинга содержится в среднем около 15—17% метана и около 30—33% углеводородов С4, а в газах процесса коксования соответственно 30—33 и 13—17%. Непредельных углеводородов в газах коксования также меньше, чем в газах термического крекинга. [c.17]

Термические процессы переработки нефти и нефтяных фракций связаны с расщеплением углеводородов под влиянием теплового воздействия, которое определяется температурой, давлением и продолжительностью пребывания сырья в зоне высокой температуры. В зависимости от исходного сырья и глубины разложения углеводородов термические процессы проводят при 450—720 °С и давлении до 7 МПа. К ним относятся термический крекинг, рифор-минг, пиролиз и коксование. Эти методы отличаются друг от друга [c.310]

Поэтому на заводах США приняты технологические схемы, обеспечивающие глубокую переработку нефти, широко используется процесс каталитического крекинга, развивается процесс гидрокрекинга, значительный удельный вес имеют процессы, позволяющие получать высокооктановые бензины — каталитический риформинг, алкилирование, изомеризация широкое развитие получают процессы гидроочистки нефтепродуктов, а также сырья для каталитических процессов. Роль термических процессов переработки нефти в США непрерывно снижается [13, 14, 15]. [c.9]

В западноевропейских странах (в первую очередь в ФРГ) расширяется строительство установок для осуществления термических процессов переработки нефти. Эта тенденция возникла в связи с необходимостью повысить выход из нефти дизельных и легких котельных топлив. Так, при сочетании процессов легкого термического крекинга тяжелого сырья (висбрекинга) и термического крекинга мазута выход средних дистиллятов увеличивается при переработке ливийской нефти на 8—10% и при переработке иранской нефти — на 7—9% за счет снижения выхода тяжелого котельного топлива на 13—17% [3]. [c.20]

Наиболее жесткий из термических процессов переработки нефти — пиролиз нефтяного сырья. Высокотемпературный режим процесса при атмосферном давлении сырья в паровой фазе позволяет получить пиролизный газ с большим содержанием олефинов этилена, пропилена, бутилена. Значение пиролиза нефтяного сырья за последние годы возросло в результате увеличения потребности в олефиновых углеводородах для промышленности органического синтеза. Поэтому внимание отечественной науки привлечено к созданию новых методов пиролиза, позволяющих перерабатывать тяжелые нефтепродукты и сырую нефть. В настоящее время внедрены термоконтактный пиролиз, в котором используется твердый теплоноситель (шамот, кокс, кварцевый песок), и гомогенный пиролиз в токе водяного пара. [c.228]

Пиролиз осуществляется при давлении близком к атмосферно- му и температуре от 750 до 900°С и является наиболее старым из термических процессов переработки нефти. Первые пиролизные Заводы были построены в России еще в 70-х годах прошлого века. На этих заводах пиролизом керосина получали светильный газ. Позднее было обнаружено, что в смоле пиролиза содержатся ароматические углеводороды — бензол и толуол. Установки пиролиза стали строить для того, чтобы увеличить выработку этих веществ. Особенно много пиролизных установок было построено в период первой мировой войны, поскольку толуол был необходим для получения взрывчатого вещества — тринитротолуола. [c.154]

Назначение процесса. Пиролиз — наиболее жесткий из термических процессов переработки нефти. Он проводится при температурах 750—900°С и предназначается для получения углеводородного газа с высоким содержанием алкенов — этилена, пропилена и бутиленов. Поскольку в современном нефтехимическом синтезе наибольшее применение из алкенов находит этилен, установки пиролиза зачастую называются этиленовыми. [c.189]

ГЛАВА 2. ТЕРМИЧЕСКИЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ НЕФТИ [c.14]

Термические процессы переработки нефти — это химические процессы получения нефтепродуктов. [c.266]

Природа возникновения практически всех отмечетшых дефектов связана с локальным или общим перегревом печных труб, а также с образующимися в процессе эксплуатации отложениями кокса на внутренней поверхности. Данный процесс неизбежен и интенсивность его определяется составом сырья, давления, температуры и другими факторами. Особенно он характерен для печей установок термических процессов переработки нефти (термический крекинг, коксование), в которых особую значимость приобретает состав сырья и высокие температуры. [c.192]