Производство ткани: оборудование и процесс

Ткань во все времена остается той продукцией легкой промышленности, которая не теряет обихода. Изготовление ткани осуществляет ткацкая фабрика. Для ее организации потребуется покупка или аренда помещения, достаточного для установки целой линии производственного оборудования.

Основы производства ткани

Ткань изготавливается из пряжи, которая, в свою очередь, изготавливается из волокна. Качество полученной на выходе ткани сильно зависит от характеристик волокон.

Волокна подразделяют на натуральные и химические, происходящие из природного сырья или полученные в результате химического синтеза, например, полимерные волокна.

Вся технология условно подразделяется на три стадии:

- Прядение;

- Ткачество;

- Отделка.

Прядение

Основу производства ткани составляет прядение. Это процесс, в результате которого получается длинная нить – пряжа, сотканная из коротких волокон. Этот процесс производства реализуется на прядильной машине.

Волокна, которые получается фабрика, обычно спрессованы в небольшие кипы. Затем их разрыхляют и треплют на соответствующих машинах, параллельно очищая от примесей мусора. Трепальная машина выдает из нитей холст, сворачиваемый в рулон.

Затем полученный холст пропускается через поверхности для чесания, покрытые тонкими иглами из металла. На выходе после прочесывания получают ленту, которую нужно выровнять на ленточной машине, а затем слегка подкрутить на ровничной и крутильной машине. После этих операций получают ровницу.

На прядильной машине ровницу разравнивают и вытягивают, затем наматывают на бобины. Прядильная машина для производства тканей обслуживается прядильщицами. В их обязанности входит ликвидация обрыва пряжи и ровницы, смена бобин и обслуживание оборудования.

Из пряжи изготавливают:

- трикотаж;

- швейные нити;

- нетканые и тканые материалы.

Синтетическая пряжа

Для синтетического производства ткани используется более сложная технологическая схема. Из исходных компонентов получают жидкую и вязкую прядильную массу. Она поступает в прядильную машину, предназначенную специально для обработки синтетического волокна.

Волокна формируются с помощью специальных фильер – это небольшой колпак из металла, внутри которого много мелких отверстий. С помощью насосов масса поступает в фильер и через мелкие отверстия вытекает наружу. Вытекающие струйки обрабатывают специальными растворами для застывания.

Создание синтетического волокна одновременно является и прядением этого волокна. В зависимости от того, для чего предназначается ткань и какое требуется качество, высчитывают количество нитей, скручивающихся в одну. После отделки нити наматываются на бобины и отправляются на ткачество.

Ткачество

Непосредственный процесс производства ткани из пряжи называют ткачеством. Оборудование для производства на данном этапе обслуживается ткачами, которые могут обслуживать до полусотни автоматических станков.

На машине механического типа ткач заменяет пустые шпули, устраняет обрывы нитей. Работник должен знать требования, предъявляемые к качеству ткани, параметры бракованной ткани и причины появления брака, меры предотвращения и устранения брака. Когда ткачиха запустила в работу ткацкий станок, он начинает сочетать пряжу в тканое полотно, получаемое на выходе.

Нити и переплетения

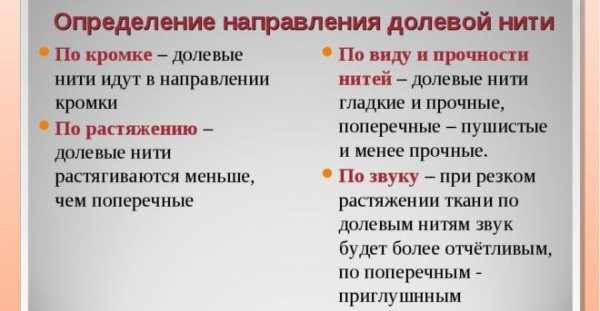

Существуют поперечные и долевые нити, переплетаемые по-разному. Долевые нити направляются вдоль полотен, так как они тоньше и прочнее. Поперечные нити толще, короче, имеют свойство растягиваться.

Ткань, получаемая на ткацком станке, называется суровой. Нити, сотканные из волокон разной расцветки, называют меланжевыми. Ткань из меланжевых нитей называется аналогично. Но если для производства тканого полотна использовались нити с разной расцветкой, полотно называют пестротканым.

Свойства будущей ткани зависят от типа переплетения:

- Крупноузорчатое переплетение – жаккардовое;

- Сложное переплетение – ворсовое, пикейное, ажурное, петельное, двойное;

- Просто переплетение – саржевое, сатиновое, полотняное, атласное, креповое и диагоналевое.

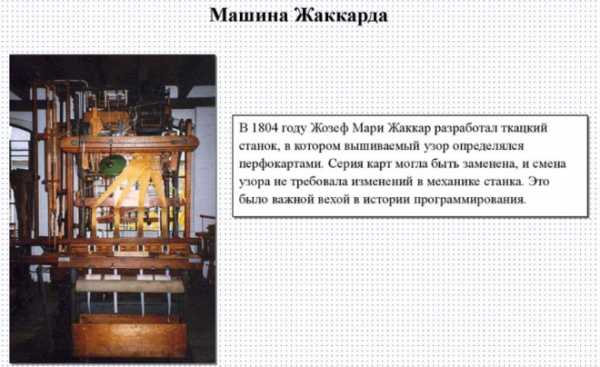

Мелкоузорчатые переплетения выполняются на одночелночном автоматическом ткацком станке. Пестротканые и сложные переплетения – на многочелночном автоматическом ткацком станке, крупноузорчатые – на станках Жаккарда.

Как делают ткань

Отделка ткани

Последним этапом производства является отделка. Она улучшает качество и свойства ткани, придает ей товарный вид и прочность, в зависимости от того, какие процессы подразумевает отделка.

Отделка может выполняться:

- ворсованием;

- белением;

- мерсеризацией;

- опаливанием;

- отвариванием.

При опаливании с поверхности сурового полотка удаляются выступающие волокна. Расшлихтовка подразумевает замачивание полотна для удаления шлихты – пропитки, нанесенной при ткачестве.

Отваривание избавляет полотно от любых примесей, а мерсеризация придает блеск, прочность и гигроскопичность путем промывания. При белении полотно обесцвечивают, а при ворсовании придают ему мягкости.

Заключительная отделка

В заключительную отделку входят такие процессы как:

- каландрование;

- ширение;

- аппретирование.

Каландрование подразумевает разглаживание полотна, ширение – выравнивание его по стандартной ширине, аппретирование – нанесение крахмала для плотности, белизны для отбеливания, либо воска или масла для блеска.

Оборудование

Производство ткани требует довольно богатой производственной линии. Рассмотрим основные типы производственного оборудования, без которого не может быть запущено изготовление тканой продукции.

Ткацкий станок

Предназначен для изготовления тканого полотна, бывает бесчелночным и челночным, круглым и плоским, широким и узким. Ткацкие станки подбирают в зависимости от того, какое полотно необходимо произвести: льняное, шелковое, хлопчатобумажное или шерстяное.

Машина Жаккарда

Специальное оборудование для работы с ткацким станком, которое производит декоративные и узорчатые ткани, ковролины и другие ковровые изделия.

Шлихтовальная машина

Пропитывает ткани клейким раствором, называющимся шлихтой. Это необходимо для производства износоустойчивых и специальных полотен, например, для спецодежды.

Шлихтовальная машина фирмы Зуккер

Накатная машина

Используется для накатки полученного полотна в рулон или бобину при помощи автоматически вращающегося валика. Правильно обслуживаемая накатная машина работает эффективнее, чем ручная смотка полотна ткачихами, особенно в производственных масштабах.

Красильная линия и машины для печати

Позволяет окрашивать ткани натуральными или синтетическими красителями. Машина для печати наносит цветные принты краской или растворяет трафаретный рисунок на готовой окрашенной ткани.

Широкоформатный текстильный принтер для прямой или трансферной печати на ткани

Промывная и контрольно-мерильная машины

Промывная машина вымывает и сушит тканые полотна после печати принта или окраски, а контрольно-мерильное оборудование используется для проверки качества готовой тканой продукции, его длины, ширины, плотности.

Трепально-очистительная и трясильная машины

Используются при обработке льняного волокна для получения более коротких волокон. Трясильные машины разрыхляют короткое волокно и придают ему товарный вид.

Машина трясильная Т-150Л

Чесальная и прядильная машины

Чесальная машина обрабатывает льняное волокно и делает из него ленты, а прядильная машина позволяет получить пряжу с необходимой прочностью. Прядильная машина может быть веретенной или безверетенной, первая, в свою очередь, подразделяется на уточную и основную.

Это лишь основная линия оборудования, могут также понадобиться:

- линии котонирования льна;

- мяльно-трепальные машины;

- отжимные и сушильные машины;

- шерстомойные и обрабатывающие хлопок устройства.

Это зависит от того, какая направленность предприятия.

Видео: Хлопок, лён, конопля — особенности производства натуральных тканей

promzn.ru

Технология изготовления ткани

Ткань изготовляют из пряжи на ткацких фабриках. Сырьем для получения пряжи являются волокна. Свойства тканей, их качество зависят от волокон, из которых они изготовлены, т.е. от исходного вида сырья.

Все волокна можно разделить на две большие группы: натуральные или химические. Натуральные волокна растительного происхождения и животного – существуют в природе, химические волокна (синтетические и искусственные) – получают искусственным путем.

Натуральные волокна животного происхождения и растительного, и химические волокна, из которых вырабатывают пряжу, называют текстильным волокном.

Технология изготовления ткани – от поступления волокон на прядильные фабрики до складирования готовой продукции можно условно разделить на три основных этапа: прядение, ткачество и отделка.

Прядение – процесс, в технологии изготовления ткани, получения длинной нити (пряжи) из отдельных коротких волокон. Он осуществляется на прядильных машинах и состоит из нескольких операций.

Сначала волокна, поступившие на прядильную фабрику спрессованными в кипы, подвергают разрыхлению и трепанию на разрыхлительных и трепальных машинах. Здесь же их очищают от сорных примесей. Из трепальной машины волокна выходят в виде холста, который скатывается в рулон.

Следующая операция – чесание. Холст пропускают между двумя поверхностями, покрытыми тонкими металлическими иглами. Прочесанный холст преобразуется в ленту.

На ленточных машинах ленту выравнивают, а на ровничных и крутильных машинах ее слегка подкручивают – получается ровница.

На прядильных машинах ровницу окончательно вытягивают и скручивают. Полученную пряжу наматывают в виде початков и бобин.

Обслуживают прядильные машины прядильщицы. Это одна из ведущих профессий прядильно-ткацкого производства. Прядильщица обслуживает в среднем от 1000 до 1400 веретен. Она ликвидирует обрыв ровницы и пряжи, сменяет катушки или бобины со сходящей ровницей, а также выполняет работы по уходу за оборудованием. Она должна знать требования, предъявляемые к пряже и ровнице, их свойства, причины возникновения обрывов пряжи и способы их предупреждения и устранения.

Из пряжи на ткацкой фабрике изготавливают швейные нити, трикотажные изделия, ткани и нетканые материалы.

Пряжу, состоящую из химических волокон, получают другим способом по сложной технологии. Первый этап в технологии изготовления ткани – получение из исходных материалов химическим путем жидкой и вязкой прядильной массы. Эта масса поступает в прядильную машину (условно так называют машину, на которой создается химическое волокно).

При помощи фильер в этой машине из готовой массы формируются волокна. На одной машине может находиться 60-100 фильер. Каждая фильера представляет собой небольшой металлический колпачок с мельчайшими отверстиями. Специальными насосами прядильная масса подается в фильеру и через ее отверстия вытекает тончайшими непрерывными струйками, которые обрабатывают химическими растворами. Они застывают и превращаются в нити – химические волокна (искусственные или синтетические), из которых вырабатывают ткани.

Особенностью создания химического волокна является то, что процесс его формирования одновременно является и его прядением. В зависимости от качества и назначения будущей ткани определенное количество нитей скручивают в одну. После необходимой отделки нити наматывают на бобины и пряжа готова для ткацкого производства.

Впервые химические волокна получил в 1853г. англичанин Аудемарс, а в 1891г. француз Шардонне впервые организовал производство подобных нитей.

Ткань вырабатывают из пряжи на ткацких станках. Технология изготовления ткани из пряжи называется ткачеством.

Ткацкие станки обслуживают ткачи. Ткач обслуживает от 2-8 механических до 48-56 автоматических станков. На механических станках он выполняет следующие основные операции: заменяет пустые уточные шпули полными, ликвидирует обрывы нитей основы; смена шпулей производится автоматически. Ткач должен знать основные требования, предъявляемые к ткани, ее пороки, причины их возникновения, меры предупреждения и способы устранения.

Технология изготовления ткани осуществляется в результате переплетения нитей; долевых (нитей основы) и поперечных (нитей утка). Свойства нитей основы и утка, а также способы их переплетения различны.

Долевая нить (основа) идет вдоль ткани. Она более прочная, тонкая и гладкая. При растяжении не меняет своей длины.

Поперечная нить (уток) более толстая, короткая и пушистая. При растяжении увеличивает свою длину.

Вдоль ткани по краям путем более плотного переплетения нитей основы и утка образуется кромка, предохраняющая ткань от осыпания. Расстояние от кромки до кромки называется шириной ткани.

Ткань, которая сходит с ткацкого станка, называют суровой. Технология изготовления суровой ткани состоит из следующих технологических переходов: подготовки нитей основы и уточных нитей к ткачеству и собственно ткачество.

Нити основы наматывают на навой. От навоя они проходят через глазки ремизок и бердо. Ремизки движутся поочередно: одна – вверх, другая – вниз. В результате этого движения нити основы раздвигаются, и образуется пространство – зев. В него проходит челнок с уточной нитью. Ремизки меняют положение относительно друг друга, и снова образуется зев, через который без отрыва нити проходит челнок, но в другую сторону. Бердо уплотняет уточные нити. Готовую ткань наматывают на товарный валик.

Если нить состоит из волокон разного цвета, то ее называют меланжевой. Ткань, которая образуется путем переплетения меланжевых нитей, также называется меланжевой. Ткань, образованная путем переплетения разноцветных нитей, называется пестротканой.

От того, в какой последовательности челнок с уточной нитью пересекает долевые нити (от вида переплетения), зависят свойства будущих тканей.

Виды переплетения нитей в тканях:

— простые: главные – полотняное, саржевое, сатиновое, атласное; мелкоузорчатые – рогожка, репс, усиленная саржа, диагоналевое, креповое;

— сложные: двойное, ворсовое, петельное, ажурное, пикейное;

— крупноузорчатые: жаккардовое.

Технология изготовления ткани разных ткацких переплетений вырабатывают на различных ткацких станках: главных и мелкоузорчатых переплетений – на одночелночных автоматических ткацких станках; пестротканые и сложных переплетений – на многочелночных; крупноузорчатые – на машинах Жаккарда.

В полотняном переплетении нити основы и утка переплетаются через одну нить. Это дает большую прочность ткани, износостойкость. Большую часть хлопчатобумажных тканей вырабатывают полотняным переплетением.

В саржевом переплетении нити основы перекрывают две нити утка через одну нить. Ни лицевой стороне ткани образуется рисунок в виде рубчика, идущего в косом направлении полотна ткани. Ткани саржевого переплетения мягкие, имеют большую растяжимость по косому направлению, хорошо драпируются, срезы обладают большой осыпаемостью. По сравнению с тканями полотняного переплетения ткани более плотные, толстые, тяжелые, менее прочные. Саржевым переплетением вырабатывают некоторые хлопчатобумажные, шелковые и шерстяные ткани.

Сатиновое переплетение имеет большую плотность по утку, так как при этом переплетении одну нить утка перекрывают четыре нити основы. В атласном переплетении, наоборот, нить основы проходит над четырьмя нитями утка. Ткани с такими переплетениями мягкие, менее прочные, чем ткани полотняного переплетения, они имеют большую осыпаемость и скользят при раскрое, сильно растягиваются по косому срезу. Сатиновым и атласным переплетениями вырабатывают хлопчатобумажные ткани.

Автор: Виктория Дарьянова, специально для Пошивчик одежды.ру

www.poshivchik.ru

производство ткани. Технология и оборудование для производства ткани :: BusinessMan.ru

Во все времена люди носили одежду. Даже несколько миллионов лет назад наши предки использовали шкуры зверей, чтобы оберегать свое тело от холода, ветра и дождя. Постепенно количество материалов для производства одежды увеличилось.

Но, как и тысячи лет назад, основной составляющей процесса изготовления предметов гардероба человека является ткань. Именно поэтому решение основать свой бизнес в рассматриваемом направлении всегда выгодно. Стоит только правильно расставить приоритеты и учесть некоторые важные нюансы.

Например, необходимо подробно изучить, как производить ткани, какое оборудование для этого необходимо, какие существуют виды тканей и прочие весомые вопросы. Статья раскрывает некоторые немаловажные аспекты данной сферы деятельности.

Родина ткани

В настоящее время даже маленький ребенок знает, что огромное количество товаров поступает на мировой рынок от китайских производителей. Однако лишь часть населения в курсе, что эта азиатская страна является родиной чая, бумаги, пороха и многих других изобретений, которыми человечество пользуется до си пор. Китай также является первой в мире страной, где было запущено производство ткани.

Благодаря «одомашниванию» тутового шелкопряда население Поднебесной империи стало «пионером» в выпуске шелка. В честь данного материала был также назван и торговый путь, соединяющий Азию и Европу. Опередив другие страны на несколько тысячелетий, Китай также освоил производство хлопчатобумажных тканей. Постепенно достижениями Поднебесной империи стали пользоваться и другие государства, и секреты мастерства уже не были тайными.

Начальный этап: обработка сырья

Сегодня ткацкие фабрики выпускают материалы всех цветов и со всевозможными рисунками, которые можно себе представить. Как же осуществляется производство ткани? Процесс мы опишем ниже. Многим известно, что ткань изготавливается из многих тысяч крученых нитей. Однако первым этапом появления готового материала на свет является прядение. Изначально корзиночки хлопка, волокна льна или коконы личинок тутового шелкопряда подвергаются обработке. Последние, к примеру, варятся.

Обработанный материал помещают в емкость. От каждого элемента вытягивают тонкую ленточку. Определенное их количество скручивают в нить. Так процесс прядения осуществлялся давным-давно. Затем ему на смену пришло веретено. После – автоматическая прялка. Сегодня производство ткани также неизбежно без данного процесса. Однако всю работу выполняет различное автоматизированное оборудование.

Собранный из сырья материал подвергается рыхлению и трепанию. Он прессуется, затем разделяется на небольшие порции. Следующим этапом является очистка от мусора и посторонних примесей. Очищенный материал пропускается через чесальные машины. Поверхность данных аппаратов покрыта сетью иголок. Сырая масса проходит между быстро вращающимся барабаном и медленно плывущими валиками. При этом короткие и инородные волокна удаляются, то есть вычесываются. Проходя через аппарат, материал приобретает форму толстой и рыхловатой полоски.

Разделяя и вытягивая волокно

Затем по распределительной ленте материал попадает на ленточные машины. Те в свою очередь дифференцируют массу на отдельные составляющие и распределяют их параллельно друг другу. На том же оборудовании ленту вытягивают.

Для того чтобы будущая нить была более прочной, машины соединяют вместе несколько жгутов и слегка подкручивают их. Полученная заготовка называется ровницей. Оборудование для производства тканей включает также прядильные автоматы. С их помощью ровница вытягивается. Затем она одновременно проходит процессы скручивания и наматывания на навой (специальный валик). После этого пряжа поступает на основовязальный станок, который собирает нити в отдельные заготовки.

Основы и уточные строчки

Если рассматривать полотно сквозь стекло микроскопа или лупы, можно отчетливо увидеть переплетение нитей. Те из них, которые идут вдоль ткани, именуются основами, а поперечные – уточными. Для того чтобы ни первые, ни вторые не обрывались, а готовое полотно было более прочным, нити проклеивают специальным составом под названием шлихта. Материал проходит через горячие валики, которые высушивают остатки липкой субстанции.

Процесс производства

Основы поступают с основовязального станка на ткацкий аппарат как полотно в натянутом состоянии. При этом напряжение нитей таково, что между ними должен легко и свободно сновать челнок с уточной нитью. Под углом в девяносто градусов на ткацком оборудовании происходит непосредственное производство ткани. Автоматическое устройство дает возможность установить режим, который позволяет изготовить ткань с рисунком или без него. Именно здесь происходит соединение нитей в единое полотно.

Моем и придаем цвет

Перед тем как попасть на окраску, ткань проходит через стирку. Первый процесс происходит в мыльной воде с установленной температурой и непрерывной скоростью. Затем материал ополаскивают в чистой жидкости. Благодаря этим этапам клейкая субстанция, использовавшаяся при ткачестве, вымывается.

Далее происходит процесс окрашивания. Ткань помещают в чистую воду, куда предварительно были добавлены красители. Раствор нагревается, и материал вымачивается в нем. Продолжительность такого процесса достигает шести часов. После этого ткань достается и полощется в теплой воде.

Сушим и наматываем

Благодаря специальному оборудованию материал распрямляется и разглаживается. После этого он проходит термообработку. Ткань помещается в сушильную камеру, где при установленной температуре происходит испарение влаги из ее волокон. Конечным этапом производства является накручивание на большие катушки. Как правило, вес одного готового элемента составляет полторы тонны.

Рассматривая лицевую сторону разных тканей, можно увидеть, что уточная нить проходит через основы с различной частотой. Это позволяет создавать рисунки (простые и сложные, крупные и мелкие). К первой категории материалов относятся сатиновая, полотняная или саржевая ткани. Примерами последнего варианта являются деним и шерсть. К полотняным материалам относят бязь, ситец и прочие.

Деним является более грубым вариантом хлопчатобумажного материала. Лицевая сторона ткани имеет, как правило, синий оттенок. Он образован нитями основы. Изнанка материала окрашена в белый цвет. Это заслуга уточных нитей. Благодаря такой комбинации деним имеет выгодное и отличное от других материалов свойство изменять свой цвет, «голубеть». Если слегка изменить структуру саржи (поменять схему поведения уточного челнока), получится полотно «елочка». Этот вариант широко встречается в знаменитых джинсах «Wrangler».

Соединяя ткани

В дополнение к ткачеству в производстве тканей используется также дублирование. Этот процесс представляет собой скрепление двух материалов между собой с помощью сшивания или склеивания. При этом используется специальное оборудование для дублирования тканей – прессы. Как правило, между собой соединяют шерсть и синтетику, хлопок и металлизированный материал. Процесс дублирования применяется для наделения полотен новыми свойствами: непромокаемостью, несминаемостью и прочими.

Российский рынок тканей представлен огромным количеством разнообразных компаний. Для того чтобы составить им конкуренцию, необходимо не только приобрести чесальные, вязальные, ткацкие, мотальные, сновальные, шлихтовальные и другие машины, но и наладить бесперебойное производство качественных материалов. Любой проект может стать успешным, если продумать каждую мелочь и задействовать свой скрытый потенциал.

businessman.ru

Производство и этапы изготовления ткани

(слайд 2 (см. презентацию)) Цель: Ознакомить с производством тканей и их структурой. Научить определять направление долевой нити и лицевую сторону тканей.

Наглядные пособия: коллекции “Хлопок” и “Лён”; волокна (вата), пряжа (нити из тканей), иллюстрации прядильного производства; образцы тканей с кромками.

Оборудование и материалы: вата, лупы, образцы тканей, бумага, ножницы, клей, рабочая тетрадь, учебник, компьютер (презентация)

Ход урока

I. Организационный момент

Проверка готовности учащихся к уроку

II. Повторение пройденного материала.

Устный опрос.

Вопросы для повторения.

- Что изучает швейное материаловедение?

- Что называют волокном?

- На какие два вида делятся текстильные волокна?

- Что называют гигроскопичностью?

III. Объяснение нового материала с практическим закреплением.

(слайд3) Ещё в глубокой древности человек научился соединять отдельные короткие и тонкие волокна в длинные нити — пряжу и делать из нее ткани. В домашних условиях прабабушки вручную (с помощью веретена и прялки) пряли пряжу. Позже появились ткацкие станки. Ширина полотна зависела от ширины ткацкого станка, что и определяло крой в народной одежде.

В Западной Европе мануфактурный период (промышленное производство тканей) начался с конца XVI в. и продолжался до последней трети XVIII в. В России он начался несколько позже.

Чтобы изготовить пряжу, люди использовали волокна, которые могли получить в тех природных условиях, которые их окружали.

(слайд 4) Сначала это были волокна дикорастущих растений, потом шерсть животных, а затем волокна культурных растений — льна и конопли. С развитием земледелия начали возделывать хлопчатник, дающий очень хорошее и прочное волокно. В дальнейшем ткани стали изготавливать из самых разнообразных волокон.

(слайд 5) Из волокон делают пряжу, которая идет на изготовление тканей, трикотажа, тесьмы, кружева, швейных ниток.

(слайд 6) Сначала волокно разрыхляют – разделяют на мелкие клочки при помощи игл и зубьев разрыхлительной машины. Затем в трепальной машине с помощью специального барабана с колками от него отделяют сорные примеси и еще раз разрыхляют.

(слайд 7) Потом массу волокон обрабатывают на чесальных машинах, чтобы разделить их на отдельные волокна и частично распрямить, расположив параллельно друг другу.

(слайд 8) На тех же машинах они превращаются в толстый рыхлый жгут — ленту, которую выравнивают по толщине на ленточных машинах.

(слайд 9) После этого на ровничных машинах ленту постепенно вытягивают специальными вытяжными приборами и слегка скручивают, пока не получится ровница.

(слайд 10) На ленточных и ровничных машинах работают ровничницы.

(слайд 11) На прядильных машинах из ровницы получают пряжу: ровницу вытягивают, скручивают с помощью веретен и наматывают на шпули. Веретена вращаются очень быстро — в минуту они делают от 8 до 14 тыс. оборотов. Каждое веретено выпрядает в минуту 8—18 м пряжи, а каждая машина имеет 200—500 веретен.

В цехах современных прядильных фабрик установлены высокопроизводительные машины безверетённого прядения. В этих машинах поток расчёсанных волокон подаётся струёй воздуха в быстро вращающуюся камеру, в которой образующаяся лента скручивается в пряжу.

На прядильной фабрике работают люди различных профессий. Основная профессия прядильного производства – прядильщик. Он обслуживает одновременно несколько прядильных машин, ликвидирует обрыв ровницы и пряжи, меняет катушки или бобины, выполняет работу по уходу за оборудованием.

Этапы изготовления ткани

(слайд 12) Пряжа поступает на ткацкую фабрику в огромных бобинах. Из этой пряжи на ткацких станках путём переплетения пряжи и ниток изготавливают ткань. Ткань, снятую с ткацкого станка называют суровой, т.к. она имеет примеси. Она нуждается в отделке. Ей придают красивый внешний вид, улучшают качество, наносят рисунок. Ткань, прошедшая отделку называют готовой.

На ткацких станках работают ткачи. Он обслуживает одновременно несколько станков. Ткачи заменяют пустые шпули полными, ликвидирует обрывы нитей, снимают готовую ткань со станка. На автоматических станках смена шпули осуществляется автоматически. Ткач должен знать требования, предъявляемые к ткани, её пороки, причину обрыва нити.

Сейчас существуют современные бесчелночные более производительные ткацкие станки, в которых уточная нить прокладывается струей сжатого воздуха или воды.

(слайд 13) На ткацких станках вырабатывают ткань.

Ткань, снятая с ткацкого станка содержит примеси и загрязнения. Такую ткань называют суровой. Она не предназначена для изготовления одежды и нуждается в отделке. Цель отделки – придание красивого внешнего вида ткани и улучшении её качества. Такую ткань называют готовой.

(слайд 14) Нити, идущие вдоль ткани, называют основой. Поперечные нити в ткани называются утком. С двух сторон ткани по долевой нити образуются неосыпающиеся края – кромки. Процесс получения ткани называется ткачеством. Существуют несколько видов переплетения нитей в тканях. Самое простое – полотняное, где нити переплетаются через одну.

Нить основы определяется по следующим признакам: по кромке, по степени растяжения – нить основы меньше тянется, основная нить – прямая, а уточная – извитая.

(слайд 15) Ткань имеет лицевую и изнаночную стороны. Лицевую сторону ткани можно определить по следующим признакам:

- на лицевой стороне ткани печатный рисунок более яркий, чем на изнаночной;

- на лицевой стороне ткани рисунок переплетения более чёткий.

- лицевая сторона более гладкая, т.к. ткацкие пороки выведены на изнаночную сторону.

Физкультминутка

Упражнения

Откинуться на спинку стула, выпрямить ноги вперёд, руки опущены. Опустить голову, закрыть глаза, расслабиться (15-20 сек.).

Исходное положение (и.п.) – сидя на стуле, руки вниз, голова опущена. 1-2 – руки за голову, пальцы переплетены, прогнуться, откинув голову назад, – 3-4 – и.п. (Темп медленный, повторить 3-4 раза).

И.П. – сидя на стуле, руки на поясе. 1 – руки к плечам, кисть в кулак; 2 – руки вверх, потянуться, кисти выпрямить; 3 – руки к плечам, кисти в кулак; 4 – “уронить” руки вниз (Темп медленный, повторить 3-4 раза).

И.П. – сидя на стуле, руки опущены. 1-2 – поднять плечи, пытаясь коснуться мочек ушей; 3-4 – опустить. (Темп средний, повторить 4-6 раз).

И.П. – сидя на стуле, руки на поясе. 1-2 – два пружинистых наклона влево, рукой коснуться поля; 3-4 – и.п. То же вправо (Темп средний, повторить 3-4 раза).

И.П. – сидя на стуле, руки опущены, ноги, согнутые в коленях, поставить на пол. 1-2 – поднять пятки, опустить; 3-4 – поднять носки, опустить (Темп средний, повторить 3-4 раза).

(слайд 16) IV. Практическая работа №2. Выполнение из бумаги макета полотняного переплетения. Определение лицевой и изнаночной стороны ткани. Техника безопасности (работа по учебнику).

Нити в ткани переплетаются в определенном порядке. Рассмотрим самый распространенный вид переплетения — полотняное. В полотняном переплетении основные и уточные нити чередуются через одну. Полотняное переплетение имеют хлопчатобумажные ткани — ситец, бязь, батист, а также некоторые льняные и шёлковые ткани.

V. Целевой обход. Контроль правильных приёмов работы, соблюдение технологии, техники безопасности.

(слайд 17) VI. Закрепление изученного материала. Кроссворд.

VII. Оценка выполненной работы.

VIII. Домашнее задание. Составить самостоятельно коллекцию образцов хлопчатобумажных и льняных тканей.

См. приложения.

Список используемой литературы

- Технология: Учебник для учащихся 5 класса общеобразовательной школы. Под редакцией В.Д. Симоненко. М.: “ Вентана-Граф”, 2003г.

- Дидактический материал по трудовому обучению “Кулинарные работы и обработка ткани” Книга для учителя. Под редакцией Е.В. Старикова и Г.А. Корчагина. М.: “Просвещение”, 1996г.

- Поурочные планы по учебнику “Технология 5 класс” В.Д. Симоненко. Под редакцией О.В. Павлова, Г.П. Попова. Волгоград. “Учитель”, 2008 г.

urok.1sept.ru

Как изготавливают ткани?

Как изготавливают ткани?

Ткачество – одно из самых первых ремесел, освоенных первобытными людьми. Метод производства ткани на ручном ткацком станке был изобретен неизвестным древним человеком, жившим еще в эпоху позднего неолита. Шли века, изменялась форма станка, появлялись новые виды пряжи, на место ручному производству ткани пришло ее промышленное производство, но и по сей день сам принцип получения тканого полотна из отдельных волокон остается практически неизменным.

Как изготавливают ткани в наше время

Сырье для производства тканей

Изначально для изготовления тканей использовалась шерсть различных животных, а также конопляные и льняные волокна. Затем в средние века в Европу из Азии были завезены шелк и хлопок. Их появление позволило существенно расширить ассортимент производимых тканей. В двадцатом веке учеными — химиками были созданы искусственные и синтетические волокна, которые тут же начали широко применять в ткацком производстве.

Все эти виды волокон используются для изготовления тканей и в наше время. Однако, сами по себе отдельные волокна не пригодны для производства тканого полотна, потому что природные волокна слишком коротки, и недостаточно прочны, а химические, хоть и имеют большую длину, очень тонки. Для того чтобы из волокон изготовить ткань, из них необходимо сначала сделать нити.

Прядение

Процесс превращения отдельных волокон в единую нить происходит н

elhow.ru

Как производят лучшую в России ткань для оборонки и спецодежды — ZAVODFOTO.RU

Наш Пермский край — это, безусловно, крупный промышленный центр, где ключевые отрасли: нефтянка, химия, металлургия, машиностроение и лесопромышленный комплекс. Оказывается, и это не весь список, и легкая промышленность в регионе есть, да ещё какая! Если честно, я слышал, что в Чайковском есть какой-то комбинат, и что он в советское время звучал, но серьезности этому не придавал и уж точно не думал, что он живее всех живых, не смотря на все сложности, которые стояли перед нашей легкой промышленностью. Можно сказать на автомате, и уж точно без всяких надежд (тем более пресс-служба у них в Москве), я к ним обратился с предложением пригласить к себе в гости, а они взяли и дали положительный ответ. Я был в приятном шоке. Итак, сегодня в нашем проекте «Пермский край — Нам есть чем гордиться!» — компания «Чайковский текстиль», российский лидер по производству и разработке тканей для спецодежды и униформы, а ещё, между прочим, родоночальник этой ниши в нашей стране.

Как всегда, немного истории. К началу 60-х годов у государства дошли руки и до легкой промышленности. Нужно было во что-то одевать советского гражданина, действующих мощностей не хватало, надо было строить новые. Один из таких текстильных комбинатов решено было построить в Чайковском. Строительные кадры здесь уже были, вовсю строили Воткинскую ГЭС, да и с электричеством проблема уже решена. Так, 15 февраля 1962 года, Пермский СНХ издал распоряжение «Об организации дирекции строящегося комбината шелковых тканей» и понеслось. Рядом с производственными корпусами появилось и профильное училище. Уже 12 октября 1965 года были получены первые килограммы чайковской пряжи, дальше больше — 19 июля 1966 года были выпущены первые метры ткани. Это было костюмное полотно («суровая» ткань) артикула 43136. А полностью готовую ткань специалисты «Чайковского комбината шелковых тканей», именно так он тогда назывался, начали производить с начала 1968 года, после ввода в эксплуатацию красильно-отделочного производства.

В 1971 году было введено в эксплуатацию оборудование для печати рисунка, и здесь стали производить плательные, костюмные, сорочечные и декоративные ткани из искусственного шелка и синтетических волокон. Каждую пятилетку новый рекорд, так комбинат заработал на полную мощность. Ценители долго ждать не стали и в 1972 году одарили наградой: ткани «Мазурка» был присвоен Государственный Знак качества, а 15 декабря 1972 года Указом Президиума Верховного Совета РСФСР Чайковскому комбинату шелковых тканей было присвоено имя 50-летия СССР.

Ассортимент, конечно, хорошо, но рыночные реалии требовали другого. Первые признаки сегодняшней специализации появились всё в том же году, так, 1 февраля 1972 года, был получен первый заказ для Министерства Обороны на выпуск сорочечной ткани арт. 82039 («Александр 180»). А кто-то ещё говорит, что расходы на оборонку сокращать надо, она мощный драйвер для многих отраслей, вот и легкую промышленность на себе вытягивает. Благодаря сотрудничеству с силовыми структурами, именно здесь, в Чайковском, зарождается культура производства тканей для спецодежды в нашей стране. Раньше ведь как было – рабочих, причём из разных отраслей, одели в одинаковую ткань, так называемую «диагональ», и уже хорошо! И вот в 1987 году государство наше созрело — надо что-то менять! И дало указание разработать новые ткани для спецодежды. Ну и сделали, за что разработчику этих тканей, Буториной Нэле Васильевне, Премию Правительства даже дали.

Потом этап акционирования, смена названия (бренд «Чайковский текстиль») и непростые 90-е… Но и тогда было понимание, что лидерство они не сдадут. И это даже за границей оценили, так, в апреле 1993 года, компании «Чайковский текстиль» на международном симпозиуме была присуждена «Международная Алмазная Звезда за Качество». 2001 по 2005 годы прошли под знаком модернизации — были установлены новые технологические линии, и прошёл окончательный переход на производство тканей для спецодежды и униформы силовых структур, а другие направления были закрыты.

В 2003 году в сотрудничестве с Министерством Обороны РФ была разработана знаменитая армированная нить, ткани «Вихрь» (полностью состоящая из армированных нитей) и «Рип-Стоп» (армированные нити встроены «клеткой»). А ещё именно «Чайковский текстиль» первым на российском рынке тканей для спецодежды применил брендирование своей продукции, а что, лидерам можно! Ткани для ОПЗ стали выпускать под брендом «Лидер», огнезащитные ткани получили название «Феникс».

Сегодня «Чайковский текстиль» — ведущий российский разработчик и производитель тканей для спецодежды и униформы. В структуру компании входит сам комбинат по производству тканей и швейное производство, а также филиальная сеть в 12 городах России и 3 городах стран СНГ и два сервисно-логистических центра. Общая численность сотрудников составляет 1,4 тыс. человек.

3. Всё начинается вот отсюда. Первым делом надо подготовить сырьё. Волокно на комбинат приходит в спрессованном виде, и его для начала необходимо разрыхлить в разрыхлительной машине. Разрыхленное и очищенное сырье по цехам путешествует по местным трубопроводам.

4.

Полученная в результате процесса лента, уходит на ленточную машину для вытягивания и придания ей определенной формы.

5. Чесальные машины

После того, как получили ленту, получаем следующий полуфабрикат — ровницу, которая из себя представляет толстую нить, и её уже можно наматывать и разматывать. Она получается путем небольшого скручивания или сучения волокнистой ленты на ровничных машинах.

6.

Далее эта ровница вытягивается в тоненькую нить, которую потом скручивают с другой и получается более плотная скрученная нить.

7.

Полученную пряжу отправляют в другой цех, где происходит наматывание двух параллельных нитей на одну большую катушку (сновальный вал). Этот процесс называется снование и производится на специальной сновальной машине.

8.

Вот так создается основа для ткани. Основа — это система нитей, которая расположена вдоль ткани, нити же расположенные поперёк ткани, называются утком.

9.

10. Сновальная машина. Смотрите, тут какая движуха получается

11.

12.

После того, как нить намотана на основу, она уходит в шлихтовальную машину, так мы улучшаем качество ткани. Шлихта — это такой клейкий состав, который наносится на основу. Шлихтование придает нитям прочность и гладкость.

13.

14. Шлихтовальная машина. Все ниточки здесь обязательно прочёсываются, чтобы шлихта ровно легла на основу. После этого основа отправляется в ткацкий цех.

15.

16. Прядильный участок

17.

18.

19.

20. Ткацкий участок, и он здесь не один такой

Та ткань, которая получается в ткачестве, называется суровьё, это пока тоже полупродукт, ей еще предстоит поменять цвет и свойства.

21.

22. А вот эти умельцы могут в четыре раза быстрей ткань воспроизводить

После того, как получили суровьё, ткань уходит в красильно-отделочную фабрику, где она проходит четыре основных этапа: очистку и подготовку ткани, крашение, печатание и заключительную отделку.

23.

Для того, чтобы наносить цвет на ткань, необходимо устранить всё лишнее, поэтому первым делом суровьё попадает в газоопальный участок, где убираются с поверхности ткани все мелкие ворсинки и примеси, т.е. ткань опаливается.

24. Газоопальное оборудование. В этот час здесь ничего не происходило. А так сам процесс состоит в том, что ткань на большой скорости проходит над раскаленной поверхностью, в результате чего все отдельно выступающие волокна просто обгорают и удаляются.

А мы идём дальше. После того, как ткань опалили, она поступает в отбельный цех, где происходит удаление шлихты и других примесей, для этого её и отбеливают.

25.

Но прежде, чем начать отбеливание, ткань должна обязательно вылежаться, после чего она становится мягче.

26.

Отделочное производство здесь оснащено оборудованием ведущих отраслевых производителей: Kuesters, WAKAYAMA, Elitex, Biancalani и Biella Shrunk, что позволяет гордиться за наших, а клиентам получать ткани с желаемыми свойствами.

27.

28.

29.

30.

После того, как ткань подготовили, на неё начинают наносить цвет и другие свойства. Всё это происходит в красильном и аппретурном цехах.

31.

32. Здесь на ткань наносится покрытие — мембрана, она держится с помощью клея, вот этот процесс его нанесения мы и наблюдаем.

33.

34.

35.

36. Сколько в последнее время мотаюсь по разным производствам, везде глаз радуется, что прошло или полным ходом идёт перевооружение оборудования, вот и здесь есть повод — монтаж нового оборудования.

37.

38.

Здесь происходит крашение ткани периодическим способом и как раз сейчас идёт её загрузка. В отличие от непрерывного крашения, которое мы уже видели, данный способ позволяет окрашивать небольшие объемы ткани.

39.

40.

41.

42.

43.

44. Заключительная отделка ткани для придания мягкости

45.

46.

47.

48.

49.

Вот здесь наносят рисунок на ткань. Как мы видим, камуфляж отличается по рисунку и цвету, сейчас, правда, оборудование отдыхает, зато мы можем увидеть, что на каждом валу, согласно технологическому процессу, предусмотрен свой рисунок. Поэтому и получается, сколько нужно оттенков на ткани, столько этих валов и ставят.

50.

Сюда заходит однотонная ткань (сейчас мы это не видим, тут пока заправа), а выходит уже вся в боевом раскрасе.

51.

После того, как на ткань нанесли цвет и рисунок, а также различные свойства, ткань попадает на заключительную отделку. Заключительная отделка ткани производится в аппретурном цехе красильно-отделочной фабрики. Здесь ткань разглаживается, ей придается равномерная ширина, требуемая жесткость, плотность, эластичность и т. д.

52. Разбраковка ткани. После того, как ткань будет готова, она проходит окончательную проверку, и это при том, что на всех этапах производства мониторинг и так делается.

53. Инспекционный участок и упаковка в рулоны

54. Колористическая лаборатория, в ней идёт разработка цветов под аппетиты клиента. А это плюсовка — здесь красится сам образец

55. С цветом разобрались, идём в лабораторию, где испытывают ткань — поливают, зажимают, растягивают, режут… Вверху водные процедуры, внизу разрывная машина в деле.

56. Промежуточный хаб, между производством и складом. Потом эти рулоны идут клиенту или на собственную швейную фабрику

57.

58. А это уже швейная фабрика. Здесь происходит настил ткани и перенос лекала изделия на ткань. Благодаря этому настилочному аппарату, можно сделать много слоёв.

59. После того, как ткань разложили, сверху наносят плёнку, запечатывают и оттуда отсасывают воздух, создаётся вакуум, это позволяет, например, синтепон и прочие крупные вещи спрессовать и очень точно сделать заготовки для дальнейшего сшивания. После того, как всё вырезано, заготовки нумеруются и отправляются в швейный цех.

60. Вот, сообственно, и он. Тут их тоже несколько. Здесь каждая швея сидит на своей операции

61.

62.

63. Изготовление логотипов

64. А вот образцы, и тут без нефтянки не обошлось. Гранды в этой сфере — Роснефть и ЛУКОЙЛ

65. Ещё немного позитива напоследок. От меня не убудет, а компании точно будет приятно. Оказывается, в свободное от работы время, мастерицы тут себе наряды из спецовки шьют. Вот, например, в этом платье сотрудница компании Галина Рожкова победила в конкурсе «Мисс ТЭК»-2014. Это платье сшито из обычной ткани для спецодежды с масловоодотталкивающими свойствами «Премьер Standard 180». Так держать, молодцы!

Большое спасибо пресс-службе «Чайковский текстиль» и лично Хрусталь Оксане и Гарифуллиной Светлане за организацию посещения завода.

P.S. Уважаемые собственники и акционеры, представители пресс-служб компаний, отделы маркетинга и другие заинтересованные лица, если на Вашем предприятие есть, что показать — «Как это делается и почему именно так!», Вы готовы раскрыть двери корпоративного музея, мы всегда рады принять участие. Не стесняйтесь, пишите нам сами [email protected] и расскажите о себе, пригласив нас к ВАМ в гости. Берите пример с лидеров!

ПРОЕКТ: ZAVODFOTO — Шагает по стране! и ПРОЕКТ: «Пермский край — Нам есть чем гордиться!»

zavodfoto.livejournal.com

|

Текстильная промышленность России в конце XIX века переживала период стремительного подъема. Правда, не все ее отрасли развивались с одинаковой быстротой. Неравномерность их роста была связана с особыми условиями, создавшимися при переходе к капиталистическому производству в пореформенную эпоху. Бурно росли хлопкопрядильная, хлопкоткацкая, красильная, ситценабивная промышленность. Другие отрасли — шерстоткацкая, шелкоткацкая — развивались гораздо медленнее, а некоторые, как, например, суконная или полотняная, обнаруживали несомненные признаки упадка. Отставание это объясняется тем, что в предшествующий период производство полотна и сукноделие было связано с деревенскими кустарными и помещичьими предприятиями, число которых в описываемое время резко сократилось. Уменьшение, объема суконного производства обусловливалось также постепенным вытеснением его шерстоткацким, выпускавшим недорогие шерстяные и полушерстяные камвольные ткани. Особенно сложно и противоречиво развивалась шелкоткацкая промышленность, которая по специфике своего производства обслуживала преимущественно господствующие классы, что, естественно, ставило ее в привилегированное положение по сравнению с другими отраслями. Однако в техническом отношении шелкоткацкие фабрики продолжали оставаться отсталыми. Даже такое большое предприятие, как «Т-во шелковых мануфактур», было механизировано лишь частично, несмотря на то что во главе его отделов стояли мастера-иностранцы, специально приглашенные для постановки дела на европейскую ногу. В 1890-х годах на нем по-прежнему сохранялись цеха ручного ткачества, многие операции производились вручную, так что фактически большая часть продукции изготовлялась кустарным способом. Другие шелкоткацкие фабрики, вырабатывавшие сложные дорогие изделия, переходили к производству мелкосерийной или даже единичной уникальной продукции. Предприятие бр. Сапожниковых, прославившееся своей высокохудожественной парчой, обслуживало теперь по преимуществу церковь и царский двор. Оно изготовляло метровую парчу и отдельные изделия (ризы) для церковных облачений, для парадных придворных церемоний (в частности, были изготовлены одеяния для коронационных торжеств 1896 года), государственные и полковые знамена, тканые иконы и т. д. Уникальные ткани и отдельные художественно исполненные -изделия работы мастеров фабрики бр. Сапожниковых представляли на международных выставках национальное текстильное производство России. Существовавшие наряду с большими текстильными производствами мелкие полукустарные мануфактуры, которых к концу XIX века насчитывалось еще довольно много, уже не определяли лица русской текстильной промышленности. Их изделия, очень качественные и высоко ценимые, по количеству выпускаемой продукции и особенно по себестоимости не могли конкурировать с фабричными. Широко представляемые на выставках, они, как и уникальная продукция шелкоткацких фабрик, не характеризовали состояние русской текстильной промышленности, занятой по преимуществу массовым выпуском дешевых хлопчатобумажных тканей. К началу XX века хлопчатобумажное ситценабивное производство становится ведущим в текстильной промышленности России. Трехгорная мануфактура Прохоровых, ситценабивные фабрики «Товарищества Эмиль Циндель» и «Товарищества Альбрехт Гюбнер» в Москве, текстильные фабрики Петербурга, Иваново-Вознесенска, Твери, Ярославля представляли собой хорошо развитые капиталистические предприятия. Неоднократная их реконструкция, модернизация оборудования, замена мелких паровых двигателей более крупными и другие многочисленные технические усовершенствования во много раз увеличили их мощность. За последнюю четверть XIX века производительность больших предприятий возросла в среднем в 3— 4 раза, а на некоторых фабриках — и во много раз больше. Необычайно быстрый прогресс в области хлопчатобумажной промышленности был особо отмечен на Всероссийской художественно-промышленной выставке 1882 года в Москве. Изменился и характер выпускаемой продукции. В отличие от предыдущего периода отныне упор делается на дешевые хлопчатобумажные ткани, выпускаемые в огромных количествах, в то время как дорогие сорта, требующие высококачественного сырья, сложной художественной отделки, занимают теперь второстепенное место. В начале XX века отечественные фабричные ткани прочно входят в быт всех слоев общества. В одежде и в убранстве помещений начинают преобладать вещи и изделия фабричного производства. Дешевая машинная продукция самых разнообразных типов растекается по всей Россия и за ее пределы. Даже крестьянство, столетиями придерживавшееся традиционных представлений в быту, стало изменять свой уклад. Еще каких-нибудь 25 — 30 лет назад одевавшееся исключительно в домотканые одежды, оно спешит приобщиться к «городской культуре». В его одежду и убранство дома постепенно входят покупные фабричные изделия. Особенное распространение получают кубовые сарафанные ситцы и рубашечные ткани; занавески, украшенные яркими крупными букетами, разделявшие избу на две части; сатиновые цветастые наволочки на подушках; пестрые ситцевые одеяла и покрывала фабричной работы. Очень скоро эти вещи становятся обычными в крестьянском быту, который все более тяготеет к подражанию городскому. Интересно отметить, что даже в традиционной народной крестьянской одежде, наиболее устойчивой к изменениям и в ряде местностей еще долго сохранявшей установившиеся формы, находят место фабричные матери алы. Так, например, в костюмах крестьянок Смоленской губернии, из поколения в поколение .переходящих от матери к дочери, только рубахи продолжали по-прежнему делаться из домотканого полотна и вышиваться вручную, а ситец на сарафане и отделка лентами, тесьмами и т. д. были фабричного производства. Повсеместное распространение фабричных товаров, заполнивших города и деревни машинными изделиями и тканями, не могло не оказывать влияния на эстетические представления народа. Входя в повседневный быт, они незаметно проникали в сознание людей, постепенно формируя новые эстетические критерии, новые художественные вкусы. Старые, патриархальные, давно установившиеся понятия о красивом начинают казаться слишком «примитивными» и «отсталыми» по сравнению с «новомодными», «городскими», пришедшими в деревню вместо с фабричными товарами. Неискушенность и непритязательность вкусов крестьянства умело использовались фабриками для сбыта низкосортных тканей. Распространение их в большой мере способствовало искажению природного художественного вкуса народа. Хлопчатобумажные ткани, предназначенные для внутреннего рынка, учитывали покупательную способность и вкусы разных слоев населения. Выпускались материи для города и дая деревни, дешевые для рядового потребителя и более дорогие для обеспеченной части покупателей. Но самой распространенной, самой модной тканью в 1880 — 1890-х годах был ситец. Его можно было встретить везде: в столице и на глухой окраине России, в дворцах богачей и в лачугах бедняков. Однако главное ни и мание фабрик было направлено в это время на освоение п расширение наиболее емкого внутреннего крестьянского рынка. Выпуск тканей для многомиллионного крестьянства открывал для предприятий невиданные еще перспективы расширен ния производства и сулил баснословные прибыли предпринимателям. В 80 — 90-х годах XIX века в текстильной промышленности России складывается специальный «крестьянский» ассортимент. Ткани этого ассортимента разделялись на две большие группы: плательные и занавесочные. Первые (плательные) более отчетливо выражали «крестьянскую» специфику, ее традиционные национальные черты, в то время как вторые (занавесочные)— более новые в быту и имевшие скорее декоративное, чем утилитарное назначение, были более независимы от традиций, в них свободно компонуются и варьируются заимствованные с иностранных образцов или перенесенные с других видов тканей мотивы узоров. Наиболее ходовыми сортами крестьянского ассортимента были ситцы, сатины, саржи, сарпинки, бязи, камки, плисы, а также недорогие декоративные кретоны. В крестьянском плательном ассортименте при разнообразии и различии входящих в него видов тканей можно отметить независимо от происхождения образца определенную стилистическую общность. Она опиралась на непоколебленную еще в народе традиционность вкусов, на воспитанную столетиями привязанность к привычным декоративным мотивам, колористическому строю и художественным принципам русской ручной набойки и ситценабивного производства XIX века. Несмотря на расслоение деревни, на проникновение в крестьянский быт новых «городских» вкусов, это традиционное начало в украшении тканей оказалось очень устойчивым. Многие типичные образцы тканей «крестьянского» ассортимента сохранились в нашей текстильной промышленности до настоящего времени. Эта устойчивость традиционных форм в известной мере рагламентировала текстильное производство и заставляла фабрики приспосабливаться к выпуску тканей, соответствовавших эстетическим представлениям крестьянства. Фабрики Иваново-Вознесенска, Трехгорной мануфактуры отчасти намеренно специализировались на имитации ручной набойки. При этом достигалось большое совершенство в передаче характерного для ручной набойки небрежно нанесенного мелкого рисунка и даже своеобразного «наплыва», неизбежного в кустарном производстве. Выпускались ситцы с простым мелким рисунком — червячками, звездочками, горошком, точками, а иногда с отдельными цветочками, листиками или букетиками, разбросанными по темно-синему или темно-коричневому фону, напоминавшими кустарную пестрядь. На Трехгорной мануфактуре не только артистически имитировали ручную набойку, но, развивая дальше это направление, вырабатывали «крестьянские» ткани самых разнообразных рисунков. Узоры этих тканей частью совершенствовали художественные приемы ручной набойки, частью брались с иностранных образцов, как говорили на фабриках, «прививались» русским тканям, частью переносились с других видов текстиля, например с тканей так называемого «восточного» ассортимента. Особенной славой пользовались сарафанные кубовые ситцы — красивые, темных тонов, прочно окрашенные ткани с некрупным, но четким, обычно растительным рисунком. Наиболее распространен был ситец с цветочным узором по глубокому синему полю, от которого эти ткани и получили свое название — кубовых. Кроме мотивов, взятых из ручной набойки, наиболее часто встречающимся узором сарафанных ситцев были так называемые «букеты». Они представляли собой отечественную переработку западноевропейских образцов с мелким цветочным рисунком, именовавшихся в производстве «мильфлерами». Свое происхождение этот узор вел от французских тканей «рококо». Разнообразные мелкие рисунки «мильфлеров» очень хорошо «привились» на сарафанных ситцах. Исполненные в полную силу цвета на темно-синих, иногда черных или темно-коричневых фонах, они получили совершенно новое звучание. Детальная, но лишенная жесткости и сухости разработка рисунка, простота и четкость контуров, яркие чистые тона, составлявшие благородную темную гамму, были характерпы для русских тканей рассматриваемого типа. По этим признакам их легко было отличить от иностранных ситцев, чаще всего «белопольных», с неярким, несколько расплывчатым рисунком. Удачно был приспособлен и прочно вошел в ассортимент сарафанных ситцев узор, называемый в производстве «челяби» и выпускавшийся в оригинале для Средней Азии и для экспорта в страны Востока. Он представлял собой трилистник, заполненный внутри более мелкими растительными формами. «Челяби» почти без всяких изменений, но в более гармоничных расцветках узора переходили в кубовой сарафанный ситец. Н. В. Романова Фабричные ткани. Часть вторая.

|

art.sovfarfor.com