Линии для производства кукурузных палочек

Линии для производства кукурузных палочек предназначены для изготовления воздушных хрустящих палочек методом термопластической экструзионной переработки крахмалосодержащего крупяного сырья. Применяются в производстве палочек разной формы и размеров из кукурузной, рисовой и других круп и отходов производства сухарей с нанесенными на них различными вкусовыми покрытиями.

Отправить заявку Открыть в PDF

Привязка к инфраструктуре Планировка оборудования с привязкой к существующим или новым производственным площадям заказчика с учетом оптимальных технологических потоков

Модульность оборудования

Разработка под заказ Разработка принципиально нового оборудования, изменение технических характеристик и конструкции оборудования в соответствии с поставленными задачами

Технические характеристики линий для производства кукурузных палочек

| Наименование характеристики | Значение характеристики для комплекса | |||

| №1 | №2 | №3 | №4 | |

| Тип экструдера | Э1-1 | Э1-2 | Э1-2 | Э2-1 |

| Количество экструдеров на линию | 1 | 1 | 2 | 1 |

| Производительность по кукурузной крупе, кг/час | 30 | 100 | 200 | 200 |

| Установленная мощность, кВт | 11,4 | 24,1 | 42,5 | 52,7 |

| Габаритная высота оборудования, мм | 3500 | 3500 | 3500 | 3500 |

| Высота бункера фасовочного автомата, мм | 2500 | 2500 | 2500 | 2500 |

| Площадь, занимаемая оборудованием, м2 | 24,2 | 27,8 | 47,2 | 37,5 |

| Обслуживающий персонал, чел. | 1 | 1 | 1 | 1 |

Типовая схема линии кукурузных палочек

ОСНОВНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ЛИНИИ КУКУРУЗНЫХ ПАЛОЧЕК:

1

Экструдеры Э1-1, Э1-2 или Э2-1 в зависимости от требуемой производительности линии. На экструдерах из крупы влажностью 15,5…16% производится экструдат требуемой формы и размеров — «взорванные» воздушные крупяные палочки — и направляется на подсушку.

2

Транспортер ТЛ-1 предназначен для выдерживания экструдата на воздухе в течение заданного времени для его подсушки до значений влажности, обеспечивающих длительное хранение продукта, и равномерной подачи в оборудование для нанесения покрытий.

3

Установка нанесения покрытий ДБ-2 предназначена для последовательного равномерного нанесения на поверхность палочек растительного масла и сухих порошковых покрытий, придающих палочкам требуемый вкус. Установка оборудована вращающимся барабаном и дозировочным насосом для масла, распыление масла в барабане производится сжатым воздухом.

4

Для дозированной подачи в барабан порошковых покрытий используются дозатор УД-4 — для подачи сахарной пудры, и дозатор УД-3 — для подачи соли и твердых растительных вкусовых добавок.

5

Для приема покрытых палочек из установки нанесения покрытий и периодической подачи их на фасовку используется оборудованный приемным бункером объемом 90 л вибрационный питатель ВП-00-НОТИС-01 на раме с колесами, или конструктивно ему подобный дозатор БП-2.

6

Для фасовки готовых палочек применяются самостоятельно приобретаемые заказчиком фасовочные автоматы различных производителей с подающим траспортером ТН-1, соответствующие требованиям конкретного производства.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ЛИНИИ КУКУРУЗНЫХ ПАЛОЧЕК:

- Для смешивания растительного масла с растворимыми добавками и питания дозировочного насоса установки нанесения покрытий используется коррозионно-стойкая емкость объемом 120 л с пропеллерной мешалкой.

- Для очистки крупы от мучки, ухудшающей качество продукта, используется просеиватель ЗО-2.

- Для равномерного увлажнения крупы и введения красителей и вкусовых добавок используется смеситель ЗТФ-00.

- Для помола соли и сахара применяется компактная молотковая мельница измельчитель ММ-3. При помоле больших объемов сахара применяется мельница-дезинтегратор измельчитель МП-205.

- Для механизированной загрузки подготовленной крупы в расходный бункер экструдера используется шнековый загрузчик на базе транспортера ТВ-4, оборудованный коническим приемным бункером.

САМЫЙ ЭКОНОМНЫЙ ВАРИАНТ ЛИНИИ КУКУРУЗНЫХ ПАЛОЧЕК:

Минимальных затрат на приобретение основного оборудования потребует бюджетный вариант линии для производства кукурузных палочек производительностью до 30 кг/час, в состав которой входят экструдер Э1-1 и установка нанесения покрытий ДБ-3 колокольного типа, а все подготовительные и промежуточные операции выполняются вручную.

Линии для производства кукурузных палочек выпускаются с 2000 года. В различных исполнениях они эксплуатируются на предприятиях Астрахани, Бийска, Екатеринбурга, Кемерова, Красноярска, Миасса, Москвы, Новосибирска, Омска, Саранска, Усолья-Сибирского, Хабаровска, Челябинска, Читы, Южно-Сахалинска, Камчатки, Татарстана и Эвенкии.

Видео запуска экструдера

Видео процесса дражирования

Фото

prodselmash.ru

Оборудование для производства кукурузных палочек. Метод экструзии :: BusinessMan.ru

Оборудование для производства кукурузных палочек предназначено в первую очерель для изготовления этого пищевого продукта.

Кроме того, с помощью данного оборудования можно изготовить готовые завтраки из различных круп, используя метод экструзии с последующим добавлением вкусовых добавок.

Для снижения себестоимости продукции в качестве исходного сырья можно использовать недорогие продукты мукомольного-крупяного производства. Для изготовления готовых завтраков — дробленые крупы, гречневый продел, дробленый рис и прочие зерновые культуры.

Комплектация технологического оборудования

Изготовление кукурузных палочек осуществляется на следующем оборудовании:

- экструдере;

- барабане дражировочном;

- туннельной сушилке;

- бункере;

- дозирующем автомате;

- машине для фасовки;

- оборудовании для транспортирования.

Экструдер для производства кукурузных палочек

Экструдер необходим для выдавливания перерабатываемой массы через формирующие матричные фильеры. В результате воздействия температуры и давления при экструзии из жгутов перерабатываемого сырья испаряется влага, изделие увеличивается в объеме в несколько раз и практически сразу высыхает.

Полуфабрикат, получаемый после переработки сырья в экструдере, в дальнейшем дражируется с сахарной пудрой и прочими добавками или же глазируется с шоколадом. Для предварительного нагрева шнека, через который подается сырье в экструдер, оборудование для производства кукурузных палочек оснащено ТЭНом. Для поддержки и регулирования рабочей температуры экструдер оборудован водяной рубашкой и системой охлаждения вала.

Дражировочный комплекс

С помощью данного оборудования на полуфабрикат дозированно наносятся различные вкусовые добавки. Сухие и жидкие составляющие продукта наносятся одновременно. В базовой комплектации этот комплекс включает вибробункер с датчиком уровня, разбрызгиватель и дозатор, частный преобразователь и систему управления этим оборудованием.

Технологический процесс производства кукурузных палочек

Процесс изготовления кукурузных палочек производится в несколько этапов. Сначала в специальный загрузочный бункер шнека засыпается крупа. Отсюда сырье поступает в накопительный бункер. Далее крупа порционно подается в увлажнитель, где дозатор четко отмеривает количество воды, обеспечивая тем самым одинаковое увлажнение крупы.

После увлажнения сырье продвигается к экструзионному узлу, в котором осуществляется его термопластическая обработка. Затем в формовочной матрице продукции придается необходимая завершающая форма. Далее с помощью пневматической подачи полуфабрикат подается на дражировочный комплекс, в котором в продукцию добавляются жидкие вкусовые добавки, затем палочки посыпаются сахарной пудрой.

Оборудование для производства кукурузных палочек не отличается особой сложностью. Оно просто и понятно в управлении и использовании. В полной комплектации оснащение представляет собой законченный производственный процесс. Как уже было отмечено, в качестве исходного сырья используют, в основном, кукурузную крупу. Технологический процесс изготовления палочек основывается на методе экструзии (продавливания) переработанного сырья под воздействием температуры и давления через матрицы.

Полуфабрикат, который получается после обработки сырья через экструдер, за счет существенного перепада давления и химических изменений, происходящих в перерабатываемой массе, вспенивается. Готовые палочки становятся пористыми, после чего в них добавляют сахарную пудру, и продукт готов к фасовке.

businessman.ru

Не нашли нужного оборудования? Напишите нам через форму обратной связи или напрямую обратитесь к менеджеру по адресу [email protected]!

____________________________ * Информацию о процедуре приобретения оборудования Вы найдёте, перейдя сюда — Порядок работы * Ознакомиться с образцами документов для приобретения и прочей полезной информацией вы можете здесь — Информация для клиента * Просмотреть отзывы наших партнёров и оставить свой, Вы можете, перейдя в раздел — Отзывы * Наши дилерские сертификаты, а также фотоотчёт нашей деятельности, представлены здесь — Фотогалерея |

Новости 13.12.2018 06.12.2018 27.11.2018 06.04.2015 13.11.2014 Подписка на рассылку | |||||||||||||||||||

xn--80aaxagcbv8akg.xn--p1ai

Производство кукурузных палочек

Кукурузные палочки представляют собой продукт, получаемый в результате обработки мелкой кукурузной крупы в специальной машине типа экструдера. Они являются продуктом, готовым к употреблению, и не требуют дополнительной кулинарной обработки.

Кукурузные палочки выпускают с различными добавками,что повышает их вкусовые достоинства и пищевую ценность. Палочки изготовляют также без добавок и используют их вместо хлеба или гренков.

Кукурузные палочки вырабатывают по технологической схеме, представленной на рис. 78.

Рис. 78. Технологическая схема производства кукурузных палочек: 1 — сепаратор; 2 — бункер; 3 — шнековый кондиционер; 4 — темперирующий бункер; 5 — машина для получения кукурузных палочек МКП-70; 6 — транспортер; 7 и 7а — бункера; 8 — непрерывно действующая установка для нанесения добавок; 9 — бункер; 10 — расфасовочный автомат; 11 — насос; 12 — цистерна; 13 — насос; 14, 14а и 146 — сборники-мерники для растительного масла; 15 — стол; 16 — настольные весы; 17 — смесительная машина; 18 — тарельчатый дозатор; 19 — температурная машина; 20 — объемный дозатор; 21 — дражировочный котел; 22 — транспортер; 23 — солерастворитель; 24 — смеситель; 25 — насос.

Кукурузную крупу очищают от посторонних примесей и ферропримесей на вибрационном сите и хранят в бункере 2. По мере необходимости крупу кондиционируют по влажности в шнековом кондиционере 3, куда одновременно подают мелкодробленую соль или солевой раствор. Скондиционированную по влажности крупу выдерживают в темперирующем бункере 4, откуда она поступает в машину для изготовления кукурузных палочек 5. Готовые кукурузные палочки транспортером 6 направляют в бункера 7 и 7а, откуда они через объемные дозаторы 20 поступают в непрерывно действующую установку для нанесения добавок 8 или дражировочный котел 21.

Готовые кукурузные палочки поступают в бункер 9 и оттуда на расфасовочный автомат 10.

На непрерывно действующей установке для нанесения добавок обогащают кукурузные палочки сахарной пудрой, корицей, ванилином и чесночным порошком, которые подготовляют, используя стол 15, весы 16 и смесительную машину 17. Подготовленную смесь для добавок направляют в машину через тарельчатый дозатор 18.

Арахисовую добавку готовят в температурной машине 19, куда закладывают сахарную пудру, арахисовую массу и через сборник-мерник 146 растительное масло.

Готовую арахисовую добавку направляют в дражировочный котел 21, куда, кроме кукурузных палочек, добавляют также растительное масло из сборника-мерника 14а.

Растительное масло из автоцистерны сливают в цистерну 12, откуда его по мерс надобности насосом 13 подают в сборники-мерники 14, 14а и 146. При необходимости насосом 11 растительное масло в эти сборники можно подавать, минуя цистерну 12, прямо из автоцистерны.

Солевой раствор готовят в специальном солерастворителе 23, откуда его через смеситель 24 насосом 25 направляют в шнековый кондиционер 3.

Основными процессами производства кукурузных палочек являются процессы подготовки крупы, обработки ее в машине для производства кукурузных палочек и нанесения добавок.

www.comodity.ru

Производство кукурузных палочек: технология, оборудование

Если вы намерены стать обеспеченным человеком и иметь собственный бизнес, то есть возможность осуществить мечту. Вы можете начать производить кукурузные палочки. Для этого вам потребуется специальный производственный цех, где будет налажена бесперебойная работа.

Готовую продукцию следует реализовывать, прежде всего, в магазинах, которые располагаются неподалеку от вашего цеха. Думаю понятно, что целевой аудиторией являются обычные семьи, которые не отличаются высоким уровнем дохода, но имеют маленьких детей. Основное место, позволяющее с легкостью реализовывать кукурузные палочки, это розничные магазины.

При желании наладить собственное производство, необходимо знать, как готовить кукурузные палочки. Кроме того, вам стоит воспользоваться производственным планом для становления и дальнейшего развития вашего бизнеса.

Технология производства кукурузных палочек

Вам нужно производить кукурузные палочки на основе определенной технологии. Весь процесс производства должен состоять из надлежащей обработки имеющейся кукурузной крупы. Как известно, данная обработка подразделяется на две разновидности, среди которых значится тепловая и механическая. Для изготовления предполагаемой продукции вам понадобятся основные ингредиенты. Вам просто не удастся обойтись без:

- питьевой воды;

- сахарной пудры;

- подсолнечного масла;

- кукурузной крупы;

- соли.

Оборудование для производства кукурузных палочек

Когда вы открываете производственный цех, то вам необходимо проследить за приобретением и установкой соответствующего оборудования. Для того, чтобы грамотно изготовить столь сладкую продукцию нужно воспользоваться:

- мельницей и дозатором для сахарной пудры;

- экструдером;

- смесителем для крупы;

- ленточным транспортером;

- дражировочным барабаном;

- эстакадой;

- специальной машиной, которая поможет приготовить и подать подсолнечное масло;

- просеивательным вибролотком.

Кроме того, потенциальная производительность линии определяется на основе конкретных вариаций имеющегося экструдера. На сегодняшний день производят и выпускают три разновидности экструдера:

- одношнековый;

- двушнековый;

- оборудование небольшой производительности.

Помещение цеха

Для наиболее эффективного производства сладких кукурузных палочек вам необходимо владеть сравнительно небольшим цехом, общая площадь которого составляет минимум 100 кв. м. В свою очередь, площадь в 60 кв. м. необходимо отвести под саму производственную линию. 25 кв. м. должно занимать складское помещение для хранения готовой продукции и используемого сырья. На оставшиеся 15 кв. м. рекомендуется разместить подсобные помещения, предназначенные для рабочего персонала.

Помимо всего вышеперечисленного оборудование, больше никакой техники вам не потребуется. Когда вы приобретаете необходимую технику для своего цеха, то ориентируйтесь на качество и стоимость.

Сегодня кукурузные палочки пользуются большим покупательским спросом в нашей стране. Основываясь на этом, имеет смысл затевать собственное производство кукурузных палочек в родном городе для получения прибыли.

Вы должны понимать, что ваши стартовые инвестиции окупятся не сразу, а через несколько месяцев упорного труда. По статистике, спрос на данную продукцию неустанно растет примерно на десять процентов в год.

Этот вид бизнеса весьма перспективен и способен сделать вас обеспеченным человеком. Все, что вам остается – это наладить бесперебойное производство и затем начать реализацию товара по доступной стоимости. Таким образом, вы имеете все шансы создать свой товарный бренд.

Понравилась статья? Поделитесь с друзьями:

p-business.ru

Оборудование для производства кукурузных палочек

Кукурузные палочки получают на машине МКП-70.

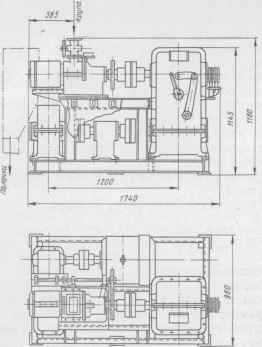

Машина МКП-70 (рис. 79) имеет следующие основные узлы: станину, привод, цилиндр с винтом, электрообогреватель, питатель с бункером и привод отсекающего ножа. Цилиндр машины заканчивается матрицей, имеющей формующие отверстия, которая крепится к фланцу цилиндра болтами.

Рис. 79. Машина для изготовления кукурузных палочек МКП-70.

Работа машины осуществляется следующим образом. Кондиционированная по влажности и крупноте помола и смешанная с солью кукурузная крупа направляется в приемный бункер машины. Из приемного бункера крупа через питатель машины поступает в пространство между винтом и стенками цилиндра и благодаря вращению винта постепенно передвигается к матрице с формующими отверстиями.

По мере продвижения продукта к матрице давление в массе крупы повышается за счет постепенно уменьшающегося шага винта и перехода влаги крупы в пар. Одновременно в результате трения между продуктом и рабочими органами машины масса крупы нагревается до 150-200° С, вследствие чего электронагрев машины после установления режима выключают.

Под действием высокой температуры и большого давления — 10-20 кГ/см2 (980,0-1960,0 кн/м2) крупа в машине превращается в тестообразную массу, которая в виде тонких струек теста выдавливается через трехмиллиметровые отверстия в матрице.

В результате резкого перепада давления в продукте при выходе его из машины происходит взрывоподобное испарение воды. Тонкие струйки выходящего теста «взрываются», увеличиваясь в диаметре в 3-4 раза и почти мгновенно высыхая. Через некоторое время по выходе из машины влажность продукта снижается до 5-6%.

Выходящие из машины струйки продукта вращающимся ножом отсекаются в виде кусочков длиной 30-50 мм, которые системой пневмотранспорта направляются на следующие операции.

Основное условие выработки нормального готового продукта — получение в машине хорошо разработанной однородной массы, обладающей пластическими свойствами.

Если отдельные крупинки продукта не деформировались и не превратились в вязкую пластическую массу, готовые палочки будут иметь нежелаемые включения таких крупинок. Если таких крупинок будет много, отверстия матрицы забьются ими и машина остановится.

При получении кукурузных палочек путем экструзии при повышенных температуре и давлении наблюдается процесс изменения продукта, идентичный процессу, наблюдаемому при производстве взорванных зерен на термических аппаратах «пушках». Процесс экструзии имеет преимущества перед процессом взрывания в «пушках», так как он непрерывен и осуществляется бесшумно. Химические изменения в продукте в обоих этих процессах одинаковы.

При работе на машине МКП-70 следует особенно внимательно относиться к пуску машины. За полчаса до начала работы включают электронагрев машины и доводят температуру в цилиндре до 200° С; затем включают машину и постепенно начинают подавать увлажненную до 20-25% крупу через питатель в цилиндр.

Если через 1,5-2 мин после начала подачи в машину крупы продукт не начнет выходить из отверстий матрицы, машину следует немедленно остановить и выяснить задержку выхода продукта.

В противном случае давление в цилиндре может возрасти сверх допустимого и произойдет деформация матрицы.

Как только в машине создадутся нормальные условия работы и через отверстия матриц начнет выходить продукт в виде пластичной массы, в машину можно начинать подавать крупу влажностью 12-13%. Перерыва в подаче крупы допускать нельзя.

Через некоторое время из машины пойдет продукт нормальной влажности, после чего включают нож и машина продолжает работу на установившемся режиме.

Полученные при пуске машины влажные деформированные палочки являются браком и идут в отходы. Для запуска машины на нормальный режим работы необходимо израсходовать крупы влажностью 20-25% около 3-4 кг.

Пуск машины в работу — очень трудная операция, поэтому рекомендуется производить остановку машины только при длительных перерывах между сменами, а от смены к смене передавать машину на ходу.

Во время работы машины необходимо следить за равномерной подачей крупы в цилиндр и не допускать чрезмерной загрузки. Нельзя также допускать перегрева цилиндра, что может привести к забивке отверстий матрицы продуктом, который из-за высокой температуры может приобрести мажущуюся консистенцию.

www.comodity.ru