Оборудование для производства пластиковых ПЭТ бутылок

Пластиковые бутылки необходимы для упаковки соков, минеральной воды, прохладительных напитков, пива, безалкогольной продукции. С учетом стабильно высокого потребления этой продукции, потребность в таре будет сохраняться, как и спрос на оборудование для производства ПЭТ бутылок.

Промышленный выпуск пластиковой тары был налажен в 70-е годы. Революционное открытие постепенно вытеснило своего стеклянного конкурента. И сегодня пластиковая тара стоит почти на всех полках торговых точек.

Подобная тенденция объясняется рядом факторов:

- ПЭТ бутылка очень легкая. Например, тара вместимостью 0,5 литра из стекла весит 350 грамм, а пластиковый аналог всего 28 грамм.

- Разнообразие формы и цвета. Прозрачный пластик легко окрашивается в разные цвета, подчеркивая содержимое.

- Присутствие пресс-формы индивидуального дизайна позволяет выпускать тару желаемой формы.

- Не бьется.

- Низкозатратное производство гарантирует дешевизну продукции, чем она выгодно отличается от стекла.

- Условия для повторной переработки.

При всех своих преимуществах, пластиковая бутылка не лишена недостатков:

- Наблюдаются утечки углекислого газа, ситуация сказывается на качестве кваса, газированной воды и пива.

- Пластик не препятствует проникновению кислорода и солнечных лучей. От этого продукт теряет свойства и меньше хранится.

Сырье для изготовления бутылок

Базовым сырьем для производства бутылок служит полиэтилентерефталат (ПЭТ) или термопластик. Материал обладает свойством полимеризации при нагреве, т. е. способностью создавать более крупные структуры на молекулярном уровне. При достижении нужной вязкости, состав охлаждают для предотвращения обратного процесса. Путем полимеризации сырье значительно увеличивается в объеме.

Прочность ПЭТ тары зависит от качественной подготовки сырья, из него обязательно нужно удалить влагу до формования.

Образовавшийся брак сразу поступает на повторную переработку. Таким образом, производство работает без отходов. Разноцветные изделия получаются за счет введения красителя.

Как получаются бутылки

Производство пластиковых бутылок осуществляется по технологии литья под давлением.

Начальный этап состоит в формировании заготовок – пресс-форм. Для этого гранулированное исходное сырье ПЭТ подвергают воздействию высоких температур с целью получения однородной объемной массы.

Пресс-форма имеет толстые стенки, небольшой размер и готовое горлышко. Пресс-формы могут отличаться, что необходимо для выпуска бутылок разных форм и размеров.

Пресс-формы ПЭТ бутылок

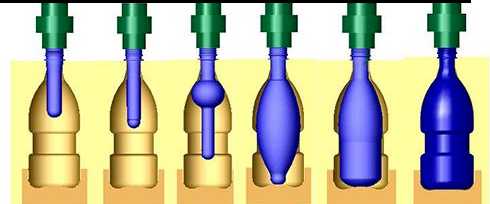

Затем заготовки в горячем виде приходят в автомат для выдува. Формирование бутылки происходит под высоким давлением в 30 атмосфер в стальные формы. Их конфигурация бывает стандартной или оригинальной.

Через стальной стержень в форму поступает воздух под давлением для равномерного распределения состава по стенкам. Важно обеспечить равномерное давление по всему объему, что происходит, если сделать процесс очень быстрым.

Применение высокого давления для производства тары делает процесс высокопроизводительным. Бутылка требуемого размера и формы производится с минимальными затратами времени.

Соблюдение технологии позволит получить ровное изделие без деформаций.

Вогнутое дно с выпуклостью в нижней части обеспечивает устойчивость бутылки.

Следующий производственный цикл предполагает охлаждение преформ с использованием жидкой двуокиси углерода, воздуха или воды.

Готовая тара поступает в пункт контроля, где бутылка с признаками деформации изымается для повторной переработки. Брак отправляют на линию по измельчению вторсырья. Качественная продукция движется на конвейере в цех на упаковку.

Оборудование для выпуска бутылок

Производственные линии по выпуску пластиковых бутылок существуют двух видов/

Однофазные – получение пресс-формы, выдув бутылки происходит в одном месте. Процесс происходит при сохранении пресс-формы в разогретом состоянии.

Двухфазные – изготовление пресс-формы, выдув тары, выполняется в разных точках производства. Пресс-форма, полученная на одном оборудовании, транспортируется оператором к линии выдува и загружается в автомат. При транспортировке происходит остывание заготовок, поэтому в аппарате выдува их повторно разогревают.

Автоматическая линия включает такое оборудование:

- ПЭТ-платформу;

- печь для нагрева;

- кварцевую лампу;

- автомат выдува;

- двойную пресс-форму.

На ПЭТ-платформе происходит создание пресс-форм с применением технологии термонагрева гранул.

Специфика

Разогрев пресс-форм происходит в печи конвейерного типа. Восемь зон активного нагрева равномерно прогревают заготовку, чтобы при выдуве получилось качественное изделие и меньше отходило в брак. Оборудование должно вращать пресс-формы для равномерного прогрева и перемещать их. Кварцевая лампа прогревает пресс-формы в печи.

Автоматы выдува выпускают для изготовления тары объемом 0,2–5 литра, а также 5–20 л. На агрегатах происходит раздутие мягкой основы до необходимых размеров.

Горячий воздух подается с высокой скоростью, чтобы бутылка имела правильную форму без изъянов. Подача воздуха происходит от компрессора. Дополнительно автоматы оснащаются датчиками для контроля нагрева горлышка с резьбой.

Двойная пресс-форма из высокопрочной стали формирует внешний вид будущей бутылки.

При выборе оборудования по выпуску пластиковой тары учитывают:

- объем бутылки;

- количество зон для нагрева;

- давление выдува;

- мощность и производительность.

Для выпуска пластиковых бутылок методом вытяжки с применением двухстадийного раздува устанавливают оборудование А-1000М3.

Автомат выдува ПЭТ тары А-1000-М3

Он имеет производительность порядка 3 тыс. бутылок в час при производстве емкостей вместительностью 0,25–2,2 л.

В составе оборудования загрузчик пресс-форм и заготовок, нагревательный блок, силовая установка и манипулятор.

Оборудование серии MB, работающее в режиме полуавтомата, предназначено для выпуска тары вместительностью до 5 л. В состав входит устройство нагрева и пневматический формирователь. Работает оборудование по изготовлению пластиковых бутылок по технологии «разогрев, последующий раздув».

Где лучше установить оборудование

Для установки линии по производству пластиковых бутылок площадь помещения обязана быть не менее 30–40 м2 с потолком высотой 4 метра. Пол и стены делают бетонным или с плиточным покрытием. Допускается использование других негорючих материалов.

Производство ПЭТ тары связано с вредными испарениями, поэтому система вентиляции обязана быть основательно продумана. Дополнительно следует побеспокоиться о подключении водопровода и канализации, с которыми связан производственный цикл.

Цех необходимо оснастить трехфазными розетками, рассчитанными на напряжение 380В.

При организации производственного участка важно соблюдать нормы пожарной безопасности для производств такого вида, где работает печь с нагревом до 200 градусов Цельсия.

Видео по теме: Автомат выдува ПЭТ бутылок

promzn.ru

выдувание, охлаждение и немного волшебства

При этом сжигание ее абсолютно нецелесообразно, хотя при этом и не выделяются диоксины (так как ПЭТ не содержит хлора). Просто на сжигание уходит много энергии и ценного полимера. А ПЭТ-упаковка может быть переработана на 100%. Также полностью подлежит переработке лишь алюминиевая банка. Стеклянная бутылка – только на 80%, а бумажная и картонная тара – на 50%. Российские перерабатывающие предприятия сегодня способны перерабатывать до 160 тыс. тонн или до 30% всех использованных ПЭТ-бутылок. За последние десять лет количество этих предприятий увеличилось с одного до тридцати.ПЭТ-бутылки утилизируются также, как и другой пластик. Их собирают и переплавляют. Из вторичного ПЭТ делают флекс или пеллеты. Из флекса производят щетину для щеток уборочных машин и автомобильных моек, упаковочную ленту, пленку, черепицу, тротуарную плитку. А из пеллет — наполнитель для спальных мешков и геосетки для дорог.

Пяти двухлитровых бутылок достаточно для производства волокна для большой спортивной майки, двадцати — для утеплителя зимней куртки, если добавить к ним еще пять — можно сделать отличный свитер, тридцати пяти хватит на утеплитель спального мешка, а из шестидесяти получится 1 кв. метр коврового покрытия. При этом переработка пластиковых бутылок экономит 50-60% энергии, которая бы понадобилась для производства продукта из новых материалов.

Существует и химическая переработка ПЭТа, основанная на его разложении на исходные составляющие. Исследования показали, что разлагать ПЭТ на терефталевую кислоту и этиленгликоль способны также бактерии Ideonella sakaiensis 201-F6.

Использованные ПЭТ-бутылки можно пустить и на производство тех же бутылок. Но сегодня в России есть только два завода, которые этим занимаются. Один расположен в Солнечногорске, второй – на Урале. Здесь старые бутылки собирают, сортируют по цветам, моют, дробят и перерабатывают, расплавляя и получая тот же ПЭТФ-гранулят, только окрашенный.

Нередко пустые ПЭТ-бутылки пригождаются в хозяйстве. Из них делают скворечники, воронки, горшочки для рассады, используют в качестве пугала в огороде или как водонепроницаемые колпаки для верхушек столбов. В некоторых африканских странах из них делают сандалии, а в Индонезии — стабилизаторы, придающие рыбацким лодкам большую устойчивость.

Теперь мы видим, как всевозможные ПЭТ-страшилки легко капитулируют перед фактами. Поскольку они лишь очередной способ борьбы за внимание потребителей. Ведь все мы люди, и стоит нас как следует, пусть и бездоказательно, напугать, как мы начинаем опасаться всего вокруг, особо не вникая в суть вопроса. При этом даже СМИ в последнее время оставили свои нападки на ПЭТ, видимо, чувствуя несостоятельность аргументации лоббистов его запрета. Но полностью закрыть спор по поводу ПЭТа, нам кажется, под силу только ученым, с которыми «Санкт-Петербург.ру» планирует встретиться в ближайшее время. Правда, это уже тема для следующего материала.

plast.guru

производство, использование и влияние на экологию

ПЭТ-бутылки сегодня заслужено называются лидерами тары для многих разновидностей продукции. Они ежедневно используются человеком в разных сферах жизни. ПЭТ-бутылки производятся в широком разнообразии форм, цветов и размеров, что позволяет использовать их для разных нужд.

Что такое ПЭТ-бутылки

Всем известные пластиковые бутылки изготовляются из полиэтилентерефталата. Данный материал имеет много названий, которые широко используются в промышленности для его обозначения. Это полиэстер, термопластик, лавсан.

Изначально материал применялся лишь для создания текстильных волокон для упаковочной пленки. Лишь 70-х годах прошлого столетия был придуман специальный аппарат для выдувания бутылок. Помимо этого, ПЭТ имеет много других возможностей применения в разных сферах жизнедеятельности человека (преимущественно в виде тары) – в медицине, текстильной, пищевой промышленности и т. д.

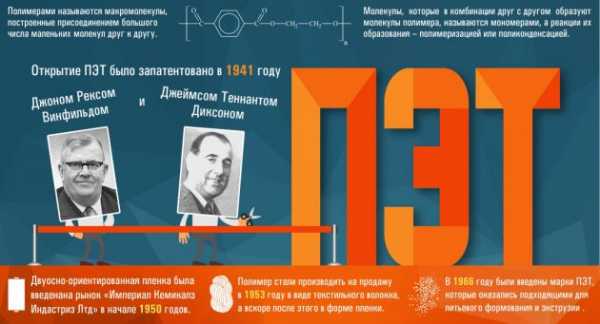

История полимеров

Технология производства ПЭТ-бутылок

Тара ПЭТ – один из самых востребованных продуктов на рынке. Поэтому технология его изготовления все время совершенствуется, внедряются новейшие разработки из разных областей промышленности. В последнее время довольно популярна технология производства ПЭТ-бутылок из гранул. Она подразумевает присутствие нескольких последовательных этапов:

Преформы для выдува ПЭТ-бутылок

- Из гранул для ПЭТ-бутылок при помощи сушки удаляется влага. Она попадает в материал из-за контакта с воздухом.

- Гранулированный полиэтилентерефталат расплавляют и смешивают с пигментом, что защищает его от негативного действия ультрафиолета.

- Из полученного сырья формируют преформы. По внешнему виду они напоминают лабораторные пробирки.

- Горлышко ПЭТ-бутылки формируется сразу с учетом сферы ее применения.

- Преформы отправляются в печь, что придает им пластичность. Заготовка вращается, что обеспечивает равномерность прогрева.

- Подготовленные преформы отправляются в специальный агрегат, где осуществляется их выдув. Под давлением они приобретают нужную форму.

Примеры использования ПЭТ-бутылок и другой пластиковой тары

ПЭТ-упаковка имеет много преимуществ, что определяет широкий спектр ее использования. Она отличается небольшим весом и разнообразием цветовых решений. Поэтому ПЭТ-материал используется для фасовки жидкостей разного типа – от безалкогольных напитков, молочной и прочей пищевой продукции, до технических смесей, парфюмерии, декоративной косметики.

Характеристики ПЭТ

Используя ПЭТ-бутылки, можно более эффективно организовать транспортировку товаров, поскольку они не способны разбиться в процессе перевозки, загрузки и выгрузки. Всегда существует возможность переработки материалов и производства новой продукции при помощи традиционного способа выдувания.

К недостаткам ПЭТ-упаковки относят ее низкие барьерные качества. Внутрь тары легко проникает ультрафиолетовое излучение и кислород. Из бутылки беспрепятственно выходит углекислота, что негативно сказывается на качестве сохраняемых напитков. Такие свойства ПЭТ-материала объясняется его высокой молекулярной структурой. Через него легко проникают газы с небольшим размером молекул, если сравнивать с цепочкой полимера.

Экологичность ПЭТ-бутылок и другой пластиковой тары

Экологичность ПЭТ бутылок

Чтобы изготовить продукцию из полиэтилентерефталата, не требуется большого количества электрической энергии. Поэтому такое производство не провоцирует дополнительные выбросы СО2 в атмосферу. С экологической точки зрения, более выгодно изготавливать тару большого размера, что активно внедряется в рынок.

Если размышлять о вреде ПЭТ-упаковки, следует отметить, что она способна разложиться в условиях мусорных полигонов на протяжении 150 лет (алюминиевые банки – 300 лет, стеклянные бутылки – никогда). Поэтому правильным способом утилизации подобных отходов называют их переработку.

Из полученного вторсырья преимущественно делают флекс или пеллеты, из которых в дальнейшем изготовляют различные химические волокна, пленки и другие изделия. Флекс используется для производства такой продукции:

Процесс переработки ПЭТ-бутылок

- щетки для уборочных машин;

- упаковочные материалы;

- тротуарная плитка;

- черепица.

Пеллеты часто становятся сырьем для производства геосетки, наполнителя для спальных мешков. Поэтому переработка ПЭТ-бутылок является выгодным бизнесом. Хороший уровень прибыли возможен не только для больших предприятий, но и для мини-заводов с инвестициями до 200 тысяч евро.

Пагубные последствия для окружающей среды от пластиковой тары и ПЭТ-бутылок

Преимущества от ПЭТ бутылки

В 2013 году правительство внесло предложение об ограничении торговли алкогольных напитков в ПЭТ-бутылках, что объясняется их вредным воздействием на окружающую среду. Но данный законопроект не был поддержан, поэтому пиво и другая подобная продукция продолжает выпускаться в пластиковой таре.

Активисты, которые поддерживают такой запрет, говорят не только о вреде ПЭТ-бутылок для окружающей среды. Они указывают и на увеличение потребления алкоголя из-за большого объема тары. Но это не так, поскольку среднестатистический потребитель при выборе спиртного ориентируется на его стоимость. При увеличении цен на пиво из-за запрета пластиковой тары вырастут продажи крепких напитков.

Поэтому запрет ПЭТ-бутылок — не лучшее решение. Это приведет к кризису во многих отраслях промышленности, уменьшению рабочих мест, закрытию мелких предприятий.

Факты о пластиковой бутылке

Видео по теме: Какие пластиковые бутылки опасны для здоровья

vtorexpo.ru

Производство пластиковой тары ПЭТ — Компания «Ювента»

Компания «Ювента» является производителем пластиковой ПЭТ тары разного размера и назначения. Наши канистры, бутылки и флаконы широко применяются на предприятиях химической, нефтеперерабатывающей и пищевой промышленности для хранения продукции. Весь процесс изготовления осуществляется в соответствии с требованиями заказчика и современных стандартов.

Услуги нашей компании

- Производство пластиковых ПЭТ флаконов, ПЭТ бутылок, канистр и других изделий с использованием собственных пресс-форм.

- Изготовление пластиковых ПЭТ бутылок, ПЭТ флаконов и прочей ПЭТ тары с использованием пресс-форм заказчика.

- Доставка продукции заказчику по Москве и области.

- Сопровождение процесса создания оригинальной упаковки.

- Проектирование.

- Производство пресс-формы на заводе.

- Проведение испытаний.

- Приемка пресс-формы заказчика.

Что такое ПЭТ?

ПЭТ (полиэтилентерефталат) — один из наиболее популярных видов материала, из которого выпускают упаковку, предназначенную для пищевой и непищевой продукции. Сегодня этот пластик заметно потеснил флаконы и бутылки, выпущенные из стекла. Такая популярность связана со специфическими свойствами полиэтилентерефталата.

Как мы производим пластиковые ПЭТ канистры и ПЭТ бутылки?

Для этого на нашем производстве используется метод выдувного формования тары из полиэтилена низкого давления.

- Для этого на нашем производстве используется метод выдувного формования тары из полиэтилена низкого давления.

- Заготовка полой формы из размягченного термопласта раздувается и прижимается к охлажденным стенкам пресс-формы, где и происходит её отверждение.

После этого заготовка становится сосудом, рельеф которого полностью повторяет внутреннюю поверхность пресс-формы.

Крышки

Крышки для емкостей изготавливаются на термопластавтоматах методом литья под давлением. Они снабжены контрольным кольцом, а также уплотнителем для герметичности канистр. Производство пластиковых флаконов и бутылок осуществляется путем выдува из ПЭТ-преформ.

uventaplastiktara.ru

Оборудование для производства пластиковых бутылок: станок, аппарат, технология

На сегодняшний день даже в небольших населённых пунктах нередко строятся и успешно функционируют предприятия по изготовлению пива, безалкогольных напитков и продуктов питания. А ведь в этой сфере обойтись без пластиковой тары невозможно. В связи с чем, практически все производители не имеют другого выхода, кроме как закупать пластиковые бутылки у других производств по высоким ценам. Однако если углубиться в их производство, можно сделать выводы, что процесс их изготовления не является чем-то заумным и невозможным. А если взглянуть на технологию и цены на оборудование для производства пластиковых бутылок, можно навсегда исключить закупку такой тары «на стороне».

Оборудование для изготовления пластиковых бутылок

Естественно, производить самостоятельно любые материалы получается намного дешевле, чем закупать их у компаний-производителей. И пластиковая тара – не исключение. На деле же, организация производства является довольно лёгким процессом. Как и во всех сферах промышленности, для производства ПЭТ-тары потребуется специальное оборудование. Его можно разделить на следующие группы:

Естественно, производить самостоятельно любые материалы получается намного дешевле, чем закупать их у компаний-производителей. И пластиковая тара – не исключение. На деле же, организация производства является довольно лёгким процессом. Как и во всех сферах промышленности, для производства ПЭТ-тары потребуется специальное оборудование. Его можно разделить на следующие группы:

- Преформы;

- Печь;

- Кварцевая лампа;

- Машины раздува;

- Двойная пресс-форма.

Преформы представляют собой специальную основу для производства бутылок. Они производятся с использованием гранул полиэтилентерефталата с помощью формирования их формы под воздействием давления и высоких температур. Такие основы для тары, в свою очередь, могут делиться на следующие виды:

- Универсальные;

- Толстостенные;

- Укороченные.

Изготовление пластиковых бутылок при помощи различных видов преформ позволяет получить разнообразные бутылки, которые будут отличаться друг от друга по форме и цвету.

Печь для производства ПЭТ-тары используется для нагревания преформ до необходимой температуры. К дополнительным опциям такого оборудования относится вращение заготовки и её передвижение, что обеспечивает более эффективное размягчение и, как следствие, лёгкость в придании необходимой формы.

Кварцевая лампа играет ключевую роль в процессе нагревания преформы в печи.

Машина раздува применяется для раздутия уже размягченной основы пластиковой бутылки (преформы) и формирования её финишного внешнего вида. В состав такого оборудования должен обязательно входить компрессор. Этот станок для изготовления пластиковых бутылок должен быть снабжен специальной защитой от перегрева горлышка, сохраняющей точную резьбу для накручивания крышки.

Машина раздува применяется для раздутия уже размягченной основы пластиковой бутылки (преформы) и формирования её финишного внешнего вида. В состав такого оборудования должен обязательно входить компрессор. Этот станок для изготовления пластиковых бутылок должен быть снабжен специальной защитой от перегрева горлышка, сохраняющей точную резьбу для накручивания крышки.

Двойная пресс-форма способна создать изделие из пластика абсолютно любого внешнего вида. Чаще всего для производства тары из полимерных материалов используется технология литья под высоким давлением.

Пластиковая упаковка, созданная таким способом, является практически невесомой и абсолютно прозрачной, что идеально подходит для хранения и продажи всевозможных жидкостей. Кроме того, данная тара может быть выполнена во многих цветовых решениях, а также обладать разной формой.

Также сам процесс изготовления пластиковых бутылок не потребует огромных денежных затрат или большую площадь для реализации производства. Иными словами, производство пластиковых бутылок – процесс, положительные стороны которого можно перечислять очень долго.

Технология производства пластиковых бутылок

Как уже было сказано выше, процесс изготовления пластиковой тары достаточно лёгок в реализации. Именно этим и обуславливается такая популярность производства ПЭТ-бутылок на заводах, производящих пиво или безалкогольные напитки. И это неудивительно, ведь положительных сторон такого производства просто уйма:

- Прежде всего, данное занятие является вовсе недорогим;

- Компании, занимаясь самостоятельным выпуском тары для своей продукции, могут уменьшить стоимость своих товаров;

- Внешний вид пластиковых бутылок можно сделать весьма оригинальным и непохожим на другие.

- Процесс выпуска тары является полностью автоматизированным;

- В связи с тем, что разбить пластиковые бутылки довольно сложно, нет необходимости использовать для них специальные ящики, что также даёт возможность сэкономить средства на транспортировке и реализации.

Изготовление салфеток — прибыльное дело. Всё об оборудовании для изготовления салфеток Вы можете узнать на нашем сайте.

Полное описание этапов производства бумажных пакетов Вы найдете здесь.

Сам же процесс изготовления пластиковых бутылок происходит с помощью формовки внутреннего надувания. Такой способ на протяжении долгого времени развивался, и сегодня он является просто идеальным для каждого производителя.

Этапы изготовления пластиковых бутылок

Процесс производства ПЭТ-бутылок проходит в несколько этапов. Сначала, на термопластавтомате из исходного сырья (из гранул полиэтилентерефталата) изготовляют заготовку, которая называется преформа. Она представляет собой небольшую по размерам заготовку с уже сформировавшимся горлышком с резьбой.

Далее, нагретую до определённой температуры заготовку кладут в подготовленную форму и помещают в неё специальный стальной стержень. Под высоким давлением в заготовку попадает воздух, равномерно распределяясь по стенкам будущей тары, создавая определённую форму.

В выполнении данного этапа крайне важно добиться одинакового давления воздуха на все точки поверхности. Достичь максимально эффективного результата можно в случае минимальной траты времени на процесс. Только таким способом можно избежать возможной деформации уже готовой пластиковой бутылки.

После придания формы следует охладить готовую продукцию с помощью воздуха либо жидкой двуокиси углерода. Вогнутое дно бутылки и её выпуклая внутренняя часть делают такую тару устойчивой на ровной поверхности.

Заключительный этап производства пластиковых бутылок заключается в удалении всех возможных дефектов, которые могли проявить в результате протекания расплавленного пластика. После этого, готовая продукция отправляется на сортировку с помощью движущегося контейнера.

Важно отметить, что при производстве пластиковой тары практически четверть отбрасывается в связи с браком и подвергается повторной переработке.

Роль вторичного сырья в производстве пластиковой тары?

Переработка вторичных отходов является действительно серьёзной темой, которая касается не только экологии, но и значительной экономии средств на производство первичной продукции. В последние несколько лет в нашей стране был сделан рывок в переработке вторичных пластиковых отходов.

В наше время пластиковые бутылки являются самым востребованным вторичным сырьём для производства пластиковых полимеров. И если ещё недавно огромное количество пластиковых бутылок выбрасывались или сжигались, то сегодня ситуация идёт на поправку.

К превеликому сожалению, пока что переработка тары не дошла до совершенства, с каждым днём она всё больше развивается. Единственным негативным аспектом можно считать нехватку заводов по переработке пластиковых отходов.

Если обратить внимание на статистику, то жители небольшого города с населением в пределах 100 тысяч жителей каждый месяц выбрасывают более 20 тонн пластиковых бутылок. Кроме того, количество отходов с каждым годом увеличивается примерно на 1/5. И если бы вторичная переработка такого сырья была бы невозможно, страну ждала бы настоящая экологическая катастрофа.

Если говорить о более развитых странах, то для них переработка отходов – ценный и выгодный процесс. В Шанхае, к примеру, переработка вторичного сырья настолько развита, что, не успев выбросить пластиковую тару в урну, её сразу же подберут для вторичной переработки. У нас же, в свою очередь, нехватка необходимых заводов является главной причиной большого количества ПЭТ-бутылок на свалках.

Узнать про оборудование для изготовления пенопласта Вы можете прямой сейчас.

Как начать бизнес по производству фанеры? Здесь есть полное описание.

Описание необходимого оборудования для запуска производства бетона можно найти на странице http://buisiness-oborudovanie.com/dlya-dorozhnyx-pokrytij-kamnya/oborudovanie-dlya-proizvodstva-betona/.

Современные технологии позволяет получить из пластиковых отходов отличное сырьё для производства практически любой тары. Такой принцип нашел широкое применение во многих странах, создавая безотходный цикл производства.

Аппараты для изготовления пластиковых бутылок

Выдувной автомат А-1000М3

Выдувной автомат А-1000М3 используется для производства пластиковой тары путём вытяжки и двухстадийного раздува. С помощью такого аппарата можно производить бутылки ёмкостью от 0,25 до 2,2 литра с производительность около 3000 бутылок за час. Продукция нашла своё применение для хранения газированных и спокойных жидкостей. Данное оборудование состоит из следующих частей: загрузчик заготовок (преформ), нагревателя, манипулятора и силовой установки.

Полуавтоматическое оборудование серии МВ даёт возможность производить тару до пяти литров. Такие аппараты состоят из нагревателя и пневматического формирователя формы. Аппарат используется для производства ёмкостей из пластика методом разогрева с последующим раздувом. Состоит из силовой установки и нагревателя.

Такой мощный аппарат, как триблок изобарического розлива DXG 18-18-6 предназначен для розлива большого ассортимента жидкостей. Широкий функционал и высокая производительность этого устройства практически сводит на нет потребности в обслуживающем персонале.

Видео про изготовление пластиковых бутылок

buisiness-oborudovanie.com

Производство пластиковых бутылок, полиэтиленовых бутылок, производство пластиковой тары, бутылки для молока, пластиковой тары

На сегодняшний момент рынок молочной продукции в пластиковых бутылках (бутылки для молока) активно осваивается ведущими производителями, и можно не сомневаться, что продукция в такой пластиковой таре будет пользоваться хорошим спросом — ведь она более легкая и удобная, а также экологична, так как используется во вторичную переработку. Опыт производителей, занимающихся розливом молочной продукции в бутылки для молока, свидетельствует о стабильно высоком спросе.

Бутылка для молока из полиэтилена, по сравнению с другими видами упаковки, более практична: закручивающаяся крышка позволяет закрыть доступ воздуха к уже разгерметизированной таре (при снятой фольге), а, следовательно, более долгое время хранить открытую бутылку, а также брать ее с собой в дорогу.

Производство пластиковой тары компанией «Русское поле»

Бутылка полиэтиленовая

Бутылка полиэтиленовая

Бутылка для молока

Бутылка для молока

Бидон

Бидон

Бутылка полиэтиленовая

Бутылка полиэтиленовая

Бутылка для йогурта

Бутылка для йогурта

Бутылка для кефира

Бутылка для кефира

Бутылка полиэтиленовая

Бутылка полиэтиленовая

Производство пластиковых бутылок

Производство пластиковых бутылок Пластиковая тара

Пластиковая тара

Немаловажны и психологические факторы: пластиковая бутылка для молока из полиэтилена с ее округлой формой, тёплыми пастельными тонами и приятной на ощупь поверхностью создает у потребителей подсознательные ассоциации именно с молочной продукцией. Пластиковая тара дает возможность нанесения этикетки двумя способами: с помощью бумажной этикетки и термоусадочной пленки. Яркая и удобная упаковка существенно повышает субъективное представление потребителя о качестве товара,а, следовательно, и конкурентоспособность выпускаемой молочной продукции.

Предприятие «Русское поле» принимает заказы на производство бутылок пластиковых любой формы и конфигураций изделий из любого сырья пищевого и не пищевого назначения.

Высококачественная пластиковая тара

Сегодня пластиковая тара нашла широкое применение во многих отраслях промышленности, постепенно вытесняя свои аналоги из стекла и алюминия. Она считается самым экономичным и практичным способом упаковки пищевых продуктов и напитков, бытовой химии, лакокрасочных материалов и медикаментов, так как существенно сокращает убытки от повреждений во время транспортировки. Изделия изготавливаются из термопластичного материала, который отличается

— безопасностью применения;

— устойчивостью к внешним воздействиям;

— экологичностью и возможностью вторичной переработки.

ПК «Русское поле» является одним из ведущих российских производителей пластиковой тары — пластиковых бутылок, которая соответствует всем установленным нормам и стандартам качества. Реализуемые нами бутылки полиэтиленовые отличаются широтой ассортиментного набора и высокими эксплуатационными характеристиками.

Технологичное производство бутылок пластиковых в Калужской области

Розлив жидких пищевых продуктов в эргономичную пластиковую тару значительно оптимизировал торговую деятельность многих предприятий.

Для того, чтобы бутылки для молока, кефира или кваса приобрели определённый оттенок, в состав пластика добавляются специальные красители. К примеру, белый цвет защищает жидкость от УФ-излучения, а зелёный и коричневый препятствуют процессам окисления. Вода и газированные напитки относятся к быстро потребляемым товарам, не подверженным воздействию солнечных лучей, поэтому их выпускают в традиционной прозрачной таре.

Преимущества работы с нами по производству пластиковых бутылок

Одними из основополагающих принципов работы ПК «Русское поле» является ответственный подход к подбору источников сырья и забота об окружающей среде. К преимуществам сотрудничества с нами можно отнести приемлемую ценовую политику, высокие производственные мощности и индивидуальный подход к каждому клиенту, возможность исполнения емкостей любой формы, конфигурации, объема по эксклюзивном заказу. Мы уверены, что все вышеперечисленные пункты являются залогом формирования взаимовыгодного долгосрочного сотрудничества.

russian.pet

Современные методы изготовления ПЭТ бутылок

Преимущества ПЭТ-бутылок

ПЭТ-бутылка во много превосходит стеклянную тару, как в эконмическом, так и в других аспектах производства и эксплуатации.

— Одно из основных преимуществ ПЭТ перед стеклом – вес как готового изделия, так и сырья. Небольшой вес существенно облегчает транспортировку и хранение готовых изделий.

— ПЭТ-тара дает вам возможность без особых затрат и усилий выбрать подходящий Вашему продукту дизайн, форму и цвет бутылки. Самые распространённые на современном рынке цвета – зеленый и коричневый, при их изготовлении используются специальные барьерные добавки для защиты от ультрафиолета.

— ПЭТ, в отличие от стекла, гораздо менее маркое и небьющееся, что сокращает риск потерь при транспортировке.

— Из-за своей практичности и устойчивости ПЭТ-бутылки не требуют специальной упаковки.

В настоящее время технологию ПЭТ-упаковок с её практически безграничными возможностями в сфере дизайна, доступного сырья и массой вариантов по производству, можно рассматривать не как конкурента стеклянной таре, а как продукт, открывающий новую нишу в производстве и упаковке, способную создать абсолютно новые клиентские приоритеты.

Современное производство ПЭТ-бутылок

В современном мире использование и производство ПЭТ-тары стремительно расширяется, вместе с этим активно модернизируется разработка и внедрение оборудования по производству и выдуву ПЭТ-тары. Современный рынок предлагает полностью автоматизированный процесс получения изделий, самостоятельное назначение всех операционных параметров для каждого изделия и продукта и многое другое.

Одно из главных преимуществ ПЭТ-упаковок – это легкость в их производстве. Любой желающий производитель разливного продукта может без особого труда смонтировать у себя на предприятии готовую линию производства ПЭТ-тары, начиная от изготовления преформ и заканчивая розливом готовой продукции. Наличие такого производства существенно сократит расходы предприятия и сделает производство более рентабельным. Имея налаженную линию по производству и розливу, вы сможете сами контролировать внешний вид и вес готового изделия, а также избавите себя от множества дополнительных затрат, таких как наличие площади для хранения, затраты на транспортировку и т.п., и при этом производитель может сам регулировать параметры тары для разных напитков.

ПЭТ-тара изготавливается при помощи процесса формовки внутренним надуванием. В настоящее время этот метод отлично изучен, налажен и полностью контролируем. Это двухфазный процесс, состоящий из создания преформы (заготовки для выдува тары) и её нагрева и выдува, после чего получается готовое изделие. Производство преформ – это отдельная область. От их качества напрямую зависит качество готовой бутылки. На современном рынке существует огромное количество производителей, предлагающих готовые преформы любого качества, цвета и параметров.

При изготовлении ПЭТ-упаковок можетприменяться как однофазное, так и двухфазное оборудование. В первом случае заготовка-преформа изготавливается из гранул полиэтилентерефталата, и её дальнейший выдув в готовое изделие производится в одной машине, тогда как двухфазное производство разделяет эти процессы: сначала преформы заготавливаются и лишь потом поступают на выдув во второй этап процесса или хранятся на складе до востребованности.

Популярные виды ПЭТ — бутылок

Вес, состав и форма изделия — это основные аспекты, которые стоит учитывать при разработке бутылки для различных видов продукции. Так, например, газированные напитки, укупоренные под большим давление, гораздо дольше хранятся в коричневых бутылках из-за специального состава. Существует несколько основных наиболее перспективных направление в изготовлении ПЭТ-бутылки

Многослойная бутылка

Технология многослойного изготовления, на сегодняшний день одна из самых распространённых и проверенных. Суть многослойного производства заключается в том, что между слоями полиэтилентерефталата расположен один или несколько слоев специального полимера, который препятствует попаданию в изделие ультрафиолетовых лучей и газа или поглощает кислород. Эти способы защиты называются активный и пассивный барьер.

Пассивный барьер

Пассивный барьер наиболее популярный на современном рынке. Технически это практически самый простой вариант трехслойной ПЭТ – бутылки. Между слоями полиэтилентерефталата находится слой нейлона. Нейлон обладает хорошими барьерными свойствами, высокой прозрачностью и низкой стоимостью. Срок годности сильногазированных напитков в такой бутылки увеличивается до шести раз.

Активный барьер

В технологии активного барьера в качестве промежуточного слоя выступает сополиэфир-кислородопоглотитель. Используя активный барьер, производители защищают готовый продукт не только от ультрафиолетового луча и кислорода, но также и от пропускания углекислого газа. Стоимость таких изделий на порядок выше, чем его однослойный аналог.

Внесение барьерных добавок

В основном в качестве барьерных добавок используют те же компоненты, что и при создании многослойной бутылки: сополиэфир, как кислородопоглотитель и нейлон для защиты от ультрафиолета. Чем больше добавок входит в состав бутылки, тем она дороже, и к тому же от большого количества барьерных компонентов ПЭТ теряет свою прозрачность.

Альтернативные материалы

Практически единственным альтернативным решением при изготовлении пластиковых бутылок остается полиэтиленнафталат (ПЭН). Его термоустойчивые и барьерные свойства гораздо выше, чем у ПЭТ. ПЭН идеально подходит для производства тары под пивные продукты, единственный минус – его цена на порядок выше ПЭТа.

Пресс-формы – ключевое составляющее качественного продукта

Пресс-форма – практически конечный этап создания ПЭТ-бутылки и именно от нее зависит качество и внешний вид изделия. Для создания пресс-формы под ваш продукт, Вы должны представлять, что хотите увидеть в итоге, а высококвалифицированные специалисты помогут довести вид вашего товара до подходящего именно под ваш вид продукта.

«МиССП» предлагает готовое решение для Вашего бизнеса!

Кропоткинский завод «МиССП» предлагает Вам полностью готовую линию по производству и розливу в ПЭТ-бутылку. Завод на протяжении уже 35 лет активно работает в данном направлении, постоянно модернизируя и улучшая производство, сотрудничает с лучшими зарубежными компаниями и выпускает качественное оборудование, ничем не уступая иностранным аналогам. Завод предоставляет широкий выбор оборудования для предприятий разного типа и масштаба, оптимально выгодные условия для долгосрочного сотрудничества и оборудование только лучшего качества. С помощью высококвалифицированных специалистов и новейших 3D технологий Кропоткинский завод «МиССП» поможет Вам разработать индивидуальный и выгодный дизайн пресс-формы конкретно под Ваш вид продукта. Все предлагаемое оборудование изготовлено из высококачественных материалов по ГОСТ стандарту.

«МиССП» поможет Вам как в модернизации текущего производства, так и в построении линии с нуля. Специалисты завода полностью осуществляют все пусконаладочные работы, оказывают содействие в обучении и предоставляют гарантийное обслуживание.

www.missp.ru