Технология и используемое сырье | ПК Полимерстрой18

Технология и используемое сырье

Строительная отрасль, как и рынок строительных материалов это динамично развивающаяся и перспективная сфера экономики России с высокой степенью конкуренции.

В современных условиях на рынке появляются новые виды материалов, обладающие уникальными свойствами и потребительскими качествами, что выгодно отличает их от классических видов товаров заменителей.

Именно к таким видам продукции и относятся изделия из песчанополимерных композитов, сочетающие в себе лучшие свойства как бетонных, так и пластиковых строительных материалов (высокая прочность и надежность, долговечность, малый вес, привлекательный внешний вид и удобство монтажа).

Состав полимер песчаной композитной смеси

Полимер песчаный композит это искусственно созданный материал, не встречающийся в природе и сочетающий в себе качества несвойственные для других материалов.

Материал получается в результате равномерного смешения основных компонентов (наполнитель + полимер) при соблюдении заданного температурного режима, в результате чего происходит обволакивание полимером каждой частицы наполнителя. При последующей формовке и застывании полимер песчаная масса образует однородную монолитную структуру с высокой прочностью.

Для приготовления композитной смеси, используются следующее составляющие:

Песок

ПесокОсновным наполнителем композитной смеси является песок, при этом, технология допускает применение других — схожих с песком наполнителей минерального и прочего происхождения (отходы горно-обогатительных комбинатов, отсевы пород и прочее). При использовании песка применяется фракция до 3мм, желательно без глинистых включений с влажностью от 0,1% до 10,3%. Рассматриваемая технология позволяет добиться хороших показателей производительности на песке с высокой влажностью, при этом стоит учитывать, что с использованием песка с незначительной влажностью производительность увеличивается.

Полимеры

ПолимерыВ качестве полимерной составляющей смеси могут использоваться как первичные, так и вторичные полимеры. Рассматривая полимерпесчаную технологию, именно использование вторичных полимеров является наиболее привлекательным и экономически выгодным решением в силу низкой стоимости вторичного сырья. Для производства могут использоваться полимеры различных групп (ПНД, ПВД и т.д.). Технология допускается использование полимеров разных групп, при этом, важным условием является подбор полимеров с одинаковой температурой плавления.

Пигменты

ПигментыВ качестве пигментов, придающих цвет готовому изделию, могут использоваться как минеральные, так и органические красители широкой цветовой гаммы от различных производителей. При выборе органических красителей следует учитывать их устойчивость к воздействию УФ-лучей, а также к воздействию высоких температур в процессе приготовления полимерпесчаной смеси.

Источники полимерного сырья

Вторичные полимеры

источниками вторичного сырья могут служить пункты приемки и сбора отходов, сортировочные заводы, полигоны ТБО, предприятия производящие полимерную продукцию (заводы пластмасс — брак производства, литники, облой и т.д.), прочие организации, производящие сбор, сортировку и переработку полимерных материалов.

применение первичных полимеров является гарантией качества получаемого сырья, сырье уже подготовлено для производства и не требует какой либо дополнительной обработки. Основным минусом от использования первичных полимеров является их несоизмеримо высокая стоимость в сравнении с вторичными видами, что ведет к значительному увеличению себестоимости готового изделия.

18ps.ru

Оборудование для производства полимерпесчаных материалов

Полимерпесчаное оборудование предназначено для производства полимер песчаных материалов кровельных, строительных, отделочных и элементов благоустройства:

- черепица для кровли (Романская, Конек, Волна), производство черепицы от 120 м2 за смену.

- канализационные полимерпесчаные люки и крышки смотровых люков (легкая, средняя серия по ГОСТ 3634-99): изготовление люков от 50 штук за смену.

- полимерпесчаная тротуарная плитка, брусчатка, производительностью от 140м2 за смену.

- полимерпесчаная облицовочная плитка, фасадная, цокольная, террасная плитка — различных форм, размеров и цветов.

- бордюры, лотки, водостоки и прочие элементы благоустройства.

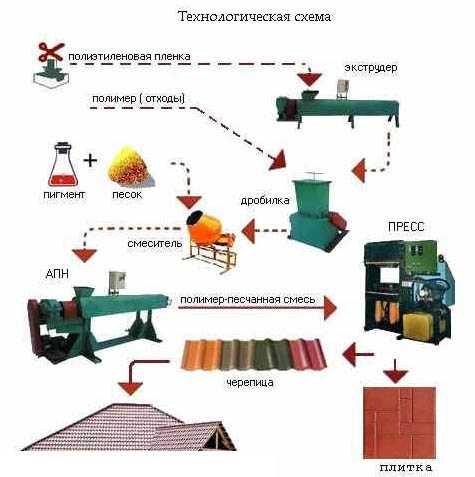

Способ производства полимерпесчаных материалов довольно прост и состоит из следующих этапов:

- подготовка компонентов смеси

- смешивание исходных компонентов

- плавление смеси

- формовка

- прессование изделий

- процесс затвердевания

- складирование готовой продукции.

Для производства используются три основных компонента:

- полимеры (первичные или вторичные)

- песок мелкой фракции без глинистых включений

- пигмент (краситель).

При этом могут применяться любые полимеры:

- ПНД (полиэтилен низкого давления)

- ПВД (полиэтилен высокого давления)

- пленка дробленая.

Использование вторичных полимеров помогает значительно сэкономить на закупке сырья и одновременно решает проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.).

На первом этапе производства полимерпесчаных материалов полимеры измельчают или покупают готовую полимерную крошку.

Второй этап включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки.

На третьем этапе производства, тщательно перемешанную сухую смесь, помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы и прессуют. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Полученные после формовки изделия выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания.

Готовый материал складывают на поддоны и отправляют на хранение.

Основное оборудование

1. Агрегат плавильно-нагревательный (АПН)

— установка для перемешивания и разогрева компонентов полимерпесчаного композита (песок, полимер, пигмент) и получения однородной массы консистенции тугого теста, в зависимости от модификации производительность АПН может достигать до 1000кг/час.

Предварительно подготовленная, равномерно промешанная смесь полимерных компонентов подается в разогретую рабочую камеру АПН через приемный бункер, шнеком проталкивается вглубь камеры. Шнек, вращаясь, обеспечивает перемешивание композитной смеси и ее продвижение внутри рабочей камеры с прохождением через три зоны нагрева.

В первой зоне нагрева осуществляется разогрев смеси и ее осушение (удаляется остаточная влага). Во второй зоне происходит пластификация полимеров, и, таким образом, получение однородной композитной массы, в последней зоне – обеспечивается поддержание температуры массы, требующейся для последующей ее формовки.

Готовая масса продвигается шнеком к выпускному окну, расположенному в выходном (переднем) фланце корпуса.

2. Пресс формовочный

— с усилием от 100 тонн и разными размерами рабочего стола. Получаемая масса в экструдере закладывается в пресс-форму установленную на рабочем столе пресса, формование изделия происходит под давлением при одновременном охлаждении пресс-формы, что позволяет значительно увеличить производительность, готовое изделие извлекается из формы нижними толкателями автоматически и готово к складированию на поддоны уже без дополнительного вылеживания (в отличии от цементных изделий).

3. Пресс-формы

— устанавливаются на формовочный пресс и позволяют производить следующие изделия: черепица, облицовочная плитка, террасная плитка, тротуарная плитка, брусчатка, бордюры, лотки, водостоки, канализационные люки, крышки и прочее. В зависимости от изделия, формы могут быть разных габаритов одноместные или на несколько изделий, формы выполняются с термозакалкой из качественных легированных сталей, в формах реализована эффективная система охлаждения, что обеспечивает высокий ресурс формы (до 5млн. формовок) в сочетании с высокой производительностью.

4. Дробилка радиальная

Использование радиальной дробилки позволяет сэкономить на полимере, т.к. стоимость отходов полимера на порядок ниже стоимости готового полимера.

Подробнее…

stroite.com

Оборудование для производства полимерпесчаной плитки

Полимерпесчаная тротуарная плитка превосходит по своим характеристикам обычную цементную тротуарную плитку. Полимерпесчаная плитка прочная, морозоустойчивая, имеет широкую цветовую гамму, может быть любых форм и размеров, с разнообразным рисунком. Способ производства полимерпесчаной плитки прост и состоит из нескольких этапов: подготовка компонентов смеси, смешивание исходных компонентов, плавление смеси, формовка и прессование изделий, процесс затвердевания, складирование готовой продукции.

Технология производства полимерпесчаной плитки

Для производства полимерпесчаной плитки требуется три компонента: полимеры (первичные или вторичные), песок однородной мелкой фракции без глинистых включений, термостойкий пигмент. Для производства плитки подойдут полимеры ПНД (полиэтилен низкого давления), ПВД (полиэтилен высокого давления), пленка дробленая. Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Второй этап производства полимерпесчаной плитки включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки. На третьем этапе производства тщательно перемешанную сухую смесь помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Из формы плитки выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания. Готовый материал складывают на поддоны и отправляют на хранение.

Оборудование для производства полимерпесчаной плитки

Предлагаем комплекс оборудования для производства полимерпесчаной тротуарной плитки:

- Щредер РРМ-1 для измельчения вторичного пластика или его модификации

- Агломератор АГЛ-01 для переработки пластика

- Смесительная установка — 2 штуки

- Экструдер (АПН)

- Пресс

- Пресс-форма

- Весы общего назначения

Оборудование для производства полимерпесчаной плитки позволяет создавать готовый продукт любых форм и цветов, с рисунком и без. Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Преимущества оборудования для производства полимерпесчаной плитки:

- Экономичность. Возможность использования в качестве сырья промышленных отходов, низкие энергозатраты.

- Рентабельность. Продукция востребована на рынке, затраты на производство окупаются в короткие сроки.

- Надежность, гарантия и гарантийное обслуживание оборудования

- Доступные цены.

При заказе оборудования для производства полимерпесчаной плитки наша компания по желанию заказчика выполнит доставку оборудования, работы по пуско-наладке оборудования, обучению специалистов, осуществляет дальнейшее обслуживание и ремонт оборудования.

Актуальные цены на оборудование для производства полимерпесчаной плитки в прайс-листе.

www.bmpa.ru

Полимерпесчаная продукция | ПК Полимерстрой18

Преимущества нашей продукции

Готовая продукция

Из композитов высокого качества подтвержденные сертификатами и лабораторными испытаниями

Большие объемы

Высокая производительность, большие объемы произведенные на оборудовании ПК Полимерстрой18

Качество продукции

Презентабельный вид, правильные геометрические формы, высокий эксплуатационный срок.

Полимерпесчаная композиция

Полимер-песчанная композиция – это материал, произведенный из вторичного пластика как связующего и наполнителя кварцевый песок.Альтернатива традиционным материалам: чугун, бетон или кирпич. Данный материал имеет внушительный ряд важных преимуществ, такие как:

Долговечность

эксплуатационный срок изделий из полимер-песчаного материала свыше 100 лет

высокая ударопрочность

что помогает избежать деформации и повреждений при транспортировке и монтажных работах.

легковесность

полимер-песчаные изделия весят в несколько раз меньше, чем их цементные аналоги

низкая цена

относительно низкая цена

высокая степень устойчивости

к воздействию окружающей среды

абсолютная экологичность

пластик, строительный песок и крситель — абсолютно не активны и безвредны для людей

Все изделия произведенные на оборудовании и производстве ПК Полимерстрой18 проходят испытания, регулярно тестируются на перечисленные выше качественные характеристики, подтверждено сертификатами. Производится контроль качества выпускаемых полимерпесчаных изделий.

Наличие собственного производства позволяет формировать складскую программу продукции, вести отгрузку по поступившим заказам в короткие сроки, производить доставку заказа к обозначенному месту в срок.

Ознакомиться со всей продукцией, производимой на оборудовании полимерпесчаном, на производственном участке ПК Полимерстрой18, сделать заказ , можно на сайте www.ppi18.ru

Весь ассортимент пресс-форм для производства подобной продукции представлен в разделе «Пресс-формы»

18ps.ru

организация производства, оборудование, смета расходов и способы экономии

Спрос на полимерно-песчаную плитку постоянно растет. Этот сравнительно новый материал приобрел большую популярность благодаря своей практичности, долговечности и эстетичному внешнему виду. Он пришел на смену обычной цементной плитке, недостатками которой были: низкая морозостойкость; высокая амортизация; неприглядный внешний вид.

Ещё одним плюсом полимерно-песчаной плитки является практически полное отсутствие лома при транспортировке. В этой статье речь пойдет о том, как наладить производство этого материала, какие будут расходы, какое оборудование для этого понадобится.

Оборудование для производства плитки

Конечно, сегодня можно найти множество самых разнообразных агрегатов, которые подходят для этой цели. Но если вы подбираете оборудование для производства полимерпесчаной плитки, тогда вам стоит помнить о его современности и высоком качестве.

Для полноценного производства понадобится специализированное оборудование. Стоимость его зависит от предполагаемых производимых объемов и степени изнашиваемости станков. Минимальный набор оборудования:

- Экструдер, или плавильно-нагревательный агрегат.

- Пресс для работы с полимерпесчаными материалами.

- Форма, изготовленная из специальной закаленной стали.

- Бетоносмеситель, объемом 500л.

Процесс изготовления.

- Агломерирование полимеров. Этот этап применяется, если производство включает в себя переработку пластиковых отходов. Если же предприятие закупает готовую полимерную крошку, то необходимость переработки отпадает.

- Перемешивание исходного сырья. Выполняется при помощи бетоносмесителя.

- Нагревание полимерно-песчаного состава экструдером.

- Прессование плитки и придание ей формы.

- Охлаждение и складирование готовой продукции.

Помещение и склад

Полимерпесчаное производство занимает сравнительно немного места, и включает в себя три зоны:

Склад для исходного сырья. Занимает площадь 25−35м2. Не требует отопления.

Склад для исходного сырья. Занимает площадь 25−35м2. Не требует отопления.- Зона производственной линии. Для расстановки оборудования потребуется около 70м2. Также не требуется отопительной системы, станки вырабатывают достаточно тепла при работе.

- Склад готовой продукции. По площади занимает 100−200м2. Особых условий для хранения полимерно-песчаной плитки нет. Можно складировать её под навесом. Если такой возможности нет, то допускается хранение под открытым небом.

Расходы и способы экономии

Сейчас государство выделяет большие средства на поддержку и развитие малого и среднего бизнеса, особенно в производственной сфере.

Сейчас государство выделяет большие средства на поддержку и развитие малого и среднего бизнеса, особенно в производственной сфере.

Поэтому перед тем как открывать производство плитки полимерпесчаной или любой другой, стоит осведомиться о проведении в вашем регионе конкурсов на получение гранта от государства.

Конечно, выиграть грант — дело не простое. Понадобится соблюсти множество условий и пройти ряд бюрократических процедур. Если вам удастся победить в конкурсе, то государство сможет покрыть более 50% расходов на открытие бизнеса. Также грант может способствовать получению разного рода субсидий и скидок, например, на оплату электроэнергии или на аренду помещения.

Расходы можно существенно сократить, если применять в производстве вторичное сырье. Такое производство будет экологичным. В любом случае без постоянных расходов не обойтись. Они включают в себя:

- оплату за электричество;

- зарплату работников;

- налоги;

- аренду помещения;

- закупку и поставку сырья.

Сбыт готовой продукции

Существует несколько вариантов реализации изделий. В первую очередь надо будет нацелиться на оптово-розничные строительные сети (стройбазы, оптовые склады, рынки, строительные магазины).

Существует несколько вариантов реализации изделий. В первую очередь надо будет нацелиться на оптово-розничные строительные сети (стройбазы, оптовые склады, рынки, строительные магазины).

Также стоит найти пути взаимодействия со строительными бригадами, которые специализируются на укладке полимерно-песчаной тротуарной плитки.

Производство предполагает низкую цену сбыта. Именно цена является главным аргументом при переговорах с потенциальными покупателями.

Плитку можно реализовывать через агентскую сеть. Это сеть посредников, которые реализуют товар со своей наценкой от вашего имени. Проще говоря, это внештатные продавцы, с которыми заключается агентский договор. В договоре прописываются все условия сотрудничества с агентом: процент наценки, варианты мест реализации и т. д.

При работе с агентом стоит учесть, что вся ответственность по контролю оплаты, по поставке товара и сроках лежит на вас. Реализация товара через агентскую сеть — это хороший вариант сбыта, но следует тщательно подбирать посредников и жестко регламентировать работу с ними в договоре.

tokar.guru

Оборудование для производства полимерпесчаной черепицы, модели, цены

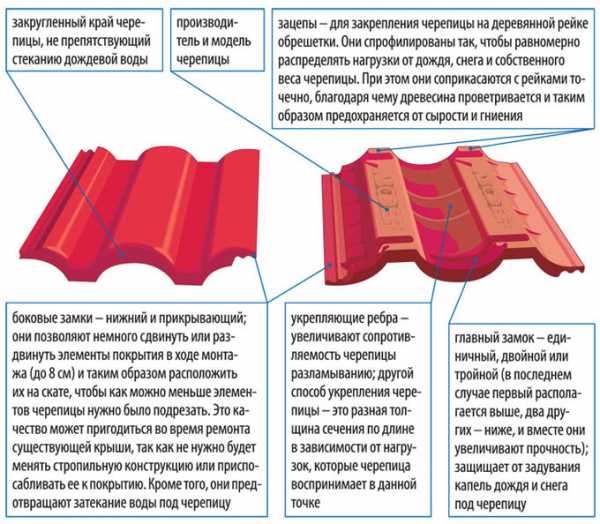

В начале 90-х годов прошлого века на европейском строительном рынке появился инновационный материал – полимерпесчаная черепица. Композитная кровля по сравнению с привычной керамикой характеризуется повышенной прочностью и стойкостью к ударам, малым удельным весом, широкой палитрой цветов. Дополнительным плюсом является демократичная цена, объясняемая доступностью сырья. Нужно наладить поступление вторичных отходов, найти помещение, приобрести станки и расположить их в соответствии с технологической схемой.

Оглавление:

- Особенности изготовления черепицы

- Обзор и характеристики станков

- Стоимость

Технология производства и необходимое оборудование

Сырьем для формовки служат кварцевый песок, предварительно переработанные пластиковые отходы и красители, играющие также роль связки в смеси.

1. Полимерный компонент. Он представляет собой комбинацию агломерата, получаемого в ходе плавления обычного полиэтилена, и твердой части (полистирола, полипропилена, ABS-пластика). Благодаря мягким полиэтиленам будущая кровля не будет бояться морозов и приобретет глянец, а «жесткий» продукт обеспечит термостойкость под воздействием солнечных лучей.

Не нужно тщательно сортировать, мыть и сушить отходы. Достаточно просто запускать 40-50 % мягких и 60-50 % твердых пластмасс – примерно в таком соотношении они поступают на свалки. Желательно сразу отделить тугоплавкие поликарбонаты, фторопласты, резину, мелкий металлический лом, фольгу. Бумага и легкоплавкие включения сгорают при переплавке сырья.

2. Песок (наполнитель) должен быть крупнофракционным (3 мм), сухим, без глинистых и пылевидных частиц. К происхождению и цвету сыпучего материала особые требования не предъявляются.

3. Разнообразные пигменты позволяют получить на выходе полимерную черепицу любого желаемого оттенка. Чтобы кровля не выцвела раньше времени, следует поискать надежную марку краски.

Важно, чтобы производство велось с соблюдением правильных пропорций всех составляющих: полимерный материал – 24 %, песок – 75 %, краситель – 1 %.

Изготовление черепицы происходит поэтапно:

- Сушка песка. Его засыпают в загрузочный бункер, далее он поступает в питатель, который дозированно подает его на транспортер, а далее – в камеру, куда подаются подогретые с помощью горелки газы или воздух. Готовый песок попадает в разгрузочную камеру.

- Измельчение пластмассовых отходов. Чтобы разнокалиберный полимерный компонент стал однородным, его пропускают через дробильный станок.

- Перемешивание. Для этой операции используют экструзионное оборудование, в которое загружают дробленый твердый полимерный продукт, а также полиэтиленовую и полипропиленовую пленку. Внутри машины-экструдера создается высокая температура, при которой составляющие перемешиваются и сплавляются до образования вязкой тестообразной массы. Из нее формируют шары диаметром до 10 см и погружают в воду для остывания. Далее их извлекают из жидкости и выдерживают на воздухе для полного охлаждения и схватывания.

- Повторное измельчение. Остывшие шары вновь пропускают через дробилку.

- Приготовление полимер-песчаной смеси. Это производство является вредным, его следует изолировать от заготовительного участка. В помещении, где будет работать станок, устанавливают мощную вентиляцию для удаления вредных газообразных отходов.

Дробленый полимерный полуфабрикат, сухой песок и пигменты загружают в термосмеситель. Готовая масса, нагретая до 180оС, выдавливается из камеры при открытии заслонки. Оператор отсекает ножом порцию весом примерно 2 кг –именно столько идет на изготовление одной полимерной черепицы.

После взвешивания лепешка с помощью совка укладывается в форму и отправляется под пресс. Последний этап имеет свои нюансы.

- Чтобы получить глянцевую продукцию, прессовое оборудование настраивают на неравномерное охлаждение прессформы. Ее верхняя половинка имеет температуру 80о, а нижняя – всего 45о. Низ должен охлаждаться как можно быстрее, чтобы черепица сформировалась за 30-50 секунд. В таких условиях полимерный состав поднимается вверх и заполняет поры между песчинками на поверхности.

- Чтобы неравномерно охлажденные изделия не «повело», их укладывают на стол и придавливают грузом. Если не выдержать это условие, кровля будет неровной.

- Производство матовой разновидности требует равномерного быстрого охлаждения верхней и нижней форм.

Обзор популярных моделей станков

Изготовление полимерпесчаной черепицы по силам мелким предпринимателям. В этом случае есть смысл купить доступные по цене компактные агрегаты (можно б/у) и разместить их в приспособленном помещении. Оборудование выбирают по следующим критериям:

- Сушилка. С этой целью в основном применяют барабанные установки разной производительности. При вращении камеры песок пересыпается и быстрее просушивается (процесс ускоряется, если изнутри на барабане имеются лопасти для перемешивания сыпучего продукта).

- Измельчитель полимерных отходов. Желательно купить дробилку, которая способна перемолоть любое пластиковое сырье: банки, канистры, пленку, тазики.

- Экструдер. Его выбирают в зависимости от прогнозируемого выпуска продукции. Максимальная производительность достигает 1000 кг/час.

- Пресс для формовки. Станок должен обладать усилием примерно 100 т. Если планируется изготовление не только полимерпесчаной черепицы, но и тротуарной плитки, бордюров, желательно выбрать стол с регулируемыми размерами.

Иногда в целях снижения затрат приобретается б/у оснастка, но на ней лучше не экономить. Лишь качественные прессформы, изготовленные из легированных сталей с последующей термообработкой, способны отработать 5 млн формовочных циклов и обеспечить выпуск кондиционных изделий.

В качестве примера приведем несколько моделей машин для операций, входящих в технологический цикл.

1. Сушильная установка барабанного типа СБП.

Ее применяют для любых сыпучих материалов, работает она на природном газе или дизтопливе. На раме жестко закреплен электропривод, передающий вращение на бандажи барабана. В момент разгрузки песок нагрет до +80о, поэтому можно дополнительно приобрести охладитель.

Оборудование серии СБП характеризуется широким диапазоном рабочих характеристик:

- габариты – от 3000х950 до 13500х2200 мм;

- емкость барабана – от 2,12 до 51,3 м3;

- мощность горелки – от 100 до 16000 кВт;

- производительность – от 1,25 до 50 т/ч;

- мощность электропривода – 5-15 кВт.

2. Роторная дробилка ИПР (измельчитель полимеров).

Станок собран из таких узлов: станины, ротора, корпуса, загрузочного бункера, электропривода. На станине закреплены корпус и электродвигатель с ременной передачей. В корпусной части на подшипниковых опорах вращается режущее устройство (ротор) с ножами, присоединенными к боковым дискам. Отходы закладывают в загрузочную горловину вручную или автоматически. Размеры готовой фракции зависят от габаритов ячеек сетки, закрепленной внизу измельчителя.

Дробилка отличается жесткой конструкцией, отсутствием пыли, минимальным уровнем шума и высоким КПД. Станок имеет следующие технические данные:

- диаметр ротора – 250-500 мм;

- частота вращения ротора – 450-1100 об/мин;

- мощность двигателя – 7,5-45 кВт;

- вес – 500-2700 кг.

3. Экструдер ЭГ-300.

Служит для плавления разнофракционного мягкого и твердого пластика. Станок состоит из металлического корпуса с загрузочным бункером, электропривода (двигателя и редуктора), ленточных электронагревателей, регулятора температуры, окна выгрузки.

Технические характеристики:

- производительность – не менее 300 кг/час;

- источник питания – 3-фазная сеть переменного тока напряжением 380 В;

- мощность электродвигателя – 2,2 кВт;

- общая потребляемая мощность – 11,2 кВт;

- габариты – 3600х1200х400 мм.

4. Термошнековая машина АПН.

Агрегат плавильно-нагревательный работает по принципу непрерывного действия. Служит для перемешивания дробленых полимеров с песчаным наполнителем и красителем, а также приготовления горячей массы для подачи в пресс. Количество рабочей смеси в нем поддерживают на одном уровне, добавляя по мере выгрузки следующие порции. Чтобы полимерпесчаная черепица получилась качественной, песчинки должны полностью покрыться полимерной оболочкой.

АПН состоит из рамы, корпуса-трубы, бункера, заслонки, шнека, привода (двигателя, цепной муфты и редуктора), нагревателей, заслонки, ограждения, двух датчиков контроля температуры. Корпус изолирован теплоизоляционным материалом, габариты – 520х3200х1230 мм.

5. Формовочный пресс гидравлический ПАШ-1.

5. Формовочный пресс гидравлический ПАШ-1.

Станок для прессования полимерпесчаной черепицы создает усилие до 100 т. Оборудование оснащено шестеренным гидронасосом НШ-10, трехфазным электродвигателем мощностью 5,5 кВт, габариты – 1000х500х2000 мм.

Линии полного цикла

Если планируется производство больших объемов продукции, лучше приобретать комплекс установок, полностью обеспечивающий весь процесс. Его выпускают в России, причем стоимость весьма приемлема.

1. Полимерстрой 18 (Ижевск).

Компания поставляет высококачественные машины из Китая, а также практикует изготовление собственных разработок. К последним относятся экструдеры, плавильно-нагревательное оборудование (до 600 кг/час), прессы с усилием 100-400 т. Измельчать полимерный лом (твердый, мягкий, пленочный) предлагается на дробилках отечественного и китайского производства. Их мощность – не более 300 Вт, получаемая фракция – 5-8 мм.

2. Монолит (Златоуст).

В комплекс входят:

- радиальная дробилка б/у полимеров (толщина пластика до 8 мм) – 100 кг/час;

- экструдер собственной разработки «Мастек» – 500-600 кг/час;

- полуавтоматический пресс – усилие 100 т.

Дополнительно можно приобрести сушилку-просеиватель для песка, агломератор для получения гранул из полиэтилена, принудительный смеситель.

Расценки

Стоимость оборудования для изготовления черепицы из полимерных отходов.

| Наименование | Цена, рубли |

| Базовый комплект «Полимер-Технология» (Орск) –измельчитель, экструдер, термошнекосмеситель | 772 000 |

| Экструдер Э-100 | 167 000 |

| Дробилка для полимеров РС-300 | 195 600 |

| Сушильный бункер для полимеров до 200 кг | 44 650 |

stroitel-list.ru

Оборудование для производства полимерпесчаных изделий

Линия по производству полимерпесчаных изделий (далее ЛППИ) предназначена для изготовления полимерпесчаных изделий (люков канализационных, люков ГТС, черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, столбиков, дорожных и тротуарных решеток, МАФ и др.)

Таким образом, ЛППИ — это оборудование для производства полимерпесчаной черепицы, оборудование для производства полимерпесчаной плитки, оборудование для производства полимерпесчаных люков, оборудование для производства других всевозможных полимерпесчаных изделий.

Полимерпесчаные изделия по сравнению с традиционно применяемыми цементными тротуарными плитками и керамической черепицей обладают рядом уникальных свойств. Они в два раза легче, обладают почти нулевым водопоглощением, более чем в два раза прочнее на изгиб, имеют прекрасную морозостойкость (более 150 морозоциклов), имеют низкую истираемость, особенно важную для тротуарной плитки.

Назначение

НАЗНАЧЕНИЕ ЛИНИИ ПО ПРОИЗВОДСТВУ ПОЛИМЕРПЕСЧАНЫХ ИЗДЕЛИЙ ЛППИ:

Линия по производству полимерно-песчаных изделий (далее по тексту – линия) предназначена для изготовления полимерпесчаных изделий (черепицы, кровельных элементов различной сложности, тротуарной плитки, дорожных бордюров, дорожных столбиков, канализационных люков, люков ГТС, малых архитектурных форм, элементов дорожного строительства, ВСЕГО БОЛЕЕ 20 ВИДОВ ИЗДЕЛИЙ ПО ЖЕЛАНИЮ ЗАКАЗЧИКА и т.д.).

Сырьём для производства полимер-песчаных изделий являются первичные полимеры, вторичное полимерное сырьё и полимерные отходы: отходы полиэтилена, использованная полиэтиленовая плёнка, полимерные отходы, вторичные полимеры, различные полимеры (ПЭТ, ПВД, ПВХ, ПНД, ПП, ПС) и пластмасса, получаемые при сортировке и селекции коммунальных отходов, а также просеянный песок и пигменты красители.

Преимущества оборудования производства полимерпесчаных изделий и выбранной технологии:

- Наличие дешевого вторичного полимерного сырья (пакеты, тепличная пленка (б/у), промышленные отходы полимерных производств).

- Возможность работать в продолжительном цикле производства (2-3 смены).

- Производимая продукция в процессе производства может окрашиваться в любой цвет по желанию Заказчика.

- Высокий уровень рентабельности, не менее 100 %.

- Небольшой штат рабочих.

- Малая занимаемая площадь, возможность компактного размещения.

Характеристики

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЛИНИИ ЛППИ (НА ПРИМЕРЕ ЧЕРЕПИЦЫ РОМАНСКОЙ):

- Производительность при работе в одну смену — 405 шт. или 45 м2

- Производительность смесителя — до 110 кг/ч

- Средняя потребляемая мощность — до 38кВт

- Обслуживающий персонал — 2 чел./смена

- Габаритные размеры (д х ш х в) — 10000 х 4000 х 4000 мм

- Минимальная производственная площадь — 200 м2

- Высота помещения — от 4,5 м

Оборудование

В СОСТАВ ПОЛИМЕРПЕСЧАНОГО ОБОРУДОВАНИЯ В СТАНДАРТНОЙ КОМПЛЕКТАЦИИ ВХОДЯТ:

Установка нагрева песка с эстакадой (предназначен для нагрева песка):

- Габаритные размеры: 3000х3400х3100 мм

- Мощность нагрева: 19,2 кВт

- Объём песка: 0,13 м3

- Масса бункера (без песка): 400 кг

- Производительность: 150-250 кг/ч

Смеситель полимербетона (предназначен для смеси песка и полимеров и экструзии готовой массы):

- Габаритные размеры: 3500х900х1400 мм

- Мощность двигателя: 15 кВт

- Мощность нагрева: 12,5 кВт

- Вес: 907 кг

- Производительность: 150-500 кг/ч

Пресс 100 т/с (один для всех пресс-форм изделий, предназначен для прессования полимерно-песчаной массы в готовые изделия):

- Габаритные размеры: 2200х1450х960 мм

- Вес: 2,5

- Привод: 4 кВт

- Усилие прессования: 60-100 т/с

Щит управления (предназначен для управления технологическим оборудованием линии):

- Габаритные размеры: 660х510х1900 мм

Агломератор полимерных материалов:

- Габаритные размеры: 1200x620x1600 мм

- Мощность двигателя: 18,5 кВт

- Вес: 450 кг

- Производительность: 150-200 кг/ч

Предназначен для измельчения отходов полимерной плёнки и получения агломерата, пригодного для дальнейшей переработки в экструдерах и литьевых машинах в готовую продукцию.

Измельчитель полимеров и пленок (предназначен для измельчения полимеров для дальнейшего изготовления полимерпесчаной смеси):

- Габаритные размеры: 1325x1156x1843 мм

- Мощность двигателя: 15 кВт

- Вес: 1 т

- Производительность: 180-200 кг/ч

Пресс-формы — согласно каталогу пресс-форм.

Получаемая продукция: черепица, кровельные элементы различной сложности, тротуарная плитка, дорожные бордюры, дорожные столбики, канализационные люки, малые архитектурные формы, элементы дорожного строительства.

Фото

Установка нагрева песка:

Смеситель полимербетона:

Щит управления:

Измельчитель полимеров и пленок:

Видео

Линия по производству полимерпесчаных изделий в работе:

Услуги по привязке оборудования к месту, монтажу, пусконаладочным работам, выпуском опытной партии и обучением персонала входят в стоимость оборудования.

По желанию клиента оборудование полимерпечасного производства ЛППИ комплектуется пресс-формами – черепица романская, пазовая, ленточная, коньковая, плитка пола, тротуарная плитка, бордюрный камень, дорожный столб, греющая плита, дорожные люки различного предназначения, и т.д.

Возможно изготовление пресс-формы для ЛЮБОГО изделия по желанию заказчика.

Условия оплаты и поставки — предоплата 50% после подписания договора, 50% после приемки и испытаний оборудования, перед отгрузкой.

Гарантия 1 год. Послегарантийное обслуживание.

Срок изготовления оборудования – 30 рабочих дней с момента предварительной оплаты.

теги: полимерпесчаное производство изделия, оборудование для производства полимерпесчаной плитки, черепицы, люков, полимерпесчаное оборудование цена, оборудование для производства полимерно песчаной плитки технология

sifania.by