Технологический процесс производства резиновых изделий — МегаЛекции

Глава 3. Разработка мероприятий по совершенствованию деятельности предприятия ООО «ТермопластМ»

Обоснование актуальность проекта

Для успешного функционирования предприятия в условиях рыночных отношений решающее значение должно принадлежать обновлению и эффективности используемой техники и технологии. Только постоянное обновление основных производственных фондов позволит предприятию производить конкурентоспособную продукцию, удовлетворять спрос, который быстро изменяется, приспосабливаться к условиям рыночной конкуренции.

Основными мероприятиями по совершенствованию технологического процесса резиновых изделий являются: обновление действующих машин и оборудования, применение в процессе производства новых материалов и широкое внедрение достижений науки во все отрасли народного хозяйства.

Ежегодно создается большое число новых машин, оборудования, приборов и инструментов, наряду с этим снимается с производства значительное количество устаревших конструкций машин, станков, приборов.

Оборудование и технологии, применяемые на большинстве российских предприятий давно уже устарели. Ввиду данной причины, производительность низкая, высокая энергоемкость, велика доля брака, себестоимость продукции высока и т.д.

Анализ производственной деятельности ООО «Теропласт М» показал, что данное предприятие не является исключением. Для изготовления резиновых изделий используется метод прессования на оборудовании введенном в эксплуатацию в 1982 году. Амортизационный срок уже прошел, т.к срок его эксплуатации превышает 30 лет. Следует заметить, что в передовых странах мира, при стремительных научно-технических переменах, старыми считаются уже десятилетние машины и оборудование. По этой причине повышение производительности, снижение трудоёмкости и расходов на заработную плату, повышение качества и стабильности качества изделий, а также в большинстве случаев снижение издержек связанных с безвозвратными потерями (отходами производства) является актуальным для предприятия ООО «Термопласт М». предлагаем заменить метод прессования на метод литья под давлением. Для достижения поставленных целей предусматривается заменить метод прессования на метод литья под давлением.

Основные преимущества метода литья под давлением по сравнению с прессованием состоят в следующем:

— резко повышается производительность вследствие сокращения времени вулканизации;

— отпадает необходимость приготовления точных по массе и размерам заготовок,

— сокращаются потери смеси,

— повышается качество изготовляемых изделий,

— сокращается, а в ряде случаев исключается последующая обработка изделий после вулканизации,

— создаются благоприятные условия для механизации процесса производства формовых изделий.

Технологический процесс производства резиновых изделий

Технологический процесс прессования состоит из следующих операций:

Подготовка пресс-форм к прессованию. Пресс-формы нагреваются до 150 ± 5° и смазываются 10%-ным раствором мыла.

Прессование. После подсушки смазки в пресс-форму закладывается подготовленная арматура и заготовка (сырая резина). При прессовании в открытых пресс-формах арматура закладывается в гнездо пресс-формы, а в свободное пространство гнезда — сырая резина.

Если прессование производится в литьевых пресс-формах, арматура закладывается в гнездо пресс-формы, а сырая резина — в загрузочную камеру.

Пресс-форма для изготовления деталей из резины устанавливается на прессе, после чего дается необходимое давление до полного смыкания пресс-формы. Величина удельного давления на пресс-форму должна быть: для армированных деталей — не менее 50—60 МПа, для неармированных деталей — не менее 25—30 МПа.

Вулканизация. Пресс-форма с арматурой и резиновой заготовкой выдерживается на прессе в течение 30—60 мин. при температуре 145 ± 3°. Оптимальное время выдержки и рабочая температура подбираются экспериментальным или опытным путем, в зависимости от марки сырой резины, толщины стенок и конфигурации детали. По окончании процесса вулканизации пресс- форма снимается с пресса, разбирается, из нее извлекается готовая деталь, пресс-форма чистится, после чего в нее опять закладывается новая арматура и сырая резина для прессования новой детали.

Обрезка облоя. Облой на готовой детали обрезается ножницами или специальными просечками. Готовые детали подвергаются техническому контролю.

Этот широко распространенный способ изготовления резиновых деталей обладает весьма существенным недостатком из-за того, что вулканизация производится непосредственно на прессах, которые имеют низкую пропускную способность. Если учесть, что выдержка отдельных деталей при вулканизации доходит до 1 часа, то пропускная, способность одного пресса при одноместной пресс-форме составит всего 8 деталей за смену.

Более производительным является способ вулканизации в термошкафах, когда пресс-формы снимаются с прессов после опрессования заготовок. В этом случае вулканизация производится следующим образом.

Пресс-форма снимается с пресса и в неразобранном виде помещается в нагретый до температуры 147° термошкаф, где выдерживается в течение 30—60 мин. Затем пресс-форма извлекается из термошкафа, разбирается, из нее вынимается готовая деталь и закладывается новая заготовка, после чего процесс прессования и вулканизации повторяется.

ических циклов.

Схема технологического процесса прессования представлена на рис. 3.1.

Рис. 3.1. Схема технологического процесса прессования

Старый пресс Inapasik DRE -120 на предприятии ООО «Темопласт М» содержит много металла, громоздкий и неудобный в эксплуатации. Он изображен на рисунке 3.2.

Рис. 3.2. Пресс Inapasik DRE -120

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

megalektsii.ru

Изготовление изделий из резины, прессование изделий из резины в Санкт-Петербурге и Москве

Горячее прессование изделий из резины на заказ

Наша компания производит резинотехнические изделия любых конфигураций на пресс-формах заказчика, или на пресс формах изготовленных по заданию / эскизам заказчика.

Своим заказчикам

— Манжеты,

—Сальники,

— Кольца резиновые,

— Пластины,

— Любые уплотнители,

— Заглушки резиновые.

Мы сможем воплотить любые идеи заказчика, связанные с изготовлением изделий из резины от разработки чертежей и изготовление пресс форм до выпуска требуемой партии готовой продукции на нашем оборудовании.

Для оформления заявки на изготовления РТИ изделия, Вам необходимо заполнить опросный лист в свободной форме. В данной заявке должны быть указаны габариты изделия, требования к качеству его поверхности, тверрдость изделия, условия эксплуотации (температура, давления и среда эксплуотации) требуемое количество изделий.

Одним из наиболее распространенных методов изготовления формовых РТИ является прессовый метод. Такая технология, как горячее прессование резины сравнительно проста и не требует сложного оборудования.

Формование изделий из резины (РТИ изделий) состоит из помещения сырой резиновой смеси во внутреннюю полость прессформы, ручным способом. Под требуемым давлением резиновой смеси придается форма полости прессформы.

С целью получения качественных монолитных изделий и предотвращения их пористости большинство резиновых изделий вулканизируются под давлением. Образование воздушных включений при горячем прессовании резины объясняется наличием влаги и легколетучих веществ в резиновой смеси. При нагревании резиновой смеси влага и летучие вещества создают микроочаги внутреннего давления по всей массе изделия, приводящие к образованию полостей – пор. При вулканизации необходимо подвергнуть изделие внешнему давлению, превышающему возможную величину внутреннего давления или провести процесс одно или многократной подпрессовки. Процесс подпресовки заключается в кратковременном открытии пресс формы с последующем смыканием. Подпрессовка необходима для выхода воздуха из полости прессформы.

Продолжительность вулканизации ряда изделий в процессе горячего прессования резины значительно превышает продолжительность цикла заполнения прессформы резиновой смеси и придания ей требуемой геометрии.

Материал, являющейся композиций каучука помещают во внутреннюю полость пресс-формы, запрессовывают и отформовывают изделие. Процесс формование изделий из резины в пресс-формах осуществляют между плитами гидравлического пресса. Реже формование изделий из резины выполняют в автоклавах и многопозиционных вулканизаторах. При осуществлении процесса пресс-форма предварительно разогревается до температуры вулканизации (130 – 200ОС).

Для заполнения резиновой смесью полость формы и получения качественно отформованного изделия, заготовке придают конфигурацию, повторяющую геометрию формообразующей полости (гнезда) формы.

Горячее прессование изделий из резины сопровождается контролем их массы, через регламентированное количество отпрессовок. Масса закладываемого сырья должна быть равна массе изделия с допуском 3—5%. Снижение массы закладываемого материала вызывает недопрессовку, а излишняя масса приводит к искажению размеров получаемого изделия и к большим выпрессовкам. Заготовки прессуемого изделия имеют вес выше нормальной массы изделия, при этом вулканизованные отходы составляют 10% и более.

После стадии горячее прессование резины следует стадия вулканизации: резиновая смесь теряет текучесть, становится эластичной, прочной, приобретает другие, характерные для резины свойства.

Скорость горячего прессования и производительность пресса зависят от массы изделия и его объема, продолжительности технологического цикла, быстроходности пресса и гнездности прессформы.

domrezin.ru

Резины прессование — Справочник химика 21

Трение эластомеров относительно различных твердых поверхностей играет как положительную, так и отрицательную роль. Положительную—при фрикционной передаче, фрикционных тормозах, в транспортной и ременной передачах. Отрицательную — при работе подвижных уплотнений, подшипников и т. д. В первом случае трение имеет место либо при практически неподвижном контакте, либо при малых скоростях скольжения V, не приводящих к заметному разогреву и износу. Во втором случае трение стремятся снизить применением смазочных материалов, что позволяет применять резиновые подшипники при больших скоростях. Кроме того, трение играет важную роль в процессах изготовления изделий из резины (прессование, штамповка, шприцевание, вальцевание и каландрование резиновых смесей).В последнее время прием прессования твердых образцов получил довольно широкое распространение [12, 13]. Под большим давлением прессуется смесь порошка исследуемого вещества с оптически прозрачным в инфракрасно области материалом. Чаще всего пользуются бромистым калием, предварительно размолотым и просушенным. Прессование порошка производится в специальном устройстве — пресс-форме [14, 15] под вакуумом. Разобранная пресс-форма, аналогичная описанной в работе [416], представлена па рис. 1. Герметизация при откачке обеспечивается прокладками из вакуумной резины. Прессование может производиться гидравлическим прессом (например П2-60-А ). Так как пропускание образца и качество спектра его зависят от времени [c.47]

Для изготовления прокладок, выдерживающих давление взрыва, предложено использовать теплостойкую резину или асбест. Кольцевые прокладки из прессованного асбеста толщиной около 1,6 мм показали хорошую устойчивость при соответствующих взрывных испытаниях. [c.113]

Силоксановые резиновые смеси перерабатывают методами простого или литьевого прессования, литьем под давлением на литьевых машинах для получения формованных изделий, шприцеванием для получения профильных изделий и кабельной изоляции, вальцеванием и каландрованием для изготовления листов из компактной или вспененной резины, покрытий на текстиле, синтетических тканях и стеклотканях, полимерных пленках и т. д. Композиции холодного отверждения используются для заливки, пропитки, нанесения покрытий и промазывания при этом не требуется специального оборудования. [c.490]

Литьевое оборудование. Самым распространенным методом формования резины является прессование, однако методу литья под давлением и литьевому оборудованию в настоящее время уделяется большое внимание. По сообщениям, 150 фирм используют 450 машин для литья под давлением. Доминирующими в США являются литьевые машины плунжерного типа, доля которых составляет 90% от всех литьевых машин, применяемых в процессах переработки эластомеров. [c.207]

В сальнике завода Борец (Москва) из таких материалов выполнены конические уплотняющие кольца / (рис. VII. 118). Разделяющие их дроссельное кольцо 2 и охватывающие нажимные кольца 3 изготовлены из стеклопластика. В связи с пластичностью материала уплотняющих колец радиальный зазор между нажимными кольцами и штоком должен быть не более 0,10 мм. Промежуток между нажимными кольцами перекрыт кольцом 4 из маслостойкой резины, надетым с натягом. Первоначальное уплотнение сальника создается осевыми пружинами 5. Уплотняющие кольца выполнены с углом конусности 45°, имеют один прорез и пригнаны к штоку по посадке скольжения второго класса точности. Сальник предназначен для компрессоров со смазкой цилиндров и без смазки. В первом случае материалом уплотняющих колец служит прессованный фторопласт с асбестом. Во втором случае кольца выполняются из композиций фторопласта с коксовой мукой или с графитом и двусернистым молибденом в зависимости от применения их для сжатия влажного или сухого газа. Сальник, показанный на рис. VII. 118, предназначен для давления до [c.422]

Расчет норм расхода сырья, материалов должен Включать использование вторичного сырья. Вторичное сырье образуется как из промышленных отходов (отвалов, стоков, выбросов или при раскрое, прессовании и т. п.), так и из бытовых отходов (использованные изделия из резины, пластмасс, синтетических волокон и т. п.). Наиболее рациональна организация так называемого замкнутого цикла безотходной технологии. При невозможности для тех или иных производств полностью исключить отходы их количество должно быть сведено к минимуму. [c.40]

Широкое применение получила гальванопластика при изготовлении матриц, для прессования, изделий из пластмассы, резины и т. д., гальваностереотипов для печати, трафаретов для окрашивания, а также матриц для воспроизведения и размножения уникальных предметов в искусстве, науке и технике. [c.442]

Значительное перемещение резиновой смеси в форме при вулканизации допустимо только в начальный период размягчения клеевой пленки, так как нагревание в течение 5—7 мин уже приводит к структурированию пленки и понижению адгезионных свойств клея. Хороший контакт резины с клеевой пленкой достигается достаточным давлением на поверхность прессования, а также внутренним давлением, создаваемым при полностью закрытой вулканизационной форме. Количество взятой резиновой смеси должно исключать недопрессовку. Заполнение фор>1 спо- [c.584]

Прессование, сушка, колка. Рафинадную кашку из-под центрифуг направляют шнеком, виброконвейером, конвейером, элеватором на просеивание, затем ленточным конвейером (стальная лента или лента из пищевой резины) — на прессование. [c.86]

В результате изучения вулканизационных характеристик с помощью вулкаметров можно сделать выводы только относительно общей кинетики процесса вулканизации. Однако на основе этих характеристик невозможен прямой расчёт времени необходимого для достижения 90% степени вулканизации резины в изделии. Соотношение между временами достижения 90% и степенью вулканизации определяется либо с помощью вулкаметра, либо по величине остаточного сжатия на прессованных (или литых под давлением) кольцах круглого сечения диаметром профиля 5 мм. [c.502]

Склейка моделей произведена фенольным клее.м. Двустороннее прессование порошков в моделях матриц осуществляли в рычажном приспособлении с помощью двух стальных пуансонов и одновременно замеряли усилие прессования. Модели находились в поле полярископа для наблюдения и регистрации изохром последние имели вид концентрических окружностей (рис. 46 и 47). Счет полос п производили на экране полярископа в монохроматическом свете (Я = 546,1 мкм) в точке-вблизи контура таблетки при четырех значениях осевого давления р. Зависимости л=/р оказались линейными при р = 3,5- 20 МПа для всех испытанных лекарственных порошков и эластичной резины (рис. 48). [c.165]

Твердая резина, прошитая тканью. . Прессованные асбестовые материалы. Гофрированные металлические прокладки [c.28]

Матрицы для прессования или отливки из пластмассы, резины и т. д. [c.12]

Под искусственными камнями в основном понимают огнеупорные кирпичи, для которых и раньше применяли ультразвуковой контроль. Для таких кирпичей, используемых для футеровки печей, ставится проблема выявить трещины, дефекты прессования и внутренние пустоты, а также по измеряемым показателям звука оценить технологические свойства — такие как пористость и прочность на сжатие в холодном состоянии. При умеренной пористости эти материалы достаточно проницаемы для прозвучивания на частотах от 0,05 до 0,5 МГц. Акустический контакт ввиду шероховатой поверхности при этом осуществляется при помощи пластичной смазки или клейстера, причем искатели целесообразно снабдить защитными колпачками из резины, которые лучше подгоняются к шероховатостям поверхности. [c.622]

Поверх губчатой резины укладывают металлическую плитку, на которую и производят давление прессом в течение 3—5 мин, почти до полного отвердевания органического стекла. После прессования форму вместе с моделью погружают, в воду для полного охлаждения. [c.53]

Применяемые при переработке резиновых смесей прессование, шприцевание и литье под давлением не обеспечивают точности деталей выше 4—5-го классов. В тех случаях, когда требуется изготовить детали повышенной точности, применяют механическую обработку. Учитывая эластичное состояние деталей из резин, для их механической, обработки необходимо повысить твердость деталей, а это достигается охлаждением (намораживанием) в смеси этилового гидролизного спирта и твердой углекислоты в интервале температур от —75 до —150° С. [c.235]

В технологической лаборатории ВИГМа были изготовлены прессованием винт и втулка с треугольной нарезкой из резины. Их фотографический снимок приводится на фиг. 39. Испытания этих рабочих органов проводятся и эксперименты показали, что резина с успехом может быть использована для изготовления рабочих органов лабиринтных насосов. [c.50]

Широкое применение нашло покрытие сплавом медь — цинк, содержащим около 707о Си, для увеличения прочности сцепления между сталью и резиной при горячем прессовании их с последующей вулканизацией. При более высоком содержании меди (/ 90% Си) электролитическое покрытие Си — 2п применяют для получения биметалла сталь — томпак, оно также может быть использовано в качестве подслоя под покрытия другими металлами. [c.439]

Наплывы резины по стыку протектора, образующиеся в результате течения резины при прессовании во время вулканизации, особенно при резком несоответствии между контуром вулканизационной формы и контуром сырой покрышки. Наплывы имеют вид неприваренных участков, щелей, они могут возникнуть от плохой заделки стыка протектора или от попадания смазки на стык протектора. [c.477]

Формовые изделия формуют в ирессформе под давлением гидравлического пресса. Существуют два метода формования прямое прессование и литье иод давлением. В первом случае заготовка из сырой резиновой смеси закладывается непосредственно в оформляющую полость прессформы, при смыкании которой под давлением пресса резина заполняет форму, а излишки вытекают наружу. [c.331]

По конструкции резиновые изделия разделяют на чисто резиновые, резинотканевые и резино-металлические. Армирование тканью применяется при необходимости повысить прочность изделия (буровые рукава, транспортерные ленты, шинный корд и т. п.). Для получения резино-тканевых изделии на ткаиь предварительно наносится сырая резина на специальных шпрединг-машинах. Затем производится конфекция илн прессование. [c.331]

Повторное никелирование прн износе пресс форм можно осу ществлять без снятия покрытия Пресс формы покрытые химичес КИ1И никелем служащие для прессования резин обрабатываются силиконовой смазкой или натираются графитовым карандашом во избежание прилипания резин В качестве примера защиты дета лей от коррозии можно назвать химическое никелирование деталей часовых механизмов колонок анкерных вилок рычагов фикса торов регуляторов крепежных детатеи и др Применение 1М —р покрыт1>1 на часовых заводах позволило практически исключить случаи коррозионных поражении часовых деталей в процессе их сборки и эксплуатации [c.32]

ПРЕССОВАНИЕ полимерных материалов, метод изготовления изделий в иресс-формах, установленных на прессе, обычно гидравлическом. Осуществляется ири давл. 20— 500 МПа и т-рах до 200 °С. Помещенный в пресс-форму материал нагревается, заполняет ее полость и одновременно уплотняется. Конфигурация изделия фиксируется в форме в результате отверждения (реактопласты), вулканизации (резины) или охлаждения (термопласты). Длительность цикла сокращается при загрузке в форму предварительно [c.477]

Манжеты изготовляют прессованием или пресс-лигьем (с опрессовкой внутренних металлических элементов) из эластичных, износостойких, масло- й химически стойких пластиков и резины. Браслетные пружины изготовляют из пружинной проволоки диаметром 0,2 — 0,5 м.м и подвергают закалке и среднему отпуску, защищают кадмированием, цинкованием или делают их из бронзы. [c.59]

Пластмассовые формы можно готовить как путем непосредственной обработки мате риала в соответствии с чертежами, так и путем снятия копии с имеющегося оригинала или модели. При этом, если оригинал металлический и достаточно прочный, чтобы выдержать давление пресса, а копируемый ре 1ьеф — неглубокий и позволяет отделить оригинал от формы, то можно готовить формы прессованием. Так, например, изготовляют формы из листового акрилата и целлулоида. Акрилат (или целлулоид) предварительно.доводят до пластичного состояния, нагревая его в кипящей воде, затем укладывают на предварительно разогретый оригинал и прессуют. Тыловую сторону оригинала при прессовании защищают листовой резиной или достаточно толстой прослойкой мягкой непроклеенной бумаги. Охлаждение ведут под давлением. Целлулоид и акрилат хорошо воспроизводят детали рельефа. [c.23]

На железо, цинк, медь, кадмий, алюминий влияют фенопласты и амино-пласты, резина и тефлон, полиамид и полистирол, лакокрасочные и эпоксидные покрытия, дуб и бук. Прочая древесина на эти металлы практически не влияет. Так, прессованная фенол-формальдегидная масса с древесной мукой или пропитанная вяжущим веществом вызывает коррозию цинка 3,7 мкмДм-с), меди 0,3 мкм/(м-с) (относительная влажность воздуха 100%, температура 35°С). Агрессивным началом в фенопластах является формальдегид, окисляющийся в муравьиную кислоту, а также примеси гекса-метилентетраамина, выделяющие аммиак, особенно агрессивный к металлам. Древесная мука как наполнитель этих пресс-материалов вызывает в процессе гидролиза образование уксусной и муравьиной кислот. [c.9]

В связи с термическим обратимым распадом солевой вулканизационной сетки в карбоксилатных резинах было предложено [44] изготовлять резиновые изделия из чисто солевых (бессерных) вулканизатов методами, применяемыми для термопластов — прессованием, экструзией и литьем под давлением. Свойства таких ионных термоэластопластов (ИТЭП) можно широко варьировать с одной стороны, в зависимости от природы сшивающего катиона температура девулканизации меняется от 80—90°С (2п +) до 200 °С (Ва2+) с другой, обеспечение достаточной текучести расплава осуществляется при иопользовании высокопластичных (сравнительно низкомолекулярны х) полимеров, поскольку физико-механические показатели солевых вулканизатов при умеренных температурах и в этом случае достаточно высоки. Вулканизацию и наполнение карбоксилсодержащих каучуков при производстве ИТЭП целесообразно проводить непосредственно 1на стадии латекса. ИТЭП на основе каучука СКС-30-1-3 проходит опытно-промышленные испытания при изготовлении некоторых резиновых изделий. [c.180]

Суспензия подается через отверстие. 5 в раме 4 фильтрат отводится через отверстие 6 в плите 3. После нафильтровывания определенной толщины осадка подача суспензии прекращается, и в резиновую камеру поступает воздух. Под давлением резиновых стенок камеры осуществляется дофильтровывание суспензии и отжим осадка. После окончания прессования давление снимается, гидропневматический механизм отодвигает зажи. шой блок, в результате чего присоединенные к нему плиты и рамы раздвигаются. В. момент раздви-ження ра>.[ осадок (если он не обладает адгезией к резине или ткани) выпадает из камер за счет упругости стенок воздушной камеры, которая занимает нормальное положение (стенки распрямляются), п под действием силы тяжести. [c.152]

Ускорители вулканизации и их комбинации подбирают с учетом преимущественных условий работы изделия, но зачастую применяют вулканизующую группу, обеспечивающую комплекс поперечных связей. Например, в шинные каркасные смеси вводят серу с комбинацией альтакса, обеспечивающего высокую термостойкость резины, и сульфенамида, придающего ей высокие прочностные показатели. В работающие при бо ее высоких температурах брекерные резины вводят только альтакс. Для протекторных резин используют сульфенамидные ускорители, но в этом случае кроме механических свойств резин учитывают специфику вулканизации — необходимость четкого рисунка протектора в ходе прессования и вулканизации автопокрышек. [c.97]

При изготовлении изделий методом послойной выкладки Применяют гл. обр. предварительно пропитанный наполнитель (препрег), напр, в виде ткани, шпона или левты. Слои препртга, соблюдая заданную ориентацию, собирают в пакет или выкладывают на кесткую форму, повторяющую конфигурацию изделия. Заготовку перерабатывают методами прямого прессования яли т. в. формования эластичным мешком. В последнем случае поверх заготовки, уложенной ва жесткую форму (преим. пуансон), надевают мешок, напр, из резины или прорезиненной ткани, к-рый герметично соединяют с формой (см. рис.) и создают в пространстве между мешком и формой разрежение. Заготовку отверждают в термошкафу, пресс-камере нли автоклаве. (Оформление изделия происходит вследствие разности давлений между атмосферным (термошкаф) или избыточным (пресс-камера, автоклав) и остаточным в пространстве под эластичным [c.531]

Этот способ практически применим ко всем органическим материалам (древесина, бумага, текстиль, кожа, резина, пластические массы, лакокрасочные покрытия и т. п.). Можно ввести фунгицид в материал во время его обработки, например в картон, в стадии бумажной массы перед прессованием. Таким образом фунгицид вносится в пластическую массу в определенной стадии изготовления. Рекомендуется также [15] вносить 8-оксихинолинат меди в пресспорошки, применяемые для изготовления литых твердеющих изделий. Для пластических масс с целью повышения их природной устойчивости следует применять различные фунгициды в разных концентрациях. Так, устойчивость к плесневению довольно устойчивых феноло-формальдегидных смол М05КП0 еще повысить добавлением ртутных соединений (например, ацетата фенилртути). Для других пластиков, особенно на основе целлюлозы, и для поливиниловых смол рекомендуются всевозможные фунгициды, главным образом уже упомянутый 8-оксихинолинат меди, бензолсульфимид фенилртути и др. Для текстильных материалов можно ввести фунгицид в готовое изделие путем намачивания, нанример импрегнированием в вакууме в растворе фунгицида или фунгицидного препарата. Таким препаратом является применяемый в электротехнике раствор фунгицида в электроизоляционном масле, рекомендуемый, в частности, для обработки твердеющих текстолитовых валиков в масляных выключателях [24]. Изделия из текстиля обрабатываются импрегнированием в растворах органических фунгицидных соединений меди, особенно нафтената меди. Подобным же способом фунгицид в жидком состоянии вносится в изоляционные лаки, особенно в поверхностное лаковое покрытие. Поскольку эти лаки имеют специальное назначение, такой способ защиты от плесневения будет рассмотрен в особом разделе. [c.176]

chem21.info

Технологические методы формообразования деталей из резины.

Формообразование резиновых технических изделий проводят различными методами: шприцеванием, горячим и холодным прессованием, литьем под давлением и т.д.

Каждый метод имеет свои технологические возможности и его применяют для получения определенного типа изделий.

Производство изделий из листовой резины. Сырая листовая резина, получаемая с каландров после смешения ингредиентов, и прорезиненная ткань, обработанная на клеепропиточных машинах, становятся конструкционным материалом только после процесса вулканизации.

Вулканизация – это процесс обработки отформованной сырой резиновой смеси серой, металлическим натрием или диамино-бензолом. При горячей вулканизации резиновую смесь выдерживают при температуре 130…150 °С под давлением – 1…4 атм. Вулканизаторы, находящиеся в резиновой смеси, взаимодействуют с макромолекулами каучука и образуют межмолекулярные связи. При этом теряется пластичность каучука, изделия приобретают повышенную механическую прочность, упругость и износостойкость. Для вулканизации применяются специальные вулканизационные котлы, автоклавы, прессы. При холодной вулканизации каучук обрабатывают раствором полухлористой серы. В результате изделия становятся прочными и эластичными.

Готовая листовая резина и прорезиненная ткань поступают на раскрой или штамповку. Для раскроя применяют дисковые, клинковые и циркулярные ножи, а в массовом производстве – резательные машины роторного типа.

Сложные фасонные заготовки вырубают штанцевыми ножами или вырезают по закройным шаблонам. Штанцевый нож представляет собой рамку соответствующей конфигурации, изготовленную из стальной полосы. Высота штанца составляет 40…80 мм, толщина 4…5 мм, нижний край с наружной стороны остро отточен. Вырубку проводят на специальных прессах, подкладывая под резину деревянные или гуттаперчевые прокладки. Вырубку можно проводить и в металлических штампах.

Производство резиновых профилей. Резиновые шнуры, полосы, трубки и другие профили получают шприцеванием – выдавливанием сырой резиновой массы на червячном прессе через специальную матрицу. Червячный винт и рабочий цилиндр пресса обогревают паром, а изделие, выходящие из матрицы, во избежание деформации охлаждают в воде. Профили имеют сечение, несколько больше, чем отверстие в матрице, из-за упругих свойств. Отформованные профили подвергают вулканизации.

Прессование. При прессовании сырую резиновую смесь или прорезиненную ткань совместно (если необходимо) с армирующим материалом укладывают в нагретую пресс-форму, устанавливают на гидравлический пресс и подают давление 20…100 МПа. Процесс горячего прессования сопровождается вулканизацией. При холодном прессовании отформованное изделие подогревают и направляют в вулканизационные котлы.

Методом прессования получают клиновидные ремни, уплотнительные кольца, муфты и т.д.

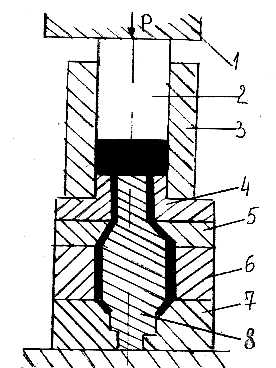

Литье под давлением. Схема литья под давлением резиновых изделий представлена на рис. 2.

Разогретая сырая резиновая смесь из напорной камеры 3 выдавливается штоком 2 через литниковые каналы в форму 6.

Количество отливок зависит от количества гнезд в емкости формы. Так как резиновая смесь подается под давлением при температуре 80…100 °С, то одновременно происходит и вулканизация.

При литье под давлением сокращается число подготовительных операций (отсутствует каландрование, резка и т.д.).

Этим способом производят изделия сложной формы и крупногабаритные.

Рис. 2. Схема литья резины под давлением

1 – траверса пресса; 2 – шток; 3 – напорная камера; 4 – верхняя часть напорной камеры; 5 – верхняя крышка; 6 – форма; 7 – нижняя крышка;

8 – сердечник формы

Похожие статьи:

poznayka.org

. .

.

.

Методы формования в прессе широко применяются в производстве. Вулканизация твердой силиконовой резиновой смеси ® проходит в формах, под воздействием высокой температуры и давления. При этом основными методами для формования твердой силиконовой резиновой смеси являются компрессионное и трансферное прессование.

Выбор материала/заполнение формыМетод компрессионного прессования подходит для твердых силиконовых резиновых смесей ELASTOSIL® пероксидной вулканизации и аддитивной сшивки с платиновым катализатором. Каждое гнездо формы заполняется точно взвешенным количеством резиновой смеси.

Прессы/вулканизацияБольшинство прессов имеют гидравлический привод, для нагрева используется электрический ток или пар. Температура формы для вулканизации смесей пероксидной сшивки, в состав которых входят ELASTOSIL® AUX сшивающий агент C1 или C6, а также для твердой резиновой смеси аддитивной сшивки с платиновым катализатором, обычно составляет от 150 до 200 °C.

Температура играет важную роль — для сокращения времени вулканизации, а значит и рабочего цикла, она должна достигать максимально возможного значения. В то же время она не должна превышать это значение, иначе возникает угроза преждевременной подвулканизации (так называемого «скорчинга»). Время вулканизации определяется температурой материала, температурой формы и толщиной формованных деталей.

Извлечение из формыДля упрощения процесса извлечения изделий из форм можно использовать как внешние, так и входящие в состав смеси добавки, облегчающие выемку.

• Внешняя смазка На горячую форму распыляется 1 — 3% водный раствор смазки ELASTOSIL® AUX 32. При необходимости процесс можно повторить.

• Добавки для облегчения выемки, входящие в состав смеси В качестве альтернативы к силиконовой резиновой смеси можно добавить ELASTOSIL® AUX A. При этом необходимо следить за правильностью дозировки. Избыток данной добавки может привести не только к загрязнению форм из-за отложений на горячих стенках, но и к неоднородности конечного продукта.

Это происходит, если при заполнении формы внутренняя смазка скапливается в зоне подачи материала, и при неполном соединении таких зон на конечном продукте образуются (нежелательные) разделительные линии. В обоих указанных случаях конечный продукт становится непригодным для дальнейшего использования.

Более совершенным методом компрессионного прессования является трансферное прессование. Данный метод более экономичен при изготовлении деталей малого объема и сложной геометрии, он позволяет производить большие партии изделий при минимальных затратах ручного труда (не требует заключительной обработки). Отличие от компрессионного прессования заключается в том, что заполнение формы производится из загрузочной камеры через распределительный канал. Метод оптимально подходит для изготовления деталей, к размерной точности которых предъявляются высокие требования (прецизионные формованные детали). Выбор материала/заполнение формыВ загрузочную камеру подается определенное количество силиконовой резиновой смеси. Верхний затвор камеры или пресс-цилиндр выталкивает смесь в форму через канал. Наличие поворотного устройства стола или системы распределительных каналов позволяет одновременно заполнять несколько форм, что делает процесс более экономичным

Если нужно изготовить совсем незначительное количество изделий, то экономически выгодной альтернативой может стать штанцевание.Для этого вначале экструдируются, каландруются или прессуются заготовки, из которых затем высекаются детали, например, уплотнительные кольца круглого сечения.

При этом нужно помнить, что те типы силиконового силиконовой резины, которые отличаются высоким сопротивлением раздиру, плохо поддаются штанцеванию. Для этого метода лучше подходят смеси из эластичных и стандартных экструзионных типов.

В каждом случае обязательно необходимо проводить предварительные испытания.

• Соблюдайте указания, изложенные в наших паспортах безопасности веществ.• Для очистки воздуха в помещении мы настоятельно рекомендуем вытяжную вентиляцию.

silfor.ru

4.1.1 Компрессионное (прямое) прессование. Разработка цеха производства резинотехнических изделий для автомобильного транспорта из резины на основе СКИ-3

Похожие главы из других работ:

Изготовление деталей методами пластической деформации

3. ПРЕССОВАНИЕ

Прессование — процесс выдавливания металла из контейнера через одно или несколько отверстий в матрице с площадью меньшей, чем поперечное сечение исходной заготовки. При прессовании реализуется одна из самых благоприятных схем нагружения…

Особенности прессования полимеров

4. Прессование

Процесс прессования формовочная масса на основе термореактивного полимера загружается в пресс-форму, где отверждается под давлением и при повышенной температуре. На рис…

Особенности прессования полимеров

8. Литьевое прессование

В процессе литьевого (трансферного) прессования формовочная масса по относительно узким распределительным каналам заполняет гнезда пресс-формы. За счет сдвиговых напряжений происходит разогрев материала…

Полимерные ящики и контейнеры

1.2 Компрессионное формование

Прессование в производстве упаковки, когда-то использовавшееся в основном для производства резьбовых пластмассовых пробок, в настоящее время практически везде заменено литьем под давлением…

Проект участка цеха по производству товаров бытового и технического назначения методом литья под давлением на ОАО «БЗЗД» мощность 400 тонн в год

2.1.2 Прессование

Прессование — это технологический процесс, сущность которого заключается в пластической деформации полимерного материала при одновременном действии на него тепла и давлении с последующей фиксации формы…

Проект цеха по производству древесноволокнистых плит мощностью 140 тонн в сутки с расчетом отделения стадии проклейки

1.1.2.4 Прессование плит

Прессование — основная операция технологического процесса, определяющая качество выпускаемых плит и производительность оборудования…

Производство ДВП

Прессование плит

Прессование — основная операция технологического процесса, определяющая качество выпускаемых плит и производительность оборудования…

Разработка технологического процесса изготовления детали методом порошковой металлургии

2.1.3 Прессование

Детали узлов трения, как и многие другие, прессуют на гидравлических или механических прессах в пресс — формах, изготовленных из закалённых легированных сталей или твёрдых сплавов…

Разработка цеха производства резинотехнических изделий для автомобильного транспорта из резины на основе СКИ-3

4.1.2 Литьевое прессование

При этом способе материал загружается не в оформляющую изделия полость пресс формы, как это делается при прямом прессовании. А в специальную литьевую камеру…

Создание и внедрение мембранного аппарата

1.1.1 Прессование дрожжей

Дрожжи закачивают в камерный фильтр-пресс, изображённый на рисунке 1.1, и отфильтровывают сквозь полипропиленовые салфетки. Благодаря прессованию под давлением 0,4 — 0,6 МПа, а в конце цикла — в 1,5 — 1,8 МПа…

Теория формования керамики. Полусухое прессование, гидростатическое прессование, вибрационное формование, шликерное литье

3. Полусухое прессование

При полусухом прессовании изделия изготавливают из масс, содержащих от 7 до 12 % воды, которая обеспечивает их достаточную пластичность и делает легко формуемыми…

Теория формования керамики. Полусухое прессование, гидростатическое прессование, вибрационное формование, шликерное литье

4. Гидростатическое прессование

Гидростатическое прессование обеспечивает равномерное давление на пресс-порошок по всей длине, что позволяет получать изделие с однородной по всей длине плотностью…

Технологическая разработка участка по производству цементно-стружечных плит (ЦСП-1)

5.10 Прессование

Для прессования плит используется прессовая установка фирмы «Bison». Расчет указан в главе 2…

Технология обработки металлов давлением

4.3 Прессование

Прессование заключается в выдавливании металла из замкнутого объема через отверстие в матрице, соответствующее сечению прессуемого профиля. Это высокопроизводительный и экономичный способ обработки металлов и сплавов…

Химическая устойчивость натрий-кальциевых и химико-лабораторных стекол

1.1.5 Прессование стеклоизделий

Еще во втором тысячелетии до нашей эры из несовершенной по качеству, плохо проваренной, непрозрачной…

prod.bobrodobro.ru

Литьё резины под давление, Литьевое формование резины

Литье резины под давлением

Все большее распространение в мировой практике изготовления изделий из резины получает метод, как литьё резины под давление.

Основные преимущества этого метода по сравнению с прессованием состоят в следующем:

— резко повышается производительность вследствие сокращения времени вулканизации;

— отпадает необходимость приготовления точных по массе и размерам заготовок,

— сокращаются потери смеси,

— повышается качество изготовляемых изделий,

— сокращается, а в ряде случаев исключается последующая обработка изделий после вулканизации,

— создаются благоприятные условия для механизации процесса производства формовых изделий.

Суть мето далитья резины под давление состоит в том, что в объеме резиновой смеси, находящейся в инжекционном цилиндре, под действием плунжера или шнека развиваются напряжения сдвига. В результате резиновая смесь начинает течь через сопло инжекционного цилиндра и литьевые каналы в гнезда формы. После заполнения гнезд смесью в них начинает нарастать давление, в результате чего осуществляется формование изделий.

Процессы течения резиновых смесей по литниковым каналам и полости формы в период ее заполнения изучены достаточно подробно. Менее изучены процессы периода сжатия смеси, когда происходит окончательное формование изделий. Методика расчета требуемого оптимального давления формования не разработана. Необходимое давление внутри формы для получения качественного изделия определяется экспериментально.

Каучуку подобные материалы в вязкотекучем состоянии передают давление из инжекционного цилиндра через литьевые каналы и форму с потерями. Наличие существенного перепада давления между литьевым цилиндром и гнездом литьевой формы отрицательно сказывается на технико-экономических показателях литьевых машин.

Величина потерь давления в литьевых каналах формы зависит от конструктивных особенностей литьевого оборудования. Условия передачи давления в шнекплунжерных литьевых машинах значительно лучшие, чем в плунжерных.

Одним из важнейших преимуществ метода литья резины под давление является то, что при его осуществлении происходит значительный разогрев резиновой смеси. В результате изделие вулканизуется равномерно, а время вулканизации резко сокращается.

В зависимости от конфигурации, размеров и массы детали выбирают тип литьевой машины. Для армированных РТИ, а также для изделий, производство которых требует применения съемных сердечников, необходимо использовать литьевые машины с горизонтальным разъемом форм. Для производства остальных изделий можно использовать литьевые машины как с горизонтальным, так и с вертикальным разъемами форм.

Позиционность литьевой машины выбирается в зависимости от длительности вулканизации. Если время вулканизации не превышает 2—3 мин, то используют однопозиционные литьевые машины. При длительном времени вулканизации целесообразно использовать много позиционные машины.

Переработке литьём резины под давление резиновой смеси с вязкостью по Муни при 100°С до 60 единиц и временем подвулканизации при 120° С не менее 10 мин.

Экономическая целесообразность перевода производства формовых РТИ на литьевые машины оценивается по использованию годового фонда времени литьевого оборудования с учетом программы выпуска данного изделия, по отходам резиновой смеси и по росту производительности труда.

Для одно позиционной литьевой машины загрузка считается целесообразной в течение 10% и более годового фонда времени. Для много позиционной литьевой машины загрузка может быть целесообразной в течение 25% и более годового фонда времени. При меньшей загрузке однопозиционной машины необходимо рассмотреть вопрос о возможности увеличения программы выпуска изделий на ней, а для случая многопозиционной литьевой машины попытаться догрузить ее другими изделиями с одновременным выпуском их на разных позициях машины. Для этого необходимо, чтобы изделия изготовлялись из одной и той же резиновой смеси, а время их вулканизации было одинаковым.

Переход с прессового способа формования на литьё резины под давление, целесобразен если отходы резиновой смеси при литье уменьшаются на 5% и больше, а производительность труда увеличивается не менее чем на 50%.

К списку

domrezin.ru