характеристики, применение, размеры и отзывы :: SYL.ru

Ориентировано-стружечная плита по уровню спроса сегодня занимает одно из первых мест на рынке отделочных стройматериалов. У такого элемента, как ОСБ плита, характеристики соединяют в себе основные преимущества натуральной древесины с технологичностью и ценовой доступностью плиточных материалов.

Вафельные плиты – прообраз ОСБ

До середины прошлого века были известны ДС- и ДВ-плиты. Первые из них производятся из древесной стружки (щепы) разной формы и крупности, получаемой на обычных щепо-рубочных машинах, вторые – из древесных волокон, образовавшихся после размола древесины.

Стружка (или щепа) для ДСП всегда получается путем разрезания древесины поперек ее волокон. Рассказывают, что изобретателю новой технологии пришла в голову мысль делать древесную стружку путем срезания её по длине ствола, чтобы она получалась тонкой и широкой, когда он затачивал точилкой карандаш. Для этого были модернизированы традиционные щепо-рубочные машины, применяемые для производства щепы для ДСП.

В результате возник прообраз ОСБ плит – так называемые вафельные, которые появились на рынке стройматериалов в середине 60-х годов прошлого века. Они обладали большей прочностью, чем ДСП, за счет применения однородной тонкой стружки с типовыми размерами 50 х 70 х 0,8 мм. Производилась она из древесины тех пород, которые ранее просто шли в отходы при массовой рубке леса (например, осины).

Как родилась ОСБ-технология

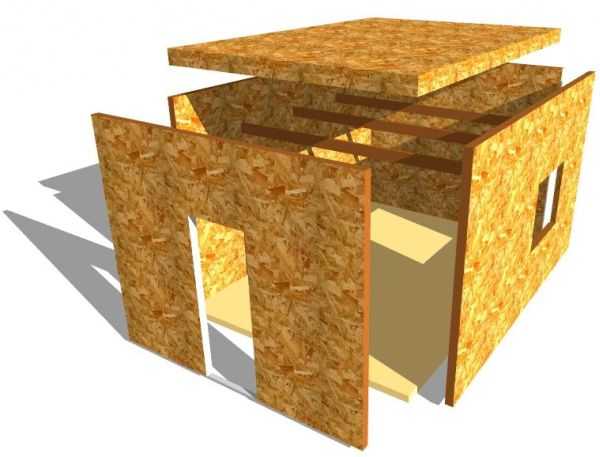

Несколько позже, в 70-х годах прошлого века, стало ясно, что стружку вафельных плит нужно разделять на слои, в каждом из которых ориентировать ее перпендикулярно стружке в прилегающих слоях. Простейшим вариантом такой конструкции стала трехслойная система. А для облегчения технологии ориентирования стружки в определенном направлении ее стали делать длиннее и уже, с типовыми размерами 25х150 мм. Так постепенно к началу 80-х годов прошлого века была разработана новая технология производства древесно-стружечных плит. Сама аббревиатура ОСБ (OSB) возникла от сокращения английского названия «ориентированно-стружечные плиты».

Производство ОСБ плиты

90 % ее объема составляет натуральная, в основном сосновая, древесина, хотя используются и клен, тополь, осина, различные виды березы. После ошкуривания бревен их измельчают до получения плоской стружки прямоугольной формы с типовыми размерами 150х40х0,6 мм, которую укладывают в форму в несколько слоев. В типовой трехслойной плите стружка в наружных слоях ориентируется вдоль длины плиты, а во внутреннем слое – перпендикулярно к ее длине. Высокие для такого материала, как ОСБ плита, характеристики достигаются благодаря тому, что волокна древесины в выровненных в одном направлении и сцепленных между собой плоских стружках придают конструкции прочность натурального дерева.

После укладки слоев их пропитывают синтетическими смолами с добавкой парафиновой эмульсии, придающими плите водостойкость, и прессуют при высокой температуре.

ОСБ-плита: характеристики и основные типы

Сегодня деревообрабатывающей промышленностью производятся четыре основных их вида, различающихся по ряду основных параметров и, как следствие, применяющихся для определенных целей:

1 – характеризуется низкой плотностью и влагостойкостью и предназначена для использования при внутренних отделочных работах, а также в мебельном производстве.

2 – характеризуется повышенной, по сравнению с видом 1, плотностью и прочностью, но такой же низкой влагостойкостью. Предназначена для обшивки несущих конструкций внутри помещений при нормальном уровне влажности.

3 – обладает достаточно высокой прочностью и влагостойкостью. Предназначена для наружной обшивки строительных конструкций при умеренной влажности и дополнительной защите в виде водоотталкивающей пропитки или покраски, а также для любых внутренних ремонтно-отделочных работ.

4 – это ОСБ плита влагостойкая, она имеет высокую прочность и применяется для наружной обшивки строительных конструкций без какой-либо дополнительной защиты. По сравнению с видом 3 стоит вдвое дороже.

На рынке предлагаются также плиты лакированные или ламинированные с одной стороны, предназначенные для многократного использования при изготовлении опалубки. Плита ОСБ на пол имеет соединения типа «паз-гребень» на торцах с двух или четырех сторон.

Какие ОСБ плиты предлагает российский рынок

Известны американский и европейский стандарты таких плит. Первый отличается строгостью экологических требований, показателей прочности, минимальными допусками на габариты. Однако продукция по второму стандарту более влагостойка, и функциональность ее заметно выше. Отличается и сырье: «американские» плиты делаются из древесины лиственных деревьев, а «европейские» — из хвойных пород.

Наибольший сегмент российского рынка занял бренд Kronospan, поставки идут с заводов в Польше и Латвии. Толщина ОСБ-плиты, которую можно найти на нашем рынке, находится в диапазоне от 6 до 30 мм. Так что есть возможность применить ее для любого вида строительных работ. Типовой (ОСБ-плита) размер равен 2500 x 1250 мм.

Преимущества стройматериала

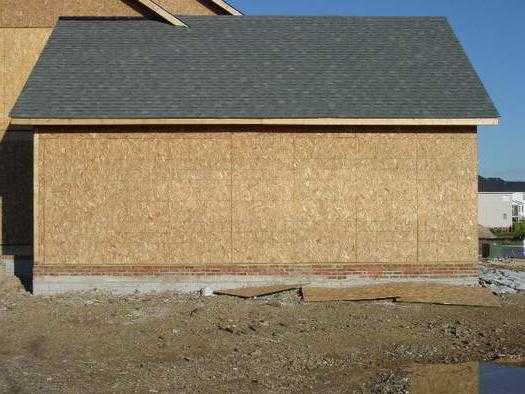

Перпендикулярность направления волокон стружки в разных слоях при однородной ориентации в каждом из них обеспечивают ОСБ-плитам прочность, в два с половиной раза большую, чем у ДСП. Наглядным подтверждением этого является сейсмостойкость домов, построенных по американской технологии с обшивкой их несущих конструкций такими плитами. Во время землетрясений в Калифорнии и Японии они выстояли, тогда как кирпичные постройки частично разрушились.

Не являясь натуральной древесиной, этот стройматериал сохраняет ее цвет и красивую структуру. При этом он избавлен от ее типовых недостатков – влагопоглощения, расслоения и коробления, растрескивания, выпавших сучков и др.

Ниже приведены (по сравнению с традиционными пиломатериалами и фанерой) основные для такого материала, как ОСБ-плита, характеристики и преимущества:

• одинаковость их физико-механические свойств по всему объему при слабой зависимости от влажности;

• влагостойкость: после суточного намокания в воде набухание материала не превышает 10-12% при сохранении плитой целостности и прочности;

• ОСБ-плиты легко режутся и сверлятся, их можно клеить и окрашивать любыми предназначенными для дерева красками;

• способность к удержанию крепежных изделий на 25 % выше, чем у фанеры и ДСП;

• небольшой вес постройки из ОСБ-плит, делающий ненужным подведение массивного фундамента, применение грузоподъемных машин и механизмов, что весьма ощутимо уменьшает себестоимость постройки;

• экологическая и гигиеническая безопасность материала;

• устойчивость к порче насекомыми;

• меньшая стоимость по сравнению с натуральной древесиной и фанерой.

Сферы применения

1. Обшивка ОСБ-плитами несущих конструкций. Строительство частных и малоэтажных домов с обшивкой стен данным стройматериалом ускоряется и удешевляется. При этом плиты могут покрываться любыми облицовочными материалами.

2. Съемная опалубка. Прочность и влагоустойчивость позволяет использовать материал в качестве мелкощитовой опалубки для нескольких десятков циклов.

3. Основа для кровли. ИЗ ОСБ-плит выполняют обрешетку кровельных «пирогов» под шифер, профнастил, натуральную или металлочерепицу. Высокое звукопоглощение этого материала сочетается с высокой стойкостью к ветровым и снеговым нагрузкам.

4. Черновой пол. Плиты могут сплошным настилом укладываться на слой гидроизоляции поверх стяжки или на деревянные лаги. Поверх них укладывается напольная доска, линолеум, ковролин.

5. Напольное покрытие. Уложенные на лаги плиты окрашивают в несколько слоев и лакируют.

6. Изготовление прочной упаковки: ящиков, коробов, контейнеров и т.д.

Плюсы ОСБ-плит

На сленге производителей их иногда называют «улучшенной» древесиной. При сохранении такой же прочности, легкости и простоты в обработке, как у древесины, ОСБ-плиты не подвержены гниению и плесени, не имеют пустот и сучков. Их технические характеристики лучше, чем у любых конструкционных древесных плит и даже фанеры. Поточное конвейерное производство обеспечивает стабильный (что очень важно для такого строительного материала, как ОСБ-плита) размер и равномерность толщины вдоль всей поверхности. Плиты являются отличной звуко- и теплоизоляцией, лучшие их марки не деформируются в воде. Обрабатываются они теми же инструментами, что и древесина. Размеры их позволяют иметь в обшивке стен домов минимальное число стыков, а срок службы стеновых конструкций, обшитых такими плитами, практически не ограничен.

Минусы ОСБ-плит

Однако ничто на свете не совершенно. Не избежала общей участи и ОСБ-плита: отзывы, имеющиеся в Сети, выделяют хрупкость всех типов плит (может быть, кроме ОСБ4), проявляющуюся при транспортировке, когда значительный объём товара портится, еще не дойдя до своего потребителя. Этот материал, хотя и умеренно, но все же поддерживает горение. Отмечается также крайне низкая влагостойкость ОСБ1 и ОСБ2, что, впрочем, отвечает заявляемым производителями характеристикам, а также трудность их мехобработки, особенно при сверлении отверстий. Многие мастера сетуют на то, что крепежные изделия в них не держатся. Впрочем, многие из этих претензий можно отнести на тот счет, что использовались низкокачественные дешевые плиты, изготовленные с нарушением классической технологии.

Безопасны ли ОСБ плиты для здоровья?

Сегодня в Интернете можно нередко встретить негативные о таком распространенном материале, как ОСБ-плита, отзывы, в которых подчеркивается ее негативное влияние на здоровье. Дело в том, что при производстве используются синтетические смолы. Действительно, наружные поверхности и внутренние слои ОСБ плит для скрепления стружек между собой пропитываются веществами, содержащими формальдегид. Их массовая доля в готовом стройматериале может превышать 10%, что делает возможным выделение в окружающую среду токсичных веществ. Это обстоятельство, несомненно, показывает вредность ОСБ-плиты, чем и вызваны существующие ограничения сферы их использования для внутренних работ. Для обшивки внутренних перегородок и стен домов изнутри необходимо использовать специальные экологически чистые марки данного материала, хотя цены у них существенно выше.

Большинство производителей из стран ЕС на сегодняшний день отказались от применения в составе своей продукции формальдегидсодержащих смол. Они перешли на выпуск полностью безопасных плит, маркируемых обычно пометками «ЭКО» или «Green». В любом случае, приобретая ОСБ-плиты для строительства дома, нужно изучить сертификат соответствия и убедиться, что они соответствует классу эмиссии соединений формальдегида не выше Е1 (лучше – Е0).

ОСБ-плиты: уже вчерашний день?

Как известно, научно-технический прогресс неостановим. Вот и вместо привычных нам ОСБ-плит несколько лет назад на рынке появились новые древесно-стружечные QSB плиты.

Они состоят из одного слоя более мелких, специально отсортированных стружек, чем ОСБ. Такие плиты не прессуются, а динамически накатываются, подобно листовой стали. При этом достигается небывалая плотность (порядка 800-900 кг/м3 ), тогда как плотность ОСБ2 и ОСБ3 находится в диапазоне 550- 650 кг/м3. Кроме того, QSB плиты имеют двустороннее покрытие гидрофобизатором.

По прочностным и влагозащитным характеристикам, а также ценовым показателям новый материал оказался примерно эквивалентным плитам ОСБ4. Поэтому сколько-нибудь заметного вытеснения с рынка всем привычных ОСБ3 с его появлением не произошло.

Последним словом в технологиях конструкционных древесных плит стали так называемые древесно-цементные плиты (например, марки Green Board). Основой их (до 60 % массы) являются узкие и длинные древесные ленты («древесная шерсть») и связующее вещество в виде высококачественного цемента. Такие плиты абсолютно негорючи и влагостойки.

www.syl.ru

устройство котла, требования к материалу, плюсы и минусы обогрева опилками

В последние годы наблюдается тенденция подорожания традиционных энергоносителей, включая газ, дизельное топливо и электричество, из-за чего большинство потребителей начинают обращать внимание на альтернативные виды топлива, которые более экономичны. И среди них все чаще используются опилки для обогрева.

В последние годы наблюдается тенденция подорожания традиционных энергоносителей, включая газ, дизельное топливо и электричество, из-за чего большинство потребителей начинают обращать внимание на альтернативные виды топлива, которые более экономичны. И среди них все чаще используются опилки для обогрева.

Хотя об использовании отходов задумывались и раньше, все же, чтобы оборудование по сжиганию древесного мусора демонстрировало высокий КПД, нужно правильно подойти к реализации этого замысла. Помня о том, какими свойствами обладает материал, не так уж сложно уменьшить затраты на отопление, добившись от используемой установки требуемой мощности.

Конструкция котла на опилках

Наибольшее распространение древесные опилки получили в водяных отопительных системах. Имеется в виду, что они служат топливом для водогрейных котлов и печей с водяной рубашкой.

В классическом исполнении отопительный котел на опилках представлен следующими элементами:

В самом низу корпуса расположена колосниковая часть, которая является местом для размещения колосников и емкости, в которую поступает образующаяся в процессе горения зола. Встречаются и такие модели, у которых к колосниковой части прикреплен автомат подачи топлива.

Важно! Хотя преобладающее количество котлов для отопления частного дома используют в качестве топлива рассыпные опилки, все же встречаются такие модели, в которые поступают брикеты взамен уже прогоревших.

Над колосниками выделено место под топку, где и сжигаются опилки. Чтобы топливо горело равномерно, в топке предусматривают отверстия или размещают специальный нагнетатель воздуха. Топка изготавливается со стенками, обладающими достаточной толщиной и прочностью, тем самым это исключает ее прогары и не позволяет уходить теплу.

Над топкой отведено место под теплообменник. Именно сюда направляется раскаленный газ, доводит температуру водяной рубашки до необходимого уровня, после чего покидает модуль через дымоход.

Выпускаемые сегодня водонагреватели, использующие для работы древесные отходы, предусматривают систему автоматизации. Благодаря ей удается поддерживать на постоянном уровне температуру воды в теплообменном баке, ограничивать доступ кислорода в топку или сокращать количество подаваемых опилок, что приводит к замедлению горения. У подобных моделей имеется собственное название — «устройства длительного горения».

Требования к материалу

Если кто-то задается целью перейти на использование системы отопления, работающей на древесных отходах, то чаще всего предполагается, что весь процесс сводится к подаче щепы или стружки в топку, ее поджиганию, а это в конечном счёте позволяет добиться требуемой температуры.

Если кто-то задается целью перейти на использование системы отопления, работающей на древесных отходах, то чаще всего предполагается, что весь процесс сводится к подаче щепы или стружки в топку, ее поджиганию, а это в конечном счёте позволяет добиться требуемой температуры.

Но при этом нужно не забывать, что некоторые из опилок не подходят в качестве топлива

Многое могут сказать следующие цифры:

- Для влажных мелких опилок, изготовленных на ленточной пилораме, характерна плотность порядка 250 кг/м3. Чтобы котел вырабатывал 1 кВт тепла, нужно при непрерывной эксплуатации установки сжигать 0,5 кг/час.

- Для пористой сухой стружки, полученной в результате работы на фрезерном станке, характерна плотность порядка 100-150 кг/м3. Чтобы котельная установка могла стабильно поддерживать 1 кВт тепловой энергии, каждый час нужно расходовать 0,25 кг топлива.

Таким образом, становится ясно, что лучше всего использовать для поддержания работы котла топливо, прошедшее операцию сушки. В этом случае аппарат сможет демонстрировать наиболее эффективную работу при минимальных затратах опилок.

В то же время следует иметь в виду, что среди всех узлов отопительной системы, которая работает на сыпучих отходах деревообрабатывающего производства, наибольшего внимания заслуживает место, где хранится топливо. При использовании котла, мощность которого составляет 25 кВт, в условиях средней отрицательной температуры необходимо ежедневно тратить порядка 0,5 куб. м. опилок. Поэтому для снабжения аппарата топливом придется решить проблему регулярного подвоза древесных отходов либо организовать достаточно просторный склад.Нужно ли прессовать?

Рассмотренные выше особенности обогрева относились к сыпучим материалам. Но в последние годы стали доступны новые технологии, при помощи которых можно придать топливу небольшие размеры. Речь идет о прессовании стружки с целью получения компактных брикетов.

-

При использовании для работы котла прессованных опилок удается получить аналогичное количество тепла, что и в случае с использованием натуральной древесины того же объема.

При использовании для работы котла прессованных опилок удается получить аналогичное количество тепла, что и в случае с использованием натуральной древесины того же объема. - Прессованные бруски требуют меньше затрат на их изготовление в отличие от дров. Помня же о том, что во время транспортировки подобного топлива возникает меньше трудностей, а также при хранении оно занимает меньше площади, именно у рассыпной стружки не остается сколь-нибудь значимых преимуществ в первую очередь в плане экономии.

- Изготовлением брикетов чаще всего занимаются предприятия, чья основная деятельность связана с утилизацией отходов деревообработки. Однако при желании создать прессованное топливо можно и своими силами.

В целом технология изготовления общеизвестна, поэтому имеет смысл остановиться на общих рекомендациях:

- несмотря на то что сегодня известно множество способов изготовления топливных брикетов, самый легкий из них сводится к использованию гранулятора промышленного производства. В то же время следует иметь в виду, что грануляторы можно применять для создания топлива при условии, если они обладают необходимой влажностью и плотностью;

- при наличии возможности проблему изготовления прессованного топлива может решить и самодельный ручной пресс. Для подобных прессов используют цилиндрические пеллеты, которые без труда входят в любую топку;

- альтернативным решением может стать и композитное топливо, для производства которого берут опилки и 10% глины. Эту смесь нужно смешать с водой, довести до однородной консистенции и поместить на солнечное место для высыхания.

Вне зависимости от того, какая была выбрана технология, конечным продуктом будут выступать компактные горючие бруски, во время сжигания которых образуется большое количество тепла.

Плюсы и минусы системы обогрева опилками

Для получения максимально полного представления о стружке, которая может выступать в качестве топлива для современных отопительных систем, весьма полезно рассмотреть преимущества и недостатки, присущие рассматриваемому методу.

Достоинства

- Среди всех плюсов, которые имеет обогрев с помощью древесных отходов, главным следует назвать низкие затраты на отопление. Максимальной экономии смогут добиться потребители при условии, что в районе их проживания функционируют предприятия, занятые деревообработкой. Ведь в этом случае они смогут купить опилки по очень низким ценам.

- При использовании древесины в качестве топлива на нагрев воды будет уходить минимум времени. К тому же эти отходы позволяют получать максимальное количество тепловой энергии. Выбор в пользу брикетированной стружки является еще более предпочтительным, так как в этом случае можно обеспечить дом еще большим количеством тепла.

- При эксплуатации котла, который использует натуральное сырье для работы, не наносится вред экологии, поскольку во время сжигания древесных отходов в атмосферу попадает совсем незначительное количество токсинов.

- Дополнительным преимуществом является то, что котел, работающий на опилках, доступен всем желающим. Вдобавок к этому, чтобы установить этот аппарат, нет необходимости оформлять такое же большое количество разрешений, которое требуется при подключении котла к газовой магистрали.

Недостатки

При всех своих достоинствах установки, использующие опилки, обладают и рядом недостатков. К ним следует отнести трудности, возникающие с хранением топлива. Хотя прессованная щепа и стружка отличается компактными размерами, все же нужно позаботиться о наличии достаточно большого помещения, чтобы в нем можно было держать запас этого горючего.

Следует иметь в виду, что в процессе сжигания древесины возникает много золы и сажи. Многие знают, что зола может служить удобрением. Однако извлечь выгоду от сажи нельзя. По этой причине такая операция, как чистка дымоходов должна проводиться на регулярной основе.

Вывод

Большинство потребителей считают, что, используя отопительные котлы на опилках, они смогут решить наиболее острые для себя вопросы, касающиеся отопления. На самом деле это заблуждение. Однако все же этот метод обогрева позволяет уменьшить затраты. К тому же нужно помнить о том, что эти аппараты

Но прежде чем решиться на установку таких котлов, нужно решить все вопросы, касаемые создания условий для работы подобного оборудования. Ведь в любом деле очень важно все правильно рассчитать. Причем это нужно делать в самую первую очередь, чтобы сразу получить представление о будущих затратах и выгоде, которую принесет выбранный вариант обогрева.

Если учесть все детали, то даже такой способ отопления будет более предпочтителен, нежели традиционные варианты. Причем это касается не только фактора экономии, но и удобства в обслуживании отопительного прибора.

Оцените статью: Поделитесь с друзьями!kotel.guru

доски, плиты, аналоги фанеры и их производство из отходов древесины

Древесные опилки используют для изготовления транспортных материалов, таких как:

- плиты;

- поддоны;

- доски.

В этой статье расскажем об особенностях и различиях данных материалов, а также о том, как их изготавливают и где применяют.

Поддонами называют транспортную тару, которую используют для перевозки или иной транспортировки различных грузов. Такая тара

Кроме того, поддон позволяет перегружать довольно большое количество грузов, упакованных в коробки или мешки, а также имеющих прямоугольную форму, с помощью вилочных погрузчиков.

Отличия поддонов и паллетов

Поддоны и паллеты состоят из досок и бобышек, причем доски образуют решетку.

Разница между поддонами и паллетами в том, что последние подходят для транспортировки не только с помощью вилочного погрузчика, но и подъемным краном.

Это расширяет область их применения.

Конструктивно они устроены одинаково, а разница получается за счет более удачного подбора формы и размеров.

Нередко те, кому нужна тара для транспортировки различных грузов, покупают не готовые изделия, а только основной элемент, то есть бобышки, которые являются перемычкой между верхней и нижней решетками из досок.

Именно от бобышек зависит возвышение верхней площадки паллеты над землей. Кроме того, от бобышки зависит надежность удержания гвоздей, которыми соединяют между собой все части поддона.

Чем мягче древесина этой детали, тем менее прочными получаются поддоны и тем выше вероятность повреждения упаковки груза вылезшей из доски шляпкой гвоздя.

Технология изготовления

Все виды поддонов и паллет из опилок изготавливают по одной технологии:

- опилки просушивают, доводя влажность до 8–10 %;

- высушенные опилки смешивают с клеем;

- заполняют этим составом формы;

- прессуют и нагревают;

- окрашивают в нужный цвет.

Просушивание необходимо для того, чтобы опилки сжались до минимального размера и приобрели максимальную прочность.

Ведь чем больше влаги в древесине, тем больше ее размер.

Кроме того, наполненные водой опилки размягчаются, что негативно влияет на жесткость и прочность готового изделия.

Оптимальная влажность составляет 8%.

Чтобы довести отходы распиливания древесины до этого состояния, их помещают в различные сушильные агрегаты, о которых мы рассказывали в этой статье.

Просушенный материал смешивают с различными клеями до образования однородной массы. В качестве клея используют множество различных натуральных и синтетических веществ.

Если производитель нацелен на максимальную прибыль, пусть даже в ущерб безопасности его продукции, то будет применять дешевые смолы, которые выделяют формальдегид.

Этот газ является не только высокотоксичным отравляющим веществом, но и канцерогеном, то есть может вызвать появление раковых опухолей.

Несмотря на то, что даже качественный клей содержит это вещество, разница в количестве и возможности свободного испарения формальдегида.

Допуски по содержанию ядовитых веществ для транспортных материалов гораздо выше, чем для продукции, которая идет на изготовление мебели, поэтому в качестве вяжущего вещества используют тот же клей, что применяют при производстве ДСП (древесностружечных плит).

После смешивания клея и опилок готовую массу загружают в матрицы или специальные агрегаты, которые придают материалу необходимую форму. Плиты делают с помощью прессов, которые вдавливают пуансон в матрицу, благодаря чему плита обретает нужную форму.

Ребра жесткости на ней позволяют экономить материал без потери прочности, благодаря чему снижается стоимость изделия.

Одновременно с прессованием массу в матрице подвергают нагреву, ускоряющему полимеризацию клея.

Таким же образом изготавливают и доски, поэтому единственное отличие в форме матрицы и пуансона.

Бобышки поддонов, они же шайбы или шашки, делают из бруса, нарезая его на куски необходимой длины.

Это позволяет снизить затраты на оборудование, ведь не придется покупать еще один пресс с комплектом матриц и пуансонов.

Нарезанные из бруса бобышки обладают теми же характеристиками, что и изготовленные прессованием в матрицах, и заметно превосходят детали, изготовленные из цельной древесины или полноразмерных отходов.

Для изготовления бруса используют другой тип пресса, в нем шнек подает готовую массу к калиброванному отверстию.

Благодаря избыточной производительности шнека, поступление готовой массы гораздо больше пропускной способности калиброванного отверстия, что и приводит к увеличению давления.

После этого брус проходит по каналу такой же формы и размера, что и калиброванное отверстие, стенки которого нагреты до температуры 140–160 градусов. Это ускоряет полимеризацию клея и делает брус более прочным.

Технология производства одинакова для любого типа изделий.

Разница лишь в способе подачи смеси и форме матрицы/пуансона, которые используют на последнем этапе (для придания продукции необходимой формы).

Мы подготовили несколько ссылок на сайты, где производители предлагают полный комплект оборудования, необходимого для производства этих изделий из опилок, а также краткое описание данного технологического цикла:

- Пресс для производства шашек.

- Линия для производства бобышек.

- Линия для производства поддонов.

Применение тары из древесных отходов

Чаще всего такие изделия применяют в качестве транспортной тары, ведь поддон или паллет из опилок обходятся как минимум на 20 % дешевле, чем сделанные из цельной древесины или полноразмерных отходов.

При этом технические характеристики ничем не уступают транспортной таре, изготовленной из дерева.

Поддоны и паллеты применяют для хранения и транспортировки любых сухих не сыпучих грузов, таких как:

- мешки с любым содержимым;

- бочки с любым содержимым;

- прямоугольные или квадратные предметы.

Преимущество паллет и поддонов по сравнению с мешками и коробками в том, что их можно перемещать с помощью различных погрузчиков, это многократно ускоряет процесс погрузки и выгрузки любого транспортного средства.

Кроме того, различные товары невозможно экспортировать в многие страны, если они не установлены на поддоны или паллеты.

Большой популярностью пользуются бобышки из опилок, которые можно использовать для изготовления поддонов нестандартной формы или размера.

Нередко одно предприятие производит бобышки нужных размеров, другое выпускает доски из опилок, а третье собирает из них готовые паллеты необходимой формы.

Фанера

Многие считают, что из опилок также делают фанеру, которую используют для упаковки и транспортировки различных товаров.

На самом деле фанеру делают только из цельной древесины, луща ее на специальных станках, чтобы получить шпон. Затем этот шпон склеивают послойно, чтобы получить фанеру.

Готовый материал отличается очень высокой гибкостью и прочностью на скручивание, ведь в его основе лежат тонкие слои древесины, поэтому и стоимость готовой продукции гораздо выше, чем у любых материалов из опилок той же толщины и размера.

Вместо фанеры из опилок делают плиты сложной формы, которые эффективно заменяют большинство видов паллет и поддонов, но обходятся в 5–8 раз дешевле.

Благодаря сложному профилю и большому количеству ребер жесткости, прессованные плиты из опилок обладают хорошей грузоподъемностью и не уступают по этому параметру деревянной таре, а весят в несколько раз меньше.

Еще одно преимущество плит в том, что при складывании они входят одна в другую благодаря соответствию профилей верхней и нижней сторон друг другу. Такое же соответствие есть у картонных клеток для яиц, поэтому при укладывании их одна на другую они входят друг в друга.

Нередко под термином «фанера из опилок» подразумевают листы низкосортной ДСП, которую изготавливают их мелких древесных отходов.

Стоимость таких листов гораздо ниже, чем у фанеры аналогичных размеров и толщины.

Кроме того ДСП не выносят даже незначительных крутильных нагрузок, поэтому сравнивать их с фанерой некорректно.

Существует также ОСП (ориентированно-стружечная плита), которую тоже иногда называют фанерой из опилок, но и этот материал не имеет с фанерой ничего общего. Ведь по сути оба вида материала являются плитами (листами) из прессованных опилок и стружки, а также других древесных отходов.

Листы из прессованных опилок также используют для создания транспортной тары небольшой грузоподъемности и стоимости.

Для этого к листу ДСП или ОСП выбранного размера снизу прикручивают с помощью саморезов/шурупов или прибивают гвоздями необходимое количество бобышек.

Стоимость таких поддонов заметно выше, чем у штампованных плит, но они все равно обходятся дешевле полностью деревянной транспортной тары. Кроме того, подобная тара идеально подходит для перевозки большого количества грузов мелкого размера, которые просыпаются сквозь обычные поддоны и паллеты.

Сравнение поддонов из различных материалов

Основное преимущество поддонов и паллет из опилок в их невысокой цене при аналогичных технических характеристиках, таких как срок службы и грузоподъемность.

По сравнению с деревянной тарой изделия из опилок обладают большей огнеустойчивостью и тяжелей разгораются, а также быстро тухнут без воздействия высокой температуры и открытого огня.

Составные поддоны, благодаря большей прочности материала, из которого сделаны бобышки, гораздо реже выпускают наружу шляпки гвоздей, поэтому перевозка любых товаров на них более безопасна.

Поддоны в форме штампованных плит полностью лишены этого недостатка, ведь они состоят из одной детали сложной формы и в них нет никаких гвоздей.

Цена на поддоны из опилок

Единой стоимости тары из опилок не существует, ведь цену определяет множество факторов, основные из которых:

- стоимость и качество опилок;

- тип клея;

- тип тары;

- форма и размеры;

- соответствие ГОСТ и другим нормативным документам, в том числе международным;

- наличие документов, подтверждающих возможность использовать паллет или других элементов внутри России, на территории СНГ или в других странах.

Поэтому стоимость продукции необходимо уточнять у производителей или продавцов.

Мы подготовили несколько ссылок на сайты, где предлагают такую продукцию. Пройдя по ним, вы сможете связаться с производителями или продавцами и обсудить стоимость различных вариантов поддонов и паллет.

Кроме того, мы подготовили ссылку на сайт, где предлагают не поддоны целиком, а только бобышки:

- Зеленый транспорт Presswood поддон.

- Прессованные поддоны.

- Демонстрационный поддон из прессованной древесины.

- Бобышки шашки для поддонов.

Видео по теме

Смотрите видео о производстве шашек для поддонов из опилок с помощью специального пресса:

Вывод

Изготовленные из опилок паллеты и поддоны, а также их комплектующие, то есть доски и бобышки, обходятся заметно дешевле деревянных или металлических аналогов. При этом продукция из прессованных отходов распиливания древесины по своим эксплуатационным свойствам ничуть не уступает изделиям из других материалов.

Прочитав статью, вы узнали:

- как создают эти изделия;

- чем отличаются различные технологии;

- где можно купить паллеты и поддоны из опилок.

Вконтакте

Google+

Одноклассники

rcycle.net

Деревянные опилки — использование и применение

Опилки – это наиболее доступное и бюджетное сырье с широким спектром использования. Это измельченная стружка бежевого цвета, частицы мелкой фракции, которые образуются в результате распила древесины. Отметим, что опилки не следует путать со щепой, ведь их получают специально.

Свойства опилок

Деревянные опилки обладают малым весом. Их насыпная плотность составляет примерно 220-580 кг на кубометр, все зависит от уровня влажности (стандартные показатели — от 8% до 15% и больше). Размеры не превышают 50 мм, а коэффициент парусности в сухом виде достигает 0,13-0,8 единиц.

В составе опилок содержится примерно 27% лигнина, который отвечает за одеревенение, а также 70% целлюлозы, гемицеллюлозы (фактически углеводов). Количество химических компонентов составляет:

- азот — 0,1%

- водород — 6%

- кислород — 44%

- углерод — 50%.

Основные показатели, различия и характеристики измельченной древесины обозначены в ГОСТе 23246-78, который регулирует этот тип сырья. В этом же документе прописаны главные термины и определения этого материала.

Это сырье можно назвать самым:

- экологичным. Опилки не вызывают аллергии, не дают вредных выбросов, являются абсолютно натуральными

- дешевым. Зачастую приходится платить только за доставку, потому что большая часть пилорам отдает опилки даром, считая их отходами

- теплосберегающим. Опилки прекрасно изолируют помещение от мостиков холода. По этому параметру он не хуже минераловаты.

Использование древесные опилок

Самым простым и незамысловатым способом можно назвать сжигание, иначе говоря, утилизацию. Однако в отличие от непосредственной утилизации, когда опилки сжигают без извлечения каких-либо полезных свойств, сегодня древесные опилки применяют как твердотельное топливо. Использование опилок, особенно прессованных, популярно вследствие их небольшого объема. Прессованные опилки очень удобны в транспортировке.

Востребованными опилки являются и в садоводческом хозяйстве. В сельском хозяйстве опилки применяются довольно часто. Они – ценное удобрение, которое улучшает качественные показатели почвы. Кроме этого, их используют для мульчирования. Ими посыпают почву в местах посадки рассады. Все это положительно отражается на росте растений. Опилки задерживают испарение жидкости, являются защитой от перепада температур, предотвращают размывание почвы, а также угнетают прорастание сорняков. На опилках довольно часто выращивают разные грибные культуры, такие как вешенки или шампиньоны.

Применение опилок в строительной отрасли также весьма востребовано. Их них создают древесно-стружечные плиты (ДСП) и древесно-волокнистые плиты (ДВП или МДФ). Из таких плит создают разнообразные предметы мебели. Также, после прессования с клеем, получаются детали наиболее причудливой формы. Стоимость таких изделий существенно ниже, чем изделий из цельного дерева.

В целлюлозно-бумажной промышленности также используются древесные опилки. Из опилок создают бумагу, картон и прочие лесобумажные материалы. Лиственные и хвойные опилки помогают сохранить гектары лесных массивов, предотвращая массовую вырубку деревьев.

Низкий уровень плотности и легкость, иначе говоря «воздушность», делает опилки востребованными в качестве упаковочного материала. Наполнитель из опилок дает возможность уберечь хрупкие предметы, к примеру, бутылки или вазы, от повреждения в процессе перевозки.

Строго определенные сорта опилок используются для копчения мяса или рыбы. Отличным вариантом для копчения являются сухие отходы ольхи, дуба, бука и любых фруктовых пород. Их используют отдельно друг от друга или смешивают несколько сортов, чтобы добиться более изысканного вкуса.

Отопление опилками

Рассказывая о применении древесных отходов в качестве горючего для отопительных систем, многим видится довольно легкий процесс: взять мешок, засыпать сырье в топку, поджечь и получить нужную температуру. Тем не менее, не стоит забывать, что не все опилки могут стать топливом. Основные параметры, которые нужно принять во внимание:

уровень влажности

плотность сырья.

От этих двух характеристик зависит эффективность работы котла. Исследования показали, что:

- мелкие невысушенные опилки из ленточной пилорамы имеют плотность примерно 250 кг/м3. Их расход на 1кВт мощности котла достигает примерно 0,5 кг в час, в процессе непрерывной работы

- пористая высушенная стружка от фрезерного станка отличается плотностью от 100 до 150 кг/м3. Расход такого материала составит 0,25 кг в час на 1кВт. Следовательно, для наиболее эффективной работы котла нужно приобретать наиболее сухое сырье, потому что его нужно намного меньше, чем влажного.

Однако, помните, что самым уязвимым местом всей системы отопления, построенной для применения сыпучих отходов деревообрабатывающего производства, является место для хранения топлива. Котел, имеющий мощность 25 кВт в не очень холодную зиму ежедневно нуждается примерно в половине кубометра опилок, поэтому понадобится регулярный подвоз топлива, либо довольно большой склад.

Вышеперечисленные советы касались только отопления с применением сыпучего сырья. Но ведь сегодня имеются технологии, позволяющие сделать топливо компактным, путем прессования стружки в небольшие брикеты.

Вышеперечисленные советы касались только отопления с применением сыпучего сырья. Но ведь сегодня имеются технологии, позволяющие сделать топливо компактным, путем прессования стружки в небольшие брикеты.

Прессованные дрова из опилок в процессе горения выделяют такое же количество энергии, как и цельная древесина равного объема. В тоже время стоимость подобных прессованных брусков существенно ниже, чем дров. Учитывая еще и легкость перевозки, такое топливо получается предпочтительнее использовать. Брикетирование чаще всего осуществляется на тех же предприятиях, которые занимаются утилизацией отходов деревообработки.

Невзирая на тот факт, что деревообрабатывающая отрасль, а также бизнес по переработке древесных отходов в России развит давно, ниша все еще не заполнена. Разработано множество методов по переработке опилок, щепы, коры и прочих отходов. Переработка опилок использует лишь 50% имеющегося сырья, а на территории Сибири еще меньше – 35%. Вместе с тем остатки лесосечения и лесопиления вообще не перерабатываются и не используются. При изготовлении мебели используется примерно 45% древесных отходов. Следовательно, начинать бизнес в этой области сегодня является выгодным вложением.

Таблица плотности щепы и опилок в зависимости от породы дерева

| Насыпная плотность свежеотгруженной технологической щепы | Насыпная плотность свежеотгруженных древесных опилок | |||

| Порода дерева | Плотность (кг/м3) |

Предел плотности (кг/м3) |

Плотность (кг/м3) |

Предел плотности (кг/м3) |

| Дуб | 292 | 248-371 | 227 | 193-288 |

| Акация | 277 | 234-288 | 215 | 182-225 |

| Граб | 273 | 266-286 | 213 | 207-223 |

| Ясень | 270 | 187-342 | 210 | 146-266 |

| Рябина (дерево) | 262 | 248-320 | 204 | 193-249 |

| Яблоня | 259 | 237-302 | 202 | 185-235 |

| Бук | 244 | 223-295 | 190 | 174-230 |

| Вяз | 238 | 202-295 | 185 | 157-230 |

| Лиственница | 239 | 194-239 | 186 | 151-186 |

| Клён | 236 | 205-248 | 183 | 160-193 |

| Берёза | 234 | 184-277 | 182 | 143-216 |

| Груша | 241 | 211-256 | 188 | 164-199 |

| Каштан | 234 | 216-259 | 182 | 168-202 |

| Кедр | 205 | 202-209 | 160 | 157-162 |

| Сосна | 187 | 112-274 | 146 | 87-213 |

| Липа | 184 | 158-288 | 143 | 123-224 |

| Ольха | 180 | 169-209 |

140 |

132-162 |

| Ива | 176 | 167-212 | 137 | 129-165 |

| Осина | 169 | 166-198 | 132 | 129-154 |

| Ель | 162 | 133-270 | 126 | 104-210 |

| Верба | 162 | 151-180 | 126 | 118-140 |

| Орех лесной | 155 | 151-162 | 120 | 118-126 |

| Орех грецкий | 202 | 176-212 | 157 | 137-165 |

| Тополь | 153 | 140-212 | 119 | 109-165 |

| Пихта | 148 | 126-216 | 115 | 98-168 |

wood-prom.ru

OSB – материал из стружки и прессованных опилок

В наше время постоянного развития стройматериалов все так же остается востребованным хороший отделочный материал. Конечно же, в этом плане лидирует дерево, которое, скорее всего, уже никто не заставит сойти с пьедестала. Но есть и обратная сторона медали – древесина становится дефицитным материалом, поэтому и цена на нее увеличивается в геометрической прогрессии. Из-за этого производители все чаще создают отделочный материал, грубо говоря, из отходов деревообрабатывающей промышленности – опилок и обломков. Казалось бы, отходы, которые годны только на растопку печей, но из этих никому не нужных опилок получается один из самых востребованных отделочных материалов на Земле – плиты OSB. Данная фанера из стружки постепенно захватывает рынки всех стран, став уже незаменимой в любом строительном проекте.

Способ создания материала из прессованных опилок

Плиты ОСБ (или ОСП) на самом деле создаются из прессованных опилок. Данные отходы деревообработки складываются в специальные формы, после чего заливаются различными смесями. Смеси могут быть разнообразными, направленными на необходимый результат – формальдегидные смолы придают устойчивость к атакам древесных паразитов, водоотталкивающие смеси вырабатывают сопротивление к влаге. После этого формочка поддается обработке клеящими веществами, затем под воздействием высоких температур и спрессовывания получается плотная и крепкая пластина.

Фанера из стружки после всех данных процедур становится чрезвычайно крепкой и красивой, поэтому ее применяют для отделки как внутренних, так и внешних стен. Кроме того, ОСБ используются для выравнивания полов и создания домов из сэндвич-панелей. Также именно ОСП плиты используются дизайнерами всего мира для внутренней отделки, так как их природная фактура и раскраска украсят любое жилище.

Достоинства фанеры из стружки

В народе ОСБ плиты называют «совершенной древесиной» из-за богатства вариантов применения данного чудесного материала. Можно выделить такие его преимущества:

прочность. Плиты ОСП чрезвычайно прочны, что обусловлено спецификой их создания и обработки. Данное качество позволяет использовать материал в особо опасных производствах, где наблюдается повышенный риск физических и механических воздействий.

пожаробезопасность. Во время создания конструкторы обрабатывают фанеры из прессованных опилок специальным нейтральным составом, который предохраняет материал от возгорания.

устойчивость к паразитам. Ни короеды, ни мыши, ни плесень, которые часто становятся настоящей проблемой хозяев дома из настоящего дерева, не могут повредить ОСП, так как данный материал имеет специальную защиту от подобных атак.

сплошную структуру. Многие строители жалуются на природный брак древесины — сучки и пустоты, которые образовываются из-за впадения веточек. Фанера из стружек обладает цельной структурой, так как все ее основание заполнено непрерывным потоком опилок.

звуко/теплоизоляция. ОСП плиты будут сохранять тепло, которое вырабатывается нагревательными приборами, внутри жилища. С той же эффективностью материал блокирует идущие снаружи холод и звуки, не пропуская их в дом.

простота монтажа. Монтировать фанеру из прессованных опилок может один человек с минимальным количеством инструментов и отсутствием строительного опыта.

длительный срок эксплуатации. Простая древесина имеет небольшой срок эксплуатации, ограниченный несколькими десятками лет. Плиты ОСП имеют намного более развитую защиту, поэтому период их использования практически неограничен.

Данный список преимуществ перевешивает те невеликие недостатки, которые имеет данный чудесный материал.

Недостатки фанеры из стружек

Как и любой материал, ОСП плиты имеют некоторые недостатки. Особенно мастера-строители отмечают вред от материала. Самой уязвимой точкой ОСП плит является тот факт, что они могут негативно влиять на здоровье человека. Данный эффект вызывается высоким содержанием фенола, который выделяет в воздух канцерогенные вещества. Стоит заметить, что существует несколько типов ОСП плит, а среди них есть марка материала GREEN – полностью безопасного для человека. Поэтому нужно попросту во время покупки ОСП внимательно смотреть на сертификат – если там указан класс Е0, значит материал безопасен для человека.

Важная информация: чтобы обезопасить свою семью от вредного формальдегида, для внутренних работ нужно применять только экологически чистые виды ОСП. Если же учесть это правило не получается, то стоит заложить ОСП плиты утепляющим слоем из пенопласта и настроить качественную вентиляцию помещения.

Также нельзя забывать о том, что разные производители создают различные по качеству плиты. Так, например американские фирмы выпускают фанеры из прессованных стружек только высокого экологического качества. Отечественные производители также постепенно выходят на достойный уровень, но при покупке таких материалов стоит все же сверяться с сертификатами. А вот китайский ОСП является самым некачественным типом материала, поэтому покупать его для внутренних отделок помещения крайне неразумно, даже если сертификаты утверждают обратное.

fanerapro.ru

отличия и характеристики дубовых, березовых, еловых, ольховых, сосновых, буковых и иных лиственных и хвойных пород

Опилками называют отходы, возникающие в результате валки и переработки древесины.

Несмотря на общее название, они различаются по многим параметрам, которые и определяют дальнейшее применение этого материала.

В статье мы расскажем о различных типах опилок и основных отличиях, влияющих на их применимость для тех или иных работ.

Что это такое

Опилки — это отходы переработки древесины, полученные в результате ее распиловки.

Опилки — это отходы переработки древесины, полученные в результате ее распиловки.

Они отличаются от стружки и щепы:

- способом получения;

- размерами.

Принятый в СССР и РФ ГОСТ 18320-78 называет опилками отходы распиловки древесины, но не относит к ним отходы, полученные в результате распиловки:

- фанеры;

- ДСП;

- других продуктов переработки древесины.

Прочитать этот документ вы можете здесь.

Кроме того, ГОСТ 23246-78 делит такие продукты переработки древесины на два вида:

- любые;

- технологические, пригодные для производства целлюлозы и древесных плит, а также для гидролизного и лесохимического производств.

Основные отличия

Все опилки можно поделить по таким факторам:

- порода древесины;

- качество древесины;

- часть дерева, из которого они получены.

Порода древесины влияет на:

- цвет;

- теплотворную способность;

- плотность при определенной влажности;

- теплопроводность.

От качества древесины зависит сохранят ли опилки стандартные значения для этой породы дерева или окажутся хуже по одному или нескольким параметрам. Ведь только у здоровой древесины отходы пиления соответствуют этим параметрам.

Если древесина поражена:

- гнилью;

- плесенью;

- другими болезнями,

то у нее, а значит и у опилок из нее:

- снижается теплотворная способность;

- меняется цвет;

- снижается плотность при определенной влажности;

- возрастает теплопроводность.

Старая или больная древесина, а также отходы ее пиления, сильней подвержены воздействию болезнетворных бактерий, поэтому их сложней защитить от:

Старая или больная древесина, а также отходы ее пиления, сильней подвержены воздействию болезнетворных бактерий, поэтому их сложней защитить от:

- гнили;

- плесени;

- других бактериальных повреждений.

Опилки, полученные из разных частей дерева, отличаются по своим основным характеристикам:

- Кора (пробка) – обладают минимальной плотностью, крайне низкой теплотворностью и низкой теплопроводностью. Подходят только для художественного применения и утепления.

- Кора (луб) – более плотные, чем пробки, но также обладают крайне низкой теплотворностью и низкой теплопроводностью. Подходят для художественного применения и утепления.

- Древесина – обладают стандартными для этой породы свойствами.

- Сердцевина – имеют меньшую, чем из древесины, теплотворность, по остальным параметрам аналогичны.

Кроме того, опилки отличаются по:

- смолистости;

- влажности;

- содержанию примесей;

- составу.

Смолистость, то есть количество и тип смол в составе древесины, зачастую является определяющим фактором, от которого зависит применение отходов пиления.

Влажность опилок влияет не только на их плотность, но и на пригодность к различным технологическим процессам.

Влажность опилок влияет не только на их плотность, но и на пригодность к различным технологическим процессам.

Поэтому иногда проще привести материал к нужной влажности, чем регулировать влажность имеющихся в наличии отходов пиления древесины.

Под содержанием примесей подразумевают включения любых веществ и фрагментов, не являющихся опилками.

К примеру, на лесозаготовках это:

Состав опилок – это процентное соотношение опилок разных пород и частей древесины.

Виды по породе древесины

Опилки делят как на хвойные или лиственные, так и по породам древесины, в зависимости от потребностей того или иного производства. К примеру, на целлюлозно-бумажном производстве важно обеспечить определенное соотношение между хвойными и лиственными материалами, поэтому нет необходимости выискивать отходы пиления определенных пород дерева.

Исключение составляют те случаи, когда в общую массу опилок необходимо включение материала определенной породы, например, тополя.

Такое включение придает бумаге требуемые свойства, чего очень сложно добиться другими способами.

Не менее важно использовать определенный сорт древесины при копчении продуктов, ведь каждый сорт из-за особенностей химического состава и других факторов производит в продуктах определенный запах.

Поэтому неправильный выбор может если не испортить копченость, то сильно ухудшить ее:

Поэтому неправильный выбор может если не испортить копченость, то сильно ухудшить ее:

Также очень важно подбирать материал определенной породы древесины при изготовлении топливных пеллетов и брикет.

Чем выше:

- теплотворная способность;

- плотность

древесины, тем более теплотворными получится и топливо из нее.

А чем выше теплотворная способность, тем выше цена такого топлива, поэтому правильный подбор опилок позволит увеличить доходы от производства пеллет и брикетов.

Вот породы хвойных деревьев, опилки из которых пользуются наибольшей популярностью:

- сосна;

- ель;

- лиственница;

- кедр.

Вот лиственные породы, опилки из которых пользуются наибольшей популярностью:

- береза;

- дуб;

- бук;

- вяз;

- акация;

- груша;

- яблоня;

- вишня.

Хвойные

Опилки хвойных пород дерева отличаются от лиственных пород высокой смолистостью.

Хвойная древесина содержит много различных смол, из-за этого при сгорании выделяется дым с резким запахом, поэтому отходы пиления хвойных пород древесины не применяют для копчения.

Их также нежелательно использовать для изготовления топливных брикетов и пеллет из-за:

- невысокой теплотворной способности;

- высокой зольности.

Исключение составляют лиственница и кедр, но стоимость их древесины гораздо выше, чем сосны или елки.

Исключение составляют лиственница и кедр, но стоимость их древесины гораздо выше, чем сосны или елки.

По этой причине многие предприятия, работающие с древесиной этих пород, стараются продать отходы их распиловки максимально дорого.

Несмотря на то, что хвойные породы подходят для большинства способов применения, необходимо помнить следующее:

- Если вы используете отходы распиловки хвойных пород древесины для удобрения огорода и создания компоста или перегноя, а также для отсыпки дорожек, то вместе с ними добавляйте древесную золу, ведь они немного увеличивают кислотность почвы. Поэтому для некоторых растений такая почва может оказаться вредной, что негативно повлияет на их рост и плодоносность.

- Если вы используете хвойные опилки в качестве подсыпки для домашних животных, то помните – они сохраняют резкий запах 1–3 недели. При этом запах хвои может сохраняться в доме или квартире 4–6 недель. Если вас это не смущает, то используйте их для подсыпки, однако если такой запах раздражает, лучше применяйте березовые или буковые отходы.

Сосновые

Отличительная черта отходов пиления сосны – общедоступность.

Ведь сосна – основной материал для изготовления:

- окон и дверей;

- плинтусов и наличников;

- лестниц;

- домокомплектов;

- заборов;

- сараев и гаражей.

Пиломатериалы из сосны обходятся гораздо дешевле кедра или лиственницы, а также большинства лиственных пород древесины, поэтому их широко используют в:

Пиломатериалы из сосны обходятся гораздо дешевле кедра или лиственницы, а также большинства лиственных пород древесины, поэтому их широко используют в:

- строительстве;

- различных производствах.

Из-за высокой смолистости сосновые опилки не очень подходят для изготовления топливных пеллетов и брикет.

Но в регионах, где не добывают или массово не перерабатывают более подходящие породы дерева, топливо делают и из сосновых отходов.

Тем не менее, их нежелательно использовать в котлах и печах, не рассчитанных на топливо с высокой зольностью.

Отходы распиловки сосны очень светлые, почти белые с небольшой желтизной, обладают сильным смолистым запахом, который исчезает через несколько недель. Они универсальны и подходят для большинства видов переработки, а также для изготовления древесноволокнистых плит.

Благодаря высокой смолистости они лучше сохраняются в опилкозасыпных домах. Опилкобетон (арболит) на основе сосновых опилок получается более стойким к высокой влажности из-за обилия смол в составе опилок. Более подробно об этом материале читайте здесь.

Еловые

Этот тип отходов распиловки древесины тоже очень доступен, ведь ель – не менее популярный строительный материал, чем сосна.

Этот тип отходов распиловки древесины тоже очень доступен, ведь ель – не менее популярный строительный материал, чем сосна.

Еловые опилки темней сосновых и обладают тем же резким смолистым запахом.

Пеллеты и брикеты из них тоже оставляют много золы после сгорания, поэтому их нельзя использовать в котлах и печах, рассчитанных на малозольное топливо.

Очень часто еловые и сосновые отходы идут вперемешку, ведь на:

- лесоповале;

- пилораме;

- в столярном цеху

не видят разницы между елью и сосной.

Как и сосновые опилки, еловые при сгорании выделяют дым с большим содержанием смол, поэтому в котлах и печах с низкой температурой дыма или неутепленным дымоходом топливо из них приводит к образованию дегтевого конденсата.

Из-за этого даже белые (то есть состоящие из древесины и не содержащие частицы коры) пеллеты и брикеты нужно применять с осторожностью, ведь деготь разъедает как металл, так и кирпич.

Кедр и лиственница

Отходы пиления этих пород дерева отличаются от продуктов переработки ели и сосны:

- более насыщенным и темным цветом;

- особым запахом.

Древесина этих пород:

- более плотная, чем ель и сосна;

- более насыщена смолами,

поэтому теплотворная способность гораздо выше и сопоставима с теплотворной способностью таких пород, как:

- береза;

- вяз;

- акация.

Кедр и лиственница сгорают с получением большого количества пепла, поэтому на них распространяются все те же ограничения, что и на ель или сосну.

Кедр и лиственница сгорают с получением большого количества пепла, поэтому на них распространяются все те же ограничения, что и на ель или сосну.

Отходы распиловки лиственницы более стойкие к воде, поэтому их не используют для домашнего получения спирта путем естественного разложения.

Опилки из кедра и лиственницы широко применяют для изготовления биотоплива промышленным способом, ведь химический гидролиз с применением серной кислоты дает такой же результат, как и с любой другой древесиной.

Из-за более высокой:

- плотности;

- стойкости к гнили и плесени

эти материалы, если есть возможность приобрести их бесплатно или очень дешево, широко применяют для:

- утепления домов;

- производства опилкобетона.

Лиственные

Отходы распиловки древесины лиственных пород менее доступны, ведь такие породы дерева редко используют для строительства.

Чаще всего лиственные породы используют для изготовления:

- мебели;

- фанеры;

- различных отделочных работ.

Вот основные отличия лиственных опилок от хвойных:

- меньшее содержание смол;

- широкая палитра цветов;

- более высокая теплотворная способность;

- менее сильный запах;

- меньшее образование золы при сгорании.

Березовые

Отходы распиловки березы обычно белого или светло-кремового цвета.

Если они светло-коричневые, то получены из старой и больной древесины, поэтому их характеристики гораздо хуже, чем у нормальных.

Опилки березовые заметно превосходят еловые и сосновые по теплотворной способности и находятся на одном уровне с:

- вязом;

- акацией;

- лиственницей.

У них очень низкая теплопроводность, поэтому применение березовых опилок хорошо подходят для утепления домов.

У них очень низкая теплопроводность, поэтому применение березовых опилок хорошо подходят для утепления домов.

Если опилки получены из здоровой березы, спиленной весной и в первой половине лета, когда древесина наполнена соками, то после сушки они гораздо эффективней противостоят любым бактериальным инфекциям.

После сгорания они оставляют минимальное количество золы, поэтому из них получаются очень хорошие топливные пеллеты и брикеты.

Подходят отходы пиления березы и для любых других работ, поэтому их применение ограничено лишь ее доступностью, потому что из березы делают в основном:

- мебель;

- столярные изделия;

- лестницы.

Они подходят для любого применения, в том числе для:

- подсыпки хомячкам и другим домашним грызунам;

- подсыпки курицам, нутриям и мелкому рогатому скоту;

- выращивания грибов;

- утепления домов;

- отсыпки дорожек и удобрения земли;

- изготовления поделок и получения биотоплива или пиролизного газа.

Дубовые

Цвет этого материала от светло-кремового до бежевого или светло-коричневого.

Они остроконечные, на ощупь сильно отличаются от:

- сосновых;

- еловых;

- полученных из древесины фруктовых пород.

Запах даже свежих отходов распиловки очень слабый, едва различимый.

Дубовые отходы – лидер по теплотворной способности. Кроме того, они очень плотные, поэтому при одинаковой влажности и объеме тяжелей большинства отходов пиления других пород древесины.

При сгорании они оставляют мало золы, поэтому очень востребованы у тех, кто производит топливные пеллеты и брикеты.

При сгорании они оставляют мало золы, поэтому очень востребованы у тех, кто производит топливные пеллеты и брикеты.

Они также востребованы в таких операциях, как:

Несмотря на невысокое содержание смол, дуб обладает высокой стойкостью к большинству бактериальных инфекций, то есть:

- гнили;

- плесени.

Благодаря этому дубовые опилки, засыпанные между стенами дома или на чердаке, не разлагаются, из-за чего их (если есть возможность достать) используют в качестве утеплителя.

Основной фактор, ограничивающий применение этого материала, связан с малой распространенностью предприятий, работающих с древесиной дуба.

Применение дубовых опилок возможно не только для копчения продуктов и утепления домов, но и для:

- получения технического спирта;

- изготовления различных поделок и обоев;

- производства пиролизного газа;

- выращивания грибов;

- отсыпки дорожек в огороде;

- подкормки растений;

- изготовления качественного опилкобетона.

Буковые

Цвет такого материала от светло-желтого, почти белого, до светло-коричневого. Из-за высокой твердости древесины буковые опилки, как и дубовые, на ощупь кажутся острыми, а их плотность гораздо выше, чем у отходов пиления большинства других деревьев.

По теплотворной способности они сопоставимы с дубом и при сгорании образуют небольшое количество золы.

По теплотворной способности они сопоставимы с дубом и при сгорании образуют небольшое количество золы.

Минимальное количество смол позволяет использовать топливо из этого материала даже в печах и котлах с неутепленным дымоходом, ведь образование дегтевого конденсата минимально.

Древесина бука очень чувствительна к воде и бактериальным болезням, поэтому отходы распиловки нежелательно применять для утепления домов без серьезной обработки.

При этом бук и отходы его переработки очень востребованы в химической и целлюлозной промышленности из-за высокой прочности волокон на разрыв.

Поскольку бук используют только для изготовления:

- дорогой мебели;

- столярных изделий,

найти чистые буковые опилки весьма сложно.

Акация

Цвет этих опилок может быть, как белым, так и светло-зеленым или даже темно-коричневым. Свежие отходы пиления обладают довольно приятным, чуть сладковатым маслянистым запахом, который исчезает через 3–10 дней.

По теплотворной способности сопоставимы с лиственницей или буком, к тому же при сгорании оставляют мало золы, а также содержат очень небольшое количество смол, поэтому хорошо подходят для изготовления топливных пеллет и брикетов.

По плотности они сопоставимы с опилками из бука, но из-за меньшей прочности древесины опилки на ощупь не кажутся острыми.

По плотности они сопоставимы с опилками из бука, но из-за меньшей прочности древесины опилки на ощупь не кажутся острыми.

Благодаря необычному цвету такие отходы распиловки очень востребованы в различных поделках, а также подходят для создания:

- картин;

- украшений.

Из-за высокой прочности волокон они также хорошо подходят для самостоятельного изготовления обоев.

Акацию используют не только как материал для изготовления мебели и столярных изделий, но и как средство для:

- разделения сельскохозяйственных полей на участки;

- снижения эрозии почвы,

поэтому опилки из нее достать проще, чем буковые или дубовые.

Древесина фруктовых пород

Цвет опилок фруктовых пород может быть от светло-зеленого до светло-коричневого, запах свежих отходов распиловки слабый, нечеткий, зависит от:

- породы дерева;

- места, где дерево выросло.

Древесина фруктовых деревьев мягкая, поэтому и опилки на ощупь сопоставимы с отходами акации или кедра.

Теплотворная способность зависит от:

- породы древесины;

- возраста дерева;

- места, где деревья выросли.

Но в среднем теплотворная способность сопоставима с кедром и несколько ниже, чем у большинства лиственных деревьев плотных пород.

Содержание смолы зависит от:

- породы древесины;

- времени валки древесины;

- условий произрастания.

В среднем смолистость в несколько выше, чем у большинства лиственных пород, поэтому такие опилки не слишком подходят для изготовления топливных пеллет и брикетов.

Еще один фактор, ограничивающий применение таких опилок – малая доступность, ведь из плодовых деревьев изготавливают мебель, но на производство столярных изделий (окна и двери) такая древесина не идет.

Также ее не применяют для изготовления досок, которые можно применить в строительстве.

Поэтому отходы пиления фруктовых пород чаще всего применяют для:

- изготовления различных самоделок;

- домашнего применения.

Виды по составу

Несмотря на то, что все отходы распиловки четко разделены по:

- породам древесины;

- частям дерева, из которых они получены,

встречаются ситуации, когда опилки разных пород или частей идут вперемешку.

Ценность таких опилок определяется их составом, к примеру, сосново-еловые опилки из деловой древесины ничем не отличаются от хороших сосновых или еловых опилок.

При распиле неокоренных бревен получают отходы с большим содержанием коры, поэтому их теплотворная способность ниже, а теплопроводность выше.

Иногда такие опилки, как и топливные пеллеты или брикеты из них, называют «серыми». Поэтому при выборе отходов пиления для любых работ необходимо обязательно уточнять их состав, это относится к опилкам из любых пород дерева.

При выборе опилок очень важно обращать внимание на отсутствие в них посторонних добавок.

К примеру, на лесопилке вы сможете набрать материал, который будет содержать в себе:

- кусочки земли;

- листьев;

- высохших сучков.

На пилораме, если в ней установлена ленточная пила, материал будет с большим содержанием машинного масла, поэтому его можно пускать только на отопление или утепление.

Мульчевание огорода такими опилками приведет лишь к загрязнению почвы и снижению ее урожайности на много лет.

Где применяют

Мы составили краткий список того, что можно сделать из опилок и прикрепили к нему ссылки на соответствующие статьи, в которых тот или иной способ применения описан более подробно:

- Удобрение огорода, отсыпка дорожек, мульчевание и защита корней растений от холода.

- Подсыпка кроликам, курицам и мелкому рогатому скоту.

- Подсыпка хомячкам, птицам, собакам, кошкам и мелкой домашней живности.

- Выращивание грибов.

- Копчение различных продуктов.

- Поделки, папье-маше и аппликации.

- Самодельные стильные обои.

- Утепление стен, потолка и полов.

- Отопление.

- Изготовление топливных пеллет и брикетов.

- Изготовление опилкобетона и арболитовых блоков.

- Биотопливо (технический спирт).

- Пиролизный газ, пригодный для использования в отопительных котлах и автомобилях.

Более подробно об этих и других способах применения опилок вы можете прочитать в этой статье (Применение опилок).

Более подробно об этих и других способах применения опилок вы можете прочитать в этой статье (Применение опилок).

Мы составили таблицу, из которой вы сможете узнать о том, какие виды опилок применяют для тех или иных операций и действий.

В таблицу мы включили все наиболее известные способы применения опилок, а также белые опилки различных пород древесины. Чтобы все виды опилок поместились в статью, мы заменили их начальными буквами названия пород:

- А – Акация;

- Б – Бук;

- Бр – Береза;

- Д – Дуб;

- Е – Ель;

- К – Кедр;

- Л – Лиственница;

- П – Плодовые деревья;

- С – Сосна.

Кроме того, мы использовали градацию эффективного применения от 1 до 5, где 1 – нельзя использовать из-за крайне негативных последствий, а 5 – обеспечивают лучший результат при применении.

| Применение | Породы древесины | ||||||||

| А | Б | Бр | Д | Е | К | Л | П | С | |

| Отопление опилками | 5 | 4 | 5 | 5 | 1 | 1 | 1 | 3 | 1 |

| Изготовление топливных пеллет и брикетов | 5 | 4 | 5 | 5 | 2 | 2 | 2 | 3 | 2 |

| Создание опилкобетона | 5 | 4 | 4 | 5 | 5 | 5 | 5 | 3 | 5 |

| Утепление опилками | 4 | 3 | 4 | 5 | 5 | 5 | 5 | 4 | 5 |

| Использование в целлюлозно-химической промышленности | 4 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Изготовление бумаги | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Отсыпка дорожек в огороде | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Мульчевание растений | 5 | 5 | 5 | 5 | 4 | 4 | 4 | 5 | 4 |

| Создание перегноя | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Выращивание грибов | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Домашнее изготовление биотоплива и спирта | 5 | 5 | 5 | 5 | 4 | 4 | 2 | 5 | 4 |

| Промышленное изготовление биотоплива и спирта | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Получение пиролизного газа | 5 | 5 | 5 | 5 | 3 | 4 | 4 | 5 | 3 |

| Создание ДВП, ДСП и других стройматериалов | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Подсыпка хомячкам и другим домашним питомцам | 5 | 5 | 5 | 5 | 3 | 4 | 3 | 4 | 3 |

| Подстилка для кур, кроликов и других животных | 5 | 5 | 5 | 5 | 4 | 5 | 4 | 5 | 4 |

| Использование для создания поделок | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 | 5 |

| Копчение | 5 | 4 | 4 | 4 | 1 | 1 | 1 | 5 | 1 |

Полезное видео

В данном видео вы можете увидеть, как вид опилок влияет на качество опилкобетона:

Вывод

Чтобы правильно подобрать опилки для тех или иных работ, необходимо четко понимать, чем же они отличаются.

Прочитав статью, вы узнали о:

- различных видах опилок;

- качествах, которые отличают один тип опилок от другого.

Кроме того, вы узнали, какими свойствами обладают различные виды опилок и для каких работ подходят лучше других.

Вконтакте

Google+

Одноклассники

rcycle.net

Плита OSB — характеристики, плюсы и минусы использования в строительстве

OSB расшифровывается как Oriented Strand Board – плита из ориентированной стружки, или ОСБ по-русски. Это современный строительный и отделочный материал, состоящий на 90% из щепок древесины, связанных синтетическими водостойкими смолами. Плиты образованы 3-4 слоями тонкой стружки длиной до 15 см, спрессованной при высоком давлении и температуре, причем направление стружки в каждом слое – свое.

Плиты OSB может применяться при:

- производстве сэндвич-панелей и строительстве каркасных домов,

- при устройстве перекрытий, лестниц,

- обшивке стен, потолков, полов,

- для покрытия крыш,

- при вспомогательных работах (монтаж опалубки, лесов),

- для изготовления вспомогательных построек (сараев, хранилищ), уличных конструкций, заборов,

- в качестве конструктивных элементов мебели.

Качественные OSB соответствуют стандарту EN 300 OSB, предъявляющему требования к экологической безопасности и техническим параметрам плит.

Виды плит и их особенности

Производятся 4 основных разновидности плит:

- OSB-1 — низкая прочность и низкая влагостойкость, используются для внутренних работ, при изготовлении мебели,

- OSB-2 — высокая прочность и низкая влагостойкость, применяется для внутренних перегородок, несущих конструкций, перекрытий,

- OSB-3 — высокая прочность и высокая влагостойкость, оптимально подходит для наружных работ,

- OSB-4 — сверхвысокая прочность и высокая влагостойкость, используется для несущих элементов, стен, крыш.

Влагостойкость плиты зависит от состава применяемого клея, а прочность – от количества слоев и взаимного расположения стружки в них.

Помимо этого, встречаются плиты с лакированной или ламинированной поверхностью с одной стороны, которые, к примеру, можно многократно использовать для изготовления опалубки. Для укладки на горизонтальной поверхности можно использовать OSB с соединениями паз-гребень на торцах с 2 или 4 сторон.

Наиболее распространены следующие стандартные размеры плит:

- 122 * 244 см,

- 122 * 366 см,

- 125 * 250 см * 6 –40 мм,

- 125 * 370 см,

- 125 * 600 см.

Плюсы OSB

Производители иногда называют OSB – «усовершенствованной» древесиной. Она такая же прочная, легкая и простая в обработке, но в то же время лишена таких недостатков, как пожароопасность, подверженность гниению и плесени, наличие пустот и сучков. По техническим свойствам OSB превосходят ДСП, ДВП, МДФ и даже фанеру.

Заводское конвейерное производство позволяет обеспечить стабильные размеры и равномерную толщину по всей плите. OSB обеспечивает отличную звукоизоляцию, сохранение тепла, она не подвержена деформации и разрушению в воде. Для ее обработки применяются те же инструменты и материалы, что и для древесины. Большие размеры листов позволяют возводить стены с минимальным количеством стыков. Срок службы конструкций из таких плит практически неограничен.

Минусы OSB

В последнее время встречается немало материалов о вреде и негативном влиянии на здоровье OSB. Вся критика связана с использованием фенола в составе синтетических смол, которые применяются для соединения щепок и выделяют канцерогенные вещества. На сегодняшний день большинство европейских производителей перешли на полимерные смолы без включения формальдегида и полностью безопасные, такие плиты обычно маркируются ЭКО- , Green- .

В любом случае, перед приобретением OSB для строительства дома стоит ознакомиться с сертификатами на этот материал и удостовериться, что он соответствует классу Е1, а еще лучше – Е0 (класс эмиссии определяет, какое количество соединений формальдегида выделяется в окружающую среду).

Для внутренних работ и изготовления мебели допустимо использовать только OSB, предназначенный для внутренних работ, а если есть сомнения в его качестве – хорошо изолировать гипсокартоном, отделочными материалами и напольными покрытиями и позаботиться о вентиляции в помещении. OSB-3 и -4 может применяться только для работ вне дома.

Калькулятор расчета пиломатериалов

Покупать OSB стоит лишь у производителей, чья продукция соответствует строжайшим европейским нормам, пусть это и обойдется дороже. Особенно хорошо зарекомендовали себя плиты американских и канадских изготовителей (Америка является родиной OSB и строительство из этого материала там широко распространено) Norbord, Arbeс, Grant, Georgia Pacific, Ainsworth, немецкого Glunz и австрийских Egger и Kronospan.

Продукция российских производителей тоже постепенно выходит на достойный уровень, но изучать сертификаты, происхождение смол и прочие подробности – обязательно. OSB китайского происхождения сочетает низкую цену с таким же качеством, так как чаще всего изготавливается из низкосортной древесины и сомнительных смол, ее можно использовать, разве что, для вспомогательных работ на открытом воздухе.

masterim.guru