Производство битума: технологии, сырье и оборудование

Производство битума это сложный технологический процесс, где используются различные сорта нефти. А все технологические операции выполняются на территории нефтеперерабатывающих заводов.

Технология производства битума

Процесс переработки нефти включает фракционную перегонку, в результате которой получают светлые нефтепродукты типа бензина, керосина и лигроина, смазочные масла и т.п. После отбора более легких по массе фракций (гудрона, крекинга) образуются нефтяные остатки, которые в дальнейшем и используются для получения нефтяных битумов с заданными свойствами.

В современных условиях битум может производиться одним из следующих способов:

- концентрирование нефтяных остатков за счет их перегонки в вакууме. При этом применяется инертный газ или водяной пар. Для производства остаточных битумов из асфальто-смолистых нефтей используется атмосферная перегонка;

- окисление различных нефтяных остатков кислородом воздуха при температуре 180-300ºС. В качестве таких остатков могут выступать полугудроны, гудроны, мазуты, асфальты деасфальтизации, крекинг-остатки или их смеси;

- деасфальтизация гудрона селективными растворителями;

- смешивание (компаундирование) нефтяных остатков с дистиллятами, а также с окисленными или остаточными битумами.

На практике также нашли применения различные сочетания способов, перечисленных выше.

Неокисленные битумы производятся за счет вакуумной перегонки нефтяных остатков и тяжелых нефтей. Исходное сырье должно обладать высокой концентрацией смолисто-асфальтеновых веществ.

Окисленные битумы составляют 75-80% от общего количества данного строительного материала, производимого в мире. Получение окисленного битума ведут в кубах периодического действия и реакторах змеевикового типа.

Неокисленные и компаундированные битумы имеют высокое содержание тяжелой ароматики, смол и характеризуются хорошими адгезионными характеристиками, высокой растяжимостью, но более высокой температурой хрупкости.

Исследования показывают, что трещиностойкость асфальтобетонных покрытий, созданных с применением неокисленных и компаундированных битумов, существенно выше, чем у композиций того же состава, но содержащих окисленный битум.

Неокисленные и компаундированные битумы после термообработки характеризуются высокими значениями остаточной пенетрации, растяжимости и адгезии, то есть эксплуатационные свойства битумов сохраняются на высоком уровне, а разница в соотношении показателей между окисленными и неокисленными битумами еще больше увеличивается.

Сырье для производства битума

Чаще всего основным сырьем для производства битумов является гудрон или асфальты деасфальтизации (смолисто-асфальтеновые вещества). В некоторых литературных источниках они встречаются под названием «осажденные битумы». Отметим, что иногда для получения битума могут использоваться экстракты селективной очистки масел, остатки термического крекинга или смолы процесса пиролиза.

С целью получения высокопластичных битумов, характеризующихся высокой термоустойчивостью и хорошими связующими свойствами, необходимо применять сырье определенного и постоянного качества.

Обычно необходимыми свойствами обладают гудроны тяжелых нефтей, в состав которых входит много смолисто-асфальтеновых веществ. В общем случае справедливо следующее утверждение: чем больше отношение «асфальтены:смолы», тем лучше свойства и структура производимого битума. В сортах тяжелых нефтей указанное соотношение составляет 1,0-1,3.

В странах с небольшими запасами таких нефтей приходится использовать сырье массовой добычи, что приводит к несоответствию свойств полученного продукта установленным нормам качества.

Производство остаточных битумов

Производство остаточных битумов является наиболее простой и экономичной технологий. Для определения пригодности конкретного сорта нефти к использованию при получении остаточного битума необходимо провести оценку выхода из него вяжущего с глубиной проникновения иглы при 25ºС 100 на 0,1 мм.

Экономически оправданным производство остаточного битума можно считать в том случае, когда выход готового продукта составляет не менее 10-20%. Для получения такого битума используется сырье вакуумной перегонки, состоящее из органических и гетерогенных соединений, чаще всего – мазут.

Качественные характеристики остаточных битумов могут регулироваться за счет изменения режимов вакуумной колонны. В большей степени на эффективность процесса оказывает влияние глубина вакуума в зоне питания вакуумной колонны, а также наличие контактных устройств с низким гидравлическим сопротивлением, которые обеспечивают перепад давления по высоте колонны не более 15-20 мм.рт.ст. При этом наверху вакуумной колонны поддерживается давление не более 20 мм.рт.ст.

Производство остаточных битумов характеризуется ощутимым снижением содержания парафинонафтеновых углеводородов, что обусловлено их более высокой летучестью по сравнению с другими веществами этой же группы. Перегретый пар необходим для уменьшения содержания в битуме парафинонафтеновых углеводородов и снижения температуры перегонки остатков. Это позволяет получать остаточный битум с высокой температурой размягчения.

Но такой подход имеет определенные недостатки, которые выражаются в наличии дополнительных затрат и коррозии материалов, из которых изготовлено оборудование. Это привело к появлению альтернативного способа, заключающегося в так называемой «сухой» вакуумной перегонке мазута, которая требует наличия высокоэффективных систем для создания вакуума. В целом вакуумные технологии имеют хорошие перспективы при производстве остаточных битумов, так как позволяют добиться более глубокой переработки нефти.

Сырьем для получения остаточных битумов может служить высокосмолистая тяжелая сернистая нефть с большим содержанием асфальто-смолистых веществ.

При вакуумной перегонке очень важно на начальном этапе извлечь из нефти дистиллятные фракции с целью получения моторного топлива. Побочный продукт данного процесса – гудрон, может в дальнейшем использоваться как исходное сырье при производстве битумов.

С помощью процессов получения остаточных битумов очень сложно обеспечить выход тугоплавких битумов, что является существенным недостатком.

Мировое производство битумов

Спрос на битум и битумные материалы определяется финансированием дорожного строительства. Также на него оказывают слияние такие факторы, как экономика альтернативных дорожных покрытий, возможность использования новых видов дорожных покрытий, цена на нефть и возможность транспортировки материала. На предложение, главным образом, влияет объем перерабатываемой нефти.

На сегодняшний день мировой рынок битумов исчисляется 100 млн тонн в год, из которых треть приходится на страны Азиатско-Тихоокеанского региона, треть – на Северную Америку. Европа производит 18% мирового битума. Стабильный спрос на дорожные покрытия, устроенные с помощью битума, наблюдается на Ближнем Востоке и в Африке. В Западной Европе и Северной Америке имеет место тенденция к сокращению спроса на данный строительный материал. Пик потребления битума в Китае был зафиксирован в 2012 году и пока предпосылок к возрастанию объемов нет.

Суммарно в Европейском Союзе ежегодно производится около 20 млн тонн битума. Самое большое потребление зафиксировано в Германии и Франции (2 млн тонн), а также Великобритании (1,3 млн тонн). Сокращается спрос на битумные материалы в таких странах, как Нидерланды, Бельгия и Ирландия. Польша и Германия, наоборот, потребляют больше битума.

Наибольшими экспортерами среди североафриканских и ближневосточных стран являются Алжир и Турция. И даже Тунис экспортирует битум, пусть и в небольших объемах.

Летом наблюдается повышенный спрос на битум, чем и объясняется рост цен до 50-70 долларов за тонну. В то же время, в Африке за аналогичный продукт просят 80 долларов за тонну.

Установки для производства модифицированных битумов от компании GlobeCore

Производительность оборудования от компании GlobeCore, для производства модифицированных битумов, от 4м3 до 22 м3 в час:

Установка модификации битума полимерами – (ПБВ) УCБ-2М, 4-7м3/час

emulsion.globecore.ru

Производство битумов.

План лекции:

1 Теоретические сведения

2 Разновидности процесса

3 Основные факторы процесса

4 Производство битумов

5 Производство нефтяных пеков

1 Теоретические сведения

Битумы применяются в самых различных отраслях народного хозяйства нашей страны. Из общей выработки битумов около 75% используется в строительстве различных сооружений (дорог, мостов, зданий, трубопроводов, кабельных линий и т.д.), а также для выполнения кровельных работ. Битум применяется также для покрытий полов и других поверхностей, пропитки бумаги, изоляции, заливки аккумуляторов и др.

Потребление битумов во всех странах мира непрерывно возрастает. Ведущее место занимает США, где потребление почти в два раза больше, чем в европейских странах.

Битумы представляют собой сложную смесь высокомолекулярных углеводородов нефти и их гетеропроизводных, содержащих кислород, серу, азот и металлы (ванадий, железо, никель, натрий и др.). Элементный состав битумов примерно следующий: углерода 80 — 85% масс, водорода 8,0 — 11,5% масс, кислорода 0,2 — 4,0% масс, серы 0,5 — 7,0% масс, азота 0,2 — 0,5% масс.

Для определения компонентного состава битумов разработано большое число методов. По методу Маркуссона битумы разделяют на масла, смолы, асфальтены, асфальтогеновые кислоты и их ангидриды. Часто пользуются делением битума на асфальтены и мальтены, представляющие собой сумму масел и смол.

Масла. Они снижают твердость и температуру размягчения битумов, увеличивают их текучесть и испаряемость. Длительный нагрев сырья в процессе вакуумной перегонки мазута ведет к уплотнению бициклических ароматических соединений и уменьшению этого компонента в гудроне. Еще более глубокие изменения протекают в процессе окисления сырья.

Смолы. Они являются носителями твердости, пластичности и растяжимости битумов. Смолы относятся к высокомолекулярным органическим соединениям циклической и гетероциклической структуры высокой степени конденсации, связанным между собой алифатическими цепями. В их состав входят, кроме углерода и водорода кислород сера азот и другие элементы, включая металлы.

Асфальтены. Они являются продуктами уплотнения смол. Они образуются из сложных смесей исходных веществ, способных к разнообразным превращениям, включающим образование и высокомолекулярных и низкомолекулярных веществ.

Асфальтогеновые кислоты и их ангидриды — вещества густой смолистой консистенции. Содержатся в нефтяных битумах в небольших количествах. Плотность более 1000 кг/м3.

Состав битума зависит от природы нефти, состава исходного сырья и от технологии производства. Он различен для битумов одинаковой температуры размягчения, полученных из разных нефтей.

Битум обладает следующими свойствами:

1 пенетрация. Этот показатель характеризует глубину проникновения тела стандартной формы в полужидкие и полутвердые продукты при определенном режиме, обусловливапющем способность этого тела проникать в продукт, а продукта — оказывать сопротивление этому прониканию. Пенетрация косвенно характеризует степень твердости битумов.

2 температура размягчения — это температура, при которой битумы из относительно твердого состояния переходят в жидкое (25-150 °С).

3 температура каплепадения — температура, при которой первая капля вещества в заданных условиях испытания под влиянием собственного веса отрывается от равномерно нагретой массы каплеобразующего материала.

4 температура хрупкости — это температура, при которой материал разрушается под действием кратковременно приложенной нагрузки. Температура хрупкости дорожных битумов обычно колеблется в пределах -2 до -30°С.

5 температура отвердевания — температура, при которой вещество после охлаждения приобретает некоторую твердость.

6 индекс пенетрации. Этот показатель характеризует степень коллоидности битума или отклонение его состояния от чисто вязкостного.

7 растяжимость (дуктильность). Характеризуется расстоянием, на которое его можно вытянуть в нить до разрыва. Этот показатель косвенно характеризует также прилинаемость битума и связан с природой его компонентов.

8 адгезия (прилипание). Она объясняется образованием двойного электрического поля на поверхности раздела пленки битума и каменного материала. Адгезия зависит от полярности компонентов (асфальтенов и мальтенов).

9 тепловые свойства: удельная теплоемкость, коэффициент теплопроводности, коэффициент объемного расширения, температура вспышки.

10 диэлектрические свойства: пробивное напряжение, удельная электропроводимость, тангенс угла диэлектрических потерь.

11 вязкость. Характеризует консистенцию битумов при различных температурах применения по сравнению с эмпирическими показателями, такими, как пенетрация и температура размягчения.

12 поверхностное натяжение рассматривается на границе раздела фаз битум — воздух, битум — вода (водные растворы), битум — твердое тело: с его понижением адгезия повышается.

13 когезия, так же как и адгезия, зависит от природы вещества и температуры. Ее рассчитывают по зависимости деформации сдвига тонкого слоя битума от продолжительности приложения нагрузки.

14 плотность битума определяют по плотности его смеси с равным объемом растворителя известной плотности ареометром или пикнометром.

15 оптические свойства.

16 отношение к растворителям, химическим реактивам и воде.

17 поведение битума при эксплуатации.

18 влияние поверхностно-активных веществ на поведение битумов при эксплуатации.

19 потеря массы битума при нагревании.

20 изменение пенетрации битума после нагревания.

21 однородность строения битумов.

Химизм

Нефтяные углеводороды окисляются одновременно в двух направлениях

Схема превращения при окислении сырья в битум следующая:

1) процесс окисления:

2) Взаимодействие образующихся радикалов с новой молекулой углеводорода приводит к получению устойчивых продуктов:

3) Вследствие сравнительно низкой концентрации углеводородных радикалов их рекомбинация мало вероятна, и взаимодействие радикалов с кислородом протекает в меньшей степени, чем с молекулами исходного вещества:

4) Продолжение цепи

Однако эту схему нельзя считать полной. Она представляет собой лишь один из вариантов и звеньев сложных превращений, протекающих в процессе окисления сырья в битум.

studfiles.net

Установка производства нефтяного битума | ПроНПЗ

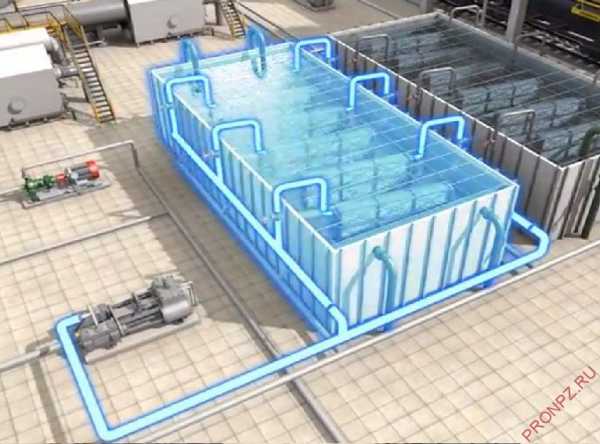

Битумная установка предназначена для производства битума различных марок из гудрона, поступающего с установок АВТ. Основным процессом производства битумов является окисление, продувка гудронов воздухом в вертикальном цилиндрическом сосуде — колонне окисления.

Принцип получения основан на реакциях уплотнения при повышенных температурах, приводящих к повышению концентрации асфальтенов.

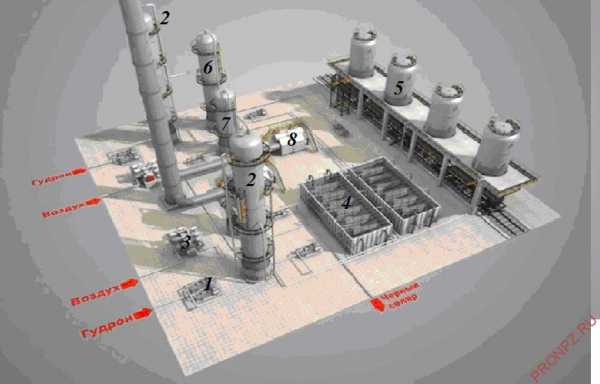

Принципиальная схема установки 1- поршневой насос; 2- окислительная колонна; 3-компрессор; 4-погружные холодильники; 5- емкость хранения; 6-выносная емкость сепарации; 7-сепаратор; 8-котел-утилизатор.

Принципиальная схема установки 1- поршневой насос; 2- окислительная колонна; 3-компрессор; 4-погружные холодильники; 5- емкость хранения; 6-выносная емкость сепарации; 7-сепаратор; 8-котел-утилизатор.Технологическая схема

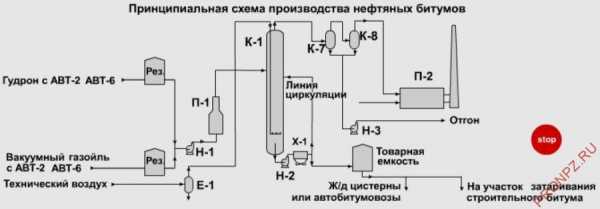

Принципиальная технологическая схема.

Производство дорожного (БНД-60/90, БНД-90/130) и кровельного битума (БНК-40/180)

Рассмотрим технологическую схему производства битума нефтяного кровельного (БНК-40/180), битума нефтяного дорожного (БНД-60/90 и БНД-90/130).

Марка выходного продукта зависит от температуры в зоне реакции, которая может составлять от 150-280°С и времени протекания реакции от 3-7 часов.

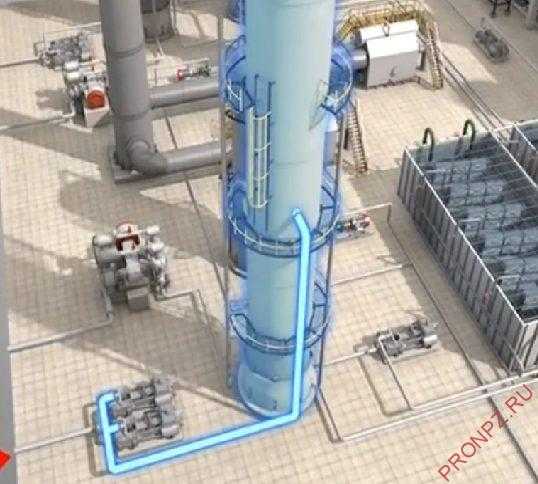

Рис. 2 Подача гудрона в окислительную колонну

Гудрон подается специализированным поршневым насосом в среднюю часть окислительной колонны. Уровень заполнения колонны поддерживается в районе 70% от объема аппарата. Воздух прокачивается компрессором через опускную трубу, которая проходит по всей длине аппарата, где нагревается отходящим продуктом.

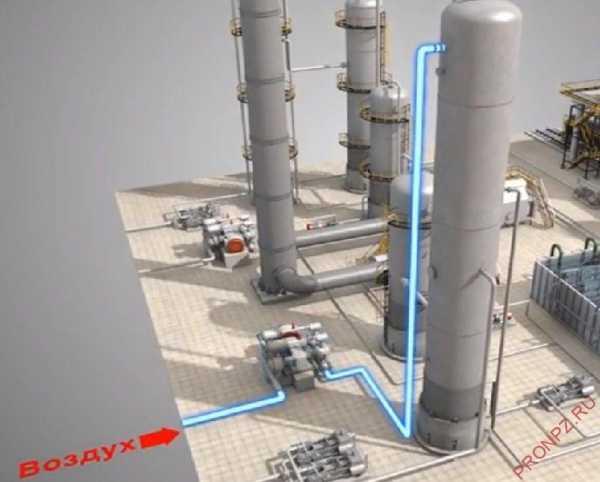

Рис.3 Закачка воздуха в колонну компрессором

Далее, воздух поступает в маточник, который равномерно распределяет воздух по сечению колонны. При контакте сырья с техническим воздухом происходит реакция окисления.

Рис. 4 Подача в маточник

Легкие компоненты окиси углерода, азота, водяной пар и другие примеси, поднимаются вверх колонны, откуда по шлемовой трубе выводятся в сепаратор, где разделяются на газообразную и жидкую фазы.

Рис. 5 Подача в сепаратор

Рис. 5 Подача в сепараторЖидкая фаза, черный соляр, который составляет не более 2 % объема от общей продукции, насосами откачивается с установки в товарно-сырьевой цех (ТСЦ).

Газообразная фаза дожигается в котле-утилизаторе.

Рис.6 Процесс разделения на фазы

Битум, по окончанию реакции, выводится с низа колонны, поршневым насосом прокачивается через погружные холодильники.

Часть охлажденного битума возвращается обратно в колонну в качестве рецеркулята. А балансовое количество продукта поступает в емкости хранения, с последующей отгрузкой на авто- и железнодорожный транспорт.

Рис. 7 Прокачка битума через погружные холодильники

Рис. 7 Прокачка битума через погружные холодильникиПроизводство битума марки БН-90/10

Для производства битума нефтяного марки БН-90/10, используется следующая схема: технологический воздух подается в окислительную колонну аналогичным образом, а сырье подается в тройник смешения, который находится в шлемовой части колонны.

В емкости тройника гудрон смешивается с частью не прореагировавшего битума, который выносится газами окисления из окислительной колонны.

В данной схеме колонна поддерживается полностью заполненной. Затем, смесь по линии перетока поступает в выносную емкость сепарации, где происходит разделение газожидкостной смеси на газовую и жидкую фазы.

Газовая фаза поступает в нефтегазовый сепаратор, в котором происходит отделение унесенного черного соляра от газов окисления, окиси углерода, азота, водяного пара и других примесей.

Жидкая фаза, черный соляр, откачивается насосом в товарно-сырьевой цех. А газ уходит на дожег в котел-утилизатор.

Смесь гудрона и битума, из выносной емкости сепарации прокачивается насосами через погружные холодильники, откуда подается в качестве рециркулята в окислительную колонну.

Битум с низа окислительной колонны откачивается насосами в погружные холодильники, после чего поступает в емкости хранения с последующей отгрузкой потребителю.

Производство строительного битума

Принципиальное отличие схемы производства строительного битума, в том, что соотношение сырья к рециркуляту составляет 1/5, то есть объем рециркулята в 5 раз больше объема поступающего сырья. Таким образом увеличивается количество воздуха на окисление и время его контакта с сырьем.

pronpz.ru

Установка по производству битума — OOO НПП «HOУ Пром»

Установка по производству битума — оборудование позволяющее получать битумы и битумные эмульсии из мазута и гудрона путём их предварительной обработки и последующего окисления. При этом наиболее подходящим сырьем являются высокосмолистые малопарафинистые нефтепродукты. И напротив, высокопарафинистые нефти в качестве сырья использовать не рекомендуется. Дело в том, что вследствие окисления в таких нефтепродуктах образуются асфальтены и карбены, уменьшающие прочность и эластичность битума. На Сегодняшний день мы работаем как на территории России так и в странах СНГ.

Установка по производству битума — оборудование позволяющее получать битумы и битумные эмульсии из мазута и гудрона путём их предварительной обработки и последующего окисления. При этом наиболее подходящим сырьем являются высокосмолистые малопарафинистые нефтепродукты. И напротив, высокопарафинистые нефти в качестве сырья использовать не рекомендуется. Дело в том, что вследствие окисления в таких нефтепродуктах образуются асфальтены и карбены, уменьшающие прочность и эластичность битума. На Сегодняшний день мы работаем как на территории России так и в странах СНГ.

Стандартная установка по производству битума состоит из окислительных емкостей- реакторов, печи, битумных насосов, редуктора, электродвигателя и пульта управления. С помощью пальцевых муфт осуществляется передача между насосом и редуктором и соответственно между редуктором и электродвигателем. Также установка по производству битума оснащена вращающимися частями, закрытыми защитными кожухами.

В случае, если установка по производству битума применяется на производствах с повышенной взрывоопасностью, оборудование должно быть укомплектовано насосами с торцовыми уплотнениями. Кроме того, в данных условиях разрешается использовать только установки производства битума с двигателями во взрывозащищенном исполнении.

Стоит заметить, что в современных моделях оборудования выброс паров горячего битума в окружающую атмосферу исключен, а значит, установка по производству битума не нарушает экологическую безопасность города.

Какую продукцию можно получить с помощью установки производства битума?

- дорожные битумы, находящие широкое применение в дорожном строительстве. Этот продукт, «рожденный» в установке по производству битума, наилучшим образом подходит для приготовления асфальтобетонных смесей.

- кровельные битумы, незаменимые при изготовлении различных кровельных покрытий.

- изоляционные битумы, которые применяются для защиты трубопроводов от коррозии.

- установка по производству битума также позволяет получать в большом количестве строительные битумы, выполняющие множество полезных функций. В частности, строительные битумы обеспечивают отличную гидроизоляцию фундамента.

- наконец, установка по производству битума необходима для изготовления битумных мастик.

Как происходит получение готового продукта в установке по производству битума?

Существует три способа производства дорожного, кровельного, изоляционного и других видом битума: вакуумная перегонка, окисление нефтепродуктов при высокой температуре и компаундирование битума.

Существует три способа производства дорожного, кровельного, изоляционного и других видом битума: вакуумная перегонка, окисление нефтепродуктов при высокой температуре и компаундирование битума.

В результате глубокой вакуумной перегонки получается остаточный битум.

Окисление нефтепродуктов воздухом, проходящее при высоких температурах, позволяет произвести окисленный битум.

Последний способ включает в себя компаундирование как остаточного, так и окисленного битума.

Какие преимущества имеет установка по производству битума?

При условии, что для изготовления конечного продукта применяется подходящее сырье, установка по производству битума — будь то оборудование иностранного или отечественного производства, позволяет получать и реализовывать битум исключительного качества без серьезных временных и энергозатрат. На Сегодняшний день мы работаем как на территории России так и в странах СНГ.

Установка по производству битума — это оптимальное решение, если вам необходим мини-завод в мобильном исполнении. При наличии установки возможно изготовление битума и битумных мастик непосредственно в промывочно-пропарочных станциях, мазутохранилищах и в других местах, где хранятся или утилизируются нефтесодержащие остатки.

nouprom-npz.ru

Производство битума как идея бизнеса

Идея создания собственного бизнеса, наверняка, хотя бы раз в жизни посещала каждого человека. Но большинство потенциальных бизнесменов начинают испытывать трудности уже на первом этапе, когда необходимо выбрать поле будущей деятельности. Понятно, что желательно направлять свой взор на новый и совершенно неосвоенный вид бизнеса. В этом случае шансы на успех будут выше. В этой статье мы бы хотели немного поговорить о том, как начать такой бизнес, как производство битума и выполнении работ с их использованием.

Данный материал все чаще и чаще находит применение при строительстве и ремонте автомобильных дорог. Но если эта отрасль уже относительно освоена бизнесменами, то использование модифицированного битума в гидроизоляционном деле – пока нет. Там его знают под названием «жидкая резина».

Что такое жидкая резина?

Жидкая резина (англ. liquid rubber) – это жидкий модифицированный полимерами битум, распределенный и объемно-уравновешенный в воде. Она пропускает влагу и является отличным гидроизоляционным покрытием. Кроме того, материал характеризуется хорошим сцеплением практически с любой поверхностью, не подвержен влиянию перепадов температур, не стекает с поверхностей и не отслаивается.

Как ни странно, даже несмотря на перечисленные преимущества, используется жидкая резина не так часто. Даже в крупных городах ситуация существенно не отличается, поэтому начинающий бизнесмен получает отличную нишу для своей будущей деятельности.

Из-за неосведомленности потенциальных покупателей спрос на жидкую резину пока невелик, но правильная маркетинговая компания может легко устранить этот недостаток.

Хорошее начало – полдела

Первым делом необходимо изучить всех конкурентов в своем городе. Не исключено, что некоторые фирмы уже пытались или пытаются взять на вооружение оказание услуг, связанных с использованием жидкой резины. Не помешает оценить существующие предложения, что позволит в будущем выработать правильную концепцию борьбы за одного и того же клиента.

Начало любого бизнеса заключается в регистрации субъекта предпринимательской деятельности. Это позволит работать в качестве отдельной организации, предоставляющей работы по гидроизоляции. Но не стоит забывать и о профсоюзах. Подобные объединения могут помочь на начальном этапе Вашей работы.

Если к Вам с самого начала пришло понимание, что у Вас нет необходимых профессиональных навыков в сфере кровли и гидроизоляции, то необходимо нанять хороших специалистов с опытом работы. Ими могут стать как обычные строители, так и люди, имеющие представление о функционировании аппаратов-распылителей.

Оборудование для производства модифицированного битума

Наиболее массовыми потребителями битумов являются такие отрасли, как дорожное, промышленное и гражданское строительство. В среднем на них приходится около 90% от всего объема, что дает производство модифицированного битума.

Но по мере роста пассажиропотока и объемов грузоперевозок появилась необходимость в усовершенствовании свойств вяжущих, что на современном этапе достигается за счет введения специальных добавок, которые получили название модификаторов. Сам технологический процесс модификации битумов реализуется в специальных установках. Перечень оборудования таких установок рассмотрен ниже на примере модели типа УСБ–2 торговой марки GlobeCore.

Идеальный вариант – это покупка установки типа УСБ-2 торговой марки GlobeCore. Данное оборудование позволяет производить модифицированные битумы на основе практически всех известных на сегодняшний день полимеров, пребывающих в произвольной форме выпуска: порошок, гранулы и т.д.

С ростом заказов можно доукомплектовать штат, ведь один-два работника с большим количеством заявок справиться точно не смогут.

Состав установки для производства модифицированного битума

Ниже перечислено оборудование, входящее в состав установок модификации битума типа УСБ-2 торговой марки GlobeCore:

- насосы;

- коллоидная мельница;

- клапаны;

- индикаторы расхода;

- смесители;

- вентили;

- расходные емкости;

- трубопроводы;

- краны;

- система обогрева;

- датчики;

- комплектное устройство управления.

Реклама

В качестве рекламы наиболее действенным, на наш взгляд, является так называемое «сарафанное радио». Но и другими способами пренебрегать не стоит. Хотя необходимо понимать, что народная молва может сыграть как на руку новоиспеченному бизнесмену, так и против него.

Маркетинговую кампанию целесообразно строить на просветительской работе, т.е. на донесении потенциальному клиенту информации обо всех преимуществах жидкой резины как гидроизоляционного материала. Для привлечения к сотрудничеству физических лиц можно оставлять рекламные листовки в строительных магазинах, предварительно договорившись об этом с их собственниками.

Также способствовать привлечению новых клиентов может собственный сайт-визитка. Но его создание будет оправдано только в том случае, если Вы работаете в большом городе. В противном случае расходы на содержания ресурса могут не компенсироваться полученными с его помощью заказами.

Начальные капитальные вложения и сроки окупаемости просчитываются отдельно для каждого конкретного случая.

modified.globecore.ru

Производство модифицированного битума и его свойства

Интенсивность дорожного движения транспортных средств за последние несколько десятилетий существенно возросла. С каждым годом автомобилей становится все больше, соответственно, возрастает и нагрузка на дорожное полотно. Поэтому очень быстро на нем возникают необратимые деформации, провоцирующие увеличения количества ремонтов сверх плановых значений. Исправить ситуацию можно только улучшив характеристики термочувствительности, хрупкости и склонности к старению асфальтобетонного покрытия. Выход был найден за счет введения в битум специальных добавок, которые в последствии получили название модификаторов. Так и возникло производство модифицированного битума в том виде, в котором мы наблюдаем его сейчас.

СБС модифицированный битум

Первоначально с целью улучшения эластичных и прочностных свойств битума использовали натуральный каучук и молотую резину. Со временем было замечено, что добавление полимеров, в частности, стирол-бутадиен-стирольных (СБС) материалов, позволяет получить более сложную коллоидную структуру битума. За счет этого удается улучшить такие характеристики вяжущего, как температурная чувствительность, адгезионные свойства, эластичные и прочностные характеристики. Битумы, модифицированные СБС-материалами, склонны к восстановлению пластичности. Они сохраняют эксплуатационные свойства как при хранении, так и во время использования по прямому назначению.

Механизм действия модификатора выглядит следующим образом. Полимер, введенный в битум, абсорбирует низкомолекулярные фракции вяжущего, увеличивая при этом прочность материала и уменьшая его испаряемость. При определении типа и количества вводимого полимера в первую очередь необходимо учитывать технические требования на дорожное покрытие, интенсивность движения транспорта и существующие климатические условия.

Свойства модифицированных битумов

Современное дорожное строительство выделяется достаточно высокими требованиями к качеству материалов. Особенно это касается вяжущих, использующихся при получении асфальтобетонных смесей.

Дорожные покрытия, изготовленные на основе традиционных нефтяных битумов, не справляются с современной грузонапряженностью и интенсивностью дорожного движения, в результате чего срок их службы существенно уменьшается.

В научный литературе встречаются данные, согласно которым долговечность дорожного покрытия, построенного на базе битумно-минеральной композиции, составляет только 50-70% от нормативной долговечности. Низкая эластичность, недостаточная трещиностойкость и температурный интервал работоспособности накладывают ограничения на эксплуатацию асфальтобетонных дорог на основе битума в жаркое лето и холодную зиму. Особенно ярко эти явления встречаются в районах с резко континентальным климатом.

После многочисленных исследований было установлено, что одним из лучших способов продления срока службы асфальтобетонного покрытия является изменение структуры и свойств вяжущего материала. Этого добиваются путем модификации битумов полимерными добавками. Благодаря введению специальных веществ битум получает ряд ценных свойств, особо необходимых в дорожной отрасли: стойкость к старению и агрессивным средам, прочность, эластичность. При этом данные характеристики сохраняются в широком интервале положительных и отрицательных температур.

Получение модифицированных битумов

Для получения битумно-полимерных композиций используются специальные установки. Общую технологию производства можно представить следующим образом. Сначала исходные материалы вводятся в установку раздельно. Битум разогревается до температуры 180ºС и после этого закачивается в один из смесителей.

На битумные базы полимеры доставляют в мешках. Именно оттуда вещество и загружается в смеситель. Одновременно туда же подается и пластификатор.

Обычно установки могут производить модифицированный битум как с введением пластификатора, так и без него.

Для дозировки исходных компонентов используются расходомеры. Текущие значения параметров фиксируется системой управления и регулируются в соответствии с рецептурой.

Дробление гранулята на мелкие частицы и их вмешивание в битум осуществляется с помощью коллоидной мельницы.

Готовый модифицированный битум перекачивается либо в битумные котлы для готовой продукции, либо в емкости, предназначенные для приготовления битумной мастики.

Смеси полимер-модифицированного битума дают отстояться на протяжении 60 минут, что необходимо для набухания гранулята.

Отгрузка продукта сторонним потребителям или на собственное производство осуществляется прямо из хранилища. В случае работы с мастикой ее заливают непосредственно в заливщик или фасуют в тару для хранения брикетов.

Оборудование для производства модифицированных битумов

Компания GlobeCore разработала и производит установки типа УCБ-2, которые позволяют получать модифицированный битум с производительностью от 1 м3/час до 22 м3/час.

Данное оборудование позволяет:

- работать абсолютно со всеми известными на сегодняшний день полимерами, восками и различными модифицирующими добавками;

- работать с разными формами выпуска модификаторов: гранулами, порошками и т.п.;

- реализовать практически любую технологическую схему модификации битума;

- вводить дополнительные пластифицирующие добавки и добавки, улучшающие адгезию битума, непосредственно во время его перекачки и модификации;

- вводить дополнительное количество полимера в режиме перекачки;

- сократить финансовые расходы на оплату электроэнергии за счет наличия системы масляного подогрева.

modified.globecore.ru

Установка производства битума — Завод нефтехимического оборудования «ОЗРМ»

ООО «ОЗРМ» проектирует, изготавливает и монтирует установки по производству битума на всей территории России.

Строительство битумных производств начинается после получения в экспертизе положительного заключения на проектную документацию и получения разрешения на строительство в органах местного самоуправления.

Номенклатура установок по производству битума, по производительности (тыс. тонн / в год):

Битумная установка производительностью 5 тыс. тонн битума / в год,

Битумная установка производительностью 10 тыс. тонн битума / в год,

Битумная установка производительностью 15 тыс. тонн битума / в год,

Битумная установка производительностью 20 тыс. тонн битума / в год,

Битумная установка производительностью 25 тыс. тонн битума / в год,

Битумная установка производительностью 30 тыс. тонн битума / в год,

Битумная установка производительностью 40 тыс. тонн битума / в год,

Битумная установка производительностью 50 тыс. тонн битума / в год,

Битумная установка производительностью 60 тыс. тонн битума / в год,

Битумная установка производительностью 70 тыс. тонн битума / в год,

Битумная установка производительностью 80 тыс. тонн битума / в год,

Битумная установка производительностью 90 тыс. тонн битума / в год,

Битумная установка производительностью 100 тыс. тонн битума / в год,

Битумная установка производительностью 150 тыс. тонн битума / в год,

Битумная установка производительностью 200 тыс. тонн битума / в год,

Битумная установка производительностью 250 тыс. тонн битума / в год,

Битумная установка производительностью 300 тыс. тонн битума / в год,

Битумная установка производительностью 400 тыс. тонн битума / в год,

Битумная установка производительностью 500 тыс. тонн битума / в год.

Установки по производству битума все индивидуальны! проектируются и изготавливаются строго под заказ на основании технического задания от заказчика и данных об исходном сырье.

Три основных способа производства битума.

1. Концентрация нефтяных остатков путем перегонки их в вакууме в присутствии водяного пара или инертного газа (при переработке сверхтяжелых асфальто-смолистых нефтей остаточные битумы могут быть получены атмосферной перегонкой). В некоторых странах к остаточным битумам относят и асфальт процесса деасфальтизации гудрона. В других странах его выделяют в отдельный способ — получение осажденных битумов.

2. Окисление кислородом воздуха различных нефтепродуктов (мазутов, гудронов, экстрактов селективной очистки масел, крекинг остатков или их смесей) при температуре 180 — 300°

2. Компаундирование (смешение) различных нефтяных остатков с дистиллятами и с окисленными или остаточными битумами и др.

Кроме этих возможны и сочетания указанных способов.

Для производства битумов используют процессы вакуумной перегонки, окисления и деасфальтизации.

Сырьем вакуумной перегонки обычно является мазут;

для окисления применяют гудрон.

Товарные битумы получают как непосредственный продукт того или иного процесса либо компаундированием продуктов разных процессов, либо одного и того же процесса. Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисления и расхода воздуха.

Наилучшим сырьем для производства битума служат остаточные продукты переработки тяжелых смолисто-асфальтеновых нефтей: гудроны, крекинг — остатки, асфальты и экстракты очистки масел. Чем больше содержание смолисто-асфальтеновых компонентов в нефти, тем выше качество получаемых битумов и проще технология их производства.

Высокое содержание парафина в нефти отрицательно сказывается на важнейших эксплуатационных показателях битумов: прочность и прилипаемости к минеральным покрытиям. Нефти, из которых получают битумы, должны быть хорошо обессолены.

Остаточные битумы наиболее широкое использование находят в зарубежной практике. Характерными признаками остаточных битумов в отличие от окисленных битумов являются:

а) относительно высокая плотность битума

б) высокая твердость и сопротивление к разрыву

в) чувствительность к изменению температуры

Погодостойкие остаточные битумы получают из высокосмолистых (асфальтеновых) нефтей.

Для получения остаточных битумов пригодны лишь определенные сорта нефтей — нафтенового и нафтеноароматического основания, т.е. тяжелые с малым содержанием парафинов.

Производство остаточных битумов основывается на атмосферно — вакуумной перегонке отборных нефтей. Битум отводится как товарный продукт снизу вакуумной колонны на битумной установки. В ряде случаев на АВТ имеется дополнительная вакуумная колонна специально для получения битума, в которой поддерживается остаточное давление от 3 до 10 мм. рт. ст. Основные параметры перегонки: температура, глубина вакуума и расход водяного пара).

Острый дефицит нефтяных битумов в народном хозяйстве обуславливает целесообразность освоения и использования тяжелых высокосмолистых нефтей для производства битумов.

Осажденные битумы получают в процессе деасфальтизации гудрона. За рубежом эксплуатируются установки по производству битума, специализированные на производстве битумов или сырья для получения окисленных битумов. Режим деасфальтизации (температурный градиент в экстракционной колонне, соотношение пропан/сырье) регулируют в зависимости от требуемого качества битума. В таком процессе деасфальтизат (сырье для каталитического крекинга, гидрокрекинга) является уже побочным продуктом. Обычно для процесса используют нефти парафинового или смешанного основания, непригодные для непосредственного производства битумов. Процесс позволяет расширить сырьевые ресурсы битумного производства.

Битумы из гудрона содержат меньше парафинонафтеновых соединений и больше смол и асфальтенов, что обуславливает их меньшую пенетрацию, интервал пластичности и большие растяжимость, температуру хрупкости и когезию по сравнению с битумами той же температуры размягчения, полученными окислением гудрона той же нефти.

На территории бывшего СССР нет ни одной установки деасфальтизации, работающей целенаправленно на производство битумов. Действующие установки пропановой деасфальтизации предназначены для производства остаточных масел. При этом качество асфальта не регламентируется и не контролируется.

Асфальты деасфальтизации могут быть переработаны в битумы: окислением; компаундированием с прямогонным гудроном; окислением в смеси с прямогонным гудроном; окислением асфальта до температуры размягчения порядка 100°С с последующим разжижением его гудроном или экстрактом селективной очистки масел.

Несмотря на то, что за рубежом используют специальные сорта тяжелой нефти, глубокая вакуумная перегонка часто не обеспечивает необходимых качественных показателей битума. Для повышения вязкости или температурной чувствительности вакуумных остатков используют процесс окисления, позволяющий получать продукт требуемого качества из сырья широкого ассортимента. Окисленные битумы по сравнению с остаточными битумами имеют при одинаковой пенетрации более высокие температуры размягчения и вязкость.

Широкое развитие вторичных процессов и использование их остатков в качестве сырья для производства битумов является предпосылкой для развития процессов окисления в промышленном производстве битумов.

Процесс окисления сырья при получении битумов протекает по радикально — цепному механизму. Кислород при взаимодействии с органическим соединением отщепляет водород или внедряется в молекулу, или то и другое одновременно. При этом происходит образование свободных радикалов и гидроперекисей в качестве промежуточных продуктов. Возникает цепная реакция. Обрыв цепей происходит в результате рекомбинации радикалов.

Окисление в колонных аппаратах. В последние годы широко применяются полые окислительные колонны в качестве реакторов непрерывно действующих битумных установок. Непрерывно действующая окислительная колонна, характеризуется высокой производительностью, простым конструктивным оформлением, она легко управляема в процессе эксплуатации. Наличие на установке нескольких одинаковых колонн обеспечивает гибкость в работе, что весьма важно при широком ассортименте вырабатываемых битумов и сезонных его колебаниях. Достоинствами процесса окисления в аппаратах колонного типа являются также возможность стабилизации теплового режима окисления за счет изменения температуры сырья, поступающего в колонны, применение компрессоров низкого давления и возможность широкой степени автоматизации.

В колонне поддерживают определенный уровень окисляемого жидкофазного материала. Воздух на окисление подают в нижнюю часть колонны через маточник. Обычно сырье подают под уровень раздела фаз, а битум откачивают снизу колонны, при этом твердые осадки в колонне не накапливаются. Однако колонна обладает рядом существенных недостатков и основным из них является — невысокая степень использования кислорода воздуха при получении строительных и высокоплавких битумов. Это происходит по причине того, что она работает в режиме близком к идеальному перемешиванию. Окислению при этом подвергается не только и не столько «свежее» сырье, но и уже окисленные компоненты. Кроме того, к недостаткам пустотелых колонн следует отнести:

Сложность управления, вследствие многофакторности процесса;

достаточно высокие затраты топливно-энергетических ресурсов;

значительные колебания в качестве получаемой продукции, из-за нестабильности состава сырья и условий его окисления в различных точках колонны;

отсутствие в колонне устройств для дополнительного диспергирования смеси нефтяного остатка и пузырьков воздуха и т.д.

Кроме того, противоточные движения в аппарате нагревающегося сырья (сверху вниз) и горячего окисляемого продукта (снизу вверх) создают сложное и временами меняющееся распределение температур по продольному и поперечному сечениям внутри колонны. Это в свою очередь препятствует оптимизации температурного режима окисления и способствует оттеснению пузырьков воздуха к середине колонны.

Опыт работы ряда зарубежных НПЗ свидетельствует о недостаточно надежной работе окислительных колонн с мешалками при получении битумов.

Окислительная колонна с внутренним стаканом.

Принципиальная схема устройства окислительной колонны, используемой, в технологии фирмы Пернер представлена, по заверению специалистов она отличается хорошей работоспособностью. Ее отличительной особенностью является не только наличие перемешивающего устройства, но и внутреннего стакана. Таким образом, несмотря на большое количество работ в области усовершенствования аппаратурного оформления процесса получения окисленных битумов, работы в этом направлении продолжаются.

Принципиальная технологическая схема установки получения окисленных битумов.

Только окислением, а также глубокой вакуумной перегонкой нефтяных остатков не всегда удается получать битумы, удовлетворяющие всем требованиям существующих стандартов. В таких случаях прибегают к компаундированию на битумной смесительной установке или на месте использования битума. Снижение интереса к процессам окисления за рубежом связано с широким использованием компаундирования, в результате которого достигается требуемое качество битума. Компаундирование широко применяют при производстве строительных битумов. Дорожные битумы хорошего качества с высокими пенетрацией, растяжимостью при 0°С и низкой температурой хрупкости получают компаундированием переокисленного компонента и разжижителей.

Рассмотрим варианты получения компаундированных (смешанных) битумов.

Производство битумов по методу переокисление — разбавления. Для повышения пластичности битумов на НПЗ используется один из вариантов метода переокисления — разбавления. Получение так называемой переокисленной основы — фактически строительного битума БН -осуществляют в не теплоизолированной колонне, в которую подают гудрон с температурой 240°С и воздух. Температура окисления составляет 260°С. . Для уменьшения взрывоопасности в верхнюю часть колонны подают водяной пар. Битум из колонны откачивают через теплообменник, в котором температура продукта снижается до 200°С, частично в емкости готовой продукции, частично в кубы. В кубы закачивают также асфальт и экстракт. После перемешивания воздухом компаунд отгружают в качестве дорожного битума. Определенное неудобство при работе по такой схеме представляет периодичность процесса смешения компонентов дорожного битума.

Производство битумов переокислением, разбавлением, перегонкой. В настоящее время высокопарафинистые нефти не используют для получения дорожных битумов на НПЗ и мини-НПЗ. Потенциальным сырьем битумного производства на таких заводах могут быть только гудроны, из которых при окислении получаются битумы с неудовлетворительной дуктильностью.

Основной причиной неудовлетворительной дуктильности битумов является относительно низкое содержание ароматических углеводородов в конечном продукте. Невысокое содержание ароматических углеводородов в битумах, получаемых из высокопарафинистых нефтей, объясняется, прежде всего, недостаточным содержанием этих углеводородов в исходном сырье. Кроме того, при переработке сырья происходит дальнейшее снижение содержания соединений с ароматической структурой. В связи с этим, предложено проводить предварительное окисление части легкого высокопарафинистого сырья с тем, чтобы в какой-то степени перевести ароматические углеводороды в более высококипящие соединения, которые при последующей перегонке не выкипали бы, а оставались в остатке, что позволило бы увеличить дуктильность битумов.

Схема производства битумов по этому методу заключается в следующем. Часть сырья, легкий гудрон или мазут, переокисляется до температуры размягчения 70 — 100°С по КиШ и смешивается с не окисленной частью. Эта смесь подвергается вакуумной перегонке с получением в остатке перегонки битума с дуктильностью, соответствующей требованиям стандарта.

Для выбора наиболее предпочтительного способа получения компаундированных дорожных битумов с улучшенными свойствами необходимы специальные исследования по разработке рецептур и технологии их производства с учетом природы перерабатываемого сырья и специфических условий конкретного нефтеперерабатывающего завода.

Самыми массовыми потребителями нефтяных битумов в России являются предприятия дорожного строительства и предприятия по производству кровельных и гидроизоляционных материалов (рубероид, мастика и другие). На их долю приходится свыше 85% от общего объема выпускаемых битумов. Битумы, используемые при строительстве отечественных дорог производятся по технологии окисления нефтяных остатков кислородом воздуха при повышенной температуре.

В России дорожное строительство ведут с применением неокисленных битумов, производимых из тяжелых высокосмолистых нефтей типа венесуэльской, тяжелой арабской и т.п. . В связи с этим представляет интерес сопоставление некоторых качественных и эксплуатационных показателей тех и других видов дорожных битумов.

Физико-химические свойства различных битумов.

Неокисленные и компаундированные битумы имеют высокое содержание тяжелой ароматики, смол и характеризуются хорошими адгезионными характеристиками, высокой растяжимостью, но более высокой температурой хрупкости.

Исследования авторов последнего периода по анализу качества асфальтобетонов в реальных дорожных условиях показывают, что устойчивость к трещинам асфальтобетонных покрытий, созданных с применением не окисленных и компаундированных битумов, существенно выше, чем у композиций того же состава, но содержащих окисленный битум.

Технические свойства различных битумов.

Еще одно доказательство преимущества неокисленных битумов перед окисленными битумами дают результаты исследования их коллоидной структуры с использованием методов малоуглового рассеяния рентгеновских лучей.

neftemash.info