Технология производства минеральной ваты, производители в России

Каменная вата — это разновидность утеплителя, изготовленного на основе габбро-базальтовых горных пород, который позволяет выполнять тепло- и звукоизоляцию различных сооружений или же осуществлять противопожарную защиту.

Благодаря своим физико-химическим свойствам данный тип утеплителя служит в качестве основной энергосберегающей технологии при отделке фасадов, кровли, полов и инженерных сетей как промышленных, так и полупромышленных и бытовых объектов.

Технология производства каменной минеральной ваты

Производство минеральной (базальтовой) ваты заключается в плавке горных пород при температуре 1500 С. После чего, жидкая лавоподобная масса с помощью центрифуги, специальных фильтров на основе платины или других тяжело плавких металлов и сильных воздушных потоков вытягивается в каменные волокна.

Далее в полученные волокна добавляются различные водоотталкивающие добавки и пластификаторы, после чего, при температуре порядка 200 С происходит процесс полимеризации в результате чего оборудование для производства минеральной ваты выпускает готовые базальтовые плиты, которые разрезаются в соответствии с необходимыми размерами.

Химический состав каменной ваты

Поскольку производство теплоизоляционных материалов данного класса осуществляется исключительно из горных пород, полученные базальтовые волокна имеют следующий химический состав:

- Диоксид кремния SiO2 в количестве от 45 до 55%.

- Диоксид титана TiO2 с массовой долей от 1.36 до 2%.

- Оксид кальция CaO в количестве от 7 до 11%.

- Окислы железа FeO и Fe2O3 с массовой долей от 5,38 до 13,5%.

- Оксид мангана MnO в диапазоне от 0,25 до 0,5%.

- Оксид алюминия Al2O3 с процентной долей от 14 до 20%.

- Оксид марганца MgO в количестве от 3 до 8%.

- Оксида натрия и калия (Na2O, K2O) в количестве от 2,7 до 7,5%.

- Прочие вещества составляют не более 5%.

Все вышеуказанные оксиды связываются между собой при помощи битумных, синтетических или композиционных связующих, или же при помощи бентонитовой глины.

Основной показатель качества полученного базальтового волокна — это модуль кислотности, который зависит от соотношения между кислотными и основными (лужными) окислами. Его значение регламентируется согласно требованиям ГОСТ 4640-93 «ВАТА МИНЕРАЛЬНАЯ. Технические условия».

Согласно вышеуказанному документу, каменная вата подразделяется на 3 категории:

- Категория «А» с показателем модуля кислотности от 1,6 и выше.

- Категория «Б» с показателем модуля кислотности в диапазоне от 1,4 до 1,6.

- Категория «С» с показателем модуля кислотности ниже 1,4.

Как видно из вышеуказанной категорийности, чем выше показатель модуля кислотности, тем высшего качества получается базальтовая вата, поскольку она является более долговечной и влагостойкой.

Очень часто для регулирования вышеуказанного показателя производители применяют различные добавки на основе карбонатных соединений.

Виды и сфера применения базальтовых волокон

Оборудование для производства минеральной ваты позволяет изготавливать следующие виды каменного (базальтового) волокна:

- Микротонкие волокна для изготовления фильтров тонкой очистки воздушной или жидкостной среды с диаметров волокон менее чем 0.6 мкм.

- Ультратонкие каменные волокна применяются в фильтрах тонкой очистки воздушной, газовой или жидкостной среды, или же при изготовлении сверхлёгких звуко- и теплоизоляционных материалов с диаметров волокна в диапазоне от 0,6 до 1 мкм.

- Супертонкие (микрокристаллические) базальтовые волокна служат для изготовления теплозвукоизоляционных гидрофобизированных изделий (матов или рулонов), различных жгутов и фильтров. Данный тип волокон считается наиболее популярным, поскольку благодаря специальной термической обработке, полученные микрокристаллы способны выдерживать температуру на 200 С выше чем предыдущие типы волокон. Также супертонкое микроволокно (диаметр от 1 до 3 мкм) не усаживается в процессе эксплуатации, что значительно увеличивает спектр применения данного материала.

- Тонкие волокна на минеральной основе представляют собой хаотические структуры с диаметром волокна в диапазоне от 9 до 15 мкм. Длинна отдельных волокон колеблется в диапазоне от 3 до 2000 мм. Данный материал широко применяется в фильтрах грубой очистки, а также при производстве минерального утеплителя для промышленных нужд.

- Утолщенные каменные волокна в большинстве случаев применяются в качестве основных систем фильтрации дренажных систем. Толщина данного типа волокон колеблется в диапазоне от 15 до 25 мкм, а длинна от 5 до 1500 мм.

- Толстые волокнистые структуры представляют собой хаотически расположенные волокна с диаметром от 25 до 150 мкм и длинной одного волокна от 0,05 до 3 м. Благодаря этому полученный материал может выдерживать колоссальные нагрузки на разрыв до 650 МПа.

- Грубые волокна — дисперсионно волокнистая масса из волокнистых структур толщиной от 150 до 500 мкм. Данная разновидность утеплителя может применяются в качестве армированного слоя при помощи специальных вяжущих элементов.

Сфера применения базальтовой (каменной) ваты

В связи с тем, что каменная вата является натуральным негорючим и долговечным материалом (поскольку на 95% состоит из натурального камня) она широко стала применятся в строительстве еще с начала 20-го века.

Благодаря своим отменным свойствам, которые заключаются в снижении потерь тепловой энергии в холодный период времени, и в сокращении попадания тепловой энергии вовнутрь здания летом, каменная вата широко применяются в следующих сферах:

- При утеплении фасадов зданий с последующей штукатуркой или монтаже сайдинга или профильного листа.

- При утеплении помещения изнутри (балконы, лоджии, наружные стены и т.д.).

- При возведении перегородок из листов ГКЛ в квартирах, промышленных или офисных зданий для звукоизоляции.

- При утеплении основания пола с последующей заливкой стяжки.

- Для звукоизоляции «плавающего пола».

- При устройстве кровли или утеплении мансардных этажей.

- Для огнезащиты инженерных конструкций и сетей (данный материал способен выдерживать температуру до 700 С).

Достоинства каменной ваты (базальтового утеплителя)

Высокая химическая стойкость. Благодаря этому свойству материал не реагирует с щелочами и кислотами и имеет повышенную стойкость к продуктам нефтепереработки и растворителям.

Пористая структура. Благодаря данному свойству волокна составляют всего 70% от общего объема материала. Остальная часть — это прослойки воздуха, которые обеспечивают низкую теплопроводность полученного материала.

Огнеупорность. Данное свойство позволяет производить утепление как паропроводов, так и промышленного оборудования с высокими температурами. Поскольку материал изготавливается из натурального камня, он способен выдерживать температуру до 7000С.

Высокая паропроницаемость. Благодаря этому свойству материал не впитывает, а пропускает через себя влагу без образования конденсата.

Основные производители каменной ваты

На современном рынке, существует 3 основных производителя минеральной ваты на базальтовой основе:

- Технониколь.

- Knauf.

- Rockwool.

Минеральная вата Технониколь

Данный материал служит для тепло- и звукоизоляции фасадов, кровли, перегородок и технологических трубопроводов. Плотность данного материала находится в диапазоне от 30 (РОКЛАЙТ и ТКХНОЛАЙТ Экстра) до 145 кг/м3 (ТЕХНОФАС).

На современном рынке России, данный продукт представлен следующими разновидностями:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| РОКЛАЙТ | 30 | 37-41*10-3 | Теплоизоляция стен и перегородок внутри помещения, утепление скатной кровли и полов на лагах |

| ТЕХНОЛАЙТ ЭКСТРА | 35 | 36-41*10-3 | Устройство звуко- и теплоизоляции перегородок офисных и бытовых помещений |

| ТЕХНОФАС | 145 | 36-42*10-3 | Утепление фасадов перед последующей штукатуркой или отделкой с помощью сайдинга |

| ТЕХНОФЛОР | 90-170 | 34-47*10-3 | Утепление плавающих, теплых или наливных полов с последующим устройством цементно-песчаной стяжки |

| ТЕХНОРУФ | 140-190 | 36-42*10-3 | Основной теплоизоляционный слой при новом строительстве или проведении реконструкции кровельного покрытия без необходимости в последующей стяжке |

| 45 | 34-39*10-3 | Утепление и звукоизоляция всех типов зданий и сооружений, в которых слой утеплителя не подвержен высоким статическим нагрузкам | |

| ТЕХНОВЕНТ СТАНДАРТ | 80-90 | 33-40*10-3 | Устройство вентилируемых фасадов |

Базальтовая вата Knauf

Каменная вата Кнауф — это эффективная тепло- и звукоизоляция на основе горных пород, которая обладает высокой паропроницаемостью, химической стойкостью к кислотам, лугам и продуктам нефтепереработки.

На рынке России данный материал выпускается под маркой Knauf Insulation и представлен следующим ассортиментом:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| Insulation DDP | 150-200 | 40*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150 |

| Insulation DDP-K | 105-110 | 37-41*10-3 | Утепление и звукоизоляция плоской кровли, угол наклона которой не превышает 150, а также для утепления плавающих полов |

| Insulation FKD | 140-150 | 39*10-3 | Утепление наружных фасадов здания или устройство вентилируемых фасадов |

| Insulation FKD-S | 100-140 | 36*10-3 | Утепление стен снаружи и устройство скрепленных фасадов |

| Insulation FKL | 85 | 40*10-3 | Наружное утепление стен перед монтажом сайдинга |

| Insulation HTB | 35-150 | 37-39*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation LMF AluR | 35-90 | 40*10-3 | Утепление инженерных сетей, трубопроводов и воздухопроводов с температурой от -180 до 7000С |

| Insulation PVT | 175 | 40*10-3 | Утепление перекрытий и плавающих полов |

| Insulation WM 640 GG/WM 660 GG | 80-100 | 35*10-3 | Утепление технологического оборудования и трубопроводов |

| Insulation цилиндры | 75 | 40*10-3 | Техническая изоляция инженерных сетей и трубопроводов |

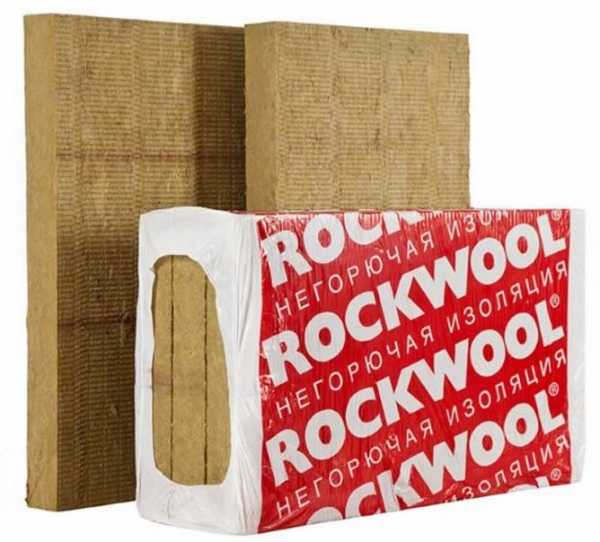

Базальтовая вата Rockwool

Продукция концерна Роквул — это высокоэффективные гидрофобизированные минеральные плиты, изготавливаемые из базальтовой породы с добавлением специальных добавок для улучшения технических характеристик.

Компания предлагает на территории России следующий ассортимент:

| Наименование | Номинальная плотность, кг/м3 | Тепловая характеристика, Вт/м*0С | Область применения |

| EPIROCK | 20 | 45*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKROLL | 22 | 44*10-3 | Утепление вентилируемых перекрытий, а также деревянных полов на лагах |

| ROCKSLAB ACUSTIC | 50 | 36*10-3 | Звукоизоляция перекрытий и перегородок помещений различного назначения |

| ROCKSLAB | 26 | 42*10-3 | Утепление стен, потолков и полов без нагрузки на слой каменной ваты |

| STEPROCK HD | 140 | 39*10-3 | Утепление строительных конструкций и перекрытий с высокими динамическими нагрузками |

| ROCKMIN | 26 | 39*10-3 | Устройство не нагружаемого теплоизоляционного слоя |

| STEPROCK HD4F | 140 | 39*10-3 | Устройство динамического модуля упругости для производственных и жилых зданий |

| FRONTROCK S | 110 | 39*10-3 | Утепление фасадов зданий и сооружений с последующим нанесением армированного слоя и штукатурки |

| MONROCK MAX E | 115-220 | 37*10-3 | Утепление всех типов перекрытий без необходимости в последующем устройстве цементно-песчаной стяжки |

| FIREROCK | 80 | 42*10-3 | Теплоизоляция поверхности каминов и технологического оборудования |

Выводы

Оборудование для производства минеральной ваты позволяет изготавливать высокоэффективные утеплители для любых типов помещений, а также обеспечивать надёжную тепло- и звукоизоляцию как кровли, так и полов, и стен.

На современном рынке можно найти большое разнообразие минеральных утеплителей на основе базальтовых пород, которые обладают не только высокими техническими характеристиками, но и обеспечивают огнеупорность технологическим трубопроводам в соответствии с мировыми стандартами.

remontami.ru

Как производят каменную вату — Как это сделано, как это работает, как это устроено — LiveJournal

В сентябре этого года мы с Наталей Меелис 13vredina, Анастасией Сергеевой yaginya и Евгением Вовнеем vovney побывали в г. Юрга Кемеровской области, на заводах по производству рулонных кровельных материалов, экструзионных пенополистирольных плит и каменной ваты.

Сегодня мой рассказ и показ о третьем заводе — заводе по производству каменной (базальтовой) ваты.

«Быстрее! Быстрее пойдемте смотреть на процесс!» — позвали нас, увлекшихся вырезанием лего из экструзионного пенополистирола (мне из ЭПП сердечко вырезали!).

Заинтригованные, мы думали, что сейчас из этих серых полистирольных кубиков еще что-нибудь забабахают, но нас посадили в машину и помчали к другому заводу.

Завод по производству каменной ваты стал третьим заводом корпорации ТехноНИКОЛЬ в Сибири и на юргинской площадке в частности. В 2013 году с конвеера только этого завода сети вышло почти 900 тысяч кубов продукции.

Каменная вата является высокоэффективным теплоизоляционным материалом. По термической эффективности она готова соперничать с эталонным теплоизолятором – воздухом в неподвижном состоянии. Высокое сопротивление теплопередачи достигается за счёт удержания большого количества воздуха в неподвижном состоянии внутри утеплителя при помощи тесно переплетённых тончайших волокон минеральной ваты.

Наталя 13vredina с плодами трудов из XPS.

На заводе мы нарядились в респираторы и пошли в цех. Каски и жилеты уже были на нас.

Такого, конечно, я не видела никогда. Для кого-то это трудовые будни, а для меня это было завораживающее зрелище: мужчины в серебряных костюмах и шлемах колдовали у вагранки (это такая шахтенная печь). Почему-то в голове вертелась песня Чичериной: пожаааарные в серебряных касках добрые и ласссковые…

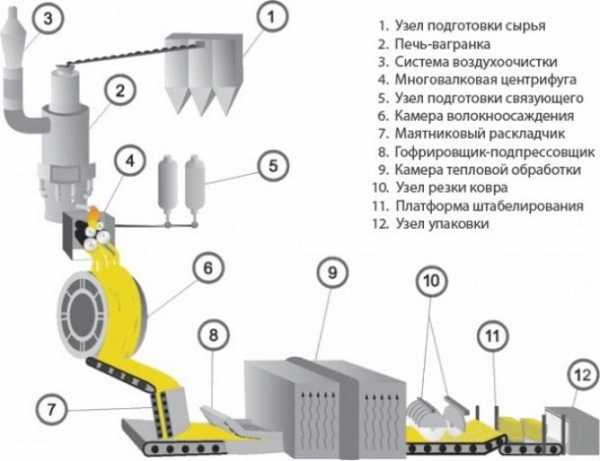

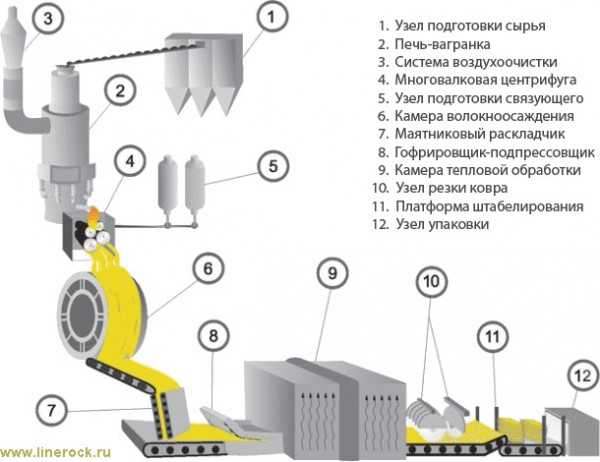

Производство каменной ваты — это сложный, многоступенчатый технологический процесс.

Горные породы габбро-базальтовой группы (сырье) доставляются на склад сырья.

В начале производственного цикла сырье просеивается и крупная фракция подается на дозаторы, которые тщательно взвешивают сырьевые компоненты.

Только после этого шихта (смесь исходных компонентов) подается в вагранку — вертикальную шахтную печь. Установленные на заводе коксогазовые вагранки на горячем дутье позволяют получить расплав требуемой температуры (около 1500 °С) и нужной вязкости.

Это жерло той самой вагранки. Там внутри порядка 1500 градусов по Цельсию!

Схематично вагранка выглядит примерно так:

Почти что дверь в Нарнирю.

а потом из печи полился расплавленный металл!

После тележку с чашей быстро оттаскивает второй прекрасный мужчина в серебряных одеяниях.

Это выплавленный из базальта металл — отходы производства. Потом на этом же заводе из него сделают брикеты, которые потом также будут пущены в расход.

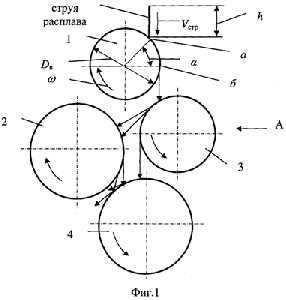

Итак, полученный расплав направляется на многовалковую центрифугу, где под действием центробежной силы капли расплава вытягиваются в волокно. Исходное сырье и стабильность состава расплава позволяют получить качественную минеральную вату с высокой химической стойкостью и долговечностью. В момент волокнообразования через форсунки, установленные на центрифуге, подается связующее с добавками гидрофобизатора и обеспыливателя по новейшей технологии, разработанной в собственном научном центре компании.

Нам не удалось увидеть этот процесс собственными глазами, но нам рассказали, что это похоже на то, как получается сахарная вата.

Многовалковая центрифуга

Только из базальта.

Процесс выплавки закончился, а мы все стояли завороженные и продолжали щелкать камерами фотоаппаратов и телефонов. Нас вывели из транса и пока в недрах машин вытягивались каменные волокна, мы последовали в цех, где происходит остальное действо.

Безопасности на заводе уделяется очень много внимания. Повсюду — в цехах, на погрузочных площадках и на территории заводского комплекса развешаны мотивирующие плакаты.

Не знаю как брутальных мужчин, а меня пробрало и я даже старалась не сходить с пешеходных дорожек. Вот эти белые зебры — это траектория движения пеших посетителей.

Так вот, из многовалковой центрифуги базальтовое волокно, обработанное связующим, охлаждаясь потоком воздуха, попадает на транспортер. Так образуется первичный «ковер» из минеральной ваты, который поступает на маятниковый раскладчик, обеспечивающий равномерную плотность производимой продукции.

Маятниковый раскладчик.

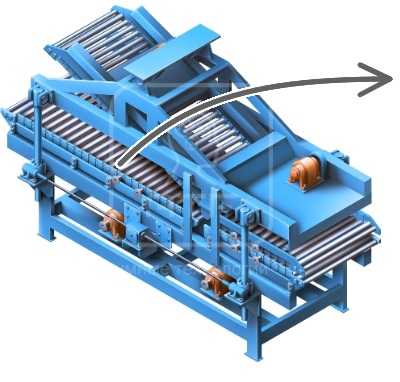

После маятникового раскладчика «ковер» поступает на гофрировщик-подпрессовщик, который придает будущему изделию гофрированную структуру за счёт частичной вертикальной ориентации волокон, что позволяет добиться высоких механических свойств готовой продукции.

Гофрировщик-подпрессовщик.

Сформированный таким образом «ковер» поступает в камеру термообработки, где при температуре 200-250°С происходит отверждение связующего и задаются основные физико-механические характеристики.

От качества проведения этого процесса зависит качество продукции в целом. Все технологические процессы на линии контролируются автоматикой. В условиях повышения норм, регламентирующих отклонения от заданных геометрических размеров строительных материалов, большое внимание уделяется точности резки готовых изделий.

Наталя 13vredina радуется жизни

Кстати, резать можно не только по прямой. Вот пример затейливой фигурной резки. Жаль, нам не дали повырезать как в лаборатории пенополистирола, а то мы бы ух!

Готовая к применению продукция упаковывается в специальную термоусадочную пленку, которая позволяет хранить поддоны с продукцией под открытым небом, без потери товарного вида и ухудшения эксплуатационных качеств продукции.

Кстати, заводы поразили меня обилием естественного света в производственных помещениях. Я ожидала чего-то другого, видимо исходя из моих представлений о полузаброшенных цехах на заводах где десятилетиями не мылись пыльные окна.

Из цеха нас повели в испытательную лабораторию, где минвату рвали, топили, жгли, а также показывали фокусы.

Лаборатория проверки качества продукции

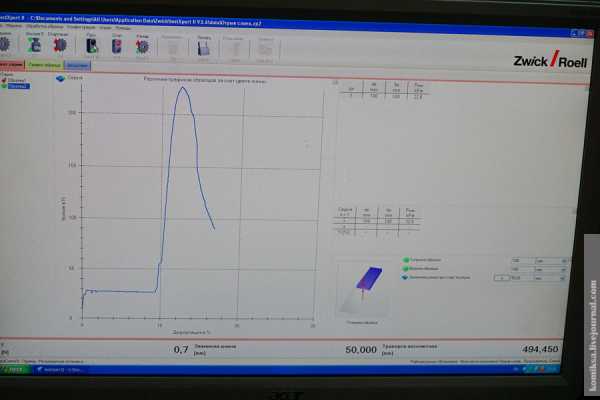

Сначала рвали. Вот такими машинами.

[результат испытания в кПа и прочих цифрах]результат испытания в кПа и прочих цифрах

[результат испытания в кПа и прочих цифрах]

Потом топили

Как видно, вода скаталась на поверхности в кругляши, внутрь не впиталась.

Потом нас привели в большую комнату и отожгли стали жечь вату газовой горелкой, отчего на ней образовалось коричневое пятно, но загореться она так и не загорелась. Технология.

Тепловизор нам говорит, что под струей горелки горячо.

Чтобы все было без обмана, с обратной стороны поджигаемой плиты ее можно было трогать руками.

Кстати тут видно, что сквозное пятно от огня не образовалось.

На тепловизоре все учтено и зафиксировано. Плита с обратной стороны нагрелась только от соприкосновения с рукой.

Потом было самое любопытное для меня испытание. Самое — потому что я адепт тишины. Будь моя воля, я бы звукоизолировала все, потому что меньше всего я хочу знать о чем говорят иностранные штукатуры-маляры за стеной и о чем плачет соседский ребенок. Ну еще не люблю, когда топают над головой. Поэтому тест на звукоизоляцию был для меня интересен более других. Я даже не пожалела телефона для такого мероприятия.

В гипсокартонный бокс с минватой добровольцы сложили свои любимые звонилки.

Ларчик закрывается

В этот момент остальные, кто зажал мобилку с камерой позвонить, набирают нам. В комнате звенящая тишина, в которую врываются только гудки дозвона.

Ящик открывается и вуаля! Кому-то не повезло и 5й айон превратился в будильник и трубку гороского телефона. Шутка. Для чистоты эксперимента мы складывали туда всё шумящее, что было в лаборатории.

Я не удержалась и задала в лаборатории вопрос: «а правда ли, что расположенная вертикально, каменная вата со временем оседает?» (Это я прочитала, когда выбирали входную дверь)

«Нет, не правда,» — сказали мне. Продукция бывает для горизонтальной укладки и для вертикального размещения. Правильно подобранный по назначению материал гарантированно сохраняет свои свойства несколько десятков лет. При этом в глазах не было ни тени сомнения. Я в уме стала просчитывать расход на звукоизоляцию стен с соседями.

Евгений vovney делает серьезное лицо, как будто сам придумал каменную вату )))

Кстати, весь цикл производства каменной ваты выглядит примерно вот так:

Производство и экологическая безопасность

Завод по производству каменной ваты (как и другие заводы этой компании в Юрге — по производству рулонных гидроизоляционных материалов и экструзионного пенополистирола) является безотходным и бессточным производством.

Что это значит?

Бессточные технологические системы и водооборотные циклы — это когда технологические воды предприятия не выходят из производства минеральной ваты. Вся техническая вода используется в приготовлении связующего раствора внутри самого производства.

Для реализации безотходности внедрена система утилизации отходов производства как вторичный материальный ресурс. В производственных цехах установлено высокоэффективное газо- и пылеулавливающие оборудование. На заводе используются в дальнейшем производстве образующиеся отсевы камня, кокса, отходы и брак минераловатных изделий, уловленная отфильтрованная пыль от установок газоочистки, использованные фильтрующие элементы кассетных фильтров газоочистки.

Для уменьшения общей массы образующихся отходов и для экономии сырья, предусмотрен участок изготовления брикетов цеха сырья и переработки отходов производства. На установке брикетирования из отходов производства получают брикеты для их использования вместе с исходным сырьем в вагранках для производства минеральной ваты.

В совокупности эти мероприятия позволяют обеспечить экологическую безопасность производства.

[кнопочки]

kak-eto-sdelano.livejournal.com

Производство ваты и ватина

Компания «Матрасофф» выпускает два вида ватных матрасов:

- из хлопка. В качестве наполнителя используется швейная белая вата, состав — 100 % хлопок;

- из регенерируемого волокна. Наполнитель — вата РВ серого цвета, изготовленная из остатков х/б ткани со швейных фабрик. В состав входит хлопок с добавлением синтетического волокна (10 %). Это придает изделию упругость и прочность.

На весь ассортимент продукции имеются сертификаты качества и соответствия ТУ и ГОСТу.

Как происходит изготовление ваты и ватина?

Сырье для продукции поступает в кипах весом от 200–300 кг и хранится на сухом складе с естественной влажностью и температурой. Затем его перевозят в цех первичной обработки хлопка или ткани, где на специальном оборудовании сырье разделяют на небольшие пласты и загружают в смеситель непрерывного действия. Здесь наполнитель разъединяют на отдельные кусочки для дальнейшей переработки в вату.

Кусочки ваты по транспортёрной ленте попадают или на щипальную машину (в случае переработки хлопка), или на рубочную машину (в случае переработки ткани).

На щипальной машине сырье разделяют на волокна, производят очистку от пыли и удаляют примеси и инородные частицы. Затем массу загружают в резервный питатель для тщательного перемешивания. Уже отсюда масса попадает в бункер чесальной машины, где вату расчесывают на отдельные волокна. Из волокон образуют тонкий холст шириной около 100 см и проводят еще одну очистку от пыли и примесей.

На следующем этапе в зависимости от сырья производственный процесс различается. Вату для более дешёвых матрасов «Классик» загружают в надувочную камеру и равномерно заполняют сырьем чехол. Вату для более дорогих изделий категории «Премиум» складывают друг на друга, получая холст шириной около 2 м. После этого холст сматывают в рулоны определённого веса и диаметра. Набивка чехла таким наполнителем происходит вручную.

Далее все матрасы попадают в пиковочную машину, где на изделия устанавливают кнопки для предотвращения смещения слоёв ваты внутри. Если изготавливается матрас индивидуального размера, процесс производят вручную.

На последнем этапе к матрасам крепят ярлыки с указанием состава наполнителя, размера и веса изделия, наименованием ГОСТа или ТУ. Готовая продукция попадает на склад.

Таким образом, в нашей компании соблюдаются все требования к технологическим процессам по изготовлению ватных матрасов из хлопка. Контроль качества ведется на всех этапах производства, включая и упаковку готовой продукции.

Приобретая матрасы от компании «Матрасофф» вы можете быть уверены в их качестве! Мы даем гарантию на весь ассортимент: ватные матрасы, включая модели для детей, одеяла, подушки, тюфяки и постельное белье.

А также: Желаете купить в СПб поролоновый матрас напрямую у производителя? Обращайтесь!

matrasivatniespb.ru

Хлопковая вата – происхождение, преимущества, особенности

Хлопковая вата – материал знакомый всем с детства. Делают ее из разного сырья, но лучшей в большинстве случаев считается вата из хлопка, представляющая собой волокна хлопковых семян, слабо связанные друг с другом и разделенные на слои.

Преимущества хлопковой ваты

Хлопчатник – растение, чьё волокно используется для производства тканей и ваты, знаком человечеству уже тысячи лет. Специалисты до сих пор спорят, появился ли он в Индии или в Древнем Египте. Очевидно одно – материал, получаемый из этого растения, очень нужен и полезен людям, иначе оно не удержалось бы столько лет рядом с человеком.

Список преимуществ хлопковой ваты не длинный, но выразительный:

- Хлопчатобумажная вата – материал натуральный, проверенный веками, а, следовательно – абсолютно безопасный с экологической точки зрения.

- На хлопковую вату не бывает аллергии. Если неправильно ухаживать за ватными изделиями, в них, как и везде, может скопиться пыль. Реакцию на нее часто путают с аллергией, но хлопковая вата не аллергенна.

- Вата лучше всего остального сохраняет тепло. Несмотря на многочисленные изобретения химиков, ничего лучше ваты для сохранения тепла до сих пор не придумали. Исключение – очищенный птичий пух, без примеси пера, но изделия из него очень дороги.

- Хлопковая вата – материал упругий, хорошо впитывающий влагу.

- Изделия, в которых использован ватный наполнитель, не требуют сложного ухода – их можно стирать, сушить, стерилизовать паром. Главное – после просушки расправить волокна, чтобы вернуть вещи упругость и пышность.

- Стоимость ваты из хлопка – одна из самых низких по сравнению с другими натуральными наполнителями. Отработанный веками процесс производства позволил понизить себестоимость этого материала и повысить его качество, причем новые разработки в этой области и сегодня время от времени появляются на рынке.

Производство хлопковой ваты

Чтобы разобраться, на чем основаны преимущества ваты, и понять, в каких областях ее лучше всего использовать, необходимо разобраться, из чего именно и как ее производят. Собранные семенные коробочки хлопчатника поступают на заводы, где их в первую очередь очищают от всевозможных примесей: песка, мелких камушков, стеблей, недозревших семян и прочего. Затем необходимо отделить волокна хлопка от семян. Выполняется это при помощи специальных машин, которые называют джинами.

Джины-волокноотделители в первую очередь разделяют хлопок на волокна, линт и делинт. Волокна используются для изготовления пряжи и ткани, а вот из линта – волокон короче 2 см и делинта (волокна короче 0,5 см) изготавливают вату. Для того чтобы собрать весь линт полностью, семена с оставшимся на них пухом еще несколько раз пропускают через специальные очистители – линтеры.

Джины-волокноотделители в первую очередь разделяют хлопок на волокна, линт и делинт. Волокна используются для изготовления пряжи и ткани, а вот из линта – волокон короче 2 см и делинта (волокна короче 0,5 см) изготавливают вату. Для того чтобы собрать весь линт полностью, семена с оставшимся на них пухом еще несколько раз пропускают через специальные очистители – линтеры.

Кроме волокон в производстве ваты используются еще и хлопковые угары. Так называют остатки пуха, которые оседают на стенках машин после очистки сырья и при производстве хлопчатобумажных тканей.

Угары делят на три вида:

- волокнистые угары,

- регенерированное волокно

- хлопковый пух.

Волокнистые угары используют для производства высококачественной ваты, остальные же виды чаще добавляют в набивку мебели и матрасов.

Получившуюся смесь расщепляют с помощью механизмов и формуют в листы и кипы. На этом обработка большинства видов ваты заканчивается, исключением являются кипы, предназначенные для изготовления медицинской ваты. Их еще раз очищают, разрыхляют и отваривают в растворах щёлочи при достаточно высокой температуре, чтобы отбелить. Затем удаляют пектиновые и азотистые соединения и стерилизуют под высоким давлением, после чего вата готова к отправке.

Виды хлопковой ваты

Хлопковая вата делится на группы в зависимости от длины волокон и степени очистки. Названия виды получили по области применения разновидностей этого продукта. Современные стандарты выделяют 4 вида:

- одежную, которая легко делится на слои;

- мебельную, нерасчесанную;

- медицинскую, белую, иногда желтоватую, для компрессов, повязок и операций;

- техническую, которая используется для упаковки или в качестве сырья.

Одежная вата

Одежную вату производят из хлопка четвертого, пятого и шестого сортов, не пригодного для производства пряжи. К хлопковым волокнам добавляют пух, хлопкопрядильные угары, иногда вторичное сырье.

По количеству и виду примесей вату делят на несколько сортов, требования к которым регламентирует ГОСТ 5679 — 91 «Вата хлопчатобумажная одежная и мебельная. Технические условия»:

- Вата «Люкс»

- Вата «Прима»

- Вата «Швейная».

Этот стандарт четко регламентирует свойства ваты, и именно его соблюдение гарантирует, что вы получите именно то, что вам требуется.

В вате сортов Люкс и Прима хлопковые угары почти не встречаются, основной их состав – коротковолокнистый хлопок. Вата Люкс – самая чистая: количество необработанных волокон в ней, по ГОСТ 5679 минимально – всего 2,6%, это вата самая упругая – упругость 67%. Ее плотность всего 22 кг/м3, а значит, изделия из ваты Люкс будут легкими, теплыми, пышными и долго не потеряют форму.

Вата Прима сортом чуть ниже, в ней сорных примесей уже 5%, она менее упругая (65%), то есть изделия из нее чуть хуже сохраняют форму. Весит она тоже больше – ее плотность 23 кг/м3, правда в этом случае разница с ватой Люкс не очень заметна.

Швейная вата делается из хлопчатого пуха и угаров, доля длинных хлопковых волокон в ней 35%. Вата Швейная более плотная и тяжелая, чем Люкс и Прима, ее плотность 25 кг/м3. Сорные примеси и необработанные волокна составляют в ней 7%. При этом Швейная остаётся достаточно упругой (60%) и продукция из нее хорошо держит форму. Применяют такую Швейную как утеплитель одежды, включая спецодежду, для производства одеял и высококачественных беспружинных матрасов.

Мебельная вата

Мебельная вата (она же тюфячная) по составу близка к Швейной – она так же делается из низкосортового хлопка, угаров и отходов текстильных фабрик. Ее приходится долго чистить, затем пропускать через рыхлительно-трепательные механизмы, чтобы волокнистая масса приобрела объём и упругость.

Для мебельной ваты характерна загорошенность – так называется наличие в вате узелков и пороков волокна, которые не удалось растрепать. Их легко почувствовать, прикоснувшись к такой вате. Уровень загорошенности тоже строго регулируется ГОСТами. Этой ватой набивают мягкую мебель и тюфяки.

Медицинская вата

Медицинская вата – наиболее чистый продукт. Она делится на несколько групп – глазную, бытовую гигиеническую, хирургическую (стерильную или нет) и прочее. Главный признак, на котором основано использование медицинской ваты — обезжирена она или нет. Обезжиренная вата, вываренная в щелочном растворе, используется при перевязках и операциях, а необезжиренная – более упругая и пышная, чаще используется для подклада под фиксаторы при лечении переломов и для компрессов.

Техническая вата

Этот сорт ваты делают из регенерированного хлопкового волокна, которое получают переработкой отходов от производства ваты более высоких сортов, и вторичного сырья. Техническую вату тоже иногда используют для набивки мебели и матрасов, но основная область ее применения – упаковка бьющихся товаров, а также теплоизоляция и звукоизоляция помещений. Хлопковая техническая вата встречается нечасто, обычно в такой продукции есть синтетические волокна, количество которых может достигать 40%.

Этот сорт ваты делают из регенерированного хлопкового волокна, которое получают переработкой отходов от производства ваты более высоких сортов, и вторичного сырья. Техническую вату тоже иногда используют для набивки мебели и матрасов, но основная область ее применения – упаковка бьющихся товаров, а также теплоизоляция и звукоизоляция помещений. Хлопковая техническая вата встречается нечасто, обычно в такой продукции есть синтетические волокна, количество которых может достигать 40%.

Востребованность хлопковой ваты

Натуральная хлопковая вата еще долго будет востребована в швейной и мебельной промышленности, в строительстве и медицине. Даже самые новые материалы никогда не смогут превзойти лучшего мастера – природу по экологичности, безопасности и комфорту, которые дает хлопковый ватный наполнитель.

lurtex.ru

Производство ваты и изделий из неё » Next24

Категория: Бизнес идеи

Вата из хлопкового и шерстяного сырья вырабатывается по одной технологической схемы. Для производства хлопчатобумажной ваты отбирается хлопок не выше четвертого сорта, непрядомые угары и отходы первичной обработки хлопка. Наиболее подходящим сырьем считается низкономерный, упругий хлопок, похожий по фактуре на шерсть. А шерстяная вата производится из чистой натуральной шерсти (верблюжьей, овечьей, козьей) и искусственной с добавлением хлопка.

Вата, которая используется для производства одежды, и медицинская гигроскопическая вата отличаются и по технологии производства, и по сырью. Для обычной ваты отбираются засоренные угары – отходы, которые образуются при переработке волокнистых текстильных материалов (чаще всего это короткие волокна). Сначала они очищаются от мусора на пыльном волчке.

Жесткие волокна предварительно расщепляются на многобарабанных щипках. Волокнистая масса из такого сырья разрыхляется, очищается, смешивается и формируется в холсты при помощи специального оборудования. В основе холста лежит бесформенная масса волокна, которая при помощи валичной чесальной машины превращается в съем («планку») ваты определенной толщины и структуры. Готовая вата проходит осмотр на предмет брака, прессуется и упаковывается в кипы весом 40-50 кг каждая. В таком виде вата отправляется на швейные и мебельные производства.

Производство медицинской гигроскопической ваты имеет свои отличия. В этом случае сырье предварительно разрыхляется и очищается на рыхлительно-очистительном агрегате. Затем оно варится в щелочи под давлением при температуре не выше 130° С и обрабатывается гипосульфитом натрия.

В результате этой обработки изменяется физическая структура волокна и его естественный желтоватый цвет, удаляются азотистые и пектиновые вещества. Волокно приобретает белый оттенок и характерные свойства (в первую очередь, гигроскопичность). Затем волокно обрабатывается так же, как при производстве одежной ваты. На последнем этапе производства медицинская вата стерилизуется при температуре 125° С и давлении до 3 атм.

Часть ваты упаковывается и отправляется на склады, часть используется для производства различных гигиенических изделий. К последним относятся, например, ватные палочки промышленного изготовления. Ватные палочки применяются для очистки труднодоступных мест (к примеру, различных приборов), нанесения мазей, для снятия и поправления макияжа. Кстати, для косметических целей производители выпускают специальные ватные палочки, один конец которых немного заострен. С его помощью удобно снимать излишки лака для ногтей или проводить контур глаз и губ.

Второй кончик такой палочки имеет округлую и плоскую форму. Его можно использовать в качестве аппликатора для нанесения теней. Кроме того, выпускаются ватные палочки некосметического назначения (например, для чистки техники). Также из ваты производятся ватные диски и прочие вспомогательные изделия для снятия макияжа, лака с ногтей или нанесения кремов, компрессов и пр.

Косметические диски имеют чуть большую плотность, нежели обычная вата в «чистом» виде. Нередко поверхность такого диска рельефная, что позволяет равномерно нанести средство или мазь на кожу. Кроме того, в отличие от обычной ваты, диск при смачивании не меняет свою форму. Ассортимент такой продукции также довольно широкий.

Существуют традиционные круглые, прямоугольные диски («подушечки»), а также ватные шарики различных цветов (последние часто используются не по прямому назначению, а для изготовления различных поделок).

И ватные палочки, и диски производятся из отбеленного хлопка, который поступает напрямую с хлопкоочистительного завода. Сначала хлопок высыпается в подающий механизм, а из него – в разрыхлитель. В последнем хлопок разделяется из общей массы на от

n24.by

Ведущие производители минеральной ваты в России

Минеральная вата – современный теплоизоляционный материал, являющийся одним из самых востребованных, представлен на нашем рынке большим количеством известных зарубежных производителей. Кроме продукции мировых лидеров, есть возможность приобрести вполне конкурентоспособные изоляторы от отечественных заводов.

Основные производители минеральной ваты в России

Производители минеральной ваты в России – это отечественные заводы, и филиалы промышленных концернов из других стран, развернувшие цеха на нашей территории. Кроме общепризнанных лидеров, по стране разбросано множество малых предприятий по производству минватных утеплителей, чья продукция менее известна и востребована, хотя может соответствовать принятым в отрасли стандартам. Производители минеральной ваты в России поставляют свой товар в больших объемах, которые если и не способны полностью покрыть спрос, то обеспечивают его значительную долю.

Производители плит минераловатных в России чаще всего используют в качестве сырьевой базы шлаковые отходы или базальтовые горные породы, выпуская шлаковую или каменную разновидность минеральной ваты, из которой в последующем формируются плиты – одна из наиболее популярных форм выпуска. Стекловолоконная минвата (кварцевый песок, отходы стекольных заводов) также изготавливается российскими предприятиями, но ее доля значительно меньше.

Производство минеральной ваты в России ощутимо подкосил финансовый кризис, начавшийся в 2007 и длившийся по 2010 год, в результате которого начавшие успешно развиваться молодые предприятия обанкротились. Заводы продолжали закрываться и в течение 2011 года. В результате такого естественного отбора выжили только сильнейшие игроки рынка стройматериалов, выпускающие качественную продукцию и имеющие продуманную маркетинговую политику.

На фоне провалов более слабых организаций, производители плиты минераловатной Rockwool в России только упрочили свои позиции, приобретя для своего концерна новые заводы. Начав в 1999 году с одного предприятия в городе Железнодорожный, сегодня датчане распространили свою производственную сеть по всей стране. Открывшийся в 2012 году в Елабуге филиал, оснащенный оборудованием последнего поколения, может стать самым крупным в своем сегменте не только у нас, но и на всем Евразийском континенте.

Список производителей минеральной ваты в России

В группу лидеров по производству минераловатных теплоизоляционных материалов в нашей стране, входят несколько ведущих предприятий.

- Концерн Rockwool – имеет обширную сеть предприятий объединенных в ЗАО «Минеральная вата». Выпускают различную минватную продукцию для всех элементов конструкции, бытового и промышленного назначения. Специализируются на использовании сырья базальтовых пород.

- Компания Технониколь – Российский производитель, разместивший свои предприятия не только по всей стране, но и в ближнем зарубежье (бывшие компаньоны по СССР) и странах Европы. Торговая сеть имеет представительства более чем в 30 странах. Продукция рассчитана на частное и промышленное применение.

- Компания Изорок – отечественное производство с зарубежными акционерами (100% иностранного капитала). Выпускает изделия из каменной минваты на заводе в Тамбове, построенном в 80-х годах прошлого века и прошедшем модернизацию.

- Компания Эковер – новичок в сфере производства базальтовых минватных утеплителей, чья продукция, выпускаемая на Урале, завоевывает все большую популярность во всех регионах. Материалы этой компании составляют достойную конкуренцию товарам лидеров.

Производство теплоизоляционных материалов на основе минеральной ваты крупнейшими Российскими предприятиями – возможность обеспечить постоянно растущий в стране спрос и сделать дорогостоящие утеплители на каменном сырье более доступными.

bazaltovaya-vata.ru

Ватный наполнитель для одежды, мебели, игрушек

Время чтения: 4 минуты

Вата — это воздушная масса слабо переплетённых между собой натуральных или искусственных волокон. Бывает разной по составу, свойствам и назначению.

Множественные прослойки воздуха, образующиеся в результате переплетения волокон, обеспечивают материалу объём, мягкость и хорошие теплоизоляционные свойства. Это позволяет использовать вату в качестве наполнителя и утеплителя.

Виды и изготовление

По составу сырья вата делится на естественную и искусственную. Первую производят из хлопка, льна, пеньки, шерсти, шёлка, пуха, вторую — из металла, стекла, базальта, целлюлозы (такая используется в строительстве в качестве изоляции и утеплителя). Естественная по назначению делится на:

По составу сырья вата делится на естественную и искусственную. Первую производят из хлопка, льна, пеньки, шерсти, шёлка, пуха, вторую — из металла, стекла, базальта, целлюлозы (такая используется в строительстве в качестве изоляции и утеплителя). Естественная по назначению делится на:

- одёжную;

- мебельную;

- техническую;

- прокладочную;

- медицинскую.

В качестве наполнителя используют одёжную хлопчатобумажную вату. Главное условие при её производстве — правильное сочетание длинных и коротких волокон. Если преобладают длинные, то материал будет лёгким, но не пышным, а плоским. Если добавить слишком большое количество коротких волокон, то он будет не только плоским, но и ещё и тяжёлым.

Свойства

Ватные наполнители обладают рядом достоинств:

- мягкие;

- тёплые;

- упругие;

- достаточно дешёвые.

К недостаткам можно отнести:

- свойство сваливаться — со временем вата сваливается и образует комочки;

- неустойчивость к гниению — так как сырьё натуральное и хорошо впитывает, но плохо выводит влагу, в изделиях могут размножаться бактерии, приводящие к гниению;

- достаточно большой вес (по сравнению с натуральным пухом или синтетическим холлофайбером).

Применение

Ватный наполнитель раньше широко применялся для производства постельных принадлежностей — одеял, подушек, матрасов — и верхней одежды. Они были достаточно дешёвыми и тёплыми. Последние несколько десятилетий такие изделия производят с более практичными синтетическими наполнителями, так как они более комфортны в использовании, долго сохраняют первоначальные свойства и не требуют сложного ухода.

В наше время ватные постельные принадлежности используются в качестве временных — на период ремонта, для гостей, на даче или на природе. Также всё ещё можно встретить такие матрасы и подушки в местах, где требуется большое количество недорогих изделий: в больницах, воинских частях, общежитиях, лагерях, в местах временного проживания персонала, например, в бытовках строителей.

В детскую кроватку матрас рекомендуется выбирать с гипоаллергенными наполнителями.

Важным моментом при производстве всех изделий с ватой является этап простёжки. Это позволяет материалу не сваливаться в комки и оставаться в изделии равномерно распределённым слоем.

Одежда

На протяжении веков вату использовали в качестве утеплителя и защитного слоя при производстве одежды. Знаменитые советские ватники имели строгий стандарт производства (с 1932 года). Это была универсальная зимняя одежда рабочих, военных и даже заключённых. Она защищала от холода, ветра, ударов, не стесняла движений.

На протяжении веков вату использовали в качестве утеплителя и защитного слоя при производстве одежды. Знаменитые советские ватники имели строгий стандарт производства (с 1932 года). Это была универсальная зимняя одежда рабочих, военных и даже заключённых. Она защищала от холода, ветра, ударов, не стесняла движений.

И в наше время в некоторых сферах используются ватные телогрейки (простёганные ватные куртки с рукавами и без рукавов) — это часть рабочей экипировки и также форма заключённых.

Игрушки

В качестве наполнителя для мягких игрушек вату сейчас используют только за неимением других более качественных материалов или если размер игрушки совсем невелик.

- Хорошую форму поделке вата придать не сможет, а небольшой объём — да.

- Распределить её равномерно практически невозможно, особенно, если игрушка имеет изгибы.

- Уже на этапе набивания она может сваляться в комочки, а в процессе эксплуатации такая игрушка приобретёт очень неопрятный вид.

- Стирать ватные игрушки нельзя, после намокания они не примут первоначальную форму, вспушить их будет практически невозможно.

Мебель

В мебельном производстве применяют так называемые ватники — настилы хлопчатобумажной ваты, покрытые с обеих сторон плотной тканью и простёганные нитками. Прошиваются они на швейных машинах параллельными рядами на определённом расстоянии. Толщина такого настила — около 5 сантиметров. Применяется для покрытия пружинного блока мягкой мебели и придания сидению мягкости и ровности.

Уход

Ухаживать за ватными изделиями достаточно сложно.

- Одеяла и матрасы нужно пылесосить или выносить на улицу и выбивать.

- Стирка рекомендуется ручная, их нельзя сильно выкручивать и отжимать.

- После стирки необходимо дать воде стечь, затем просушить изделие на сильном солнце. Влага должна испариться полностью.

- Чтобы вата не сваливалась в комки как можно дольше, изделия нужно иногда отбивать палкой.

© 2019 textiletrend.ru

textiletrend.ru