Глава 1. Производители и марки стали, использующиеся при производстве саморезов. Оборудование и технология закалки саморезов.

Транскрипт

1 Глава 1. Производители и марки стали, использующиеся при производстве саморезов. Оборудование и технология закалки саморезов. Все саморезы производятся из стальной проволоки, изготовленной из углеродистой стали. Не будем углубляться в сложный технологический цикл производства стали. Для нас важно следующее: А. Производители стали. 1. В Юго-Восточной Азии существует множество производителей стали. Есть крупные заводы: — в Тайване это государственная компания «China Steel», Kaohsiung. Эта сталелитейная корпорация основана в 1971 году и является монополистом региона в этой отрасли. Наработан огромный опыт в технологии производства, обеспечивающий стабильное высокое качество продукции. Важно также, что сталь для производства саморезов является специализацией этого комбината. В Тайване, где сосредоточено основное мировое производство метизной продукции используется именно «China Steel». — в континентальном Китае это металлургическая компания BAO STEEL, Baoshan. Компания начала работу в 1998 году. По объему производства стали занимает пятое место в мире. Производит качественные углеродистые, нержавеющие и специальные стали, которые используются в автомобилестроении, ядерной энергетике, авиации, судостроении и т.д. При этом надо заметить, что интересующая нас сталь для производства саморезов не является значимым и специализированным продуктом для этого металлургического гиганта. Немногие метизные производители используют без сомнения качественную, но дорогую для континентального Китая продукцию BAO STEEL. 2. А где же в основном производится сталь для метизов в Китае? А на множестве средних и относительно мелких для этой отрасли заводиков. Список большой, названия этих компаний ничего не скажут даже ведущим менеджерам на нашем метизном рынке. А качество стали? Можно ответить одним словом разное!! Есть вполне достойные варианты, есть совсем некачественная продукция. Уровень используемого оборудования, технологических возможностей и испытательных лабораторий этих заводов очевидно в комплексе ниже возможностей крупных корпораций. За счет чего же они выживают на рынке? А за счет гибкого ценообразования. Основной принцип работы этих средне-мелких компаний мы сделаем Вам все, что Вы хотите за ваши деньги. Если Вы попросите «China Steel» или BAO STEEL минимизировать Вам цену за счет химического состава или технологии производства Вас просто не поймут. А на среднем заводике, который не набрал требуемое количество заказов, отлично поймут и сообразят, как уложиться в требуемую цену. Итого А: продукция крупных комбинатов, выпускающих интересующую нас стать для производства метизов отличается высоким стабильным качеством и относительно высокой ценой. Продукция мелких и средних заводов, широко использующаяся в континентальном Китае, характеризуется нестабильным качеством. При этом ее цена может быть ниже. Разница составляет от 2,5 4,7 %.

2 Б. Марки стали. Существуют множество марок стали. В Юго-Восточной Азии качественная метизная продукция производится из основных трех марок: С1022, С1018 и С1010. В континентальном Китае также широко применяется сталь хорошая, но марку и химический состав не знаем продукция производства мелко/средних заводиков. Химический состав марок стали, используемых для производства метизной продукции, %. Марка стали C Mn P S Si Al Углеродистая сталь ,18 0,23 0,70 1,00 0,03 max 0,05 max 0,10 max 0,02 min Углеродистая сталь ,15 0,20 0,70 0,90 0,03 max 0,05 max 0,10 max 0,02 min Углеродистая сталь ,08 0,13 0,30 0,60 0,03 max 0,05 max 0,10 max Чем эти стали отличаются? Главное — содержанием углерода. Сталь — сплав железа с углеродом (и другими элементами). Содержание углерода в стали от 0,1 до 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, при этом снижает их пластичность и вязкость. Для каждого изделия из стали нужно подобрать необходимую концентрацию С и легирующих добавок: Mn, Si, Cu, Ni, Cr… В следующей таблице приведем основные характеристики соотношения твердости и пластичности стали в зависимости от содержания в ней углерода. Характеристика стали Марка стали Содержание углерода, % Временное сопротивление, Н/мм² Предел текучести, Н/мм² Относительное удлинение, % Сверхмягкая C1010 < 0, Мягкая C1018 0,15 0, Полумягкая С1022 0,20 0, Полутвердая * 10B33 0,30 0, * полутвердая, и далее твердые, очень твердые и сверхтвердые стали — для метизов не применяются. Для производства какого вида крепежа (с учетом требуемых прочностных характеристик изделия) рекомендованы марки стали С1022, С1018 и С1010? C1010 универсальные шурупы, нагрузки на них позволяют использовать сталь с С < 0,15%; C саморезы для монтажа гипсокартона, саморезы с полуцилиндрической головкой «клоп», ПШО, ПШС. Требования позволяют использовать сталь с С от 0,15 0,20%; С1022 кровельные саморезы, ПШ премиум класса, саморезы для монтажа ЛМК и сендвич панелей к металлической обрешетке толщиной 5-12 мм. Требования к прочностным характеристикам такого крепежа высокие, для их производства нужна проволока с содержанием углерода не менее 0,2 %!!! В следующей таблице приводится химический состав стали С 1022 производства «China Steel», %. По результатам испытаний партий проволоки, использованных в производстве саморезов «Favor Fast» C Mn P S Si Cu Ni Cr Mo Al B N Nb Ti V Стержень из углеродистой стали SAE 1022, D — 5,0 мм. Свидетельство об испытании от г. 0,21 0,83 0,016 0,007 0,05 <0,02 0,01 0,02 <0,02 0,066 0,0001 <0,02 <0,008 0,001 <0,008 Стержень из углеродистой стали SAE 1022, D — 7,0 мм. Свидетельство об испытании от г. 0,20 0,84 0,016 0,014 0,06 <0,02 0,01 0,01 <0,02 0,054 0,0001 <0,02 <0,008 0,001 <0,008 Вернемся к характеристикам и качеству стали на примере подробного химического состава стали С 1022 (точное ее название в Тайване SAE 1022) производства «China Steel». 1. Содержание углерода в стали от 0,20 до 0,21 %. Производитель считает, что это оптимальная концентрация для обеспечения необходимой поверхностной твердости и пластичности сердцевины. Примечание. Высокоуглеродистой сталь становится после цементации это процесс насыщения поверхностного слоя металла углеродом при закалке. 2. Содержание легирующих добавок: Mn 0,83 0,84%, Si 0,05 0,06, Cu, Mo, N < 0,02%, Ni — 0,01%, Cr 0,01 0,02%, Al 0,054 0,066%, B 0,0001%, Nb, Ti, V < 0,008%. Производитель также заявляет, что это оптимально подобранный состав стали для производства качественных саморезов.

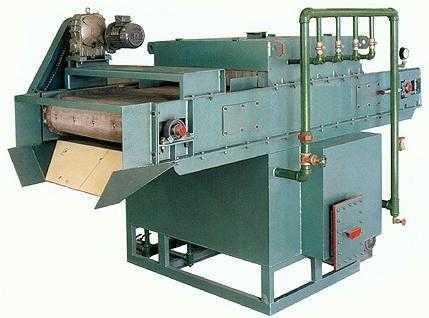

3 3. В зависимости от содержания вредных примесей: серы (S) и фосфора (P) — стали подразделяют на: Стали обыкновенного качества. Содержание серы (S)- до 0,06%, фосфора (P) — до 0,07%. Качественные. Содержание серы (S)- до 0,035%, фосфора (P) — до 0,035%. Высококачественные. Содержание серы (S) — до 0,025%, фосфора (P)- до 0,025%. В стали SAE 1022 производства «China Steel» по результатам испытаний содержание серы (S) от 0,007 до 0,014%, фосфора (P) — 0,016%. Это категория высококачественной стали. Таким образом, можно сделать вывод, что сталь SAE 1022 производства «China Steel» является конструкционной полумягкой углеродистой высококачественной сталью оптимально подходящей для изготовления саморезов. Но при одном Важном условии после высадки (это многоступенчатый процесс формирования из проволоки геометрии самореза: шестигранная головка, диаметр, нарезка резьбы, формирование сверла и т.д.) изделия должны пройти процесс закалки. В. Оборудование и технология закалки саморезов. Итак, саморезы поступают на термическую обработку. Термообработка позволяет улучшить функциональные характеристики крепежа за счёт изменения структуры металла: достигнуть нужной прочности, износостойкости, задироустойчивости, сопротивлению усталостному и хрупкому разрушениям, повысить стойкость материала к коррозии. Микроструктура стали до закалки Термообработка придает металлу однородность макроструктуры, устраняет металлургические дефекты, снижает внутренние напряжения, придает металлу мелкозернистую структуру. Наглядно это показано на приведенных здесь фотографиях электронного микроскопа: структура стали до и после термообработки. Микроструктура закаленного слоя Оборудование, используемое для термообработки метизов. Фото. Конвеерная линия цементации, закалки и отпуска метизов Производитель «I Machine Tools Corp», Тайвань. Проходная печь для закалки и отпуска крепежа, Китай. Как видно из приведенных фотографий, уровень оборудования может существенно отличается Для того, чтобы понять какое качество мы можем получить на каком станке — немного физики процесса. Что происходит с металлом при термообработке и как это влияет на характеристики самореза?

4 Термообработка конструкционной низкоуглеродистой стали должна состоять из трех этапов: цементация, закалка, отпуск 1. Химико-термическая обработка (цементация). Цементация это процесс насыщения поверхностного слоя металла углеродом. Насыщение углеродом позволяет повысить поверхностную твёрдость и прочность металла, увеличить его износостойкость. При этом сердцевина изделия остаётся мягкой и вязкой. Применяется газовая цементация изделий, позволяющая осуществлять контроль глубины науглероженного слоя. При цементации углеродистой стали глубина цементации составляет 0,1 0,15 мм. Именно этот упроченный слой обеспечивает прочностные характеристики самореза и его способность просверливать металл. Важный момент!!! Если производитель не делает цементацию, а просто закаливает и остужает саморезы из проволоки с изначальным содержанием C менее 0,2% их прочностные характеристики не соответствуют нормативам. У большого % саморезов из таких партий при монтаже горит сверло и сворачивается головка. А успешно закрученная часть партии может преподнести неприятные сюрпризы в процессе дальнейшей эксплуатации. Особенно критично это для саморезов с усиленным буром для крепления профилированных листов и сендвич-панелей к металлическим конструкциям. Сверло таких саморезов при монтаже должно гарантированно пройти металл до 12,5 мм, а саморез в процессе длительной эксплуатации выдерживать значительные динамические нагрузки. 2. Закалка. Закалка это процесс термической обработки изделий, заключающийся в нагреве до определённой температуры (зависит от марки стали), выдержке для завершения структурных превращения и быстром охлаждении в закалочной среде (вода, масло, растворы солей, щелочей и т.д.). Закалка придает изделиям повышенную твёрдость и прочность, однако при этом снижается их ударная вязкость, повышается хрупкость — саморез не имеющий вязкой сердцевины не выдерживает ударных и изгибающих нагрузок. Поэтому крепёжные детали с классами прочности 8.8 и выше (для стержневых деталей типа болт) обязательно должны подвергаться закалке и отпуску. 3. Отпуск. Для устранения негативных эффектов закалки применяется процесс отпуска: нагрев изделий ниже t закалки и последующем медленном охлаждении в воздушной среде. Чем медленнее протекает охлаждение, тем меньше становятся остаточные напряжения. Отпуск является заключительным этапом термообработки крепежа, он придает изделиям требуемые характеристики. Позволяет снизить хрупкость и устранить внутренние напряжения, увеличить ударную вязкость и пластичность изделий. Твердость с повышением t отпуска понижаются, а пластические свойства возрастают. В нашем случае (для низкоуглеродистой стали, прошедшей цементацию) необходим низкотемпературный отпуск. Такой вид отпуска понижает внутренние напряжения при сохранении высокой твердости закаленных деталей. Для обеспечения высокого качества самореза рекомендуется продолжительность отпуска не менее 2,5-3 часов, с дальнейшим увеличением выдержки остаточные натяжения очень слабо уменьшаются. Минимально допустимая норма отпуска мин!!! Очевидно, что эти дополнительные 2 часа выдержки саморезов при температуре С чрезвычайно затратная процедура, в промышленном масштабе возможная только на современных автоматических линиях. Для примера конвеерная линия цементации, закалки и отпуска метизов «I Machine Tools Corp», Тайвань, модель SY 805-5: потребляет квт при производительности саморезов кг/час. Дополнительные 2 часа отпуска это квт к себестоимости каждой паллеты саморезов и существенное снижение производительности линии, что также повышает себестоимость продукции. В данном случае уместно выражение время деньги. Итого В: термическая обработка с соблюдением технологии цементации, закалки и отпуска (время низкого отпуска не менее 2,5 часов) дает разницу в цене самореза от 4,2 6,8 % относительно самореза эконом-класса, произведенного на оборудовании низкого уровня качества с нарушением рекомендованной технологии.

5 Как закалялась сталь? Для стали с содержанием С: 0,17 0,24% рекомендован следующий температурный режим: Цементация — процесс насыщения поверхностного слоя стали углеродом проходит очень медленно (0,1 мм за 60 мин.). В нашем случае для достижения глубины слоя 0,1-0,15 мм требуется соотв. 1 1,5 часа при температуре ºС. Закалка — время нагрева при закалке берётся из расчёта: 1 мин./ 1 мм макс. диаметра самореза. 1 мин х 9 мм = порядка 10 мин. при температуре ºС. Отпуск для низкого отпуска ( ºС ) время берётся из расчёта: 3 мин./1 мм макс. диаметра самореза, но не менее минут. 3 мин х 9 мм = порядка 30 мин. при температуре ºС. Рекомендуется не менее 2,5 часов. Такой температурный режим обеспечивает Высокая твердость поверхности, HRC: следующие основные характеристики самореза: Пластичная сердцевина, твердость, HV: > 170 Окончательный контроль термической обработки деталей ведут по фактической твёрдости. Мы не можем привести точный температурно-временной режим термической обработки саморезов «Favor Fast». Технология нарабатывается годами, она является значимой частью бизнеса и разглашению не подлежит. Термообработка саморезов «Favor Fast» делается на автоматической линии высокого уровня (наши представители были на ней). Параметры цементации, закалки и отжига близки к приведенным выше, время низкого отпуска не менее 2,5 часов. Итого мы проанализировали основные параметры стали и технологии ее производства, влияющие на качество саморезов. В следующей таблице приведены основные технические характеристики саморезов «Favor Fast» полученные на основе результатов испытаний. Протокол испытаний 168 СТ-09/2016 от г. ИЦ ООО ЕВРОСТАН. Основные технические характеристики: FF W1: 4,8х 29, 35, 50, 70 мм. FF ST2: 4,8х19 мм. FF ST3: 5,5х19, 25, 32, 38, 51 мм. FF ST4: 5,5х25 мм. FF ST5: 5,5х32, 38, 51 мм. FF SP5: 6,3/5,5х105, 135, 155, 185, 205, 235, 285 мм. HV, твердость поверхности Норма Стандарт завода FF Данные испытаний HV/HRC, твердость сердцевины Норма Стандарт завода FF ,0 45,0 32,0 45,0 32,0 45,0 Данные испытаний ,4 44,4 41,9 Сопротивление на разрыв, kg/cm Норма Стандарт завода FF Данные испытаний Предельный крутящий момент, kg/cm Норма Стандарт завода FF Данные испытаний Скорость засверливания самореза, сек. Норма 3,50 9,00 11, Стандарт завода FF 1,5 2,0 7,00 7, Данные испытаний 1,06 3,78 4,

6 В заключение. Данный анализ позволяет сделать нам следующие выводы: — разница в цене стальной проволоки у различных производителей составляет от 2,5 4,7 %. — термическая обработка с соблюдением технологии дает разницу от 4,2 6,8 %. Итого: изготовление самореза эконом-класса за счет качества стальной проволоки и термообработки позволяет уменьшить себестоимость изделия в среднем на 6,7 11,5%. Таким образом, качество и цена стали определяются не только производителем, маркой и химическим составом стали, а зависят от технологии термической обработки саморезов. Технологическая составляющая цены самореза оценивается на уровне 50%. Пренебрежение соблюдения описанных выше технологических процессов приводит к следующим проблемам: — высокая вероятность горения сверла и сворачиваемости головки самореза потери 17 25% изделий при монтаже. — сокращение срока эксплуатации самореза под динамической нагрузкой. Вероятные финансовые потери: — повышенный расход крепежа, в силу описанных выше факторов. — возможные гарантийные и пост-гарантийные претензии вследствие частичного или полного разрушения зданий и сооружений. При использовании стали SAE 1022 «China Steel» и точном соблюдении технологии термической обработки, мы получаем технические характеристики с существенным запасом превышающие норму. На примере саморезов «Favor Fast», превышение норматива в среднем, %: твердость поверхности 27% для всех типов: FF W1, FF ST2, FF ST3, FF ST4, FF ST5, FF SP5. твердость сердцевины ниже на 4% от верхней границы стандарта завода FF для всех типов: FF W1, FF ST2, FF ST3, FF ST4, FF ST5, FF SP5. сопротивление на разрыв 23% для типов: FF W1, FF ST2 и 47 56% для типов: ST3-ST5, FF SP5. предельный крутящий момент 44% для всех типов: FF W1, FF ST2-ST5, FF SP5. скорость засверливания самореза 61% для типов: FF W1, FF ST2, FF ST3.

docplayer.ru

Характеристики саморезов из стали. Конструкция и применение

Саморезы – крепежные детали уникальной конструкции, с помощью которых можно не только прочно скреплять металлические профили между собой, но и профессионально выполнять монтаж листовых материалов из гипсокартона, жести, профильного металла, фанеры, ДСП, ЛДСП к металлическим и деревянным базовым основаниям. В зависимости от назначения и конструктивного исполнения крепежные детали получили еще и такие названия: винты самонарезающие, винты самосверлящие, винты самонакатывающие, саморезы ln, саморезы tn, шурупы самонарезающие. К основным классификационным признакам саморезов из стали относятся следующие их характеристики.

Саморезы – крепежные детали уникальной конструкции, с помощью которых можно не только прочно скреплять металлические профили между собой, но и профессионально выполнять монтаж листовых материалов из гипсокартона, жести, профильного металла, фанеры, ДСП, ЛДСП к металлическим и деревянным базовым основаниям. В зависимости от назначения и конструктивного исполнения крепежные детали получили еще и такие названия: винты самонарезающие, винты самосверлящие, винты самонакатывающие, саморезы ln, саморезы tn, шурупы самонарезающие. К основным классификационным признакам саморезов из стали относятся следующие их характеристики.

-

Форма головки – полукруглая, потайная и полупотайная, шестигранная и рожковая.

-

Конструкция шлица – плоский, крестообразный формы Н (типа Philips) и формы Z (типа Pozidriv), комбинированный (прямой + Pozidriv) и в форме звезды (типа Torx).

-

Вид резьбы – однозаходная, двухзаходная, с широким или мелким шагом, разреженная.

-

Форма наконечника – острый, со сверлом или тупой.

Эксплуатационные параметры крепежных деталей находятся в прямой зависимости от материала стали, из которой изготовлены саморезы, способа ее термической обработки и вида покрытия готовых изделий. Отечественные и зарубежные предприятия выпускают саморезы из углеродистой стали по ГОСТ 1050 и из легированной стали по ГОСТ 4543 с металлическим гальваническим (цинковое, цинковое с хроматированием), неметаллическим фосфатным (с промасливанием) покрытием или без покрытия, а также из нержавеющей аустенитной стали марок А2 (AISI 304) и А4 (AISI 304). Крепёж может быть изготовлен без выполнения термообработки. Такие детали используют для работы с нетвердыми материалами.

Саморезы ГОСТ 11650 и ГОСТ 11652, изготовленные из стали марок 10кп, 10, 10пс с содержанием углерода не более 0,07-0,14%, отечественные предприятия могут поставлять на рынок крепежных изделий без термической обработки и защитного покрытия. Сталь марок 10кп (кипящая), 10 (спокойная) и 10пс (полуспокойная) – превосходный материал не только для самонарезающих винтов, но и для производства других метизов высокого качества . Такие саморезы по дереву с крупным и мелким шагом резьбы имеют невысокую цену, и спрос у потребителей на них никогда не снижается.

Саморезы для гипсокартона (саморезы tn 25 и саморезы tn 35) из стали, подверженной термической обработке, имеющие на стержне резьбу с мелким шагом, целесообразно применять для прочного соединения листов ГКЛ к профильному металлу различной конфигурации. Детали с крупным шагом резьбы предназначены для закручивания в нетвердые (дерево, пластмасса) материалы и опорные основания.

Товары каталога:

Please enable JavaScript to view the comments powered by Disqus. comments powered by

www.rusbolt.ru

Оборудование и станки для производства саморезов

Крепёжное изделие, которое при соединении двух разнородных материалов, способно в одном из них нарезать резьбу называется саморезом.

Крепёжное изделие, которое при соединении двух разнородных материалов, способно в одном из них нарезать резьбу называется саморезом.

Отсутствие необходимости просверливания отверстия под элемент соединения, обуславливает широкое применение таких крепежей во многих отраслях народного хозяйства (промышленное и гражданское строительство, производство бытовой техники, машиностроение).

Ассортимент продукции

В России производство металлических изделий (метизов) в основном освоено на базе крупных предприятий по металлообработке, но наладить выпуск качественной продукции можно и основываясь на небольшие цеха. Рентабельность таких предприятий напрямую зависит от качества и ассортимента метизов. Выпускаемые крепления могут быть самых разных видов:

Кровельные.

Кровельные.- Для деревянных изделий.

- Для соединения металлических частей.

- Для гипсового картона.

- Создания сэндвич панелей.

- Крепления и производства оконных профилей.

- Универсального применения.

- С прессованной шайбой.

- Типа «клоп».

Ограничиваться только выпуском одного вида продукции — совершенно непрактично. Поэтому, чтобы удовлетворить запросы и потребности строительного рынка, желательно освоить производство нескольких видов одновременно, благо, оборудования для производства саморезов выпускается большое количество.

Технология производства саморезов

Всю технологию производства металлического крепежа можно разделить на несколько ключевых операций:

- Стальная проволока, выступающая в качестве основного сырья для производства саморезов, подаётся на автоматически управляемый станок, где происходит формирование промежуточного полуфабриката. Сразу же прессуется шляпка будущего металлического самореза, посредством холодновысадочного процесса.

- Далее, заготовка по ленте конвейерного типа подаётся в станок, где, с помощью виброзахватывающего механизма направляется на образование резьбы в специальном станке.

- Следующим этапом происходит термообработка заготовки, с последующим удалением крупных включений и мойкой метиза.

- Следующей операцией будет химическая обработка, которая проводится с целью нанесения на металлическую основу защитного антикоррозийного покрытия.

- Затем происходит окончательная сушка готового крепежа.

- Заканчивается технологический процесс проверкой качественного соответствия детали и упаковкой её.

Как видно, весь технологический процесс разбит на несколько разнохарактерных этапов, поэтому для производства самореза потребуется наличие многофункциональных станков.

Станки для изготовления саморезов

Процесс производства саморезов происходит на нескольких станках, различной функциональной направленности. В состав такой небольшой производственной линии входят:

Оборудование холодновысадочное. Условно такое оборудование можно разделить на две группы: с защитным кожухом и полузащитным кожухом. Наиболее простые модели предназначены для выпуска одного вида продукции. Отличаются между собой системой управления, производительностью, автоматизацией работы агрегата, ассортиментом выпускаемых изделий. Более производительные и дорогостоящие станки позволяют расширить ассортимент до возможности изготовления винтов, шурупов и других видов металлических изделий. Некоторые модели способны формировать на носике изделия сверлящий наконечник. Производительность таких станков находится в пределе 250 штук в минуту.

Оборудование холодновысадочное. Условно такое оборудование можно разделить на две группы: с защитным кожухом и полузащитным кожухом. Наиболее простые модели предназначены для выпуска одного вида продукции. Отличаются между собой системой управления, производительностью, автоматизацией работы агрегата, ассортиментом выпускаемых изделий. Более производительные и дорогостоящие станки позволяют расширить ассортимент до возможности изготовления винтов, шурупов и других видов металлических изделий. Некоторые модели способны формировать на носике изделия сверлящий наконечник. Производительность таких станков находится в пределе 250 штук в минуту.- Станок — резьбонакатной. Имеет возможность обеспечить изготовление резьбы на изделие, посредством сменной плоской плашки. В зависимости от модели станка, можно варьировать шаг резьбовой нарезки.

- Печь терм закалочная. Применение её необходимо для проведения закаливания поверхности изделия до прочности не менее 55 единиц по шкале Бринелля. В такой печи происходит нагревание заготовки до температуры 1 тыс℃, с последующим отпуском металла, через одну минуту, и охлаждением его в специальной закалочной среде.

- Гальваническая линия. Используется для создания на поверхности защитного антикоррозийного покрытия, которое придаёт способность использования саморезов в различных влажных средах. Покрытие может наноситься процессом фосфатирования, оксидирования и нанесением цинка. Конструктивно такая линия имеет несколько ванн, где происходят электрохимические реакции по нанесению защитного слоя.

- Центрифуга. С помощью такой установки осуществляется сушка горячим воздушным потоком готовых изделий, после проведения операции мойки от остатков химических веществ и гальванических процессов.

Принцип работы оборудования

Принцип работы такого оборудования, несмотря на особую сложную форму готовых изделий практически ничем не отличается от изготовления обычных гвоздей. Сначала в автомат для обрезки поступает различного диаметра стальная проволока.

Принцип работы такого оборудования, несмотря на особую сложную форму готовых изделий практически ничем не отличается от изготовления обычных гвоздей. Сначала в автомат для обрезки поступает различного диаметра стальная проволока.

Ширина сырья будет определять исходные размеры изделия. Попадая в автомат, проволока разрезается на отдельные куски, после чего на этом же станке происходит штамповка головки самореза.

Следующим этапом будет подача изделия в аппарат для нарезания резьбы. Причём длина будущего готового изделия определяется ещё до подачи детали в этот станок.

Следующим этапом будет проводиться термическая обработка детали, посредством помещения её в специальную закалочную печь.

Заключительным этапом будет производиться мойка готовых деталей и антикоррозийная обработка. В итоге на выходе получается готовая крепёжная деталь, в зависимости от оборудования.

Проволока для производства саморезов

Для изготовления метизов необходимо подбирать соответствующее сырьё. Каждый определённый тип крепёжных изделий имеет соответствующие требования по ГОСТу. Все металлы отличаются по основным характеристикам — пластичности, твёрдости, химическому составу и т. д. Для производства крепёжных изделий, чаще всего применяется латунь, нержавеющая и высокоуглеродистая сталь.

Для изготовления метизов необходимо подбирать соответствующее сырьё. Каждый определённый тип крепёжных изделий имеет соответствующие требования по ГОСТу. Все металлы отличаются по основным характеристикам — пластичности, твёрдости, химическому составу и т. д. Для производства крепёжных изделий, чаще всего применяется латунь, нержавеющая и высокоуглеродистая сталь.

По ряду технических особенностей, проволока, поставляемая в бобинах, более предпочтительна для изготовления крепёжных изделий. При выборе сырья, важно точно выяснить, для каких целей планируется дальнейшее применение крепёжных изделий. Требования очень отличаются для различных видов крепления (дерево, металл, гипсокартонной), а также среды, в которой они будут применяться (уличный вариант, помещение, агрессивная среда).

На практике доказано, что изготовление металлических крепёжных изделий — бизнес выгодный и высокорентабельный. И если имеются надёжные покупатели ваших изделий, выручка может быть очень высокой.

Наиболее качественными и высокотехнологичными считаются станки для изготовления саморезов китайских и тайваньских фирм. Их оборудование отличается и дешёвой ценовой характеристикой.

tokar.guru

Оборудование для производства саморезов: технология и применение

В строительной сфере основным видом крепежного изделия является саморез. Конструкция устроена таким способом, что при процессе вкручивания в изделие, происходит нарезание резьбы. Саморезы широко распространены при машиностроении, сборке бытовой техники, других производствах. Материалы соединений могут состоять из дерева, ластика, других полимерных изделий и тонкого листового металла. Различные сферы использования саморезов предполагают к открытию небольшого производства, при небольшой цене, оборот компенсируется высокими объемами на рынке сбыта.

Оборудование для производства саморезов

Оборудование для производства саморезовТехнология производства саморезов

Технологические процессы при производстве саморезов начинается с выбора подходящей стали, она может быть углеродистой, латуниевой, нержавеющей. Сырьё приобретается на специализированных металлопрокатных заводах, в форме прута или проволоки. Производство саморезов схоже с изготовлением гвоздей, но процесс отличается некоторыми нюансами и требованиями к оборудованию. Изготовление саморезов требует специально подготовленного оборудования, происходит поэтапно:

- Из металлической проволоки нужного диаметра создается болванка. Длина заготовки должна соответствовать готовому изделию, для изготовления шляпки используется холодновысадочное оборудование.

- Перед нанесением резьбы, заготовки саморезов попадают в бункер, где подготавливаются к передаче к станку, на котором производится нанесение резьбы.

- Параметры прочности, выносливости саморезов при соответствии с заявленными показателями достигаются путем закаливания в печи. Температура достигает свыше 900 градусов, затем происходит сброс напряжения металла в печи с более низкой температурой.

- Антикоррозийные свойства почти готового изделия достигаются за счет погружения их в специальные ванны, гальваническое покрытие наносится поэтапно, в конце обрабатывается электролитом из цинковых анодов для закрепления результата.

При производстве шурупов, для сушки используется машина – центрифуга, после которой можно увидеть готовое изделие. Размеры производства влияют лишь на пропускную способность используемых машин и станков, контроль за качеством продукции, производственным процессом, может осуществлять один человек.

Проволока для производства саморезов

Любое производство требует оптимального сырья и технологии. Все виды и разновидности крепежей описаны ГОСТом, поэтому материал изделия должен соответствовать техническим параметрам. Различные характеристики металла позволяют производить целый ряд саморезов с отличными параметрами прочности, пластичности и химическому составу. Проволока для производства саморезов в большинстве случаев используется из высокоуглеродистой или нержавеющей стали.

Проволока для производства саморезов

При использовании станков для изготовления саморезов важно учитывать форм – фактор поставляемой проволоки. Наиболее предпочтительным вариантом является бобинный тип, такое устройство легко помещается на волочильный станок без предварительной подготовки. Химический состав металла должен отвечать многим требованиям, для саморезов по металлу используются более твердые сплавы, а для дерева пластичные. Условия использования продукта немаловажны, если строительные работы и крепежные элементы располагаются внутри помещения, обработка выполняется в несколько простых шагов и не столь важна.

Применение метизной продукции

Применяются саморезы при разных направлениях и сферах. Производство может обеспечить не одну строительную компанию или оптового клиента. Основные потребители метизной продукции:

- Организации по строительству, крупные и малые бригады.

- Производства по выпуску бытовой и промышленной техники.

- Цеха по изготовлению мебели, небольшие мастерские.

- Рынки, которые представляют строительную продукцию.

- Крупные торговые организации.

Завод по изготовлению метизной продукции

Показатели рентабельности метизного бизнеса всегда остаются на высоком уровне. Открытие производства на слабо конкурентом рынке позволит окупить оборудование менее, чем за полгода в строительный сезон. Стоит отметить, что приобретаемое оборудование не столь подвергается износу, поэтому вложения будут приносить прибыль долгие годы. Строительные работы всегда будут существовать в обиходе человечества, ремонт помещений различного типа не может быть произведен без соответствующих материалов.

Необходимое оборудование

Цена на производственное оборудования для саморезов высока, поэтому необходимо внимательно изучить конструкцию, производительность. На рынке представлено множество моделей, ценовой диапазон колеблется от назначения, страны производителя, скорости выпуска продукции. Наиболее распространено устройство линии по производству саморезов, где осуществляется заготовка метала, нанесение резьбы и изготовка шляпки, сушка и гальваническая обработка.

Линия по изготовлению саморезов

Производительность станков подбирается при соответствии с нуждами производства. Существуют различные автоматические модели, производящие от 30 до 300 саморезов в минуту, важно понимать, что от этого показателя зависит цена устройства. Контроль за качеством продукции, техническим состоянием оборудования производят подготовленные операторы. Количество людей на производстве зависит от объема линии и плана работ.

Волочильный станок

Осуществляет заготовку прутьев на изначальной стадии процесса. Производство начинается с печи с фильерными отверстиями, через которые проходит проволока и уменьшается в диаметре. Используется для процесса сырьё барабанного типа, так как его легко устанавливать в посадочные места. Для продолжительного использования и соблюдения температурных режимов, оборудование охлаждается смазочно-охлаждающей жидкостью.

Холодновысадочное оборудование

Главной работой холодновысадочного станка для саморезов представляется изготовление шляпок и специальных отверстий на них для работы инструментом. Перед обработкой сырьё делится на равномерное количество изделий, затем производится формирование головки самореза.

Холодновысадочный станок

Холодновысадочное оборудование требует наладки, технического ухода. Правильная центровка всех систем позволит добиться качественного самореза на выходе, удобного для работы клиенту. Оборудование контролирует подачу сырья автоматически, затем после проведения работ, сбрасывает его в бункер или корзину.

Станок для накатки резьбы

Оборудование оснащено небольшим конвейером с закрепляющими элементами. Далее заготовка подвергается обработке плашками с обеих сторон. Накаточные элементы регулируются по доступному ходу, это происходит при смене типа детали. Шаг, форма и количество витков на изделии полностью зависят от используемого элемента, правильной настройки. Каждый разнообразный вид требует наличия отдельного съемного инструмента.

Оборудование для закалки

После вышеперечисленных процессов, изделие выглядит в готовом виде, однако не применимо к использованию. Станки по производству саморезов не способны работать с твердотелой продукцией, поэтому закалка происходит при конце процесса. Закалочная печь настраивается при температурном режиме порядка 900 градусов, после процесса изделия помещают в печь с низким градусом.

Закалочная печь

За счет перепада температур, металл снимает напряжение, менее склонен к изломам. После закаливания производится мойка для очистки готового продукта от следов грязи и нагара, а также происходит охлаждение.

Оборудование для нанесения гальваники

Гальваническое покрытие необходимо для антикоррозийных свойств, повышенным механическим параметрам саморезов. Процесс производиться с использованием нескольких ванн с различными растворами, обработка детали при которых производится последовательно. Начальным этапом является погружение в ванну с обезжиривателем, далее происходит нанесение фосфатного раствора, затем оксидными и т. д. После всех обработок происходит промывка водой, наносится цинковое покрытие под электрическим воздействием.

Станки для сушки и упаковки

Для сушки готового продукта используется барабан с центрифугой, работа производится по принципу стиральной машины. Для упаковки используются пакеты с возможностью расфасовки по несколько десятков штук. При оптовой торговле производится расфасовка в ящики или другую металлическую тару.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Линия для производства самосверлящих саморезов

Линия для производства самосверлящих саморезов

Линия состоит из 3-х станков:

Холодновысадочный автомат ID5x65 — 14 500 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-5 мм

Длина готовых изделий: 12-65 мм

Максимальная производительность: 140-160 шт/мин

Количество станций штамповки: 1

Максимальная длина резки: 85 мм

Статичная длина выдвижения матрицы (K.O ход): 90 мм

Динамическая длина выдвижения матрицы (P.K.O ход): 7 мм

Размер среза (толщина*ширина *длина): 9*32*65 мм

Диаметр статичного держателя матрицы / Размер главной матрицы: Ф34.5 / 80мм

Размеры основного штампа: Ф31*60

Диаметр отрезного штампа: Ф19 мм

Главный ход скользящего контакта: 92 мм

Мощность двигателя: 2.2 кВт

Мощность масляного насоса двигателя: 180 Вт

Размеры станка: 1.85*1.1*1.22 м

Вес: 1800 кг

Резьбонакатной станок IC6x75 — 13 700 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-6 мм

Максимальная длина готовых изделий: 75 мм

Максимальная производительность: 160-180 шт/мин

Динамические /Статические размеры зубца: 127/108×25 мм

Мощность двигателя: 5.5 кВт

Мощность насоса для смазки: 25 Вт

Мощность системы охлаждения насоса: 90 Вт

Вес: 2200 кг

Размеры станка: 2.14*1.7*1.6 м

Станок для нарезки сверлящего основания самореза SDM-3/125 — 67 250 USD

Технические характеристики

Готовый саморез:

Диаметр: 2.8-4.9 мм, длина 10-125 мм

Инвертер: 7.36 кВт

Двигатель: 5.5 кВт

Производительность: 100-500 шт/мин

ЖК — Дисплей

Вес: 2200 кг

Размеры: 1.9*1.4*1.6 м

ФОТО КОНЕЧНОГО ПРОДУКТА

ОСНОВНЫЕ ВОПРОСЫ ПО ПРОИЗВОДСТВУ САМОРЕЗОВ

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно

Прессформа на холодновысадочный автомат формирует дизайн головки, диаметр и длину самореза

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе

Стержень выталкивает (высаживает заготовку), пробойник формирует тип шлица самореза, устанавливаются в прессформу на холодновысадочном автомате

Со станками поставляется инструменты: набор гаечных ключей, крестовая отвёртка, шестигранный ключ, инструкция на английском языке

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп; 15-15кп; 20; 20кп; 25; 30; 35; 40; 45

Недорого сырье можно купить в РФ цена за 1 тонну: 30-50 т.р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 2700-3500 USD/тонна

Данные станки без ЧПУ

Для производства черных саморезов необходимо использовать термозакалочную печь

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наносится защитное покрытие

За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков)

Прессформы для холодновысадочного автомата могут эксплуатироваться довольно длительный срок, прессформы для резьбонакатного станка подлежат замене, если возникают проблемы с нарезанием резьбы

Себестоимость самореза – 25-30 копеек, с учетом затрат на электроэнергию, зарплату, аренду и т.д

Станки охлаждаются маслом, масло подается с помощью насоса, которым оборудован станок, расход масла минимален, т.к. используется система циркуляции масла, в новых станках масло меняется раз в месяц, в редукторе масло меняется раз в 6 месяцев, количество масла определяется конкретной моделью станка, раз в месяц необходимо производить чистку масляного насоса. Смазочные материалы: любое машинное масло, летом №40, зимой №10 (Вязкость моторного масла по SAE)

Количество саморезов в 1 тонне зависит от каждого конкретного типа, длины и диаметра самореза

Из 1 тонны получается 980 кг саморезов

Для правильного подбора станков необходимо предоставить чертеж конечного самореза с указанием всех размеров

РАСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ СТАНКОВ

Для производства одного диаметра самореза необходимы 2 прессформы –

1 на холодновысадочный автомат и 1 на резьбонакатной станок:

стоимость 1 прессформы на холодновысадочный автомат – 1460 USD

стоимость 1 прессформы на резьбонакатной станок – 930 USD

стоимость 1 прессформы на станок для нарезки сверлящего основания — 1250 USD

Прессформы для холодновысадочного автомата рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

Прессформы на резьбонакатной станок рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

Прессформы на станок для нарезки сверлящего основания рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

стоимость пробойника – 15 USD/шт

стоимость стержня – 15 USD/шт

Пробойники для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

Стержни для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

КЛЮЧЕВЫЕ МОМЕНТЫ

ДОСТАВКА – 25 ДНЕЙ

СРОК ИЗГОТОВЛЕНИЯ ЛИНИИ – 50 ДНЕЙ

ОПЛАТА ОСУЩЕСТВЛЯЕТСЯ ТРЕМЯ ТРАНШАМИ:

50% — ПРЕДОПЛАТА

30% — ПЕРЕД ОТПРАВКОЙ ОБОРУДОВАНИЯ С ЗАВОДА ИЗГОТОВИТЕЛЯ

20% — ПОСЛЕ ТАМОЖЕННОЙ ОЧИСТКИ В РОССИИ (ПЕРЕД ОТПРАВКОЙ КЛИЕНТУ)

ГАРАНТИЯ – 1 ГОД

ЦЕНА УКАЗАНА БЕЗ УЧЕТА УСТАНОВКИ, НАСТРОЙКИ И ПУСКО-НАЛАДОЧНЫХ РАБОТ

ЦЕНА ВКЛЮЧАЕТ ДОСТАВКУ ИЗ КИТАЯ В НОВОСИБИРСК И ПОЛНУЮ ТАМОЖЕННУЮ ОЧИСТКУ

ДОСТАВКА ИЗ НОВОСИБИРСКА В ДРУГИЕ ГОРОДА — ЗА СЧЁТ ПОКУПАТЕЛЯ

towarkitai.com

Из чего делают саморезы — Знай все!

В строительстве нет незначительных вещей — все от качества кирпича до качества саморезов важно, иначе выполненная работа будет недолговечной.

Саморезы важная деталь в строительстве, производство которой имеет несколько этапов. Материалом для создания саморезов является сталь СТ 10 КП или СТ 08 КП. Для того чтобы изготовить саморезы, металл термически и механически обрабатывают. Сперва происходит отрезка, в ходе которой калиброванная проволока разрезается на ровные куски, из которых на конечном этапе будет изготовлен саморез.

После происходит формирование головки самореза и его шлица – углубления, которое находится в торце головки крепежного элемента. Именно от формы шпица будет зависеть форма отвертки, которой можно будет привинтить деталь. Позже крепежный элемент закаляют и наносят антикоррозийное покрытие. Для придания металлической детали большей износостойкости на оцинкованный саморез наносят специальный полимер.

Тип покрытия самореза полностью зависит от того, какое предназначение будет у самореза и в какой среде (камень, дерево) он будет использоваться. Закалка детали происходит в специальных печах или в специальных машинах — полуавтоматах. Цель технологического процесса в том, чтобы деталь стала прочной и ее можно было использовать в строительных работах с камнем, деревом и металлом. Прочность саморезов достигает 50 NRC.

Самые интересные новости:

znaj-vse.ru

Линия для производства саморезов по дереву

Линия для производства саморезов по дереву

Холодновысадочный автомат ID5x65 — 14 500 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-5 мм

Длина готовых изделий: 12-65 мм

Максимальная производительность: 140-160 шт/мин

Количество станций штамповки: 1

Максимальная длина резки: 85 мм

Статичная длина выдвижения матрицы (K.O ход): 90 мм

Динамическая длина выдвижения матрицы (P.K.O ход): 7 мм

Размер среза (толщина*ширина *длина): 9*32*65 мм

Диаметр статичного держателя матрицы / Размер главной матрицы: Ф34.5/80 мм

Размеры основного штампа: Ф31*60 мм

Диаметр отрезного штампа: Ф19 мм

Главный ход скользящего контакта: 92 мм

Мощность двигателя: 2.2 кВт

Мощность масляного насоса двигателя: 180 Вт

Размеры станка: 1.85*1.1*1.22 м

Вес: 1800 кг

Резбонакатный станок IC6x75 — 13 700 USD

Технические характеристики

Максимальный диаметр готовых изделий: 2-6 мм

Максимальная длина готовых изделий: 15-100 мм

Максимальная длина резьбы: 15-75 мм

Максимальная производительность: 160-180 шт/мин

Динамические /Статические размеры зубца: 127/108×25 мм

Мощность двигателя: 5.5 кВт

Мощность насоса для смазки: 25 Вт

Мощность системы охлаждения насоса: 90 Вт

Вес: 2200 кг

Размеры станка: 2.14*1.7*1.6 м

ФОТО КОНЕЧНОГО ПРОДУКТА

ОСНОВНЫЕ ВОПРОСЫ ПО ПРОИЗВОДСТВУ САМОРЕЗОВ

Прессформы изготавливаются заводом под конкретный диаметр саморезов (предварительно согласованный с покупателем), поменять его невозможно

Прессформа на холодновысадочный автомат формирует дизайн головки, диаметр и длину самореза

Прессформа (состоит из 2 плашек, одна крепится на станке, другая подвижна) на резьбонакатной станок накатывает резьбу на саморезах

Чтобы производить саморезы одного диаметра, с одинаковым дизайном головки, с одинаковой резьбой, но с разной длиной нужно приобрести: 1 прессформу на холодновысадочный автомат и несколько прессформ на резьбонакатной станок в зависимости от диаметра и длины самореза), а длину самореза регулировать с помощью замены стержней в прессформе

Стержень выталкивает (высаживает заготовку), пробойник формирует тип шлица самореза, устанавливаются в прессформу на холодновысадочном автомате

Со станками поставляется инструменты: набор гаечных ключей, крестовая отвёртка, шестигранный ключ, инструкция на английском языке

Рекомендованное сырье: проволока из углеродистой стали, медь, нержавеющая сталь, карбоновая сталь можно использовать без термозакалки для дерева, гипсокартона, проволока ГОСТ 5663-79, Применяемые марки стали: 08-20 кп, 08-45, СТАЛЬ 10, 08; 08кп; 10-10кп; 15-15кп; 20; 20кп; 25; 30; 35; 40; 45

Недорого сырье можно купить в РФ цена за 1 тонну: 30-50 т.р. на Урале (Челябинск, Магнитогорск, Екатеринбург и т.д.), проволока из Китая обойдется в 2700-3500 USD/тонна

Данные станки без ЧПУ

Для производства черных саморезов необходимо использовать термозакалочную печь

Для защиты от ржавчины саморезы должны обрабатываться в линии гальванизации, где на них наносится защитное покрытие

За станками должен работать высококвалифицированный оператор (1-2 человека в зависимости от количества станков)

Прессформы для холодновысадочного автомата могут эксплуатироваться довольно длительный срок, прессформы для резьбонакатного станка подлежат замене, если возникают проблемы с нарезанием резьбы

Себестоимость самореза – 25-30 копеек, с учетом затрат на электроэнергию, зарплату, аренду и т.д

Станки охлаждаются маслом, масло подается с помощью насоса, которым оборудован станок, расход масла минимален, т.к. используется система циркуляции масла, в новых станках масло меняется раз в месяц, в редукторе масло меняется раз в 6 месяцев, количество масла определяется конкретной моделью станка, раз в месяц необходимо производить чистку масляного насоса. Смазочные материалы: любое машинное масло, летом №40, зимой №10 (Вязкость моторного масла по SAE)

Количество саморезов в 1 тонне зависит от каждого конкретного типа, длины и диаметра самореза

Из 1 тонны получается 980 кг саморезов

Для правильного подбора станков необходимо предоставить чертеж конечного самореза с указанием всех размеров

РАСХОДНЫЕ МАТЕРИАЛЫ ДЛЯ СТАНКОВ

Для производства одного диаметра самореза необходимы 2 прессформы –

1 на холодновысадочный автомат и 1 на резьбонакатной станок:

стоимость 1 прессформы на холодновысадочный автомат – 850 USD

стоимость 1 прессформы на резьбонакатной станок – 700 USD

Прессформы для холодновысадочного автомата рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

Прессформы на резьбонакатной станок рассчитаны на производство

31 000 000 — 35 000 000 шт / (1 комплект)

стоимость пробойника – 15 USD/шт

стоимость стержня – 15 USD/шт

Пробойники для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

Стержни для холодновысадочного автомата рассчитаны на производство

2 000 000 – 3 300 000 шт / (1 шт)

КЛЮЧЕВЫЕ МОМЕНТЫ

ДОСТАВКА – 25 ДНЕЙ

СРОК ИЗГОТОВЛЕНИЯ ЛИНИИ – 45 ДНЕЙ

ОПЛАТА ОСУЩЕСТВЛЯЕТСЯ ТРЕМЯ ТРАНШАМИ:

50% — ПРЕДОПЛАТА

30% — ПЕРЕД ОТПРАВКОЙ ОБОРУДОВАНИЯ С ЗАВОДА ИЗГОТОВИТЕЛЯ

20% — ПОСЛЕ ТАМОЖЕННОЙ ОЧИСТКИ В РОССИИ (ПЕРЕД ОТПРАВКОЙ КЛИЕНТУ)

ГАРАНТИЯ – 1 ГОД

ЦЕНА УКАЗАНА БЕЗ УЧЕТА УСТАНОВКИ, НАСТРОЙКИ И ПУСКО-НАЛАДОЧНЫХ РАБОТ

ЦЕНА ВКЛЮЧАЕТ ДОСТАВКУ ИЗ КИТАЯ В НОВОСИБИРСК И ПОЛНУЮ ТАМОЖЕННУЮ ОЧИСТКУ

ДОСТАВКА ИЗ НОВОСИБИРСКА В ДРУГИЕ ГОРОДА — ЗА СЧЁТ ПОКУПАТЕЛЯ

towarkitai.com