Ткацкое производство

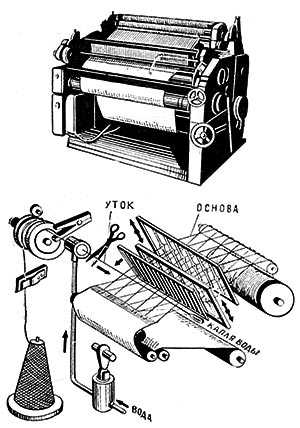

Ткань — это текстильное изделие, образованное на ткацком станке путем переплетения взаимоперпендикулярных нитей. Нити, идущие вдоль ткани называются основа, нити идущие поперек — утком. Подготовка нити основы к ткацкому производству имеет следующие операции: перемотка пряжи, снование, шлихтование, пробирание в ламели, ремизки и бердо.

Перемотка пряжи с мотков или початков на бабины производится на мотальных машинах для увеличения длины нитей и ускорение пороков.

Снование — навивание расчетного числа нитей, пряжи (от 300 до 640) одинаковой длины, с одинаковой натяженностью на сновальный валик.

Шлихтование — проклейка основы нитей специальными клейкими составами называемыми шлихтой (мука, крохмал, глицерин). Шлихтование придает гладкость, прочность, устойчивость к трению и предупреждает обрыванию нитей во время ткачества.

Пробиранием называется продевание основы в определенном порядке, в глазки ремизки, бердо и ламели.

Ламель — плоская, металлическая пластинка, которая служит для автоматической остановки станка при обрыве нитей основы.

Ремизка состоит из двух деревяннных планок, по ширине равных ширине станка планки, соединяются рядом металлических нитей «галев». В отверстие которых, продевается основная нить. Количество ремизок зависит от вида переплетения тканей.

Все нити основы продеваются между зубъями металлического замкнутого гребня — берда. Бердо служит для формирования широкой ткани и ее плотности.

Подготовка утка — это перемотка нитей или пряжи с початков/мотков и бабин на уточные шпули.

Переплетение основных и уточных нитей осуществляется на ткацком станке. Часть нитей основы продеты в глазки одной ремизки (четные) поднимаются, а другие нити (нечетные), продеты в другую ремизку, опускаются. Образуется зев, и между нити быстро пробрасывается челнок с уточной нитью которая немедленно бердом прибивается к опушке вырабатываемой ткани. Затем ремизки меняют положение для следующего пробрасывания в зев челнока с уточной нитью. Пролет челнока проходит через каждые 0,3 сек. За 1 мин прокладывает 220 уточных нитей. При обработке более широких тканей, станок делает 100-120 ударов.

Разновидности станков

Многочелночные станки применяются для производства ткани с утком разного волокнистого состава. Нити не одинаковых круток и направлений, разных цветов и 1,5-2 слойных.

Наиболее распространены бесчелночные станки, в которых уточная нить прокладывается маленькой полоской, которая называется микрочелночной. Производительность такого станка в 2 раза выше.

Создан еще более производительный круглый ткацкий станок

Ткань, снятая с ткацкого станка называется суровьем, ее направляют к красительно — отделочный цех или на фабрику отделки.

Дефекты ткачества

Дефекты ткачества возникают в результате низкого качества пряжи, разладки станка и небрежное обслуживание персонала. В основном дефекты одинаковы для всех типов ткани.

Близны — долевые просветы, которые образуются одной или двумя нитями основы.

Пролеты — отсутствие одной или нескольких нитей утка.

Недосеки — поперечные полосы на ткани из-за неплотного прибивания к бердо.

Забоины — участки ткани чрезмерного утолщения нитью, на участке ткани.

Слет — возникает в результате схода со шпульки в виде петель.

Подплетины — одновременный обрыв нескольких нитей основы в следствии чего ткань напоминает марлю или сетку с крупными ячейками.

Парочки — одиноково переплетенные, сдвоенные нити основы.

Маслянные пятна — образуются при обильном смазывании ткацких и прядильных машин или при работе с грязными руками.

Эти дефекты ухудшают эстетические свойства тканей, а также физико — механические показатели (близны, пролеты, подплетины).

Понравилась заметка? Поделись!www.shweinoedelo.ru

Технология произ тканей — Стр 2

Плотность ткани по утку регулируется товарным регулятором: с увеличением скорости наматывания ткани на товарный валик уменьшается плотность ткани.

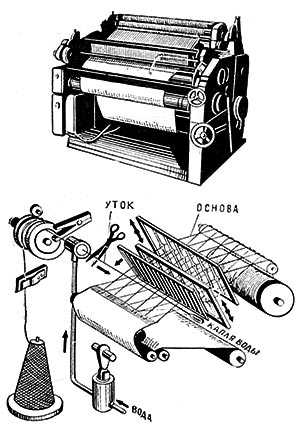

При выработке ткани простейшего полотняного переплетения, в котором основные и уточные нити чередуются через одну (ситцы, бязи), необходимо иметь две ремизки. В одну продеваются все четные нити, а в другую — все нечетные. При работе ткацкого станка одна ремизка поднимается, а другая опускается. При этом все нити основы раздвигаются, образуя ткацкий зев. В это пространство под ударами погонялки пролетает челнок суточной шпулей. Во время пролета челнока со шпули слетает уточная нить, которая остается лежать в зеве между нитями основы. Батан совершает качательное движение и с помощью бердаприбивает проложенную уточную нить к опушке ткани, После этого ремизки меняют свое положение: верхняя опускается вниз, а нижняя поднимается вверх. При этом образуется новый ткацкий зев, в котором челнок пролетает в обратном направлении. Так прокладывается новая уточная нить, которая прибивается бердом. Основа медленно разматывается с навоя, полученная ткань наматывается на товарный валик. Все многочисленные и многообразные движения рабочих органов ткацкого станка синхронизированы.

В зависимости от сложности ткацкого переплетения используют различные конструкции ремизоподъемного механизма: эксцентриковые станки, ремизоподъемные каретки и жаккардовые машины. На эксцентриковых станках вырабатывают ткани только полотняного переплетения. Ткани с мелкими рисунками вырабатывают на станках с ремизоподъемными каретками (до 32 ремизок), ткани крупноузорчатых переплетений — на жаккардовых машинах.

По способу прокладывания уточной нити ткацкие станки делятся на челночные и бесчелночные. На челночных станках уточная нить прокладывается челноком. Он представляет собой деревянную коробку с заостренными концами, на которых имеются металлические наконечники.

6 7 9 70

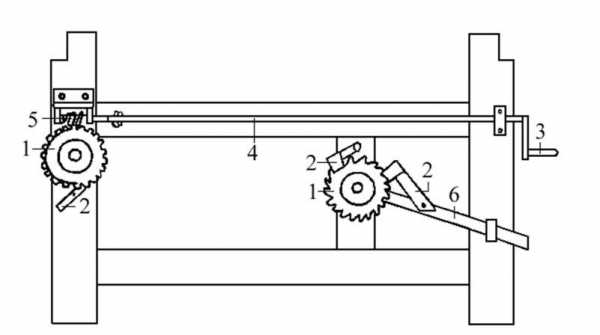

Рис. 13. Схема ткацкого станка

В полость челнока вставляется шпуля с пряжей, конец которой выводится через отверстие, расположенное в боковой стенке челнока. Для прокладывания уточной нити специальный боевой механизм сильным ударом по металлическому мыску челнока заставляет его пролететь из челночной коробки, расположенной с одной стороны станка, в челночную коробку, находящуюся на противоположной стороне, оставляя в зеве уточную нить. На станке за одну минуту прокладывается 220 уточин, а челнок пролетает зев за 0,3 с.

При выработке ткани очень широко используют челночные станки с автоматической сменой шпули. Кроме них все большее применение находят бесчелночные ткацкие станки, в которых уточную нить прокладывают без челнока, при помощи других рабочих органов. Существуют бесчелночные станки: с малогабаритными прокладчиками утка, рапирные, сопловые, пневморапирные.

Из них наиболее распространенными являются станки СТБ с малогабаритными прокладчиками утка. На таких станках уточная нить с больших конических бобин прокладывается микрочелноками (прокладчиками нити). Каждый прокладчик представляет собой маленькую пластину с зажимом для нити. Прокладчик захватывает конец обрезанной уточной нити и перемещается в зону боевого механизма. Под действием боевого механизма прокладчик перемещается в ткацком зеве слева направо. Проложенная уточная нить обрезается, а ее конец захватывается следующим прокладчиком. После прокладывания уточной нити первый прокладчик сбрасывается на специальный транспортер и переносится на левую сторону станка. На одном станке бывает от ] 1 до 17 прокладчиков. Концы срезанных уточных нитей длиной 1,5 см загибаются и зарабатываются в ткань в следующем зеве, образуя прочную кромку с двойной плотностью. Машины СТБ позволяют вырабатывать ткани большой ширины, что затруднительно в челночных станках.

Преимущество бесчелночного ткачества состоит в резком повышении производительности труда, снижении обрывности, а также в уменьшении уровня шума в ткацком производстве.

Выработку ворсовых тканей производят на ворсовых станках. Ткани махровых структур вырабатывают на кареточных и жаккардовых станках с двумя навоями: один для грунта, другой для петель. На специальных станках вырабатывают трикоткани, в которых узкие полоски ткани чередуются с трикотажным полотном, образованным из уточных нитей. Полосы ткани и трикотажа располагаются поперек полотна.

Разбраковка изготовленных тканей проводится на заключительном этапе производства тканей. При этом выполняют измерение длины суровых, т.е. неотделанных, тканей на мерильных машинах. Проводят чистку и стрижку тканей. Осуществляют контроль качества на браковочных машинах, выявляя пороки ткачества. Завершает процесс укладка тканей на складильных машинах.

Все заключительные операции проводятся на поточных линиях, где суровая ткань, сшитая из отдельных кусков, движется непрерывным потоком.

Контрольные вопросы

1. Что такое ткань?

2. Как называют процесс образования ткани?

3. Какие этапы выработки ткани вы знаете?

4. Для чего проводят подготовку нитей основы и утка?

5. Из каких операций состоит подготовка нитей основы и нитей утка к ткачеству?

6. Как называются рабочие органы ткацкого станка, через которые проводят пробирание нитей основы?

7. Как работает ткацкий станок?

8. Какими способами может быть проложена уточная нить?

9. В чем особенности ткацких станков СТБ?

10. Каковы преимущества бесчелночного ткачества перед традиционным?

11. Какие операции выполняют на заключительном этапе выработки ткани?

Отделка тканей

Процесс отделки тканей проходит в четыре этапа и включает: очистку и подготовку ткани, крашение, печатание, заключительную отделку. В свою очередь каждый этап состоит из ряда физико-механических и химических операций.

Волокнистый состав тканей оказывает влияние на содержание этих операций и последовательность их выполнения. При проведении каждой операции строго следят за концентрацией применяемых химических веществ и температурным режимом обработки. Это важно для сохранения качества волокон ткани. Состав химических реагентов и режимы обработки также зависят от волокнистого состава тканей.

При очистке и подготовке хлопчатобумажные ткани подвергаются различным воздействиям на следующих операциях: приемка и разбраковка, опаливание, расшлихтовка, отбеливание (беление), мерсеризация, ворсование.

Для всех тканей очистка и подготовка начинаются с приемки и разбраковки суровья, выявления и устранения различных дефектов ткачества, комплектации производственной партии для проведения последующих операций отделки. Для прохождения через все операции отделки хлопчатобумажные ткани соединяются в длинную непрерывную ленту, состоящую из нескольких сотен кусков, сшитых встык. Предварительно каждый кусок клеймят несмываемой краской. В одну партию входят куски ткани только одного вида.

После приемки и разбраковки ткань направляется на опаливание, которое позволяет удалить одиночные волокна, выступающие над поверхностью ткани. Эту операцию проводят на опаливающих машина» различной конструкции. Сущность операции состоит в том, что ткань на большой скорости 2,5-3,0 м/с проходит над раскаленной поверхностью. В результате отдельно выступающие волокна обгорают и удаляются. Поверхность ткани становится чище. Суровье, предназначенное для выработки начесных и ворсовых тканей, а также марля не опаливаются. Опаленная ткань отправляется на расшлихтовку.

Расшихтовка—удаление шлихты и части других естественных примесей с целью облегчения в последующем отваривания и беления. Для расшлихтовки ткань замачивают в воде (при температуре 30-40 °С) и укладывают в ящики для вылеживания на 4-24 ч в зависимости от плотности ткани. Для ускорения расшлихтовки при замочке применяют кислоты слабой концентрации. После отлежки ткань промывают холодной водой. При этом во влажной ткани происходит гидролиз крахмала. Расшлихтованная ткань становится мягче и лучше смачивается.

Отваривание расшлихтованной ткани применяется для удаления из ткани остатков крахмала и содержащихся в волокнах азотистых, жировых, воскообразных и пектиновых веществ. При этом ткань кипятят в герметичных варочных котлах без доступа воздуха в растворе мыла и соды с добавлением поверхностно-активных веществ. После пропитывания ткань плотно укладывают в котел и накрывают крышкой. Варочный раствор, проходя через подогреватель, постепенно снизу заполняет котел с тканью и вытесняет воздух (присутствие кислорода воздуха в котле приводит к ослаблению ткани). Отваривание продолжается 3-4 ч при температуре 120-130 °С. После отваривания ткань становится мягкой и лучше смачивается водой, но имеет серо-бурую окраску, более яркую, чем до отваривания.

Для получения белой ткани проводят операцию отбеливания. При отбеливании разрушаются и обесцвечиваются вещества, придающие волокнам серо-бурую окраску. В качестве отбеливателей применяют различные окислители, которые содержат хлор или перекись водорода. Ткань, пропитанная отбеливателями, вылеживается, затем промывается, отжимается и сушится. При использовании перекиси водорода процесс значительно ускоряется по сравнению с отбеливанием хлорсодержащими веществами. Существует и используется более производительный непрерывный способ отбеливания, выполняемый на одном агрегате.

Отбеленная ткань поступает либо на мерсеризацию (ситец, сатин и т.д.), либо на ворсование (байка, фланель и т.п.).

Мерсеризация — обработка натянутой ткани 25%-ным раствором едкого натра при температуре 15-18 °С в течение 30-50 секунд. Суровые неотбеленные ткани обрабатываются в течение 2-3 минут. После мерсеризации ткань становится шелковистой, увеличиваются ее блеск, гигроскопичность и прочность. Мерсеризованные ткани хорошо прокрашиваются, приобретая прочную и сочную окраску.

Ворсованием получают начес на лицевой стороне ткани. Обработку проводят на ворсовальной машине, иглы которой выдергивают кончики волокон из утка и расчесывают их в одну, а затем в другую сторону. Для получения хорошего начеса ткань пропускают через ворсовальную машину несколько раз. Ворсованию подвергают как отбеленные, так и суровые ткани.

Крашением называют процесс самопроизвольного перехода красителя из красильной ванны в волокно ткани. В состав красильной ванной входят краситель, вспомогательные вещества и вода. В результате крашения ткань приобретает равномерную окраску определенного цвета. Крашение текстильных материалов является сложным процессом, зависящим от целого ряда факторов: структуры материала, вида волокна, диффузионной способности красителя, добавок электролита, температуры красильной ванны и др. Текстильные материалы окрашиваются главным образом синтетическими красителями, которые обеспечивают сочную, глубокую и прочную окраску, безвредны для человека, не ухудшают свойств волокон.

Для окрашивания хлопчатобумажных тканей применяют следующие группы красителей.

Прямые красители, растворимые в воде. Обеспечивают яркую, сочную, но неустойчивую к мокрым обработкам и свету окраску. Для повышения устойчивости окраски ткань обрабатывают органическими закрепителями.

Кубовые красители, нерастворимые в воде. Путем восстановления красители переводятся в водорастворимые соли, которые легко усваиваются волокнистым материалом. Далее соли под действием кислорода воздуха или другого окислителя переходят непосредственно на волокне в исходный краситель. Кубовыми красителями получают широкую гамму цветов и оттенков. Окраска устойчивая, яркая.

Сернистые красители, нерастворимые в воде. Так же как и кубовые, их восстанавливают в соль, которая хорошо вбирается волокном. После окисления на волокне соль переходит в нерастворимое исходное состояние. Цвет окраски тусклый, устойчивость средняя. При длительном хранении ткани, окрашенные сернистыми красителями, несколько теряют прочность вследствие распада красителя и образования серной кислоты.

Азокрасители, нерастворимые в воде. Окрашивание производится синтезом красителя непосредственно на волокне. Окраска устойчивая к мокрым обработкам.

Черный анилин — окрашивание производится посредством реакции окисления анилина на волокне в присутствии катализатора. Окраска устойчивая, но при этом снижается прочность ткани на 10-12%.

Активные красители, содержащие активные группы, обладающие способностью вступать в химическое взаимодействие с волокнообразующим полимером и образовывать прочные химические связи. Окраска яркая и устойчивая к мокрым обработкам, трению и свету.

Печатание — нанесение и закрепление красителя на отдельных участках ткани. Для печатания используются рассмотренные выше красители, но имеющие густую, вязкую консистенцию, полученную в результате добавления загустителей.

Рисунчатые расцветки на хлопчатобумажных тканях получают машинной печатью, выполняемой на печатных машинах.

Печатающим органом печатной машины служит полый медный цилиндр—-печатный вал. На его поверхности выгравирован рисунок (узор). Печатные машины бывают одно-вальными для печатания одноцветных рисунков и многовальными (до 16 валов) для получения многоцветных рисунков. Число цветов в рисунке всегда соответствует числу печатных валов машины, так как каждый вал печатает только одним цветом определенную часть рисунка.

Различают три вида машинной печати: прямую, вытравную и резервную.

При прямой, или накладной, печати краску наносят непосредственно на ткань. В зависимости от площади, занимаемой рисунком, различают ткани: белоземельные, в которых цветной рисунок занимает до 40% площади ткани; полугрунтовые — 40-60%; грунтовые — более 60% площади ткани.

Получили распространение модные эффекты печати, повышающие качество хлопчатобумажных тканей и расширяющие их ассортимент. Для улучшения и разнообразия художественно-колористического оформления тканей используется рельефная печать, позволяющая воспроизводить вышивку; печать под серебро, имитирующая металлическую нить; перламутровая печать, создающая мерцающие эффекты, и печать бронзовым или алюминиевым порошком. Эти виды печати используются для изготовления нарядных плательных и блузочных тканей.

Для рельефной печати используют одно-, двух- и трехком-понентные составы. Объемный выпуклый узор образуется в процессе сушки тканей с печатными узорами при температуре выше 100 °С и закрепляется при последующей термофиксации при температуре 130-150 °С в течение 1,5-5 минут. Для печатания используют цилиндрические печатные машины со специальными печатными валами, имеющими глубину гравюры 0,25-0,3 мм.

Вытравная печать позволяет получать рисунки путем нанесения на гладкокрашеную ткань вытравки — вещества, разрушающего краситель и таким образом обесцвечивающего ткань на заданном участке. Применяют также цветные вытравки — вещества, в состав которых кроме вытравки входит краситель, устойчивый к действию вытравки.

Резервная печать состоит в том, что на ткань перед-гладким-крашением наносят вещество ^резерв; предохраняющий ее на определенных участках от окраски при крашении. Вытравную и резервную печать обычно применяют для получения белого рисунка на темной ткани.

Интересные эффекты дает сочетание рельефной печати с печатью пигментами быстрой фиксации. Рельефная печать при этом должна осуществляться последним валом.

Переливающийся эффект перламутровой печати достигается применением пигментов, содержащих диоксид титана и слюду. Перламутровые пигменты дают на ткани тонкие прозрачные пластинки с гладкой поверхностью и высоким показателем преломления.

Печать бронзовым и алюминиевым порошком имитирует металлическую нить (люрекс). Алюминиевый порошок дает рисунки, имеющие невысокую устойчивость к сухому трению и мокрому вытиранию. Это объясняется свойствами самого алюминия. При стирке и химической чистке рисунки повреждаются или полностью исчезают.

Эффект, аналогичный печати алюминиевым порошком, достигается добавлением в составы для перламутровой печати небольшого количества черного пигмента. При этом устойчивость рисунка увеличивается.

Эффект печати под серебро (глиттэрэффект) получают в результате использования блестящей полиэфирной пленки с размером частиц более 1,4 мм.

Заключительная отделка завершает отделку тканей. На этом этапе материалу придают красивый внешний вид, фиксируют ширину полотна, разглаживают его. В ходе заключительной отделки некоторые ткани подвергают специальным обработкам, придающим материалу несминаемость, безуса-дочность, водоупорность, огнестойкость и пр.

Хлопчатобумажные ткани при заключительной отделке подвергаются аппретированию, ширению и глажению.

При аппретировании на ткань наносят аппрет. В своем составе аппрет содержит клеящее вещество (крахмал, клей), мягчитель (жир, мыло, глицерин), антисептики (формалин, борная кислота). После нанесения аппрета ткань становится гладкой, плотной, приобретает в. зависимости от состава аппрета жесткость или, наоборот, мягкость.

После аппретирования ткань подается на ширение. Оно проводится на цепной ширильной машине, которая выравнивает ткань по ширине, устраняет ее перекосы, распрямляет изогнутые нити утка. Перед ширением ткань, как правило, увлажняют на брызгальных машинах.

Глажение, или каландрирование, тканей проводят на каландрах. Отделочный каландр состоит из массивного стального и наборных валов, имеющих упругую поверхность. Стальной вал — полый, с внутренним обогревом. При каландрировании ткань проходит между стальным и наборными валами, прижатыми друг к другу. При слабом прижатии валов получается эффект разглаживания, с увеличением степени прижатия валов на ткани появляется блеск, который значительно усиливается, если стальной вал нагрет и имеется проскальзывание одного вала относительно другого. Такие ткани как сатин подвергают глажению на серебристых каландрах. В отличие от обычного стальной вал серебристого каландра имеет на поверхности гравировку в виде тонких мелких штрихов. В результате глажения на серебристом каландре ткань приобретает повышенный шелковистый блеск. Однако этот блеск неустойчив и пропадает после стирки.

Некоторые хлопчатобумажные ткани подвергают специальным отделкам. Так, для получения устойчивого эффекта аппретирования ткани обрабатывают несмываемыми аппретами. Несмываемые аппреты способствуют сохранению хорошего внешнего вид ткани после стирки и повышают ее носкость. Устойчивый к стирке блеск ткани приобретают, если перед каландрированием их пропитывают специальным раствором.

Готовые хлопчатобумажные ткани при увлажнении значительно усаживаются. Малоусадочную ткань можно получить при противоусадочной отделке. Для этого ткань обрабатывают на специальной усадочной машине, куда увлажненная ткань поступает с некоторой слабиной (напуском), благодаря чему и происходит ее усадка. Малоусадочную ткань можно получить, если ее обработать специальными веществами, которые резко снижают набухаемость волокон и, следовательно, их усадку.

Уменьшить сминаемость хлопчатобумажных тканей можно, подвергая их несминаемой отделке раствором химических веществ. Для тканей с небольшой плотностью из слабокрученой пряжи применяют не требующую глажения отделку из специальных химических препаратов. Обработанные ткани при носке мало мнутся, легко и быстро разглаживаются. Сминаемость таких тканей снижается не только в сухом, но и во влажном состоянии.

Все операции заключительной отделки хлопчатобумажных тканей объединены в один непрерывный процесс, который проводят на поточных аппретурно-отделочных линиях.

Особенности отделки льняных тканей

Очистку и подготовку льняных тканей обычно ведут по схеме хлопчатобумажного производства, но более осторожно, повторяя операции несколько раз. Это связано с тем, что льняное волокно в отличие от хлопка содержит больше сопутствующих веществ, в том числе лигнина, который плохо удаляется. Вследствие этого льняные ткани труднее поддаются отвариванию, белению и другим видам обработок. Кроме того, приходится следить за тем, чтобы не разрушить волокна и таким образом не ухудшить свойства ткани. Льняные ткани часто вырабатываются из пряжи, уже частично отбеленной. Все это учитывают при разработке технологии отделки льняных тканей.

Схема технологического процесса очистки и подготовки льняных тканей следующая: опаливание; расшлихтовка путем замачивания в теплой воде и вылеживание после этого в течение 10-12 ч; отваривание, повторяемое обычно два раза и выполняемое при более низкой концентрации щелочи, чем для хлопчатобумажной ткани; беление, производимое комбинированным способом, создающим более щадящие условия отбеливания. Беление завершается тщательной промывкой. После этого льняные ткани поступают на крашение, печать, заключительную отделку.

Мерсеризации и ворсованию льняные ткани не подвергаются. В ряде случаев после отбеливания они сразу поступают на заключительную отделку, минуя крашение и печатание.

Крашение и печатание льняных тканей проводят теми же красителями, что и крашение хлопчатобумажных тканей. Условия крашения учитывают особенности свойств льняного волокна. Печатание проводят как по отбеленным, так и по суровым тканям.

На этапе заключительной отделки льняные ткани обрабатывают по схеме обработки хлопчатобумажных тканей. Льняные ткани аппретируют, подвергают ширению, глажению, а также спецотделкам. Для увеличения белизны льняных тканей в состав аппрета вводят оптические отбеливатели.

Шерстяные ткани разделяют на гребенные (камвольные) и суконные. Они отличаются друг от друга по внешнему виду. Гребенные ткани — тонкие, с четким рисунком ткацкого переплетения. Суконные ткани — более толстые и рыхлые, чем гребенные, на лицевой стороне имеют начесанный ворс или войлокообразный застил. Из-за этого возникают отличия в отделке камвольных и суконных шерстяных тканей.

Очистка и подготовка шерстяных тканей состоят из следующих операций: приемка и разбраковка, опаливание, термофиксация, заваривание, промывка, валка, карбонизация—для гребенных тканей; приемка и разбраковка, термофиксация, промывка, валка, карбонизация, ворсование — для суконных тканей.

При приемке и разбраковке гребенных и суконных тканей выявляют и устраняют дефекты ткачества — ткани штопают в местах пороков. Затем суровые ткани очищают от узлов и шишек. Гребенные ткани комплектуют, сшивая встык по 10-12 кусков. Суконные ткани отделывают отдельными кусками и только перед стрижкой ворса их соединяют в длинную ленту.

Опаливание производится на газоопаливающей машине только для гребенных тканей.

Для всех полушерстяных гребенных и. суконных тканей,’ содержащих термопластичные волокна капрон, лавсан, нитрон проводят термофиксацию. Ткани подвергают кратковременному воздействию высокой температуры 110-220 °С. При этом происходит тепловая усадка синтетических волокон с фиксацией размеров и структуры ткани. Для чистошерстяных тканей термофиксации не проводят.

Далее гребенные ткани подвергают завариванию. При заваривании расправленную ткань обрабатывают кипящей водой в течение 20-30 минут. Затем ее охлаждают холодной водой. В результате заваривания происходит усадка ткани и закрепление ее структуры. Завариванием также предотвращают появление на ткани заломов — неустранимых заминов; Многие гребенные ткани проходят второе заваривание после промывания.

Промывание применяют для гребенных и суконных тканей с целью удаления из суровья жира, шлихты и разных загрязнений. Промывают ткани мыльно-содовым раствором либо моющими препаратами с добавлением нашатырного спирта неоднократно после многих операций отделки.

Валка проводится для суконных и некоторых гребенных тканей. После валки на поверхности тканей образуется войлокообразный застил. При этом ткань уплотняется по основе и утку. Предварительно замыленную в мыльном растворе ткань помещают в сукновальную машину, в которой суконные ткани уваливают от 2 до 5 часов и более. Гребенные ткани подвергают мягкой валке — фулеровке — в течение 10-20 минут. После валки ткани промывают.

Карбонизацию проводят для всех чистошерстяных тканей. Их пропитывают 4-5%-ным раствором серной кислоты, затем высушивают при температуре 70-95 °С и прогревают при температуре 105-110 °С. При карбонизации происходит химическое разрушение растительных примесей (остатков репья, соломы и т.п.), оставшихся в ткани; шерстяные волокна при этом почти не повреждаются. Карбонизацию проводят в специальных агрегатах. Затем ткань промывают.

Ткани типа драпа, велюра, бобрика вырабатывают с ворсом на их поверхности. Для получения ворса ткани подвергают ворсованию на специальных ворсовальных машинах. На этих машинах с помощью кардоленты волокна из влажной ткани вычесываются на ее поверхность.

Крашение шерстяных тканей проводят кислотными, хромовыми, металлосодержащими, кислотными антрахиноновыми, прямыми красителями.

Кислотные красители, растворимые в воде. Обеспечивают яркую, сочную, но не устойчивую к свету, стирке и трению окраску.

Хромовые, или кислотно-протравные, красители, растворимые в воде. Устойчивость окраски получается значительно выше, чем при кислотном крашении, однако прочность волокон несколько снижается.

Металлосодержащие красители водорастворимы, быстро и равномерно окрашивают ткани, обеспечивают устойчивую окраску.

Кислотные антрахиноновые красители обеспечивают яркость, чистоту тона и высокую прочность окраски.

Печатанию подвергают некоторые плательные ткани. Рисунки наносят с помощью цилиндрических машин с гравированными или сетчатыми печатными валами, а также на машинах с сетчатыми плоскими печатными шаблонами.

studfiles.net

П.З.: Как создаются ткани?Что такой Ткацкий станок?История,немного интересных фактов:) – Ярмарка Мастеров

Пора поговорить о том, как же создаются ткани, без которых нам не обойтись! Ткань — это всё,что нас окружает. Ведь многие предметы сделаны именно из неё: оджеда, шторы, мебельная обивка,стены (текстильная обивка) и многое другое. Не существует места, в котором не было бы хоть малейшего признака этого материала. В прошлых двух статьях мы поговорили том, из чего ткань состоит и какие волокна могут быть. А сегодня предлагаю выяснить — как же создаётся ткань?!

Если рассмотреть поверхность ткани с лицевой стороны в лупу, то видно, как отдельные нити, идущие вдоль куска — основы — переплетаются с нитями поперечного направления — утком. Нити основы идут параллельно друг другу вдоль всего куска ткани. Поэтому, прежде чем основная пряжа поступит на ткацкий станок, необходимо уложить рядами ее длинные нити. Для этого их наматывают параллельно на общий валик — навой. При этом нити основы должны быть сильно натянуты, чтобы в процессе ткачества они плотно переплетались с уточными нитями. В то же время они должны свободно раздвигаться всякий раз, когда челнок с уточной нитью пролетает между ними. А чтобы они не обрывались при ткачестве, их пропитывают специальным клеящим составом — шлихтой.

Все операции, выполняемые с основными нитями до того, как они поступят на ткацкий станок, производятся на мотальных, сновальных и шлихтовальных машинах.

Что такое ткацкий станок?

Ткацкий станок — основная машина ткацкого производства, оборудование или устройство для изготовления всевозможных видов ворсовых, гладких, плетёных полотен, ковров и прочей продукции текстильной промышленности!

Как давно они появились?

Ткацкий станок служит человечеству с древних времён. В некоторых сельских домах и поныне можно встретить ручные, требующие кропотливого труда, усердия и терпения ткацкие (и ковроткацкие) станки. Даже в масштабах производства, для изготовления высокохудожественных, орнаментальных и сюжетных ковров (гобеленов) ручного производства используют всё те же, известные с незапамятных времён, вертикальные (представляющие собой простую раму с натянутыми нитями основы) и горизонтальные ручные станки. В остальном, в наши дни, ткацкий станок, это сложное, высокотехнологичное и высокопроизводительное электронное оборудование.

Сколько существует видов ткацких станков?

Типы станков разделяются на несколько в зависимости от принципа прокладки утка. (Уток — поперечная (горизонтальная) система направления параллельных друг другу нитей в ткани, располагающихся под прямым углом к системе основы и проходящих от одной кромки ткани до другой. Вместе с системой основы образует ткацкое переплетение.)

Производство современных ткацких станков:

Автором концепции и мировым лидером в производстве станков с микропрокладчиками являлась и остаётся по сей день фирма Sulzer (Швейцария), в 1958 году предложившая на мировом рынке и выпускающая по сей день станки типа «projectil».

В России основным производителем ткацких станков является предприятие ОАО «текстильмаш» (Чебоксары), которое выпускает (и выпускало в СССР) станки с микропрокладчиками под маркой СТБ (Станок Ткацкий Бесчелночный). Данные станки производились и в Новосибирске до 2007 года. Станки СТБ были и остаются широко распространёнными в России, странах бывшего СССР и государствах, бывших членах социалистического содружества (СЭВ). В страны капиталистической системы не поставлялись из-за патентных конфликтов. К настоящему времени в работе остаётся значительное число машин с микропрокладчиком (в основном на старых предприятиях), однако в последнее время они всё больше вытесняются машинами более прогрессивной конструкции с рапирной, гидравлической и пневматической прокладкой утка!

Ткань, которую снимают со станков, называется суровой или суровьем. Прежде чем поступить в продажу, она проходит операции отделки. Ткани различного назначения отделывают по-разному. Об этом мы поговорим с вами в следующей статье!

www.livemaster.ru

|

Поиск Лекций

Ткацкие станки бывают ручные, простые механические и автоматические. В ручном станке все последовательные процессы образования ткани выполняет ткач с помощью простейших приспособлений. Сейчас такие станки применяют только для выработки высокохудожественных изделий. В простом механическом станке ткань образуется специальными механизмами, получающими движение от привода. Ткач заменяет пустые («сработанные») уточные шпули полными, устраняет обрывы нитей, наблюдает за работой станка. В автоматическом ткацком станке особый механизм автоматически заменяет пустые шпули полными на ходу, без помощи ткача. При обрыве основной нити станок автоматически останавливается. Один ткач обслуживает до 12 простых механических станков и до 48 автоматических. Однако ткачество все-таки остается одним из самых трудоемких процессов. Многие изобретатели и ученые работают над созданием новых типов ткацких станков — бесчелночных, круглоткацких и др. В бесчелночных станках уточная нить сматывается не со шпули, которую несет челнок, а с неподвижных бобин (катушек), расположенных вне зева. Нить вводится в зев разными способами, например маленькой захваткой, прокидываемой через зев, так же как челнок в обычных ткацких станках. В других станках уточная нить протаскивается при помощи движущихся навстречу друг другу рапир — металлических лент. В третьих — уточная нить прокладывается в зеве при помощи капли воды, под большим давлением выталкиваемой из сопла струей сжатого воздуха. Ученые разрабатывают также способы получения тканей без ткачества. Такие ткани можно делать не из полноценных волокон, а из их отходов: хлопкового пуха (коротеньких волоконец, которые образуются наряду с хлопковым волокном на семени хлопчатника), — а также из отходов при изготовлении вискозы, капрона, нейлона и других химических волокон. Ткань без ткачества — это ткань без нитей. Чтобы сделать такую ткань, например, из хлопкового пуха, легкую пушистую ватку — прочес — опускают в ванну с клеем. Через 1-2 мин. ватка пропитывается клеем, затем ее быстро промывают в солевом растворе. Клей осаждается на волокнах, они склеиваются друг с другом, образуя прочную ткань. Применяя разнообразные виды клея и смеси волокон, химики получили образцы тканей, совсем не похожие друг на друга по свойствам: мягкие и ворсистые, как фланель; плотные, похожие на бумагу, и т. д. Некоторые синтетические волокна под действием высокой температуры плавятся. Если смесь таких синтетических волокон с хлопковыми пропустить через каландры (вращающиеся навстречу друг другу валки), то синтетические волокна расплавятся и прочно склеят смесь волокон. Первые образцы таких тканей еще несовершенны, но, безусловно, клееные ткани будут дешевы и найдут широкое применение.

Ткань, снимаемая с ткацких станков, называется суровой или суровьём. В таком виде ее редко используют. Суровые ткани обычно жестки, плохо смачиваются, содержат различные примеси или вещества, вводимые в материал при прядении и ткачестве. Прежде чем поступить в продажу, ткань проходит операции отделки: из нее удаляют примеси, она становится мягкой, приобретает красивую и прочную расцветку и пр. Ткани различного назначения отделывают по-разному. Одни отбеливают, другие окрашивают, на третьи наносят печатный рисунок. Ткани делаются блестящими или матовыми, гладкими или ворсистыми. При окончательной отделке их пропитывают составами, придающими им более красивый вид, мягкость или жесткость, упругость, водостойкость, несминаемость, молеустойчивостъ и т. п. Выправляют перекосы, разглаживают, стригут. В прежнее время цветные рисунки (узоры) наносились на ткань ручным способом. Такой способ назывался набивкой или набойкой. Поэтому и теперь иногда узорчатые ткани называют набивными. Для набивки изготовляли специальные резные формы с рельефными узорами — манеры, цветки или наборные, узор в которых набирался из медных пластин или проволоки. При набивке форму, покрытую краской, накладывали на ткань и ударяли по ней молотком. Отсюда и название способа — набивка. Чтобы рисунок был ярче, его расцвечивали кистью от руки. Однако таким способом раскрашивать ткани медленно и дорого. Поэтому теперь набивка почти не применяется. Современные печатные машины в одну минуту могут нанести рисунок на 125 м ткани.

В печатной машине ткань проходит между печатными валами и большим вращающимся металлическим цилиндром. На печатных валах выгравирован углубленный рисунок, на который щеточным валиком наносится краска. При печатании вал прижимает ткань к большому цилиндру, и на ней получается рисунок. Чтобы цилиндр не загрязнялся краской и был упругим, между ним и тканью пропускают несколько слоев какой-нибудь другой ткани: прорезиненное полотно и т. п. Каждый печатный вал наносит на ткань часть рисунка только одного цвета. Поэтому печатные машины бывают одно- и многовальные (до 16 валов). Если ткань сделана из волокна одного вида (хлопчатобумажная, льняная, шерстяная, шелковая), ее называют однородной. Но ткани делают и из различных нитей, например из шерсти и хлопка, или из шерсти и химических волокон, или из нитей, в состав которых входит смесь различных волокон. Ткани с гладкой поверхностью называются гладьевыми, а имеющие на поверхности пушистый слой (ворс) — ворсовыми. Ткани с рельефными ткаными рисунками называются крупноузорчатыми; ткани из разноцветных нитей — пестроткаными. В зависимости от отделки получают ткани беленые, гладкокрашеные (одного цвета), набивные (с печатным узором на поверхности) и т. п. Выпуск тканей в СССР с каждым годом возрастает. В 1965 г. производство тканей на душу населения увеличится до 56 м. Это значит, что производство всех тканей на душу населения увеличится на 17 м. Производство шерстяных тканей с 1958 по 1965 г. намечено увеличить с 303 до 500 млн. м. В 1965 г. производство шелковых тканей должно составить 1 млрд. 485 млн. м, т. е. в 1,8 раза больше, чем в 1958 г.; хлопчатобумажных — 7700-8000 млн. м. Выпуск хлопчатобумажных тканей с применением химических волокон за это время должен увеличиться в несколько раз. Особенно значительно будет расширена выработка тканей, пользующихся наибольшим спросом: ворсовых — примерно в 3,5 раза, меланжевых — в 1,8 раза, ситцевых — в 1,6 раза.

Как шьется одежда

Чтобы защититься от холода, ветра, дождя и снега, первобытные люди мастерили себе примитивную одежду из звериных шкур, листьев, коры деревьев. Постепенно, с ростом и развитием человеческого общества, люди научились делать ткани и стали шить из них свою одежду. Со временем она становилась все более сложной и разнообразной. А как много видов одежды производится теперь: пальто и шубы, плащи и куртки, пиджаки и жакеты, брюки и юбки, рубашки и блузки,— всего не перечтешь! В Советском Союзе в настоящее время несколько тысяч фабрик выпускают разные швейные изделия. В зависимости от назначения одежду делают из самых разнообразных тканей. Для зимних вещей используют ткани, плохо проводящие тепло (такие ткани лучше греют), для летней же, наоборот, употребляют ткани с большой теплопроводностью и воздухопроницаемостью, обычно светлых тонов: ведь светлая ткань поглощает меньше солнечных лучей. Одежда моряков или рыбаков, проводящих жизнь близ воды, не должна промокать, но в то же время хорошо пропускать воздух. Белье шьют из мягких, легких, хорошо стирающихся тканей. А как важно правильно подобрать ткани для детской одежды! Ведь дети еще плохо приспособлены к окружающим условиям. Детская одежда должна быть и легкой, и теплой, и удобной, и красивой!

На наших швейных фабриках одежду изготовляют по непрерывно-поточному способу. При этом одновременно производится большое количество однородных изделий при самом широком разделении труда. Шитье костюма или пальто, например, разбивается на 50-100 операций, следующих одна за другой. Каждую операцию выполняет работник на определенном рабочем месте, где установлена соответствующая швейная машина, гладильный пресс и т.п. Рабочие места и оборудование размещаются в цехе последовательно, по ходу технологического процесса, и образуют как бы агрегат, по которому идет поток обрабатываемых полуфабрикатов. От одного рабочего места к другому полуфабрикаты передаются по конвейеру. Есть такие конвейеры, которые могут менять скорость, перемещать изделия не только вперед, но и назад и даже адресовать его на определенное рабочее место по нескольку раз. С чего же начинается рабочий процесс на швейной фабрике? Прежде всего художники-модельеры создают модели (образцы) одежды. После утверждения модели конструкторы разрабатывают выкройки деталей одежды. По ним изготовляют лекала, необходимые для очерчивания контуров изделия на ткани. Но как правильно рассчитать размеры одежды? Ведь с каждого человека мерку не снимешь! Раньше считали, что люди одинакового роста и с одинаковым обхватом груди имеют одну и ту же ширину плеч, размер талии, длину рук и ног и т. п., т. е. что все размеры фигуры меняются пропорционально. Однако в жизни это не совсем так. Сейчас в Советском Союзе ведется большая научно-исследовательская работа по изучению особенностей фигур отдельных людей, чтобы подготовить стандартные размеры. Как же раскраиваются ткани, если одновременно шьется так много изделий? При массовом производстве ткань настилают в несколько десятков слоев, высокой стопкой, и выкраивают сразу десятки деталей. Высота стопки, называемой в швейном производстве настилом, зависит от вида ткани, ее толщины и отделки и т. п. Хлопчатобумажные ткани (ситец, сатин и др.) настилаются в 150-200 полотен; бобрик или драп — в 20-24. На верхнее полотно обычно Ткани необходимо тщательно подготовить к раскрою: промерить их длину и ширину, подобрать по цвету, рисунку и т. д. Экономичность раскроя зависит от того, как разложены на настиле лекала, как подсортированы ткани по длине и ширине и т. д. Ткани настилают обычно вручную, используя лишь приспособления для направления ткани, выравнивания ее по длине, обрезания в соответствии с длиной настила. Настил сначала рассекается на части передвижными закройными машинами, а затем другие машины — ленточные — уже вырезают детали изделий. Скроенные детали (в зависимости от вида и назначения изделия) соединяются различными швами, выполняемыми на разнообразных швейных машинах: стачиваются на быстроходных одноигольных машинах, которые делают 500 и более стежков в минуту; стегаются на многоигольных машинах и т. д. Широко распространены швейные машины с зигзагообразной строчкой, машины потайного стежка, вышивальные машины, автоматы для пришивания пуговиц и крючков, петельные машины. Существуют и такие машины, которые выполняют только одну определенную операцию, например втачивают рукава. Важную роль в швейном производстве играют различные прессы, утюги, гладильные машины и т. д. В наиболее совершенном гладильном оборудовании температура, время обработки, сила давления регулируются автоматически. Для разутюживания изделий изнутри недавно начали применять очень интересное приспособление — воздушно-паровой манекен. Изделие надевают на стойку манекена, покрытую нейлоновым мешком, и наполняют мешок паром под давлением. При этом изделие пропаривается, расправляется и разглаживается. Чтобы высушить изделие и закрепить форму, которую оно приобрело, манекен вновь наполняют горячим воздухом под тем же давлением. Вся обработка длится около минуты. В последнее время в СССР разрабатывается новый способ соединения деталей одежды— при помощи клея. Новый метод позволит коренным образом изменить технологию швейного производства и заменить сложные по конструкции швейные машины более простыми и производительными прессами. Как и где делают обувь

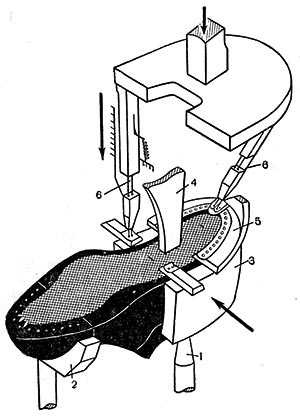

Обувь — одна из древнейших принадлежностей человеческой одежды. История ее исчисляется тысячелетиями. Люди начали носить обувь очень давно, еще в доисторические времена. Сначала, по-видимому, это были просто куски звериных шкур или кож, которыми наши далекие предки обматывали себе ноги, стремясь защитить их от холода и сырости, от ушибов и порезов. Позднее куски шкур или кож стали сшивать, придавая им форму ноги. В древней Руси людей, которые занимались изготовлением обуви, называли усмошвецами: «усма» — древнерусское название кожи. Примерно в XI в. появилось слово «сапожник». В настоящее время швейные операции составляют не более четверти всех операций при изготовлении обуви, однако по традиции производство обуви до сих пор называют пошивкой, а основные цехи обувных фабрик — пошивочными. Обувь, которую вы носите каждый день, — сапоги, ботинки, туфли, тапочки, сандалии и т. д. — называется бытовой. Кроме того, существует специальная обувь: производственная, спортивная, военная и др. Разная обувь по-разному закрывает стопу и имеет самую различную форму. Каждый вид обуви собирается из большого количества деталей. Так, например, обычный ботинок состоит из 9 кожаных деталей верха, 6 подкладочных деталей из ткани и 9 деталей низа. Обувь должна быть прочной, легкой, красивой и, главное, удобной.

Прежде всего обувь должна соответствовать стопе по своей длине. Для этого длина обуви должна несколько превышать длину стопы, иметь запас, или припуск. Ведь наша стопа легко выдерживает вес нашего тела потому, что имеет пружинящую, сводообразную форму. Когда мы ходим или стоим, стопа может удлиняться в пределах до 1,4 см и расширяться до 1,7 см. Поэтому, если в обуви нет запаса, нога быстро устает при ходьбе. Величина запаса зависит от формы и назначения обуви. Так, запас у зимних ботинок, которые надеваются обычно на толстые шерстяные носки, должен быть больше, чем у тапочек или сандалий, которые носят летом с тонким чулком или носком, а то и просто на босу ногу. Длину обуви определяют расстоянием по оси стельки от крайней точки пятки до крайней точки носка. Расстояние это — размер обуви — измеряется в штихах, специальных единицах длины (один штих равен 2/3 см). Номер обуви определяется количеством штихов. Если, например, длина стельки равна 36 штихам (24 см), то обуви присваивается номер 36. Такая система определения размеров обуви принята у нас в Советском Союзе. Она называется штихмассовой. Но существуют и другие системы: метрическая (за номер принимается длина в 1 см), дюймовая (за единицу длины принимается 1/3 английского дюйма, т. е. 8,467 мм).

В Советском Союзе изготовляется обувь от 10 до 48-го размера. Самая маленькая — от 10 до 16-го размера — предназначается для малышей, только что научившихся ходить, и называется «пинетки», а от 17 до 21-го размера — «гусарики». При выборе обуви следует учитывать и ее полноту (высоту, обхват), которая обозначается условно номером, соответствующим величине самой широкой части стопы. Полнота обуви устанавливается по таблицам, полученным в результате массового обмера ног у людей самого различного телосложения. Номер полноты вместе с номером длины проставляется на подкладке обуви и на ее подошве около каблука. Обувь различных размеров поступает в продажу по так называемым ростовкам, т. е. с определенным процентным соотношением разных номеров в каждой партии. Ткани и дерево, резина и картон давно применяются при производстве обуви наряду с кожей. В последнее время в обувной промышленности широко используются искусственные материалы, получаемые синтетически на химических фабриках и заводах. Эти материалы не только не ухудшают, но зачастую и улучшают качество обуви и вместе с тем делают ее намного дешевле, так как стоят недорого. Вот две пары красивых женских туфель. Одни из них — кожаные, другие сделаны из искусственных материалов и стоят в 3 раза дешевле первых, хотя выглядят не хуже. В чем же тут дело? История этих туфель довольно длинная. Верх у них сделан из синтетического каучука. Это — очень дешевое сырье. Однако не так-то просто было получить из него материал, пригодный для производства обуви. Дело в том, что сделанная из синтетического каучука «кожа» не пропускала воздуха, и нога в такой обуви не могла «дышать». После долгих поисков выход был найден. В каучуковую смесь добавили измельченный хлористый калий, затем полученную массу нанесли тонким слоем на войлок. После термической обработки «кожу» промыли водой; хлористый калий растворился в воде, и на «коже» появилось множество пор.

А из чего сделана подошва у этих туфель? Она легче пробки! Удельный вес ее всего 0,1-0,2 г/см², в то время как у кожи он равен 1. Новая микропористая подошва, выпускаемая в настоящее время в СССР, эластична и прочна. Нога при ходьбе на такой подошве не утомляется. Это происходит потому, что в резиновую смесь, из которой делается подошва, вводится особое вещество — порообразователь. Во время вулканизации материала при высокой температуре оно выделяет газ: расширяясь, газ этот создает множество мельчайших пузырьков, образуя таким образом «воздушную резину». К материалу, из которого делается обувь, предъявляются очень высокие требования. Прежде всего недопустимо, чтобы он был жестким; ведь во время носки обувь на ноге постоянно изгибается, и человек не должен расходовать на это много сил. Кроме того, необходимо, чтобы материал обладал способностью растягиваться, иначе из него нельзя делать обувь. И, наконец, он должен хорошо поглощать влагу, выделяемую стопой (а ее выделяется 0,5-1 Г в час), и отдавать ее во внешнюю среду, т. е. испарять. Изготовление обуви делится на следующие основные операции: 1) раскрой материала, 2) подготовка деталей к сборке, 3) сборка и скрепление заготовки (заготовкой называется верх обуви, сшитый из отдельных деталей), 4) формование заготовки, 5) прикрепление деталей низа к заготовке и 6) отделка готовой обуви. Детали обуви выкраиваются из основных материалов (листов кожи, картона, искусственной кожи, ткани) на специальных прессах при помощи резаков (ножей). Стальные лезвия резаков делаются в виде замкнутого по форме детали контура. Материал кладут на опорную плиту пресса, устанавливают на него нужный резак, затем опускают ударную плиту пресса.

На первый взгляд раскрой материала не кажется особенно трудным делом. В действительности же он требует от работника очень высокой квалификации. Резаки нужно располагать на куске кожи так, чтобы после раскроя оставалось как можно меньше обрезков. От этого зависит стоимость обуви. Самые ответственные детали, например союзки (деталь верха обуви), выкраивают из центральной, более прочной и толстой части кожи, а второстепенные — размещают по краям как можно ближе одна к другой. Кроме того, каждая деталь должна быть расположена в том направлении, в котором тянется кожа (а это, как вы увидите, очень важно при формовании заготовки). Сложность заключается еще и в том, что из каждой кожи надо выкроить строго заданное количество деталей — комплект. При подготовке деталей обуви к сборке обрабатываются в основном края этих деталей: их срезают, окрашивают, загибают и т.п. Подошвы и стельки выравнивают по толщине, шлифуют их поверхность. Кожаные каблуки собираются из отдельных пластин и формуются под высоким давлением в прессе. Производство обуви

Для каждого вида обуви существует свой, особый порядок соединения деталей в заготовку. Для ботинка, например, обычно сшивают отдельно детали, образующие переднюю часть заготовки; затем детали задней части и, наконец, подкладку. После этого собранные части соединяют в целую заготовку.

Заготовки сшивают на швейных машинах различных конструкций. Пошивка заготовки разбита на отдельные операции. Каждую из них выполняет один или несколько рабочих. Детали обуви выкраиваются, как мы уже знаем, из плоских материалов, а в готовой обуви почти все они, за малым исключением, имеют объемную (пространственную) форму. Чтобы придать плоской заготовке такую форму, ее надевают на колодку и натягивают. Прежде всего заготовка обрабатывается па обтяжной машине. У этой машины имеется три пары клещей с пружинами — амортизаторами и механизмом, регулирующим силу натяжения материала. Сначала заготовку, предварительно надетую на колодку, захватывают средние клещи и вытягивают ее носок в продольном направлении. Это самая большая натяжка заготовки. Затем боковые клещи вытягивают ее в поперечном направлении, после чего к ним снова присоединяются средние клещи. Вытянув заготовку на нужную величину, клещи перегибают ее через грань стельки и прижимают края заготовки к стельке, не давая при этом заготовке потерять напряжение, созданное при вытягивании ее. После этого клещи открываются, а молотки заколачивают гвозди, прикрепляя заготовку к стельке. Окончательно формует заготовку и прикрепляет ее к стельке по всему контуру затяжная машина. Существуют универсальные затяжные машины, на которых можно затягивать заготовки различных видов обуви по всему периметру следа, а также специальные, предназначенные для затяжки заготовки одного какого-нибудь вида обуви, например сандалий. Иногда такие машины предназначаются для затяжки лишь какой-нибудь одной части обуви, например пятки. Рабочими инструментами затяжных машин служат клещи, пластины или ролики. Затяжка пятки, например, выполняется на специальном полуавтомате. Рабочий, обслуживающий эту замечательную машину, должен только отрегулировать ее в начале работы, после чего его обязанностью будет устанавливать и снимать обувь, включать и выключать полуавтомат, наблюдать за его работой. В Советском Союзе все чаще применяется новый, «беззатяжный», способ формования обуви. При этом способе заготовка пришивается к стельке по периметру на швейной машине. Затем в нее вставляется особым образом устроенная шарнирная колодка. Половинки этой колодки раздвигаются на нужную величину и вытягивают заготовку. При таком способе заготовку делают короче, кожу не припускают по длине заготовки для затяжки и т. п. Новый способ позволяет нашим фабрикам сберечь много квадратных дециметров кожи и благодаря этому выпускать сотни тысяч пар обуви сверх плана. Подошва прикрепляется к верху обуви различными способами: у тяжелой обуви (армейской, рыбацкой и др.) — гвоздями, винтами, деревянными шпильками; у нашей обычной обуви ее пришивают или приклеивают. Резиновую подошву формуют из резиновой смеси на прессах горячей вулканизации и после вулканизации прикрепляют к верху обуви. Все эти операции выполняют машины, которые называются подошвоприкрепительными.

Подошвопришивные машины пришивают подошву к ранту или к вывернутому наружу краю заготовки с помощью дугообразной иглы и шила. Обувь в машине устанавливается так, чтобы рант помещался на столике, который служит также упором. Затем нажимная лапка прижимает подошву к ранту, шило прокалывает их и перемещает на длину стежка. Через отверстие, проколотое шилом, проходит игла; на ее крючок накидывается нитка, которую игла протаскивает через материал и подает к челноку, образующему стежок. За 8 часов работы машина обрабатывает около 500 пар обуви. На гвоздезабивной машине гвоздь проходит через подошву (временно прикрепленную к следу обуви), кромку верха и стельку и, ударившись о кнопку упора, загибается на конце в виде крючка. Такая машина прикрепляет подошву к обуви всех размеров и фасонов по всему периметру следа или только по его части в 1, 2 или 3 ряда. За 8 часов машина обрабатывает до 800 пар обуви. Винтовая машина при помощи гребешков вращающегося шпинделя ввинчивает в подошву снаружи винты из латунной проволоки. Как только винт пройдет через подошву, затяжную кромку и стельку, машина откусывает его ножами вровень с поверхностью подошвы. Производительность машины — около 650 пар обуви за 8 часов работы.

Для приклеивания подошвы клеем применяются гидравлические или пневматические прессы. Рабочая часть пресса (пресс-секция) состоит из металлической коробки с вмонтированной в нее подушкой с резиновой камерой. Верх обуви с наложенной на него подошвой (на которую нанесена предварительно пленка клея) устанавливается на подушке и прижимается к ней сверху рычагами. В подушку нагнетается воздух или вода. При этом подошва прижимается к следу обуви всей своей поверхностью с довольно большой силой (3,5-4,5 кГ/см²) и приклеивается. В прессе для горячей вулканизации верх обуви надевают на металлическую колодку. В пресс-форму, помещаемую под колодкой, закладывают сырую резиновую смесь. Колодка с надетой на нее заготовкой опускается на пресс-форму; резиновая смесь прижимается к следу колодки, расплющивается и заполняет всю пресс-камеру. Пресс-камера нагревается до температуры, при которой происходит вулканизация резины. Одновременно пленка клея приклеивает подошву к верху обуви. Прикрепленные подошвы шлифуются, торцы их фрезеруются. Затем на пресс-машине прикрепляется каблук. Подошва и каблук окрашиваются и полируются. Верх обуви моется, отглаживается и т. п. На обувных фабриках Советского Союза обувь изготовляется преимущественно непрерывным потоком. Весь технологический процесс состоит из множества отдельных операций, которые выполняются с помощью машин или механических приспособлений. Полуфабрикаты передаются с одной операции на другую по непрерывно движущемуся конвейеру, на котором расположены гнезда, где помещается одна или несколько пар обуви. Конвейеры новых типов — многоярусные и многолинейные (в 2, 3 или 4 линии)— позволяют одновременно изготовлять поточным способом несколько видов обуви и совмещать операции на одном рабочем месте. При изготовлении обуви применяется до 120 видов машин основного назначения и большое количество различных вспомогательных аппаратов и приспособлений. Обувные машины обычно очень сложны по устройству. Некоторые выполняют только какую-нибудь одну операцию, например затяжку пятки или носка заготовки, прикрепление подошвы и каблука гвоздями, пришивку подошвы и т. п. Другие — многооперационные автоматы и полуавтоматы — одновременно обрабатывают верх и низ обуви.

Рекомендуемые страницы: Поиск по сайту |

|

poisk-ru.ru

5.1 Строение ручного горизонтального ткацкого станка. Искусство ручного ткачества

5.1 Строение ручного горизонтального ткацкого станка

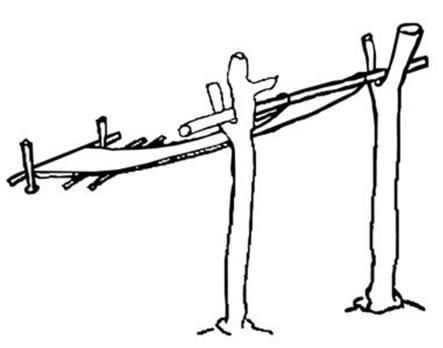

Первые горизонтальные ткацкие станки были очень примитивны (Илл. 31). Нити основы первоначально закрепляли на двух параллельных брусках, установленных невысоко над землей, уток прокладывали с помощью простого челнока (см. 5.8 «Дополнительные ткацкие инструменты»).

Илл. 31

В настоящее время известно много видов горизонтального ткацкого станка. Основное его преимущество перед вертикальным, как уже отмечалось, — возможность вырабатывать длинные ткани.

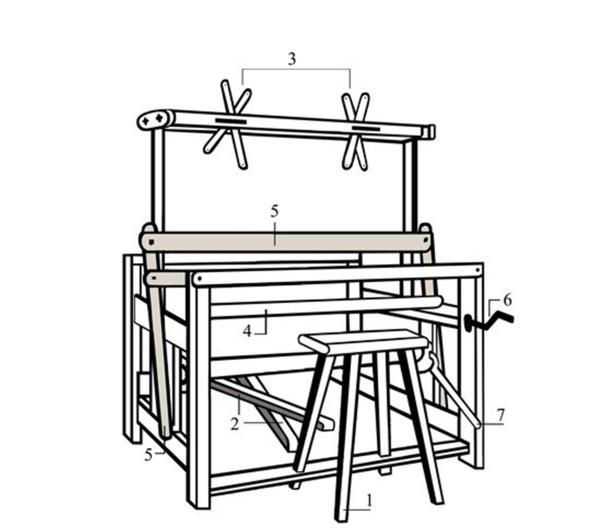

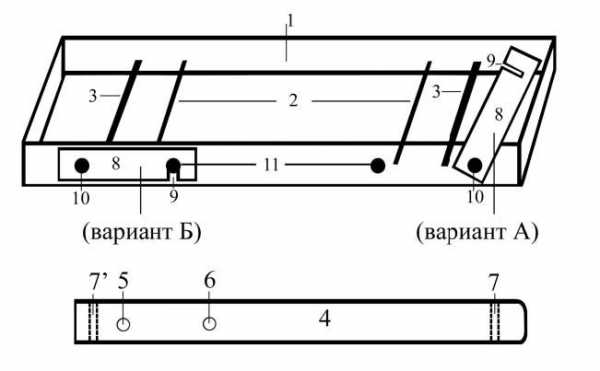

Современный ручной горизонтальный ткацкий станок состоит из следующих деталей:

1) корпус ткацкого станка;

2) навой;

3) товарный валик;

4) верхние связи ткацкого станка;

5) ремизки;

6) подножки;

7) полуподножки;

8) батанный механизм с бердом;

9) ценовые планки (цены).

Корпус ткацкого станка представляет собой четыре установленные вертикально станины, соединенные между собой (Илл. 32 (1)). В передней части ткацкого станка соединение станин осуществляется при помощи переднего бруска — грудины (Илл. 32 (2)), расположенного на уровне груди ткача, работающего за станком, и полочки (Илл. 32 (3)), расположенной невысоко от пола, в которой проделаны отверстия для установки скамейки (Илл. 32 (4)). Благодаря наличию этих отверстий скамейка (Илл. 34 (1)) находится в стационарном положении. Сзади станины соединены при помощи заднего бруска (Илл. 32 (5)), располагающегося на одном уровне с передним, а также дополнительного бруска (Илл. 32 (6)), расположенного ниже. Задний и передний бруски служат для направления соответственно нитей основы и готовой ткани при движении с навоя на товарный валик. На дополнительном бруске крепятся подножки (Илл. 34 (2)).

Илл. 32

По бокам станины скреплены парой горизонтальных параллельных брусьев (Илл. 32 (7)). К верхним брусьям каждой пары прикрепляются вертикальные брусья (Илл. 32 (8)), поддерживающие рамку с верхними связями ткацкого станка (Илл. 32 (9), Илл. 34 (3)). Верхние брусья обеих пар соединены горизонтальным валом, задача которого направлять готовую ткань на товарный валик (Илл. 34 (4)). На нижних брусьях каждой пары закреплен батанный механизм (Илл. 33 (2), Илл. 34 (5)) с бердом (Илл. 33 (1)). Каждая пара горизонтальных брусьев скрепляется вертикальными, расположенными параллельно друг другу (Илл. 32 (10)). На вертикальных брусьях крепится товарный валик (Илл. 32 (11), Илл. 33 (3)). В левой части ткацкого станка горизонтальные брусья скреплены двумя параллельными вертикальными брусками (Илл. 32 (12)), расположенными сзади товарного валика. Эти бруски соединены металлическими штырями, на которые крепятся полуподножки (Илл. 33 (6)).

Навой (Илл. 32 (13), Илл. 33 (4)) — это вал, на который наматывается основа. Навой расположен в задней части ткацкого станка.

Товарным валиком (передним навоем) (Илл. 32 (11), Илл. 33 (3)) называется вал, на который навивается готовая ткань. Товарный валик расположен в передней части ткацкого станка. Таким образом, на горизонтальном ткацком станке движение нитей основы происходит с навоя на товарный валик. И навой, и товарный валик имеют храповые колеса (Илл. 35 (1)) с тормозами (Илл. 35 (2)), расположенными с правой стороны ткацкого станка. Вращение навоя производится с помощью ручки (Илл. 34 (6), Илл. 35 (3)), расположенной на правой передней станине ткацкого станка и соединенной с храповым колесом навоя посредством длинного металлического штыря (Илл. 35 (4)) и червячной передачи (Илл. 35 (5)). Товарный валик снабжен рычагом (Илл. 34 (7), Илл. 35 (6)). Когда необходимо навить часть готовой ткани на товарный валик, поступают следующим образом: убирают тормоза с обоих валов и несколько раз поворачивают ручку, затем, когда основа ослабнет, с помощью рычага поворачивают храповое колесо товарного валика, пока не установится натяжение основы. В некоторых ткацких станках система отматывания готовой ткани несколько другая. Если храповое колесо навоя не имеет ручки, то нужно ослабить тормоз навоя, а затем руками повернуть навой несколько раз, после чего рычагом товарного валика отрегулировать натяжение нитей основы.

Илл. 32

Навой и товарный валик имеют так называемые фартуки, представляющие собой отрезы ткани, закрепленные одним концом на навое или товарном валике. Другой конец фартука зашит в виде кармана, в который вставлена деревянная планка. В этой части фартука прорезаны петли. В петли вставляются крепления, которые привязаны к дополнительным планкам для закрепления на них нитей основы.

Верхние связи ткацкого станка представляют собой деревянную рамку, укрепленную на двух вертикальных брусьях (Илл. 32 (8,9), Илл. 36 (1), Илл. 37 (1)). Рассмотрим Илл. 36. Рамка имеет две пары металлических штырей (2,3), на которых закрепляются небольшие деревянные планки (4), имеющие по три сквозных отверстия (5, 6, 7). Отверстия (5) и (6) служат для закрепления планки (4) на штырях (2) и (3). Штыри (3) более толстые, чем штыри (2), потому что планки постоянно закреплены на штырях (3), тогда как штыри (2) используются лишь в процессе заправки ткацкого станка, для того чтобы поставить станок «на тормоз». Штыри (2) и (3) вставляются в отверстия рамки. В передней планке рамки эти отверстия сквозные, а в задней части — глухие. Для фиксации штырей в стационарном положении, в передней части рамки закрепляют небольшие плоские планки (8) с отверстиями (9). Планки (8) закреплена на шурупе (10), благодаря чему, планка может подниматься. Планку (8) поднимают в том случае, когда необходимо вставить или вынуть металлический штырь (2) (вариант А). В остальное время, планка (8) закрывает отверстия в рамке (1), т. к. отверстие (9) надевается на шуруп (1) (вариант Б). Таким образом, деревянные планки (4), будучи закрепленными на штыре (2), находятся в подвижном состоянии и могут подниматься и опускаться. Через отверстие (7) происходит соединение верхних связей ткацкого станка с ремизками.

Илл. 34

Илл. 35

Ремизка (Илл. 33 (5), Илл. 37 (2), Илл. 38 (1)) представляет собой деревянную рамку, на которой закреплены галева.

Галевом (Илл. 37 (3), Илл. 38 (2)) называется нитяная петля, связанная в трех местах таким образом, что в середине петли образуется «глазок», т. е. отверстие (Илл. 38 (3)), в которое продеваются нити основы. Величина «глазка» обычно небольшая -0,7–1 см.

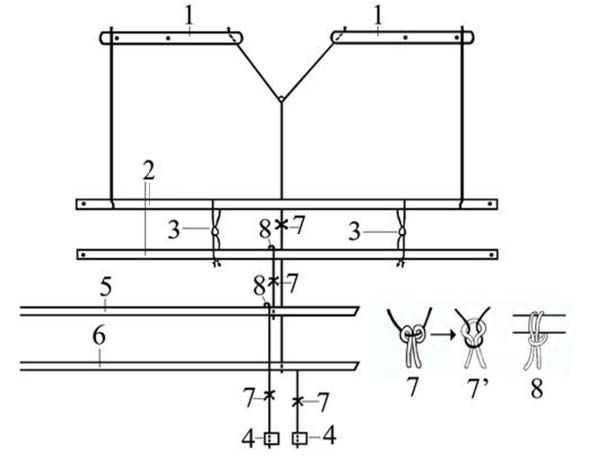

Ремизки соединены веревочными креплениями с подножками (Илл. 37 (4)) через полуподножки (Илл. 37 (5) — верхняя полуподножка; Илл. 37 (6) — нижняя).

Илл. 36

Подножками (Илл. 33 (7), 34 (2), 37 (4)) называются деревянные планки, имеющие сквозные отверстия и расположенные в нижней части ткацкого станка. Через отверстия подножек проходят веревочные крепления, соединяющие их с ремизками. Подножки закрепляются на металлическом штыре специального бруска в задней части ткацкого станка (Илл. 34 (2)).

Илл. 37

Полуподножками называются плоские деревянные планки со сквозными отверстиями для веревочных креплений. Полуподножки располагаются в левой части ткацкого станка на металлических штырях, закрепленных на специальных вертикальных брусках (Илл. 32 (12)), расположенных позади товарного валика. Различают верхние (Илл. 37 (5)) и нижние (Илл. 37 (6)) полуподножки. Схему соединения верхних связей ткацкого станка с ремизками, полуподножками и подножками (так называемую ошнуровку ткацкого станка) рассмотрим на Илл. 37. При выполнении ошнуровки станок необходимо поставить «на тормоз», используя штыри (2), показанные на Илл. 36. Верхняя планка каждой ремизки подвязана к обеим планкам верхних связей ткацкого станка (Илл. 37 (1,2)) через специальные отверстия в этих планках (Илл. 36 (7)). Нижняя планка каждой ремизки подвязана к соответствующей верхней полуподножке (Илл. 37 (5)). Кроме того, планки верхних связей ткацкого станка подвязаны к соответствующей нижней полуподножке (Илл. 37 (6)). Таким образом, на Илл. 36 видно, что в ручном ткацком станке верхние связи ткацкого станка, ремизки и подножки взаимодействуют между собой. Каждая пара верхних связей ткацкого станка может быть связана только с одной ремизкой и одной парой полуподножек (верхней и нижней). Подножка может быть соединена с верхней или нижней полуподножкой. Способ соединения полуподножек ткацкого станка с подножками влияет на переплетение создаваемой ткани (см. 5.7 «Подвязь ткацкого станка»). Количество подножек ткацкого станка не обязательно должно быть равным количеству ремизок, а может быть больше или меньше.

Илл. 38

Следует обратить внимание, что расстояния между нижней планкой ремизки, между верхней и нижней полуподножками и между нижней полуподножкой и подножкой должны быть примерно одинаковыми, т. к. это одно из условий получения в ткачестве чистого зева.

Для того чтобы сделать процесс регулировки расстояний между верхними связями, ремизками, полуподножками и подножками ткацкого станка более легким, в процессе ошнуровки ткацкого станка применяются специальные узлы (Илл. 37 (7, 8)). На схеме ошнуровки ткацкого станка, представленной на Илл. 37, показаны места расположения узлов (7) и (8). Кроме того, данные узлы представлены в более крупном масштабе. Пользуясь увеличенными Илл. 7 и Т, можно увидеть, каким образом можно ослабить узел (7), чтобы отрегулировать длину креплений ткацкого станка.

Батанный механизм (Илл. 33 (1, 2), Илл. 34, (5)) представляет собой два бруска с желобками, в которые вставляется само бердо. Бруски с желобками крепятся на двух вертикальных брусках, а те, в свою очередь, подвижно закреплены на корпусе ткацкого станка. Таким образом, батанный механизм может осуществлять возвратно-поступательные движения и осуществлять прибой утка к опушке ткани.

Бердо (Илл. 39) представляет собой металлическую рамку с поперечными зубьями. В отверстия между зубьями вставляются нити основы. Количество зубьев берда на один см определяет плотность изготавливаемой ткани по берду.

Илл. 39

Илл. 40

Ценовые планки (Илл. 40) представляют собой две плоские деревянные планки с отверстиями по краям. Ценовые планки располагаются в задней части ткацкого станка (за ремизками) и нужны для разделения четных и нечетных нитей основы перед проборкой их в ремизки. Ценовые планки также способствуют более равномерному натяжению нитей основы.

Поделитесь на страничкеСледующая глава >

tech.wikireading.ru

Ткацкие станки » Детская энциклопедия (первое издание)

Как делаются ткани и какие они бывают Как шьется одежда

В этом ткацком бесчелночном станке нить утка протаскивается между нитями основы каплей воды, вылетающей из сопла. При помощи специального ролика отмеряется нужная длина уточной нити, и ножницы отрезают ее. В остальном этот станок устроен почти так же, как обычный ткацкий станок. Однако конструкция его проще, производительность выше, размеры и вес меньше и управлять станком стало удобнее. Человека, пришедшего в цех бесчелночных станков, поражает отсутствие привычного оглушающего гула, издаваемого ткацкими станками.

Ткацкие станки бывают ручные, простые механические и автоматические. В ручном станке все последовательные процессы образования ткани выполняет ткач с помощью простейших приспособлений. Сейчас такие станки применяют только для выработки высокохудожественных изделий. В простом механическом станке ткань образуется специальными механизмами, получающими движение от привода. Ткач заменяет пустые («сработанные») уточные шпули полными, устраняет обрывы нитей, наблюдает за работой станка. В автоматическом ткацком станке особый механизм автоматически заменяет пустые шпули полными на ходу, без помощи ткача. При обрыве основной нити станок автоматически останавливается. Один ткач обслуживает до 12 простых механических станков и до 48 автоматических.

Однако ткачество все-таки остается одним из самых трудоемких процессов. Многие изобретатели и ученые работают над созданием новых типов ткацких станков — бесчелночных, круглоткацких и др.

В бесчелночных станках уточная нить сматывается не со шпули, которую несет челнок, а с неподвижных бобин (катушек), расположенных вне зева. Нить вводится в зев разными способами, например маленькой захваткой, прокидываемой через зев, так же как челнок в обычных ткацких станках. В других станках уточная нить протаскивается при помощи движущихся навстречу друг другу рапир — металлических лент. В третьих — уточная нить прокладывается в зеве при помощи капли воды, под большим давлением выталкиваемой из сопла струей сжатого воздуха.

Ученые разрабатывают также способы получения тканей без ткачества. Такие ткани можно делать не из полноценных волокон, а из их отходов: хлопкового пуха (коротеньких волоконец, которые образуются наряду с хлопковым волокном на семени хлопчатника), — а также из отходов при изготовлении вискозы, капрона, нейлона и других химических волокон. Ткань без ткачества — это ткань без нитей. Чтобы сделать такую ткань, например, из хлопкового пуха, легкую пушистую ватку — прочес — опускают в ванну с клеем. Через 1-2 мин. ватка пропитывается клеем, затем ее быстро промывают в солевом растворе. Клей осаждается на волокнах, они склеиваются друг с другом, образуя прочную ткань. Применяя разнообразные виды клея и смеси волокон, химики получили образцы тканей, совсем не похожие друг на друга по свойствам: мягкие и ворсистые, как фланель; плотные, похожие на бумагу, и т. д. Некоторые синтетические волокна под действием высокой температуры плавятся. Если смесь таких синтетических волокон с хлопковыми пропустить через каландры (вращающиеся навстречу друг другу валки), то синтетические волокна расплавятся и прочно склеят смесь волокон. Первые образцы таких тканей еще несовершенны, но, безусловно, клееные ткани будут дешевы и найдут широкое применение.

Одновальная печатная машина для тканей.

Ткань, снимаемая с ткацких станков, называется суровой или суровьём. В таком виде ее редко используют. Суровые ткани обычно жестки, плохо смачиваются, содержат различные примеси или вещества, вводимые в материал при прядении и ткачестве. Прежде чем поступить в продажу, ткань проходит операции отделки: из нее удаляют примеси, она становится мягкой, приобретает красивую и прочную расцветку и пр.

Ткани различного назначения отделывают по-разному. Одни отбеливают, другие окрашивают, на третьи наносят печатный рисунок. Ткани делаются блестящими или матовыми, гладкими или ворсистыми. При окончательной отделке их пропитывают составами, придающими им более красивый вид, мягкость или жесткость, упругость, водостойкость, несминаемость, молеустойчивостъ и т. п. Выправляют перекосы, разглаживают, стригут.

В прежнее время цветные рисунки (узоры) наносились на ткань ручным способом. Такой способ назывался набивкой или набойкой. Поэтому и теперь иногда узорчатые ткани называют набивными. Для набивки изготовляли специальные резные формы с рельефными узорами — манеры, цветки или наборные, узор в которых набирался из медных пластин или проволоки. При набивке форму, покрытую краской, накладывали на ткань и ударяли по ней молотком. Отсюда и название способа — набивка. Чтобы рисунок был ярче, его расцвечивали кистью от руки.

Однако таким способом раскрашивать ткани медленно и дорого. Поэтому теперь набивка почти не применяется. Современные печатные машины в одну минуту могут нанести рисунок на 125 м ткани.

При отделке на многие ткани наносят красочные рисунки. Если, например, в рисунок ткани входит 5 цветов, то и печатная машина должна иметь 5 валов.

В печатной машине ткань проходит между печатными валами и большим вращающимся металлическим цилиндром. На печатных валах выгравирован углубленный рисунок, на который щеточным валиком наносится краска. При печатании вал прижимает ткань к большому цилиндру, и на ней получается рисунок. Чтобы цилиндр не загрязнялся краской и был упругим, между ним и тканью пропускают несколько слоев какой-нибудь другой ткани: прорезиненное полотно и т. п. Каждый печатный вал наносит на ткань часть рисунка только одного цвета. Поэтому печатные машины бывают одно- и многовальные (до 16 валов).

Если ткань сделана из волокна одного вида (хлопчатобумажная, льняная, шерстяная, шелковая), ее называют однородной. Но ткани делают и из различных нитей, например из шерсти и хлопка, или из шерсти и химических волокон, или из нитей, в состав которых входит смесь различных волокон.

Ткани с гладкой поверхностью называются гладьевыми, а имеющие на поверхности пушистый слой (ворс) — ворсовыми. Ткани с рельефными ткаными рисунками называются крупноузорчатыми; ткани из разноцветных нитей — пестроткаными. В зависимости от отделки получают ткани беленые, гладкокрашеные (одного цвета), набивные (с печатным узором на поверхности) и т. п.

Выпуск тканей в СССР с каждым годом возрастает. В 1965 г. производство тканей на душу населения увеличится до 56 м. Это значит, что производство всех тканей на душу населения увеличится на 17 м. Производство шерстяных тканей с 1958 по 1965 г. намечено увеличить с 303 до 500 млн. м. В 1965 г. производство шелковых тканей должно составить 1 млрд. 485 млн. м, т. е. в 1,8 раза больше, чем в 1958 г.; хлопчатобумажных — 7700-8000 млн. м. Выпуск хлопчатобумажных тканей с применением химических волокон за это время должен увеличиться в несколько раз. Особенно значительно будет расширена выработка тканей, пользующихся наибольшим спросом: ворсовых — примерно в 3,5 раза, меланжевых — в 1,8 раза, ситцевых — в 1,6 раза.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Как делаются ткани и какие они бывают Как шьется одежда.

de-ussr.ru