понятие, виды, учет, причины, списание :: BusinessMan.ru

Производственный брак – изделия, детали, услуги, узлы, полуфабрикаты, имеющие качество, не соответствующее техусловиям или стандартам. Их нельзя применять по назначению или можно эксплуатировать только после исправления дефектов.

Классификация

Существуют следующие виды брака:

- Исправимый. Изделия в этом случае можно использовать после устранения недостатков.

- Окончательный. Изделие исправить нельзя, или устранение дефектов экономически нецелесообразно.

- Внутренний. Такой производственный брак выявляется до отправки продукции на реализацию.

- Внешний. Этот производственный брак обнаруживается потребителями.

Проводки

Учет производственного брака осуществляется на сч. 28. В дебет счета собираются все расходы по обнаруженным дефектам до отправки на реализацию и после продажи. По кредиту отражаются суммы, которые должны будут выплатить виновники производственного брака. Как правило, осуществляется удержание с заработка, лишение премий, прочие взыскания и удержания, иные суммы, относимые на снижение потерь. В число последних, в частности, входит стоимость некачественной продукции по цене ее возможного применения.

Составляя кредитовый и дебетовый оборот, бухгалтер определяет итоговую сумму потерь. Списание производственного брака осуществляется по его стоимости из сч. 28 в сч. 20. Потери включают в себя себестоимость качественной продукции соответствующего вида. Аналитический учет осуществляется по отдельным подразделениям предприятия, статьям затрат, видам товаров, обстоятельствам допущения брака, а также лицам, причастным к этому.

Исправимые дефекты

При их выявлении списание стоимости брака со сч. 20 и 43 не производится. По сч. 28 в таком случае отражают только затраты, связанные с устранением дефектов. К ним можно отнести:

- Стоимость дополнительного сырья, материалов, использованных в процессе устранения недостатков.

- Зарплату работников, осуществлявших исправление дефектов. Начисление осуществляется с соответствующими обязательными удержаниями.

- Амортизацию оборудования, использованного в процессе устранения дефектов.

В состав затрат входят также косвенные расходы цеха, в котором исправляется производственный брак. При распределении издержек между разными типами продукции, изготавливаемой в нем, и переделываемых товаров закрывается сч. 25. Если имеет место внешний устранимый производственный брак (выявленный потребителем), в состав расходов на исправление включат и транспортные затраты. Ими являются издержки на доставку некачественных товаров от покупателя на предприятие, в конкретный цех, где будет выполняться переделка, а также обратную перевозку исправленных материальных ценностей.

Окончательные дефекты

Стоимость всего, что является производственным браком, не подлежащим исправлению, переносится в Дб сч. 28. Образованная сумма будет считаться как расходы по некачественной продукции. Если она выявлена до приемки готовых товаров на складе, списание осуществляется с Кд сч. 20.

В случае обнаружения дефектов после оприходования (к примеру, перед отправкой потребителю), себестоимость переносится с Кд сч. 43. Этот же счет, как правило, используется, если выявлен скрытый производственный брак (после реализации покупателю). Другими словами, происходит возврат некачественных товаров. Операция осуществляется с составлением сторнировочных записей, которыми отменяется продажа дефектной продукции. Если бракованные изделия либо их комплектующие можно использовать (к примеру, сдать на металлолом), их оприходуют по сч. 10 субсч. «Прочие материалы» по стоимости возможного применения.

Нюансы

В случае установления конкретных виновников брака, сумма, подлежащая взысканию с них, переносится с Кд сч. 28 в:

- Дб сч. 73, субсч. «Расчеты, связанные с компенсацией материального вреда» – если причастным к допущению дефектов является работник предприятия.

- Дб сч. 76, субсч. «Расчеты по претензиям» – в случаях, когда виновными являются сторонние лица (подрядчики, поставщики и пр.),

Когда дебетовый оборот сч. 28 становится больше сумм, на которые уменьшаются потери и кои отражены по Кд сч. 28, разницей являются потери, подлежащие перенесению в Дб сч. 20.

Специфика налогообложения

Потери от дефектной продукции можно отражать в составе «прочих затрат», связанных с выпуском и реализацией, в соответствии с подп. 47, п. 1, 264-й статьи НК. При этом необходимо принять во внимание ряд нюансов. В первую очередь следует сказать, что понятие брака не закрепляется законодательно. Соответственно, оно может применяться в том смысле, в каком оно раскрывается в нормативных актах по ведению бухгалтерской документации (ПБУ). Из этого следует, что в состав затрат в форме потерь от дефектной продукции могут включаться затраты по внутреннему браку, обнаруженному на этапе производства либо реализации, а также внешним недостаткам, выявленным у потребителей в ходе монтажа, сборки, эксплуатации. Данный вывод подтверждается и письмом Минфина от 29.04.2008 г.

Операции по возврату

В указанном письме предлагается несколько вариантов их учета:

- Пересчет налоговой базы по отчислению с прибыли за временной промежуток, в котором был продан дефектный товар. В связи с тем, что в случае возврата договор о купле-продаже будет считаться расторгнутым, плательщик может уменьшать величину прибыли на сумму доходов от реализации бракованной продукции. Объем затрат, в свою очередь, предприятие вправе уменьшить на стоимость товара, возвращаемого покупателем.

- Отнесение расходов в форме цены продукции на потери от брака. Представляется, что в качестве затрат в этом случае выступает сумма, подлежащая возврату приобретателю дефектного товара. Минфин подчеркивает, что расходы на выпуск некачественных ценностей уже были учтены при реализации. Соответственно, стоимость возвращенной продукции будет признана равной нулю.

Кроме этого, в письме поясняется, что в составе потерь от дефектных товаров можно признать документально подтвержденные, обоснованные издержки, связанные с их возвратом.

Возмещение вреда

При решении вопроса о компенсации ущерба особое значение имеет факт выявления виновников. В качестве них могут выступать не только непосредственные работники предприятия (к примеру, сотрудники, нарушившие технологию), но и сторонние лица. Например, оборудование остановилось при внезапном отключении электроэнергии, поставщик отгрузил некачественное сырье, использование которого и стало причиной брака. Претензии сторонним лицам могут предъявляться по правилам ГК.

Что касается виновников, являющихся работниками организации, то с них взыскание ущерба осуществляется в рамках ТК. В соответствии со ст. 241 Кодекса, если с сотрудником не заключалось соглашение о материальной ответственности, то с него можно взыскать сумму, не превышающую размер его среднемесячного заработка. Для этого в месячный срок издается распоряжение руководителем. Течение указанного периода начинается с даты, в которую установлена окончательная величина нанесенного ущерба. Если срок истек либо сотрудник отказывается добровольно компенсировать потери, взыскание осуществляется через суд.

Акт о производственном браке

Унифицированной формы этого документа законом не предусмотрено. Предприятие вправе самостоятельно разработать бланк, который будет заполняться, если будут выявлены те или иные виды брака. Утвержденная форма должна быть закреплена внутренней политикой компании.

Обязанности по обнаружению дефектов в продукции возлагаются, как правило, на отдел техконтроля. Они выявляют производственный брак, причины, по которым он произошел, лиц, причастных к его возникновению. Все выясненные обстоятельства они заносят в утвержденную на предприятии форму. Однако дефекты могут быть выявлены потребителем. Выше уже говорилось об операции возврата дефектного товара. Стоит сказать, что для получения компенсации стоимости, уплаченной за некачественный продукт, покупатель должен знать, что входит в понятие брака. Безусловным дефектом считается такое состояние товара, при котором его использование невозможно или существенно затруднено. При выявлении таких дефектов потребитель заполняет акт и оформляет претензию.

Особенности составления

В документе должны быть обязательные реквизиты, предусмотренные для официальных бумаг. К ним относят наименование предприятия, адрес расположения, контактную информацию. Кроме этого, должно быть название самого документа «Акт о браке», сведения о руководителе, подпись, расшифровка, дата оформления. Данные о дефектной продукции рекомендуется приводить в форме таблицы. В ней указывают бракованные изделия, номенклатуру. В таблицу следует включить информацию о единице измерения и количестве дефектной продукции. Для каждого случая брака указывается соответствующая причина. В случае выявления лиц, причастных к возникновению дефектов, приводятся сведения и о них (ФИО, должность).

Процедурные вопросы

Акт о браке оформляется в 3 экземплярах. Первый передается в бухгалтерию, второй – в цех, где был обнаружен дефект, третий – материально ответственному сотруднику. Если был выявлен внешний брак, акт вместе с претензией направляется производителю. Для утверждения факта обнаружения дефекта формируется комиссия. Ее члены ставят подписи в конце документа.

Заблуждения при управлении качеством

Многие руководители, к сожалению, не понимают, для чего нужен учет производственного брака. Они считают, что возникновение дефектных товаров – естественный процесс в ходе выпуска продукции. Между тем, грамотный учет брака позволяет своевременно выявить обстоятельства, при которых он возникает и, соответственно, предпринять меры по снижению его объема.

Одно из распространенных заблуждений заключается в том, что решение проблем качества – прерогатива исключительно предприятия. Начальники цехов часто жалуются на то, что им приходится работать на оборудовании, технически и морально изношенном. Этим они аргументируют возникновение бракованных изделий и утверждают, что приобретение новых агрегатов позволит избавиться от проблемы. Между тем далеко не каждое предприятие располагает достаточными средствами для покупки модернизированного оборудования. Однако, как показывает опыт многих компаний, даже без больших капвложений вполне можно сократить количество бракованных изделий. Это достигается за счет налаживания более эффективных технологических операций.

Типичный ответ технологов и менеджеров на вопрос о браке – сложно выявить его причины. Разумеется, такие ситуации имеют место на предприятии. Однако в большинстве случаев причины появления брака не только не сложно выявить, но и можно сгруппировать по общим признакам. Как правило, дефекты возникают при нарушении технологического процесса, по недосмотру, халатности, вследствие использования некачественного сырья. При группировке обстоятельств большое значение будет иметь грамотный учет бракованной продукции.

Еще одно достаточно распространенное заблуждение состоит в опасениях, что устранение дефектов может занять продолжительное время. Как правило, этот аргумент используется при объяснении причин слишком медленной системной работы или полного ее отсутствия. Между тем практика подтверждает действие принципа Парето. В соответствии с ним, на 20 % производственных проблем приходится 80 % бракованных изделий. Соответственно, при устранении самых существенных сбоев можно значительно сократить объем дефектной продукции.

Как устранить производственный брак?

Рассмотрим общие рекомендации специалистов. Методы устранения производственного брака будут зависеть от причин его возникновения. Если дефекты обусловлены использованием некачественного сырья, необходимо:

- Выяснить поставщика материалов.

- Организовать контроль качества на стадии поступления сырья на предприятие.

- Включить в соглашение с поставщиками пункт о возможности взыскания штрафа при выявлении дефектов в материалах.

Если брак связан с работой оборудования, нужно:

- Определить срок техобслуживания и ремонта агрегатов, установить индивидуальную ответственность за его несоблюдение и низкое качество выполненных работ.

- Отслеживать, на каком именно станке выпускается конкретный продукт. При выявлении брака можно будет быстро установить оборудование, на котором создано соответствующее изделие.

Если выпуск дефектной продукции обусловлен технологией, необходимо провести беседу с технологом и сотрудниками. В большинстве случаев они знают, какие именно методы являются несовершенными. При этом не следует забывать, что внедрение любой новой технологии должно быть экономически обоснованным. Если брак связан с условиями трудовой деятельности, необходимо собрать предложения персонала по улучшению обстановки на производстве. Безусловно, все стоящие просьбы не должны забываться. Если же брак связан с безответственностью и непрофессионализмом сотрудников, следует:

- Выстроить привлекательную систему мотивации персонала.

- Обязать работников в случае поступления некачественных материалов останавливать производственную линию и уведомлять об этом непосредственных начальников.

- Внедрять автоматизированные системы по управлению процессами. Это позволит минимизировать человеческий фактор.

Заключение

В системе «бережливого производства» используется такой термин, как «пока-ёкэ». Он предполагает создание таких условий в настоящее время, при которых в будущем у сотрудника не возникнет возможности повторить ошибку и допустить выпуск дефектного продукта. Важным условием поддержания высокого качества товаров считается создание эффективной системы мотивации персонала. Например, могут предусматриваться значительные премии для сотрудников, снизивших процент брака по сравнению с нормативом. Не следует, разумеется, забывать о совершенствовании технологии и своевременной модернизации оборудования. При этом необходимо провести обучение персонала работе на новых станках.

businessman.ru

Брак браку рознь, или Классификация производственного брака. Налоги и бухгалтерский учет, № 19, Март, 2016

Хорошее дело браком не назовут… А что назовут?

Определение брака в производстве мы можем найти сразу в двух нормативных документах: Методрекомендациях № 373* и Инструкции № 291**. Определения эти идентичны и сводятся к тому, что браком в производстве считаются продукция, полуфабрикаты, детали, узлы и работы, которые не отвечают по своему качеству установленным стандартам или техническим условиям и не могут быть использованы по своему прямому назначению или могут быть использованы только после дополнительных расходов на исправление (п. 407 Методрекомендаций № 373, Инструкция № 291).

В свою очередь, не считаются браком продукты, изделия, полуфабрикаты, изготовленные по особо повышенным техническим требованиям в том случае, если они не отвечают этим требованиям, но соответствуют стандартам или техусловиям на аналогичные продукты или изделия широкого потребления. Кроме того, не относят к браку потери от сортности, т. е. от перевода продукции в более низкий сорт по качеству (п. 408 Методрекомендаций № 373).

Несколько забегая вперед, заметим: нюансы бухучета брака зависят от многих факторов, в частности от места его выявления, причин возникновения, а также от возможности исправить недостатки. А это значит, нам нужно разобраться в том, каким бывает брак в зависимости от перечисленных критериев.

Классификация брака в производстве

Классификация брака (п. Методрекомендаций № 373) | Вид брака | Характеристика |

По месту выявления (п. 409) | Внутренний | Брак продукции, выявленный на производстве до ее отправки потребителю |

Внешний | Брак, выявленный потребителем в процессе сборки, монтажа или во время эксплуатации изделия и предъявленный для возмещения убытков | |

По характеру дефектов (пп. 410 — 411) | Исправимый | Изделия, полуфабрикаты, детали, узлы и работы, которые после устранения недостатков могут использоваться по прямому назначению и исправление которых технически возможно и экономически целесообразно |

Неисправимый (окончательн |

i.factor.ua

Основы технических измерений. Брак в производстве, его виды

1. Основы технических измерений. Разновидности измерений и средств измерений

Метрология (состоит из двух греческих слов: µετρον — мера и λογοξ — учение, что буквально можно перевести, как «учение о мерах») – наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности.

Основные задачи метрологии:

— разработка общей теории измерений единиц физических величин и их систем,

— разработка методов и средств измерений, методов определения точности измерений, основ обеспечения единства и единообразия средств измерений, эталонов и образцовых средств измерений, методов передачи размеров единиц от эталонов и образцовых средств измерений к рабочим средствам измерений.

Измерение – это нахождение значения физической величины опытным путем с помощью специальных технических средств.

Средство измерения – это средство, с помощью которого выполняется измерение.

Средство измерений – это техническое средство, предназначенное для измерений, имеющие нормированные метрологические характеристики, воспроизводящие и (или) хранящие единицу физической величины, размер которой принимается неизменным (в пределах установленной погрешности) в течение известного интервала времени.

Классификация средств измерений

По конструктивному исполнению:

» меры (длины, веса, и т.д.),

» измерительные приборы,

» измерительные установки,

» измерительные системы,

» измерительные комплексы.

По уровню автоматизации:

» не автоматизированные,

» автоматизированные,

» автоматические.

По уровню стандартизации:

» стандартизированные,

» не стандартизированные

По отношению к измеряемой физической величине:

» основные;

» вспомогательные.

Мера – средство измерений, предназначенное для воспроизведения заданного размера физической величины.

Однозначная мера воспроизводит физическую величину одного размера (например, концевые меры длины, калибры).

Многозначная мера – мера, воспроизводящая физическую величину разных размеров (например, линейка).

Единицами измерения являются:

для измерения линейных размеров: метр (м), миллиметр (мм), микрометр (мкм),

для измерения угловых размеров: градус, угловая минута, угловая секунда.

Виды измерений

Прямое измерение – это измерение, при котором значение измеряемой величины определяется непосредственно по результатам измерения (например, измерение линейкой, штангенциркулем).

Косвенное измерение – это измерение, при котором искомое значение величины определяется пересчетом результата прямого измерения, связанное с искомым результатом известной зависимостью.

Контактное измерение – это метод, основанный на том, что чувствительный элемент прибора приводится в контакт с объектом измерения (например, измерение индикатором, контроль температуры термометром).

Бесконтактное измерение — это метод, основанный на том, что чувствительный элемент прибора не приводится в контакт с объектом измерения (например, измерение элементов резьбы на микроскопе, измерение температуры пирометром).

Средства измерений

Средство измерений – техническое средство (или их комплекс), предназначенное для измерений, имеющее нормированные метрологические характеристики, воспроизводящее и (или) хранящее единицу физической величины, размер которой принимается неизменным в пределах установленной погрешности и в течение известного интервала времени.

По метрологическому назначению средства измерений подразделяются на:

— рабочие средства измерений, предназначенные для измерений физических величин, не связанных с передачей размера единицы другим средствам измерений.

— образцовые средства измерений, предназначенные для обеспечения единства измерений в стране.

По стандартизации:

— стандартизованные средства измерений, изготовленные в соответствии с требованиями государственного или отраслевого стандарта.

— нестандартизованные средства измерений – уникальные средства измерений, предназначенные для специальной измерительной задачи, в стандартизации требований к которому нет необходимости. Нестандартизованные средства измерений не подвергаются государственным испытаниям (поверкам), а подлежат метрологическим аттестациям.

По степени автоматизации:

— автоматические средства измерений, производящие в автоматическом режиме все операции, связанные с обработкой результатов измерений, их регистрацией, передачей данных или выработкой управляющего сигнала;

— автоматизированные средства измерений, производящие в автоматическом режиме одну или часть измерительных операций;

— неавтоматические средства измерений, не имеющие устройств для автоматического выполнения измерений и обработки их результатов (рулетка, теодолит и т. д.).

По конструктивному исполнению:

— меры;

— измерительные преобразователи;

— измерительные приборы;

— измерительные установки;

— измерительно-информационные системы.

2. Брак в производстве, его виды. Показатели брака в производстве (абсолютные и относительные)

Браком называется продукция, передача которой потребителю не допускается из-за наличия в ней дефектов. Дефект — это каждое отдельное несоответствие продукции установленным требованиям. Дефекты бывают явные, выявление которых регламентировано соответствующей документацией, и скрытые, выявление которых документацией не предусмотрено. Для единообразного и точного определения признаков допущенного брака на заводах используются классификаторы брака, устанавливающие единую его классификацию по видам, виновникам и причинам. Содержащиеся в классификаторе шифры позволяют упростить все записи, связанные с оформлением брака, и механизировать его учет.

Под видом брака подразумеваются конкретные дефекты и отступления от установленных требований к качеству материала, форме, размерам изделия, которые являются основанием для его забракования и отделения от годной продукции.

По видам в производстве различают:

— исправимый брак;

— неисправимый брак.

Исправимым браком считаются заготовки, детали, узлы либо изделия с такими дефектами, устранение которых технически возможно и экономически целесообразно, что позволяет использовать их по прямому назначению без снижения требований к качеству. Окончательным браком считаются заготовки, детали, узлы и изделия с дефектами, устранение которых технически неосуществимо или экономически нецелесообразно, поскольку не обеспечивает возможности их использования по прямому

studcon.org

Выбор метода устранения брака на производстве

Библиографическое описание:

Дробина Е. А. Выбор метода устранения брака на производстве // Молодой ученый. 2019. №7. С. 21-24. URL https://moluch.ru/archive/245/56535/ (дата обращения: 05.08.2019).

В последнее время производственный брак является неизбежной реальностью каждого предприятия, производящего продукцию. Потерь от брака можно было избежать, если бы производственные операции были совершенны. Но на практике производство редко является идеальным.

Браком называется продукция, передача которой потребителю не допускается из-за наличия в ней дефектов. Дефект — это каждое отдельное несоответствие продукции установленным требованиям.

Последствиями производственного брака являются:

− преждевременный расход сырья;

− закупки материалов;

− избыточные запасы, потеря качества.

Системный анализ занимается изучением проблемной ситуации, выяснением причин ее возникновения, выработкой вариантов ее устранения, принятием решений по управлению и организации дальнейшего функционирования системы, разрешающих проблемную ситуацию.

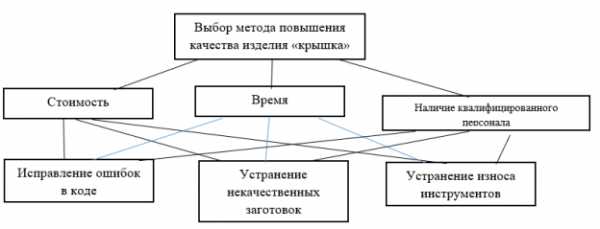

Целью работы является устранение брака при изготовлении детали «Крышка» на предприятии.

Поставлены следующие задачи:

− выбор метода устранения брака при производстве детали «Крышка».

В качестве альтернативы взяты такие методы, как устранение сбоев оборудования путем исправления ошибок в профкоде, устранение некачественных заготовок, устранение износа инструментов.

Было выявлено три основных критерия, влияющих на принятие решения: стоимость выбранного метода, время, затрачиваемое на реализацию метода, и необходимость привлечения высококвалифицированного персонала.

Структура решаемой задачи представлена в виде иерархии:

Рис. 1. Иерархическая структура выбора метода

Определим приоритеты всех элементов иерархии.

Таблица 1

Матрица парных сравнений критериев

Критерии | Стоимость | Время | Персонал | yi | yiн | λi |

Стоимость | 1 | 4 | 3 | 2,29 | 0,63 | 0,99 |

Время | 0,25 | 1 | 0,5 | 0,5 | 0,14 | 0,95 |

Персонал | 0,33 | 2 | 1 | 0,87 | 0,24 | 1,07 |

Сумма | 1,58 | 7,00 | 4,50 | 3,66 | 1,00 | 3,02 |

Оценка компонент собственного вектора каждого критерия:

Нормализация оценок:

Оценка согласованности матрицы:

1) Вычисление max собственного числа матрицы:

2) Вычисление индекса согласованности ИС:

=0,09

3) Вычисление оценки согласованности ОС:

СС — значение случайной согласованности при n=3, СС=0,58.

Матрица согласована.

Построим матрицу попарных сравнений альтернатив.

Таблица 2

Матрица парных сравнений альтернатив по критерию стоимость

Критерии | А1 | А2 | А3 | yi | yiн | λi |

А1 | 1 | 3 | 5 | 2,47 | 0,65 | 0,99 |

А2 | 0,33 | 1 | 2 | 0,87 | 0,23 | 1,03 |

А3 | 0,20 | 0,5 | 1 | 0,46 | 0,12 | 0,98 |

Сумма | 1,53 | 4,50 | 8,00 | 3,80 | 1,00 | 3,00 |

Матрица согласована.

Таблица 3

Матрица парных сравнений альтернатив по критерию время

Критерии | А1 | А2 | А3 | yi | yiн | λi |

А1 | 1 | 0,5 | 4 | 1,26 | 0,32 | 1,05 |

А2 | 2,00 | 1 | 6 | 2,29 | 0,59 | 0,98 |

А3 | 0,25 | 0,17 | 1 | 0,35 | 0,09 | 0,98 |

Сумма | 3,25 | 1,67 | 11,00 | 3,90 | 1,00 | 3,01 |

,01

Матрица согласована.

Таблица 4

Матрица парных сравнений альтернатив по критерию персонал

Критерии | А1 | А2 | А3 | yi | yiн | λi |

А1 | 1 | 0,20 | 0,33 | 0,41 | 0,11 | 1,02 |

А2 | 5,00 | 1 | 0,5 | 1,36 | 0,38 | 1,21 |

А3 | 3,00 | 2,00 | 1 | 1,82 | 0,51 | 0,93 |

Сумма | 9,00 | 3,20 | 1,83 | 3,58 | 1,00 | 3,16 |

Матрица согласована.

Построим матрицу расчета глобальных приоритетов

Таблица 5

Матрица глобальных приоритетов

Критерии | Стоимость | Время | Персонал | Глобальные приоритеты |

Нормализи. вектор критериев | 0,63 | 0,14 | 0,24 | |

А1 | 0,65 | 0,32 | 0,11 | 0,48 |

А2 | 0,23 | 0,59 | 0,38 | 0,32 |

А3 | 0,12 | 0,09 | 0,51 | 0,21 |

Анализ показал, что предпочтительны вариантом повышения качества изделия «крышка» является исправление ошибок в коде. Этот вариант имеет наибольшее значение в нормализованном векторе приоритетов.

Заключение

В ходе выполнения работы были достигнуты следующие задачи: выбран метод устранения брака при производстве детали «Крышка» методом анализа иерархий.

Таким образом, цель работы устранение брака при изготовлении детали «Крышка» на предприятии является достигнутой.

Литература:

- Вдовин, В. М. Теория систем и системный анализ [Электронный ресурс]: учеб. / В. М. Вдовин, Л. Е. Суркова, В. А. Валентинов. — М.: Дашков и К, 2013–638с.

- Козлов, В. Н. Системный анализ, оптимизация и принятие решений: учебное пособие / В. Н. Козлов; Санкт-Петербургский государственный политехнический университет. — М.: Проспект, 2014. — 176 с.

- Демидова, Л. А. Принятие решений в условиях неопределенности [Электронный ресурс] / Л. А. Демидова, В. В. Кираковский, А. Н. Пылькин, — М.: Горячая линия-Телеком, 2012. — 292 с.

Основные термины (генерируются автоматически): парное сравнение альтернатив, критерий, матрица, проблемная ситуация, производственный брак, изготовление детали, исправление ошибок, производство детали, устранение брака, стоимость, время, таблица.

moluch.ru

Производственный брак — это… Что такое Производственный брак?

Производственный брак — это продукция, которая не удовлетворяет всем установленным требованиям и передача которой потребителю не допускается из-за наличия дефектов.[1]ИСО 9000 рекомендует использовать вместо брака понятие несоответствие

Понятие брака

Основные требования устанавливаются законодательными актами страны, стандартами, нормативно-технической документацией предприятия или иными аналогичными регламентирующими документами.

Дефектом является каждое отдельное несоответствие продукции установленным требованиям, а продукция, имеющая хотя бы один дефект называется дефектной (браком, бракованной продукцией). Бездефектная продукция считается годной.

Наличие дефекта означает, что действительное значение параметра (например, Lд) не соответствует заданному нормированному значению параметра. Следовательно, условие отсутствия брака определяется следующим неравенством:

- dmin ≤ Lд ≤ dmax ,

где dmin, dmax — наименьшее и наибольшее предельно-допустимые значения параметра, задающие его допуск.

Перечень, вид и предельно-допустимые значения параметров, характеризующих дефекты, определяются показателями качества продукции и данными, приведенными в нормативно-технической документации предприятия на изготавливаемую продукцию.

Различают исправимый производственный брак и окончательный производственный брак. К исправимому относится продукция, которую технически возможно и экономически целесообразно исправить в условиях предприятия-производителя; к окончательному — изделия с дефектами, устранение которых технически невозможно или экономически невыгодно. Такие изделия подлежат утилизации как отходы производства, либо реализуются изготовителем по цене значительно ниже, чем такое же изделие без брака (уцененный товар).

По времени выявления производственный брак продукции может быть внутренним (выявленным на стадии производства или на заводском складе) и внешним (обнаруженным покупателем или иным лицом, использующим данную продукцию, некачественный товар). Следует иметь в виду, что товар, признанный потребителем некачественным, формально таковым может и не быть. Это связано с расхождением в понимании, что считается дефектом по мнению покупателя (субъективное мнение), и что — в соответствии с нормативно-технической документацией предприятия (официально).

Выходные данные

При учёте потерь от брака выходным документом является акт о браке — это документ, в котором записываются основные положения по учёту потерь от брака, то есть количество испорченных деталей, виновники брака, вид брака и исправители, а также суммы вычетов и надбавок за работу (могут также записываться в расчётно-платежную ведомость).

Выявление производственного брака

Обязанности по выявлению производственного брака, как правило, лежат на отделе технического контроля (ОТК). Чаще всего прохождение готовым изделием контроля ОТК отмечается специальным штампом в техническом паспорте изделия или на корпусе изделия.

В настоящее время широко применяются автоматизированные средства контроля продукции, выполняющие свои задачи с минимальным участием человека.

Некоторые правовые аспекты производственного брака

По отношению к виновникам производственного брака установлены определенные меры взыскания, учитывающие обстоятельства появления брака, его масштабы, когда и кем он выявлен и т. п.

Физическое лицо, как правило, приобретя товар (услугу), имеющий брак, который был выявлен в процессе эксплуатации, может обменять товар на аналогичный (без брака) или вернуть полную стоимость товара согласно Закону Российской Федерации о защите прав потребителей

Предотвращение производственного брака

Определенное значение для предупреждения производственного брака имеют следующие меры:

- Строгое соблюдение технологии производства продукции;

- Правильная организация труда;

- Регулярные курсы повышения квалификации сотрудниц предприятия.

Примечания

См. также

Несоответствие

Ссылки

dic.academic.ru

1. Виды и причины брака при изготовлении изделий на токарных станках

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Уральский политехнический колледж

Федерального государственного бюджетного образовательного учреждения высшего профессионального образования

Новоуральский технологический институт

Цикловая методическая комиссия

«Общетехнических и машиностроительных дисциплин»

Отчет по практике

для получения первичных профессиональных навыков базового уровня, очной формы обучения

Новоуральск 2010

Содержание

Введение

Виды и причины брака при изготовлении изделий на токарных станках

Организация труда и рабочего места токаря

Режущий инструмент, применяемый при обработке материалов резанием

Технологическая оснастка, применяемая при обработке изделий резанием

Кузнечнопрессовое производство

Ввод данных и обработка изделий на станках с ЧПУ

Охрана труда при выполнении токарных работ

Литература

Ведение

Токарные станки применяются для обработки преимущественно тел вращения путём снятия с них стружки при точении. Токарный станок — один из древнейших станков, на основе которого создавались станки сверлильной, расточной и др. групп. Токарные станки составляют значительную группу металлорежущих станков, отличаются большим разнообразием. На токарном станке можно выполнять различные виды токарной обработки: обтачивание цилиндрических, конических, фасонных поверхностей, подрезку торцов, отрезку, растачивание, а также сверление и развёртывание отверстий, нарезание резьбы и накатку рифлений, притирку и т.п. Используя специальные приспособления, на токарном станке можно осуществлять фрезерование, шлифование, нарезание зубьев и др. виды обработки. На специализированных токарных станках обрабатывают колёсные пары, муфты, трубы и др. изделия.

На токарном станке в процессе резания вращение заготовки, закрепляемой в патроне зажимном или в центрах, осуществляется от привода главного движения, обеспечивающего ступенчатое или бесступенчатое регулирование частоты вращения шпинделя для настройки на требуемую скорость резания. Поступательное перемещение режущего инструмента обеспечивается кинематической цепью движения подачи, первое звено которой — шпиндель, последнее — зубчато-реечная передача (при точении) или кинематическая пара ходовой винт — маточная гайка (при нарезании резьбы на токарно-винторезном станке). Настройка подачи производится с помощью коробки подач.

Шпиндельный узел выполняется жёстким и виброустойчивым. Опорами шпинделя обычно служат подшипники качения. В прецизионных токарных станках применяют гидростатические подшипники. На переднем конце шпинделя может устанавливаться планшайба или патрон, в которых закрепляют заготовки. Задняя бабка используется при обработке заготовок в центрах, а также для закрепления инструмента при сверлении, зенкеровании и развёртывании.

В привод главного движения токарного станка могут входить одно- и многоскоростной асинхронный электродвигатель и многоступенчатая коробка скоростей и механический вариатор либо регулируемый электродвигатель постоянного тока и коробка скоростей (обычно в тяжёлых токарный станок). Иногда в токарных станках применяют др. приводы (например, гидравлические).

Требования автоматизации мелкосерийного производства привели к развитию токарных станков и обрабатывающих центров с числовым программным управлением (ЧПУ). Эти станки имеют некоторые особенности. Наряду с традиционной применяется компоновка, при которой станина имеет наклонные направляющие, что облегчает удаление стружки и защиту рабочего пространства. Зона резания закрыта кожухами. Программируется: переключение скоростей шпинделя, продольные и поперечные перемещения суппорта с бесступенчатым регулированием подачи, быстрые перемещения суппорта, поворот револьверной головки, пуск, остановка и реверс привода главного движения, автоматическая смена инструмента (при наличии много инструментального магазина). В некоторых центровых станках применяются самозажимные поводковые патроны и автоматизированные задние бабки. Во многих случаях станки имеют поворотные револьверные головки с индивидуальным электро- или гидроприводом. Подачи могут осуществляться от шаговых электродвигателей с гидроусилителями, двигателей постоянного тока, от гидродвигателей; применяют ходовые винты качения (шаровые). Инструменты налаживают вне станка с помощью оптических устройств или приспособлений для настройки резцов по индикаторам или шаблонам. На станке производят только смену и закрепление предварительно налаженных блоков или всего резцедержателя.

Универсальные токарные станки применяют в основном в условиях единичного и мелкосерийного производства. При оснащении токарного станка специальными приспособлениями (гидро- или электрокопировальными суппортами, быстрозажимными автоматизированными патронами и т.п.) область их применения распространяется на серийное производство. В массовом производстве применяют токарные и револьверные автоматы и полуавтоматы. Обслуживание автомата сводится к периодической наладке, подаче материала на станок и контролю обрабатываемых деталей. В полуавтомате не автоматизированы движения, связанные с загрузкой и снятием заготовок. Автоматическое управление рабочим циклом этих станков осуществляется с помощью распределительного вала, на котором установлены кулачки.

По принципу осуществления вспомогательных (холостых) движений автоматы и полуавтоматы можно разделить на 3 группы.

Первая — станки, имеющие 1 распределительный вал, вращающийся с постоянной для данной настройки частотой; вал управляет рабочими и вспомогательными движениями. Эта схема применяется в автоматах малых размеров с небольшим числом холостых движений.

Вторая группа — станки с 1 распределительным валом, имеющим 2 частоты вращения: малую при рабочих и большую при холостых операциях. Обычно эта схема применяется в многошпиндельных автоматах и полуавтоматах.

Третья группа — станки, имеющие, кроме распределительного вала, быстроходный вспомогательный вал, осуществляющий холостые движения.

Брак при обтачивании цилиндрических поверхностей и меры его предупреждения.

При обтачивании цилиндрических поверхностей возможны следующие виды брака:

часть поверхности детали осталась необработанной;

размеры обточенной поверхности неправильны;

обточенная поверхность получилась конической;

обточенная поверхность получилась овальной;

шероховатость обработанной поверхности не соответствует указаниям в чертеже.

Часть поверхности детали остается необработанной из-за неправильных размеров заготовки, недостаточного припуска на обработку, плохой правки (кривизна) заготовки, неправильной установки и неточной выверки детали, неточного расположения центровых отверстий и смещения заднего центра. Такой брак обычно неисправим.

Чтобы предупредить брак такого вида, необходимо:

осматривать заготовку и проверять сомнительные размеры ее;

следить за достаточной величиной припуска на обработку;

тщательно править заготовку перед её установкой на станок;

проверять правильность установки заготовки;

следить за правильным расположением центровых отверстий;

проверять правильность установки заднего центра.

2. Неправильные размеры обточенной поверхности возможны при неточной установке резца на глубину резания или при неправильном измерении детали при снятии пробной стружки. Исправить этот брак можно повторным обтачиванием только в том случае, если размер диаметра детали получился больше требуемого. При получении диаметра детали меньше требуемого, брак неисправим.

3. Конусность обточенной поверхности получается обычно при результате смещения заднего центра относительно переднего. Для устранения причины этого вида брака необходимо правильно установить задний центр. Обычной причиной смещения заднего центра является попадание грязи или мелкой стружки в коническое отверстие пиноли. Очисткой центра и конического отверстия пиноли можно устранить и эту причину брака. Если и после очистки вершины конусов переднего и заднего центров не совпадают, надо соответственно переместить корпус задней бабки на ее плите.

Исправить этот вид брака повторным обтачиванием можно только в том случае, если меньший диаметр конуса равен или больше требуемого размера.

4. Овальность обточенной детали получается при биении шпинделя вследствие неравномерной выработки его подшипников или неравномерного износа его шеек. Предупредить брак по этой причине можно своевременной проверкой и ремонтом станка.

Указанный вид брака получается также при биении переднего центра вследствие попадания грязи или мелкой стружки в коническое отверстие шпинделя.

Очисткой переднего центра и конического отверстия шпинделя можно устранить брак по этой причине.

5. Недостаточная чистота поверхности при обтачивании может быть по ряду причин:

большая подача резца,

применение резца с неправильными углами,

плохая заточка резца,

малый радиус закругления вершины резца,

большая вязкость материала детали,

вибрации резца из-за большого вылета из резцовой головки,

недостаточно прочное крепление резца,

увеличение зазора между отдельными частями суппорта,

дрожание детали из-за слабого крепления ее или вследствие износа подшипников и шеек шпинделя.

Перечисленные в п. 5 причины брака могут быть своевременно устранены. Исправить этот брак иногда удается снятием тонкой отделочной стружки.

Брак при подрезании торцовых поверхностей и уступов и меры его предупреждения.

При подрезании торцовых поверхностей и уступов возможны следующие виды брака:

часть торцовой поверхности или уступа осталась необработанной;

торцовая поверхность или уступ неправильно расположены по длине детали;

уступ расположен не перпендикулярно к оси детали;

чистота торцовой поверхности или уступа недостаточна.

Часть торцовой поверхности или уступа остается необработанной вследствие неверных размеров заготовки, малого припуска на обработку, неправильной установки и неточной выверки детали в патроне, неправильной установки резца по длине детали или по высоте центров.

Такой брак обычно неисправим, но предупредить его можно:

проверкой размеров заготовки;

увеличением припуска на обработку;

проверкой правильности установки детали и резца.

Неправильное расположение торцовой поверхности или уступа по длине получается при неверном или неточном нанесении риски на поверхности детали, при неточной установке резца или несвоевременном выключений самохода (при продольной подаче), а также при осевом смещении детали в патроне в результате недостаточно прочного ее закрепления. Если при этом граница уступа перейдена, то брак неисправим. Предупредить такой брак можно более тщательным нанесением рисок, проверкой установки резца и прочности закрепления детали в патроне, а также своевременным выключением самохода при работе с продольной подачей.

Неперпендикулярное расположение торцовой поверхности или уступа к оси детали при работе с поперечной подачей получается при неточности направляющих суппорта, вследствие отжима резца из-за его чрезмерно большого вылета или слишком малого сечения, непрочного закрепления резца в резцовой головке, а также из-за завышенных подачи и глубины резания. При работе с продольной подачей обычная причина брака — неправильная установка резца. Устранив перечисленные причины, брак, указанный в п. 3, можно избежать. Часто, когда требуется изготовить большую партию деталей, измеряют не диаметр канавки, а ее глубину, пользуясь для этого шаблоном. Для этой же цели можно пользоваться штангенциркулем, у которого для таких измерений имеется специальный выдвигаемый стержень, или штангенглубиномером. Ширину канавки измеряют линейкой, штангенциркулем или шаблоном.

Брак при вытачивании канавок и отрезании и меры его предупреждения.

При вытачивании канавок и отрезании возможны следующие виды брака:

неточное расположение канавки по длине детали;

ширина канавки больше или меньше требуемой;

глубина канавки больше или меньше требуемой;

неправильная длина отрезанной детали;

недостаточная чистота поверхности канавки или торца отрезанной детали.

Неточное расположение канавки по длине детали получается при неправильной разметке места под канавку или неверной установке резца и является результатом невнимательности токаря; брак является неисправимым. Предупредить брак можно точной разметкой и правильным нанесением рисок под канавки, проверкой нанесенных рисок и правильной установкой резца по длине детали.

Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Брак неисправим, когда ширина канавки получилась больше требуемой; при ширине канавки меньше требуемой исправление возможно дополнительным вытачиванием.

Глубина канавки больше требуемой получается при неправильной длине прохода резца. Брак неисправим.

Неправильная длина отрезанной детали получается при невнимательной работе. Брак неисправим, если длина отрезанной детали получилась меньше требуемой.

Недостаточная чистота поверхности канавки, а также торца отрезанной детали, получается, по причинам, указанным выше для такого же вида брака при подрезании торцов и уступов. Кроме того, причиной может быть неверная установка резца, касающегося боковым краем уже обработанной поверхности.

Брак при сверлении и меры его предупреждения.

Основной причиной брака при сверлении является увод сверла от требуемого направления, что чаще всего наблюдается при сверлении длинных отверстий.

Увод сверла происходит:

при сверлении заготовок, у которых торцовые поверхности не перпендикулярны к оси;

при работе длинными сверлами;

при работе неправильно заточенными сверлами, у которых одна режущая кромка длиннее другой;

при сверлении металла, который имеет раковины или содержит твердые включения.

В целях предупреждения увода сверла необходимо обращать внимание на то, чтобы торцовая поверхность детали была чисто и точно обработана и была перпендикулярна к оси отверстия.

Увод сверла при работе длинными сверлами можно уменьшить предварительным надсверливанием отверстия коротким сверлом того же диаметра.

Увод сверла из-за неправильной заточки легко предупредить предварительной проверкой заточки шаблоном.

Если на пути сверла в материале детали встречаются раковины или твердые включения, то предотвратить увод сверла почти невозможно. Его можно только уменьшить путем уменьшения подачи, что в то же время явится средством предупреждения возможной поломки сверла.

Брак при центровании и меры его предупреждения.

Изготовление центровых отверстий в деталях должно быть качественным, так как от этого зависит правильное базирование деталей при их обработке в центрах.

Чтобы предупредить брак при центровании, необходимо:

Обеспечить глубину, диаметры.

Конус под углом 60° должен быть чисто обработан, не иметь дробления или огранки.

Чтобы избежать увода сверла при центровании, торцовые поверхности детали перед центрованием должны быть чисто обработаны и перпендикулярны к оси детали.

studfiles.net

51.Брак выпущенной продукции: понятие, классификация, учет.

Продукция, изготовленная с отступлениями от стандартов и технических условий, считается дефектной, или браком. Если дефект можно исправить и это экономически целесообразно, то брак считается исправимым. Если исправление нецелесообразно, то брак является окончательным, подлежащим утилизации как отходы производства.

Если брак выявлен внутри предприятия, его считают внутренним, если у потребителя, — внешним. В последнем случае от потребителя на предприятие поступает рекламация на качество продукции. Учет и анализ рекламаций позволяет установить причины выявленных дефектов и принять меры по их устранению.

Брак классифицируется также по видам, причинам и виновникам. Для этого на предприятии составляют классификаторы брака.

Учет и анализ внутреннего брака ведется на основании актов о браке, которые выписываются контролером ОТК (или мастером) при его обнаружении. В акте о браке указываются конкретный виновник, количество забракованных изделий, причина, вид и шифр брака. На основании акта о браке определяются убытки от него и суммы удержаний с виновника.

Для выявления наиболее существенных причин брака используется анализ Парето (названный по имени итальянского экономиста). Анализ Парето включает в себя следующие этапы:

определение цели анализа;

сбор данных о характере, причинах, количестве и стоимости дефектов;

анализ результатов наблюдений, выявление наиболее значимых факторов;

построение диаграммы и графика Парето, наглядно показывающих относительную значимость каждого фактора.

В зависимости от целей анализа, например снизить процент или стоимость брака, издержки или трудозатраты, связанные с исправлением брака, производятся сбор и систематизация данных.

На основании полученных данных о причинах брака продукции составляется таблица регистрации данных о дефектах. По доле дефекта выделяют наиболее существенные и несущественные причины брака. На основании этого строят диаграмму Парето. Эффективность мер оценивается путем сравнения диаграмм Парето, построенным до и после улучшения процесса.

52. Зарубежный опыт организации производства

Стратегическая организация производства в японской промышленности ориентирована на реализацию идеи искоренения всего лишнего в производстве. При этом «лишнее» — это все, что не приносит дохода, без чего можно обойтись без ущерба для дела. Ключевые концептуальные подходы новой организации производства базируются:

-на обязательном формировании в системе производства достаточно автономных и самостоятельно взаимодействующих производственных звеньев

-безусловном выполнении каждым звеном точно в срок своих производственных функций

-гибком использовании рабочей силы

-непрерывном внедрении творческих и новаторских идей в производство.

Девиз компании «Тойота»: «Мы может сделать такой автомобиль, какой Вы хотите!» На первый взгляд, ориентация на каждого потребителя не совместима с массовым выпуском, когда узкий ассортимент выпускается крупными партиями. Однако на «Тойоте» это противоречие разрешили, создав огромное количество вариантов стандартного исполнения, блочных и модульных решений, позволяющих учесть любые запросы потребителей.

Основная идея организации производства компании «Тойота» заключается в том, что поддерживать непрерывный поток продукции с целью гибкой перестройки производства при изменении спроса. Казалось бы, новое противоречие: «непрерывность потока» и «гибкость производства». В компании нашли из него выход, создав непрерывно-поточную систему многопредметного производства с выпуском изделий малыми партиями.

Японцы разработали эффективный механизм решения проблемы «Канбан». Идея ее: на всех стадиях производства требуемые детали и узлы поставляются к месту последующей операции в строго заданном количестве и точно вовремя. Управление всеми производственными участками осуществляется с помощью карточек «Канбан», которые используют рабочие, выполняя функции диспетчеров заказов (карточки отбора и карточки производственного заказа). Сигнальные карточки прикрепляются к контейнеру с партией изделий, и если количество в контейнере уменьшается до уровня, обозначенного прикрепленной карточкой, то начинает действовать заказ на их пополнение.

Метод выравнивания производства, с помощью которого происходит приспособление к переменному спросу. Ежедневное приспособление к спросу осуществляется оперативным управлением производством с помощью системы «Канбан». В соответствии с количеством открепленных карточек «Канбан» идет «точная надстройка» производства в пределах 10% колебания спроса.

Концепция «переналадки в одно касание» — где американские и европейские компании тратят 2 часа и более, японцы – менее минуты.

Для обеспечения сбалансированности производственных операций используется концепция технического нормирования, которая включает расчет штучного времени, составление графика выполнения опреаций, определение рациональной нормы линейного задела.

В фирме «Тойота» особое значение приобретает концепция гибкого применения рабочей силы «Шодзинка», которая предполагает регулирование количества рабочих на участках при колебаниях спроса на продукцию.

Усовершенствования в производстве приводят к сокращению числа занятых в нем. Система сокращения осуществляется в следующей последовательности:

-устранение излишних операций;

-перераспределение операций между рабочими на данном участке;

-частичное высвобождение занятых.

«Автоматизация» («дзидока») – автономный контроль за нарушением процесса обработки. Для реализации метода «дзидока» фирма «Toyоta» внедрила большое число разнообразных организационных и технологических решений. Принцип «полного использования способностей рабочих» направлен на использование наилучшим способом имеющейся в Японии благоприятной трудовой среды. Фирма «Toyota» разработала систему «уважение к человеку» и выделила в ней следующие основные моменты: 1)исключение лишних движений рабочих; 2) обеспечение безопасности на рабочих местах; 3)предоставление рабочему возможности проявить свои способности.

Создание системы, при которой японские рабочие могли бы активно участвовать в управлении производством и совершенствовании своих рабочих мест, а также полностью проявлять свои способности, включает следующие шаги:

1) предоставление рабочим корпорации права останавливать производственную линию, на которой они работают;

2) во всех цехах предприятий рабочим сообщается об очередной обработке деталей и о состоянии хода производства

3) система, согласно которой рабочие могут принимать участие в рационализации.

studfiles.net